Matrizes para Prensa de Chapas Metálicas Reveladas: Dos Segredos de Seleção à Aquisição

O Que São Matrizes para Prensas de Chapas Metálicas e Como Funcionam

Já se perguntou como os fabricantes transformam uma simples chapa plana de metal no painel de porta perfeitamente moldado do seu carro ou na carcaça precisamente formada do seu smartphone? A resposta está em uma das ferramentas mais essenciais da manufatura: matriz para prensagem de chapas metálicas matrizes. Esses instrumentos projetados com alta precisão constituem a espinha dorsal da metalurgia moderna, permitindo a produção em massa de componentes idênticos com notável exatidão.

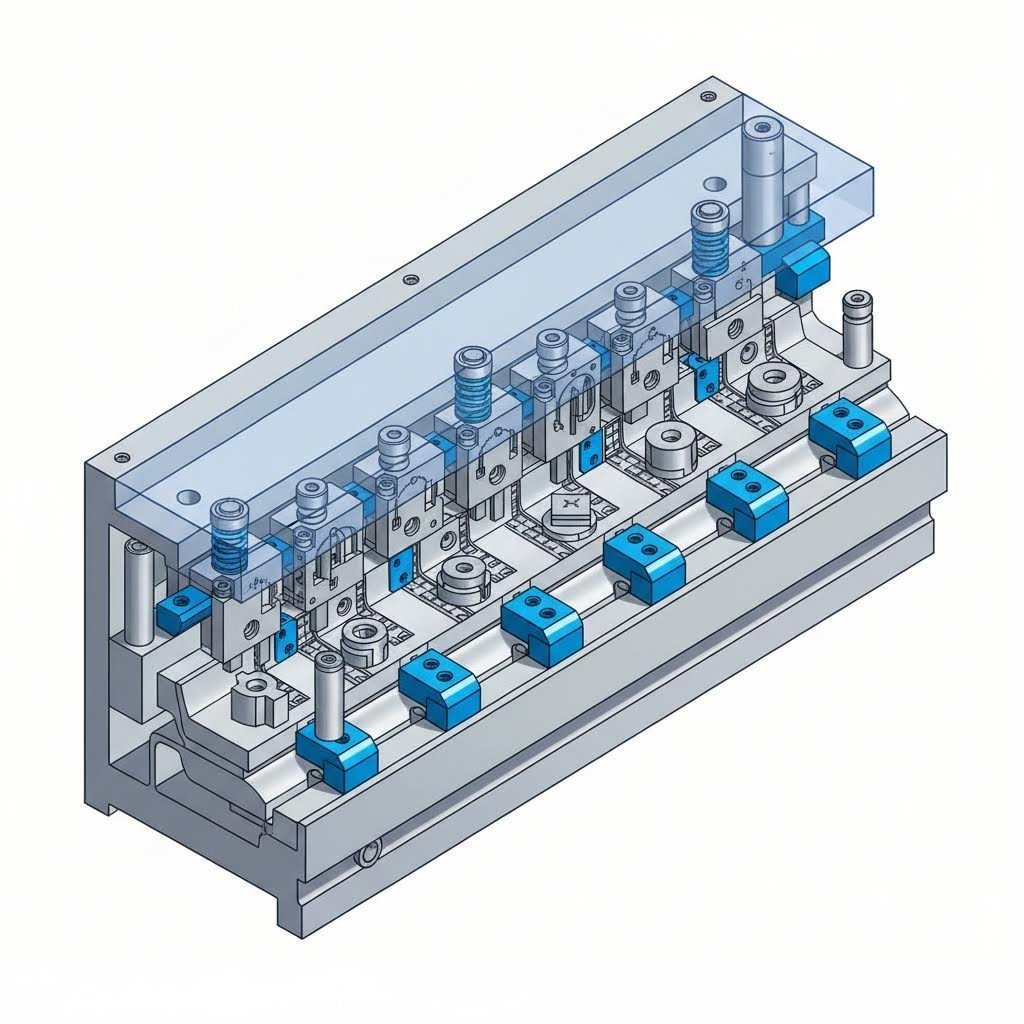

Em sua essência, uma matriz de prensa para chapas metálicas é uma ferramenta especializada projetada para cortar, dobrar ou conformar chapas metálicas planas em formas tridimensionais mediante a aplicação controlada de força. Pense nela como um cortador de biscoitos sofisticado — mas, em vez de moldar massa, ela trabalha com metal resistente sob imensa pressão. O conjunto de matrizes normalmente consiste em dois componentes principais: uma seção superior chamada punção e uma seção inferior chamada matriz. Quando posicionados dentro de uma prensa para metais, esses componentes atuam em conjunto para aplicar centenas de toneladas de força precisamente direcionada.

A Engenharia por Trás da Transformação do Metal

Compreender o funcionamento das matrizes de prensa exige analisar a relação entre seus componentes principais. Ao prensar metal, a punção superior desce em direção à matriz inferior, com a chapa metálica posicionada entre eles. Essa interação gera a 'mágica' da transformação do metal por meio de quatro funções essenciais:

- Localização: Posicionar a chapa metálica com precisão exatamente onde ela precisa estar

- Aplicação: Fixação do material para evitar movimento durante a conformação

- Funcionamento: Execução da operação real de corte, dobramento ou conformação

- Liberação: Liberação do componente acabado da ferramenta

A função de trabalho é aquela em que o valor real é gerado. Durante esta fase, a prensa hidráulica realiza operações como corte (blanking), perfuração (piercing), estampagem em relevo (embossing), repuxo (drawing) e cunhagem (coining) — cada uma transformando o material bruto em formas funcionais.

Vários componentes críticos tornam essa precisão possível. As placas superior e inferior da matriz — normalmente fabricadas em ferro fundido ou aço — servem como base à qual todos os demais componentes são fixados. Essas placas devem resistir à deformação durante a operação. Os pinos-guia e as buchas mantêm o alinhamento entre as duas metades da matriz, com os pinos feitos de aço temperado inseridos em buchas de bronze mais macio, garantindo posicionamento consistente ao longo de milhões de ciclos.

De Chapa Plana a Peças Acabadas

Imagine deslizar uma chapa plana de alumínio entre o punção e a matriz de uma prensa de chapas. À medida que a prensa executa seu ciclo, a ponta do punção empurra o metal para dentro da abertura da matriz, deslizando-o sobre os raios dos ombros da matriz. O que acontece em seguida depende da operação específica realizada — seja cortar uma forma completa, criar furos ou conformar dobras complexas.

A precisão das matrizes modernas para prensas permite algo notável: a capacidade de produzir milhões de peças idênticas com qualidade consistente. Essa repetibilidade resulta de:

- Tolerâncias rigorosas de fabricação em todos os componentes da matriz

- Aços-ferramenta temperados que resistem ao desgaste durante longas séries de produção

- Sistemas de alinhamento preciso que mantêm a exatidão da posição

- Folgas projetadas entre as superfícies do punção e da matriz

Por que isso é importante para a manufatura moderna? Considere primeiro a eficiência. Uma matriz bem projetada pode produzir peças acabadas a velocidades impossíveis de serem alcançadas por métodos manuais de fabricação. A consistência de qualidade segue-se — cada componente é produzido com as mesmas dimensões e características. Por fim, a relação custo-benefício melhora drasticamente à medida que os volumes de produção aumentam, pois o investimento inicial em ferramental é diluído ao longo de milhões de peças.

Seja você um engenheiro especificando ferramental para um novo projeto ou um profissional da manufatura buscando compreender os fundamentos de prensas e matrizes, dominar esses conceitos básicos estabelece a base para tomadas de decisão informadas sobre seleção, projeto e aquisição de matrizes. Os capítulos seguintes aprofundarão esse conhecimento, orientando-o sobre a classificação de matrizes, suas especificações técnicas e os segredos para escolher o parceiro certo para suas necessidades de ferramental.

Classificação Completa dos Tipos de Matrizes e Suas Aplicações

Agora que você compreende como funcionam as matrizes para prensas de chapas metálicas transformar chapas planas em componentes acabados , a próxima pergunta passa a ser: qual tipo de matriz você deve realmente utilizar? Essa decisão influencia tudo, desde seus custos de produção até a qualidade das peças — e uma escolha incorreta pode significar milhares de dólares desperdiçados em ferramental ou em oportunidades perdidas de eficiência.

As matrizes são classificadas em cinco categorias principais, cada uma projetada para resolver desafios específicos de fabricação. Compreender a lógica por trás de cada projeto ajuda você a alinhar os requisitos de sua produção à abordagem de ferramental mais adequada. Vamos analisar cada tipo e explorar quando faz sentido utilizar um em vez de outro.

Matrizes Progressivas para Alta Eficiência em Produção

Imagine uma prensa de matriz que realize operações de perfuração, dobramento e corte — todas em um único ciclo da máquina. É exatamente isso que as matrizes progressivas oferecem. Essas matrizes sofisticadas possuem múltiplas estações dispostas sequencialmente dentro de um único conjunto de matriz, sendo que cada estação executa uma operação diferente à medida que a tira metálica avança pelo ferramental.

Eis como funciona: uma bobina de chapa metálica alimenta a primeira estação, onde ocorre uma operação inicial — por exemplo, a perfuração de furos-guia. A cada golpe da prensa, o material avança uma distância fixa até a próxima estação. Quando a tira atinge a estação final, uma peça completa é ejetada, totalmente formada. Enquanto isso, a peça seguinte já progrediu por várias operações atrás dela.

A engenhosidade técnica por trás deste projeto reside na sua capacidade de alcançar taxas de golpes de 30 a 60+ golpes por minuto. De acordo com A análise da linha de produção da HE-Machine , as matrizes progressivas são particularmente adequadas para pequenas peças estruturais com alta demanda, onde a eficiência e o volume de produção são os fatores mais importantes.

Principais vantagens das matrizes progressivas:

- Taxas de produção extremamente altas com intervenção mínima de mão de obra

- Pegada compacta, pois uma única matriz para prensa executa todas as operações

- Qualidade consistente das peças graças ao manuseio automatizado do material

- Custos por peça reduzidos em volumes elevados

A troca? A utilização de material tende a ser menor, pois a tira deve manter um espaçamento consistente entre as operações. As matrizes progressivas também exigem um investimento inicial significativo e podem ser difíceis de depurar durante a configuração.

Matrizes de Transferência: Flexibilidade Aliada à Automação

E se suas peças forem muito grandes para uma tira contínua ou se suas operações de conformação exigirem que a peça se mova em múltiplas direções? As matrizes de transferência resolvem esse desafio posicionando várias matrizes independentes em uma única prensa de conformação de alta tonelagem, com braços mecânicos movendo as peças entre estações.

Diferentemente das matrizes progressivas, nas quais o material permanece conectado, a estampagem por transferência utiliza ou blanks pré-cortados ou material cortado da bobina na primeira estação. Dedos automatizados ou garras, então, transportam cada peça pelas operações subsequentes. Essa abordagem funciona particularmente bem para componentes do tipo viga, peças de reforço e peças simétricas com geometrias complexas.

Uma máquina de prensa de conformação que opera com matrizes de transferência normalmente alcança 20 a 30 golpes por minuto — mais lenta do que a estampagem progressiva, mas significativamente mais rápida do que a manipulação manual entre prensas separadas. A verdadeira vantagem surge com peças que seriam impraticáveis de produzir em tira: componentes maiores, peças que exigem conformação em múltiplas direções e projetos com características que podem ser seguradas por mecanismos automatizados de transferência.

Quando Matrizes Compostas Superam Ferramentais Simples

Às vezes, é necessário que várias operações de corte ocorram simultaneamente na exata mesma posição. As matrizes compostas oferecem essa capacidade ao executar duas ou mais operações de corte — como recorte e perfuração — em um único golpe da prensa e em uma única estação.

Imagine a operação de fabricação de uma arruela: é necessário cortar o diâmetro externo e perfurar o furo central. Uma matriz composta realiza ambas as operações simultaneamente, garantindo perfeita concentricidade entre a borda externa e o furo interno. Essa precisão seria difícil de obter com operações separadas, pois cada etapa de manuseio introduz potenciais erros de alinhamento.

Matrizes compostas destacam-se quando:

- As características da peça exigem alinhamento preciso entre si

- Os volumes de produção justificam o projeto mais complexo da matriz

- A planicidade e a exatidão dimensional são requisitos críticos

Matrizes combinadas e matrizes simples: dimensionando corretamente seu investimento

As matrizes combinadas integram operações de corte e conformação em um único golpe — por exemplo, recortar uma forma enquanto se cria simultaneamente uma dobra ou um recurso estampado. Essa abordagem reduz o manuseio e melhora a precisão da peça quando as relações geométricas entre as bordas cortadas e os recursos conformados são relevantes.

Na outra extremidade do espectro de complexidade, as matrizes simples realizam apenas uma operação por golpe. Precisa perfurar um furo? Dobrar uma aba? Rebarbar uma borda? Uma matriz simples executa cada tarefa individualmente. Embora isso exija o deslocamento das peças entre as operações, o custo das ferramentas é mínimo e a preparação é direta.

Para prototipagem, produção em pequeno volume ou peças que exigem apenas uma etapa de conformação, as matrizes simples frequentemente representam a opção mais econômica. O investimento em matrizes para prensas hidráulicas permanece baixo, e você mantém flexibilidade para modificar o processo sem descartar ferramentas caras.

Comparação entre Tipos de Matrizes: Seu Guia de Seleção

Escolher entre essas abordagens exige equilibrar volume de produção, complexidade da peça, restrições orçamentárias e requisitos de qualidade. A comparação a seguir ajuda a esclarecer qual tipo de matriz se adequa ao seu cenário específico de fabricação:

| Tipo de dado | Volume de produção | Complexidade da Parte | Tempo de Configuração | Faixa de Preço | Aplicações típicas |

|---|---|---|---|---|---|

| Progressivo | Alto (100.000+ peças) | Baixo a Médio | Longo inicial, mínimo por ciclo | $$$-$$$$ | Contatos elétricos, suportes, pequenas peças automotivas |

| Transferência | Médio a alto | Médio a alto | Moderado | $$$$ | Vigas estruturais, reforços, carcaças simétricas |

| Composto | Médio a alto | Baixo a Médio | Moderado | $$-$$$ | Arruelas, blanks de precisão, peças que exigem concentricidade |

| Combinação | Médio | Médio | Moderado | $$-$$$ | Peças que combinam bordas cortadas com recursos conformados |

| Simples | Baixo a Médio | Baixa | Curto | $-$$ | Protótipos, peças de operação única, produção em baixo volume |

Observe a relação entre volume e complexidade? A produção em alto volume justifica o investimento em ferramentas progressivas ou de transferência, enquanto volumes menores frequentemente favorecem abordagens mais simples, com custos iniciais reduzidos. O ponto ideal para sua aplicação depende dos seus requisitos específicos de produção e dos padrões de qualidade.

Com essa estrutura de classificação estabelecida, você está pronto para aprofundar-se na terminologia técnica que engenheiros e fabricantes de matrizes utilizam para descrever essas ferramentas e suas operações.

Terminologia Essencial de Matrizes que Todo Engenheiro Deve Conhecer

Já tentou discutir requisitos de ferramental com um fabricante de matrizes e se sentiu perdido em um mar de termos desconhecidos? Você não está sozinho. Dominar o vocabulário das matrizes para prensas de chapas metálicas transforma conversas confusas em colaborações produtivas — e ajuda você a ler documentação técnica com confiança.

Seja ao analisar uma cotação de um fornecedor de matrizes ou ao solucionar problemas na produção, compreender esses termos fundamentais coloca você no controle. Vamos construir seu vocabulário de forma sistemática, começando pelas operações que cortam o material e avançando para aquelas que o conformam.

Operações de Corte Explicadas

As operações de corte removem material da peça bruta, criando formas, furos ou separando peças acabadas do material em estado bruto. Cada termo de corte descreve uma ação específica com características distintas:

- Recorte: Cortar uma forma completa de chapa metálica onde a peça removida se torna a peça acabada. Pense, por exemplo, em perfurar um disco metálico que se transformará em uma engrenagem — esse disco é sua "matriz". Segundo o glossário da Manor Tool, a matriz é tanto a chapa metálica utilizada para fabricar um produto quanto a peça resultante do processo de corte em bruto.

- Perfuração: Criar furos ou ranhuras perfurando o material. Diferentemente do corte em bruto, o material removido (chamado de "resíduo") é considerado refugo, enquanto a chapa restante, com o furo da matriz, torna-se sua peça. As matrizes de corte por prensa projetadas para perfuração devem garantir a ejeção limpa do resíduo para evitar entupimentos.

- Ranhetamento: Remoção de sobras metálicas pelas bordas externas da peça — essencialmente uma perfuração ao longo do perímetro da peça, em vez de seções internas.

- Cisalhamento: Realização de cortes em linha reta à medida que a chapa metálica passa entre lâminas superior e inferior. Essa operação funciona como uma tesoura industrial, cortando o material ao longo de um trajeto definido.

Quando operações de corte são realizadas, dois subprodutos exigem atenção. O projétil é sobra residual após a perfuração — aqueles pequenos discos metálicos que caem através da matriz. marca de carcaça ocorre quando o material residual é prensado na superfície da peça trabalhada, causando um defeito. A gestão adequada das carcaças evita problemas de qualidade onerosos.

Operações de Conformação versus Estampagem

É aqui que a terminologia frequentemente gera confusão: tanto a conformação quanto a estampagem remodelam o metal, mas o fazem por meio de mecanismos fundamentalmente distintos. Compreender essa distinção ajuda você a selecionar as ferramentas de matriz adequadas para sua aplicação.

Operações de Conformação dobrar ou moldar o material sem fluxo significativo de material. A espessura do metal permanece essencialmente constante, pois você simplesmente está alterando o ângulo ou a curvatura. Uma matriz de conformação pode criar uma aba de 90 graus em um suporte — o metal é dobrado, mas não sofre alongamento nem redução substancial de espessura.

- Dobramento: Deslocamento angular da chapa metálica mediante o uso de uma matriz para criar ângulos definidos

- Rebordo: Criação de uma borda reforçada, geralmente para facilitar a montagem ou aumentar a rigidez

- Dobramento (dobramento holandês): Dobrar a borda do material sobre si mesma para reforçar as bordas ou reduzir a pontiagude

Operações de estampagem profunda criar profundidade forçando o material a fluir para dentro de uma cavidade da matriz. Esse processo de conformação por matriz, de fato, alonga o metal, causando sua redução de espessura à medida que assume a forma desejada. A estampagem profunda produz componentes ocos — como latas de bebidas ou cárteres de óleo automotivos — nos quais uma chapa plana é transformada em formas semelhantes a copos.

O principal indicador? Se sua peça apresenta uma profundidade significativa em relação ao seu diâmetro e se a espessura da parede for menor que a da chapa original, então foi empregada a operação de estampagem profunda. Peças que mantêm a espessura original normalmente foram produzidas por matrizes de conformação.

Operações de Conformação de Precisão

Algumas operações exigem precisão excepcional ou criam elementos decorativos. Essas técnicas especializadas geralmente finalizam a peça conformada por matriz:

- Cunhagem: Um processo de compressão de precisão no qual a peça é penetrada além do plano neutro sob alta pressão exercida simultaneamente pelo punção e pela matriz. Isso gera tolerâncias extremamente rigorosas e superfícies lisas — essenciais para peças que exigem dimensões exatas.

- Estampagem: Criação de padrões salientes ou reentrantes em chapas metálicas sem cortar totalmente o material. Logotipos, texturas e características funcionais, como nervuras de reforço, são frequentemente obtidos por meio de operações de estampagem em relevo.

- Semi-cisalhamento: Penetração parcial da chapa metálica para criar uma saliência com aproximadamente metade da espessura do material. Esses recursos salientes servem como pontos de localização para soldagem ou montagem.

Termos Críticos de Apoio

Além das operações, diversos termos descrevem condições, defeitos ou características da matriz com os quais você se deparará regularmente:

- Folga da Matriz: O espaço entre o punção e a abertura da matriz. A folga adequada afeta a qualidade da borda, a vida útil da ferramenta e a força de desprendimento. Uma folga muito pequena causa desgaste excessivo; uma folga muito grande gera rebarbas e problemas dimensionais.

- Remoção: Remoção da peça ou sobra do punção após uma operação. Os dispositivos extratores aplicam força para empurrar o material para fora da ferramenta à medida que esta se retrai.

- Rebarba: Bordas elevadas ou saliências afiadas deixadas após operações de corte. A formação de rebarbas aumenta quando a folga da matriz está incorreta ou quando as ferramentas ficam desgastadas.

- Recuperação elástica: Quando um material elástico sofre recuperação parcial após a conformação. Levar em conta essa recuperação elástica (springback) no projeto da matriz garante que as peças atendam às exigências dimensionais finais.

- Breakout: A porção do material que se fratura durante o corte — visível nas bordas cortadas como uma zona mais rugosa em comparação com a superfície cisalhada.

Com essa base vocabular, você está preparado para se comunicar com precisão com os fabricantes de matrizes, interpretar desenhos técnicos e solucionar problemas de produção. Em seguida, exploraremos as especificações técnicas que regem o desempenho dessas operações — começando pelos cálculos de tonelagem que determinam se sua prensa é capaz de executar a tarefa.

Especificações Técnicas que Impulsionam o Desempenho da Matriz

Você dominou a terminologia. Você entende os tipos de matriz. Mas é aqui que a borracha encontra a estrada: as especificações técnicas determinam se sua matriz produzirá peças de qualidade ou sucata cara. Errar esses valores significa prensas subdimensionadas lutando sob carga, falha prematura das ferramentas ou peças que não atendem aos requisitos dimensionais.

Vamos analisar os cálculos e as especificações críticas que distinguem operações bem-sucedidas de matrizes de erros onerosos. Seja ao especificar uma nova máquina de prensa metálica ou ao avaliar ferramentais existentes, esses fundamentos aplicam-se universalmente.

Cálculo dos Requisitos de Tonelagem da Prensa

Já se perguntou por que algumas matrizes funcionam perfeitamente em uma prensa, mas falham em outra? A resposta muitas vezes reside na tonelagem — a força que sua prensa deve exercer para concluir a operação. Subestimar esse valor faz com que sua operação de usinagem na prensa pare no meio do curso. Superestimá-lo significa pagar por capacidade que nunca será utilizada.

A fórmula básica para operações de corte é simples:

Tonelagem = (Perímetro de Corte × Espessura do Material × Resistência ao Cisalhamento do Material) ÷ 2000

Parece simples? Vamos analisar o significado de cada fator:

- Perímetro de corte: O comprimento total de todos os cortes realizados simultaneamente, medido em polegadas. Para um círculo de 3 polegadas de diâmetro com quatro furos de 0,25 polegada, o cálculo seria: (π × 3) + (4 × π × 0,25) ≈ 12,57 polegadas.

- Espessura do material: Espessura da chapa em polegadas. Uma chapa de aço de 0,060 polegada comporta-se de maneira muito diferente de uma chapa de 0,250 polegada.

- Resistência à Tração: Força que o material resiste antes de se fraturar, medida em libras por polegada quadrada (PSI). O aço carbono tem resistência ao cisalhamento de aproximadamente 50.000 PSI, enquanto o aço inoxidável atinge 75.000–90.000 PSI.

Veja um exemplo prático: corte de uma peça quadrada de 4 polegadas a partir de uma chapa de aço carbono com espessura de 0,125 polegada. O perímetro equivale a 16 polegadas. Aplicando a fórmula: (16 × 0,125 × 50.000) ÷ 2000 = 50 toneladas necessárias.

Mas espere—esse cálculo de referência precisa ser ajustado. Fatores que aumentam suas necessidades reais de tonelagem incluem:

- Bordas de corte desgastadas (acrescentam 10–30% mais força)

- Folga inadequada entre matriz e punção (pode dobrar a tonelagem exigida)

- Múltiplas operações simultâneas

- Material mais duro do que as especificações nominais

- Efeitos do trabalho a frio decorrentes de conformações anteriores

A maioria dos engenheiros aplica um fator de segurança de 20–30% acima dos requisitos calculados. Uma matriz de máquina classificada para 100 toneladas não deve operar regularmente acima de 70–80 toneladas, a fim de garantir longevidade e desempenho consistente.

Faixas de Espessura do Material e Impacto no Projeto da Matriz

A espessura do material não afeta apenas a tonelagem—ela modifica fundamentalmente a forma como os componentes da sua matriz devem ser projetados. Materiais mais finos exigem folgas mais estreitas e alinhamento mais preciso, enquanto materiais mais espessos requerem construção mais robusta e raios de conformação maiores.

Considere estes fatores de projeto relacionados à espessura:

- Calibre fino (abaixo de 0,030 polegada): Exige placas de matriz de precisão com mínima deformação, folgas mais apertadas (geralmente 3–5% da espessura por lado) e um projeto cuidadoso do ejetor para evitar distorções.

- Calibre médio (0,030 a 0,125 polegada): Ponto ideal para a maioria das operações de estampagem. Folgas padrão de 5–8% por lado funcionam bem, e a construção convencional de matrizes suporta adequadamente as cargas.

- Calibre grosso (0,125 a 0,250 polegada): Exige sapatas de matriz mais robustas, folgas maiores entre punção e matriz (8–12% por lado) e raios de conformação aumentados para evitar trincas.

- Chapa (acima de 0,250 polegada): Frequente requer ferramentas para prensas hidráulicas para fornecer força adequada, aços-ferramenta especializados e análise de engenharia para verificar a resistência dos componentes da matriz.

A espessura da placa da matriz deve, por sua vez, ser proporcional à espessura do material da peça trabalhada. Uma orientação geral é que as placas da matriz tenham, no mínimo, 1,5 vez a espessura do material, acrescentando-se massa adicional em operações de alta tonelagem ou ao trabalhar materiais temperados.

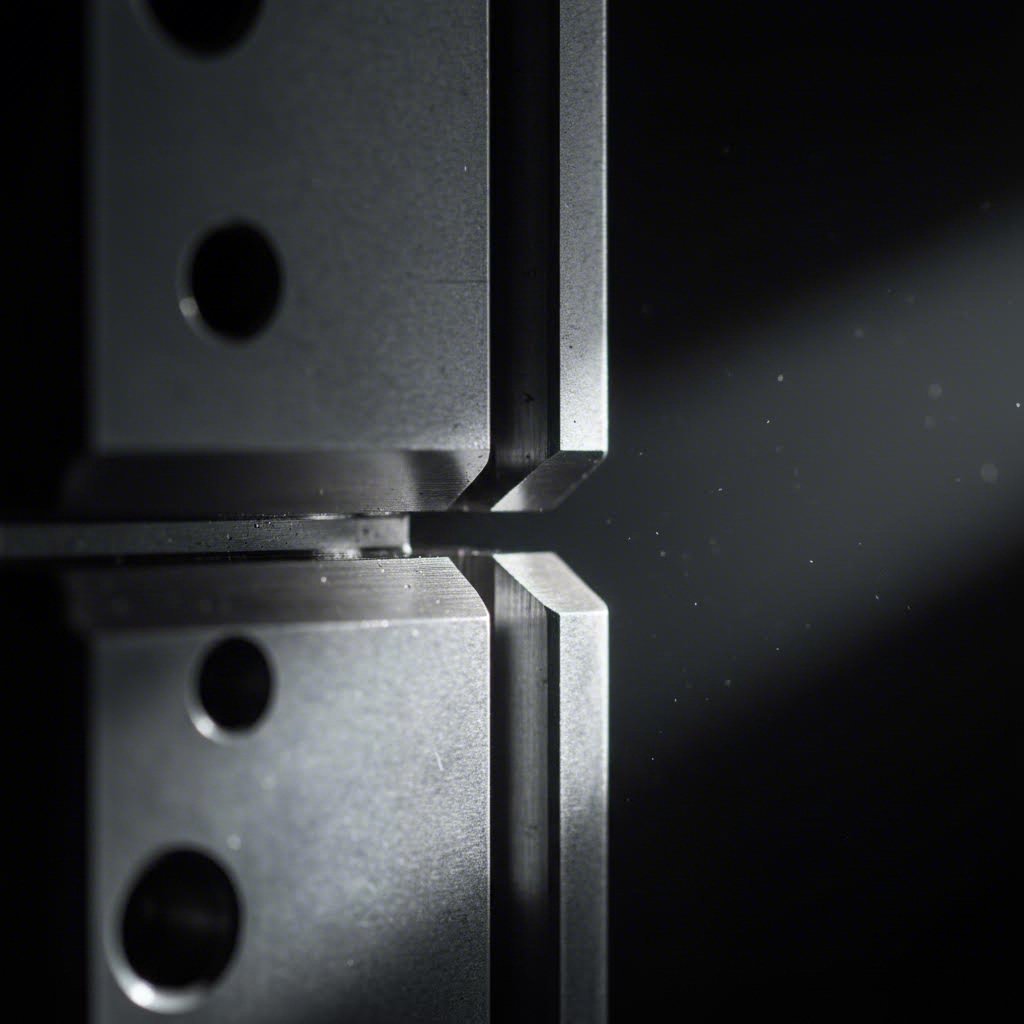

Compreensão da folga da matriz e seus efeitos

Folga da matriz — o espaço entre o punção e a abertura da matriz — pode parecer um detalhe secundário. Na realidade, trata-se de uma das especificações mais críticas que afetam a qualidade da borda, a vida útil da ferramenta e a precisão dimensional.

Uma folga adequada gera um padrão limpo de fratura durante o corte. Uma folga insuficiente causa desgaste excessivo nas arestas de corte, aumento dos requisitos de tonelagem e possível quebra do punção. Uma folga excessiva produz rebarbas, arredondamento (rollover) e inconsistência dimensional.

A folga ideal depende principalmente do tipo e da espessura do material:

| Tipo de Material | Folga Recomendada (% da espessura por lado) | Efeito de Folga Insuficiente | Efeito de Folga Excessiva |

|---|---|---|---|

| Aço macio | 5-8% | Cisalhamento secundário, desgaste da ferramenta | Rebarba pronunciada, arredondamento (rollover) |

| Aço inoxidável | 6-10% | Galling, aderência do punção | Rebarba excessiva |

| Alumínio | 4-6% | Rasgamento da borda, acúmulo de material | Bordas irregulares, variação dimensional |

| Cobre/Brass | 3-5% | Adesão do material | Deformação, rebarbas |

| Aço de alta resistência | 8-12% | Quebra da matriz de perfuração, lascamento | Baixa qualidade das bordas |

Para matrizes de forjamento e operações de conformação pesada, os cálculos de folga tornam-se mais complexos. Operações de estampagem profunda (drawing) e dobramento exigem folgas que considerem o escoamento do material, e não apenas a mecânica simples de cisalhamento.

Capacidades de Tolerância e Precisão Dimensional

Quais tolerâncias você pode atingir realisticamente? A resposta depende da precisão da sua matriz, do estado da prensa e da consistência do material. Veja o que é esperado:

- Estampagem padrão: ±0,005" a ±0,010" nas dimensões cortadas

- Estampagem de Precisão: ±0,001" a ±0,003" com ferramentas retificadas e guias de prensa ajustadas

- Dimensões conformadas: Normalmente ±0,010" a ±0,015" devido à variação da recuperação elástica

- Espaçamento entre furo e furo: Muitas vezes alcançável dentro de ±0,002" utilizando componentes de matriz de precisão

Lembre-se: as peças só podem ser tão precisas quanto seu elo mais fraco. Uma matriz de precisão operando em uma prensa desgastada, com guias folgadas, não atingirá tolerâncias rigorosas. Da mesma forma, uma espessura inconsistente do material gera variação dimensional, independentemente da qualidade da ferramenta.

Com essas especificações compreendidas, você está pronto para explorar como diferentes materiais se comportam durante a conformação — e quais designs de matrizes funcionam melhor para cada um. A compatibilidade do material frequentemente determina se as especificações calculadas se traduzem em sucesso na produção.

Diretrizes de Compatibilidade de Materiais e Seleção de Matrizes

Você calculou suas necessidades de tonelagem e definiu com precisão as especificações de folga. Mas aqui está uma pergunta que confunde até mesmo engenheiros experientes: o projeto da sua matriz para chapas metálicas realmente corresponde ao material que você está conformando? Metais diferentes se comportam de maneira drasticamente distinta sob pressão — e ignorar essas diferenças leva a ferramentas danificadas por galling, peças trincadas e dores de cabeça na produção.

Pense nisso assim: o aço-macio perdoa técnicas descuidadas. O alumínio as pune. O aço de alta resistência exige respeito. Compreender como cada material responde durante as operações de conformação ajuda você a especificar as matrizes de aço adequadas, selecionar lubrificantes apropriados e evitar surpresas dispendiosas no chão de fábrica.

Adequação do Projeto da Matriz às Propriedades do Material

Cada chapa metálica tem uma 'personalidade'. Algumas se alongam voluntariamente; outras reagem com recuperação elástica (springback). Algumas deslizam suavemente sobre as superfícies das ferramentas; outras aderem e rasgam. Veja a seguir o que você precisa saber sobre cada principal categoria de material:

Aço Doce (Aço de Baixo Carbono): O material mais tolerante para matrizes de chapas metálicas. Ele conforma-se de forma previsível, aceita uma ampla faixa de folgas e não exige lubrificantes especiais. Aços-ferramenta convencionais, como D2 ou A2, trabalham excelentemente com aço-macio. Se você é novo no projeto de matrizes ou está desenvolvendo um processo por prototipagem, o aço-macio constitui um excelente ponto de partida.

De aço inoxidável: É aqui que as coisas ficam interessantes. O aço inoxidável sofre endurecimento por deformação rapidamente durante a conformação, ou seja, torna-se mais duro e mais resistente à medida que é deformado. Isso gera dois desafios: aumento da recuperação elástica (as peças não mantêm a forma conformada) e maiores exigências de tonelagem à medida que as operações avançam. As matrizes de dobramento para aplicações em chapas metálicas de aço inoxidável frequentemente exigem uma sobredobragem de 2 a 4 graus para compensar a recuperação elástica.

Aço de alta resistência: Aços avançados de alta resistência (AHSS) utilizados em aplicações automotivas podem exigir 50–100% mais tonelagem do que o aço-macio de mesma espessura. Esses materiais também causam desgaste acelerado das matrizes, exigindo aços-ferramenta de alto desempenho, como carbeto ou ligas de metalurgia de pó, para garantir uma vida útil razoável das ferramentas.

De cobre e latão: Metais macios apresentam seus próprios desafios. São propensos à adesão — grudando nas superfícies dos punções — e podem deformar-se sob pressão de fixação. Ferramentas polidas e folgas adequadas evitam marcas nesses materiais sensíveis do ponto de vista estético.

Considerações Especiais para Aço Inoxidável e Alumínio

O alumínio merece atenção especial porque é, ao mesmo tempo, popular e problemático. Leve e resistente à corrosão, o alumínio é empregado em tudo, desde carcaças de equipamentos eletrônicos até painéis automotivos. No entanto, o alumínio sofre galling — ou seja, solda-se literalmente às ferramentas de aço sob pressão e atrito.

A prevenção do galling no alumínio exige uma abordagem multifacetada:

- Utilizar superfícies de matriz polidas (idealmente com acabamento espelhado)

- Aplicar lubrificantes de alta resistência ou compostos especializados para conformação de alumínio

- Considerar ferramentas revestidas (revestimentos TiN, TiCN ou DLC reduzem o atrito)

- Manter folgas mais apertadas (4–6% por lado) para minimizar o fluxo do material contra as superfícies do punção

Para chapas de aço prensadas que exigem aço inoxidável, lembre-se de que as ligas austeníticas (304, 316) se comportam de maneira diferente das ligas ferríticas ou martensíticas. O aço inoxidável austenítico apresenta o encruamento mais severo, exigindo reduções progressivas na severidade da conformação em múltiplas estações de matriz. Conjuntos de matrizes para estampagem de metais projetados para aço inoxidável frequentemente incluem estações de recozimento intermediário para aliviar o encruamento entre estiramentos intensos.

Referência Rápida para Seleção de Materiais

A tabela a seguir resume as principais especificações e desafios relativos aos metais laminados mais comuns. Utilize-a como ponto de partida ao especificar os requisitos para suas matrizes metálicas:

| Material | Folga da Matriz (% por lado) | Multiplicador de toneladas | Desafios comuns | Aço-ferramenta Recomendado |

|---|---|---|---|---|

| Aço macio | 5-8% | 1,0× (linha de base) | Mínima; material tolerante | D2, A2, O1 |

| Aço inoxidável | 6-10% | 1.5-1.8× | Recuperação elástica, encruamento, galling | D2 (temperado), M2, pastilhas de metal duro |

| Alumínio | 4-6% | 0.5-0.7× | Galling, arranhões na superfície, acúmulo de material | D2 polido, metal duro revestido |

| Cobre/Brass | 3-5% | 0.4-0.6× | Adesão, marcação em superfícies moles | A2 polido, aços com coxins de bronze |

| Aço de alta resistência | 8-12% | 1.5-2.0× | Desgaste extremo da ferramenta, quebra do punção | Metal duro, aços para ferramentas produzidos por metalurgia do pó (PM), revestidos |

Perceba como os requisitos de lubrificação escalonam conforme a dificuldade do material? O aço-macio frequentemente opera com óleos básicos para estampagem. O alumínio e o aço inoxidável exigem compostos especializados — por vezes aplicados tanto na tira metálica quanto diretamente nas superfícies das ferramentas. Suas matrizes para chapas metálicas terão vida útil significativamente maior quando a lubrificação for compatível com o comportamento do material.

A compatibilidade dos materiais impacta diretamente seu custo total de propriedade. Escolher um aço para ferramentas inadequado para aplicações de alta resistência significa afiação frequente ou substituição. Ignorar a tendência do alumínio ao galling destrói superfícies caras de punções. Ao compreender o comportamento dos materiais, você estará pronto para avaliar a viabilidade econômica de diferentes abordagens de matrizes — e determinar quando investimentos em ferramentais premium realmente geram retorno.

Análise de Custos para Tomada de Decisões Inteligentes sobre Investimentos em Matrizes

Eis uma pergunta que mantém engenheiros de manufatura acordados à noite: será que você deve investir USD 80.000 em uma matriz progressiva ou gastar USD 8.000 em ferramental simples? A resposta não é tão direta quanto comparar os preços etiquetados. Seu custo total de propriedade depende do volume de produção, das despesas operacionais ocultas e de fatores que nunca aparecem na cotação inicial.

Compreender a economia da seleção de matrizes transforma o que parece ser uma tentativa aleatória em uma tomada de decisão estratégica. Seja ao avaliar um conjunto de matrizes para prensa para o lançamento de um novo produto ou ao reavaliar abordagens existentes de ferramental, este quadro ajuda você a evitar os dois erros mais caros: superdimensionar para volumes baixos e subinvestir em séries de alta produção.

Quando as Matrizes Progressivas se Pagam Sozinhas

As matrizes progressivas têm preços premium — frequentemente entre USD 50.000 e USD 100.000 ou mais para componentes automotivos complexos. Esse investimento inicial assusta muitos compradores, levando-os a optar por alternativas mais simples. Mas aqui está o que o preço de etiqueta não revela: para produção em alta escala, o ferramental progressivo oferece o menor custo por peça, com ampla margem.

De acordo com Análise de custos de estampagem automotiva da Shaoyi , a fórmula fundamental de estimativa é:

Custo Total = Custos Fixos (Projeto + Ferramental + Preparação) + (Custo Variável/Unidade × Volume)

A mágica ocorre nesse segundo termo. Um conjunto de matrizes projetado para operações progressivas pode alcançar taxas de golpe de 30 a 60+ peças por minuto, com intervenção mínima do operador. Compare isso com matrizes de operação única, que exigem manuseio manual da peça entre estações — de repente, os custos com mão de obra passam a dominar sua economia.

Vamos analisar os números em um cenário real. Imagine que você precise de 500.000 suportes ao longo de cinco anos:

- Abordagem com matriz progressiva: investimento em ferramental de USD 80.000 ÷ 500.000 peças = USD 0,16 por peça para o ferramental. Adicione a mão de obra mínima em uma produção de alta velocidade, e seu preço unitário permanecerá baixo.

- Abordagem com matriz simples: investimento em ferramental de USD 8.000 ÷ 500.000 peças = USD 0,016 por peça para o ferramental. Parece melhor, não é mesmo? Mas agora considere o manuseio manual entre três operações distintas, tempos de ciclo mais lentos e controle de qualidade ampliado — seus custos com mão de obra podem acrescentar USD 0,50 ou mais por peça.

O ponto de equilíbrio normalmente ocorre entre 10.000 e 20.000 peças anualmente, onde a eficiência da matriz progressiva compensa seu custo inicial mais elevado. Para projetos automotivos que ultrapassem esses limites, investir em conjuntos de matrizes complexas para operações em prensas resulta no menor custo total de propriedade.

Custo Total de Propriedade Além do Preço da Matriz

As cotações para matrizes revelam apenas parte da história. Os custos ocultos presentes no seu processo produtivo frequentemente superam os custos visíveis. Tomar decisões inteligentes sobre investimentos em matrizes exige analisar o quadro completo:

Custos de Preparação e Troca de Ferramental

- Matrizes Progressivas: Única preparação para todas as operações. Uma vez em funcionamento, é necessária intervenção mínima.

- Várias matrizes simples: Cada operação exige uma preparação separada. O tempo de troca entre diferentes trabalhos acumula-se nas estações.

- Matrizes de transferência: Complexidade moderada de preparação, mas a manipulação automatizada reduz a mão de obra por ciclo.

Operações Secundárias e Manipulação

Toda vez que uma peça é transferida entre operações, os custos se acumulam. Um conjunto de matrizes para prensa hidráulica que executa operações individuais significa:

- Transferência manual ou semiautomatizada de peças entre estações

- Armazenamento intermediário e estoque de produtos em processo

- Aumento do risco de danos durante a manipulação

- Pontos adicionais de inspeção de qualidade

Matrizes progressivas eliminam a maior parte da manipulação secundária. As peças fluem através das prensas de conformação metálica em tiras contínuas, saindo completas na estação final.

Requisitos de Controle de Qualidade

Eis um fator de custo frequentemente negligenciado: cada operação separada introduz variação dimensional. Ao realizar conformação metálica por prensagem em múltiplas matrizes, as tolerâncias se acumulam. Uma peça que exija três operações pode necessitar de inspeção após cada etapa, além da verificação final. As ferramentas progressivas mantêm o alinhamento (registro) ao longo de todas as operações, reduzindo a carga de controle de qualidade e as taxas de refugo.

Manutenção e Vida Útil da Matriz

De acordo com dados do setor, matrizes de alta qualidade com garantia de 1 milhão de golpes efetivamente limitam seus gastos com ferramental ao longo do ciclo de vida do produto. Em produções de grande volume, essa amortização reduz o custo de ferramental alocado a valores insignificantes por unidade. Reserve anualmente cerca de 2–5% do custo do ferramental para afiação e substituição de componentes, independentemente do tipo de matriz.

Ideias Errôneas Comuns Que Comprometem Orçamentos

Dois erros onerosos repetidamente prejudicam as decisões sobre investimentos em matrizes:

Erro #1: Superdimensionamento para volumes baixos. Encomendar uma matriz progressiva de US$ 60.000 para uma produção anual de 5.000 peças aloca US$ 12 por peça apenas para ferramental. Uma prensa de fabricação utilizando ferramental mais simples ofereceria uma economia melhor, mesmo com maior conteúdo de mão de obra. Ajuste a complexidade da matriz às exigências reais de volume.

Erro #2: Subinvestimento para volumes altos. Tentar economizar USD 50.000 em ferramental enquanto se produzem 200.000 peças anualmente representa uma falsa economia. A ineficiência de mão de obra associada a matrizes simples, nesse volume, ultrapassa facilmente as economias com ferramental já no primeiro ano. Realize o cálculo do ponto de equilíbrio antes de assumir qualquer compromisso.

Qual é a abordagem correta? Comece com seus volumes projetados, calcule o ponto de equilíbrio e, em seguida, adicione uma margem de segurança adequada para incertezas quanto ao volume. Se sua previsão indicar 15.000 peças anuais, mas houver possibilidade de variação para 50.000, investir em um ferramental progressivo escalável protege sua viabilidade econômica em qualquer cenário.

Com as estruturas de análise de custos já estabelecidas, você está preparado para realizar investimentos em matrizes economicamente sólidos. Contudo, mesmo o melhor ferramental exige manutenção adequada para entregar o valor esperado — o que nos leva às práticas de manutenção que prolongam a vida útil das matrizes e preservam a qualidade das peças ao longo de toda a produção.

Práticas Recomendadas para Manutenção e Solução de Problemas em Matrizes

Você investiu milhares em ferramentas de precisão. A sua matriz de prensa produz peças perfeitas — por enquanto. Mas aqui está a verdade incômoda: sem manutenção adequada, esse equipamento caro de matrizes degrada a cada golpe. Surgem rebarbas. As dimensões se desviam. As reclamações de qualidade se acumulam. E, de repente, você gasta mais com ações corretivas do que jamais economizou ao pular a manutenção programada.

A boa notícia? Uma abordagem sistemática à manutenção de matrizes prolonga significativamente a vida útil das ferramentas, mantendo a qualidade das peças exigida pelos seus clientes. De acordo com A análise de manutenção de matrizes do Grupo Phoenix , uma manutenção inadequada causa defeitos de qualidade durante a produção, elevando os custos de classificação, aumentando a probabilidade de envio de peças defeituosas e colocando em risco contenções forçadas dispendiosas. Vamos analisar as práticas que evitam esses resultados onerosos.

Manutenção Preventiva que Prolonga a Vida Útil da Matriz

Considere a manutenção preventiva como um seguro que você controla. Em vez de esperar pelas falhas para ditarem sua programação, você estabelece intervalos de inspeção e ciclos de manutenção com base no estado dos conjuntos de matrizes e nas demandas de produção. Essa abordagem proativa mantém seus calços de matriz e componentes críticos funcionando corretamente durante toda a sua vida útil prevista.

Um programa robusto de manutenção preventiva inclui estas atividades essenciais:

- Inspeção Visual Diária: Verifique a existência de danos evidentes, acúmulo de resíduos e distribuição adequada do lubrificante antes de cada ciclo de produção. Procure por lascas nas arestas cortantes e certifique-se de que os caminhos de ejeção dos respigos permaneçam desobstruídos.

- Intervalos de inspeção baseados em golpes: A cada 50.000 a 100.000 golpes (ajuste conforme o material e a complexidade da matriz), realize medições detalhadas das dimensões críticas. Documente os padrões de desgaste para prever as necessidades de manutenção.

- Ciclos de afiação: Os punções de corte e os botões de matriz normalmente exigem afiação a cada 100.000–500.000 golpes, dependendo da dureza do material. Remova apenas a quantidade necessária de material para restaurar as arestas afiadas — o esmerilhamento agressivo reduz a vida útil total da matriz.

- Tempo de substituição dos componentes: As molas perdem força ao longo de milhões de ciclos. Os pinos-guia e buchas desenvolvem folga. Estabeleça cronogramas de substituição antes que esses componentes da matriz causem problemas de qualidade. Acompanhe especialmente o desgaste da base da matriz (die shoe), pois esses componentes estruturais afetam todos os demais alinhamentos.

- Verificação do sistema de lubrificação: Confirme se os lubrificadores automáticos funcionam corretamente. Verifique se os pontos de lubrificação manual recebem a atenção adequada. A lubrificação inadequada acelera o desgaste em todas as superfícies móveis.

Definir as prioridades de manutenção de matrizes exige uma abordagem sistemática. Conforme observa o Grupo Phoenix, as decisões devem basear-se nas necessidades de produção, na satisfação do cliente e no retorno sobre o investimento. Uma matriz com uma reclamação de qualidade em aberto tem precedência sobre trabalhos rotineiros de manutenção preventiva em ferramentas que operam sem problemas.

Diagnóstico de Problemas Comuns em Matrizes

Quando surgem problemas, resista à tentação de fazer ajustes rápidos "sob o êmbolo". De acordo com a experiência setorial documentada por O Fabricante , a maioria dos problemas em matrizes remonta a violações de três regras fundamentais: posicionamento correto da peça, funcionamento adequado do coxim de pressão e sequência operacional correta. Realizar reparos apressados sem identificar as causas-raiz duplica seus custos de manutenção e introduz variações.

Veja a seguir como diagnosticar os problemas mais comuns:

Formação de Burr

Rebarbas — ou seja, as bordas elevadas nas peças cortadas — indicam quase sempre problemas de folga. Sua abordagem diagnóstica deve ser:

- Medir a folga real entre punção e matriz conforme as especificações

- Inspecionar as arestas de corte quanto ao desgaste ou lascamento

- Verifique o alinhamento da matriz — pinos-guia desgastados permitem o desvio do punção, o que gera folga irregular

- Verifique se a espessura do material corresponde aos parâmetros de projeto da matriz

A solução normalmente envolve o reafiação das bordas de corte para restaurar a folga adequada ou a substituição de componentes-guia desgastados.

Desvio dimensional

Peças que apresentavam medidas corretas no mês passado agora estão fora da tolerância. Essa alteração gradual geralmente indica o desenvolvimento de padrões de desgaste em superfícies críticas:

- Examine as superfícies de conformação quanto a galling ou acúmulo de material

- Meça a planicidade da base da matriz — a deflexão sob carga causa variação dimensional

- Verifique os pinos de localização e os calibradores quanto ao desgaste que afete o posicionamento da peça

- Verifique se a paralelismo do carro da prensa não se deslocou

Galling e Danos na Superfície

A soldagem do material às próprias superfícies da matriz cria um ciclo destrutivo. De acordo com Guia de solução de problemas da Jeelix , o galling agrava rapidamente o acabamento superficial e acelera o desgaste da matriz, criando um ciclo de retroalimentação danoso. Diagnostique examinando:

- Adequação da lubrificação — cobertura insuficiente permite contato metal a metal

- Condição do acabamento superficial — arranhões decorrentes de galling prévio retêm material

- Compatibilidade dos materiais — algumas ligas (especialmente alumínio e aço inoxidável) exigem revestimentos ou lubrificantes especializados

- Severidade da conformação — taxas excessivas de redução geram calor que promove adesão

Falha prematura e ruptura

Quando os punções se quebram ou as seções da matriz trincam, investigue além dos danos aparentes:

- Calcule a tonelagem real em comparação com a capacidade projetada da matriz — sobrecarga causa falhas por fadiga

- Inspeccione os mecanismos de alinhamento quanto ao desgaste, que pode permitir carregamento excêntrico

- Revisar as especificações do material — estoque mais duro que o esperado multiplica a tensão nas ferramentas

- Examinar o estado da prensa — guias desgastadas ou movimento irregular do êmbolo concentram forças de forma imprevisível

Construção de uma Cultura de Manutenção

A lista de verificação de solução de problemas mais sofisticada falha sem o compromisso organizacional. A manutenção eficaz de matrizes exige:

- Sistemas de Documentação: Registrar todos os reparos, ciclos de afiação e substituições de componentes. Esse histórico revela padrões que permitem prever necessidades futuras.

- Pessoal qualificado: Profissionais especializados em matrizes que compreendem tanto os requisitos técnicos quanto o contexto produtivo tomam decisões de reparo mais adequadas.

- Estruturas de priorização: Quando várias matrizes exigem atenção, sistemas sistemáticos de priorização garantem que o trabalho mais crítico seja realizado primeiro.

- Ciclos de retroalimentação: Conecte as observações de produção às ações de manutenção. Os operadores frequentemente percebem mudanças sutis antes que as medições de qualidade detectem problemas.

Lembre-se: os custos com manutenção são insignificantes comparados aos prejuízos causados por falhas de qualidade, reclamações de clientes e reparos de emergência realizados sob pressão da produção. Investir em cuidados sistemáticos com as matrizes protege seu investimento em ferramental e garante qualidade consistente das peças ao longo do ciclo de vida da produção.

Com os fundamentos da manutenção estabelecidos, você está pronto para explorar como diferentes setores aplicam esses princípios — e como os requisitos específicos de cada setor influenciam as decisões de projeto de matrizes, desde aplicações automotivas até aeroespaciais.

Aplicações Industriais do Automotivo ao Aeroespacial

Já reparou como um painel de porta de carro se encaixa perfeitamente todas as vezes, ou como os minúsculos pinos conectores do seu smartphone estabelecem contato impecável? Essas conquistas aparentemente distintas compartilham uma origem comum: matrizes especializadas para prensagem de chapas metálicas, projetadas especificamente para atender às demandas únicas de cada setor. Compreender como diversos setores aproveitam a tecnologia de conformação por prensagem revela por que o projeto de matrizes não segue um modelo único — e ajuda você a especificar ferramental que atenda exatamente aos seus requisitos específicos de qualidade e produção.

Cada setor traz desafios distintos. Os fabricantes automotivos precisam de milhões de peças idênticas, produzidas em ritmo acelerado. A indústria aeroespacial exige conformação precisa de ligas exóticas, resistentes a processos convencionais. A eletrônica requer precisão em escala micrométrica, medida em milésimos de polegada. Vamos explorar como as soluções em matrizes e ferramentas se adaptam para atender essas necessidades diversas.

Requisitos de Matrizes de Estampagem Automotiva

A indústria automotiva representa o maior consumidor mundial de capacidade de prensas para estampagem de chapas metálicas. Cada veículo contém centenas de componentes estampados — desde grandes painéis da carroceria até pequenos suportes —, cada um exigindo matrizes otimizadas para eficiência em alta produção.

O que torna a estampagem automotiva única? Volume e consistência. Uma prensa hidráulica operando com matrizes automotivas pode produzir anualmente 300.000 suportes idênticos, com cada peça atendendo às tolerâncias dentro de ±0,005 polegadas. As matrizes progressivas dominam este setor porque oferecem taxas de golpes e consistência dimensional das peças exigidas pelos padrões de qualidade dos fabricantes originais (OEM).

Segundo a análise setorial da JV Manufacturing, a estampagem de chapas metálicas na indústria automotiva otimiza a produção em larga escala, garantindo consistência e qualidade em milhares de unidades, contribuindo assim para a manutenção da reputação da marca e da confiança do consumidor. Esse processo também possibilita a incorporação de tecnologias avançadas, como sensores e atuadores, na estrutura do veículo.

As principais aplicações automotivas de estampagem incluem:

- Placas da carroceria: Portas, capôs, para-lamas e seções do teto, que exigem equipamentos de prensas metálicas de grande formato

- Componentes Estruturais: Longarinas do chassi, travessas e reforços fabricados com aço de alta resistência

- Suportes e ferragens de montagem: Produção em grande volume com matrizes progressivas para componentes de montagem

- Escudos térmicos e componentes de escapamento: Conformação de aço inoxidável para sistemas de gerenciamento térmico

A seleção de materiais acrescenta complexidade. Conforme explicado no guia de materiais automotivos da DR Solenoid, o aço de alta resistência oferece a resistência e a tenacidade necessárias para reduzir o peso do veículo, ao mesmo tempo que melhora a segurança e a confiabilidade. No entanto, esses materiais avançados exigem 50–100% mais capacidade de tonelagem do que o aço-macio, demandando matrizes fabricadas com aços-ferramenta premium e engenharia precisa.

Para fabricantes que buscam ferramental de qualidade automotiva, a certificação IATF 16949 tornou-se o padrão-ouro. Este sistema de gestão da qualidade assegura que os fornecedores de matrizes mantenham os rigorosos controles de processo exigidos pelos fabricantes originais (OEMs). Empresas como Shaoyi exemplificar esta abordagem, combinando a certificação IATF 16949 com capacidades avançadas de simulação CAE que alcançam taxas de aprovação na primeira tentativa de 93% — fundamental quando os investimentos em ferramental atingem seis dígitos e os cronogramas de produção não permitem margem para erros.

Exigências de Precisão em Aplicações Aeroespaciais

Embora a estampagem automotiva priorize volume, a conformação metálica por prensagem aeroespacial enfatiza a precisão com materiais exóticos. Componentes aeronáuticos devem suportar tensões ambientais e mecânicas extremas, ao mesmo tempo que minimizam o peso — uma combinação que leva a tecnologia de matrizes ao seu limite.

De acordo com PrecisionX Manufacturing , a estampagem aeroespacial envolve estampagem profunda de componentes metálicos complexos com cantos vivos, raios precisos e tolerâncias rigorosas para aplicações exigentes. Utilizando materiais de difícil conformação, como Kovar, Inconel, titânio e outras ligas especiais, os fabricantes produzem carcaças leves e de alta resistência, projetadas para ambientes críticos à missão.

As estampagens típicas em chapa metálica aeroespacial incluem:

- Suportes e conexões estruturais: Componentes de alumínio e titânio conformados com precisão

- Componentes de motor: Peças de ligas resistentes a altas temperaturas para seções de turbinas

- Carcaças de satélites e invólucros de sensores: Blindagens estampadas a fundo com tolerâncias tão apertadas quanto ±0,0004 polegada

- Sistemas de mísseis e defesa: Componentes críticos para a missão que exigem confiabilidade absoluta

Os requisitos de tolerância contam a história. Enquanto a estampagem automotiva normalmente atinge ±0,005 polegada a ±0,010 polegada, aplicações aeroespaciais exigem rotineiramente ±0,001 polegada ou ainda mais rigorosas. Alcançar essa precisão exige ferramentais com superfícies retificadas, ambientes de produção com controle de temperatura e validação minuciosa do processo.

O comportamento dos materiais acrescenta outra camada de complexidade. O titânio e as superligas encruam-se intensamente durante a conformação, exigindo uma progressão cuidadosa por múltiplas etapas de conformação. A estampagem profunda desses materiais até profundidades de até 18 polegadas — como demonstram as capacidades da PrecisionX — exige matrizes projetadas com folgas exatas e trajetórias otimizadas de escoamento do material.

Eletrônica: Microestampagem em escala

Na extremidade oposta do espectro de tamanhos, a fabricação de eletrônicos depende de matrizes de estampagem microscópicas que produzem componentes incrivelmente pequenos e intrincados. Os conectores do seu smartphone, os quadros de terminais (lead frames) nos semicondutores e os terminais das baterias do seu laptop são todos produzidos por matrizes progressivas operando com precisão micrométrica.

Segundo a análise da JV Manufacturing, a precisão e a eficiência do processo de estampagem são vantajosas para o manuseio de peças pequenas e intrincadas, necessárias aos dispositivos eletrônicos modernos. Isso inclui a fabricação de microconectores utilizados em smartphones, laptops e outros equipamentos eletrônicos portáteis, onde o espaço é limitado, mas a funcionalidade é essencial.

Aplicações eletrônicas de estampagem incluem:

- Terminais de conectores: Contatos microformados que exigem características precisas de mola

- Lâminas de Contato: Componentes de embalagem de semicondutores com geometrias complexas

- Componentes de bateria: Coletores de corrente e invólucros para operação segura e eficiente

- Blindagens RF: Invólucros de proteção contra interferência eletromagnética

O que torna a estampagem de componentes eletrônicos particularmente desafiadora? Dimensões de recursos medidas em milésimos de polegada, combinadas com materiais exóticos, como cobre-berílio e bronze fosforoso. Essas ligas condutoras exigem um controle rigoroso de folgas e lubrificação especializada para evitar o galling em escalas micrométricas.

As altas velocidades de produção agravam o desafio da precisão. Matrizes para eletrônicos de grande volume operam frequentemente a mais de 100 golpes por minuto, mantendo ao mesmo tempo a precisão dimensional em bilhões de peças. Apenas ferramentas progressivas retificadas com precisão e sistemas de guia rigorosos conseguem oferecer essa combinação de velocidade e exatidão.

Aplicações em Eletrodomésticos e Industriais

A conformação em formato grande para eletrodomésticos e equipamentos industriais apresenta ainda outro conjunto de requisitos. Painéis de geladeiras, tambores de máquinas de lavar e carcaças de sistemas de aquecimento, ventilação e ar-condicionado (HVAC) exigem matrizes capazes de processar chapas metálicas medidas em pés, e não em polegadas.

Essas aplicações normalmente favorecem matrizes de transferência ou matrizes simples de grande formato, em vez de ferramentais progressivas. Os tamanhos das peças simplesmente excedem as larguras práticas de tira, exigindo material pré-recortado e transferência automatizada entre estações de conformação.

Principais considerações para estampagem de eletrodomésticos incluem:

- Requisitos de acabamento superficial: Superfícies visíveis exigem matrizes com seções de conformação polidas

- Profundidades de estampagem profunda: Tambor de máquinas de lavar e componentes semelhantes exigem um fluxo substancial de material

- Espessuras variadas de materiais: Flexibilidade produtiva para diferentes linhas de produtos

- Padrões cosméticos: Tolerância zero para arranhões, amassados ou imperfeições superficiais

Como os padrões da indústria moldam o projeto de matrizes

Além dos requisitos técnicos, os padrões de qualidade específicos do setor influenciam fundamentalmente as decisões de projeto de matrizes. Considere estes frameworks de certificação:

| Indústria | Normas Principais | Impacto no Projeto de Matrizes |

|---|---|---|

| Automotivo | IATF 16949, requisitos específicos dos fabricantes de equipamentos originais (OEM) | Documentação PPAP, capacidade de controle estatístico de processos (SPC), requisitos de rastreabilidade |

| Aeroespacial | AS9100, Nadcap | Certificações de materiais, validação de processos, inspeção do primeiro artigo |

| Médico | ISO 13485, FDA 21 CFR Parte 820 | Arquivos históricos de projeto, processos validados, materiais biocompatíveis |

| Eletrônicos | Normas IPC, especificações do cliente | Compatibilidade com banhos de metalização, conformidade com restrições ao chumbo, considerações sobre descargas eletrostáticas (ESD) |

Esses padrões afetam tudo, desde a seleção do material da matriz até os requisitos de documentação. Fornecedores automotivos, por exemplo, devem demonstrar capacidade estatística de processo durante a prova da matriz — ou seja, as matrizes devem produzir peças dentro das tolerâncias de forma consistente, e não apenas ocasionalmente.

O investimento em certificação gera retornos que vão além da conformidade. Fornecedores que atendem aos requisitos da IATF 16949 normalmente apresentam taxas mais elevadas de aprovação na primeira tentativa e menos interrupções na produção. Quando a Shaoyi relata uma taxa de 93% de aprovação na primeira tentativa para matrizes automotivas, esse número reflete processos de engenharia sistemáticos validados por meio de uma gestão rigorosa da qualidade — exatamente o que os fabricantes de alta volumetria exigem de seus parceiros fornecedores de ferramental.

Compreender esses requisitos específicos do setor ajuda você a se comunicar de forma eficaz com fornecedores de matrizes e a estabelecer expectativas adequadas para seus projetos. Seja qual for a finalidade — matrizes para estampagem de chapas metálicas automotivas ou componentes aeroespaciais de precisão — alinhar as capacidades do fornecedor às exigências do seu setor garante resultados bem-sucedidos na produção.

Com as aplicações industriais mapeadas, o próximo passo é compreender como navegar o processo de aquisição de matrizes — desde o conceito inicial até a ferramenta pronta para produção — e selecionar o parceiro certo para transformar seus projetos em realidade.

Aquisição de Matrizes de Qualidade e Escolha do Parceiro Adequado

Você já analisou seus requisitos de produção, calculou as especificações de tonelagem e identificou o tipo ideal de matriz para sua aplicação. Agora surge a pergunta crítica que determinará se seu projeto terá sucesso ou enfrentará dificuldades: quem, efetivamente, irá fabricar sua ferramenta? O processo de aquisição de matrizes transforma conceitos de engenharia em prensas metálicas prontas para produção — e o parceiro que você escolher influenciará tudo, desde o prazo de entrega até a qualidade dos componentes a longo prazo.

Selecionar o fornecedor errado gera dores de cabeça que se estendem por todo o seu ciclo de vida de produção. Prazos perdidos atrasam o lançamento dos produtos. Falhas de projeto exigem retrabalho custoso. A má comunicação deixa você na incerteza quanto ao status do projeto. Mas, ao fazer parceria com o fabricante de matrizes certo, você obtém um relacionamento colaborativo no qual a expertise em engenharia flui nos dois sentidos, os problemas são resolvidos antes mesmo de chegarem à linha de produção e sua matriz de estampagem opera exatamente conforme o previsto desde o primeiro dia.

Do Conceito à Ferramenta Pronta para Produção

Compreender o processo de desenvolvimento de matrizes ajuda você a avaliar fornecedores de forma eficaz e a estabelecer expectativas realistas. De acordo com a metodologia de projeto de matrizes da Alsette, o processo envolve a análise da peça, o planejamento da sequência de estampagem, o projeto dos componentes principais, a simulação de desempenho, a revisão cuidadosa do projeto e a elaboração de documentação detalhada para fabricação. Vamos analisar cada fase:

- Análise da Peça e Avaliação de Viabilidade: Antes de qualquer trabalho de CAD começar, ferramenteiros experientes examinam seus modelos 3D e desenhos com olhar crítico. Qual é o material que você está conformando? Qual é a espessura? Há formas complicadas, cantos agudos ou estampagens profundas que poderiam causar problemas? Essa análise preliminar identifica possíveis problemas quando as alterações não têm custo — antes de o aço para ferramentas caro ser usinado.

- Planejamento do Processo de Estampagem: Esta fase determina a sequência ideal de operações. A perfuração ocorrerá antes da dobragem? Quantas estações o layout da tira requer? O objetivo é utilizar o material de forma eficiente, mantendo ao mesmo tempo a estabilidade do processo. Para matrizes progressivas, esse planejamento define como a tira metálica avança e como as peças são conformadas passo a passo.

- Desenvolvimento CAD/CAM: A modelagem 3D detalhada de cada componente da matriz segue o planejamento do processo. Os projetistas criam a geometria do punção, as cavidades do bloco da matriz, os sistemas extratores e os elementos de guia. Um fator crítico aqui é a folga — esse pequeno espaço entre o punção e a matriz que afeta a qualidade da borda e a vida útil da ferramenta. As matrizes para máquinas modernas exigem precisão CAD que é transferida diretamente para os programas de usinagem CNC.

- Simulação e Validação: Antes de cortar qualquer metal, fornecedores avançados utilizam a Análise por Elementos Finitos (FEA) para simular virtualmente o processo de estampagem. Essa simulação prevê como o material fluirá, identifica áreas de alta tensão e sinaliza possíveis problemas, como trincas, enrugamentos ou retorno elástico excessivo. Empresas como Shaoyi utilizam capacidades específicas de simulação CAE para obter resultados isentos de defeitos — sua taxa de aprovação de 93% na primeira tentativa reflete uma validação sistemática realizada antes do início da fabricação das ferramentas.

- Revisão de projeto: Um novo conjunto de olhos experientes identifica problemas que a simulação pode deixar passar. As revisões formais de projeto analisam minuciosamente todos os aspectos: o projeto atende aos requisitos funcionais? É viável do ponto de vista da fabricação? É seguro para operação? Em projetos OEM, envolver o cliente nessas revisões garante que o projeto atenda às necessidades específicas.

- Fabricação de ferramental: Com o projeto validado, a usinagem de precisão produz cada componente. Fornecedores qualificados investem em equipamentos avançados de usinagem CNC, capacidades de retificação e instalações de tratamento de superfície. A prensa hidráulica de aço que conforma suas peças depende de ferramentas construídas com tolerâncias rigorosas — tipicamente ±0,0002" a ±0,0005" em superfícies críticas.

- Teste e Refinamento: A matriz é montada em uma máquina de estampagem de chapas para testes iniciais. Engenheiros avaliam a qualidade da peça, ajustam o sincronismo, afinam as folgas e verificam a exatidão dimensional. Esta fase pode exigir várias iterações antes da aprovação para produção.

A linha do tempo para este processo varia significativamente. Matrizes simples para cunhagem de moedas podem exigir de 4 a 6 semanas. Ferramentais progressivas complexas podem demandar de 16 a 20 semanas ou mais. No entanto, fornecedores com capacidades de prototipagem rápida conseguem reduzir drasticamente as fases iniciais — a Shaoyi, por exemplo, entrega protótipos em até 5 dias, permitindo uma validação de projeto mais ágil antes do compromisso com a ferramenta de produção completa.

Avaliação de Fornecedores e Parceiros de Matrizes

Nem todos os fornecedores de matrizes para conformação de metais oferecem capacidades equivalentes. De acordo com O quadro de avaliação de fornecedores da Welong , os compradores devem concentrar-se em três áreas principais: certificações e padrões de qualidade, capacidades produtivas e processos de controle de qualidade. Exploremos agora os critérios específicos para fornecedores de matrizes de estampagem:

Avaliação das Capacidades Técnicas

- Profundidade de engenharia de projeto: Eles são capazes de otimizar o projeto da sua peça para facilitar sua fabricação, ou simplesmente produzem exatamente o que você especifica? Fornecedores com equipes de engenharia internas frequentemente identificam oportunidades de redução de custos já na fase de orçamento.

- Capacidades de simulação: Eles utilizam análise por elementos finitos (FEA) e simulação de conformação para validar os projetos antes da fabricação? Essa tecnologia reduz drasticamente o número de iterações de ajuste e os custos com retrabalho.

- Capacidade do equipamento: Qual é a faixa de tonelagem para a qual eles conseguem construir? Eles possuem capacidade de prensas hidráulicas de aço para ajuste e amostragem?

- Conhecimento em Materiais: Eles já trabalharam com sucesso com os seus materiais específicos, seja alumínio, aço inoxidável ou aço de alta resistência?

Certificações de qualidade que importam

As certificações fornecem evidências objetivas de um sistema de gestão da qualidade estruturado:

- ISO 9001:2015: A base para sistemas de gestão da qualidade. Demonstra o compromisso com a qualidade consistente e com a melhoria contínua.

- IATF 16949: O padrão da indústria automotiva. Obrigatório para fornecedores de montadoras (OEM) e indica controles rigorosos de processo.

- AS9100: Requisitos específicos de qualidade para aeroespacial, destinados a fornecedores que atendem ao mercado aeronáutico.

- NADCAP: Acreditação Nacional de Contratantes Aeroespaciais e de Defesa (NADCAP) para processos especializados.

Além das certificações, investigue suas práticas de controle de qualidade. Eles utilizam máquinas de medição por coordenadas (CMM) para inspeção dimensional? Ensaios não destrutivos para detecção de defeitos internos? Controle estatístico de processos durante a produção? Essas capacidades indicam um fornecedor que não apenas fabricará sua matriz — mas também validará se ela desempenha corretamente sua função.

Prazo de Entrega e Serviços de Apoio

Os cronogramas dos projetos frequentemente determinam o sucesso ou fracasso dos lançamentos de produtos. Avalie:

- Prazos de entrega cotados: São realistas com base na complexidade da matriz? Cotações irrealisticamente curtas muitas vezes resultam em decepção.

- Velocidade de prototipagem: Podem produzir peças amostra rapidamente para validação do projeto antes do compromisso com a ferramenta completa?

- Apoio emergencial: O que acontece quando surgem problemas na produção? Oferecem serviços de reparo e manutenção com prioridade?

- Qualidade da documentação: Você receberá desenhos completos, certificados de materiais e orientações de manutenção?

Comunicação e Colaboração

Talvez o critério de seleção mais subestimado: quão bem o fornecedor se comunica? A relação entre os projetistas de peças e os fabricantes de matrizes afeta fundamentalmente os resultados do projeto. Procure por:

- Identificação proativa de problemas: Eles identificam potenciais problemas precocemente ou esperam até que estes se tornem onerosos?

- Qualidade do feedback de projeto: Será que conseguem sugerir melhorias com base na experiência em fabricação?

- Visibilidade do projeto: Você receberá atualizações regulares sobre o andamento do projeto e o status da fabricação?

- Acessibilidade técnica: Você pode conversar diretamente com os engenheiros que trabalham no seu projeto?

Construindo uma Parceria de Sucesso

As melhores relações de aquisição de matrizes vão além de simples transações comerciais. Tornam-se parcerias colaborativas nas quais ambas as partes contribuem com sua expertise para alcançar resultados ótimos. Isso significa:

- Compartilhe todos os requisitos desde o início: Os volumes de produção, as especificações dos materiais, os requisitos de tolerância e os padrões de qualidade devem estar todos claros desde o início.

- Envolva os fabricantes de matrizes precocemente: Envolver especialistas em ferramental durante o projeto da peça — e não após a sua conclusão — frequentemente resulta em projetos mais simples e mais fáceis de produzir.

- Mantenha ciclos abertos de feedback: As observações feitas durante a produção devem ser repassadas ao fabricante de matrizes. Essas informações melhoram projetos futuros e permitem uma manutenção proativa.

- Planeje a longo prazo: A manutenção de matrizes, componentes de reposição e a respectiva reforma final beneficiam-se de relações contínuas com fornecedores.

Para fabricantes que buscam capacidade abrangente de desenvolvimento de matrizes, fornecedores como a Shaoyi demonstram como são as parcerias integradas. Seu time de engenharia combina prototipagem rápida, simulações avançadas por CAE para validação de projetos e processos de fabricação certificados pela IATF 16949 — entregando ferramental economicamente eficiente, adaptado aos padrões dos fabricantes de equipamento original (OEM). Explorar seu capacidades de projeto e fabricação de moldes fornece um referencial para avaliar potenciais parceiros.

A decisão sobre a aquisição de matrizes molda os resultados da sua produção por anos. Invista tempo na avaliação minuciosa dos fornecedores, priorize capacidades de comunicação juntamente com competência técnica e construa relacionamentos que vão além de projetos individuais. O resultado: matrizes para prensas de chapas metálicas que operam de forma confiável, desde o primeiro golpe até a peça final — e um parceiro de fabricação que contribui para o sucesso das suas operações.

Perguntas Frequentes Sobre Matrizes para Prensas de Chapas Metálicas

1. Quais são os principais tipos de matrizes para prensas de chapas metálicas?

As matrizes para prensas de chapas metálicas dividem-se em cinco categorias principais: matrizes progressivas (várias operações sequenciais realizadas em um único ciclo), matrizes de transferência (as peças são deslocadas entre estações por meio de braços mecânicos), matrizes compostas (operações de corte simultâneas realizadas em uma única estação), matrizes combinadas (corte e conformação executados em um único golpe) e matrizes simples (uma única operação por golpe). As matrizes progressivas são adequadas para produção em grande volume, superior a 100.000 peças, enquanto as matrizes simples são mais indicadas para prototipagem e produções de baixo volume. A escolha depende do volume de produção, da complexidade da peça e das restrições orçamentárias.

2. Como calculo os requisitos de tonelagem para uma matriz de prensa?

Calcule a tonelagem da prensa usando esta fórmula: Tonelagem = (Perímetro de Corte × Espessura do Material × Resistência ao Cisalhamento do Material) ÷ 2000. Por exemplo, o corte de uma chapa quadrada de 4 polegadas em aço-macio com espessura de 0,125 polegada requer: (16 × 0,125 × 50.000) ÷ 2000 = 50 toneladas. Adicione sempre um fator de segurança de 20–30% para bordas desgastadas, folga inadequada ou materiais mais duros. O aço inoxidável exige 1,5–1,8× mais tonelagem do que o aço-macio, enquanto os aços de alta resistência podem necessitar até 2× o valor calculado como referência.

3. Qual é a folga adequada da matriz para diferentes materiais?

A folga do punção varia conforme o tipo de material e afeta a qualidade da borda e a vida útil da ferramenta. Para aço-macio, recomenda-se uma folga de 5–8% por lado; para aço inoxidável, de 6–10%; para alumínio, o ideal é 4–6%; para cobre e latão, 3–5%; e para aço de alta resistência, 8–12%. Uma folga insuficiente causa desgaste excessivo da ferramenta e aumento dos requisitos de tonelagem, enquanto uma folga excessiva gera rebarbas e inconsistências dimensionais. A folga adequada garante padrões limpos de fratura durante as operações de corte.

4. Como escolher entre matrizes progressivas e matrizes simples?

A decisão depende do volume de produção e do custo total de propriedade. As matrizes progressivas custam entre USD 50.000 e USD 100.000+ (ou mais), mas alcançam 30 a 60+ golpes por minuto com mão de obra mínima. As matrizes simples custam entre USD 8.000 e USD 15.000, mas exigem manuseio manual entre as operações. O ponto de equilíbrio normalmente ocorre entre 10.000 e 20.000 peças anualmente. Para 500.000 peças ao longo de cinco anos, as matrizes progressivas proporcionam custos significativamente menores por peça, apesar do investimento inicial mais elevado. Considere o tempo de preparação, as operações secundárias e os requisitos de controle de qualidade além do preço inicial da ferramenta.

5. Quais certificações devo procurar em um fornecedor de matrizes?

As principais certificações incluem a ISO 9001:2015 para gestão básica da qualidade, a IATF 16949 para requisitos do setor automotivo, a AS9100 para aplicações aeroespaciais e a NADCAP para processos especializados. Fornecedores certificados pela IATF 16949, como a Shaoyi, demonstram controles rigorosos de processo exigidos pelos fabricantes originais (OEMs), alcançando frequentemente taxas de aprovação na primeira inspeção de 93%. Além das certificações, avalie as capacidades de simulação, os equipamentos de inspeção por máquina de medição por coordenadas (CMM) e a profundidade de engenharia. Fornecedores que oferecem simulação por CAE para validação de projeto antes da fabricação reduzem significativamente o número de iterações de ensaio e os custos com retrabalho.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —