Matrizes para Estampagem de Metais Decodificadas: Do Aço Bruto a Peças de Precisão

O Que São Matrizes de Estampagem de Metal e Por Que Elas São Importantes

Já se perguntou como os fabricantes produzem milhares de peças metálicas idênticas com precisão perfeita? A resposta está em uma ferramenta especializada que está no centro da manufatura moderna: as matrizes de estampagem de metal. Esses instrumentos de precisão transformam chapas metálicas planas em tudo, desde painéis de carroceria automotiva até minúsculos conectores eletrônicos — e compreendê-los é essencial para qualquer pessoa envolvida na produção, engenharia ou aquisição.

Definindo as Matrizes de Estampagem de Metal na Manufatura Moderna

Uma matriz de estampagem de metal é uma ferramenta de precisão projetada sob medida para cortar, dobrar ou conformar chapas metálicas em uma forma específica. Pense nela como um molde altamente engenheirado que utiliza uma força imensa de uma prensa de estampagem para transformar o material bruto em componentes acabados. Segundo especialistas do setor, essas ferramentas são normalmente construídas com tipos especiais de aço endurecível chamados aços para ferramentas , embora alguns incorporem carboneto ou outros materiais resistentes ao desgaste para aplicações exigentes.

A estampagem é classificada como uma operação de conformação a frio — nenhum calor externo é intencionalmente aplicado durante o processo. No entanto, o atrito gera calor significativo durante o corte e a conformação, de modo que as peças estampadas frequentemente saem da matriz bastante aquecidas. A enorme variedade dessas ferramentas é notável: elas variam desde matrizes do tamanho da palma da mão, que produzem microeletrônicos, até grandes conjuntos de 20 pés quadrados, que estampam lados inteiros de carrocerias de automóveis.

As matrizes para estampagem metálica desempenham duas funções fundamentais. As matrizes industriais para estampagem lidam com produção em alta volumetria, capazes de operar a até 1.500 golpes por minuto, produzindo uma ou mais peças por ciclo. Já as matrizes para marcação e identificação focam na identificação — imprimindo números de série, logotipos ou códigos de peça nos componentes para rastreabilidade.

Por que a seleção da matriz impacta o seu sucesso produtivo

Escolher a matriz certa não é apenas uma decisão técnica — ela afeta diretamente seu resultado final. A seleção incorreta pode levar a taxas excessivas de refugo, paradas frequentes para manutenção e qualidade inconsistente das peças. Por outro lado, uma matriz bem dimensionada proporciona:

- Alta Eficiência – produção de grandes quantidades de peças com rapidez e precisão

- Consistência e Precisão – garantia de que cada componente estampado atenda exatamente às especificações exigidas

- Produção econômica – redução significativa dos custos por peça ao longo da vida útil da matriz

Seja você utilizando uma matriz padrão para aplicações comuns ou encomendando ferramentais personalizados para peças especializadas , o processo de seleção exige o equilíbrio entre diversos fatores: compatibilidade com o material, volume de produção, requisitos de tolerância e restrições orçamentárias.

Este guia conduzirá você em uma jornada abrangente pelo mundo de matrizes e estampagem — desde a compreensão dos diferentes tipos e de como são fabricados, até a seleção da solução ideal para sua aplicação específica. Seja você um iniciante buscando conhecimentos fundamentais ou um profissional experiente que deseja aprofundar sua especialização, você encontrará insights práticos para embasar sua próxima decisão de projeto.

Tipos de Matrizes para Estampagem de Metais Explicados

Agora que você entende o que são matrizes para estampagem de metais e por que são importantes, vamos explorar as categorias específicas com as quais você se deparará na indústria de manufatura. Cada tipo de matriz para estampagem opera de forma distinta e destaca-se em aplicações particulares — saber quando utilizar cada uma pode impactar drasticamente sua eficiência produtiva e sua relação custo-benefício.

Matrizes Progressivas para Produção Contínua

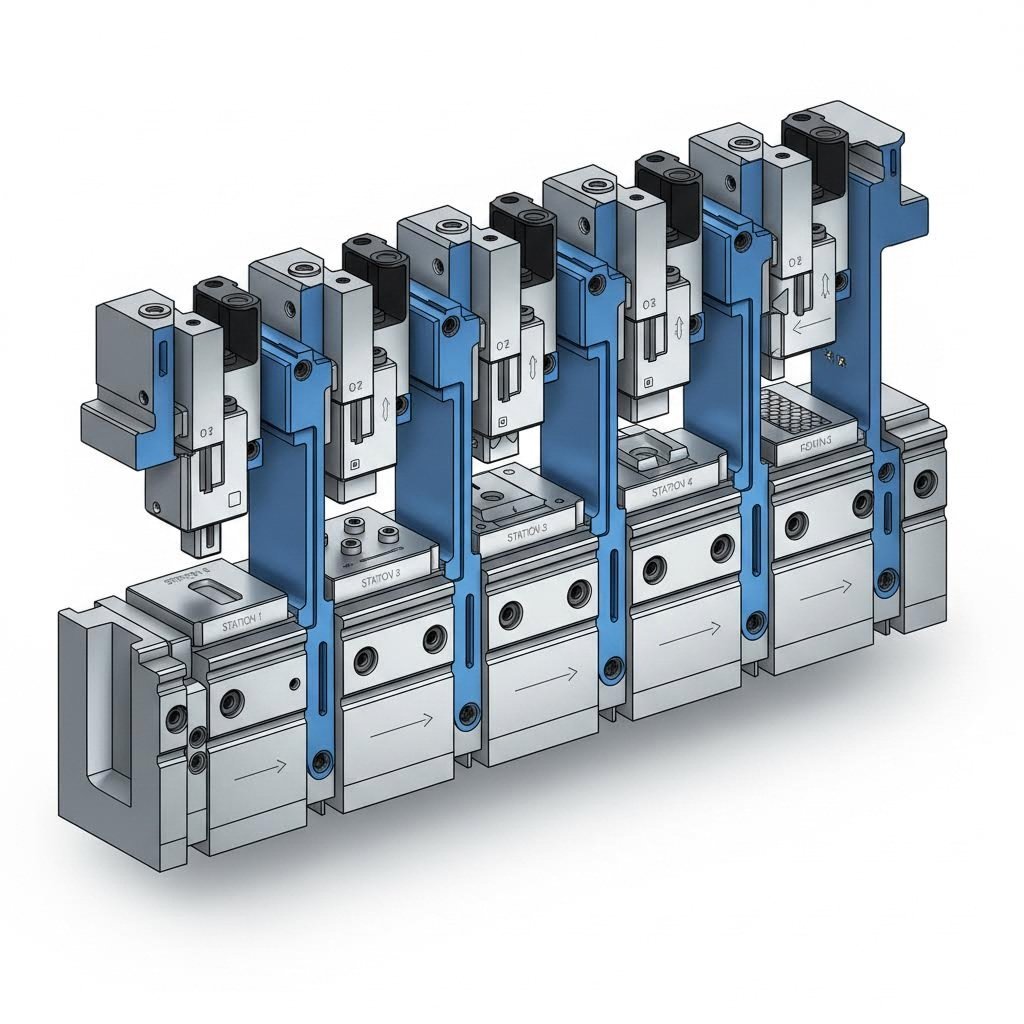

Imagine uma linha de montagem na qual a chapa metálica avança por múltiplas estações, sendo que, em cada parada, é realizada uma nova operação até que a peça acabada surja ao final. É exatamente isso como funcionam as matrizes progressivas . Essas ferramentas sofisticadas consistem em múltiplas estações dispostas em sequência, sendo que cada estação executa uma operação específica — corte, dobramento, perfuração ou conformação — à medida que a tira metálica avança pela máquina de estampagem com matriz.

O que torna as matrizes progressivas tão eficazes? Segundo especialistas do setor da Durex Inc., elas oferecem eficiência excepcional e são capazes de produzir grandes volumes de peças rapidamente, garantindo uniformidade em todos os componentes. Os fabricantes de matrizes progressivas projetam essas ferramentas para operar com ciclos extremamente rápidos — alguns modelos atingem velocidades superiores a 1.000 golpes por minuto.

As matrizes progressivas são ideais quando você precisa:

- Produção em grande volume (normalmente 10.000 peças ou mais)

- Peças complexas que exigem múltiplas operações sequenciais

- Qualidade consistente em cada peça estampada

- Custos unitários reduzidos em grandes quantidades

A indústria automotiva depende fortemente de matrizes progressivas para a fabricação de suportes, grampos e componentes estruturais. Fabricantes de eletrônicos utilizam-nas para produzir conectores e terminais intrincados. No entanto, o investimento inicial em ferramental pode ser substancial; por isso, elas são mais econômicas quando os volumes de produção justificam a despesa inicial.

Aplicações de Matrizes de Transferência e Compostas

O que acontece quando suas peças são muito grandes ou complexas para matrizes progressivas? É nesse momento que entram em cena as matrizes de transferência. Na estampagem com matriz de transferência, as peças individuais são movimentadas mecanicamente ou manualmente de uma estação de estampagem para a próxima — como um artesão que transfere um projeto entre bancadas especializadas.

Como explica a Worthy Hardware, a estampagem com matriz de transferência permite maior flexibilidade no manuseio e orientação das peças, tornando-a adequada para designs e formas intrincados. Este método pode incorporar diversas operações — perfuração, dobramento, conformação profunda e acabamento — em um único ciclo de produção. É particularmente valiosa nos setores aeroespacial e de máquinas pesadas, onde montagens complexas exigem precisão em larga escala.

As matrizes compostas adotam uma abordagem totalmente distinta. Em vez de mover as peças entre estações, elas realizam múltiplas operações em um único golpe. Imagine corte, dobramento e repuxo ocorrendo simultaneamente — essa é a vantagem da matriz composta. Essa integração reduz significativamente o tempo de produção e aumenta a produtividade ao concluir diversos processos em uma única passagem.

Quando você deve escolher matrizes compostas?

- Componentes de tamanho médio e intrincados

- Aplicações que exigem precisão excepcional em peças planas

- Situações em que é importante minimizar os custos de ferramental e de preparação

- Ciclos de produção em que a eficiência de materiais é crítica

Variedades de matrizes para marcação e identificação

Nem todas as matrizes para estampagem de chapas metálicas têm como objetivo principal conformar peças — algumas existem exclusivamente para fins de identificação. Matrizes de marcação imprimem números de série, logotipos, códigos de data ou outras informações de rastreabilidade diretamente sobre componentes metálicos. Em setores como o automotivo, aeroespacial e de dispositivos médicos, essa identificação é frequentemente obrigatória para controle de qualidade e conformidade regulatória.

Matrizes de relevo criam padrões salientes ou reentrantes nas superfícies metálicas, cumprindo funções tanto funcionais quanto estéticas. São comumente utilizadas em elementos decorativos, identificação de marca e até mesmo para melhorar o grip em alças ou controles. A matriz e o processo de estampagem para aplicações de marcação normalmente exigem menos força do que operações de conformação, mas demandam uma qualidade excepcional de acabamento superficial para produzir impressões nítidas e legíveis.

Comparação Rápida dos Tipos de Matriz

Escolher entre os métodos de estampagem por matriz pode parecer esmagador. Esta tabela comparativa detalha as principais diferenças para ajudá-lo a associar a solução certa à sua aplicação:

| Tipo | Método de Operação | Melhor para | Faixa de volume | Nível de complexidade |

|---|---|---|---|---|

| Ferramenta de cunho progressivo | Estações sequenciais; a tira avança automaticamente | Produção em alta velocidade de peças uniformes | Alto (10.000+) | Médio a alto |

| Molde de Transferência | Peças transferidas entre estações separadas | Peças grandes e complexas; montagens intrincadas | Médio a alto | Alto |

| Molde composto | Múltiplas operações em um único golpe | Peças planas precisas; lotes de produção médios | Baixo a Médio | Médio |

| Matrizes de marcação | Única impressão para identificação | Logotipos, números de série, códigos de rastreabilidade | Qualquer volume | Baixa |

| Ferramenta de corte | Recorta formas específicas de chapas | Preparação de matérias-primas para processamento posterior | Qualquer volume | Baixa |

Compreender essas distinções ajuda você a se comunicar de forma mais eficaz com os fornecedores e a tomar decisões informadas sobre seus investimentos em ferramentas. No entanto, saber qual tipo de matriz você precisa é apenas o começo — o modo como essas ferramentas são realmente fabricadas revela ainda mais o que diferencia uma boa ferramenta de uma excelente ferramenta.

Como as Matrizes para Estampagem de Metais São Fabricadas

Então você escolheu o tipo certo de matriz para sua aplicação — mas já se perguntou o que ocorre nos bastidores para transformar um conceito em uma ferramenta de precisão capaz de estampar milhões de peças idênticas ? O processo de fabricação de matrizes é uma jornada fascinante que combina engenharia avançada, usinagem especializada e controle rigoroso de qualidade. Compreender esse processo ajuda você a valorizar por que as matrizes personalizadas para estampagem de metais exigem o investimento que exigem — e por que ferramentas de alta qualidade geram retornos por anos.

Do Conceito de Projeto ao Modelo CAD

Todo projeto de matriz de estampagem metálica começa com uma visão da peça acabada. Engenheiros analisam a geometria do componente, as propriedades do material e os requisitos de produção antes mesmo de utilizarem qualquer software. Mas é aqui que a tecnologia moderna transforma o processo: softwares de projeto assistido por computador (CAD) permitem que os engenheiros elaborem e aperfeiçoem modelos digitais com precisão extraordinária.

De acordo com Frontier Metal Stamping , essa abordagem digital desde a concepção garante precisão e permite que os fabricantes realizem simulações virtuais antes do início da produção física. Os engenheiros podem identificar possíveis problemas de interferência, otimizar o fluxo de material e aperfeiçoar a geometria das ferramentas — tudo isso sem cortar um único pedaço de aço.

No entanto, a modelagem CAD é apenas o começo. A fabricação moderna de matrizes de estampagem depende cada vez mais de simulações por engenharia assistida por computador (CAE) para prever o desempenho no mundo real. À medida que A pesquisa da Keysight explica , a simulação de conformação de chapas metálicas permite ensaios virtuais de matrizes que identificam defeitos antes da prototipagem física, que é dispendiosa. Essa capacidade é particularmente valiosa porque:

- Defeitos no projeto da peça e do processo frequentemente surgem apenas durante os primeiros ensaios físicos — quando as correções são demoradas e caras

- Aços avançados de alta resistência e ligas de alumínio apresentam comportamentos desafiadores de recuperação elástica (springback), que podem ser previstos pela simulação

- Parâmetros do processo, como velocidade da prensa, força do segurador de chapa e lubrificação, podem ser otimizados virtualmente

Imagine a simulação por CAE como uma bola de cristal para projetistas de matrizes. Ela revela como o metal fluirá, onde poderão se formar rugas e se a recuperação elástica (springback) levará as tolerâncias fora da especificação — tudo isso antes de qualquer aço ser usinado.

Processos de Usinagem e Tratamento Térmico

Uma vez finalizado o projeto digital, ferramenteiros qualificados transformam o aço-bruto para ferramentas em componentes de precisão por meio de uma sequência cuidadosamente orquestrada de operações. Assim é como normalmente se desenrola o processo de usinagem de matrizes:

- Usinagem Rough – A fresagem CNC remove grande volume de material para estabelecer formas aproximadas, deixando uma folga para as operações de acabamento

- Wire EDM (Usinagem por Descarga Elétrica) – Para perfis intrincados e cantos internos apertados, a usinagem por eletroerosão a fio (wire EDM) utiliza faíscas elétricas para cortar aço temperado com precisão excepcional — atingindo tolerâncias tão rigorosas quanto ±0,0001 polegada

- Tratamento Térmico – Os componentes das matrizes passam por processos de têmpera para alcançar resistência ao desgaste ideal, normalmente atingindo 58–62 HRC na escala Rockwell nas bordas de corte

- Moagem de Precisão – As operações de retificação plana e cilíndrica garantem a precisão dimensional final e acabamentos superficiais superiores

- Acabamento e Polimento – As superfícies críticas recebem polimento manual ou acabamento especializado para assegurar um fluxo uniforme do material durante as operações de estampagem

O tratamento térmico merece atenção especial. Esse processo transforma um aço para ferramentas relativamente mole em superfícies resistentes ao desgaste, capazes de suportar milhões de ciclos de estampagem. A receita específica de tratamento térmico — temperaturas, tempos de permanência, meios de têmpera e ciclos de revenimento — varia conforme o tipo de aço e os requisitos da aplicação. Um erro nessa etapa pode fazer com que a matriz trinque sob tensão ou desgaste prematuramente. Acertá-la, por outro lado, resulta em ferramental que oferece desempenho consistente por anos a fio.

Estampagens de precisão da ITD e aplicações similares de alta especificação exigem um controle particularmente rigoroso desses processos. Quando as tolerâncias são medidas em milésimos de polegada, cada operação de usinagem deve ser executada perfeitamente.

Verificação e Testes de Qualidade

Parece complexo? É mesmo — razão pela qual a verificação de qualidade ocorre em todo o processo de fabricação, e não apenas ao final. Após a usinagem, os componentes da matriz são montados e submetidos a testes rigorosos para garantir que tudo funcione corretamente.

Engenheiros verificam se o projeto da matriz de estampagem metálica se traduz em desempenho no mundo real por meio de:

- Medição de dimensões críticas utilizando máquinas de medição por coordenadas (CMMs)

- Verificação dos acabamentos superficiais conforme as especificações

- Verificação da dureza em múltiplos locais nas superfícies de corte e conformação

- Execução de peças amostra e comparação com a intenção do projeto

- Realização dos ajustes necessários para otimizar desempenho e durabilidade

Essa fase final de testes frequentemente revela oportunidades para ajustes finos. Talvez um raio de conformação precise de um leve ajuste para eliminar uma ruga sutil. Pode ser que o sincronismo entre estações em uma matriz progressiva exija otimização. Esses refinamentos transformam ferramentais boas em ferramentais excepcionais.

O processo de fabricação de matrizes de estampagem representa um investimento significativo em conhecimento especializado em engenharia, equipamentos de precisão e materiais de alta qualidade. No entanto, compreender o que está envolvido na criação dessas ferramentas ajuda a explicar por que elas são capazes de produzir milhões de peças consistentes e de alta qualidade — e por que a seleção de materiais tanto para a matriz quanto para a peça trabalhada merece igual atenção cuidadosa.

Guia de Seleção e Compatibilidade de Materiais

Você já viu como as matrizes de estampagem metálica são fabricadas — mas aqui surge uma pergunta que distingue operações de estampagem bem-sucedidas daquelas frustrantes: quais materiais você deve utilizar? Isso se aplica tanto à própria matriz quanto ao metal que está sendo estampado. Escolher essa combinação incorretamente resultará em desgaste prematuro, peças inconsistentes e paradas não programadas custosas. Escolhê-la corretamente fará com que sua ferramenta ofereça desempenho confiável por milhões de ciclos.

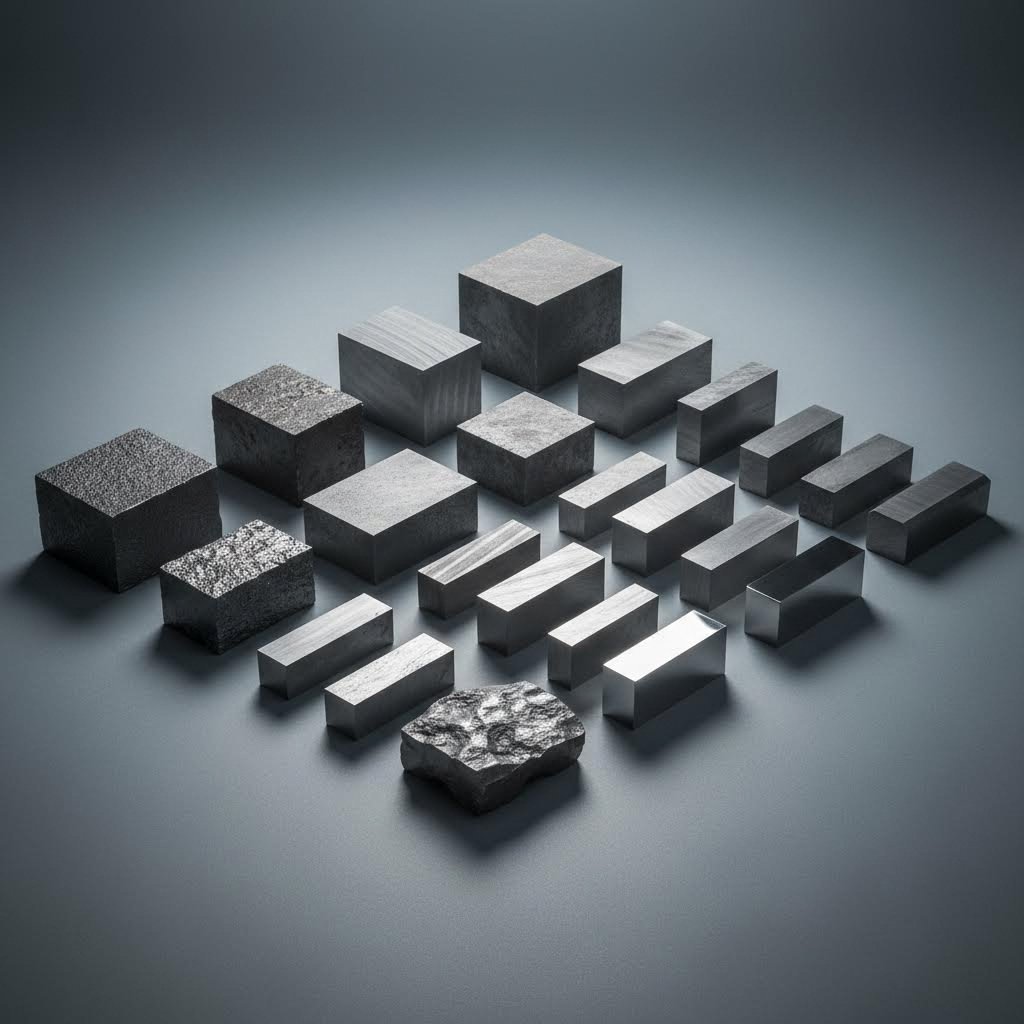

Seleção de Aço para Ferramentas na Construção de Matrizes

Por que o material da matriz é tão importante? Considere o seguinte: as bordas de corte em matrizes de estampagem em aço podem realizar mais de um milhão de ciclos, sendo que cada golpe gera atrito e calor. O aço deve resistir ao desgaste, manter a estabilidade dimensional e suportar impactos repetidos — tudo isso mantendo bordas de corte precisas.

De acordo com SteelPRO Group , os aços para matrizes são classificados em três categorias principais: aços para trabalho a frio, aços para trabalho a quente e aços para moldes plásticos. Cada categoria atende a aplicações distintas:

- Aços para Trabalho a Frio (D2, A2) – Ideais para operações de estampagem à temperatura ambiente. O D2 oferece excelente resistência ao desgaste, com dureza atingindo 58–62 HRC, enquanto o A2 proporciona maior tenacidade e melhor estabilidade dimensional durante o tratamento térmico

- Aços para Trabalho a Quente (H13) – Projetados para aplicações envolvendo temperaturas elevadas. O H13 mantém sua dureza e resistência mesmo quando exposto ao calor gerado por operações de alta velocidade ou processos de conformação em temperatura elevada

- Graus Especiais (S7) – Quando a resistência ao impacto é crítica, o aço S7 oferece notável tenacidade sob condições de carregamento por choque

A escala de dureza Rockwell (HRC) fornece uma maneira padronizada de comparar materiais para matrizes. Para a maioria das ferramentas de estampagem em aço, os componentes cortantes são tratados termicamente para atingir 58–62 HRC — suficientemente duros para resistir ao desgaste, mas também resistentes o bastante para evitar lascamentos. Um estampador de aço que trabalhe com materiais abrasivos pode especificar o valor mais elevado dessa faixa, enquanto aplicações que exigem resistência ao impacto podem visar uma dureza ligeiramente menor para melhorar a tenacidade.

O tratamento térmico transforma esses aços em ferramentas de alto desempenho. O processo envolve tipicamente o aquecimento a 800 °C–1050 °C, seguido de resfriamento rápido para formar uma estrutura martensítica dura e, posteriormente, revenimento a 150 °C–650 °C para equilibrar dureza e tenacidade. Alguns fabricantes utilizam ainda inserções de carboneto em locais sujeitos a desgaste intenso, prolongando significativamente a vida útil da matriz em aplicações exigentes.

Seleção de Matrizes Conforme o Material da Peça Trabalhada

Imagine tentar cortar manteiga com uma faca de plástico versus uma lâmina metálica afiada — a ferramenta deve corresponder à tarefa. O mesmo princípio se aplica ao selecionar matrizes para chapas metálicas destinadas a diferentes materiais da peça trabalhada. Cada metal apresenta características únicas que influenciam o projeto da matriz, as folgas e a vida útil esperada da ferramenta.

Segundo a JV Manufacturing, compreender as propriedades dos materiais é essencial, pois elas afetam diretamente a qualidade dos componentes e a eficiência da produção. Veja a seguir o que você precisa considerar para metais comuns:

| Material da peça a ser trabalhada | Características essenciais | Considerações para Projeto de Matrizes |

|---|---|---|

| Aço macio | Boa conformabilidade, resistência moderada | Folgas padrão; materiais versáteis para matrizes funcionam bem |

| Aço inoxidável | Alta resistência, encruamento rápido durante a conformação | Exige aço mais duro para matrizes; folgas mais estreitas; lubrificação aumentada |

| Ligas de Alumínio | Leve, excelente conformabilidade, pegajoso ao ser cortado | Superfícies polidas nas matrizes são essenciais; folgas maiores evitam galling |

| Cobre/Brass | Excelente condutividade, macio e dúctil | Dureza moderada da matriz é suficiente; observe o acúmulo de material na ferramenta |

| Ligas especiais | Alta relação resistência-peso e resistência térmica | Requerem-se materiais de matriz premium; revestimentos especializados são frequentemente vantajosos |

Além do tipo de material, três propriedades da peça trabalhada afetam criticamente o projeto do seu conjunto de punção e matriz metálicos:

- Espessura – Materiais mais espessos exigem maior tonelagem de prensa e folgas maiores na matriz. Uma punção de matriz metálica para corte de aço de 0,020" requer especificações diferentes daquela utilizada para corte de chapa de 0,125"

- Dureza – Materiais da peça trabalhada mais duros aceleram o desgaste da matriz. Ao estampar aços de alta resistência, espere intervalos de manutenção mais curtos e considere materiais de matriz premium ou revestimentos

- DUPLICIDADE – Materiais altamente dúcteis, como o cobre, dobram-se facilmente sem trincar, permitindo raios de conformação mais apertados. Materiais frágeis exigem operações de conformação mais suaves e raios de dobra maiores

A relação entre os materiais da peça trabalhada e da matriz cria um equilíbrio delicado. Punções e matrizes metálicas que operam com materiais abrasivos ou endurecidos desgastam-se mais rapidamente, elevando os custos de manutenção e potencialmente afetando a qualidade das peças ao longo do tempo. Os fabricantes podem prolongar a vida útil operacional ao selecionar materiais que minimizem o desgaste, sem comprometer os requisitos de desempenho.

O aço-ferramenta endurecido — particularmente o D2 para aplicações a frio — pode prolongar significativamente a vida útil da sua ferramenta. Muitas matrizes modernas também incorporam componentes de corte e conformação em carboneto, oferecendo maior resistência mecânica e resistência ao desgaste em aplicações de alto desempenho, onde as opções convencionais se mostram insuficientes.

Compreender essas relações entre materiais ajuda-o a tomar decisões informadas sobre investimentos em ferramental. Contudo, mesmo com uma seleção perfeita de materiais, será necessário especificar tolerâncias adequadas e compreender qual vida útil esperar das suas matrizes — temas que impactam diretamente tanto a qualidade das peças quanto o custo total de propriedade.

Especificações Técnicas e Padrões de Tolerância

Você selecionou seu tipo de matriz e combinou os materiais corretamente — mas é aqui que muitos projetos enfrentam dificuldades: especificar tolerâncias que equilibrem precisão e custo. Especificar tolerâncias excessivamente rigorosas resulta em despesas desnecessárias, enquanto especificá-las de forma insuficiente gera problemas de qualidade nas etapas subsequentes. Compreender as classes de tolerância, as expectativas de vida útil e as normas de certificação ajuda você a comunicar claramente os requisitos e a avaliar eficazmente os fabricantes de matrizes de estampagem.

Compreensão das Classes de Tolerância e Normas

Qual tolerância você realmente consegue atingir com operações de estampagem e matrizes de precisão? A resposta depende de diversos fatores, mas, segundo diretrizes setoriais da Alekvs, as tolerâncias dimensionais padrão para furos ou bordas frequentemente podem ser mantidas em ±0,002" em aplicações de alta precisão. Contudo, essas capacidades vêm acompanhadas de importantes ressalvas.

As tolerâncias normalmente tornam-se menos rigorosas com base em:

- Tipo de Material – Materiais mais macios, como o alumínio, permitem um controle mais apertado do que aços inoxidáveis elásticos

- Geometria da Peça – Formas complexas com múltiplas dobras acumulam maior variação do que peças planas simples

- Espessura do Material – Espessuras menores geralmente mantêm melhor as tolerâncias do que chapas grossas

- Volume de produção – Operações de alta velocidade podem sacrificar ligeira precisão em prol da produtividade

As espessuras-padrão de aço vêm com tolerâncias de espessura definidas, e embora essas possam ser reduzidas, tal procedimento normalmente eleva os custos. Ao especificar requisitos para componentes de matrizes de estampagem, considere se as tolerâncias padrão realmente atendem às suas necessidades funcionais — muitas aplicações não exigem as especificações mais rigorosas disponíveis.

| Tipo de dado | Intervalo de tolerância típico | Melhor Alcançável | Impacto nos Custos |

|---|---|---|---|

| Ferramenta de cunho progressivo | ±0,003" a ±0,005" | ±0.001" | Moderado a alto |

| Molde composto | ±0,002" a ±0,004" | ±0.001" | Moderado |

| Molde de Transferência | ±0,005" a ±0,010" | ±0.002" | Alto |

| Ferramenta de corte | ±0,002" a ±0,005" | ±0.001" | Baixo a moderado |

Eis uma observação prática: reduzir as tolerâncias além do necessário para a sua aplicação não melhora o desempenho da peça — apenas aumenta os custos com ferramental e o tempo de produção. Trabalhe com seu fornecedor de matrizes para determinar as tolerâncias mais folgadas que ainda atendam aos requisitos funcionais.

Expectativa de Vida Útil da Matriz por Aplicação

Quanto tempo sua ferramenta deve durar? As expectativas de vida útil variam drasticamente conforme o tipo de matriz, as escolhas de material e a intensidade da produção. Uma matriz progressiva bem projetada e adequadamente mantida, que estampe milhares de peças em aço-macio, pode oferecer 1–2 milhões de ciclos antes de exigir manutenção significativa. A mesma matriz trabalhando com aço inoxidável abrasivo pode necessitar de atenção após 500.000 ciclos.

Principais fatores que afetam a longevidade da matriz:

- Qualidade do material da matriz – Aços-ferramenta premium e inserções de carboneto ampliam significativamente a vida útil

- Material da peça a ser trabalhada – Materiais mais duros e abrasivos aceleram o desgaste das bordas de corte

- Velocidade de produção – Taxas mais elevadas de ciclagem geram maior calor e atrito

- Práticas de Manutenção – Inspeções regulares e afiação oportuna evitam falhas catastróficas

- Lubrificação – A seleção adequada de lubrificante reduz o atrito e prolonga a vida útil da ferramenta

A relação entre os requisitos de precisão e o custo merece atenção cuidadosa. Tolerâncias mais rigorosas exigem materiais mais resistentes para as matrizes, manutenção mais frequente e velocidades de produção reduzidas — tudo isso acarretando custos adicionais. Os fabricantes de matrizes para estampagem metálica podem ajudá-lo a identificar o ponto ideal em que qualidade e orçamento se equilibram.

Certificações de qualidade que importam

Ao avaliar um fabricante de matrizes para estampagem, as certificações fornecem evidências objetivas das capacidades de gestão da qualidade. De acordo com Interstate Specialty Products , as certificações ISO demonstram um compromisso com a qualidade que vai além de declarações meramente promocionais — elas comprovam que a empresa utiliza um sistema de gestão da qualidade aprovado, com políticas, processos e procedimentos documentados.

Dois padrões principais são os mais relevantes:

- ISO 9001:2015 - Certificação de qualidade – Define os atributos de um sistema de gestão da qualidade que apoia a melhoria contínua, ao mesmo tempo que atende aos requisitos dos clientes e às exigências regulatórias. Essa certificação aplica-se amplamente a diversos setores industriais de manufatura.

- ISO 13485:2016 – Aborda especificamente a gestão da qualidade para dispositivos médicos e serviços relacionados, abrangendo todo o ciclo de vida do produto com requisitos regulatórios reforçados

As empresas certificadas pela ISO seguem o modelo planejar-verificar-fazer-agir (PVFA) e demonstram eficácia, eficiência e capacidade de resposta. Para os clientes, estabelecer parcerias com fornecedores certificados pode resultar em desempenho aprimorado, redução de desperdícios, maior eficiência e entregas mais confiáveis.

Além das normas ISO, aplicações automotivas exigem frequentemente a certificação IATF 16949 — um quadro de qualidade ainda mais rigoroso, especificamente concebido para cadeias de suprimentos automotivas. Quando seus componentes estampados precisam atender às especificações dos fabricantes de equipamento original (OEM), trabalhar com fornecedores certificados reduz riscos e garante qualidade consistente.

Compreender essas especificações técnicas capacita você a comunicar requisitos com clareza e avaliar objetivamente as capacidades dos fornecedores. No entanto, mesmo as melhores ferramentas acabam, eventualmente, enfrentando problemas — saber como solucionar os problemas comuns em matrizes pode economizar tempo e dinheiro significativos quando surgem desafios.

Solucionando Problemas Comuns em Matrizes

Mesmo as matrizes para estampagem de metal mais precisamente fabricadas acabam, eventualmente, enfrentando problemas de desempenho. Seja você observando peças inconsistentes, rebarbas excessivas ou desgaste acelerado, compreender o que está acontecendo — e por quê — pode fazer a diferença entre uma correção rápida e atrasos dispendiosos na produção. Este guia de solução de problemas aborda os problemas mais frequentemente encontrados por profissionais experientes em estampagem, juntamente com soluções práticas para restabelecer a normalidade nas suas operações.

Padrões Comuns de Desgaste e Suas Causas

Você já percebeu que suas matrizes de estampagem desgastam-se de forma irregular, com algumas áreas apresentando danos significativos enquanto outras parecem quase novas? Esse padrão de desgaste inconsistente é um dos problemas mais comuns nas operações de estampagem, e, segundo a DGMF Mold Clamps, ele geralmente tem origem em várias causas fundamentais:

- Problemas de alinhamento da máquina-ferramenta – Quando os assentos de montagem das torretas superior e inferior não estão devidamente alinhados, a distribuição irregular de tensões acelera o desgaste de um dos lados

- Precisão insuficiente da matriz – Se o projeto original da matriz ou a precisão usinada não atenderem aos requisitos, os padrões de desgaste serão inconsistentes desde o início

- Buchas-guia desgastadas – Componentes guia deteriorados pelo uso prolongado causam desalinhamento entre o punção e a matriz

- Folgas inadequadas – Quando a folga entre as bordas cortantes não for otimizada para o material a ser estampado, desenvolve-se atrito excessivo

- Lubrificação inadequada – A falta de lubrificação dos componentes móveis durante a operação leva a um desgaste rápido e irregular

O que acontece quando as peças estampadas começam a apresentar problemas de qualidade? Muitas vezes, o problema remonta ao desgaste das lâminas. As arestas de corte naturalmente perdem o fio com o tempo, mas diversos fatores aceleram essa degradação: má seleção do material da matriz, tratamento superficial inadequado, problemas de rigidez estrutural que causam marcas de mordida e afiação tardia das lâminas.

Resolução de Problemas de Alinhamento e Deformação

Problemas de alinhamento podem ser frustrantes, pois muitas vezes se desenvolvem gradualmente. Suas matrizes de estampagem podem produzir peças perfeitas por meses e, em seguida, desviar lentamente das especificações à medida que o desgaste se acumula. Veja como identificar e corrigir problemas de alinhamento:

Sinais de alerta de desalinhamento:

- Formação irregular de rebarbas em lados opostos das peças estampadas

- Desgaste assimétrico visível nas superfícies do punção ou da matriz

- Aumento da variação dimensional nas peças ao longo do tempo

- Ruído ou vibração incomum durante as operações de estampagem

Para prevenir e corrigir problemas de alinhamento, utilize regularmente um mandril de alinhamento para verificar e ajustar a torreta da máquina-ferramenta e sua base de montagem. Substitua imediatamente as buchas-guia desgastadas e assegure a folga adequada entre os componentes do punção e da matriz. Para matrizes retangulares finas e estreitas — onde os problemas de alinhamento são mais pronunciados — considere o uso de ferramental de guia completa, que mantém o alinhamento ao longo de todo o curso.

Problemas de deformação do material frequentemente acompanham questões de alinhamento. Quando as chapas não estão planas ou apresentam empenamento, o processo de estampagem não consegue produzir resultados consistentes. De acordo com as melhores práticas do setor, a chapa deve estar plana, sem deformações, antes de entrar na matriz, e os processos de conformação devem ser posicionados o mais distante possível dos grampos, para minimizar as tensões induzidas.

Formação de rebarbas e como eliminá-las

Rebarbas—essas bordas elevadas indesejadas em peças estampadas a matriz—indicam que algo no seu processo necessita de atenção. De acordo com a DR Solenoid, a formação de rebarbas geralmente resulta de um desses fatores:

- Bordas de corte desgastadas – Lâminas desgastadas ou danificadas não conseguem realizar cortes limpos

- Folgas inadequadas – Folgas que são muito grandes, muito pequenas ou irregulares geram rebarbas

- Problemas de precisão na prensa – Curso do cursor que não é perpendicular à mesa de trabalho ou folgas nos guias que são excessivamente grandes

- Erros de instalação – Matrizes superior e inferior instaladas sem concentricidade

- Óleo de estampagem inadequado – Óleos máquinas convencionais não possuem as propriedades de alta pressão exigidas para cortes limpos

As soluções costumam ser simples: afiar regularmente as bordas de corte, verificar se as folgas estão de acordo com as especificações do seu material e utilizar lubrificantes específicos para estampagem, formulados com aditivos adequados ao material da peça trabalhada.

Melhores Práticas de Manutenção Preventiva

A melhor maneira de solucionar problemas? Evitá-los desde o início. Segundo a Keneng Hardware, a manutenção proativa prolonga significativamente a vida útil da matriz, ao mesmo tempo que evita paradas não planejadas e dispendiosas.

Intervalos recomendados de inspeção e manutenção:

- Antes de cada ciclo de produção – Inspecionar as bordas cortantes, verificar o alinhamento e conferir os sistemas de lubrificação

- Após cada ciclo de produção – Limpar as superfícies da matriz, remover resíduos e aparas de metal, verificar desgaste ou danos

- Semanal – Aplicar inibidores de ferrugem nas superfícies expostas, verificar folgas, inspecionar molas e pinos-guia

- Mensalmente – Inspeção dimensional abrangente, verificação de dureza nos pontos de desgaste, revisão da documentação

Itens essenciais da lista de verificação de manutenção:

- Limpar minuciosamente os componentes da matriz com solventes adequados

- Lubrificar todas as peças móveis para reduzir o atrito e prevenir o galling

- Manter as bordas de corte afiadas — ferramentas desgastadas geram rebarbas e aceleram o desgaste

- Armazenar as matrizes em ambientes limpos e secos, com umidade controlada

- Otimizar os parâmetros de configuração, incluindo folga, tonelagem e velocidades de avanço

- Documentar as configurações ideais para consulta em futuras séries de produção

- Capacitar operadores no manuseio adequado para evitar amassados, arranhões e danos

Quando a restauração se tornar necessária, técnicos qualificados podem soldar e usinar as áreas desgastadas de volta às especificações originais, aplicar tratamento térmico para restaurar a dureza e adicionar revestimentos especializados, como TiN ou DLC, para maior resistência ao desgaste. Após o reparo, realizar testes rigorosos de garantia da qualidade — incluindo inspeções dimensionais e corridas de produção experimentais — antes de reintroduzir as matrizes na produção integral.

A manutenção regular não se trata apenas de prevenir avarias; trata-se de proteger o seu investimento. As ferramentas de estampagem bem mantidas produzem peças consistentes e de alta qualidade, maximizando o retorno sobre o seu investimento em ferramental. Compreender esses fundamentos de solução de problemas posiciona-o para manter operações confiáveis — mas e quanto ao lado financeiro da propriedade de matrizes?

Fatores de Custo e Considerações Econômicas

Você aprendeu como solucionar problemas comuns e manter o seu ferramental — mas aqui está a pergunta que frequentemente determina se um projeto avança: qual será, afinal, o custo real disso? Compreender a economia das matrizes de estampagem metálica ajuda-o a elaborar orçamentos com precisão, negociar com eficácia e tomar decisões que otimizem o custo total de propriedade, e não apenas o preço inicial.

Principais Fatores que Influenciam os Custos na Fabricação de Matrizes

Quando você solicita uma cotação para serviços personalizados de estampagem de metais, quais fatores determinam o valor que aparecerá? De acordo com a Manor Tool, os preços da estampagem de metais incluem diversos elementos interconectados: investimento em ferramental e matrizes, requisitos de materiais, complexidade da peça, documentação de controle de qualidade, estimativa de uso anual e custos de frete. Em conjunto, esses fatores determinam seu custo total por peça.

Eis o que influencia especificamente o preço das matrizes:

- Complexidade – Uma matriz simples de corte (blanking) custa muito menos do que uma matriz progressiva com múltiplas estações que executam operações sequenciais. Cada recurso adicional — perfuração, dobramento, conformação, repuxo — acrescenta tempo de engenharia e operações de usinagem.

- Tamanho – Matrizes maiores exigem mais matéria-prima, máquinas-ferramenta de maior porte e, muitas vezes, equipamentos especializados para manuseio. Uma matriz do tamanho da palma da mão versus um conjunto de 6 metros (20 pés) representa investimentos drasticamente diferentes.

- Seleção de Material – Aços-ferramenta premium, como D2 ou inserts de carboneto, custam mais do que graus padrão, mas proporcionam maior vida útil. A relação entre o investimento inicial e a frequência de manutenção é significativa.

- Requisitos de Tolerância – Especificações mais rigorosas exigem usinagem mais precisa, etapas adicionais de verificação de qualidade e, muitas vezes, velocidades de produção mais lentas. Evite especificar arbitrariamente ±0,001" quando ±0,005" atende aos requisitos funcionais.

- Expectativas de volume de produção – Volumes maiores justificam materiais premium para matrizes e projetos mais sofisticados, que reduzem os custos por peça ao longo do tempo.

A complexidade do projeto da matriz merece atenção especial. Alguns componentes podem ser conformados em uma única batida da matriz, enquanto peças mais complexas exigem conjuntos de ferramentas e matrizes de estampagem progressiva que utilizam múltiplas estações para criar detalhes com eficiência. Projetistas experientes planejam a sequência produtiva para equilibrar qualidade, velocidade e aproveitamento de material — e essa expertise de engenharia contribui para o custo das ferramentas.

Equilibrando o Investimento com o Volume de Produção

Eis uma realidade contra-intuitiva: a estampagem de metais não é ideal para protótipos ou produções de baixo volume. O investimento inicial em ferramentais de estampagem metálica frequentemente supera o custo da usinagem tradicional para pequenos lotes. No entanto, assim que a produção atinge cerca de 10.000 peças ou mais por mês, o custo dos ferramentais torna-se muito mais econômico.

Pense nisso desta forma: um molde personalizado para estampagem de metais pode custar entre USD 15.000 e USD 50.000 ou mais, dependendo da complexidade. Se você estiver produzindo apenas 500 peças, esse investimento em ferramental acrescenta USD 30 a USD 100 por peça, antes mesmo de considerar os custos de material e produção. Contudo, ao distribuir esse mesmo investimento por 100.000 peças, o custo do ferramental representa apenas USD 0,15 a USD 0,50 por peça.

A relação entre o investimento inicial no molde e o custo por peça segue um princípio simples: quanto mais peças forem produzidas com um molde de alta qualidade, menor será o custo por peça. Para obter o melhor custo-benefício, solicite as peças nas maiores quantidades viáveis, de modo a diluir os custos de ferramental e de preparação ao longo de todo o volume de produção.

Ao avaliar um investimento em uma matriz personalizada para estampagem de metais, considere todo o ciclo de vida da produção:

- Custo Inicial de Ferramental – Investimento único no projeto e na fabricação da matriz

- Custos de preparação por ciclo – Preparação da prensa, instalação da matriz e inspeção do primeiro artigo

- Custo de produção por peça – Matéria-prima, tempo de prensa e mão de obra direta

- Manutenção e reforma – Afiamento periódico, substituição de componentes desgastados e revisões gerais

- Substituição da matriz – Eventualmente, mesmo as ferramentas bem mantidas atingem o fim de sua vida útil

A qualidade é fundamental para a economia de longo prazo. Segundo a Manor Tool, as matrizes fabricadas no exterior frequentemente utilizam aços de qualidade inferior, que desgastam mais rapidamente e produzem peças inconsistentes. Muitas empresas norte-americanas de estampagem evitam aceitar matrizes importadas, pois não conseguem manter a qualidade de produção exigida. Investir em ferramentais confiáveis e fabricados nacionalmente garante qualidade reprodutível, custos previsíveis e sucesso produtivo de longo prazo.

Prototipagem Rápida Antes da Ferramenta de Produção

E se você precisar testar seu projeto antes de investir na ferramenta de produção? As opções de prototipagem rápida permitem validar forma, ajuste e funcionalidade sem o investimento integral em matrizes. Segundo Custom Metal Pro , oficinas de usinagem CNC ou corte a laser frequentemente entregam protótipos em 3 a 10 dias — uma fração dos prazos necessários para a fabricação de ferramentas de produção.

Essa abordagem oferece diversas vantagens:

- Testar suposições de projeto antes de comprometer-se com investimentos caros em ferramentais

- Identificar precocemente possíveis problemas de conformação, quando as alterações ainda são de baixo custo

- Validar a seleção de materiais e os requisitos de acabamento superficial

- Confirmar se os requisitos dimensionais realmente suportam a montagem e o funcionamento

No entanto, lembre-se de que peças protótipo fabricadas por usinagem ou corte a laser podem não replicar perfeitamente as características de estampagem. O comportamento de recuperação elástica (springback), o acabamento superficial e a qualidade das bordas podem diferir entre os processos. Utilize protótipos para validação de conceito, mas espere alguma refinamento ao migrar para a estampagem em produção.

Variáveis do Prazo de Entrega a Considerar

Além do custo, o cronograma frequentemente determina o sucesso do projeto. Quanto tempo você deve esperar para receber as ferramentas personalizadas de estampagem metálica? Os prazos de entrega variam significativamente conforme a complexidade e as capacidades do fabricante.

Faixas típicas de prazo de entrega:

- Matrizes simples de corte – 2–4 semanas

- Matrizes progressivas de complexidade moderada – 4–8 semanas

- Ferramental complexo com múltiplas estações – 8 a 16 semanas ou mais

- Peças em produção após aprovação do ferramental – 2 a 6 semanas, conforme o volume

Vários fatores podem prolongar seu cronograma além dessas estimativas:

- Alterações de projeto após a aprovação de engenharia

- Problemas de disponibilidade de materiais para ligas especiais

- Requisitos de certificação de qualidade para setores regulamentados

- Processos de inspeção e aprovação da primeira peça

- Logística de transporte, especialmente para fornecedores internacionais

Trabalhar com fornecedores que possuem capacidades internas — desde o projeto até o acabamento — pode acelerar significativamente o ciclo global. Quando um único fornecedor assume toda a responsabilidade, eliminam-se as transferências entre fornecedores e a comunicação torna-se mais simples.

Compreender esses fatores de custo e variáveis de prazo de entrega posiciona você para tomar decisões informadas sobre seus investimentos em ferramentas. No entanto, conhecer a economia envolvida é apenas uma parte da equação — selecionar o tipo correto de matriz para sua aplicação específica e encontrar o parceiro de fabricação adequado exigem uma abordagem sistemática, que exploraremos a seguir.

Selecionando a Matriz Adequada para a Sua Aplicação

Você entende a economia e os prazos de entrega — mas como você realmente navega, partindo dos seus requisitos de produção, até o tipo certo de matriz e o parceiro de fabricação ideal? É aqui que muitos compradores enfrentam dificuldades, perdendo-se em um labirinto de opções técnicas sem um quadro claro para tomada de decisão. Vamos mudar isso com uma abordagem sistemática que alinha suas necessidades específicas à solução ideal.

Correspondência entre o Tipo de Matriz e sua Aplicação

Considere a seleção da matriz como a resposta a uma série de perguntas, cada uma reduzindo suas opções até que a escolha correta fique clara. Comece com os fundamentos da sua aplicação e, em seguida, incorpore as realidades produtivas e as restrições orçamentárias.

Etapa 1: Defina o tipo de sua aplicação

O que você pretende, na verdade, realizar? Sua resposta aponta para categorias específicas de matrizes:

- Apenas operações de corte (recorte, perfuração, acabamento) → Comece com matrizes de recorte ou matrizes compostas

- Operações de Conformação (dobramento, conformação profunda, estampagem em relevo) → Considere matrizes de conformação ou matrizes compostas

- Múltiplas operações sequenciais → As matrizes progressivas tornam-se fortes candidatas

- Peças grandes com geometria complexa → Matrizes de transferência lidam com o que matrizes progressivas não conseguem

- Identificação e Rastreabilidade → Matrizes de marcação para logotipos, números de série ou códigos

Etapa 2: Considere o material da sua peça

De acordo com as orientações de engenharia da Zintilon, as propriedades do material influenciam profundamente o projeto e a seleção das matrizes. Faça a si mesmo as seguintes perguntas:

- Qual é o material que você está estampando (aço suave, inoxidável, alumínio, cobre, ligas especiais)?

- Qual é a faixa de espessura do material?

- Como a dureza e a ductilidade do material afetam sua conformabilidade?

- O material apresenta recuperação elástica significativa que exija compensação?

Aços de alta resistência e ligas de alumínio — cada vez mais comuns na redução de peso automotiva — exigem prensas com maior capacidade em toneladas e ferramentais especializados. Certifique-se de que qualquer fornecedor considerado seja capaz de atender aos seus requisitos específicos de material.

Etapa 3: Quantifique seu volume de produção

O volume de produção frequentemente determina qual tipo de matriz faz sentido economicamente:

| Volume Anual | Abordagem Recomendada | Razão |

|---|---|---|

| Abaixo de 1.000 peças | Usinagem CNC ou corte a laser | O investimento em ferramental não justifica a estampagem |

| de 1.000 a 10.000 peças | Matrizes simples de corte ou compostas | Custo moderado de ferramental diluído ao longo do volume |

| de 10.000 a 100.000 peças | Matrizes compostas ou progressivas básicas | Os ganhos de eficiência justificam o investimento em ferramental |

| mais de 100.000 peças | Matrizes progressivas ou transferíveis | A produção em alta velocidade maximiza o retorno sobre o investimento (ROI) |

Etapa 4: Especificar os requisitos de tolerância

Não especifique exigências excessivas. Tolerâncias mais rigorosas aumentam os custos sem melhorar o desempenho, caso sua aplicação não as exija. Revise seus requisitos funcionais e especifique as tolerâncias mais folgadas que ainda atendam às necessidades.

Etapa 5: Estabelecer as restrições orçamentárias

Seja realista quanto ao seu orçamento total, incluindo ferramental, produção, manutenção e possíveis iterações de projeto. Às vezes, uma matriz mais simples, com custos ligeiramente superiores por peça, faz mais sentido do que uma matriz progressiva complexa, com preços unitários mais baixos, mas um investimento inicial massivo.

Avaliação de fabricantes e parceiros de matrizes

Uma vez identificadas suas necessidades, encontrar o fabricante adequado de conjuntos de matrizes torna-se fundamental. Nem todos os fornecedores oferecem as mesmas capacidades, e a diferença entre um fornecedor satisfatório e um excelente pode impactar drasticamente o sucesso da sua produção.

Requisitos de Certificação

Para matrizes de estampagem automotiva e outras aplicações exigentes, certificações indicam capacidade real, e não apenas declarações de marketing. De acordo com TÜV SÜD , a certificação IATF 16949 aborda especificamente os requisitos de qualidade automotiva que a certificação ISO 9001 geral não cobre — incluindo prevenção de defeitos, redução da variação na cadeia de suprimentos e requisitos específicos dos clientes.

À medida que o Guia de seleção de fornecedores da Shaoyi destaca que um fornecedor que afirma ser "conforme à IATF", sem possuir efetivamente a certificação, não passou pelas rigorosas auditorias de terceira parte que garantem a conformidade com a norma. Solicite sempre os certificados vigentes e verifique sua validade.

Critérios-chave de avaliação para fabricantes de matrizes:

- Certificações de Qualidade – IATF 16949 para aplicações automotivas; ISO 9001 como mínimo para manufatura geral. Por exemplo, a Shaoyi mantém a certificação IATF 16949 para suas capacidades em matrizes de estampagem automotiva , atendendo aos requisitos de qualidade de nível OEM

- Apoio técnico – Eles conseguem otimizar seu projeto para fabricabilidade? Fornecedores qualificados fornecem feedback de DFM (Design for Manufacturability) que melhora a qualidade e reduz custos

- Capacidades de simulação CAE – Fornecedores avançados utilizam simulação para prever e evitar defeitos antes da produção física. Essa capacidade — oferecida por fabricantes como a Shaoyi — identifica virtualmente possíveis problemas de conformação, distorções por recuperação elástica (springback) e interferências nas ferramentas

- Velocidade de Prototipagem – Quando você precisa validar projetos rapidamente, a prototipagem rápida é essencial. Alguns fabricantes entregam peças protótipo em até 5 dias, acelerando significativamente seu ciclo de desenvolvimento

- Capacidades internas de matrizes – Fornecedores que mantêm matrizes internamente conseguem responder rapidamente a problemas. Enviar ferramentas para reparo externo pode levar dias ou semanas; uma oficina de ferramentas interna costuma resolver os problemas em horas

- Faixa de capacidade de prensagem – Verifique se eles possuem prensas com tonelagem adequada ao seu material e geometria. Aplicações automotivas frequentemente exigem prensas de 100 a 600+ toneladas

- Taxas de aprovação na primeira tentativa – Esta métrica revela a maturidade do processo. Fornecedores de alto desempenho alcançam taxas de aprovação na primeira tentativa superiores a 90%, reduzindo ciclos de iteração e o tempo até a produção

Perguntas a fazer aos fornecedores potenciais:

- Qual é sua taxa atual de rejeição, e você pode documentá-la?

- Você fornece documentação completa PPAP para aplicações automotivas?

- Quais ferramentas de simulação você utiliza para ensaios virtuais de matrizes?

- Você é capaz de gerenciar nosso projeto desde o protótipo até a produção em massa?

- Qual é seu prazo médio entre a aprovação do projeto e a entrega do primeiro artigo?

- Como você gerencia a manutenção e a reforma de matrizes?

Considerações sobre Matrizes Personalizadas para Estampagem de Metais

Quando sua aplicação exigir uma matriz personalizada para estampagem de metais, em vez de soluções prontas, diversos fatores adicionais entram em jogo para o sucesso da estampagem de peças metálicas:

- Colaboração em design – Os melhores resultados surgem quando as equipes de engenharia dos fornecedores trabalham em conjunto com seus designers desde a fase conceitual, e não após a finalização dos desenhos

- Fornecimento de Materiais – Para estampagem metálica automotiva personalizada, verifique se seu fornecedor possui relacionamentos com usinas de materiais confiáveis e é capaz de garantir alocações mesmo durante períodos de volatilidade de mercado

- Escalabilidade – Seus volumes podem aumentar. Certifique-se de que seu parceiro consiga escalar desde as primeiras produções até a produção em volume total sem exigir novos investimentos em ferramentais

- Considerações Geográficas – Embora fornecedores offshore possam oferecer preços unitários mais baixos, considere prazos de entrega, dificuldades de comunicação, custos de frete e riscos na cadeia de suprimentos para uma análise completa do custo total ao chegar ao destino

A lacuna entre fornecedores que simplesmente cotam preços baixos e aqueles que entregam ferramentas confiáveis e de alta qualidade pode significar a diferença entre uma introdução suave da produção e atrasos onerosos. Especificamente para aplicações de matrizes de estampagem automotiva, estabelecer parceria com fabricantes que compreendem os requisitos dos fabricantes de equipamentos originais (OEM) — e que conseguem demonstrar capacidades comprovadas por meio de certificações, ferramentas de simulação e métricas de qualidade documentadas — reduz riscos enquanto melhora os resultados.

Com um quadro claro para seleção de matrizes e avaliação de fornecedores em mãos, você está posicionado para tomar decisões com segurança. Contudo, o setor de estampagem continua evoluindo — compreender para onde a tecnologia se dirige ajuda-o a se preparar para futuras oportunidades e a realizar investimentos que permaneçam relevantes à medida que as capacidades avançam.

Tomando Decisões Confiáveis sobre Matrizes

Você percorreu todo o cenário das matrizes de estampagem metálica — desde a compreensão dos conceitos fundamentais até a avaliação de fornecedores e a resolução de problemas comuns. Agora é hora de sintetizar essas percepções em etapas práticas que impulsionem seus projetos para frente. Seja você um iniciante na exploração de opções ou alguém que busca otimizar operações já existentes, as decisões que tomar sobre as ferramentas moldarão seu sucesso produtivo nos próximos anos.

Principais Conclusões para o Sucesso na Seleção de Matrizes

Ao longo deste guia, surgiram diversos pontos críticos de decisão que distinguem operações bem-sucedidas de estampagem das frustrantes:

A matriz ideal de estampagem metálica não é a opção mais barata nem a mais sofisticada — é aquela que atende exatamente aos requisitos específicos da sua aplicação, aos volumes de produção e aos padrões de qualidade, ao mesmo tempo em que oferece o menor custo total de propriedade.

Eis o que mais importa ao fazer sua seleção:

- Alinhe o tipo de matriz à aplicação – As matrizes progressivas destacam-se na produção em grande volume de peças complexas; as matrizes compostas garantem precisão em lotes médios; as matrizes de transferência lidam com conjuntos grandes e intrincados

- A compatibilidade do material determina a durabilidade – Aços-ferramenta premium e o tratamento térmico adequado estendem drasticamente a vida útil da matriz, especialmente ao estampar materiais abrasivos ou de alta resistência

- Especifique as tolerâncias com sabedoria – Especificar tolerâncias excessivamente rigorosas gera desperdício de recursos; especificá-las de forma insuficiente causa problemas de qualidade. Defina primeiro os requisitos funcionais e, em seguida, determine as tolerâncias mais folgadas que atendam às necessidades

- O volume determina a viabilidade econômica – A estampagem torna-se economicamente vantajosa acima de 10.000 peças por ano; abaixo desse limiar, processos alternativos frequentemente apresentam custos menores

- As capacidades do fornecedor são fundamentais – Certificações como IATF 16949, ferramentas de simulação CAE e métricas de qualidade documentadas distinguem parceiros confiáveis de fornecedores arriscados

Tendências Emergentes que Moldam o Futuro

A indústria de estampagem de precisão continua evoluindo rapidamente. De acordo com a análise setorial da Step Metalwork, várias tendências estão remodelando o que é possível com estampagens metálicas personalizadas:

Materiais avançados estão ampliando as possibilidades

A demanda por aços de alta resistência, ligas de alumínio e titânio continua crescendo — especialmente em aplicações automotivas e aeroespaciais, onde a redução de peso é fundamental. Esses materiais exigem projetos de matrizes mais sofisticados e aços para ferramentas mais resistentes, mas permitem a fabricação de componentes que anteriormente eram impossíveis de produzir de forma economicamente viável.

O projeto orientado por simulação está se tornando padrão

Como A pesquisa da Altair indica , o projeto orientado por simulação para fabricação (SDfM) fornece insights diretamente às mãos dos projetistas de produtos, permitindo detectar e corrigir falhas de projeto precocemente. Essa abordagem reduz ciclos de tentativa e erro, evita defeitos dispendiosos em ensaios de matrizes e acelera o tempo até a produção. Ensaios virtuais de matrizes agora conseguem prever o fluxo de material, o comportamento de recuperação elástica (springback) e possíveis problemas de conformação antes que qualquer aço seja usinado.

Automação e Integração à Indústria 4.0

As operações modernas de estampagem incorporam cada vez mais robótica, monitoramento em tempo real e análise de dados. Essas tecnologias melhoram a consistência, reduzem erros humanos e permitem manutenção preditiva, evitando paradas não programadas. Ao avaliar um fornecedor de ferramentas para estampagem de metais, pergunte sobre suas capacidades de automação e integração digital.

A prototipagem mais rápida acelera o desenvolvimento

A lacuna entre conceito e produção continua diminuindo. Alguns fabricantes agora entregam peças protótipo em dias, em vez de semanas, permitindo iterações rápidas de projeto antes do compromisso com as ferramentas de produção. Essa capacidade é particularmente valiosa ao desenvolver novos produtos para mercados competitivos, onde o tempo de lançamento no mercado determina o sucesso.

Seus Próximos Passos Adiante

Para onde você vai a partir daqui? Seu caminho depende da etapa em que você se encontra no processo:

Se você ainda está pesquisando opções:

- Documente minuciosamente os requisitos da sua aplicação — geometria da peça, material, volumes e tolerâncias

- Identifique se você precisa de matrizes industriais de estampagem para produção ou de matrizes de marcação para identificação

- Considere se um conjunto de carimbos numéricos ou uma matriz de marcação personalizada atende melhor às suas necessidades de rastreabilidade

- Pesquise potenciais fornecedores e verifique se suas certificações atendem aos requisitos do seu setor

Se você está pronto para solicitar orçamentos:

- Prepare desenhos completos com especificações de material e indicações de tolerância

- Especifique as expectativas de volume anual e projeções potenciais de crescimento

- Pergunte aos fornecedores sobre suas capacidades de simulação CAE e suas taxas de aprovação na primeira tentativa

- Solicite referências de clientes com aplicações semelhantes

- Avalie o custo total de propriedade, não apenas o preço unitário

Se você estiver otimizando operações existentes:

- Implemente programas de manutenção preventiva para prolongar a vida útil das matrizes e reduzir paradas não planejadas

- Revise os parâmetros do seu conjunto de estampagem — folgas, tonelagem e taxas de alimentação — em busca de oportunidades de otimização

- Considere se materiais avançados para matrizes ou revestimentos poderiam reduzir a frequência de manutenção

- Avalie se ferramentas de simulação poderiam melhorar seu processo de projeto para produção

Para aqueles que buscam acelerar a produção automotiva com parceiros certificados de manufatura, a Shaoyi oferece uma solução abrangente. Seu time de engenharia combina a certificação IATF 16949 com simulações avançadas por CAE para prevenção de defeitos, entregando prototipagem rápida em até 5 dias e mantendo uma taxa de aprovação na primeira tentativa de 93%. Seja para matrizes de estampagem de precisão destinadas a novos programas ou para otimização de ferramentas em processos produtivos já existentes, suas capacidades em matrizes de estampagem automotiva oferecem ferramentas de custo eficaz e alta qualidade, adaptadas às normas dos fabricantes originais (OEM).

As decisões sobre matrizes de estampagem que você tomar hoje influenciarão a qualidade da sua produção, os custos e a competitividade nos próximos anos. Com o conhecimento adquirido neste guia — compreendendo os tipos de matrizes, os processos de fabricação, a seleção de materiais, as técnicas de solução de problemas e os critérios de avaliação de fornecedores — você estará preparado para tomar essas decisões com segurança.

Perguntas Frequentes Sobre Matrizes de Estampagem em Metal

1. Quais são os diferentes tipos de matrizes de estampagem?

Os principais tipos incluem matrizes progressivas para produção contínua em grande volume, matrizes de transferência para peças grandes e complexas, matrizes compostas para operações múltiplas simultâneas e matrizes de marcação para fins de identificação. As matrizes progressivas avançam por estações sequenciais a velocidades de até 1.500 golpes por minuto, enquanto as matrizes de transferência movem peças individuais entre estações separadas para montagens intrincadas. As matrizes compostas realizam corte, dobramento e conformação em um único golpe, tornando-as ideais para componentes de tamanho médio que exigem precisão excepcional.

2. Quanto custa a estampagem personalizada de metal?

Os custos das matrizes personalizadas para estampagem de metais variam de 15.000 a mais de 50.000 USD, dependendo da complexidade, dimensões, seleção de materiais e requisitos de tolerância. Os principais fatores que influenciam o custo incluem a complexidade da matriz, graus superiores de aço para ferramentas, especificações rigorosas de tolerância e volume previsto de produção. Embora o investimento inicial em ferramental seja significativo, o custo por peça diminui drasticamente com o aumento do volume: ao distribuir uma matriz de 30.000 USD por 100.000 peças, o acréscimo por peça é de apenas 0,30 USD, comparado a 60 USD por peça para um lote de 500 peças. Fabricantes como a Shaoyi oferecem ferramental certificado conforme a norma IATF 16949, com prototipagem rápida em 5 dias, auxiliando na validação dos projetos antes do investimento total em produção.

3. Por quanto tempo duram as matrizes para estampagem de metais?

Matrizes progressivas bem projetadas para estampagem de aço-macio podem entregar 1–2 milhões de ciclos antes da manutenção majoritária, enquanto a mesma matriz trabalhando com aço inoxidável abrasivo pode necessitar de atenção após 500.000 ciclos. A durabilidade da matriz depende da qualidade do aço para ferramentas, da dureza do material da peça trabalhada, da velocidade de produção, das práticas de manutenção e da lubrificação adequada. Aços para ferramentas premium, como o D2 tratado termicamente para 58–62 HRC, aumentam significativamente a vida útil, e inserções de carboneto em locais de alto desgaste podem ainda mais melhorar a durabilidade em aplicações exigentes.

4. Quais tolerâncias a estampagem de metais pode atingir?

Operações de estampagem metálica de alta precisão podem manter tolerâncias dimensionais de ±0,002 polegadas para furos e bordas, com algumas aplicações atingindo ±0,001 polegadas. Contudo, as tolerâncias alcançáveis variam conforme o tipo de material, a geometria da peça, a espessura do material e o volume de produção. Materiais mais macios, como o alumínio, permitem um controle mais rigoroso do que aços inoxidáveis elásticos, e formas complexas com múltiplas dobras acumulam maior variação. Especificar as tolerâncias mais folgadas compatíveis com os requisitos funcionais ajuda a controlar os custos sem comprometer a qualidade.

5. Quais certificações devo procurar em um fabricante de matrizes de estampagem?

A certificação ISO 9001:2015 demonstra um sistema documentado de gestão da qualidade, enquanto a IATF 16949 é essencial para aplicações automotivas — abrangendo prevenção de defeitos, redução da variabilidade na cadeia de suprimentos e requisitos específicos dos fabricantes de equipamentos originais (OEM). A ISO 13485:2016 trata das normas para a fabricação de dispositivos médicos. Além das certificações, avalie as capacidades de simulação por CAE para testes virtuais de matrizes, as taxas de aprovação na primeira tentativa (os melhores desempenhos superam 90%), as capacidades internas de fabricação de ferramentas e as opções de prototipagem rápida. Certificações verificadas por auditorias de terceiros fornecem evidência objetiva de uma capacidade de fabricação genuína.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —