Corte a Laser em Chapas de Aço: Corrija Resíduos, Rebarbas e Bordas Irregulares Rapidamente

O Que É o Corte a Laser de Chapa de Aço e Por Que Isso é Importante

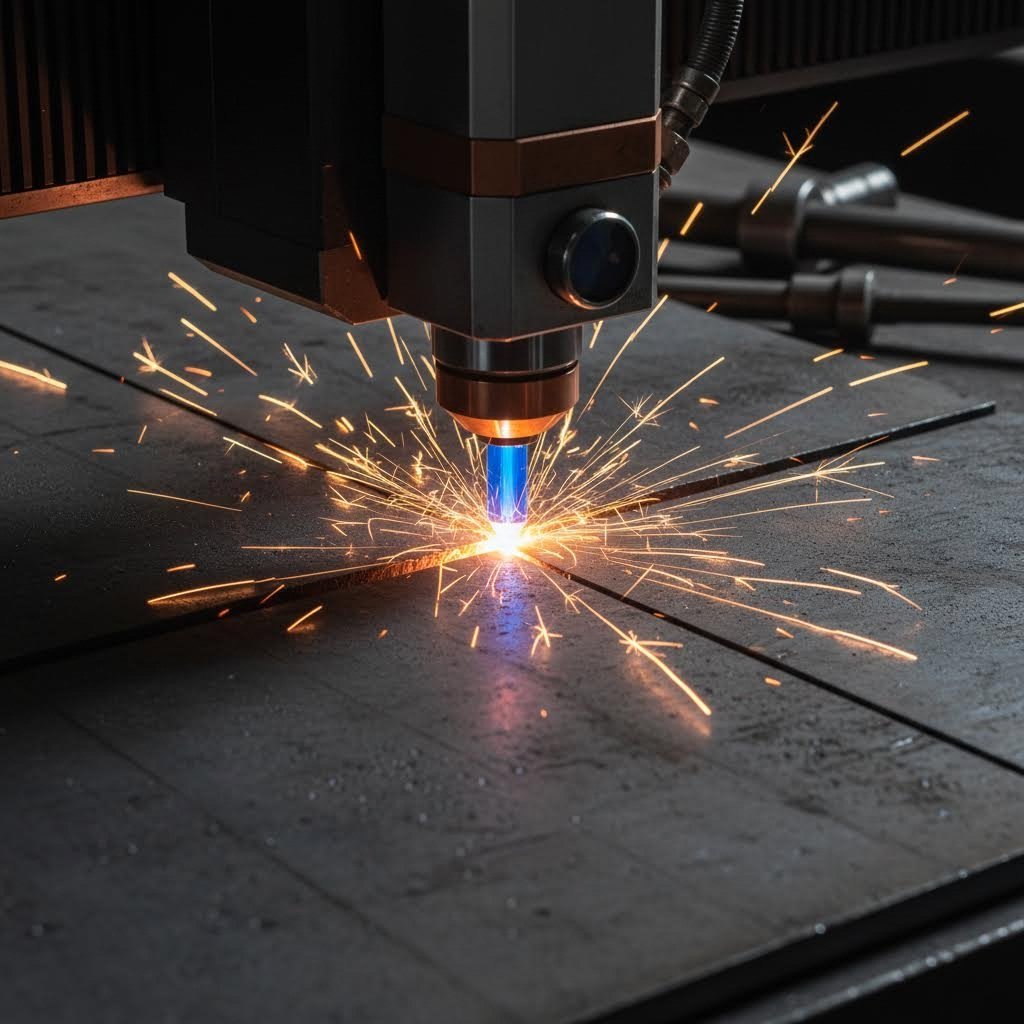

Imagine um feixe de luz tão precisamente focado que consegue cortar chapas metálicas como uma faca quente cortando manteiga. É exatamente isso que acontece quando você está trabalhando com corte a laser de chapa de aço esse processo utiliza um feixe de laser concentrado e de alta energia para derreter, queimar ou vaporizar o aço ao longo de um caminho de corte programado. O resultado? Cortes limpos e precisos que os métodos tradicionais simplesmente não conseguem igualar.

Um cortador a laser gera temperaturas que atingem aproximadamente 3.000 °C no ponto focal, segundo a documentação técnica da Minifaber. Esse calor intenso, concentrado em um diâmetro incrivelmente pequeno, permite uma precisão geométrica excepcional, mesmo em perfis complexos. Mas eis o que torna o aço em chapa particularmente adequado para esta tecnologia: chapas metálicas mais finas absorvem a energia do laser com maior eficiência e dissipam o calor mais rapidamente do que materiais de aço em placas mais espessas, resultando em bordas mais limpas e mínima distorção.

Como a Energia Laser Transforma o Aço em Chapa

Quando um feixe de laser atinge uma superfície de aço, algo fascinante acontece ao nível molecular. Os fótons concentrados transferem sua energia diretamente aos átomos dentro da rede cristalina do aço. De acordo com pesquisas da Universidade Técnica Tcheca em Praga, essa transferência de energia faz com que os átomos oscilem com amplitude crescente até se soltarem das suas ligações na rede.

Aqui está a explicação simplificada:

- Absorção de Energia: Os átomos de aço absorvem energia dos fótons, causando um aumento rápido da temperatura

- Disrupção da rede cristalina: As ligações atômicas enfraquecem quando a amplitude da oscilação excede o parâmetro da rede

- Remoção do material: O aço funde (para corte) ou vaporiza (para micromilhagem), dependendo da intensidade da energia e da velocidade de corte

A resistência à tração do aço laminado na verdade favorece você durante este processo. A integridade estrutural do material faz com que a zona afetada pelo calor permaneça localizada, evitando deformações que frequentemente afligem materiais mais espessos.

A Ciência por Trás do Corte Preciso de Aço

O que diferencia o corte a laser dos métodos tradicionais de fabricação de metais? A densidade de potência do laser é extraordinariamente alta, e não há contato físico algum entre a cabeça de corte e a sua peça. Isso elimina completamente o desgaste da ferramenta e significa que as chapas metálicas não sofrem força mecânica durante o corte.

O processo depende de sistemas CNC que gerenciam todos os parâmetros com precisão: velocidade de avanço, potência do laser, foco do feixe e fluxo de gás auxiliar. Equipamentos modernos podem alcançar uma precisão de corte comparável às tolerâncias mais rigorosas da fabricação, tornando-o ideal para desde painéis decorativos intrincados até componentes automotivos de alta precisão.

Ao longo deste artigo, você descobrirá exatamente como otimizar suas operações de corte a laser. Abordaremos a seleção entre laser de fibra e CO2, compatibilidade com tipos de aço, escolhas de gás auxiliar que a maioria dos concorrentes ignora completamente e solução prática de problemas comuns, como rebarbas, bordas irregulares e escória. Seja você responsável por uma pequena oficina de fabricação ou por uma produção em larga escala, encontrará orientações práticas para melhorar a qualidade e a eficiência dos seus cortes.

Laser de Fibra vs Laser CO2 para Aplicações em Aço

Então você decidiu investir em corte a laser de aço para suas necessidades de fabricação. Aqui vai a pergunta de um milhão de dólares: você deve optar por uma máquina de corte a laser de fibra ou permanecer com a tecnologia tradicional a CO2? A resposta depende inteiramente do que você está cortando, da espessura do material e do seu orçamento operacional de longo prazo.

A diferença fundamental reside no comprimento de onda. Um cortador a laser de fibra emite luz em aproximadamente 1,06 mícrons (1.064 nm), enquanto os lasers a CO2 operam em 10,6 mícrons. Essa diferença de dez vezes afeta drasticamente a forma como o aço absorve a energia do laser. De acordo com Laser Photonics , os metais absorvem várias vezes mais luz de um laser de fibra do que de um laser a CO2 em potências equivalentes. Isso significa que seu laser de fibra trabalha mais com menos entrada elétrica.

Vantagens do Laser de Fibra para Aço de Pouca Espessura

Quando você está trabalhando com aço de espessura fina a média, um cortador a laser para metal alimentado por tecnologia a fibra oferece vantagens claras. O comprimento de onda mais curto cria um ponto de foco menor e mais preciso, o que se traduz diretamente em tolerâncias mais rigorosas e larguras de corte mais estreitas. Você notará bordas mais limpas em cortes intricados e zonas afetadas pelo calor reduzidas, o que poderia distorcer componentes delicados.

Aqui está o que torna os lasers de fibra destacados para chapas de aço:

- Taxas superiores de absorção: O aço absorve prontamente o comprimento de onda de 1,06 mícron, maximizando a eficiência do corte

- Maior precisão: O feixe concentrado produz componentes com contornos finos e tolerâncias rigorosas

- Melhor tratamento de metais reflexivos: Sistemas modernos de fibra incluem proteção contra reflexão para materiais como aço inoxidável

- Redução dos custos operacionais: As taxas de eficiência frequentemente excedem 90%, comparadas aos apenas 5-10% dos sistemas a CO2

Uma máquina de corte a laser de metal que utiliza tecnologia a fibra geralmente oferece de 3 a 5 vezes a produtividade de equipamentos CO2 de capacidade semelhante em trabalhos adequados, segundo a comparação técnica da Xometry. Esse aumento de produtividade resulta da maiores velocidades de corte em materiais finos aliadas ao tempo de inatividade reduzido.

Quando os Lasers CO2 São Adequados para Corte de Aço

Isso significa que os lasers CO2 estão obsoletos? Nem tanto. Ao cortar chapas de aço mais espessas, superiores a 10-20 mm, a tecnologia CO2 ainda se mantém competitiva. Os operadores frequentemente adicionam gás auxiliar de oxigênio para acelerar os cortes em materiais com até 100 mm de espessura. O comprimento de onda mais longo também torna os lasers CO2 a opção melhor se sua oficina trabalha com materiais mistos, incluindo não metálicos como acrílico ou madeira além do trabalho com aço.

A diferença no custo inicial é substancial. Uma máquina de corte a laser para metal utilizando tecnologia a fibra pode custar de 5 a 10 vezes mais que equipamentos equivalentes a CO2. No entanto, os lasers de fibra normalmente oferecem até 10 vezes a vida útil funcional, frequentemente relatada em 25.000+ horas de funcionamento. Essa longevidade, combinada com um consumo de energia drasticamente menor, geralmente torna o laser de fibra o investimento mais vantajoso a longo prazo para operações dedicadas de corte de aço.

Considere esta comparação detalhada ao selecionar seu laser para máquina de corte:

| Parâmetro | Laser de fibra | Laser CO2 |

|---|---|---|

| Espessura Ótima de Aço | Até 20 mm (melhor abaixo de 12 mm) | 10-100+ mm com assistência de oxigênio |

| Velocidade de Corte (Aço Fino) | 3-5 vezes mais rápido que o CO2 | Mais lenta em materiais finos |

| Qualidade da Borda | Precisão superior, fenda estreita | Boa qualidade, fenda mais larga |

| Eficiência energética | Acima de 90% | 5-10% |

| Custos operacionais | Baixo consumo de eletricidade, consumíveis mínimos | Alto consumo de energia, necessidade de recargas de gás |

| Requisitos de manutenção | Mínima manutenção, design estado sólido | Alinhamento regular do espelho, reposição de gás |

| Investimento Inicial | 5-10 vezes superior ao CO2 | Custo inicial mais baixo |

| Expectativa de Vida Útil | mais de 25.000 horas de funcionamento | ~2.500 horas de trabalho |

Para oficinas focadas principalmente em chapas de aço com menos de 12 mm, um cortador a laser de fibra representa a opção claramente superior. A combinação de velocidade, precisão e eficiência operacional justifica o investimento inicial mais elevado. No entanto, se o seu trabalho envolve regularmente chapas mais espessas ou diversos tipos de materiais, um sistema a CO2 ou até uma abordagem híbrida poderá ser mais adequado.

Agora que você entende as opções de tecnologia a laser, vamos analisar como diferentes tipos de aço interagem com esses sistemas de corte e quais parâmetros produzem os melhores resultados para cada tipo de material.

Compatibilidade de Tipos de Aço e Seleção de Material

Já se perguntou por que seus parâmetros de corte a laser funcionam perfeitamente em uma chapa de aço, mas produzem resultados terríveis em outra? O segredo está em entender como diferentes tipos de aço interagem com a energia do laser. Cada tipo de aço possui propriedades únicas que influenciam diretamente a velocidade de corte, a qualidade da borda e a seleção de parâmetros. Vamos analisar o que você precisa saber para obter cortes limpos e consistentes em aço carbono, chapas de aço inoxidável e chapas metálicas galvanizadas.

A composição do material é mais importante do que a maioria dos operadores percebe. Os elementos de liga no aço afetam a condutividade térmica, a refletividade e o comportamento de fusão. De acordo com A documentação técnica da Longxin Laser , calibrar e salvar conjuntos de parâmetros para cada combinação de material e espessura é onde as oficinas rapidamente ganham repetibilidade. Pule este passo, e você gastará muito mais tempo solucionando defeitos que uma seleção adequada de material teria evitado.

Características de Corte do Aço Carbono

O aço carbono é o cavalo de batalha das operações de corte a laser. A sua composição relativamente simples torna-o previsível e fácil de cortar. A estrutura de ferro-carbono absorve eficientemente a energia do laser, permitindo velocidades de corte mais rápidas e menores requisitos de potência em comparação com ligas especiais.

Aqui estão os graus de aço carbono mais comuns que você encontrará:

- Aço Estrutural A36: Excelente compatibilidade com laser; ideal para fabricação geral e componentes estruturais

- aço Baixo Carbono 1018: Corta limpo com mínimo resíduo; preferido para peças de precisão que exigem usinagem secundária

- aço Médio Carbono 1045: Requer velocidades ligeiramente mais baixas devido ao maior teor de carbono; produz peças fortes e resistentes ao desgaste

- aço Liga 4140: A maior dureza exige um controle cuidadoso do calor; excelente para aplicações de alta tensão

Os lasers de fibra lidam excepcionalmente bem com chapas de aço carbono. A baixa refletividade do material significa transferência máxima de energia para a zona de corte . Ao cortar com gás auxiliar oxigênio, ocorre uma reação exotérmica que na verdade adiciona energia ao processo de corte, permitindo velocidades mais altas em materiais mais espessos. Isso torna o aço carbono a opção mais econômica para produções em grande volume.

Considerações sobre Aço Inoxidável e Ligas Especiais

A chapa de aço inoxidável apresenta um conjunto diferente de desafios. O teor de cromo que confere resistência à corrosão também aumenta a refletividade e altera o comportamento térmico. Normalmente será necessário reduzir as velocidades de corte em 20-30% comparado ao aço carbono de espessura equivalente.

Principais classes de aço inoxidável para corte a laser incluem:

- aço inoxidável 304: Classe mais comum; excelente resistência à corrosão; corta bem com gás auxiliar nitrogênio para bordas livres de óxido

- aço inoxidável 316: Resistência superior à corrosão para aplicações marinhas e químicas; ligeiramente mais desafiador devido ao teor de molibdênio

- aço inoxidável 430: Liga ferrítica com boa conformabilidade; alternativa de menor custo quando não é necessária resistência extrema à corrosão

- aço Inoxidável 201: Opção econômica; teor mais alto de manganês pode afetar a qualidade da borda

Diferentemente do aço carbono, o aço inoxidável em chapa requer gás auxiliar de nitrogênio para obter bordas limpas e livres de óxidos, adequadas para aplicações visíveis ou soldagem. O corte com oxigênio é possível, mas deixa uma camada escura de óxido que geralmente exige acabamento secundário.

O aço galvanizado apresenta complicações únicas. O revestimento de zinco vaporiza em temperaturas mais baixas do que o aço, gerando fumos e potencialmente interferindo no corte. De acordo com A documentação de segurança da Kirin Laser , máquinas modernas a laser de fibra lidam bem com materiais e revestimentos reflexivos quando configuradas corretamente. Um laser de fibra de alta potência pode cortar aço galvanizado com espessura de até 20 mm, mas a qualidade ideal é normalmente observada em espessuras de 12 mm ou inferiores.

Os desafios relacionados à refletividade dos revestimentos galvanizados exigem precauções específicas. Certifique-se sempre de ter ventilação adequada, pois os vapores de zinco são perigosos se inalados repetidamente. Os lasers de fibra modernos incluem proteção contra reflexão reversa, que evita danos causados pela superfície altamente reflexiva do zinco. Você também pode notar uma formação ligeiramente maior de rebarbas em comparação com o aço não revestido, exigindo ajustes nos parâmetros para compensar.

Ao selecionar materiais para o seu projeto, considere como diferentes graus se comparam à chapa de alumínio em termos de compatibilidade com laser. Embora a chapa de alumínio seja cortada limpidamente com lasers de fibra, ela exige parâmetros totalmente diferentes devido à sua alta condutividade térmica. As chapas de aço geralmente oferecem resultados mais previsíveis em uma faixa mais ampla de configurações de potência, tornando-as preferíveis para oficinas sem grande experiência em otimização de parâmetros.

Compreender essas diferenças entre materiais estabelece a base para o nosso próximo tópico crítico: como a seleção do gás auxiliar afeta drasticamente a qualidade do corte e o acabamento da borda em todas essas variantes de aço.

Seleção do Gás Auxiliar e Otimização da Qualidade do Corte

Aqui está uma pergunta que separa operações amadoras de corte a laser em chapas metálicas de resultados profissionais: qual gás você está soprando através daquela bocal? A seleção do gás auxiliar é, sem dúvida, o fator mais negligenciado no corte a laser de chapas metálicas, ainda que determine diretamente se você passará horas removendo rebarbas ou entregará peças prontas para montagem direto da máquina.

Os gases auxiliares desempenham três funções críticas durante o corte a laser de metais. Primeiro, eles expulsam fisicamente o material fundido da zona de corte. Segundo, controlam as reações de oxidação na borda de corte. Terceiro, influenciam a dinâmica térmica em todo o processo de corte. De acordo com A documentação técnica da Pneumatech , o tipo de gás utilizado pode determinar se um corte será limpo e livre de oxidação ou potencializado por uma reação exotérmica para um processamento mais rápido.

Seleção de Gás Auxiliar Nitrogênio vs Oxigênio

Escolher entre nitrogênio e oxigênio não se trata de qual gás é "melhor". Trata-se de associar o gás ao seu material e aos requisitos de qualidade. Cada opção cria condições de corte fundamentalmente diferentes que afetam desde a aparência da borda até a velocidade de corte.

Corte com Oxigênio: Velocidade e Potência para Aço Carbono

Quando o oxigênio atinge o aço carbono em estado líquido, algo poderoso acontece. O oxigênio reage com o ferro no aço, criando uma reação exotérmica que adiciona energia térmica significativa ao processo de corte. De acordo com O guia técnico da Bodor Laser , o oxigênio realiza aproximadamente 60 por cento do trabalho de corte no aço carbono, apoiando o feixe laser com energia térmica adicional.

Esse impulso exotérmico permite velocidades de corte mais rápidas e a capacidade de cortar materiais mais espessos do que a potência do laser sozinha permitiria. No entanto, há uma compensação: a reação de oxidação deixa bordas mais ásperas e oxidadas, que podem exigir pós-processamento em aplicações que requerem acabamentos limpos.

Corte a Nitrogênio: Bordas Limpas para Aço Inoxidável e Alumínio

O nitrogênio adota uma abordagem completamente diferente. Como um gás inerte, ele cria uma atmosfera não reativa ao redor da zona de corte, impedindo totalmente a oxidação. O resultado? Bordas limpas, livres de óxidos, com qualidade visual superior, que muitas vezes não exigem acabamento secundário.

Para o corte a laser de chapas metálicas feitas de aço inoxidável, alumínio ou outros materiais não ferrosos, o nitrogênio é a escolha preferida. A ausência de oxidação elimina a necessidade de desbaste, limpeza ou outras etapas de pós-processamento. Isso torna o nitrogênio ideal para componentes visíveis, peças destinadas à soldagem e qualquer aplicação onde os padrões estéticos sejam importantes.

A contrapartida? O corte a nitrogênio depende exclusivamente da energia térmica do feixe a laser. Sem a reação exotérmica fornecida pelo oxigênio, as velocidades de corte são tipicamente mais baixas, e pode ser necessário um maior poder do laser para materiais de espessura equivalente.

| Parâmetro | Azoto | Oxigênio | Ar Comprimido |

|---|---|---|---|

| Aplicações em Aço | Aço inoxidável, alumínio, aço galvanizado | Aço carbono, aço doce | Aço carbono fino, aço inoxidável fino |

| Características da borda | Acabamento limpo, livre de óxidos, brilhante prateado | Oxidado, bordas mais escuras, pode necessitar acabamento | Parcialmente oxidado, possíveis rebarbas |

| Impacto na Velocidade de Corte | Mais lento (processo térmico apenas) | Mais rápido (reação exotérmica adiciona energia) | Velocidade moderada |

| Faixa de Espessura Ótima | Todas as espessuras (melhor para finas-médias) | 6 mm e acima para aço carbono | Até ~6 mm |

| Considerações sobre Custos | Custo mais alto de gás, menor pós-processamento | Custo mais baixo de gás, possíveis custos de acabamento | Menor custo, possibilidade de geração no local |

Impacto da Pressão do Gás na Qualidade da Borda

Selecionar o gás correto é apenas metade da equação. A pressão do gás afeta drasticamente a qualidade do corte, a formação de rebarbas e o acabamento da borda. Erre neste ponto, e mesmo a escolha correta do gás não salvará suas peças de defeitos.

O corte a nitrogênio com alta pressão apresenta um exemplo perfeito. Pesquisas do TWI (The Welding Institute) demonstraram que bocais especialmente desenvolvidos, combinados com gás de alta pressão, produzem bordas de corte limpas e livres de rebarbas em aço inoxidável. O mecanismo principal? Um jato de gás em alta velocidade expulsa imediatamente o metal fundido da zona de corte logo após o laser derretê-lo. Essa remoção contínua e instantânea do material fundido evita a aderência de rebarbas e a transferência lateral de calor.

No entanto, há um problema: o alto consumo de gás aumenta significativamente os custos operacionais. A pesquisa da TWI descobriu que muitas oficinas evitavam técnicas de corte de alta pressão porque os custos com gás superavam as economias obtidas com a eliminação do pós-processamento. A solução reside em designs otimizados de bicos que mantêm a qualidade do corte enquanto reduzem o desperdício de gás.

Diretrizes práticas de pressão:

- Oxigênio de baixa pressão (0,5-1 bar): Corte padrão de aço carbono; velocidades mais rápidas, mas potencial para acúmulo de óxido

- Nitrogênio de alta pressão (8-20 bar): Aço inoxidável e alumínio; proporciona bordas livres de óxido quando configurado corretamente

- Ar de média pressão (4-8 bar): Opção econômica para materiais finos onde a qualidade da borda é menos crítica

Quando operações a laser de corte de metais produzem rebarbas ou bordas ásperas inesperadas, a pressão do gás é frequentemente o culpado. Pressão insuficiente não consegue expelir o material fundido rapidamente o suficiente, permitindo que ele se ressolidifique na borda do corte. Pressão excessiva desperdiça gás sem melhorar a qualidade e pode até causar turbulência que interrompe o corte.

Solução de problemas relacionados à pressão:

- Escória na parte inferior de aço carbono espesso: Reduza a velocidade de corte, abaixe o ponto focal e aumente a pressão do gás para otimizar a reação de oxidação

- Escória projetada aderindo à superfície: Eleve o ponto focal e reduza a pressão do gás para diminuir respingos

- Rebarbas em aço inoxidável: Abaxe o ponto focal, aumente o diâmetro do bico e reduza o ciclo de trabalho para obter bordas mais limpas

A interação entre os parâmetros do laser e o gás de assistência cria um sistema em que pequenos ajustes geram grandes diferenças de qualidade. Para aplicações de corte a laser em chapas metálicas que exigem resultados consistentes, documente suas configurações ideais de pressão para cada combinação de tipo de material e espessura. Essa biblioteca de referência torna-se inestimável ao alternar entre trabalhos ou treinar novos operadores.

Com sua estratégia de gás de assistência ajustada, o próximo passo é compreender os defeitos comuns de corte e como eliminá-los antes que desperdicem material e tempo de produção.

Defeitos Comuns de Corte e Soluções de Solução de Problemas

Você já otimizou seu tipo de laser, selecionou o grau adequado de aço e ajustou as configurações do gás de assistência. Ainda assim, suas peças saem da mesa com bordas ásperas, rebarba teimosa aderida à parte inferior ou estrias indesejáveis percorrendo a superfície do corte. O que está errado?

A verdade é que, mesmo operações de corte a laser em metal perfeitamente configuradas enfrentam defeitos. A diferença entre um operador frustrado e um profissional qualificado está em compreender por que esses defeitos ocorrem e como eliminá-los de forma sistemática. De acordo com A documentação de controle de qualidade da Halden , defeitos comuns no corte a laser, como rebarbas, escória e marcas de queima, podem comprometer a qualidade do produto, mas identificar as causas raiz e implementar soluções adequadas garante cortes mais suaves e resultados consistentes.

Vamos definir claramente o que é escória antes de aprofundar: trata-se do metal fundido que se ressolidifica e adere à borda inferior do seu corte. Diferentemente das rebarbas, que se formam na superfície superior, a escória acumula-se onde a gravidade puxa o material derretido para baixo. Ambos os defeitos têm causas semelhantes, mas exigem abordagens corretivas diferentes.

Identificação e Prevenção da Formação de Escória

A escória é talvez o defeito mais frustrante porque transforma uma operação rápida de corte a laser em um trabalho de limpeza intensivo. Quando você vê glóbulos de metal endurecido aderidos à parte inferior das suas peças, está assistindo a uma falha na eficiência da expulsão do material fundido. O laser derreteu o aço corretamente, mas o material fundido não foi expulso rapidamente o suficiente antes de ressolidificar.

O que causa a formação de escória? A resposta está no equilíbrio delicado entre a entrada de energia e a remoção do material. Guia de solução de problemas da ADHMT , a qualidade do corte depende do equilíbrio entre acoplamento de energia (quão eficientemente a energia do laser é absorvida) e eficiência na expulsão do material fundido (quão eficazmente o gás auxiliar remove o material fundido).

Causas Principais de Escória:

- Velocidade de Corte Excessiva: O cortador de metal se move antes que o gás auxiliar consiga expelir completamente o material fundido, deixando resíduos que endurecem na borda inferior

- Pressão Insuficiente de Gás: O fluxo de gás de baixa velocidade não consegue remover rapidamente o material fundido, permitindo a adesão antes da expulsão completa

- Posição de Foco Incorreta: Um ponto de foco definido muito alto ou muito baixo cria uma piscina de fusão mais ampla, que é mais difícil de remover com eficiência

- Potência excessiva do laser: Energia em excesso gera mais material fundido do que o fluxo de gás consegue manipular

- Ópticas Contaminadas: Lentes sujas dispersam o feixe, reduzindo a densidade de energia na zona de corte

Evitar rebarbas exige ajuste sistemático de parâmetros. Comece verificando a posição do foco utilizando um teste de rampa em material descartado. Em seguida, otimize a relação entre velocidade de corte e pressão do gás. Para aços carbono mais espessos, abaixar o ponto focal e aumentar a pressão do gás frequentemente elimina escórias persistentes. Para aço inoxidável, tente aumentar o diâmetro do bocal e reduzir o ciclo de trabalho.

Formação de rebarba e soluções:

As rebarbas formam-se quando o material fundido não se desprende limpidamente da borda superior do corte. Diferentemente da escória, as rebarbas resultam principalmente de um desequilíbrio entre a velocidade de corte e a potência do laser no ponto de entrada do corte. De acordo com a análise técnica da Halden, cortar muito lentamente causa aquecimento excessivo, enquanto alta potência sem ajustes correspondentes de velocidade produz acabamentos mais ásperos.

Técnicas eficazes de desbarbamento incluem esmerilhamento mecânico, jateamento ou acabamento vibratório. No entanto, prevenir é sempre mais econômico do que corrigir. A otimização dos parâmetros de corte, o alinhamento adequado do feixe e a manutenção de ópticas limpas minimizarão a formação de rebarbas desde o início.

Gerenciamento das Zonas Termicamente Afetadas em Chapas de Aço

Cada corte a laser cria uma zona afetada pelo calor (HAZ) adjacente ao canal de corte. Dentro dessa zona, a microestrutura do aço muda devido à exposição térmica. Em chapas de aço, a HAZ é normalmente estreita, mas parâmetros inadequados podem ampliá-la significativamente, causando problemas como descoloração, alterações na dureza e suscetibilidade a rachaduras durante operações subsequentes de dobragem.

O problema da HAZ torna-se particularmente evidente quando as peças exigem pós-processamento. Superfícies anodizadas próximas à borda de corte podem apresentar descoloração se o calor se espalhar demasiadamente. Peças destinadas à dobragem podem trincar ao longo da linha de corte se a HAZ criar uma zona frágil. Compreender esses efeitos posteriores ajuda você a priorizar a minimização da HAZ em aplicações sensíveis.

Fatores que ampliam a HAZ:

- Potência excessiva do laser: Mais energia significa mais calor se espalhando para o material adjacente

- Velocidades de corte lentas: O tempo prolongado de exposição permite que o calor se conduza mais longe da zona de corte

- Posição de foco incorreta: Um feixe desfocado espalha energia por uma área maior, aumentando a entrada térmica

- Fluxo insuficiente de gás de assistência: Refrigeração inadequada permite que o calor se acumule e se espalhe

Estrias e Problemas de Qualidade da Superfície:

As estrias são linhas visíveis que correm verticalmente pela face de corte. Algumas estrias são normais e inevitáveis, mas estrias excessivas ou irregulares indicam instabilidade no processo. As causas incluem pressão de gás flutuante, entrega inconsistente de potência do laser ou vibração mecânica na cabeça de corte.

As marcas de queima representam outro defeito comum na superfície, particularmente em materiais reflexivos ou revestidos. Elas resultam do excesso de calor ao redor da área de corte. Reduzir a potência do laser, aumentar a velocidade de corte e utilizar gás de assistência de nitrogênio ajudam a reduzir os efeitos térmicos que causam descoloração.

Lista de Verificação para Solução de Problemas: Tipo de Defeito, Causas e Ações Corretivas

- Resíduos na borda inferior: Provavelmente causados por velocidade de corte alta, baixa pressão de gás ou foco inadequado. Ações corretivas: reduzir a velocidade, aumentar a pressão de gás, ajustar a posição do foco para baixo, limpar os componentes ópticos.

- Rebarbas na borda superior: Provavelmente causado por velocidade de corte lenta, potência excessiva do laser ou foco do feixe inadequado. Ações corretivas: aumentar a velocidade, reduzir a potência, verificar o alinhamento do foco, garantir que o material esteja adequadamente fixado.

- Estrias excessivas: Provavelmente causado por flutuações na pressão do gás, instabilidade na potência do laser ou vibração mecânica. Ações corretivas: verificar a consistência do fornecimento de gás, inspecionar o desempenho da fonte a laser, apertar os componentes mecânicos.

- Zona afetada pelo calor ampla: Provavelmente causado por alta potência, baixa velocidade ou feixe desfocado. Ações corretivas: reduzir a potência, aumentar a velocidade, otimizar a posição de foco, garantir refrigeração adequada com gás.

- Marcas de queima ou descoloração: Provavelmente causado por excesso de calor ou reação com oxigênio. Ações corretivas: mudar para gás auxiliar de nitrogênio, reduzir a potência, aumentar a velocidade, verificar fluxo adequado de gás.

- Cortes incompletos: Provavelmente causado por potência insuficiente, velocidade excessiva ou óptica contaminada. Ações corretivas: aumentar a potência, reduzir a velocidade, limpar lentes e espelhos, verificar a espessura do material.

Lembre-se, a solução de problemas é mais eficaz quando você altera um parâmetro por vez. Ajustar múltiplas variáveis simultaneamente torna impossível identificar qual mudança resolveu o problema. Documente suas combinações bem-sucedidas de parâmetros para cada material e espessura em uma matriz de processo que sua equipe possa consultar de forma consistente.

Com essas estratégias de prevenção de defeitos em seu conjunto de ferramentas, o próximo passo é entender como otimizar os parâmetros de corte para diferentes espessuras de aço e especificações de calibre.

Parâmetros de Corte para Diferentes Espessuras de Aço

Você identificou seus defeitos e entende o que os causa. Agora surge a pergunta prática com a qual todo operador se depara: quais devem ser os ajustes de potência, velocidade e foco para o seu material específico? É nesse ponto que muitos fabricantes enfrentam dificuldades, pois orientações sobre parâmetros são surpreendentemente escassas na indústria.

A relação entre potência do laser, velocidade de corte e espessura do material segue padrões previsíveis assim que você entende os princípios subjacentes. De acordo com As tabelas abrangentes de velocidade da Raymond Laser , existe uma relação direta entre potência e capacidade de espessura. À medida que a potência aumenta, também aumenta a espessura máxima de corte. No entanto, a velocidade com que você pode cortar varia drasticamente com base em como equilibra essas variáveis.

Relações entre Potência e Velocidade para Cortes Limpos

Pense no corte a laser como cozinhar. Muito calor muito rápido queima seu alimento. Pouco calor significa que nada cozinha adequadamente. O mesmo princípio se aplica quando sua máquina de corte a laser processa chapas de aço. Encontrar o ponto ideal em que a entrada de energia corresponde perfeitamente à remoção do material é a chave para bordas limpas e livres de rebarbas.

Aqui está a regra fundamental: materiais mais finos exigem velocidades mais altas e podem usar potência mais baixa, enquanto materiais mais espessos demandam velocidades mais lentas e potência mais elevada. Mas a relação não é linear. De acordo com a documentação técnica da GYC Laser, um laser de fibra de 3000 W pode cortar aço carbono de 1 mm a 28-35 metros por minuto, mas a mesma máquina processando aço carbono de 20 mm cai para apenas 0,5 metro por minuto.

Principais Relações entre Velocidade e Potência:

- Aço fino (abaixo de 3 mm): A velocidade máxima é alcançável; reduza a potência para evitar perfuração excessiva e uma ZTA excessiva

- Aço médio (3-10 mm): Equilibre velocidade e potência; esta faixa oferece a maior flexibilidade para ajuste de parâmetros

- Aço grosso (acima de 10 mm): A velocidade torna-se o fator limitante; geralmente é necessária potência máxima

O que acontece quando se aumenta excessivamente a velocidade? O laser não tem tempo de permanência suficiente para fundir completamente o material, resultando em cortes incompletos ou excesso de rebarba na borda inferior. Reduzir demais a velocidade cria uma zona afetada pelo calor excessivamente grande, possíveis marcas de queima e perda de tempo produtivo.

Para operadores de máquinas cortadoras de metal que dependem do equipamento diariamente, estabelecer parâmetros básicos para espessuras comuns elimina suposições. A tabela abaixo fornece pontos de partida com base em configurações padrão da indústria para lasers de fibra:

| Número da Medida | Espessura (mm) | Espessura (polegadas) | Potência recomendada | Velocidade típica (m/min) |

|---|---|---|---|---|

| 22 gauge | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 gauge | 0.91 | 0.036 | 1000-1500W | 20-30 |

| gauge 18 | 1.27 | 0.050 | 1500-2000W | 15-25 |

| gauge 16 | 1.52 | 0.060 | 1500-2000W | 12-20 |

| espessura de aço 14 gauge | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| espessura de aço 11 gauge | 3.04 | 0.120 | 3000-4000W | 5-10 |

| 10 gauge | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7 gauge | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3 gauge | 6.07 | 0.239 | 6000-8000W | 2-4 |

Esta tabela de calibres de chapa metálica serve como referência inicial, mas seu equipamento específico, tipo de aço e gás auxiliar exigirão ajustes finos. Aço carbono com assistência de oxigênio normalmente opera 20-30% mais rápido que esses valores, enquanto aço inoxidável com nitrogênio pode exigir velocidades na extremidade inferior dessas faixas.

Técnicas de Otimização da Posição de Foco

Se potência e velocidade são o motor do seu processo de corte, a posição do foco é o volante. Ajustar onde o ponto focal do feixe laser se situa em relação à superfície do material altera drasticamente as características do corte. De acordo com O guia de foco da FINCM Future , a posição do foco determina como a energia laser se distribui ao longo da espessura da chapa, afetando a largura do corte, a distribuição de calor, a remoção de escória e a qualidade geral do corte.

Compreendendo as Opções de Posição de Foco:

- Foco zero (na superfície): O ponto focal situa-se exatamente na superfície do material. Ideal para chapas finas de aço carbono, onde um ponto laser pequeno proporciona cortes de alta precisão, com bordas lisas e altas velocidades de corte.

- Foco positivo (acima da superfície): O ponto focal é posicionado acima do material. Amplamente utilizado no corte a oxigênio de aço carbono de espessura média, concentrando a energia próxima à superfície para obter cortes brilhantes e limpos, com excelente verticalidade.

- Foco negativo (abaixo da superfície): O ponto focal está posicionado dentro do material. Ideal para chapas grossas de aço carbono, permitindo maior penetração e fusão mais rápida. Esta técnica pode aumentar as velocidades de corte em 40-100% em comparação com os métodos tradicionais de foco positivo.

Parece complicado? Aqui está a aplicação prática: ao cortar espessuras a partir da sua tabela de calibres de chapa metálica, comece com foco zero para qualquer espessura abaixo de 3 mm. Para espessuras de aço de calibre 14 e materiais semelhantes de faixa média, experimente pequenos ajustes de foco positivo. Quando você passa para chapas mais pesadas além do calibre 11, o foco negativo torna-se cada vez mais valioso para manter a velocidade de produção.

Práticas Recomendadas para Ajuste de Foco:

A calibração adequada do foco exige testes sistemáticos. Execute um teste de rampa cortando uma linha diagonal através de uma peça ligeiramente inclinada. O ponto onde o corte for mais estreito e limpo indica a posição ideal de foco para aquela combinação de material e espessura.

Para fabricantes que buscam resultados consistentes em diferentes espessuras de material, documente as configurações de foco juntamente com os parâmetros de potência e velocidade. Isso cria uma referência abrangente que elimina a necessidade de tentativa e erro ao alternar entre trabalhos. A combinação da posição correta do foco, níveis adequados de potência e velocidades de corte otimizadas constitui a base de operações de corte a laser confiáveis e de alta qualidade.

Com os parâmetros de corte otimizados para diferentes espessuras de aço, vale a pena compreender como o corte a laser se compara a tecnologias alternativas quando surgem requisitos do projeto ou limitações orçamentárias.

Corte a Laser versus Métodos Alternativos de Corte de Aço

Você domina os parâmetros de corte a laser, mas surge uma pergunta importante: o corte a laser é sempre a escolha certa para o seu projeto? A resposta honesta é não. Embora a tecnologia a laser ofereça precisão incomparável em chapas finas de aço, outras tecnologias de corte de metais às vezes proporcionam melhor custo-benefício, dependendo da espessura do material, volume de produção e requisitos de qualidade.

Compreender quando optar por corte a laser em vez de plasma, jato d'água ou cisalhamento mecânico pode economizar milhares em custos operacionais e ajudá-lo a licitar projetos de forma mais competitiva. De acordo com Os testes abrangentes da Wurth Machinery , muitas empresas bem-sucedidas acabam incorporando várias tecnologias de corte para atender uma gama mais ampla de demandas. Vamos analisar em quais situações cada método se destaca.

Laser versus Plasma em Projetos com Chapas de Aço

O debate entre laser e plasma geralmente se resume a uma pergunta simples: qual é a espessura do seu material? Para chapas de aço com menos de 1/4 de polegada, o corte a laser domina. Quando se passa para materiais mais espessos, a equação muda drasticamente a favor do plasma.

O corte a plasma utiliza um arco elétrico e gás comprimido para derreter e expelir metais condutivos. O arco de plasma atinge temperaturas de até 45.000°F, derretendo instantaneamente o material ao longo do trajeto programado. De acordo com o guia de 2025 da StarLab CNC, um sistema de plasma de alta potência pode cortar aço doce de 1/2" a velocidades superiores a 100 polegadas por minuto, tornando-o a opção mais rápida para chapas metálicas médias e grossas.

Onde o Corte a Laser se Destaca:

- Requisitos de precisão: O corte a laser alcança tolerâncias de ±0,002" em comparação com as tolerâncias do plasma de ±0,015-0,020"

- Qualidade da borda: Acabamentos quase polidos que muitas vezes não exigem processamento secundário

- Geometrias Complexas: Padrões intrincados, furos pequenos e detalhes finos que o plasma simplesmente não consegue replicar

- Materiais finos: Chapas com menos de 1/4" são cortadas mais rápido e com maior limpeza com tecnologia a laser

Onde o Corte a Plasma se Destaca:

- Materiais espessos: Chapas de aço de 1/2" a 2"+ cortadas significativamente mais rápido com plasma

- Investimento inicial: Uma máquina completa de corte a laser industrial custa significativamente mais do que sistemas de plasma comparáveis

- Custos Operacionais: Custos mais baixos com consumíveis e requisitos de manutenção mais simples

- Corte em bisel: Capacidade superior para preparação de solda em aço estrutural

A diferença de custo merece atenção. De acordo com Análise de custo da StarLab CNC , um sistema completo de plasma custa cerca de US$ 90.000, enquanto um sistema de jato d'água de tamanho semelhante custa cerca de US$ 195.000. Sistemas a laser com tamanhos de mesa de corte comparáveis podem superar ambos, embora a diferença esteja diminuindo à medida que a tecnologia a laser de fibra amadurece.

Quando o Corte por Jato d'Água ou Guilhotina Fazem Mais Sentido

O corte por jato d'água utiliza água em alta pressão misturada com partículas abrasivas para erodir o material ao longo de um caminho programado. Operando com pressões de até 90.000 PSI, os sistemas de jato d'água cortam praticamente qualquer material sem gerar calor. Esse processo de corte a frio significa ausência de deformações, endurecimento ou zonas afetadas pelo calor.

Por que escolher o corte por jato d'água em vez do laser para aço? A resposta está na sensibilidade térmica. Ao cortar peças que passarão por processos pós-corte críticos, como operações de dobragem de precisão ou união semelhantes às comparadas nos debates entre soldagem mig e tig, eliminar a distorção térmica torna-se fundamental. O corte por jato d'água oferece essa capacidade, embora com velocidades de corte mais lentas.

A cisalhagem mecânica oferece outra alternativa para cortes retos simples. Uma máquina de corte por matriz ou uma cisalha hidráulica processa chapas de aço mais rapidamente do que qualquer método térmico, quando a geometria o permite. A desvantagem? Você fica limitado a linhas retas e formas básicas. Para produção em grande volume de tarugos ou tiras retangulares, a cisalhagem continua sendo a opção mais econômica entre as máquinas de corte de metal.

O mercado de corte por jato d'água está crescendo rapidamente, projetado para atingir mais de 2,39 bilhões de dólares até 2034, segundo a análise de mercado da Wurth Machinery. Esse crescimento reflete a demanda crescente por corte sem calor em aplicações aeroespaciais, médicas e de manufatura de precisão.

| Tipo de tecnologia | Nível de Precisão | Faixa de espessura | Qualidade da Borda | Custos operacionais | Melhores Aplicações |

|---|---|---|---|---|---|

| Corte a laser | ±0,002" (excelente) | Até 1" (ideal abaixo de 1/4") | Quase polido, acabamento mínimo necessário | Moderada (fibra) a Alta (CO2) | Chapas finas, designs intrincados, peças de precisão |

| Corte de plasma | ±0.015-0.020" | 0,018" a 2"+ (ideal 1/2"+) | Boa com plasma HD, pode necessitar acabamento | Baixa | Aço estrutural, equipamentos pesados, chapas grossas |

| Corte a Jato D'Água | ±0.003-0.005" | Até 12" (qualquer material) | Boa, sem distorção térmica | Alta (consumo de abrasivo) | Peças sensíveis ao calor, materiais mistos, aeroespacial |

| Cisalhamento mecânico | ±0.005-0.010" | Até 1/2" (típico) | Limpo em chapas finas, pode deformar as bordas | Muito Baixo | Cortes retos, chapas retangulares, alto volume |

Tomando a Decisão Tecnológica Correta:

Ao avaliar qual tecnologia se adapta ao seu ambiente de trabalho, considere estes fatores:

- Espessura típica do material: Se 80% do seu trabalho envolve chapas de aço com menos de 1/4", o corte a laser oferece o melhor custo-benefício. Fabricantes de chapas grossas se beneficiam mais com o corte a plasma.

- Requisitos de precisão: Peças que exigem tolerâncias rigorosas ou geometria complexa demandam capacidades de corte a laser ou jato d'água.

- Necessidades de pós-processamento: Quando operações subsequentes, como soldagem tig versus mig, exigem bordas livres de óxido, o corte a laser com nitrogênio ou o corte a jato d'água eliminam o tempo de desbaste.

- Volume de Produção: Formas simples de alto volume podem justificar equipamentos de corte dedicados ao lado do seu laser.

- Variedade de materiais: Oficinas que trabalham com materiais não metálicos além do aço se beneficiam da compatibilidade universal do jato d'água com diversos materiais.

Na realidade, a maioria das oficinas de fabricação em crescimento acaba adotando múltiplas tecnologias. Plasma e laser geralmente se complementam bem, cobrindo desde trabalhos precisos em chapas finas até aços estruturais pesados. Adicionar o jato d'água estende suas capacidades para praticamente qualquer material sem efeitos térmicos. Compreender essas relações complementares ajuda você a planejar investimentos em equipamentos que crescem junto com o seu negócio.

Agora que você entende como o corte a laser se compara com tecnologias alternativas, vamos explorar as diretrizes de projeto e os requisitos de preparação de material que garantem o sucesso dos seus projetos de corte a laser desde o início.

Diretrizes de Projeto e Requisitos de Preparação de Material

Você já selecionou o tipo de laser, otimizou os parâmetros de corte e entende como diferentes tipos de aço se comportam. Mas aqui está o que diferencia operações amadoras de uma fabricação profissional de chapas metálicas: acertar no projeto e na preparação do material antes mesmo de o laser ser ativado. Decisões inadequadas de projeto ou uma preparação insuficiente do material comprometerão até mesmo o cortador a laser mais perfeitamente ajustado.

A realidade? A maioria dos defeitos de corte e atrasos na produção tem origem em problemas anteriores. De acordo com o guia de projetos da Xometry, manter distâncias mínimas entre recursos garante a integridade de cada corte. Ignore essas orientações e você passará horas refazendo peças que deveriam estar corretas desde a primeira vez.

Regras de Projeto para Peças de Aço Cortadas a Laser

Imagine projetar uma peça bonita em um software CAD, apenas para descobrir que é impossível fabricá-la sem distorção ou excesso de resíduos. Isso acontece constantemente quando os projetistas ignoram as realidades físicas de como uma máquina de corte a laser interage com o material. O feixe de laser tem uma largura finita (kerf), o calor se espalha além da zona de corte e recursos finos podem empenar ou rasgar durante o processo.

Diretrizes para Recursos Mínimos:

Cada chapa metálica possui limites práticos quanto à proximidade com que recursos podem ser posicionados sem comprometer a integridade estrutural. De acordo com as especificações técnicas da Xometry, estes são os mínimos críticos para resultados confiáveis em chapas metálicas cortadas a laser:

- Distância mínima entre furo e borda: 2× a espessura do material (MT) ou 0,125", o que for menor. Posicionar furos mais próximos pode causar rasgos ou deformação, especialmente se a peça passar posteriormente por conformação.

- Distância mínima entre furo e furo: 6× MT ou 0,125", o que for menor. Espaçamentos menores criam pontes fracas entre os recursos, que podem se distorcer sob tensão térmica.

- Cortes mínimos de alívio: 0,010" ou 1× MT, o que for maior. Cortes de alívio evitam o rasgamento do material nos cantos durante operações subsequentes de dobragem.

- Raio mínimo em cantos internos: 0,5× MT ou 0,125", o que for menor. Cantos internos vivos concentram tensão e aumentam o risco de trincas.

- Espessura mínima de aba: 0,063" ou 1× MT, o que for maior. Abas mantêm as peças encaixadas no lugar durante o corte; se forem muito finas, quebrarão prematuramente.

- Espessura mínima da ranhura: 0,040" ou 1× MT, o que for maior. Ranhuras estreitas podem fechar devido à expansão térmica durante o corte.

Posicionamento de abas para peças aninhadas:

Quando você está cortando múltiplas peças a partir de uma única chapa metálica, o posicionamento das abas torna-se crítico. As abas são pequenas pontes de material que mantêm as peças no lugar até a conclusão do corte. Um mau posicionamento das abas faz com que as peças se desloquem durante o corte, estragando tanto a peça móvel quanto tudo ao seu redor.

Pense no encaixe como o Tetris da fabricação, segundo A documentação DFM da MakerVerse . O objetivo é encaixar peças distintas dentro de uma única chapa com máxima eficiência. Além de economizar material, o aninhamento ideal reduz o tempo de processamento e o consumo de energia. Ao realizar o aninhamento, considere a montagem potencial e a sequência das operações para minimizar movimentação e manipulação.

Posicione abas estrategicamente:

- Posicione as abas em bordas retas ao invés de curvas para facilitar a remoção

- Utilize pelo menos duas abas por peça para evitar rotação

- Distribua as abas uniformemente ao longo do perímetro para obter um suporte equilibrado

- Evite posicionar abas em locais que exigirão dimensões críticas após a remoção

Texto e Recursos Especiais:

Vai adicionar texto ao seu projeto? Certifique-se de "explodir" ou converter o texto em contornos antes de enviar os arquivos para o corte a laser. De acordo com o guia de preparação de arquivos da Xometry, o texto ativo pode estar visível na tela, mas não estar realmente convertido em contornos para corte. Além disso, caracteres com laços fechados, como D, O, P e Q, precisam de pontes no estilo estêncil para impedir que as partes centrais se soltem.

Para fendas e entalhes, projete as características com a largura real pretendida, mesmo que isso corresponda à espessura do corte. Adicionar arredondamentos tipo "lollipop" em pelo menos uma das extremidades das fendas ajuda a compensar o orifício de perfuração, que normalmente é maior que a espessura do corte.

Melhores Práticas de Preparação de Materiais

Seu projeto está perfeito. Agora surge a pergunta: seu material está pronto para o corte? A condição da superfície, planicidade e limpeza afetam diretamente a qualidade do corte, o acabamento da borda e até a durabilidade do equipamento. Pular etapas de preparação gera problemas que nenhuma quantidade de ajuste de parâmetros pode resolver.

Lista de verificação de preparação da superfície:

- Remoção de Ferrugem: A ferrugem superficial dispersa o feixe a laser, reduzindo a eficiência do corte e criando bordas inconsistentes. Escove com escova de arame, jateie com areia ou trate quimicamente áreas enferrujadas antes de carregar o material.

- Remoção de óleo e contaminantes: Óleos de corte, impressões digitais e revestimentos protetores podem interferir na absorção do laser ou gerar fumos perigosos. Limpe chapas de alumínio e superfícies de aço com solventes apropriados.

- Avaliação de carepa de laminação: A calamina pesada em aço laminado a quente afeta a absorção do laser. Pequenas quantidades podem ser aceitáveis; calamina pesada exige desbaste ou decapagem para melhores resultados.

- Manuseio do filme protetor: Alguns materiais são enviados com filme plástico protetor. Decida se irá cortar através dele (aumenta a complexidade do processo) ou removê-lo (expondo a superfície a marcas de manipulação).

Requisitos de planicidade:

O corte a laser exige material plano. A distância focal entre a cabeça de corte e a peça é normalmente medida em frações de milímetro. Material empenado, curvado ou ondulado altera essa dimensão crítica, causando cortes inconsistentes, excesso de rebarba ou até colisões da cabeça de corte.

De acordo com O guia de melhores práticas da MakerVerse , espaçar a geometria de corte em pelo menos duas vezes a espessura da chapa ajuda a evitar distorções durante o processamento. Mas começar com material plano é igualmente importante. Verifique o material recebido quanto a empenamentos e, ou alise mecanicamente, ou rejeite chapas que excedam as tolerâncias aceitáveis.

Para lojas que lidam regularmente com chapas de aço, investir em uma máquina niveladora traz benefícios na redução de sucata e na melhoria da qualidade de corte. Mesmo ondulações leves que parecem aceitáveis ao olho nu podem causar variações significativas de foco em toda uma área grande de corte.

Seleção Padrão de Calibres:

Projetar com base em calibres padrão de material evita atrasos no fornecimento e reduz custos. De acordo com as diretrizes de materiais da Xometry, o corte de chapas depende dos tamanhos disponíveis em estoque para fornecer peças econômicas e com prazo rápido. Se a espessura do seu projeto estiver dentro da faixa de tolerância de um calibre padrão, os fabricantes utilizarão esse calibre padrão para o projeto.

Especificar espessuras não padronizadas provoca atrasos no fornecimento de materiais e preços premium. A menos que sua aplicação exija especificamente uma espessura única, projete com base em tamanhos comuns de calibre documentados nas tabelas padrão de calibres para chapas metálicas.

A Vantagem do DFM:

O suporte adequado de Design para Fabricação (DFM) transforma bons projetos em peças excelentes. Quando os engenheiros consultam os fabricantes durante a fase de projeto, identificam problemas de fabricabilidade antes que se tornem retrabalhos caros ou sucata. Essa colaboração aborda todos os aspectos, desde o espaçamento de recursos até a seleção de materiais e sequenciamento de processos.

Para aplicações automotivas nas quais precisão e consistência são inegociáveis, o suporte abrangente de DFM torna-se especialmente valioso. Trabalhar com fabricantes que oferecem retorno rápido sobre a viabilidade do projeto, como Shaoyi (Ningbo) Tecnologia Metal com seu tempo de resposta de orçamento em 12 horas, ajuda a otimizar os projetos de corte a laser antes mesmo do início da produção. Sua abordagem combina conhecimento especializado em DFM com sistemas de qualidade certificados pela IATF 16949, garantindo que componentes de chassis, suspensão e estruturais atendam aos padrões da indústria automotiva desde o primeiro protótipo até a produção em massa.

O investimento em revisão inicial de DFM compensa-se consistentemente por meio da redução do desperdício de material, ciclos de produção mais rápidos e peças que se encaixam corretamente já na primeira vez. Seja você cortando suportes simples ou conjuntos complexos, seguir estas diretrizes de projeto e requisitos de preparação estabelece a base para operações bem-sucedidas de corte a laser.

Com seus projetos otimizados e materiais devidamente preparados, vamos explorar como diferentes indústrias aproveitam o aço laminado cortado a laser para suas aplicações específicas de fabricação.

Aplicações Industriais para Aço Laminado Cortado a Laser

Agora que você entende como projetar e preparar materiais para corte a laser, veja onde a tecnologia realmente comprova seu valor: aplicações práticas de fabricação em diversos setores industriais. Desde o carro que você dirige até o edifício onde trabalha, componentes cortados a laser em chapas de aço estão em toda parte. Cada setor utiliza essa tecnologia de forma diferente, adaptando parâmetros de corte, seleções de materiais e processos de acabamento para atender aos seus requisitos específicos.

De acordo com Guia abrangente de aplicações da Accurl , a tecnologia de corte a laser transformou diversos setores com sua precisão e versatilidade, desde a criação de joias detalhadas até a fabricação de componentes críticos nos setores aeroespacial e automotivo. A capacidade de trabalhar com aço inoxidável, aço carbono e ligas especiais torna o corte a laser indispensável para operações modernas de fabricação de aço.

Aplicações Automotivas e de Transporte

A indústria automotiva representa um dos maiores consumidores de aço laminado cortado a laser. Por quê? Porque os veículos exigem milhares de componentes de precisão que devem se encaixar perfeitamente, ao mesmo tempo em que atendem a rigorosos padrões de segurança e desempenho. Métodos tradicionais de corte mecânico resultam em desgaste rápido das ferramentas, e a estampagem reduz gradualmente a qualidade do corte ao processar aço de alta resistência.

O corte a laser resolve esses desafios e permite flexibilidade de design impossível com métodos convencionais. A tecnologia opera continuamente por longos períodos e reduz significativamente os tempos de preparação da produção. Ao importar padrões gráficos diretamente para sistemas CNC, componentes de aço podem ser cortados com facilidade, sem a necessidade de criar diversos moldes diferentes.

Aplicações Comuns na Fabricação de Aço Automotivo:

- Painéis da carroceria e componentes da estrutura: Portas, painéis do teto, tampas do porta-malas e elementos estruturais feitos de aço temperado, aço de alta resistência ou aço galvanizado

- Estruturas do chassi: Inúmeros tubos e mangueiras usados para suportar e conectar vários componentes do chassi, personalizados para acomodar diferentes modelos de veículos

- Peças de suspensão: Suportes, placas de montagem e componentes de braços de controle que exigem tolerâncias rigorosas e qualidade consistente

- Componentes do sistema de escape: Tubos e conectores de escape que exigem corte preciso para garantir o desempenho das emissões e a segurança

- Peças do sistema de combustível: Tubos e conectores dentro dos sistemas de combustível que requerem fabricação precisa para o fornecimento adequado de combustível

- Elementos do sistema de refrigeração: Dissipadores de calor e tubos de refrigeração fabricados para uma dissipação eficaz do calor

A integração do corte a laser com sistemas CNC melhora substancialmente a eficiência dos equipamentos para fabricantes de estruturas metálicas que atendem clientes automotivos. Essa tecnologia permite aos fabricantes produzir componentes que atendem a níveis rigorosos de tolerância, mantendo a integridade estrutural essencial para a segurança do veículo.

Para fabricantes automotivos que exigem soluções completas de componentes, fabricantes certificados pela IATF 16949 como Shaoyi (Ningbo) Tecnologia Metal combinam corte a laser com estampagem metálica para entregar conjuntos de precisão. A abordagem deles abrange desde prototipagem rápida em 5 dias até produção em massa automatizada, garantindo que componentes de chassis, suspensão e estruturais atendam aos rigorosos padrões de qualidade exigidos pelas cadeias de fornecimento automotivo.

Painéis Estruturais e Decorativos em Aço

Passe por qualquer edifício comercial moderno, e você encontrará painéis de aço cortados a laser em fachadas, divisórias internas, corrimãos de escadas e telas decorativas. A indústria da construção adotou o corte a laser pela sua capacidade de produzir elementos estruturais funcionais e características arquitetônicas visualmente impactantes.

A capacidade da tecnologia de cortar chapas grossas de aço produzindo bordas precisas e limpas torna-a indispensável na construção, segundo a visão geral do setor da Accurl. Seja aço inoxidável para suporte estrutural ou elementos decorativos, o corte a laser oferece uma combinação de resistência e apelo estético altamente procurada na arquitetura moderna.

Aplicações Arquitetônicas e Decorativas:

- Fachadas de edifícios: Painéis de aço perfurado que controlam a luz, ventilação e privacidade visual, ao mesmo tempo em que criam identidades distintivas para os edifícios

- Partições Internas: Telas decorativas e divisórias com padrões geométricos complexos impossíveis de produzir economicamente com métodos tradicionais

- Componentes de escadas: Cajares, corrimãos e balaústres decorativos que combinam requisitos estruturais com considerações estéticas

- Sinais metálicos personalizados: Sinalização comercial, sistemas de sinalização direcional e instalações artísticas com letras e logotipos precisos

- Móveis e equipamentos: Mesas, prateleiras, luminárias e expositores comerciais com designs detalhados e acabamentos limpos

Muitos projetos arquitetônicos exigem serviços de revestimento em pó após o corte a laser para proporcionar durabilidade e opções de cor. As bordas limpas produzidas por um corte a laser adequadamente configurado garantem excelente aderência da tinta e resultados de acabamento consistentes em grandes séries de painéis.

Equipamentos Industriais e Peças de Precisão

Além das aplicações automotivas e arquitetônicas, o aço cortado a laser atende inúmeras necessidades da manufatura industrial. Desde equipamentos para processamento de alimentos até máquinas agrícolas, a precisão e repetibilidade do corte a laser atendem especificações rigorosas em diversos setores.

Aplicações na Manufatura Industrial:

- Carcaças e invólucros de máquinas: Armários de controle, proteções de máquinas e tampas protetoras que requerem recortes precisos para componentes e ventilação

- Equipamento agrícola: Componentes de tratores, peças de colheitadeiras e implementos submetidos a condições severas de trabalho que exigem durabilidade e confiabilidade

- Equipamentos para alimentos e bebidas: Componentes em aço inoxidável para máquinas de processamento e sistemas de embalagem que atendem a rigorosos padrões de higiene

- Componentes para dispositivos médicos: Instrumentos cirúrgicos, carcaças de equipamentos e componentes de implantes que exigem precisão excepcional e materiais biocompatíveis

- Caixas de Eletrônicos: Chassis, suportes e placas de montagem para telecomunicações, computação e sistemas de controle industrial

- Componentes para o setor de energia: Peças para turbinas eólicas, sistemas de fixação de painéis solares e equipamentos de geração de energia

A versatilidade do corte a laser no manuseio de diversas espessuras e tipos de materiais garante que os fabricantes possam atender aos requisitos específicos de projetos diversos, envolvendo tanto aço pesado quanto materiais de calibre mais fino para aplicações de precisão.

Ao procurar fabricantes de metais perto de mim ou oficinas de fabricação perto de mim, procure operações que combinem capacidades de corte a laser com serviços abrangentes de acabamento e montagem. As melhores opções de fabricação de metais perto de mim oferecem soluções integradas do projeto até a entrega, reduzindo a complexidade da cadeia de suprimentos e garantindo qualidade consistente em todos os componentes.

O denominador comum em todas essas aplicações? A capacidade do corte a laser de oferecer precisão, repetibilidade e flexibilidade de design que os métodos tradicionais de corte simplesmente não conseguem igualar. Seja na produção de componentes automotivos, painéis arquitetônicos ou equipamentos industriais, saber como otimizar o corte a laser de chapas de aço para sua aplicação específica transforma essa tecnologia de um processo de fabricação em uma vantagem competitiva.

Perguntas Frequentes Sobre Corte a Laser de Chapa de Aço

1. É possível cortar a laser uma chapa de aço?

Sim, o corte a laser é altamente eficaz para chapas de aço. Os lasers de fibra destacam-se no corte de aços de espessura fina a média (até 20 mm) com precisão e velocidade excepcionais. Os lasers CO2 lidam com chapas de aço mais espessas, especialmente quando combinados com gás auxiliar de oxigênio. O processo funciona em aço carbono, aço inoxidável e aço galvanizado, sendo necessário ajustar parâmetros específicos para cada tipo, a fim de obter qualidade ideal da borda e defeitos mínimos.

2. Quanto custa cortar aço a laser?

Os custos do corte a laser de aço variam conforme a espessura do material, complexidade e volume. As taxas de configuração geralmente variam entre $15 e $30 por trabalho, com tarifas de mão de obra em torno de $60 por hora para serviços adicionais além do corte padrão. Os lasers de fibra apresentam custos operacionais mais baixos que os sistemas CO2 devido à maior eficiência (90%+ contra 5-10%), embora o investimento inicial em equipamentos seja mais alto. Muitos fabricantes oferecem orçamentos online instantâneos com base no envio de arquivos DXF ou STEP.

3. Qual grau de aço é usado para corte a laser?

Várias classes de aço são adequadas para corte a laser. Aços carbono como A36, 1018 e 1045 cortam limpo com mínima rebarba. Classes de aço inoxidável, incluindo 304 e 316, exigem gás auxiliar de nitrogênio para bordas livres de óxido. Aços baixo-carbono S275, S355 e S355JR são escolhas populares para aplicações estruturais. Cada classe exige conjuntos de parâmetros calibrados com base na composição e espessura para resultados consistentes.

4. Qual material você nunca deveria cortar no cortador a laser?

Evite cortar a laser materiais que liberem gases tóxicos ou danifiquem equipamentos. PVC e vinil liberam gás cloro quando cortados. Couro contendo cromo (VI) produz compostos perigosos. Fibra de carbono pode se incendiar e danificar óticas. Embora o aço galvanizado possa ser cortado com ventilação adequada, o revestimento de zinco produz fumos nocivos que exigem sistemas eficientes de exaustão e proteção ao operador.

5. Qual é a diferença entre lasers de fibra e CO2 para corte de aço?

Os lasers de fibra operam no comprimento de onda de 1,06 mícrons, que o aço absorve eficientemente, tornando-os 3 a 5 vezes mais rápidos em materiais finos com tolerâncias mais rigorosas. Os lasers CO2 em 10,6 mícrons são adequados para chapas mais espessas (10-100 mm) e oficinas com materiais mistos. Os lasers de fibra oferecem eficiência energética superior a 90%, vida útil superior a 25.000 horas e manutenção mínima, comparados à eficiência de 5-10% dos lasers CO2 e à necessidade regular de alinhamento de espelhos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —