Segredos do Corte a Laser em Aço: Dos Limites de Espessura aos Acabamentos Perfeitos

Compreendendo o Aço Cortado a Laser e seu Papel na Manufatura

Imagine um feixe de luz tão precisamente focado que pode cortar através de metal sólido com precisão cirúrgica. É exatamente isso que acontece ao se trabalhar com aço cortado a laser — um método de manufatura de precisão que transformou a forma como as indústrias abordam a fabricação de metais.

Em sua essência, o corte a laser de aço envolve direcionar um feixe de laser altamente concentrado ao longo de um percurso programado por computador. Quando essa energia focada atinge a superfície do aço, aquece rapidamente o material até o ponto de fusão, queima ou vaporização. O resultado? Cortes limpos e precisos que os métodos tradicionais simplesmente não conseguem igualar. Um gás auxiliar — normalmente oxigênio ou nitrogênio — então remove o material fundido, deixando bordas lisas e nítidas, livres de rebarbas.

Esta tecnologia tornou-se indispensável em toda a fabricação moderna. De componentes de chassis automotivos a elementos arquitetônicos intricados, o aço cortado a laser aparece em todos os lugares onde a precisão é essencial. Atualmente, oficinas de fabricação de aço dependem de Sistemas a laser controlados por CNC para entregar resultados repetíveis, sejam eles produzindo um único protótipo ou milhares de peças idênticas.

Os sistemas modernos de corte a laser podem alcançar tolerâncias dimensionais tão rigorosas quanto +/- 0,1 mm, tornando-os ideais para aplicações onde a precisão não é opcional—é um requisito básico.

O que torna o corte a laser diferente do corte tradicional de aço

Os métodos tradicionais de corte de aço—cisalhamento, serra ou corte a plasma—compartilham uma limitação: o contato físico entre a ferramenta e o material. Esse contato cria desgaste mecânico, introduz vibrações e limita o nível de intricacia dos cortes possíveis.

O corte a laser elimina completamente essas restrições. Não há contato direto entre a ferramenta e o material, o que significa:

- Zero desgaste mecânico em componentes de corte

- Redução das Necessidades de Manutenção ao Longo do Tempo

- Capacidade de executar geometrias complexas e cantos apertados que ferramentas físicas não conseguem alcançar

- Qualidade consistente da borda sem etapas adicionais de acabamento

Quando você está trabalhando com materiais de alta resistência onde a resistência à tração é importante, essa abordagem sem contato preserva as propriedades mecânicas do material próximo à zona de corte. Métodos tradicionais muitas vezes comprometem essas propriedades por meio de calor excessivo ou tensão mecânica.

A Ciência por Trás da Separação Térmica em Aço

Então, como o corte a laser em aço realmente funciona no nível do material? O processo baseia-se no que os engenheiros chamam de efeito fototérmico.

Quando o feixe de laser de alta energia atinge a superfície do aço, o material absorve essa energia e a converte em calor quase instantaneamente. A temperatura local aumenta tão rapidamente que o aço passa do estado sólido para o líquido — ou até diretamente para o vapor — em milissegundos. É essa entrega concentrada de energia que permite um corte tão preciso.

O parâmetro principal aqui é a densidade de potência: a quantidade de energia laser entregue por unidade de área. Uma maior densidade de potência significa aquecimento mais rápido e corte mais eficiente. Os sistemas CNC controlam isso com precisão, ajustando a velocidade de avanço, potência do laser, foco do feixe e outros parâmetros com base no tipo específico de aço e espessura com os quais você está trabalhando.

É por esse nível de controle que profissionais da fabricação de metais escolhem cada vez mais a tecnologia a laser. Cada configuração pode ser calibrada para atender exatamente aos seus requisitos — seja para produções em série rápidas ou peças únicas e complexas. O resultado é um processo que não é apenas preciso, mas também ambientalmente sustentável, gerando resíduos mínimos e sem necessidade de óleos lubrificantes que exigiriam limpeza posterior.

Laser de Fibra vs Tecnologia a Laser CO2 para Aço

Agora que você entende como funciona o corte a laser, aqui está a próxima pergunta: qual tecnologia a laser você realmente deve usar? Ao cortar aço, você encontrará duas opções principais — lasers de fibra e lasers CO2. Cada um opera com base em princípios físicos fundamentalmente diferentes, e escolher incorretamente pode custar tempo, dinheiro e qualidade de corte.

Pense da seguinte maneira: ambas as tecnologias produzem feixes de luz potentes capazes de cortar aço. Mas as semelhanças terminam aí. Uma máquina de corte a laser de fibra e uma máquina de corte a laser CO2 diferem na forma como geram esse feixe, no comprimento de onda da luz produzida e, por fim, na eficiência com que o aço absorve sua energia.

De acordo com Análise de 2025 da EVS Metal , os lasers de fibra agora representam aproximadamente 60% do mercado de corte, oferecendo velocidades de corte 3 a 5 vezes mais rápidas e custos operacionais 50-70% menores do que os sistemas CO2. Essa mudança de mercado indica algo importante sobre a evolução dessa tecnologia.

| Fator | Laser de fibra | Laser CO2 |

|---|---|---|

| Velocidade de Corte (Aço Fino) | 2 a 5 vezes mais rápido; até 100 m/min em materiais finos | Mais lento; aproximadamente 10-12 m/min em materiais equivalentes |

| Faixa de Espessura Ótima | Destaca-se abaixo de 20 mm; capaz de cortar até 100 mm com sistemas de alta potência | Qualidade superior de borda acima de 25 mm; tradicionalmente preferido para chapas grossas |

| Eficiência Energética | Até 50% de eficiência na tomada de energia | eficiência de 10-15% na tomada de energia |

| Custo Anual de Manutenção | $200-400 típico | $1.000-2.000 típico |

| Aplicações Recomendadas | Chapas metálicas, metais reflexivos (alumínio, cobre, latão), produção em alto volume | Corte de chapas grossas, aplicações que exigem acabamento excepcional de borda |

| Comprimento de onda | 1,06 µm (infravermelho próximo) | 10,6 µm (infravermelho distante) |

Vantagens do Laser de Fibra para Chapas Finas de Aço

Aqui é onde a física realmente importa. Um laser de fibra produz luz com um comprimento de onda de aproximadamente 1,06 micrômetros — exatamente dez vezes menor que o comprimento de onda de 10,6 micrômetros do CO2. Por que isso importa para o corte de aço?

Os metais têm superfícies preenchidas com elétrons livres que refletem comprimentos de onda mais longos da luz. O comprimento de onda longo do laser CO2 reflete nas superfícies metálicas, desperdiçando uma quantidade significativa de energia na forma de luz refletida. O comprimento de onda mais curto do cortador a laser de fibra, no entanto, penetra mais eficazmente nesse "mar" de elétrons, acoplando sua energia diretamente ao aço.

Essa absorção superior se traduz em vantagens práticas:

- Aumentos drásticos de velocidade: Um laser de fibra de 4 kW pode cortar aço inoxidável de 1 mm a velocidades superiores a 30 metros por minuto, enquanto um laser CO2 equivalente pode atingir apenas 10 a 12 metros por minuto

- Melhor qualidade do feixe: O feixe gerado dentro das fibras ópticas mantém um foco excepcional, produzindo tamanhos de ponto menores e larguras de corte mais estreitas

- Capacidade com metais reflexivos: Alumínio, cobre e latão—materiais que desafiam os sistemas a CO2—são cortados com eficiência mediante tecnologia a fibra

- Redução dos Custos Operacionais: O consumo de energia diminui aproximadamente 70% em comparação com sistemas equivalentes a CO2

Para a fabricação de grande volume de chapas metálicas—pense em invólucros eletrônicos, componentes de climatização ou painéis de carroceria automotiva—um laser industrial a fibra produz mais peças por hora a um custo menor por peça. A máquina de corte a laser CNC com fibra tornou-se essencialmente o padrão para o processamento de aço fino.

Quando os Lasers a CO2 se Destacam no Corte de Aço

Isso significa que a tecnologia a CO2 está obsoleta? Nem tanto. Quando se ultrapassa a espessura de 20 mm em aço, a equação começa a mudar.

Os lasers a CO2 produzem uma fenda mais larga, o que na verdade ajuda no corte de chapas grossas. Esse canal de corte mais amplo facilita a remoção do material fundido, resultando frequentemente em bordas de corte mais retas e lisas, com menos rebarbas—o metal ressolidificado que pode aderir à parte inferior dos cortes.

Considere estes cenários em que os sistemas a CO2 ainda competem:

- Aço inoxidável espesso: Quando a qualidade do acabamento das bordas é mais importante que a velocidade de corte, o CO2 pode proporcionar bordas excepcionalmente lisas, quase brilhantes

- Operações tradicionais: Oficinas estabelecidas com redes de serviço CO2 consolidadas e operadores treinados podem verificar que os custos de transição superam os benefícios para aplicações específicas

- Ambientes de materiais mistos: Oficinas que processam grandes volumes de materiais não metálicos juntamente com aço podem se beneficiar da versatilidade do CO2 com materiais orgânicos como madeira e acrílico

No entanto, vale ressaltar que a tecnologia industrial de corte a laser continua avançando rapidamente. Sistemas modernos de fibra de alta potência já atingem 40 kW e além, desafiando as vantagens tradicionais do CO2 em chapas grossas. Da indústria sugere que os lasers de fibra conquistarão 70-80% das aplicações de corte de metais até 2030.

A conclusão prática? Para a maioria das aplicações de corte de aço em 2025 — especialmente chapas metálicas abaixo de 20 mm — a tecnologia a laser de fibra oferece vantagens significativas em velocidade, eficiência e custos operacionais. O CO2 permanece relevante para trabalhos especializados em chapas grossas, onde a qualidade da borda justifica um processo mais lento. Compreender ambas as tecnologias ajuda você a escolher a ferramenta certa para suas necessidades específicas de aço.

Capacidades de Espessura de Aço e Limitações de Corte

Você já escolheu sua tecnologia a laser — agora surge a pergunta crítica que todo fabricante faz: até que espessura é possível cortar, na prática? A resposta não é um único número. É uma relação entre potência do laser, tipo de material e o nível de qualidade exigido para sua aplicação específica.

Aqui está algo que muitos vendedores de equipamentos não revelam de imediato: a "espessura máxima de corte" indicada em fichas técnicas raramente reflete o que você conseguirá atingir na produção diária. De acordo com Dados de fabricação da GWEIKE , na realidade, existem três níveis distintos de espessura que você deve compreender — espessura máxima teórica, produção estável e faixas econômicas ideais de corte.

Profundidades Máximas de Corte por Classificação de Potência do Laser

A potência do laser, medida em quilowatts (kW), serve como seu principal indicador de capacidade de espessura. Mas a relação não é puramente linear. Dobrar sua potência não dobra sua espessura máxima — a física introduz retornos decrescentes à medida que se avança para chapas de aço mais espessas.

| Potência do laser | Aço Carbono (Oxigênio) | Aço Inoxidável (Nitrogênio) | Alumínio | Melhor Aplicação |

|---|---|---|---|---|

| 1,5-2 kW | Até 10 mm | Até 6 mm | Até 4 mm | Chapas metálicas, trabalhos com calibres finos |

| 3-4 kW | Até 16 mm | Até 10 mm | Até 8 mm | Fabricação Geral |

| 6 kw | Até 22 mm | Até 16 mm | Até 12 mm | Produção média a grossa |

| 10-12 kW | Até 35 mm | Até 25 mm | Até 20mm | Fabricação de chapas pesadas |

| 20 kW+ | Até 60 mm | Até 40 mm | Até 30 mm | Especialidade em chapas extremamente espessas |

Percebe algo importante nesta tabela de espessuras de chapa metálica quanto às capacidades? O aço carbono corta consistentemente mais espesso que o inox ou alumínio no mesmo nível de potência. Isso acontece porque o corte assistido por oxigênio no aço carbono cria uma reação exotérmica — o oxigênio realmente ajuda o laser gerando calor adicional através da oxidação. Já o aço inoxidável, cortado com nitrogênio para preservar suas propriedades resistentes à corrosão, depende exclusivamente da energia do laser.

Ao consultar uma tabela de espessuras para seus projetos, lembre-se de que a espessura de aço na bitola 14 mede aproximadamente 1,9 mm, enquanto a espessura de aço na bitola 11 é de cerca de 3 mm. Estes materiais de espessura fina cortados com facilidade em sistemas mesmo modestos de 1,5-2kW, muitas vezes a velocidades superiores a 30 metros por minuto.

Considerações sobre Precisão em Aço de Espessura Fina

O corte a laser de chapas metálicas em materiais finos traz consigo considerações específicas de precisão. É aqui que a largura do kerf se torna essencial para o sucesso do seu projeto.

O que é exatamente kerf? É a largura do material removido pelo processo de corte — essencialmente a "espessura" da sua linha de corte. Em chapas finas, o kerf normalmente varia entre 0,1 mm e 0,3 mm. À medida que a espessura do material aumenta, a largura do kerf também aumenta, atingindo às vezes 0,5 mm ou mais em chapas grossas de aço.

Por que isso é importante? Considere estes impactos na precisão:

- Eficiência no encaixe de peças: Um kerf mais estreito permite posicionar as peças mais próximas umas das outras na chapa, reduzindo o desperdício de material

- Precisão Dimensional: Seu projeto CAD deve levar em conta o kerf — se você precisa de um entalhe de 10 mm, pode ser necessário programar 10,2 mm para compensar

- Capacidades de Tolerância: Em materiais com menos de 3 mm, são alcançáveis tolerâncias tão rigorosas quanto ±0,1 mm; materiais mais espessos normalmente mantêm entre ±0,25 mm e ±0,5 mm

- Dimensões mínimas de recursos: Furos menores que a espessura do material tornam-se difíceis — uma chapa de 5 mm pode exigir diâmetros mínimos de furo de 5 mm ou maiores

De acordo com as diretrizes de fabricação da Prototech Laser, materiais finos permitem tolerâncias tão rigorosas quanto ±0,005" (0,127 mm), enquanto chapas mais espessas podem exigir ±0,01" a ±0,02" (0,25 mm a 0,5 mm), dependendo do tipo de material e dos parâmetros da máquina.

Quando o Corte a Laser se Torna Impraticável

Toda tecnologia tem seus limites. Saber quando abandonar o corte a laser economiza tempo, dinheiro e frustrações. Considere métodos alternativos quando:

- A espessura exceder os limites práticos: Mesmo um sistema de 20 kW enfrenta dificuldades para manter qualidade consistente além de 50-60 mm em aço carbono. O corte a plasma ou por chama torna-se mais econômico.

- A inclinação da borda torna-se inaceitável: Em materiais muito espessos, o feixe a laser alarga-se à medida que penetra, criando um ligeiro ângulo de cima para baixo. Se paredes paralelas forem essenciais, pode ser necessário usinar secundariamente.

- Os requisitos de velocidade não justificam o custo: Cortar aço de 25 mm a 0,3 metros por minuto ocupa equipamentos caros. O plasma corta a mesma espessura 3 a 4 vezes mais rápido e com menor custo operacional.

- A refletividade do material cria riscos de segurança: Cobre e latão altamente polidos podem refletir energia a laser de volta para a cabeça de corte, correndo o risco de danificar o equipamento.

Uma regra prática de fabricantes experientes: se você só corta chapas grossas uma vez por mês, não dimensione seu equipamento para esse trabalho eventual. Em vez disso, terceirize trabalhos de espessura extrema e otimize sua máquina para os 80-90% dos trabalhos que geram seu lucro real.

Compreender essas relações de espessura ajuda você a associar projetos às capacidades — e saber seus limites muitas vezes é mais importante do que tentar ultrapassá-los.

Tipos de Aço e Seleção de Materiais para Corte a Laser

Compreender as capacidades de espessura é apenas metade da equação. O tipo de aço que você está cortando altera fundamentalmente o desempenho do seu laser — e se as peças acabadas atendem às especificações. Diferentes composições de aço absorvem a energia do laser de maneira distinta, produzem acabamentos de borda variados e exigem parâmetros de processamento diferentes.

Pense da seguinte forma: o aço carbono e o aço inoxidável 316 podem parecer semelhantes na sua prateleira de materiais, mas se comportam como materiais completamente diferentes sob o feixe do laser. De acordo com a análise de fabricação da Amber Steel, compreender essas diferenças ajuda as oficinas a melhorar a eficiência, controlar custos e entregar melhores resultados, independentemente da complexidade do projeto.

Aqui está uma análise abrangente de como os tipos comuns de aço interagem com a tecnologia de corte a laser:

- Aço Carbono (A36, A572): O mais fácil de cortar. O baixo teor de carbono (0,05-0,25%) permite cortes previsíveis e limpos com mínima rebarba. Funciona com gases auxiliares de oxigênio e nitrogênio. Excelente opção para produções em alta velocidade.

- Chapa de Aço Inoxidável (304, 316): Requer auxílio de nitrogênio para preservar a resistência à corrosão. A menor condutividade térmica, na verdade, beneficia o corte a laser ao concentrar o calor. Produz bordas limpas, mas corta mais devagar do que espessuras equivalentes de aço doce.

- Aço de Alta Resistência e Baixa Liga (HSLA): Equilibra resistência com boa compatibilidade ao laser. Pode exigir ajustes de parâmetros para obter qualidade ideal da borda. Comum em aplicações estruturais e automotivas.

- Classes Resistentes à Abrasão (AR500): Desafiador devido à extrema dureza (460-544 Brinell). Os lasers de fibra funcionam melhor, normalmente limitados a espessura de 0,500''. Minimizar a zona afetada pelo calor é essencial para preservar as propriedades de dureza.

- Chapa Galvanizada: O revestimento de zinco vaporiza durante o corte, criando fumos que exigem ventilação adequada. Pode produzir bordas ligeiramente mais rugosas em comparação com o aço não revestido. Limpeza prévia raramente necessária.

Classes de Aço Carbono e Desempenho no Corte a Laser

O aço carbono continua sendo o cavalo de batalha das operações de corte a laser . Seu comportamento previsível e natureza tolerante o tornam ideal tanto para iniciantes quanto para ambientes de produção que exigem resultados consistentes.

Por que o aço carbono corta tão limpo? A resposta está no corte assistido por oxigênio. Quando você direciona um jato de gás auxiliar de oxigênio à zona de corte, cria-se uma reação exotérmica com o aço carbono aquecido. Esse processo de oxidação gera calor adicional — essencialmente ajudando o laser a realizar seu trabalho. O resultado? Velocidades de corte mais rápidas e a capacidade de processar chapas de aço mais espessas do que as alcançadas com assistência de nitrogênio.

No entanto, essa reação com oxigênio produz uma camada de óxido na borda cortada. Para aplicações estruturais, isso raramente é relevante. Para peças que exigem soldagem ou revestimento em pó, pode ser necessária uma leve lixagem ou limpeza antes de prosseguir. Se você precisar de bordas impecáveis e livres de óxidos em aço carbono, é possível mudar para assistência com nitrogênio — apenas espere velocidades de corte mais lentas e maior consumo de gás.

A preparação do material afeta significativamente os seus resultados. De acordo com As diretrizes de fabricação da KGS Steel , superfícies limpas e livres de carepa em graus como A36 ou A572 geralmente produzem melhores resultados do que superfícies enferrujadas ou com carepa. Antes de cortar chapas de aço para aplicações críticas, considere estas etapas de preparação:

- Ferrugem superficial: A oxidação superficial leve geralmente é processada bem, mas a carepa pesada deve ser removida mecanicamente ou com escova de arame

- Óleo e graxa: Cortar através de superfícies contaminadas produz fumaça e pode afetar a qualidade da borda — limpe com solvente se necessário

- Revestimentos Protetores: O papel ou plástico de proteção seguro para laser pode permanecer durante o corte; os revestimentos de vinil devem ser removidos

- Cascas de laminação: Aço laminado a quente novo com camada de carepa intacta geralmente corta aceitavelmente; a carepa descascando é problemática

Aços Especiais Que Desafiam o Corte a Laser

Nem todos os aços colaboram igualmente sob o feixe a laser. Compreender quais materiais ultrapassam os limites do seu equipamento ajuda você a fazer orçamentos precisos, estabelecer expectativas realistas aos clientes e saber quando métodos alternativos são mais adequados.

Considerações sobre Chapas de Aço Inoxidável: As ligas austeníticas como os aços inoxidáveis 304 e 316 respondem excepcionalmente bem ao corte a laser devido à sua composição consistente e propriedades térmicas. A menor condutividade térmica em comparação com o aço carbono na verdade concentra o calor na zona de corte, permitindo cortes precisos com zonas afetadas pelo calor mínimas. No entanto, espere velocidades de processamento cerca de 30-40% mais lentas do que no aço carbono de espessura equivalente.

Para aplicações em aço inoxidável no processamento de alimentos, equipamentos médicos ou ambientes marinhos, o uso de nitrogênio como gás auxiliar é indispensável. O oxigênio cria uma camada de óxido de cromo que compromete a resistência à corrosão pela qual você está pagando. A desvantagem? Custos mais altos com gases e velocidades mais lentas — mas chapas de aço inoxidável cortadas corretamente mantêm suas propriedades valiosas.

AR500 e Graus Resistentes à Abrasão: De acordo com o guia de corte AR500 da McKiney Manufacturing, os lasers de fibra se destacam como a melhor opção para aços resistentes à abrasão quando importam precisão, velocidade e resistência do material. O AR500 apresenta dureza entre 460 e 544 na Escala de Dureza Brinell — essa extrema dureza limita o corte a laser a uma espessura aproximada de 0,500".

A preocupação crítica com o AR500? Gestão térmica. Este aço atinge sua dureza por meio de tratamento térmico. Uma entrada excessiva de calor durante o corte pode criar pontos moles que comprometem o propósito de especificar o AR500 em primeiro lugar. Os lasers de fibra minimizam esse risco, produzindo uma zona afetada termicamente menor do que as alternativas plasma ou oxi-combustível.

Considerações sobre chapas de alumínio: Embora não seja aço, a chapa de alumínio aparece frequentemente junto ao aço em oficinas de fabricação. Sua alta refletividade historicamente representou um desafio para os lasers CO2, mas os sistemas modernos de fibra lidam eficazmente com o alumínio. Espere requisitos diferentes de gás auxiliar (nitrogênio ou ar comprimido) e parâmetros focais ajustados em comparação com os usados para o aço.

As especificações ASTM, requisitos de grau militar e ligas especiais trazem considerações únicas. Ao cotar materiais desconhecidos, solicite um corte de teste em amostra antes de definir os parâmetros de produção. O custo de algumas peças de teste é insignificante comparado ao prejuízo de descartar uma produção inteira devido a comportamentos inesperados do material.

A sua seleção de material influencia diretamente todas as decisões subsequentes—desde a escolha do gás auxiliar até a velocidade de corte e os requisitos de pós-processamento. Acertar nessa base estabelece as condições para aplicações bem-sucedidas em todos os setores industriais.

Aplicações Industriais para Componentes em Aço Cortados a Laser

Você já escolheu o seu material e entende as capacidades da sua máquina — mas onde o corte a laser em aço realmente se aplica no mundo real? As aplicações vão desde o alto desempenho em motosport até placas metálicas artesanais personalizadas penduradas na entrada da sua cervejaria local favorita. Cada setor traz requisitos únicos de precisão, expectativas de tolerância e considerações de design que influenciam a forma como os fabricantes abordam cada projeto.

O que torna essa tecnologia tão versátil? A fabricação a laser elimina a compensação entre complexidade e custo. Seja cortando suportes simples ou painéis decorativos intrincados, a máquina não se importa com a geometria — ela segue o caminho programado com igual precisão. Essa capacidade abriu portas em diversos setores que anteriormente dependiam de ferramentas caras ou processos manuais intensivos em mão de obra.

Vamos analisar os principais setores que utilizam peças cortadas a laser e o que cada um exige dessa tecnologia:

- Automotivo e Motociclismo: Componentes do chassi, suportes de suspensão, tubos para jaula de proteção, abas de montagem personalizadas

- Arquitetura e Construção: Painéis decorativos para fachadas, telas de privacidade, elementos estruturais, componentes de escadas

- Maquinário Industrial: Carcaças de equipamentos, placas de montagem, proteções, componentes de transportadores

- Artístico e Sinalização: Placas metálicas personalizadas, painéis de arte decorativa, expositores com marca, esculturas de jardim

Aplicações em Componentes Estruturais e do Chassi Automotivo

Se você já construiu uma jaula de proteção usando um cortador manual de tubos e uma furadeira de bancada, conhece a dificuldade. Meça três vezes, ajuste o ângulo, inicie a serra copo — e na metade das vezes o corte fica levemente desalinhado. Você gasta os próximos vinte minutos com uma esmerilhadeira angular tentando ajustar o tubo o suficiente para uma solda TIG.

De acordo com Análise de fabricação automotiva da YIHAI Laser , o corte personalizado de metal com tecnologia a laser transforma completamente este fluxo de trabalho. Na fabricação automotiva e de competição — seja Fórmula Drift, Trophy Trucks ou Restomods de alto desempenho — o encaixe é tudo. Uma folga em um tubo do chassi não é apenas feia; é um ponto estrutural fraco que compromete a segurança.

Aqui está o que torna a fabricação a laser essencial para a fabricação de chapas metálicas automotivas:

- Corte Perfeito: O laser corta exatamente a curva complexa onde um tubo se encontra com outro, levando em conta a espessura da parede e o ângulo de interseção. Nenhuma retificação necessária.

- Conjuntos Auto-fixáveis: Designs com ranhuras e abas permitem que os componentes do chassi se encaixem e se fixem automaticamente. Você não precisa de mesas de gabarito complexas — as peças travam-se em posição quadrada por si só.

- Marcação de Local de Dobra: O laser pode gravar linhas exatas de início e fim para dobradeiras de mandril. O fabricador alinha a marca e dobra — nenhuma fita métrica necessária.

- Precisão de Suspensão: Os pontos de pivô para anti-mergulho, centro de rolamento e geometria de direção afetada por irregularidades dependem de furos estar exatamente na posição correta. Sistemas a laser mantêm tolerâncias de ± 0,05 mm, garantindo que o seu alinhamento permaneça preciso.

Os requisitos de precisão em trabalhos automotivos normalmente exigem tolerâncias entre ±0,1 mm e ±0,25 mm para pontos críticos de montagem. Abas de suspensão feitas de aço 4130 Chromoly ou Domex de alta resistência—materiais que destroem brocas—são cortadas com facilidade sem desgaste das ferramentas. Para oficinas de fabricação de metais que atendem ao setor automotivo, essa repetibilidade significa que você pode vender kits do tipo "solda-você-mesmo", em que todas as peças são idênticas, sempre.

Uma consideração crítica: ao cortar Chromoly para estruturas de proteção (roll cages), utilize nitrogênio ou ar de alta pressão em vez de oxigênio como gás auxiliar. O corte com oxigênio pode oxidar e endurecer ligeiramente a borda, aumentando o risco de rachaduras durante a soldagem. O nitrogênio proporciona um corte limpo com zona térmica afetada mínima, preservando a ductilidade necessária para soldagens estruturais.

Elementos Estruturais em Aço e Fabricação Personalizada

Passe por qualquer edifício comercial moderno e você verá aço cortado a laser em todos os lugares — telas decorativas de privacidade, painéis de controle solar, revestimentos de fachada perfurados e componentes ornamentais de escadas. O que antes exigia matrizes de estampagem caras ou corte manual minucioso agora sai diretamente do projeto digital para o painel acabado.

De acordo com Especificações de painéis arquitetônicos da VIVA Railings , esses painéis precisos cortados a laser desempenham múltiplas funções simultaneamente: proteção de privacidade, sombreamento solar, realce decorativo e até sinalização orientadora. A versatilidade provém da capacidade do corte a laser de executar padrões de perfuração intricados que seriam impossíveis ou economicamente inviáveis com métodos tradicionais.

As aplicações arquitetônicas normalmente se organizam em três categorias de padrões:

- Padrões geométricos: Motivos em mosaico ou inspirados em grades que fazem afirmações ousadas em instalações públicas

- Padrões Orgânicos: Designs inspirados na natureza que suavizam espaços com princípios de design biofílico

- Padrões Primários: Designs modernos e minimalistas adequados à arquitetura contemporânea

A seleção de materiais para trabalhos arquitetônicos geralmente inclui aço inoxidável, alumínio e aço carbono — todos disponíveis em espessuras compatíveis com os requisitos estruturais e distâncias entre apoios. Para aplicações externas, a resistência à corrosão torna-se crítica. Painéis com revestimento em pó ou acabamento PVDF aumentam a resistência ao tempo, ao mesmo tempo que oferecem opções de personalização de cor.

Os requisitos de tolerância para painéis arquitetônicos normalmente são mais flexíveis do que os aplicados em automóveis — frequentemente aceita-se ±0,5 mm a ±1 mm. No entanto, quando os painéis são justapostos em grandes fachadas, erros dimensionais acumulados tornam-se visíveis. Oficinas de fabricação experientes próximas a mim sabem que precisam verificar a precisão do encaixe e manter uma espessura de material consistente durante as produções, para evitar desalinhamentos visíveis nas juntas dos painéis.

Para entusiastas e trabalhos personalizados em pequena escala, as técnicas arquitetônicas se adaptam perfeitamente. Telas para jardins, divisórias internas de ambientes e artes decorativas para paredes se beneficiam da mesma precisão. Placas metálicas personalizadas para empresas, placas de endereço residenciais e expositores com marca são pontos de entrada acessíveis para criadores que exploram as possibilidades do aço cortado a laser.

Aplicações Industriais e de Produção

Além das aplicações visíveis, o aço cortado a laser constitui a estrutura básica de equipamentos industriais em todo o mundo. Grades de proteção, carcaças de equipamentos, invólucros elétricos e componentes de transportadores dependem todos de uma fabricação consistente e repetível — exatamente o que o corte a laser oferece.

As aplicações industriais priorizam qualidades diferentes das utilizadas no setor automotivo ou arquitetônico:

- Consistência nas Séries de Produção: Quando você está cortando milhares de suportes idênticos, cada peça deve corresponder exatamente às especificações dimensionais, sem necessidade de verificação manual

- Aproveitamento do material: A fabricação industrial de chapas metálicas exige um aninhamento eficiente para minimizar resíduos provenientes da produção em grande volume

- Compatibilidade com operações secundárias: As peças frequentemente seguem diretamente para dobragem, soldagem ou revestimento em pó — a qualidade do corte deve suportar os processos subsequentes

- Documentação e Rastreabilidade: A gravação a laser pode marcar números de peça, códigos de lote e especificações diretamente nos componentes

As tolerâncias esperadas para trabalhos industriais gerais normalmente variam entre ±0,25 mm e ±0,5 mm — mais rigorosas que as arquitetônicas, mas mais tolerantes que as automotivas de precisão. A vantagem principal é a repetibilidade: a milésima peça é cortada de forma idêntica à primeira, eliminando a deriva de qualidade que afeta os processos manuais.

Para oficinas de fabricação próximas a mim que atendem clientes industriais, a combinação de velocidade, precisão e mínimo pós-processamento se traduz diretamente em preços competitivos. Quando as bordas cortadas a laser são limpas o suficiente para seguir diretamente para revestimento ou montagem, você elimina a mão de obra de desbaste, que acrescenta custos sem agregar valor.

Considerações de Projeto nas Diferentes Categorias de Aplicação

Independentemente do setor, certos princípios de projeto otimizam os resultados ao trabalhar com aço cortado a laser:

- Tamanho mínimo da característica: Furos e rasgos devem geralmente ter largura mínima equivalente à espessura do material. Uma chapa de 3 mm suporta bem furos de 3 mm; tentar furos de 1 mm pode causar problemas de qualidade.

- Espaçamento de borda: Mantenha os elementos estruturais a uma distância mínima de pelo menos uma espessura de material das bordas para evitar distorção ou danificação das extremidades.

- Tolerâncias de Abas e Rasgos: Para montagens com fixação própria, projete os rasgos ligeiramente mais largos que as abas (normalmente com folga de 0,1-0,2 mm) para garantir a montagem sem forçar.

- Direção do Grão: Para peças que serão dobradas, considere a orientação do grão do material — dobrar perpendicularmente ao grão reduz o risco de trincas.

- Acúmulo de Calor: Padrões intrincados com cortes próximos podem acumular calor. Projete espaçamentos adequados ou planeje pausas para resfriamento entre os cortes.

Seja você construindo um chassis para competição, especificando painéis de fachada para um empreendimento comercial ou criando placas metálicas personalizadas para sua oficina, compreender essas considerações específicas por aplicação ajuda você a se comunicar efetivamente com seu fabricante — e, em última instância, receber peças que atendam exatamente aos seus requisitos.

Fatores de custo e variáveis de precificação no corte a laser de aço

Você já projetou suas peças, selecionou o material e identificou a aplicação — agora surge a pergunta que todo gerente de projeto faz: quanto isso realmente vai custar? Aqui está a verdade surpreendente que a maioria das pessoas ignora ao solicitar um orçamento de corte a laser: o preço por metro quadrado do material raramente é o principal fator de custo. O que realmente determina sua conta final é o tempo de máquina.

Pense nisso desta forma. Duas peças cortadas da mesma chapa de aço — com custo de material idêntico — podem ter preços completamente diferentes. Um suporte simples, retangular, cortado em segundos. Um painel decorativo complexo, com centenas de perfurações, ocupa a máquina por minutos. De acordo com A análise de precificação da Fortune Laser , a fórmula básica utilizada pela maioria dos serviços de corte de metal é a seguinte:

Preço Final = (Custos de Material + Custos Variáveis + Custos Fixos) × (1 + Margem de Lucro)

Os custos variáveis — principalmente o tempo de máquina — representam o maior fator sobre o qual você pode agir para reduzir despesas. Compreender o que impulsiona esse tempo ajuda você a tomar decisões de projeto mais inteligentes antes mesmo de enviar os arquivos para orçamento.

Custos de Material versus Economia de Tempo de Processamento

Ao calcular os custos de corte a laser, cinco fatores principais determinam o seu custo final. Cada um deles afeta either a despesa com material ou o tempo de processamento necessário para concluir o seu trabalho.

- Tipo e Custo do Material: Os preços das matérias-primas variam drasticamente. O aço carbono custa uma fração do aço inoxidável 316. A sua escolha de material estabelece o custo base antes mesmo de qualquer corte começar.

- Espessura do material: Este fator impacta o custo exponencialmente, não linearmente. De acordo com o guia de preços da Komacut, dobrar a espessura do material pode mais que dobrar o tempo de corte, pois o laser precisa se mover muito mais devagar para obter cortes limpos em aços mais espessos.

- Comprimento Total de Corte: Cada polegada linear percorrida pelo laser acrescenta tempo. Um projeto com cortes extensos no perímetro ou com detalhes internos intrincados acumula mais tempo de máquina do que geometrias simples.

- Quantidade de furos: Cada vez que o laser inicia um novo corte, ele precisa primeiro "perfurar" a superfície do material. Um projeto com 100 furos pequenos é mais caro do que um recorte grande com comprimento de perímetro equivalente — essas perfurações somam custos.

- Tempo de Configuração e Mão de Obra: Carregar o material, calibrar a máquina, preparar o seu arquivo — esses custos fixos aplicam-se independentemente de você estar cortando uma peça ou cem.

O que isso significa na prática: Os dados de fabricação da Strouse indicam que o custo do material muitas vezes representa 70-80% dos custos totais para peças simples. Mas à medida que a complexidade do projeto aumenta, essa proporção muda drasticamente em direção ao tempo de processamento.

A relação entre requisitos de precisão e custos de processamento segue um padrão semelhante. Especificar tolerâncias mais rigorosas do que o necessário funcionalmente obriga a máquina a operar em velocidades mais lentas e controladas. Se sua aplicação realmente exigir precisão de ±0,1 mm, isso é apropriado. Mas especificar tolerâncias aeroespaciais em painéis decorativos gera desperdício de dinheiro sem agregar valor.

Otimização de Custos em Produção em Volume

A economia de preços de protótipos versus tiragens de produção revela oportunidades significativas de economia. Quando você pede um único protótipo por meio de um serviço online de corte a laser, os custos fixos — preparação da máquina, verificação de arquivos, manuseio de materiais — recaem todos sobre aquela única peça. Peça cem peças idênticas, e esses mesmos custos fixos serão distribuídos por todo o lote.

De acordo com dados setoriais de preços, descontos para pedidos de grande volume podem chegar a até 70% por unidade. Isso não é apenas propaganda — reflete ganhos reais de eficiência provenientes do processamento em lote.

O prazo de entrega introduz outra variável de custo. Pedidos urgentes que pulam na fila de produção têm preços premium — frequentemente 25-50% acima das tarifas padrão. Planejar com antecedência e aceitar os prazos normais mantém os custos dos seus serviços de corte de aço previsíveis.

Pronto para reduzir suas despesas com corte a laser personalizado? Essas estratégias proporcionam economias mensuráveis:

- Simplifique seu projeto: Sempre que possível, reduza curvas complexas e consolide furos pequenos em ranhuras maiores. Isso minimiza tanto a distância de corte quanto as perfurações demoradas.

- Especifique o Material Mais Fino Praticável: Esta é a medida mais eficaz para redução de custos. Se o aço de calibre 14 atender aos seus requisitos estruturais, não especifique calibre 11 apenas como margem de segurança.

- Limpe seus arquivos de projeto: Remova linhas duplicadas, objetos ocultos e notas de construção antes do envio. Sistemas automatizados online de corte a laser tentarão cortar tudo — linhas duplas dobram literalmente o custo dessa característica.

- Otimize o encaixe: O encaixe eficiente maximiza o uso do material ao dispor as peças próximas umas das outras na chapa, minimizando o desperdício. Muitos serviços de corte metálico personalizado fazem isso automaticamente, mas projetar peças que se encaixam de forma eficiente ainda reduz o preço cotado.

- Consolide os pedidos: Consolide suas necessidades em pedidos maiores e menos frequentes. O preço por unidade diminui à medida que os custos de configuração são amortizados por mais peças.

- Escolha materiais em estoque: Selecionar materiais que seu fornecedor já tenha em estoque elimina taxas de pedido especial e reduz os prazos de entrega.

Ao solicitar um orçamento de corte a laser, forneça todas as informações completas desde o início: tipo e espessura do material, quantidade necessária, requisitos de tolerância e quaisquer operações secundárias. Solicitações incompletas geram estimativas conservadoras que podem superestimar os custos reais. Quanto mais o seu fabricante entender seus requisitos, mais precisamente poderá precificar o trabalho — e maiores serão as oportunidades de sugerir alternativas com economia de custos.

Compreender essas dinâmicas de custo posiciona você para tomar decisões informadas ao longo do seu projeto. Mas o que acontece após o término do corte a laser? A próxima consideração — pós-processamento e acabamento — frequentemente determina se suas peças estão realmente prontas para produção.

Pós-Processamento e Acabamento para Peças de Aço Cortadas a Laser

Suas peças acabaram de sair do laser — bordas nítidas, geometria precisa, exatamente como você programou. Mas o que separa projetos amadores da fabricação profissional é o que acontece a seguir. Aço cortado a laser bruto raramente vai diretamente para uso. O pós-processamento transforma cortes bons em componentes acabados, prontos para montagem, revestimento ou entrega ao cliente.

Por que o acabamento é tão importante? Análise de fabricação da Weldflow Metal Products , o acabamento não serve apenas para melhorar a aparência — ele desempenha um papel fundamental na prevenção da corrosão, no aumento da resistência e na preparação dos componentes para montagem. Cada opção de acabamento tem um propósito específico, dependendo do seu material, aplicação e resultado desejado.

Antes de selecionar qualquer acabamento, você precisa entender o que o laser deixa como resíduo. Mesmo sistemas a laser de fibra de precisão criam uma zona afetada pelo calor (HAZ) — uma faixa estreita onde a microestrutura do aço foi alterada durante o corte. Esta zona, tipicamente com largura entre 0,1 e 0,5 mm dependendo da espessura do material e dos parâmetros de corte, pode apresentar dureza alterada, tensões residuais ou leve descoloração. Para aplicações estruturais, a zona afetada raramente é motivo de preocupação. Para peças críticas à fadiga ou com exigências estéticas, processos secundários são utilizados para corrigir esses efeitos.

Técnicas de Rebarbação e Acabamento de Borda

O corte a laser produz bordas notavelmente limpas em comparação com o corte por plasma ou mecânico, mas "limpo" não significa "acabado". Cantos afiados ainda podem cortar as mãos durante o manuseio. Micro-rebarbas — pequenas projeções de metal ressolidificado — podem permanecer aderidas à borda inferior dos cortes. Define-se como dross essa escória solidificada que se forma na parte inferior dos cortes a laser; é a primeira coisa que a maioria dos processos pós-corte corrige.

De acordo com O guia de acabamentos da SendCutSend , a rebarbação elimina bordas afiadas e pequenas rebarbas, tornando os componentes mais seguros para manuseio e mais fáceis de integrar em conjuntos maiores. Veja o que cada método oferece:

- Rebarbação Linear: Um processo de escovamento com acionamento por correia que alisa um lado de peças maiores. Remove arranhões e escória enquanto prepara as superfícies para revestimentos subsequentes. Funciona melhor para peças cujo eixo mais curto tenha menos de 24 polegadas.

- Acabamento por Vibração/Tombamento: Mídia cerâmica e vibração harmonicamente ajustada alisam as bordas de peças menores. Produz resultados mais consistentes do que métodos manuais. Remove bordas afiadas, mas não eliminará completamente as marcas de fabricação.

- Retificação Manual: Retificadoras angulares ou retificadoras de mão tratam áreas problemáticas específicas. Essencial quando for necessário remover material significativo ou preparar juntas de solda.

- Scotch-Brite ou Lixas Abrasivas: Para acabamentos leves, as lixas abrasivas eliminam pequenas bordas afiadas sem remover quantidade significativa de material.

Uma consideração importante: a rebarbação normalmente trata apenas uma superfície. Se a sua aplicação exigir bordas lisas em ambos os lados, especifique um processo de dupla face ou planeje um acabamento manual após o recebimento das peças. Para conjuntos que exijam ajustes precisos, lembre-se de que a rebarbação remove uma pequena quantidade de material — leve isso em conta nos seus cálculos de tolerância.

Quando as peças seguem para operações de dobragem após o corte, a qualidade das bordas torna-se crítica. Rebarbas ou escória nas linhas de dobragem podem causar rachaduras ou ângulos de dobra inconsistentes. Uma adequada rebarbação antes da dobragem garante resultados limpos e previsíveis, sem falhas no material nas bordas moldadas.

Opções de Tratamento de Superfície para Aço Cortado

Uma vez que as bordas estejam lisas, os tratamentos de superfície protegem e melhoram suas peças para o ambiente pretendido. A escolha entre as opções depende dos requisitos de resistência à corrosão, objetivos estéticos, tolerâncias dimensionais e limitações orçamentárias.

- Revestimento em Pó: A aplicação eletrostática de pó seco curado sob calor cria um acabamento excepcionalmente durável. De acordo com dados do setor, a pintura em pó pode durar até 10 vezes mais que a tinta convencional, além de não conter compostos orgânicos voláteis. Disponível em acabamentos foscos, brilhantes e texturizados, em diversas cores. Melhores candidatos: alumínio, aço e aço inoxidável que possam reter carga eletrostática.

- Anodização: Cria uma camada de óxido controlada que se liga diretamente às superfícies de alumínio. O acabamento anodizado oferece excelente resistência à corrosão, ao calor e à condução elétrica. Disponível em opções transparentes ou coloridas, incluindo cores vibrantes. Observação: a anodização aplica-se ao alumínio — não ao aço —, portanto esta opção é adequada para projetos com materiais mistos nos quais ambos os metais são cortados.

- Eletrodoação: Deposita zinco, níquel ou cromo sobre superfícies de aço. O revestimento de zinco (galvanização) protege contra corrosão em ambientes externos ou industriais. O revestimento de níquel melhora a resistência ao desgaste e a condutividade. Ambos os métodos são adequados para aplicações onde a longevidade em condições severas é crítica.

- Pintura: Revestimentos líquidos tradicionais continuam viáveis para muitas aplicações. A preparação adequada da superfície — escovamento abrasivo seguido de limpeza com solvente — garante a aderência. A pintura tem custo inferior ao revestimento em pó, mas oferece durabilidade e resistência ambiental reduzidas.

- Passivação: Tratamento químico que aumenta a resistência natural à corrosão do aço inoxidável sem adicionar um revestimento visível. Remove o ferro livre da superfície enquanto promove a formação da camada protetora de óxido de cromo.

Para componentes de alumínio que foram cortados a laser juntamente com suas peças de aço, o alumínio anodizado oferece uma excelente combinação de durabilidade e estética. O processo de anodização cria um acabamento resistente a arranhões, ao mesmo tempo que permite opções de cor que não podem ser igualadas pela pintura eletrostática em substratos de alumínio.

Os serviços de pintura eletrostática normalmente agregam mais valor para componentes de aço expostos ao tempo, produtos químicos ou abrasão. O revestimento curado adere mecanicamente e quimicamente à superfície de aço preparada, criando uma proteção que resiste muito melhor a lascamentos, arranhões e degradação por raios UV do que as alternativas à base de tinta.

Inspeção de Qualidade e Verificação Dimensional

Antes das peças saírem da sua instalação — ou antes de você aceitar a entrega de um fornecedor — a verificação garante que tudo atenda às especificações. A inspeção de qualidade para aço cortado a laser envolve tanto a precisão dimensional quanto a avaliação da qualidade superficial.

A verificação dimensional normalmente inclui:

- Medições com paquímetro: Verifique as dimensões críticas em relação aos desenhos. Verifique os diâmetros dos furos, larguras das ranhuras e dimensões gerais da peça em múltiplos pontos.

- Verificações com calibradores: Calibradores passa/não passa verificam rapidamente se os tamanhos dos furos e larguras das ranhuras estão dentro das faixas de tolerância.

- Inspeção com MMC: Para peças com alta exigência de precisão, máquinas de medição por coordenadas fornecem relatórios dimensionais completos com precisão até milésimos de polegada.

- Comparadores ópticos: Projetores de perfil sobrepõem as peças cortadas a desenhos em escala para verificar contornos complexos e localizações de elementos.

A avaliação da qualidade superficial aborda diferentes aspectos:

- Perpendicularidade das bordas: Em materiais espessos, cortes a laser podem apresentar leve conicidade. Verifique se o ângulo da borda atende aos requisitos da aplicação.

- Rugosidade da superfície: Medições Ra quantificam a qualidade do acabamento da borda quando as especificações exigem características superficiais específicas.

- Presença de rebarba: A inspeção visual identifica qualquer metal solidificado remanescente nas bordas cortadas que tenha escapado da rebarbação.

- Descoloração por calor: O aço inoxidável pode apresentar "coloração por calor" adjacente aos cortes. Para aplicações estéticas, essa oxidação deve ser removida por meio de decapagem ou polimento mecânico.

Estabelecer critérios de inspeção antes do início da produção evita disputas e retrabalho. Documente faixas aceitáveis para dimensões críticas, especifique requisitos de acabamento superficial e defina o que constitui um defeito inaceitável. Para produções em série, amostragem estatística — verificando a cada décima ou vigésima peça — proporciona confiança na qualidade sem a necessidade de inspecionar cada peça individualmente.

Com o pós-processamento concluído e a qualidade verificada, seus componentes de aço cortados a laser estão prontos para montagem ou entrega. Mas e se o corte a laser não for a melhor escolha para o seu projeto específico? Compreender como essa tecnologia se compara a alternativas como corte por plasma e jato de água ajuda você a selecionar o método ideal para cada aplicação.

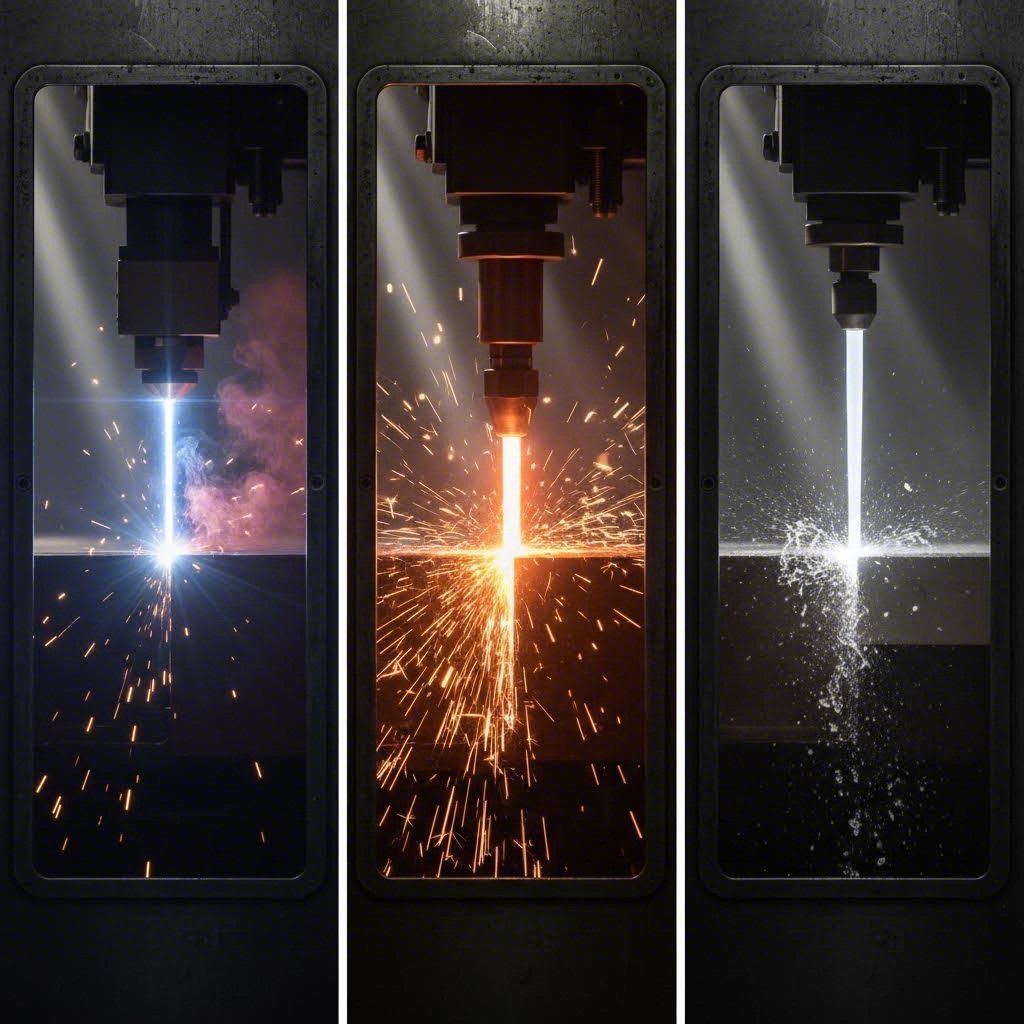

Escolha entre Corte a Laser, Plasma e Jato de Água em Aço

Suas peças estão projetadas, seu material foi selecionado e você entende os requisitos de pós-processamento—mas aqui está uma pergunta que pode economizar ou desperdiçar milhares de dólares: o corte a laser é realmente o método certo para o seu projeto? A verdade é que a tecnologia a laser se destaca em muitos cenários, mas apresenta limitações em outros. Saber quando mudar para corte a plasma ou jato de água separa fabricantes bem informados daqueles que aprendem lições caras.

Pense desta forma: as três tecnologias cortam aço, mas são ferramentas fundamentalmente diferentes. De acordo com A análise comparativa da Wurth Machinery , escolher o cortador CNC errado pode custar-lhe milhares em material desperdiçado e tempo perdido. Isso não é exagero publicitário—reflete as consequências reais de uma tecnologia inadequada.

Aqui está uma comparação abrangente para orientar sua tomada de decisão:

| Fator | Corte a laser | Corte de plasma | Corte a Jato D'Água |

|---|---|---|---|

| Precisão/Tolerância | ±0,1 mm a ±0,25 mm; qualidade de borda excepcional | ±0,5 mm a ±1,5 mm; melhorada com sistemas de alta definição | ±0,1 mm a ±0,25 mm; excelente em materiais espessos |

| Velocidade de corte | Mais rápido em materiais finos (<6 mm); desacelera drasticamente em chapas grossas | Mais rápido em chapas de média espessura (6 mm - 50 mm); 100+ IPM em aço de 12 mm | Mais lento no geral; 5-20 IPM dependendo da espessura |

| Faixa de espessura | Otimizado para abaixo de 20 mm; capaz de até 60 mm com sistemas de alta potência | 0,5 mm a 50 mm+; destaca-se na faixa de 6 mm - 50 mm | Praticamente ilimitado; comumente 150 mm+ em aço |

| Zona afetada pelo calor | Mínimo (0,1 - 0,5 mm); preserva as propriedades do material | ZAC maior; pode afetar a dureza em aplicações sensíveis | Sem impacto térmico; processo de corte a frio |

| Compatibilidade dos materiais | Condutores e alguns não condutores; desafios com metais altamente reflexivos | Apenas metais condutores; sem plásticos, madeira ou vidro | Universal; corta praticamente qualquer material |

| Investimento inicial | $150.000-$500.000+ para sistemas industriais | $15.000-$90.000 para capacidade comparável | $100.000-$300.000+ em instalações típicas |

| Custo operacional | Moderado; eletricidade e gás auxiliar são os principais consumíveis | Mais baixo por polegada de corte; consumíveis são baratos | Mais alto; o grânulo abrasivo acrescenta custos contínuos significativos |

Corte a Laser versus Corte a Plasma para Projetos em Aço

Quando você deve escolher um cortador a laser industrial em vez de plasma — e vice-versa? A decisão geralmente depende da espessura do material, dos requisitos de precisão e do volume de produção.

De acordo com o guia de fabricação de 2025 da StarLab CNC, o corte a laser e o corte a plasma dominam diferentes segmentos do processamento de aço. Os lasers de fibra dominam o corte de materiais finos, alcançando velocidades excepcionais em chapas com menos de 6 mm de espessura. No entanto, a velocidade de corte diminui significativamente à medida que a espessura do material aumenta, com reduções drásticas em materiais com mais de 25 mm de espessura.

O corte a plasma inverte essa equação. As mesas CNC a plasma destacam-se pela velocidade de corte em materiais com espessura entre 0,5 mm e 50 mm. Um sistema a plasma de alta potência pode cortar aço baixo carbono de 12 mm a velocidades superiores a 100 polegadas por minuto — tornando-o a opção mais rápida para chapas metálicas médias e grossas.

Considere estes critérios de decisão:

- Escolha Laser Quando: Você precisa de corte a laser com precisão inferior a ±0,25 mm, geometrias complexas com detalhes pequenos, bordas limpas que exigem mínimo pós-processamento ou produção em alto volume de chapas finas

- Escolha o Corte por Plasma Quando: A espessura do material excede 12 mm, a velocidade é mais importante que o acabamento da borda, restrições orçamentárias limitam o investimento em equipamentos, ou você está processando principalmente aço estrutural e chapas grossas

A diferença de precisão merece destaque. O corte a laser industrial oferece qualidade de borda quase perfeita com mínimo taper — essencial para peças que se encaixam sem necessidade de desbaste. Sistemas modernos de plasma de alta definição reduziram significativamente essa diferença, alcançando qualidade próxima à do laser em muitas aplicações, mantendo ao mesmo tempo velocidades de corte superiores. Porém, para aplicações como montagens com entalhes e abas, onde 0,1 mm faz diferença, o laser continua sendo a escolha clara.

As considerações de custo frequentemente surpreendem compradores iniciantes. De acordo com Comparação de tecnologia da Tormach , os cortadores a plasma têm uma barreira de entrada muito menor do que os cortadores a laser. Uma máquina industrial de corte a laser capaz de realizar trabalhos com qualidade de produção começa em torno de $150.000, enquanto uma capacidade comparável em plasma começa abaixo de $20.000. Para oficinas que cortam principalmente aço com espessura superior a 10 mm, o plasma frequentemente oferece um melhor retorno sobre o investimento.

Quando o Corte por Jato D'água Supera o Laser

A tecnologia waterjet opera com princípios físicos completamente diferentes — e essa diferença cria vantagens únicas que os métodos a laser e a plasma simplesmente não conseguem igualar.

Usando um jato de água de alta pressão misturado com partículas abrasivas de granada, os sistemas waterjet desgastam o material ao longo do trajeto programado sob pressões de até 90.000 PSI. Esse processo de corte a frio não gera calor, preservando as propriedades do material que seriam comprometidas pelos métodos térmicos.

De acordo com dados de testes comparativos, o waterjet torna-se a escolha clara quando:

- Danos por Calor Devem Ser Evitados: Aços endurecidos, componentes tratados termicamente e materiais sensíveis à deformação térmica se beneficiam do processo frio do jato d'água. Sem empenamentos, sem alterações na dureza, sem zonas afetadas pelo calor.

- Corte de Não Metais Juntamente com Aço: Conjuntos de materiais mistos combinando aço com pedra, vidro, compósitos ou ligas exóticas são processados em uma única máquina. O corte a laser e por plasma não conseguem cortar muitos desses materiais.

- Requisitos de Espessura Extrema: Quando sua chapa de aço excede 50 mm, o jato d'água mantém a qualidade, enquanto o corte a laser enfrenta dificuldades e o plasma produz bordas mais rugosas.

- Precisão em Materiais Espessos: A precisão do laser degrada em chapas espessas devido à divergência do feixe. O jato d'água mantém capacidade de ±0,1 mm independentemente da espessura.

A desvantagem? Velocidade e custo. Os sistemas de jato d'água operam nas velocidades mais baixas entre as três tecnologias — tipicamente entre 5 e 20 polegadas por minuto, dependendo do material. De acordo com dados do setor , o corte a plasma em aço de 25 mm é cerca de 3 a 4 vezes mais rápido que o jato d'água, com custos operacionais aproximadamente metade por pé linear.

O abrasivo de granada necessário para o corte de metais representa uma despesa contínua significativa. Juntamente com os custos iniciais mais altos dos equipamentos e requisitos de manutenção mais complexos, o corte por jato d'água só faz sentido econômico principalmente quando suas capacidades únicas — corte a frio e compatibilidade universal com materiais — beneficiam diretamente a sua aplicação.

Abordagens Híbridas para Projetos Complexos

Eis o que oficinas experientes de fabricação entendem: escolher entre tecnologias nem sempre é uma decisão exclusiva. Muitas operações bem-sucedidas incorporam múltiplos métodos de corte, selecionando a ferramenta ideal para cada trabalho específico.

Considere um projeto complexo que exija componentes precisos finos e chapas estruturais espessas. Executar tudo em um sistema de corte a laser de precisão desperdiça tempo da máquina em material espesso que o corte plasma realiza mais rapidamente. Por outro lado, cortar chapas finas de metal com plasma sacrifica desnecessariamente a qualidade das bordas.

A abordagem híbrida associa a tecnologia à tarefa:

- Laser para Componentes de Precisão: Suportes, placas de montagem e conjuntos que exigem tolerâncias rigorosas e bordas limpas

- Plasma para Elementos Estruturais: Chapas grossas, reforços de cantoneiras e componentes onde a velocidade é mais importante que o acabamento

- Jato de água para Casos Especiais: Materiais sensíveis ao calor, espessuras extremas ou corte de materiais mistos

De acordo com análises do setor, muitas oficinas começam com uma tecnologia e expandem-se para duas, a fim de abranger mais aplicações. Plasma e laser frequentemente se complementam bem — o plasma lida com trabalhos em materiais mais espessos, enquanto o laser oferece precisão em chapas finas. A adição da capacidade de corte por jato de água amplia ainda mais a versatilidade das oficinas que atendem mercados diversos.

Para oficinas que não possuem múltiplos sistemas internos, compreender essas compensações ajuda a selecionar o fornecedor adequado para cada projeto. Um serviço de corte de metais especializado em corte a laser industrial pode não ser a melhor opção para chapas de 40 mm — mesmo que tecnicamente consiga processá-las. Saber quando direcionar os trabalhos para especialistas em plasma ou jato de água geralmente proporciona melhores resultados a um custo menor.

O quadro de decisão reduz-se, em última instância, à correspondência entre as capacidades da tecnologia e os requisitos do projeto. Velocidade, precisão, espessura, sensibilidade ao calor, tipo de material e orçamento são todos fatores que influenciam a escolha ideal. Com este entendimento, você está preparado para selecionar o método de corte certo — ou a combinação de métodos — para cada desafio de fabricação de aço que enfrentar.

Parceiros de Aquisição e Estratégias de Otimização de Projetos

Você dominou a tecnologia, entendeu a seleção de materiais e sabe exatamente qual acabamento suas peças precisam. Agora surge o desafio que complica até mesmo engenheiros experientes: encontrar o parceiro de fabricação certo e preparar seu projeto para uma produção contínua. A diferença entre uma experiência de manufatura tranquila e semanas de frustrantes trocas de correio muitas vezes depende da forma como você se prepara antes de enviar seu primeiro arquivo.

Aqui está o que muitas pessoas descobrem tarde demais: nem todos os serviços de corte a laser próximos a mim oferecem resultados iguais. De acordo com a análise de fabricação do Bendtech Group, as plataformas online de corte a laser revolucionaram o acesso, com o mercado global atingindo USD 7,12 bilhões em 2023 e projetado para quase dobrar até 2032. Mas essa explosão de opções torna a seleção do fornecedor mais crítica — e não menos.

Seja você prototipando um único suporte ou escalando para milhares de peças de produção, seguir uma abordagem estruturada evita erros custosos e acelera seu cronograma do projeto à entrega.

Avaliação das Capacidades de Serviço de Corte a Laser

Antes de enviar arquivos para qualquer serviço de fabricação de metais próximo a mim, você precisa verificar se o fornecedor realmente pode entregar o que seu projeto exige. Nem todas as oficinas lidam com todos os materiais, espessuras ou especificações de tolerância. Fazer as perguntas certas desde o início poupa semanas de frustração depois.

Comece avaliando estas áreas críticas de capacidade:

- Equipamento e tecnologia: A oficina opera com lasers de fibra ou CO2? Quais níveis de potência estão disponíveis? Para chapas finas, um sistema de fibra de 4kW oferece excelentes resultados. Para trabalhos com chapas grossas, será necessário acesso a uma capacidade de 10kW ou superior, ou métodos alternativos de corte.

- Inventário de materiais: Oficinas que possuem em estoque materiais comuns como aço carbono, inox e alumínio conseguem atender pedidos mais rapidamente do que aquelas que dependem de encomendas especiais. Pergunte sobre seu estoque padrão e prazos de entrega para materiais não estocados.

- Capacidades de Tolerância: Os serviços de corte a laser de precisão variam significativamente quanto às tolerâncias alcançáveis. Oficinas de produção podem manter rotineiramente ±0,25 mm, enquanto fornecedores especializados atingem ±0,1 mm para aplicações críticas.

- Operações Secundárias: Eles conseguem realizar dobragem, soldagem, pintura eletrostática ou montagem internamente? Consolidar operações com um único fornecedor simplifica a logística e a responsabilidade.

As certificações de qualidade fornecem verificação objetiva das capacidades de um fornecedor. De acordo com Requisitos da Certificação IATF 16949 , fornecedores de nível automotivo devem demonstrar processos documentados de gestão da qualidade, avaliação de riscos de fornecedores e melhoria contínua. Ao adquirir chassis, suspensão ou componentes estruturais para aplicações automotivas, a certificação IATF 16949 indica que um fornecedor atende aos rigorosos padrões exigidos pela indústria automotiva.

O tempo de resposta revela muito sobre a capacidade operacional. Serviços líderes do setor em corte a laser de metais normalmente fornecem orçamentos em 12 a 24 horas. Se você está esperando dias por um orçamento simples, imagine quanto tempo levaria para resolver problemas na produção. Para aplicações na cadeia de suprimentos automotiva, onde o tempo é crítico, fornecedores como Shaoyi (Ningbo) Tecnologia Metal demonstram como deve ser um serviço ágil — um prazo de 12 horas para entrega de orçamentos estabelece uma referência que fabricantes sérios deveriam igualar.

Avalie estes critérios adicionais de seleção antes de se comprometer:

- Suporte DFM: O fornecedor oferece feedback de projetos para fabricabilidade? O suporte abrangente de DFM identifica problemas antes do início da usinagem, evitando retrabalhos caros. Parceiros que dedicam tempo para analisar seus projetos demonstram compromisso com o seu sucesso, e não apenas processamento do seu pedido.

- Velocidade de prototipagem: Para o desenvolvimento de produtos, a capacidade de prototipagem rápida é extremamente importante. Alguns fornecedores entregam peças protótipo em 5 dias ou menos, permitindo ciclos rápidos de iteração que reduzem drasticamente os prazos de desenvolvimento.

- Escalabilidade da produção: O parceiro de protótipos pode não ser o parceiro de produção. Verifique se o fornecedor consegue escalar de amostras unitárias até a produção em massa automatizada sem degradação da qualidade ou limitações de capacidade.

- Considerações geográficas: Serviços de corte a laser CNC localizados mais próximos à sua instalação reduzem custos de frete e riscos de danos durante o transporte. No entanto, capacidades especializadas podem justificar o trabalho com fornecedores distantes para aplicações específicas.

Preparação de Arquivos de Projeto para o Sucesso na Produção

O seu parceiro de fabricação só pode produzir aquilo que os seus ficheiros comunicam. Ficheiros de design ambíguos, incompletos ou com formatação incorreta geram atrasos, mal-entendidos e peças que não correspondem às suas expectativas. Preparar corretamente os ficheiros desde a primeira vez acelera a produção e reduz retrabalhos onerosos.

De acordo com o guia de preparação de ficheiros DXF da Xometry, o Drawing Interchange Format (DXF) continua a ser o padrão universal para ficheiros de corte a laser. Criado em 1982 como parte do primeiro lançamento do AutoCAD, a natureza aberta do DXF garante compatibilidade com praticamente todos os softwares CAD e sistemas de corte a laser.

Siga esta lista de verificação passo a passo para preparar ficheiros prontos para produção:

- Selecione o Formato de Ficheiro Correto: Envie ficheiros vetoriais nos formatos DXF, AI, SVG ou PDF. Evite imagens raster (JPG, PNG), que não conseguem definir trajetos de corte precisos. O DXF funciona universalmente; o AI e o SVG são mais adequados para fluxos de trabalho centrados no design.

- Defina as Espessuras de Linha Adequadas: Defina todos os caminhos de corte como linhas finíssimas com largura de traço aproximada de 0,1 mm. Linhas mais grossas confundem o software do laser quanto aos locais de corte pretendidos.

- Separe Operações por Camada: Use camadas distintas ou códigos de cores para diferenciar operações de corte, gravação e corrosão. A separação clara das camadas evita erros de produção caros.

- Mantenha Unidades Consistentes: Utilize milímetros ao longo de todo o seu projeto. Unidades mistas ou escalas não claras geram peças com tamanhos incorretos — um erro surpreendentemente comum.

- Limpe sua Geometria: Remova linhas duplicadas, caminhos sobrepostos e elementos soltos de construção. O laser tenta cortar tudo no seu arquivo — linhas duplas dobram o custo dessa característica.

- Considere o kerf: Lembre-se de que o laser remove 0,1-0,3 mm de largura do material. Ajuste as larguras de encaixe e dimensões correspondentes adequadamente. Para montagens com ajuste apertado, adicione uma folga de 0,1-0,2 mm aos encaixes.

- Verifique os Tamanhos Mínimos de Detalhe: Os furos devem ser iguais ou maiores que a espessura do material. O texto requer altura mínima de 3 mm com traços não mais finos que 0,5 mm. Recursos menores que estas diretrizes correm o risco de apresentar problemas de qualidade.

- Considere a Eficiência de Encaixe: Embora muitos serviços de corte a laser para tubos e processadores de chapas planas realizem o encaixe automaticamente, projetar peças que se acomodem eficientemente reduz os preços cotados.

- Inclua documentação completa: Anexe desenhos especificando o tipo de material, espessura, quantidade, tolerâncias e quaisquer requisitos especiais. Informações completas permitem uma cotação precisa e evitam suposições.

- Solicitar revisão DFM: Antes do início da produção, solicite ao seu fornecedor que revise os arquivos quanto à fabricabilidade. Esta etapa identifica problemas como geometrias impossíveis, recursos subdimensionados ou incompatibilidades entre material e projeto.

A escolha do software influencia a eficiência do seu fluxo de trabalho. De acordo com recomendações da indústria, vários programas se destacam na criação de arquivos prontos para laser:

- Inkscape: Gratuito, multiplataforma e fácil de aprender. Excelente para projetos 2D simples.

- Fusion 360: Baseado em nuvem com colaboração em tempo real. Os planos pagos começam em torno de $70/mês, mas oferecem integração abrangente de CAD/CAM.

- Adobe Illustrator: Software de design padrão do setor por $20,99/mês. Poderoso, mas exige investimento em treinamento.

- AutoCAD: O criador original do formato DXF. Ideal para desenhos de engenharia de precisão e conjuntos complexos.

Ao utilizar um serviço online de corte a laser, aproveite suas ferramentas digitais de validação. Dados de produção do Bendtech Group , plataformas modernas integram validação de projeto e feedback de fabricação diretamente nos fluxos de pedido. Esses verificadores automáticos identificam geometrias impossíveis, recursos com dimensões insuficientes e incompatibilidades de material antes que você inicie a produção — evitando retrabalho custoso em materiais de alto valor ou grandes tiragens.

Otimização para Prototipagem e Escalonamento de Produção

A jornada do conceito à produção envolve fases distintas, cada uma com prioridades diferentes. Otimizar sua abordagem para cada fase evita perda de tempo e dinheiro.

Prioridades na Prototipagem Rápida:

Durante o desenvolvimento, a velocidade é mais importante que o custo por unidade. Você precisa de peças físicas para validar ajuste, forma e função — não uma economia de produção perfeitamente otimizada. Busque fornecedores que ofereçam entrega de protótipos em 5 dias ou menos. Essa capacidade de iteração rápida reduz drasticamente os ciclos de desenvolvimento, permitindo testar várias revisões de design antes de se comprometer com ferramentas de produção ou grandes pedidos de materiais.

Para o desenvolvimento de componentes automotivos, parceiros especializados em chassis, suspensão e aplicações estruturais compreendem os requisitos específicos que essas peças exigem. O acesso a suporte abrangente de DFM durante a prototipagem identifica problemas que poderiam comprometer a produção posteriormente — é muito mais barato corrigir problemas no CAD do que em peças fabricadas.

Considerações para Escalonamento de Produção:

Ao passar para a produção em volume, a economia muda. Agora o custo por unidade torna-se significativo, e a consistência entre milhares de peças passa a ser crítica. Avalie os fornecedores quanto a:

- Capacidade de Produção Automatizada: A manipulação manual limita a produtividade e introduz variabilidade. A movimentação automatizada de materiais e o corte sem iluminação permitem uma produção em alto volume constante.

- Maturidade do sistema de qualidade: As séries de produção exigem controle estatístico de processos, procedimentos de inspeção documentados e registros de qualidade rastreáveis. A certificação IATF 16949 demonstra que esses sistemas existem.

- Planejamento de Capacidade: Seu fornecedor consegue atender aos volumes previstos em sua previsão? Discuta programação da produção, prazos de entrega e planos de contingência para flutuações na demanda.

- Otimização de Custos: Os preços para grandes volumes devem refletir ganhos reais de eficiência — e não apenas percentuais de desconto. Pergunte como o fornecedor reduz os custos unitários por meio da otimização de alocação, aproveitamento de materiais e eficiência do processo.

As melhores práticas de comunicação suavizam todo o processo. Estabeleça pontos de contato claros, defina fluxos de aprovação e documente todas as alterações nas especificações. Para conjuntos complexos, considere reuniões iniciais para alinhar expectativas antes do início da produção. O investimento em comunicação inicial traz dividendos na forma de redução de erros e resolução mais rápida quando surgem problemas.

Seja você está procurando serviços de corte a laser para um projeto pontual ou estabelecendo parcerias de produção de longo prazo, o sucesso segue a preparação. Compreender as capacidades do seu fornecedor, preparar os arquivos corretamente e adaptar sua abordagem às exigências da fase do projeto transforma o aço cortado a laser de um desafio de fabricação em uma vantagem competitiva confiável.

Perguntas Frequentes Sobre Aço Cortado a Laser

1. Quanto custa cortar aço a laser?

Os custos de corte a laser dependem principalmente do tempo da máquina e não apenas do material. As taxas de configuração geralmente variam entre $15 e $30 por trabalho, com tarifas horárias de mão de obra em torno de $60. Os principais fatores de custo incluem o tipo e espessura do material, comprimento total do corte, quantidade de furos e complexidade do design. Pedidos em volume podem reduzir os custos unitários em até 70%, já que os custos fixos de configuração são distribuídos por mais peças. Escolher materiais mais finos quando estruturalmente adequado e simplificar designs com menos cortes intricados são as formas mais eficazes de reduzir despesas.

2. Uma cortadora a laser pode cortar através de aço?

Sim, as fibras modernas e os lasers de CO2 cortam o aço de forma eficaz. Os lasers de fibra destacam-se em materiais finos com menos de 20 mm, enquanto sistemas de alta potência (20 kW ou mais) conseguem cortar aço carbono com espessura de até 60 mm. O aço inoxidável normalmente é cortado até 40 mm, e o alumínio atinge aproximadamente 30 mm com equipamentos de alta qualidade. O feixe do laser funde ou vaporiza o aço ao longo de um trajeto programado, enquanto os gases auxiliares removem o material fundido, deixando bordas limpas e precisas com tolerâncias tão rigorosas quanto ±0,1 mm.

3. Qual espessura de aço um laser de 1000W pode cortar?

Uma máquina de corte a laser de 1000 W processa aço carbono com espessura de até aproximadamente 5 mm com resultados de qualidade quando utiliza oxigênio como gás auxiliar. Para aço inoxidável com assistência de nitrogênio, espera-se cortes limpos até 3-4 mm. Embora a profundidade máxima de corte alcance valores ligeiramente superiores, os resultados de qualidade produtiva com acabamento de borda consistente ocorrem dentro dessas faixas. Sistemas de maior potência aumentam proporcionalmente — um laser de 3 kW processa 10 mm de aço inoxidável, enquanto sistemas de 6 kW alcançam 16 mm para trabalhos produtivos diários confiáveis.

4. Quais materiais não podem ser cortados em um cortador a laser?

Vários materiais são inseguros ou inadequados para corte a laser. O PVC libera gás tóxico de cloro quando aquecido. O policarbonato e o Lexan produzem qualidade ruim de corte enquanto liberam fumos nocivos. Metais altamente reflexivos e polidos, como cobre e latão, podem refletir a energia do laser de volta para a cabeça de corte, correndo o risco de danificar o equipamento — embora os lasers de fibra modernos lidem melhor com esses materiais do que os sistemas a CO2. Materiais que contêm halogênios, certos plásticos e compósitos com composições de resina desconhecidas devem ser evitados ou verificados com seu fabricante.

5. Qual é a diferença entre corte a laser de fibra e corte a laser a CO2 para aço?

Os lasers de fibra operam no comprimento de onda de 1,06 µm, que o aço absorve de forma mais eficiente, permitindo velocidades de corte 2 a 5 vezes mais rápidas em materiais finos e custos operacionais 50-70% menores. Eles têm excelente desempenho em espessuras abaixo de 20 mm e lidam bem com metais reflexivos como o alumínio. Os lasers CO2, com comprimento de onda de 10,6 µm, oferecem qualidade superior de borda em chapas grossas acima de 25 mm, mas operam mais lentamente e com custos de manutenção mais altos (US$ 1.000-2.000 anualmente contra US$ 200-400 para fibra). Para a maioria das aplicações em chapas metálicas com espessura inferior a 20 mm, a tecnologia a fibra oferece vantagens significativas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —