Segredos do Corte a Laser em Chapa de Aço: Fibra versus CO2 e Quando Cada Um é o Melhor

O que o Corte a Laser de Chapas de Aço Significa Realmente para a Manufatura Moderna

Você já viu um feixe de luz concentrada cortando aço sólido como uma faca quente cortando manteiga? É exatamente isso que acontece durante operações de corte a laser de chapas de aço — e está transformando a forma como os fabricantes abordam a fabricação precisa de metais .

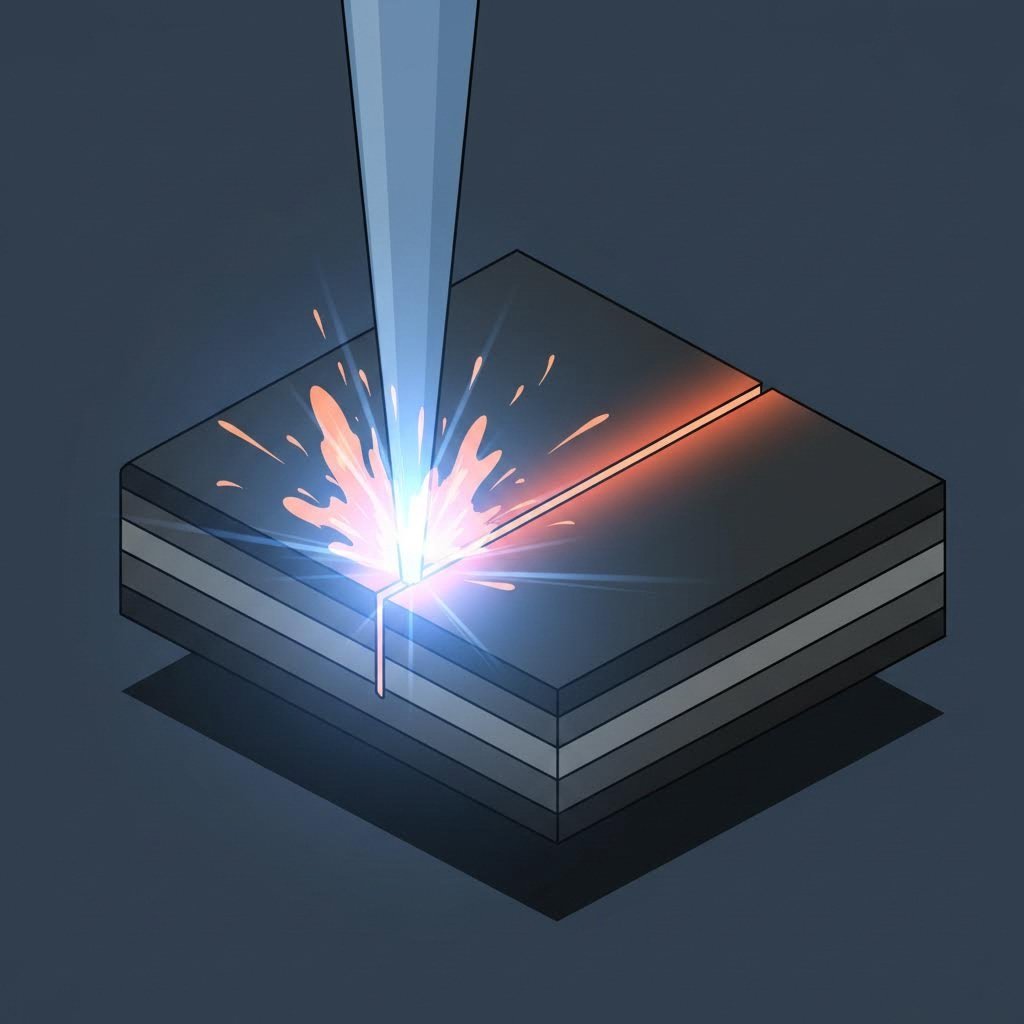

O corte a laser de chapas de aço é um processo térmico de precisão que utiliza um feixe de laser altamente potente e focado para derreter, queimar ou vaporizar material ao longo de um trajeto programado, enquanto gases auxiliares removem o material fundido, criando cortes excepcionalmente limpos e precisos.

Este processo tornou-se o padrão ouro na fabricação de aço em inúmeras indústrias. Mas o que o torna tão revolucionário? Vamos analisar a ciência por trás dele e descobrir por que a precisão é mais importante do que nunca na paisagem atual da manufatura.

A Ciência por Trás do Corte de Aço com Feixe a Laser

Imagine concentrar a energia de milhares de lâmpadas em um feixe mais estreito que um fio de cabelo humano. É basicamente o que um cortador a laser faz ao processar uma chapa metálica. O termo "laser" significa Amplificação da Luz por Emissão Estimulada de Radiação — uma tecnologia que evoluiu drasticamente desde sua invenção em 1960.

Veja como o processo funciona na prática:

- Um ressonador a laser gera um feixe de luz altamente concentrado e de alta potência

- Espelhos e lentes focadoras direcionam e concentram esse feixe em um ponto focal incrivelmente pequeno

- O feixe focalizado aquece rapidamente o aço até seu ponto de fusão ou vaporização

- Gases auxiliares (normalmente oxigênio ou nitrogênio) removem o material fundido

- O movimento controlado por CNC orienta o laser ao longo do percurso de corte programado

O resultado? Cortes com tolerâncias menores que +/- 0,01 polegadas—uma precisão que os métodos tradicionais de corte simplesmente não conseguem igualar. Esse nível de exatidão torna a tecnologia a laser ideal para projetos de fabricação em chapa metálica que exigem geometrias complexas e especificações rigorosas.

Dois tipos principais de laser dominam o cenário de corte de aço: lasers de fibra e lasers CO2. Os lasers de fibra utilizam uma fibra óptica dopada com elementos terras raras para amplificar a luz, produzindo um comprimento de onda de 1,06 mícrons. Os lasers CO2, desenvolvidos por Kumar Patel nos Bell Labs em 1964, usam descarga gasosa para gerar um feixe infravermelho em 10,6 mícrons. Cada comprimento de onda interage de forma diferente com as superfícies de aço—uma distinção que se torna crucial ao selecionar o cortador de metal adequado para aplicações específicas.

Por Que a Precisão é Importante na Fabricação Moderna

Você pode se perguntar: uma fração de milímetro realmente faz tanta diferença assim? Na manufatura moderna, absolutamente sim.

Considere componentes automotivos onde as peças devem se encaixar com tolerâncias microscópicas, ou aplicações aeroespaciais onde a integridade estrutural depende de especificações exatas. Métodos tradicionais de corte, como plasma ou cisalhamento mecânico, introduzem variações que podem gerar problemas significativos durante a montagem.

O corte a laser elimina essas preocupações por meio de várias vantagens principais:

- Consistência: Cada corte segue exatamente o mesmo percurso programado

- Mínima distorção do material: A zona focalizada de calor reduz a deformação

- Capacidade de geometria complexa: Padrões complexos que seriam impossíveis com corte mecânico

- Processamento secundário reduzido: Bordas limpas que muitas vezes não exigem acabamento adicional

Essa precisão se traduz diretamente em economia de custos. Quando as peças se encaixam corretamente na primeira vez, os fabricantes eliminam retrabalho, reduzem as taxas de sucata e aceleram os prazos de produção. Para operações de fabricação de metais que competem no mercado atual exigente, essas eficiências não são apenas desejáveis — são essenciais para a sobrevivência.

À medida que exploramos as diferenças entre lasers de fibra e a laser de CO2 nas seções seguintes, você descobrirá que escolher a tecnologia certa depende de fatores como espessura do material, volume de produção e qualidade desejada da borda. Compreender essas nuances é o primeiro passo para dominar a fabricação de aço com tecnologia a laser.

Laser de Fibra versus Desempenho do Laser de CO2 em Chapas de Aço

Você já decidiu que o corte a laser é ideal para o seu projeto em aço — mas qual tipo de laser você deve escolher? Essa pergunta tem gerado inúmeros debates em oficinas de fabricação ao redor do mundo, e por boas razões. A diferença entre os lasers de fibra e de CO2 não é apenas jargão técnico; ela impacta diretamente a velocidade de corte, os custos operacionais e a qualidade final da borda.

Vamos eliminar a confusão e analisar exatamente quando cada tecnologia se destaca.

Vantagens do Laser de Fibra para o Processamento de Chapas de Aço

Os lasers de fibra revolucionaram a forma como os fabricantes abordam o corte a laser de metais ao longo da última década. A sua arma secreta? Um comprimento de onda de aproximadamente 1,06 mícrons que o aço absorve com incrível eficiência. Esse comprimento de onda mais curto permite um foco de feixe mais apertado e uma penetração mais profunda no material— traduzindo-se em cortes mais limpos e velocidades de processamento mais rápidas .

Ao trabalhar com uma máquina de corte a laser de metal alimentada por tecnologia de fibra, você notará várias vantagens distintas:

- Eficiência Energética: Os lasers de fibra convertem até 30% da potência de entrada em saída de laser utilizável, comparados aos apenas 10-15% dos sistemas a CO2—potencialmente reduzindo seus custos com eletricidade pela metade

- Velocidade superior em materiais finos: Ao processar chapas de aço com espessura inferior a 6 mm, os lasers de fibra podem operar 2 a 3 vezes mais rápido do que unidades a CO2 comparáveis

- Manutenção mínima: O design em estado sólido elimina alinhamentos de espelhos e reabastecimentos de gás, reduzindo a manutenção semanal de 4-5 horas (CO2) para menos de 30 minutos

- Duração prolongada: Os cortadores a laser de fibra podem operar com confiabilidade por 25.000 a 100.000 horas antes de exigir manutenção significativa

O sistema de entrega do feixe revela grande parte dessa história. Os lasers de fibra transmitem seu feixe através de cabos de fibra óptica protegidos, blindando completamente o trajeto óptico contra contaminantes. Essa configuração monolítica significa menos peças móveis, menor desgaste e qualidade de saída consistente — mesmo em ambientes industriais desafiadores.

Para oficinas que processam grandes volumes de aço de espessura fina a média, um cortador a laser para metal com tecnologia a fibra geralmente oferece o melhor retorno sobre investimento. A vantagem de velocidade aumenta a cada chapa processada, enquanto os menores custos operacionais continuam gerando economia ano após ano.

Quando os lasers a CO2 ainda são viáveis

Não descarte ainda a tecnologia CO2. Apesar dos lasers de fibra dominarem as manchetes, os sistemas CO2 permanecem como máquinas valiosas em aplicações específicas.

Os lasers CO2 geram seu feixe por meio de uma mistura de gás eletricamente estimulada, produzindo luz infravermelha em 10,6 mícrons. Embora este comprimento de onda mais longo não seja absorvido tão eficientemente pelo aço quanto o comprimento de onda mais curto dos lasers de fibra, oferece características únicas que vale a pena considerar:

- Escalabilidade de potência: Os lasers CO2 de alta potência podem fornecer dezenas de quilowatts, às vezes excedendo o que a tecnologia de fibra oferece em pontos de preço competitivos

- Versatilidade de Material: A mesma máquina de corte a laser CO2 pode processar materiais não metálicos como madeira, acrílico e tecidos — ideal para oficinas com necessidades diversas de materiais

- Tecnologia consolidada: Décadas de aperfeiçoamento significam que os sistemas CO2 são bem compreendidos, contando com ampla expertise disponível entre operadores

No entanto, os lasers CO2 exigem mais atenção. A entrega do feixe depende de espelhos dobráveis contidos em foles que acumulam contaminação ao longo do tempo. Flutuações de temperatura podem distorcer os espelhos, reduzindo a potência entregue e potencialmente desalinhando o feixe. O problema mais oneroso ocorre quando a luz laser refletida danifica o oscilador caro — um risco que os sistemas de fibra evitam em grande parte.

Para operações que já possuem equipamentos CO2 com custos de capital amortizados, continuar a usar essas máquinas para aplicações adequadas geralmente faz sentido financeiro. Da mesma forma, oficinas que precisam de um laser de fibra de mesa para trabalhos em pequena escala, juntamente com uma máquina cortadora maior para corte de metal em produção, podem considerar abordagens híbridas vantajosas.

| Categoria de Desempenho | Laser de fibra | Laser CO2 |

|---|---|---|

| Velocidade de Corte (Aço Fino <3 mm) | 2-3x mais rápido | Velocidade de referência |

| Velocidade de Corte (Aço Espesso >12 mm) | Comparável ou ligeiramente mais rápida | Tradicionalmente mais forte, diferença agora reduzida |

| Custos operacionais | Até 50% menor consumo de eletricidade | Maior consumo energético, necessidade de recargas de gás |

| Qualidade da Margem no Aço | Excelente, zona afetada pelo calor mínima | Bom, zona afetada pelo calor ligeiramente mais ampla |

| Versatilidade de materiais | Otimizado para metais | Processa metais e não-metais |

| Tempo de manutenção | <30 minutos semanais | 4-5 horas semanais |

| Expectativa de Vida Útil | 25.000-100.000 horas | 10.000-20.000 horas |

A diferença de comprimento de onda determina, em última instância, como cada laser interage com sua chapa de aço. O comprimento de onda de 1,06 mícron do laser de fibra é facilmente absorvido por materiais metálicos, produzindo zonas afetadas pelo calor mínimas e cortes precisos. O comprimento de onda de 10,6 mícron do CO2 exige mais energia para alcançar resultados semelhantes no aço, mas destaca-se quando a versatilidade entre diferentes tipos de materiais é o fator mais importante.

Compreender essas diferenças ajuda você a associar a tecnologia correta às suas necessidades específicas de tipo e espessura de aço — que é exatamente o que exploraremos a seguir.

Escolhendo o Tipo de Aço Correto para o Sucesso no Corte a Laser

Aqui vai uma pergunta que separa fabricantes amadores de profissionais experientes: será que o aço escolhido realmente importa para o corte a laser? A resposta pode surpreendê-lo — a seleção do material pode fazer ou desfazer todo o seu projeto antes mesmo do laser ser ativado.

Nem todo aço é igual quando se trata de processamento a laser. Compreender a diferença entre o aço de "qualidade para laser" e o material padrão é o primeiro passo para obter cortes consistentes e de alta qualidade sempre.

Características de Corte em Aço Carbono vs Aço Inoxidável

Ao cortar chapas de aço inoxidável, você está lidando com um material fundamentalmente diferente do aço carbono — e seus parâmetros a laser precisam refletir essa diferença.

O aço carbono continua sendo o cavalo de batalha das operações de corte a laser sua composição previsível e baixa refletividade relativamente fazem com que seja tolerante para operadores ainda aprendendo a otimização de parâmetros. O gás auxiliar de oxigênio reage exotermicamente com o aço carbono durante o corte, adicionando energia ao processo e permitindo velocidades de corte mais rápidas em seções mais espessas.

A chapa de aço inoxidável apresenta desafios únicos que exigem atenção:

- Alta Reflexividade: As ligas austeníticas como a chapa de aço inoxidável 304 e o aço inoxidável 316 refletem até 70% da energia do laser de fibra — significativamente mais do que o aço carbono

- Viscosidade fundida aumentada: O teor de cromo e níquel cria uma poça fundida mais espessa e pegajosa, que resiste a ser expulsa pelo gás auxiliar

- Tendência à formação de escória: A poça viscosa pode formar escória em formato de "lágrima" na parte inferior dos cortes se os parâmetros não forem otimizados

- Sensibilidade de composição: Sob calor extremo do laser, elementos de baixo ponto de ebulição como zinco e manganês podem evaporar preferencialmente, potencialmente afetando a resistência à corrosão das bordas

Então, como cortar chapas de aço inoxidável com sucesso? A chave está no ajuste dos parâmetros. Uma potência laser mais alta compensa as perdas por reflexão, enquanto o gás auxiliar nitrogênio evita a oxidação e produz bordas esbranquiçadas que mantêm o apelo estético do material. Para aplicações em chapas de aço inoxidável escovado, onde a aparência da superfície é importante, essa prevenção contra oxidação torna-se ainda mais crítica.

A chapa galvanizada introduz outra variável: o revestimento de zinco. Esta camada protetora vaporiza em temperaturas mais baixas do que o aço base, gerando vapores de zinco e potencialmente afetando a qualidade do corte. Muitos fabricantes verificam que velocidades de corte ligeiramente mais baixas e ventilação aumentada ajudam a gerenciar esses desafios, mantendo a qualidade das bordas.

Requisitos de Preparação da Superfície Antes do Corte

Imagine tentar cortar aço que está empenado, coberto com carepa de laminagem ou contaminado com óleos. Até mesmo o laser mais potente tem dificuldades nessas condições — e os cortes resultantes demonstram isso.

"Aço de qualidade para laser" existe exatamente por esse motivo. De acordo com a Steel Warehouse, o material de qualidade para laser passa por um processamento especializado em uma linha de revenimento que inclui moinho de revenimento, niveladora, alisadora e tesoura rotativa contínua. Isso elimina a memória de bobina e garante que o material fique absolutamente "plano como uma mesa" durante o processamento.

Por que a planicidade é tão importante? O ponto focal do laser é calibrado para uma distância específica da superfície do material. Quando o aço se deforma ou retém memória de bobina, essa distância de foco varia ao longo da chapa — produzindo qualidade de corte inconsistente, frestas mais largas em algumas áreas e possíveis falhas de corte em outras.

Antes de qualquer operação de corte a laser em chapas de aço, avalie seu material com base nestes critérios-chave de seleção:

- Verificação de composição: Confirme que a qualidade do aço corresponde às suas configurações de parâmetros — cortar aço inoxidável 316 com parâmetros do 304 pode produzir resultados abaixo do padrão

- Avaliação do estado da superfície: Verifique a presença de carepa, ferrugem, óleos ou revestimentos protetores que possam interferir na absorção do laser

- Uniformidade de Espessura: Variações de espessura ao longo de uma mesma chapa podem causar problemas de focagem e qualidade irregular nas bordas

- Considerações sobre armazenamento: O aço armazenado em condições úmidas pode desenvolver oxidação superficial que afeta o desempenho do corte

A carepa merece atenção especial. Esta camada de óxido forma-se durante a laminação a quente e pode afetar significativamente as características de absorção do laser. Algumas operações solicitam especificamente aço decapado e oleado para garantir superfícies limpas e livres de carepa. Outras levam a carepa em consideração nos cálculos dos parâmetros, embora isso normalmente exija ajustes ligeiramente superiores de potência.

A interação entre a espessura do aço e o grau do material determina a sua abordagem ideal de corte. Chapas finas de aço inoxidável são cortadas limpidamente com assistência de nitrogênio em potências moderadas, enquanto seções mais espessas podem exigir assistência de oxigênio, apesar da aresta oxidada resultante — uma compensação entre qualidade de corte e capacidade de processamento. O aço carbono segue princípios semelhantes, mas geralmente tolera janelas de parâmetros mais amplas.

Acertar na seleção do material estabelece a base para tudo o que vem a seguir. Com o grau adequado de aço e a preparação superficial definidos, a próxima consideração passa a ser entender exatamente quais faixas de espessura seu equipamento pode suportar — e quais parâmetros proporcionarão os melhores resultados.

Capacidades de Espessura de Chapa de Aço e Parâmetros de Corte

Você escolheu a qualidade de aço perfeita e seu material está completamente plano. Agora surge a pergunta crítica: seu laser realmente consegue cortá-lo? Compreender as capacidades de espessura e as relações entre parâmetros separa operações bem-sucedidas de corte a laser de chapas de aço de frustrantes sessões de tentativa e erro.

Seja você processando material fino com espessura de aço 14 gauge (aproximadamente 1,9 mm) ou mais pesado com espessura de aço 11 gauge (cerca de 3 mm), os princípios permanecem consistentes — mas os parâmetros mudam drasticamente.

Compreendendo os Limites de Espessura e Requisitos de Potência

Pense na potência do laser como na pressão da água em uma mangueira de jardim. Um fluxo suave funciona perfeitamente para regar flores delicadas, mas você precisará de um lava-jato de alta pressão para limpar concreto. Da mesma forma, chapas finas de aço exigem níveis modestos de potência, enquanto placas grossas de aço demandam significativamente mais energia para obter cortes limpos até o fim.

Os lasers modernos de fibra ampliaram consideravelmente as capacidades de espessura. Os sistemas atuais de alta potência podem processar:

- Chapas ultrafinas (abaixo de 1 mm): Cortadas em velocidades extremamente altas, muitas vezes superiores a 1000 polegadas por minuto, exigindo modulação cuidadosa da potência para evitar perfuração acidental

- Chapas finas a médias (1-6 mm): O ponto ideal para a maioria das operações de cortadoras a laser para chapas metálicas, oferecendo equilíbrio ótimo entre velocidade e qualidade de borda

- Placas médias a grossas (6-20 mm): Exigem velocidades de corte mais baixas, com a seleção do gás auxiliar tornando-se cada vez mais crítica

- Placas pesadas (20 mm ou mais): Viáveis com sistemas de alta potência (10 kW ou mais), embora a qualidade da borda possa exigir processamento secundário

A relação entre potência e espessura não é linear. Duplicar a espessura do material pode exigir triplicar a potência do laser para manter velocidades de corte aceitáveis. De acordo com Diretrizes técnicas da DW Laser , fatores como comprimento focal, diâmetro do bico e qualidade da lente influenciam a eficiência com que a potência se transforma em capacidade de corte.

Os ajustes de velocidade funcionam em conjunto com as configurações de potência. Velocidades mais altas distribuem o calor de forma mais uniforme ao longo do trajeto de corte, evitando fusão excessiva ou queima. Velocidades mais baixas concentram o calor de maneira mais intensa — necessária para materiais mais espessos, mas potencialmente prejudicial para chapas finas. Encontrar o equilíbrio ideal exige compreender as capacidades e limitações específicas de sua máquina de corte de chapas de aço.

Seleção do Gás Auxiliar para Diferentes Tipos de Aço

É aqui que o corte a laser de chapas metálicas se torna verdadeiramente interessante. O gás que sopra ao lado do seu feixe laser não está apenas removendo resíduos — ele está ativamente participando do processo de corte.

Para aço carbono, o oxigênio cria uma reação exotérmica que na verdade adiciona energia ao seu corte. De acordo com O guia abrangente da Isotema , esse efeito de combustão acelera drasticamente a velocidade de corte, tornando o oxigênio a opção preferida para chapas mais espessas de aço carbono acima de 6 mm. A desvantagem? Bordas oxidadas que podem exigir limpeza ou pós-processamento.

O aço inoxidável e o alumínio exigem nitrogênio por razões diferentes:

- Prevenção de oxidação: O nitrogênio cria uma atmosfera inerte que protege a borda cortada contra descoloração

- Aestética Limpa: Bordas branco-prateadas não requerem acabamento secundário em aplicações visíveis

- Requisitos de pressão: Pressões mais altas de nitrogênio (até 25 bar) garantem a evacuação completa do material fundido

O ar comprimido oferece um compromisso econômico para operações de corte a laser de chapas metálicas onde a qualidade da borda não é crítica. Embora menos caro que o nitrogênio ou oxigênio puro, os 21% de oxigênio no ar podem causar alguma oxidação e bordas mais rugosas — especialmente no aço inoxidável, onde podem se formar rebarbas.

| Espessura do aço | Potência Recomendada do Laser | Gás Auxiliar para Aço Carbono | Gás Auxiliar para Aço Inoxidável | Velocidade típica de corte |

|---|---|---|---|---|

| Abaixo de 1 mm | 1-2 kW | Oxigênio ou Nitrogênio | Nitrogênio (alta pressão) | 500-1000+ pol/min |

| 1 a 3 mm | 2-4 kW | Oxigênio | Azoto | 200-500 pol/min |

| 3-6 mm | 4-6 kW | Oxigênio | Azoto | 80-200 pol/min |

| 6-12mm | 6-10 kW | Oxigênio | Azoto | 30-80 pol/min |

| 12-20mm | 10-15 kW | Oxigênio | Nitrogênio ou Ar | 10-30 pol/min |

| 20mm+ | 15+ kW | Oxigênio | Dependente da aplicação | 1-10 pol/min |

E quanto à precisão dimensional? O corte a laser profissional normalmente atinge tolerâncias de aproximadamente +/– 0,002 polegadas — muito mais apertadas do que as alternativas por jato d'água ou plasma. De acordo com os dados comparativos da Approved Sheet Metal, a largura do feixe a laser pode reduzir-se até apenas 0,001 polegadas, permitindo uma precisão que métodos de corte mecânicos simplesmente não conseguem igualar.

A zona afetada termicamente (ZAT) representa sua última consideração paramétrica. Esta faixa estreita de material adjacente ao corte sofre alterações térmicas que podem afetar a dureza e a microestrutura. Velocidades de corte mais altas minimizam a largura da ZAT ao limitar o tempo de exposição ao calor, enquanto velocidades mais baixas em chapas grossas de aço inevitavelmente criam zonas afetadas mais amplas. Para aplicações estruturais críticas, compreender esse impacto térmico ajuda você a especificar tratamentos pós-corte adequados ou projetar contornando as áreas afetadas.

Com as capacidades de espessura e relações de parâmetros agora claras, a próxima pergunta natural é: que tipo de qualidade de borda você realmente pode esperar desses cortes?

Avaliação da Qualidade do Corte e Padrões de Acabamento de Borda

Você ajustou seus parâmetros e concluiu seu primeiro corte a laser em chapa de aço — mas como saber se ele está realmente bom? A avaliação da qualidade do corte vai muito além de uma simples inspeção visual. Entender o que separa uma borda de alta qualidade daquela que exige processamento secundário pode poupar horas de retrabalho e custos significativos com material.

Vamos analisar os indicadores específicos de qualidade que profissionais utilizam para avaliar chapas metálicas cortadas a laser e descobrir como obter resultados excelentes de forma consistente.

Fatores da Qualidade da Borda e Expectativas de Acabamento Superficial

Imagine passar o dedo ao longo de uma borda recém-cortada a laser em aço inoxidável. O que você deveria sentir? A resposta depende dos seus parâmetros, do material e da aplicação pretendida — mas certos marcadores de qualidade permanecem universais.

De acordo com Análise técnica da Senfeng Laser , a suavidade da superfície é frequentemente o primeiro indicador de qualidade que os clientes notam ao avaliar chapas metálicas cortadas a laser. Um corte de alta qualidade deve deixar uma borda lisa e uniforme, exigindo pouca ou nenhuma pós-processamento.

Quatro indicadores críticos de qualidade definem os resultados profissionais do corte a laser em chapas de aço:

- Perpendicularidade das bordas: O quão reta está a borda do corte em relação à superfície do material — essencial para montagens mecânicas onde as peças devem encaixar com precisão

- Rugosidade da superfície: A textura microscópica da face cortada, variando de espelhada e lisa até visivelmente estriada, dependendo dos parâmetros

- Presença de rebarba: Qualquer material fundido solidificado na parte inferior do corte que precise ser removido

- Largura da ZTA: A extensão do material afetado termicamente adjacente à borda do corte

Então, o que exatamente determina esses resultados de qualidade? Três variáveis principais interagem para produzir as características finais da sua borda:

Velocidade de corte influencia diretamente a suavidade e os efeitos térmicos. Muito lento, e o excesso de calor cria superfícies ásperas com estrias visíveis. Muito rápido, e a expulsão incompleta do material deixa rebarbas e bordas inconsistentes. De acordo com o guia de qualidade de bordas da SendCutSend, materiais mais finos geralmente produzem bordas mais limpas logo após o corte a laser, mas são mais sensíveis a mudanças nas condições de corte.

Potência do laser devem corresponder exatamente à espessura do seu material. Potência excessiva superaquece a zona de corte, criando fendas mais largas e potencialmente danificando as bordas. Potência insuficiente resulta em cortes incompletos com formação excessiva de escória. Encontrar o ponto ideal exige equilibrar velocidade e potência para cada tipo específico de material e espessura.

Posição de Foco determina o quão concentrada a energia do laser atinge sua peça. Desalinhamento mínimo — mesmo frações de milímetro — reduz a precisão e degrada a qualidade da borda. A calibração regular garante que o ponto focal permaneça exatamente posicionado durante toda a produção.

Diferentes graus de aço produzem características distintas nas bordas. O aço carbono cortado com oxigênio como gás auxiliar normalmente apresenta uma borda levemente oxidada e escura, com excelente perpendicularidade. O aço inoxidável cortado a laser com nitrogênio produz bordas branco-prateadas que mantêm o apelo estético do material, mas pode apresentar estrias ligeiramente mais acentuadas em seções mais espessas.

Minimização de rebarbas e zonas afetadas pelo calor

Aqui está um termo que todo operador de laser precisa entender: rebarba. De forma simples, rebarba é o metal fundido que se ressolidifica na borda inferior do corte ao invés de ser completamente expulso pelo gás auxiliar. Pense nisso como pequenas estalactites metálicas indesejadas aderidas às suas peças acabadas.

Por que a rebarba se forma? De acordo com Análise de controle de qualidade da Halden , a escória aparece quando a velocidade de corte é muito lenta, a potência do laser é muito alta ou a pressão do gás auxiliar é insuficiente. O material fundido não é completamente evacuado antes de ressolidificar — deixando depósitos que exigem retificação, jateamento ou acabamento vibratório para serem removidos.

A minimização da escória requer uma otimização sistemática dos parâmetros:

- Aumentar a pressão do gás auxiliar: Pressões mais altas expulsam de forma mais eficaz o material fundido da zona de corte

- Otimizar a velocidade de corte: Velocidades mais altas reduzem o tempo disponível para o material fundido se reaproximar

- Ajustar a posição focal: Um foco adequado garante a máxima concentração de energia para remoção completa do material

- Associar o tipo de gás ao material: Nitrogênio para aço inoxidável, oxigênio para aço carbono — cada um produz resultados ideais para sua aplicação específica

A zona afetada pelo calor apresenta desafios relacionados, mas distintos. Esta faixa estreita de material alterado termicamente envolve todos os cortes a laser, podendo afetar a dureza, microestrutura e resistência à corrosão. De acordo com a pesquisa da Senfeng, a ZAC ocorre devido ao excesso de potência do laser, velocidades de corte lentas ou fluxo inadequado de gás — essencialmente qualquer condição que permita a condução de calor para o material circundante.

Reduzir a largura da ZAC envolve a mesma abordagem fundamental: usar potência de laser adequada para a espessura do material, manter velocidades de corte ótimas e selecionar gases auxiliares apropriados que arrefeçam a zona de corte enquanto protegem contra oxidação. Velocidades elevadas de corte limitam inerentemente o tempo de exposição ao calor, produzindo zonas afetadas mais estreitas. Para aplicações de metal cortado a laser onde as propriedades do material devem permanecer consistentes até a borda, essas considerações tornam-se especialmente críticas.

Marcas de queimadura—outro defeito comum—resultam do excesso de calor concentrado em áreas específicas. Reduzir a potência do laser, aumentar a velocidade de corte e garantir um fluxo adequado de gás auxiliar ajudam a prevenir o escurecimento e os danos superficiais causados por essas marcas.

O que você pode esperar realisticamente do corte a laser profissional? Chapas metálicas cortadas a laser de alta qualidade normalmente apresentam bordas lisas e uniformes, com mínimas estrias visíveis, faces perpendiculares adequadas para montagem de precisão e praticamente nenhum resíduo (dross), eliminando a necessidade de processamento secundário. Obter esses resultados de forma consistente exige a combinação adequada de capacidade do equipamento, parâmetros otimizados e materiais de entrada de qualidade—princípios fundamentais que se aplicam tanto no processamento de painéis decorativos finos quanto de componentes estruturais espessos.

Com as expectativas de qualidade agora claramente definidas, surge naturalmente a seguinte pergunta: quais tipos de peças e projetos se beneficiam mais dessa capacidade de corte de precisão?

Aplicações no Mundo Real em Vários Setores

Onde toda essa precisão realmente importa? A tecnologia de corte a laser de chapas de aço avançou muito além das instalações de fabricação especializadas, estando presente virtualmente em todos os setores onde componentes metálicos desempenham um papel. Desde o carro que você dirige até o edifício onde trabalha, o aço cortado a laser nos cerca — muitas vezes de formas que você nem percebe.

A versatilidade do corte a laser decorre da combinação única de suas capacidades: geometrias complexas que seriam impossíveis de obter mecanicamente, encaixe otimizado que maximiza a eficiência do material e velocidades de prototipagem rápida que reduzem os prazos de desenvolvimento de semanas para dias. Vamos explorar onde essas vantagens geram maior impacto.

Aplicações na Manufatura Automotiva e Industrial

Já se perguntou como os veículos modernos conseguem um ajuste e acabamento tão preciso? A análise setorial da Great Lakes Engineering , o corte a laser de precisão desempenha um papel fundamental na produção eficiente de componentes automotivos de alta qualidade. Os fabricantes utilizam esta técnica para criar peças de chassis, painéis de carroceria, componentes de motor e acessórios intricados a partir de metais como aço e alumínio.

O setor automotivo exige velocidade e consistência que métodos tradicionais de corte simplesmente não conseguem oferecer. Considere o que o corte a laser possibilita:

- Componentes do Chassi: Suportes estruturais, placas de montagem e elementos de reforço cortados com tolerâncias inferiores a 0,002 polegadas

- Placas da carroceria: Curvas complexas e bordas precisas que eliminam operações secundárias de acabamento onerosas

- Peças do Motor: Escudos térmicos, brancos de juntas e suportes de montagem que exigem especificações exatas

- Elementos de suspensão: Semialternativas de braços de controle e componentes estruturais onde as relações resistência-peso são importantes

A fabricação de equipamentos industriais beneficia-se igualmente da precisão da tecnologia a laser. Pense nas máquinas que constroem outras máquinas — estruturas de equipamentos CNC, componentes de sistemas transportadores, peças de máquinas agrícolas e suportes de equipamentos para construção, todos dependem do corte a laser em aço para sua integridade estrutural.

A alta velocidade e precisão do processo permitem a produção rápida de peças que atendem a tolerâncias rigorosas, apoiando a fabricação em grande volume enquanto minimiza o desperdício. A reduzida deformação das peças e a necessidade mínima de pós-processamento aumentam a produtividade, tornando o corte a laser em chapa de aço o método preferido para componentes duráveis que contribuem diretamente para o desempenho e longevidade dos equipamentos.

Possibilidades de Fabricação Personalizada e Prototipagem

Imagine precisar de um único suporte personalizado para uma aplicação especializada. A ferramentaria tradicional custaria milhares e levaria semanas. Com corte a laser? Você poderia ter sua peça em dias — às vezes horas — sem qualquer investimento em ferramentas.

Essa flexibilidade revoluciona a forma como designers e engenheiros abordam o desenvolvimento de produtos. Em vez de se comprometerem com ferramentas de produção caras antes de testar conceitos, as equipes podem iterar rapidamente por meio de protótipos físicos, testando encaixe e funcionalidade com peças reais, e não apenas com simulações digitais.

As categorias de aplicação comuns abrangem uma gama impressionante:

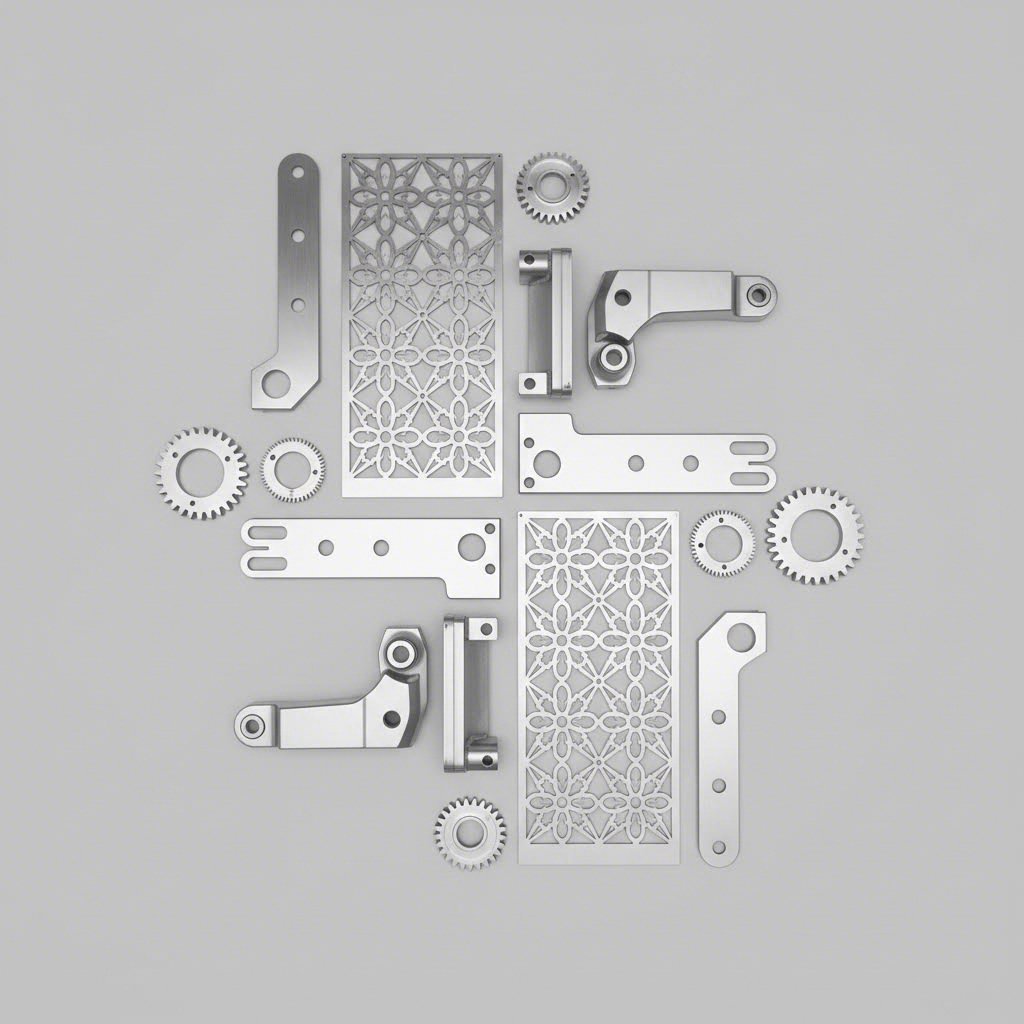

- Elementos Arquitetônicos: Painéis de aço cortados a laser, telas decorativas, revestimentos de fachada e placas metálicas personalizadas que transformam a estética dos edifícios

- Instalações artísticas: Painéis metálicos decorativos cortados a laser para espaços públicos, galerias e ambientes corporativos

- Sinalização e marcação: Letreiros precisos, logotipos e gráficos tridimensionais impossíveis de serem obtidos com métodos tradicionais

- Componentes de móveis: Bases de mesas, estruturas de cadeiras, suportes para prateleiras e detalhes decorativos

- Sistemas de HVAC e mecânicos: Dutos personalizados, suportes de montagem e invólucros para equipamentos

- Caixas de Eletrônicos: Chassis, painéis e componentes estruturais para instrumentação

De acordo com Guia de aplicação da AMICO Architectural , os metais arquitetônicos oferecem enorme flexibilidade criativa — desde brises que reduzem o ganho de calor e melhoram o conforto visual até telas para equipamentos que atenuam o som mantendo a ventilação. Fachadas externas, revestimentos internos de paredes e até suportes para jardins verticais se beneficiam da precisão e liberdade de design proporcionadas pelo corte a laser.

O painel metálico cortado a laser tornou-se particularmente significativo na arquitetura moderna. Esses painéis podem apresentar padrões intricados impossíveis de serem obtidos economicamente por meios mecânicos, criando efeitos visuais dinâmicos conforme as condições de iluminação mudam ao longo do dia. Sejam funcionando como telas de privacidade, detalhes decorativos ou revestimentos estruturais, os painéis cortados a laser oferecem aos arquitetos uma liberdade de projeto sem precedentes.

As capacidades de encaixe preciso maximizam a utilização de materiais em todas essas aplicações. Softwares avançados organizam as peças como peças de quebra-cabeça, minimizando o material descartado entre os cortes. Em produções de grande volume, essa otimização pode reduzir os custos de material em 15-25% em comparação com métodos de corte menos eficientes — economias que se tornam significativas em projetos de grande porte.

O contraste entre trabalhos de alto volume e personalizados destaca a versatilidade do corte a laser. O mesmo equipamento que produz milhares de suportes automotivos idênticos pode, com uma simples alteração de programa, criar elementos arquitetônicos exclusivos ou peças protótipos. Essa flexibilidade elimina a tradicional compensação entre eficiência produtiva e capacidade de personalização.

Seja você projetando painéis metálicos cortados a laser decorativos para uma loja de varejo principal ou produzindo componentes estruturais para máquinas industriais, as vantagens fundamentais permanecem consistentes: precisão que garante encaixe adequado, velocidade que atende prazos exigentes e flexibilidade que acomoda requisitos em mudança sem penalidades por retrabalho de ferramentas.

Compreender essas aplicações naturalmente levanta uma pergunta prática: você deve investir em seu próprio equipamento de corte ou se associar a um provedor de serviços profissional? A resposta depende de fatores que examinaremos a seguir.

Tomando a Decisão de Fazer ou Comprar Capacidades de Corte de Aço

Você já viu as aplicações e entende a tecnologia — mas aqui está a pergunta que mantém os gerentes de manufatura acordados à noite: você deve investir em seu próprio equipamento de corte a laser para chapas de aço ou se associar a serviços profissionais de fabricação? Essa decisão afeta tudo, desde seu fluxo de caixa até sua flexibilidade de produção.

A resposta não é única para todos. Algumas operações prosperam com capacidades internas, enquanto outras descobrem que terceirizar é estrategicamente superior. Vamos analisar os custos e benefícios reais para que você possa tomar uma decisão com base em dados, e não apenas na intuição.

Equipamentos Próprios versus Serviços Profissionais de Corte

Imagine que você está gastando R$6.000 mensais com corte a laser terceirizado. Isso dá R$72.000 anuais indo para o lucro de outra pessoa. Parece óbvio que comprar uma máquina faria sentido, certo? Não tão rápido.

De acordo com a análise de custos da Arcus CNC, o investimento inicial para um sistema padrão a fibra de 3kW varia entre R$30.000 e R$60.000—além de instalação, equipamentos auxiliares e treinamento. Mas a verdadeira surpresa? Para operações que gastam mais de R$1.500–R$2.000 mensais com peças terceirizadas, o equipamento próprio geralmente se paga em 6 a 8 meses.

Veja como funciona o cálculo em um cenário típico:

- Terceirizando 2.000 chapas de aço mensalmente a R$6 cada: custo anual de R$144.000

- Produção interna com mesmo volume: Aproximadamente $54.000 anualmente (material + custos operacionais)

- Economia anual: Quase $90.000 — o que significa que uma máquina de $50.000 se paga em menos de 7 meses

Mas a posse de equipamentos traz responsabilidades. Suas despesas operacionais incluem eletricidade (cerca de $2 por hora para lasers de fibra), gases auxiliares ($2-$15 por hora dependendo de nitrogênio ou ar), consumíveis e, mais significativamente, mão de obra. A boa notícia? Sistemas modernos não exigem especialização em nível de doutorado. De acordo com pesquisas do setor, soldadores existentes ou pessoal da oficina normalmente conseguem operar lasers de fibra com competência após apenas 2 a 3 dias de treinamento.

Serviços profissionais de corte oferecem uma proposta de valor fundamentalmente diferente. Quando você pesquisa "chapa metálica perto de mim" ou entra em contato com fabricantes de metais próximos a mim, está acessando capacidades sem compromisso de capital:

- Zero investimento inicial: Sem compra de máquinas, sem pagamentos de financiamento

- Escalabilidade sob demanda: Aumente ou reduza o volume sem limitações de capacidade

- Acesso a equipamentos avançados: Sistemas de alta potência que você não poderia justificar comprar

- Serviços complementares: Muitas oficinas de fabricação perto de mim oferecem serviços de pintura em pó, dobragem, soldadura e montagem sob o mesmo teto

De acordo com Análise da Selmach Machinery , uma vez que os gastos externos com corte a laser alcancem cerca de £1.500 mensais (aproximadamente $1.900 USD), investir em seu próprio equipamento torna-se financeiramente vantajoso. No entanto, este cálculo muda quando se consideram os custos ocultos da terceirização: majorações de materiais, despesas de transporte, atrasos no prazo de entrega e disputas de controle de qualidade.

| Fator de Decisão | Equipamento Próprio | Serviços Profissionais de Corte |

|---|---|---|

| Investimento inicial | $30.000-$60.000+ para sistema completo | Zero despesa inicial |

| Flexibilidade de Produção | Entrega imediata; peças cortadas em minutos | Sujeito à programação do fornecedor; prazos típicos de 1 a 2 semanas |

| Acesso a especialização | Requer treinamento interno e desenvolvimento de experiência | Acesso imediato a conhecimentos especializados e processos certificados |

| Escalabilidade | Limitado pela capacidade das máquinas e disponibilidade de operadores | Praticamente ilimitado; pague apenas pelo que precisar |

| Controle de Qualidade | Supervisão direta e feedback imediato | Dependente dos padrões e certificações do fornecedor |

| Carga de manutenção | Sua responsabilidade; preveja orçamento para peças e tempo de inatividade | Incluído no preço do serviço |

O que procurar em um parceiro de fabricação

Se terceirizar for vantajoso para o seu caso — ou se você estiver adotando uma abordagem híbrida na qual especialistas em fabricação de metais lidam com excesso de demanda e trabalhos especiais — escolher o parceiro certo torna-se essencial. Nem todos os fabricantes de aço oferecem o mesmo valor.

Comece pelas certificações. Para trabalhos no setor automotivo e componentes de precisão, a certificação IATF 16949 representa o padrão ouro. De acordo com Critérios de seleção de fornecedores IATF 16949 , a avaliação adequada inclui analisar o risco do fornecedor quanto à conformidade do produto, desempenho em qualidade e entrega, maturidade do sistema de gestão da qualidade e capacidade de fabricação.

Além das qualificações básicas, avalie estes diferenciais ao selecionar fornecedores de fabricação de metais próximos a mim:

- Capacidades de turnaround: Eles conseguem entregar prototipagem rápida quando você precisa validar um projeto rapidamente? Alguns fabricantes certificados oferecem prazo de entrega de protótipos em 5 dias, com capacidade de produção em massa automatizada para escalonamento

- Suporte para Design para Fabricação (DFM): Eles ajudarão a otimizar seus projetos para corte a laser antes de você iniciar a produção? Essa abordagem colaborativa evita revisões custosas e garante a fabricabilidade

- Agilidade na cotação: Ciclos prolongados de cotação atrasam seus projetos. Busque parceiros que ofereçam resposta em até 12 horas ou mais rápido

- Conhecimento em Materiais: Eles compreendem as nuances do corte de aço inoxidável, aço carbono e materiais galvanizados?

- Operações Secundárias: Um único parceiro pode realizar o corte, dobragem, soldagem e acabamento — ou você terá que gerenciar vários fornecedores?

Para aplicações específicas na cadeia de suprimentos automotiva, associar-se a um fabricante certificado pela IATF 16949 assegura sistemas de qualidade que atendem aos requisitos dos fabricantes de equipamentos originais (OEM). Essas certificações exigem processos multidisciplinares de tomada de decisão, gestão robusta de alterações e capacidades de fabricação documentadas — proteções essenciais quando seus componentes se tornam partes críticas do veículo.

A abordagem híbrida também merece consideração. Muitas operações inteligentes adquirem equipamentos de médio porte para atender 80-90% das suas necessidades diárias de corte — espessuras padrão de aço e materiais comuns — enquanto terceirizam trabalhos especializados para metalúrgicas próximas com sistemas de ultra-alta potência ou capacidades especializadas. Essa estratégia aproveita a economia da produção interna sem exigir investimento em equipamentos que seriam raramente utilizados.

Ao avaliar a compra de equipamentos ou selecionar parceiros de fabricação, a questão fundamental permanece: o que oferece o melhor valor para seus requisitos específicos de produção e trajetória de crescimento? A resposta molda não apenas suas capacidades de corte, mas também sua posição competitiva em um cenário de manufatura cada vez mais exigente.

Colocando em Prática o Conhecimento sobre Corte a Laser de Chapas de Aço

Você absorveu uma grande quantidade de informações sobre a tecnologia de corte a laser de chapas de aço — desde as diferenças de comprimento de onda até a seleção de gás auxiliar e expectativas de qualidade de borda. Mas conhecimento sem ação é apenas trivialidade. Vamos traduzir tudo o que você aprendeu em etapas concretas que impulsionem seus projetos adiante.

Seja você especificando peças para um projeto futuro, avaliando investimentos em equipamentos ou ajustando operações existentes, o caminho a seguir exige a aplicação estratégica desses fundamentos.

Principais Conclusões para o Corte a Laser Bem-Sucedido de Chapas de Aço

Antes de avançar para os próximos passos, vamos consolidar os aspectos essenciais que distinguem o corte a laser bem-sucedido de chapas metálicas de experiências frustrantes baseadas em tentativa e erro.

O fator mais crítico para o sucesso em projetos de corte a laser de chapas de aço é alinhar sua seleção de material, configurações de parâmetros e expectativas de qualidade antes do primeiro corte — e não resolver problemas depois que eles aparecem.

De acordo com a análise especializada da Steelway Laser Cutting, os erros mais comuns decorrem da negligência com os fundamentos: ignorar as propriedades do material, configurar incorretamente as configurações da máquina, negligenciar a preparação do arquivo de design, pular a limpeza da superfície e não inspecionar adequadamente os produtos acabados. Cada um desses erros pode ser evitado com o planejamento adequado.

Aqui está o que importa mais:

- A seleção do material orienta tudo: Aço laser de qualidade, correspondência adequada do grau e superfícies limpas eliminam variáveis antes mesmo do início do corte

- Os lasers de fibra dominam no corte de aços finos a médios: Para a maioria das aplicações abaixo de 12 mm, a tecnologia a fibra oferece velocidade superior e custos operacionais mais baixos

- A otimização dos parâmetros é indispensável: Potência, velocidade, foco e seleção do gás auxiliar devem estar alinhados ao seu material e espessura específicos

- As expectativas de qualidade devem ser definidas desde o início: O acabamento da borda, a tolerância a rebarbas e os requisitos da zona afetada pelo calor influenciam todas as decisões de parâmetros

Seus Próximos Passos com Base nos Requisitos do Projeto

Pronto para avançar? Seu caminho depende da sua situação atual.

Se você estiver especificando peças para um serviço de corte: Comece com arquivos de design limpos e corretamente formatados — vetoriais, sem linhas sobrepostas ou caminhos incompletos. De acordo com as diretrizes de design da SendCutSend, verifique as dimensões imprimindo em escala de 100% e converta todo o texto em contornos para evitar revisões custosas. Especifique com precisão o grau do seu material e comunique claramente suas expectativas quanto à qualidade das bordas.

Se você estiver avaliando a compra de equipamentos: Calcule seu gasto mensal real com cortes e compare-o com os custos reais de propriedade — incluindo eletricidade, gases, consumíveis, manutenção e mão de obra. Para operações que ultrapassam de $1.500 a $2.000 mensais em cortes terceirizados, a posse de equipamentos geralmente se paga em 6 a 8 meses. Considere um cortador a laser dimensionado para 80-90% das suas necessidades diárias, terceirizando trabalhos especiais para parceiros com capacidades especializadas.

Se você estiver otimizando processos existentes: Documente seus parâmetros atuais e teste variações de forma sistemática. Pequenos ajustes na velocidade de corte, posição de foco ou pressão do gás podem melhorar drasticamente a qualidade da borda e reduzir a formação de rebarbas. Acompanhe os resultados de maneira metódica — o que funciona para o aço inoxidável 304 pode falhar no aço carbono.

Para projetos automotivos, chassis e componentes estruturais de precisão que exigem qualidade certificada, trabalhar com parceiros fabricantes experientes oferece acesso imediato a processos otimizados, sem atrasos relacionados à curva de aprendizado. Leitores que buscam parceiros fabricantes certificados pela IATF 16949, que oferecem suporte abrangente em DFM e resposta rápida em cotações, podem explorar opções em Shaoyi Metal Technology .

Erros comuns a evitar conforme avança:

- Não pule a verificação do material — cortar aço inoxidável 316 com parâmetros do 304 produz resultados abaixo do padrão

- Não assuma planicidade — material empenado causa foco inconsistente e qualidade de corte variável

- Não ignore a seleção do gás auxiliar—oxigênio para velocidade no aço carbono, nitrogênio para acabamento estético no aço inoxidável

- Não se apresse no prototipagem—valide os projetos com cortes de teste antes de partir para volumes de produção

A máquina de corte a laser para metal que você escolher—ou a máquina de corte a laser metálico operada pelo seu parceiro de fabricação—representa apenas uma variável em uma equação complexa. O sucesso vem do entendimento de como o material, os parâmetros e as expectativas de qualidade interagem. Agora você possui esse entendimento.

Seu percurso de corte a laser de chapas de aço começa com uma única decisão bem informada. Faça com que ela valha a pena.

Perguntas Frequentes Sobre Corte a Laser de Chapas de Aço

1. Qual é a diferença entre lasers de fibra e CO2 para o corte de chapas de aço?

Os lasers de fibra operam com comprimento de onda de 1,06 mícrons e destacam-se no corte de chapas de aço finas a médias, com velocidades 2-3 vezes mais rápidas e custos de eletricidade até 50% menores. Os lasers CO2 utilizam comprimento de onda de 10,6 mícrons e oferecem versatilidade em materiais, cortando tanto metais quanto não metais. Os lasers de fibra exigem menos de 30 minutos semanais de manutenção, contra 4-5 horas nos sistemas CO2, tornando a tecnologia a fibra a escolha preferida para operações dedicadas de corte de aço.

2. Qual espessura de aço pode ser cortada por um cortador a laser?

Os lasers de fibra modernos podem processar aço desde espessuras ultrafinas abaixo de 1 mm até chapas que excedem 20 mm. Chapas finas abaixo de 1 mm são cortadas a velocidades superiores a 1000 polegadas por minuto com lasers de 1-2 kW. Espessuras médias de 6-12 mm exigem sistemas de 6-10 kW, cortando a 30-80 polegadas por minuto. Chapas grossas acima de 20 mm precisam de lasers de 15+ kW e podem requerer processamento secundário das bordas para alcançar qualidade ideal.

3. Qual gás auxiliar devo usar para o corte a laser de aço?

Para o aço carbono, o oxigênio cria uma reação exotérmica que adiciona energia ao corte, permitindo um processamento mais rápido em seções mais espessas acima de 6 mm, mas produzindo bordas oxidadas. Para o aço inoxidável, o nitrogênio evita a oxidação e produz bordas limpas, brancas e prateadas, ideais para aplicações visíveis. O ar comprimido oferece uma opção econômica, mas pode causar alguma oxidação e bordas mais rugosas, particularmente no aço inoxidável.

4. Devo comprar equipamentos de corte a laser ou terceirizar para um serviço?

Se seus gastos mensais com corte terceirizado excederem US$ 1.500–US$ 2.000, o equipamento próprio geralmente se paga em 6 a 8 meses. Um sistema a laser de fibra de 3 kW custa entre US$ 30.000 e US$ 60.000, mas pode reduzir os custos por peça em mais de 60% em grandes volumes. No entanto, a terceirização elimina despesas iniciais, oferece escalabilidade sob demanda e acesso a equipamentos avançados. Para aplicações automotivas, associar-se a fabricantes certificados pela IATF 16949 garante padrões de qualidade, além de suporte em prototipagem rápida e DFM.

5. O que causa escória em aço cortado a laser e como evitá-la?

A escória forma-se quando o metal fundido volta a solidificar na borda de corte, em vez de ser expulso pelo gás de assistência. As causas comuns incluem velocidade de corte muito lenta, potência do laser muito alta ou pressão de gás insuficiente. A prevenção exige aumento da pressão do gás de assistência para melhor evacuação do material, otimização da velocidade de corte para reduzir o tempo de readesão, ajuste da posição focal para máxima concentração de energia e escolha do tipo de gás adequado ao material — nitrogênio para aço inoxidável e oxigênio para aço carbono.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —