Wat is nikkelplating? Oppervlaktebehandeling voor hardheid en glans in auto-onderdelen

Verklaring van vernikkeling voor prestaties in de automotive

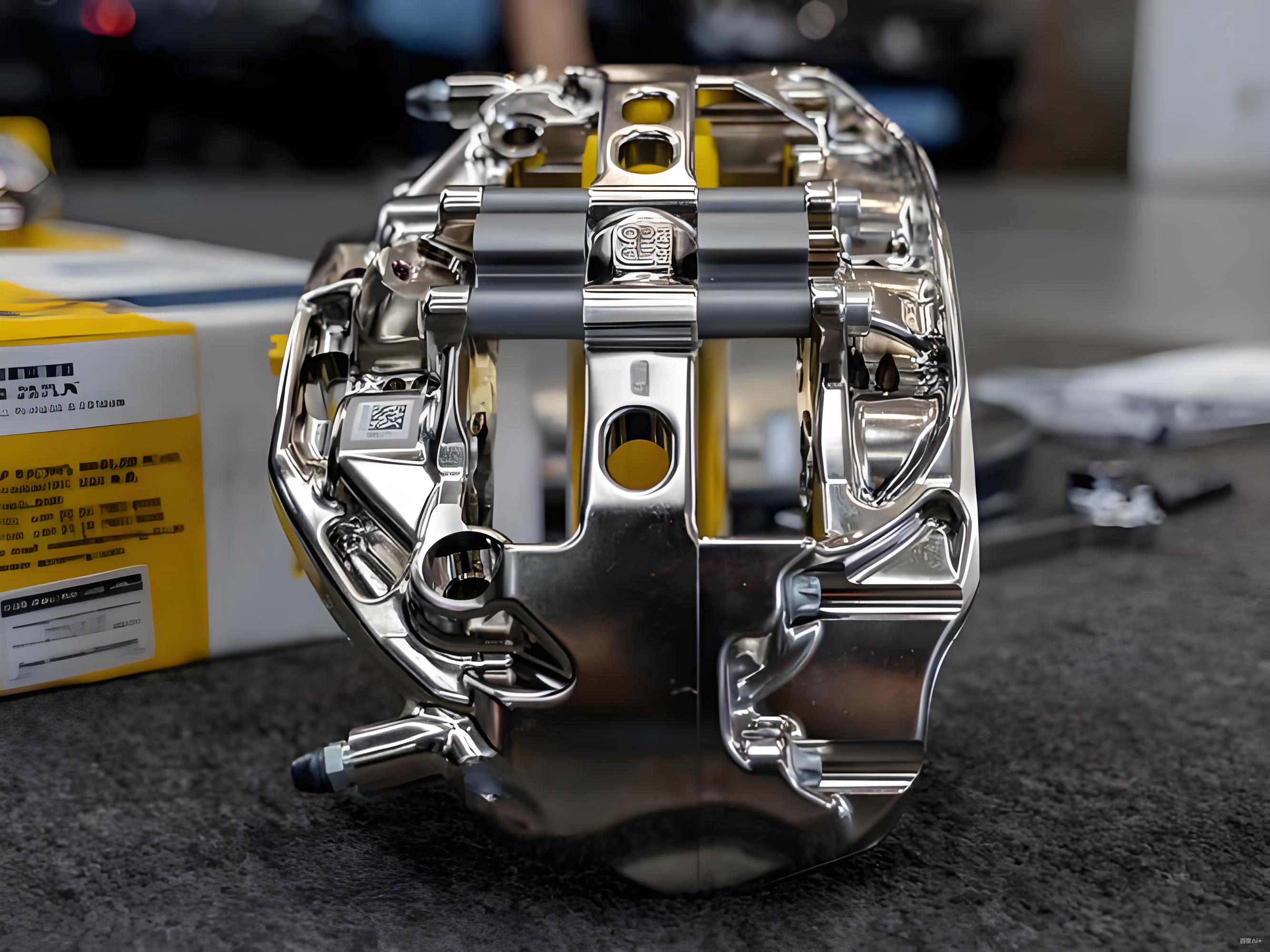

Wanneer u met uw vinger over een glanzende deurgreep of een brandstofleidingkoppeling gaat, ziet u vaak nikkel in actie. Maar wat is vernikkeling? Bij autovernikkeling en breder in de automotive sector is de betekenis van vernikkeling eenvoudig. Het is de gecontroleerde aanbrenging van een dunne nikkellaag op een onderdeel om de corrosieweerstand, oppervlaktehardheid en esthetische glans te verbeteren. Afhankelijk van de toepassing kan de laag worden aangebracht op staal, messing, koper, aluminium, zink en zelfs sommige kunststoffen, waardoor onderdelen langer meegaan in extreme omgevingen Dixon Valve.

Wat vernikkeling doet voor automotive onderdelen

Stel u een bevestigingsonderdeel voor dat tijdens elk onderhoudsbeurt blootgesteld wordt aan wegzout, temperatuurschommelingen en een sleutel. Vernikkeling helpt het onderdeel om dit te doorstaan en er nog steeds goed uit te zien. U zult deze belangrijkste voordelen zien bij vernikkeld componenten:

- Corrosiebescherming die het basismetaal beschermt tegen wegsalt, brandstoffen en vocht

- Verhoogde slijtvastheid en oppervlaktehardheid voor schroefdraden, boringen en glijdende passingen

- Reflecterend, glanzend uiterlijk voor zichtbare lijsten en interieuraccenten

- Verbeterde hechting voor volgende lagen zoals lak of decoratief chroom

Nikkelen plateren combineert bescherming, hardheid en esthetiek voor auto's onder normale gebruiksomstandigheden.

Elektrolytische en elektroloze methoden in een oogopslag

Er zijn twee hoofdmethoden om nikkel aan te brengen. Elektrolytisch nikkelellen gebruikt een externe stroom om nikkelionen op het onderdeel af te zetten. Elektroloos nikkelellen maakt gebruik van een chemische reductiemiddel, heeft dus geen elektriciteit nodig en zorgt voor een egaalere coating, zelfs in inhammen en schroefdraden. Elektrolytisch is geschikt voor eenvoudige buitenoppervlakken en glanzende afwerkingen, terwijl elektroloos beter presteert wanneer gelijkmatige bedekking en hoge corrosie- en slijtweerstand vereist zijn, Pavco.

Waar nikkel wordt toegepast in automobielafwerkingsopbouw

Op voertuigsubstraten zoals staal, messing, koper en aluminium kan nikkel drie rollen vervullen. Het kan een barrièrelaag zijn die corrosie vertraagt, een egaliserende afwerking die kleine oneffenheden gladmaakt, of de basis vormen voor decoratieve opbouwen zoals nikkel plus chroom. Nikkel wordt veel gebruikt als onderlaag om de hechting te verbeteren en een glanzende, duurzame basis te bieden voor de uiteindelijke chroomafwerking op externe lijsten en interieuronderdelen, volgens het Nickel Institute.

Kort gezegd: als u zich afvraagt wat nikkelplating is voor auto-onderdelen, dan is het een praktische manier om onderdelen sterker en beter van uiterlijk te maken zonder hun onderliggende ontwerp te wijzigen. Deze gids gaat dieper in op de keuze tussen elektrolytische en autocatalytische methoden, het beheersen van het proces, het aanhalen van normen en het oplossen van problemen, zodat u met vertrouwen de juiste nikkelcoating kunt specificeren.

Elektrolytische en autocatalytische methoden ontrafeld

Klinkt complex? Stel je twee manieren voor om nickel op een onderdeel te zetten. In een daarvan sluit je een rechtgever aan en stuurt metaalionen naar het oppervlak. In de andere, de chemie platen op zichzelf, het wikkelen van elke contour gelijkmatig. Dat is het praktische verschil dat ingenieurs afwegen wanneer zij de elektroliten versus de elektrolytische nikkelbescherming vergelijken.

Elektrolytische nikkelfundamentalen

Elektrolytisch nikkel gebruikt gelijkstroom en oplosbare anoden om metaal op het kathodedeel te deponeren. Bij galvanisering met nikkel bepaalt de stroomdichtheid zowel de snelheid als de lokale dikte, zodat de randen en gebieden die het dichtst bij de anoden liggen sneller worden opgebouwd dan de inkrimpingen. Bath chemie omvat meestal nikkelzouten voor metaalvoorziening, boorzuur als buffer en toevoegingsmiddelen zoals verhelderingsmiddelen en bevochtigingsmiddelen om de graanstructuur en het nivelleren te vormen. Werpkracht, pH-controle en anodeaanstelling hebben allemaal invloed op hoe gelijkmatig de coating zich verdeelt over complexe vormen.

In de productie kan nikkelelektroplatering worden afgestemd op half heldere of heldere afwerkingen voor decoratieve stapels, of op meer ductiele ingenieursdeposito's door toevoegingen en parameters aan te passen. Kortom, bij elektrolytische nikkelplating bepalen geometrie en stroompaden meer dan wat dan ook uniformiteit.

Elektrolose nikkelchemie in de praktijk

Het elektroless nikkelplatingsproces is autocatalysisch. Een reductiemiddel in het bad, gewoonlijk natriumhypophosfyte, vermindert nikkel ionen chemisch tot metaal op het geactiveerde oppervlak, waarbij fosfor wordt mede-afgezet en een nikkel-fosforlegering wordt gevormd. Omdat er geen externe stroom wordt gebruikt, vormt het afzetting met uitstekende gelijkheid op de buitenkant, interne draden, diepe inkrimpingen en blinde kenmerken. Daarom geven teams vaak de voorkeur aan EN wanneer consistente dikte en dekking de maximale helderheid overtreffen. Deze principes en de rol van hypophosfite bij de vorming van Ni-P zijn goed gedocumenteerd in de industriële praktijk.

Als u electroless nikkelplating tegenover nikkelplating door elektrolyse weegt, onthoud dan dat EN's zelfs de constructie van de tolerantie op complexe onderdelen vereenvoudigt, terwijl elektrolytische routes uitblinken wanneer een spiegelhelder onderstel voor decoratief chroom de prioriteit heeft.

Waarom pH-temperatuur en roeren van belang zijn

Bij beide methoden is de stabiliteit van het bad niet te onderhandelen. Temperatuur bepaalt de reactiesnelheid en beïnvloedt de hardheid en de spanning. pH beïnvloedt de afzettingsefficiëntie, het helderheidsbereik en het risico op waterstofgerelateerde defecten. Door het opblazen blijft de oplossing gelijkmatig en komen er gasbelletjes vrij om putten te voorkomen. Voor stroomgestuurde systemen beschermt anodemateriaal, plaatsing en onderhoud de metaalionenbalans en de dikteverdeling, terwijl voor EN een constante chemische controle de afzetting en het fosforgehalte gedurende de hele loop gelijk houdt Handboek voor het verven van nikkel .

| Aspect | Elektrolytisch nikkel | Electrolytisch nikkel |

|---|---|---|

| Mechanisme | DC-energie stort metaal op de katode; anoden vullen ionen aan | Autocatalyserende reductie van Ni met hypophosfiet tot Ni-P-legering |

| Eenvormigheid en werpen | Dikte volgt de stroomverdeling; beperkte werp in de inkrimpingen | Uitstekende uniformiteit van complexe vormen en interne kenmerken |

| Afsluiting | Van een diameter van niet meer dan 30 mm | Typisch mat tot half helder; eigenschappen die verband houden met het P-gehalte |

| Typische Gebruiksgevallen | Dekoratieve onderdelen onder chroom, delen die een hoog glans nodig hebben | Ingewikkelde behuizingen, draden, boorpunten, gebieden waar zelfs dekking van cruciaal belang is |

- Beslissingsfactoren

- Geometrie van het onderdeel en of er een dekking moet worden gegeven aan de inkrimpingen of blinde gaten

- Tolerantie stapel en behoefte aan een uniforme dikte

- De oppervlakte ruwheid en het gelijkstellen van doelen versus as-geplatte matte behoeften

- Ondersteunende werkzaamheden zoals polijsten, maskeren of chroomlaag

- Budget- en doorvoerverwachtingen voor het specifieke programma

Kies elektrolytisch voor maximale helderheid op eenvoudige vormen en EN wanneer uniformiteit over complexe geometrie de prestaties beïnvloedt.

Vervolgens zullen we in detail beschrijven hoe de Ni-P-compositieklassen zonder elektroliën de hardheid, corrosie en magnetisme beïnvloeden, zodat u het fosforgehalte aan de taak kunt passen.

Klassen van elektroneus nikkel en wanneer deze moeten worden gebruikt

Waar moet u beginnen met het specificeren van EN voor auto-onderdelen? Begin met fosfor. Klinkt complex? Als je de drie klassen kent, wordt het elektroless proces een duidelijk besluitvormingsinstrument voor prestaties en kosten.

Phosforgehalte en eigenschappen

- Lage P EN, ongeveer 14% P: harder als geplaatst, goed slijtage, betere corrosie in alkalische omgevingen, meestal magnetisch als afgezet. Vaak gekozen wanneer u een postplaathardingsstap plant en harde draden of boringen nodig heeft.

- Middelmatige P EN, ongeveer 59% P: evenwichtige keuze met goede hardheid en slijtage plus matige corrosiebestendigheid. Kan helderder verschijnen en past bij gemengde serviceomstandigheden.

- Hoge P EN, ongeveer 1012% P: hoogste corrosiebestendigheid in neutrale en zure media en in wezen niet-magnetisch als geplaatst. Ideaal wanneer uniforme afschirming en barrièreprestaties domineren.

Als geplatte EN meet het meestal een microhardheid van ongeveer 500720 HK100, en met een geschikte postbak kan het ongeveer 9401050+ HK100 bereiken, wat de hardheid van hardchroom benadert.

De samenstelling zorgt voor corrosiebestendigheid, hardheid en magnetisme in elektroless nikkel.

Kies EN voor connectoren brandstof en aandrijflijn

- Elektrische connectoren en sensorpenen: met een hoog P-gehalte, met een elektroless nikkelcoating, bedekte contacten helpen om magnetische interferentie te voorkomen en weerstaan agressieve atmosfeer. U zult vaak elektrische nikkelgeplatte schalen of behuizingen zien voor een uniforme dekking van draden en blinde elementen.

- Brandstofsysteem natte onderdelen, rails en kleppen: hoge P weerstaat ethanol en zure soorten terwijl een poreuze barrière in complexe doorgangen wordt gehandhaafd.

- Versnellingen, assen en slijtagevelden in aandrijflijnen: medium P brengt hardheid en corrosie in evenwicht voor schuif- en rollende interfaces. De laag P kan worden geselecteerd wanneer maximale hardheid en een postbakken gewenst zijn.

- Sluitstukken en draadvormige inzetstukken: middelmatige P voor algemene gebruik; lage P plus warmtebehandeling wanneer u extra slijtage nodig heeft. Rekening houd met de uniforme bouw op interne draden in je tolerantie stapel.

- Verbindingsstapelingen en behuizingen: veel ontwerpen gebruiken koperen en nikkelplaatlagen voor de uiteindelijke afwerking, waarbij EN's zelfs over inlegruimtes worden gebouwd.

Bij veel e-nikkelspesificaties zorgt het kiezen van de P-klasse eerst ervoor dat de coating voldoet aan de verwachtingen van het milieu, de pasvorm en de levensduur.

Warmtebehandelingseffecten op elektroless nikkel

Na de warmtebehandeling van de plaat wordt de hardheid in alle klassen verhoogd. Typische verhardingscycli in het bereik van 375 °C tot 425 °C gedurende ongeveer een uur worden gebruikt om de hardheid te maximaliseren, maar wees je bewust van afwegingen. Verhoogde hitte kan het magnetisme in hoge P-afzettingen verhogen en de corrosiebestendigheid door microcracking verminderen, vooral op hoog P-films. Adhesie begint met een goede reiniging en activering, dus sluit uw electroless nikkel plating procedure en temperatuur venster voordat u zich in een bak Nickel Institute, eigenschappen en toepassingen van elektroless nikkel .

- Reinig en spoel om oliën en oxiden te verwijderen.

- Activeer het oppervlak voor een uniforme nucleatie.

- De elektrische nikkelcoating wordt in een gecontroleerd bad geplaatst.

- Spoelen en eventueel bakken om de hardheid te verhogen of de eigenschappen te stabiliseren.

Dit elektroless nikkelcoatingproces zorgt van nature voor een gelijkmatige dikte in de booringen en blinde gaten, wat helpt bij het afdichten en slijten, maar ook betekent dat u de dikte en meetplaatsen moet specificeren om kritieke passen te beschermen. Na de samenstelling is de volgende stap het bepalen van pH, temperatuur, roeren en badcontrole om consistent op die doelen te raken.

Procesvariabelen die de kwaliteit en kosten beheersen

Hoe nickel je metaalplaten en sla je elke keer op dikte, hardheid en afwerking? Bij het nikkelelektroplateringsproces en in elektrische badplaatsen controleert een kleine reeks hefbomen de meeste resultaten en het budget. Als u deze inbelt, zult u minder gebreken, straktere toleranties en voorspelbare cyclustijden opmerken.

Chemische functies en additieven in bad

Bij elektrodepositie van nikkel, levert het bad metalen ionen en beheert het de pH, geleidbaarheid en de korrelsstructuur. Nikkelzouten leveren het metaal, chlooride verbetert de geleidbaarheid van de oplossing en ondersteunt de anodedissolutie, en boorzuur buffert de pH. De additieve middelen doen de fijne afstemming: dragers en verhelderingsmiddelen zorgen voor gelijkstelling en helderheid, spanningsreductie-middelen beïnvloeden interne spanning en bevochtigingsmiddelen helpen waterstofbellen los te laten om putten te voorkomen. Temperatuur en pH-stabiliteit zijn van cruciaal belang omdat ze invloed hebben op het helderheidsbereik, de kathodenefficiëntie, de spanning en het branden; bijvoorbeeld wordt het bekende Watts-bad meestal in een zuur pH-venster met gecontroleerde temperatuur gebruikt om het uiterlijk en de eig

Verontreinigende stoffen veranderen alles. Onoplosbare deeltjes leiden tot ruwheid, metaale onzuiverheden zoals koper of zink veroorzaken donkere gebieden met een lage stroomdichtheid en organische stoffen veroorzaken waas of brosheid. De tegenmaatregelen omvatten continue filtratie, periodieke koolstofbehandeling van organische stoffen en laagstroomdichtheid van dummy-plating om bepaalde metalen bij voorkeur te verwijderen. Anodesakken en hun onderhoud zijn ook belangrijk omdat ze fijnstoffen uit de oplossing houden en een stabiele anodeprestatie behouden.

Stroomdichtheid en werpkracht

De huidige dichtheid bepaalt de afzetting en de lokale dikte. Randen en oppervlakken in de buurt van anoden zien een hogere stroom en bouwen sneller, terwijl de inkrimpingen vertragen. Dat maakt rekken, anodele plaatsing, roeren en schilden of hulpanoden krachtige hulpmiddelen voor een meer uniforme dekking. De kracht van het gooien beschrijft hoe goed het bad deze verschillen evenredig maakt. Je kunt de metaaldistributie verbeteren door de stroomdichtheid te matigen, de geleidbaarheid te optimaliseren en de temperatuur en pH binnen hun streefbereik te houden. Wanneer hechting een uitdaging is, kan een slaglaag of een koperen onderlaag op sommige ondergronden de binding verbeteren voordat de bouw voltooid is, een praktijk die veel wordt gebruikt in decoratieve en functionele stapels.

| Variabel | Indien binnen het bereik verhoogd | Waarschijnlijk effect op deposito's of kosten |

|---|---|---|

| Huidige dichtheid | Sneller tempo | Meer randvorming en brandgevaar, minder uniformiteit |

| Temperatuur | Hoger reactiesnelheid | Verbeterd werpvermogen en helderheid venster, maar kijk stress en bad stabiliteit |

| pH | Verplaatsen naar boven of naar beneden | Verandert efficiëntie, spanning en helderheid; extremen veroorzaken defecten of neerslag |

| Chloridegehalte | Betere anodische oplossing | Stabiliseert de aanvoer van metaalionen maar kan de hardheid en trekspanning verhogen |

| Roeren/vloeistofbeweging | Meer uniforme grenslaag | Vermindert putvorming, verbetert egaliteit en consistentie |

| Anode-oppervlak/plaatsing | Meer uniforme geometrie | Gelijkmatigere dikteverdeling over het onderdeel |

| Dosering van additieven | Hogere verfijners | Meer egaalheid en glans, mogelijke toename van interne spanning bij onbalans |

| Filtratie en zuivering | Hogere doorlooptijd en periodiek actiefkoolgebruik | Lagere ruwheid en wazigheid, minder afkeur |

Dikte-eisen en tolerantie-opbouw

Dikte bepaalt corrosieweerstand, slijtvastheid en pasvorm. Geef lokale of gemiddelde dikte aan, meetlocaties en methode. Röntgenfluorescentie (XRF) is een snelle, niet-destructieve keuze voor veel nikkelafzettingen, maar heeft bovengrenzen voor dikte afhankelijk van substraat en legering; voor dikkere afzettingen overweeg magnetische of fase-gevoelige wervelstroommethoden waar toepasbaar, of coulometrische analyse en de STEP-methode wanneer u laag-op-laag controle nodig hebt PFOnline over het meten van dikke nikkelafzettingen . Deze duidelijkheid vanaf het begin voorkomt verrassingen bij assemblage en schroefdraad.

- Reinig en spoel om oliën en oxiden te verwijderen.

- Activeer het oppervlak en breng, indien nodig, een hechtingslaag aan.

- Plaqueer in het gekozen systeem, waarbij u de stroomdichtheid, temperatuur en pH controleert bij elektrolytisch nikkelplateren, of de chemische balans bij EN.

- Spoel, breng vervolgens een toplaag aan, bak of pasiveer indien gespecificeerd, en meet de dikte.

- Controleer de hechting en het uiterlijk alvorens vrij te geven.

- Beste praktijken

- Standaardiseer het voorreinigen en activeren, omdat de meeste hechtingsproblemen daar beginnen Nickel Institute Nickel Plating Handbook.

- Gebruik Hull-celpanelen om de glansbereik, effenheid en invloed van verontreinigingen in de tijd te volgen.

- Onderhoud anodes en gebruik dubbele zakken; houd de manden goed gevuld om polarisatie en het vrijkomen van fijne deeltjes te voorkomen Finishing & Coating service tips.

- Voer continue filtratie uit met geplande vervanging van filtermedia; voeg periodiek koolbehandeling toe wanneer organische stoffen binnenkomen.

- Plan dotterplateren bij lage stroomdichtheid als koper- of zinkverontreiniging wordt gedetecteerd om het nikkelplaterproces stabiel te houden.

Kort gezegd: als u zich afvraagt hoe u nikkelplaat of hoe u metalen onderdelen zonder nabewerking kunt nikkelplateren, controleer dan de chemie, stroomverdeling en metingen. Stem de hardheid af tegenover ductiliteit met additieven, temperatuur en, waar van toepassing, nabehandeling door warmtebehandeling, en kies vervolgens de opbouw die het beste bij het onderdeel past. Als u deze instellingen onder controle heeft, levert de volgende sectie gebruiksklare oplossingen voor lijsten, bevestigingsmiddelen, connectoren en onderdelen onder de motorkap.

Toepassingsgerichte selectie voor metalen auto-onderdelen

Welk nikkel-systeem past bij uw onderdeel? Begin met waar het zich bevindt en hoe het werkt. Buitenlijsten, bevestigingsmiddelen, onderdelen onder de motorkap en connectoren zijn blootgesteld aan verschillende chemicaliën, temperaturen en belastingen. Gebruik de onderstaande gids om de afwerking af te stemmen op de functie van metalen auto-onderdelen, zodat u prestaties krijgt zonder gokken.

Plateren voor lijsten, bevestigingsmiddelen en onderdelen onder de motorkap

Bij het plateren van autolijsten of bevestigingsmiddelen ziet u dat de nadruk verschuift tussen uiterlijk, slijtvastheid en corrosiebescherming.

- Buitenverzilvering: koper + nikkelbasis met een dunne chroomlaag is gebruikelijk voor verchroomde auto-onderdelen. Nikkel zorgt voor het grootste deel van de egaliserende en barrièrefunctie, terwijl chroom de glanzende uitstraling toevoegt. De verwachte kleur van de nikkelplating is een heldere, reflecterende zilveren toon die duurzame esthetiek ondersteunt Dixon Valve.

- Interieurbeslag en knoppen: alleen helder nikkel kan een duurzame, aantrekkelijke nikkelafwerking op metaaloppervlakken opleveren wanneer een koele metalen uitstraling gewenst is zonder chroomlaag.

- Bevestigingsmiddelen en beugels: het vernikkelen van stalen bevestigingsonderdelen is nuttig wanneer weerstand tegen slijtage van schroefdraad, constante koppelwaarden en een eenvormige uitstraling nodig zijn. Bij extreme blootstelling aan zout overweeg dan zink-nikkel als opofferend alternatief om de corrosieweerstand te verlengen.

- Slijtvaste oppervlakken in motor en aandrijflijn: chemisch nikkel is handig voor gelijkmatige bedekking in boringen en complexe vormen waar een uniforme dikte past en afdekking ondersteunt. Het verhoogt ook de hardheid voor glijdende verbindingen.

- Brandstof- en vloeistofbeheer: kies nikkel waar een sterke barrière tegen vocht en chemicaliën nodig is, met name bij kanalen en behuizingen die regelmatig nat worden.

Kies het nikkel systeem op basis van de ernst van de omgeving en functionele eisen, niet alleen op basis van uiterlijk.

Aandachtspunten voor connectoren en sensoren

Elektrische connectoren en sensorbehuizingen hebben een stabiele contactprestatie en een beschermende barrière nodig. Nikkel is een uitstekende geleider en fungeert ook als betrouwbare onderlaag voor verdere coatings of verven, wat de duurzaamheid op zware locaties verbetert. Valence Surface Technologies . Elektroloos nikkel wordt vaak gekozen voor kleine of complexe connectorbehuizingen omdat uniforme bedekking ook spleten en schroefdraden bereikt met minder risico op dunne plekken.

Levensduur en garantie-implicaties

Het milieu is van belang. Wegzout, verontreinigingen en opgesloten vocht versnellen corrosie en kunnen kritieke systemen bereiken als oppervlakken niet beschermd zijn. Waar sacrificial bescherming wordt verkozen, hebben zink-nikkelcoatings gevolgd door passivatie en een sealer goede resultaten laten zien in zoutneveltests, met tests die aantonen tot 500 uur weerstand tegen witte roest en ongeveer 1.000 uur tegen rode roest volgens Sharretts Plating Company. Voor zichtbare of gemengde toepassingsgebieden biedt nikkel een goede balans tussen slijtvastheid, duurzame barrière en een aantrekkelijk uiterlijk op auto-onderdelen van metaal.

- Beoordeel de ernst van de omgeving: binnen-, buiten-, motorruimte-, onderkant- of carrosserieonderdelen, blootstelling aan brandstoffen of wegzout.

- Bepaal het basismetaal en de geometrie: staal versus aluminium of messing, schroefdraden, boringen en blinde gaten.

- Definieer de functie: cosmetische glans, slijtvastheid, corrosiebarrière, elektrische geleidbaarheid.

- Selecteer de opbouw en het proces: elektrolytisch nikkel voor maximale glans onder chroom, chemisch nikkel voor uniformiteit op complexe vormen, of zink-nikkel waar offerbescherming prioriteit heeft.

- Sluit de lus: geef dikte en meetlocaties, uiterlijkcriteria en inspectiemethoden aan op de tekening.

Nu de toepassing vastligt, vergelijkt de volgende sectie nikkelstelsels met zink en chroom, zodat u uiterlijk, bedekking en corrosieweerstand naast elkaar kunt afwegen.

Kiezen tussen nikkel-zink- en chroomsystemen

Twijfelt u tussen nikkel- of zinkplating voor een bevestigingsmiddel, of kiest u een nikkelaftrek onder chroom voor auto-onderdelen? Wanneer u genikkelde en verzinkte onderdelen met elkaar vergelijkt, hangt het juiste antwoord meestal af van geometrie, omgeving en esthetische doelstellingen.

Snelle vergelijking van populaire plaatssystemen

| Proces | Hardheid | Corrosiebestendigheid | VORMBAARHEID | Uniformiteit/doorslag | Uiterlijk | Typische toepassingen | Opmerkingen |

|---|---|---|---|---|---|---|---|

| Elektrolytische nikkelplating (geëlektrolyseerd nikkel) | Gemiddeld tot hoog | Barrière, goed | Matig | Matig bij complexe vormen | Licht tot spiegelglanzend oppervlak | Decoratieve oppervlakken onder chroom, lijsten, algemene hardware | Aanslag volgt huidige banen met meer opbouw op de randen |

| Stroomloos nikkel Ni-P, laag P | Hoog direct na plateren | Goed | Matig | Uitstekend, zelfs in schroefdraden en boringen | Functioneel tot semi-glanzend | Slijtage-georiënteerde oppervlakken, schroefdraadprofielen | Autocatalytische Ni-P legering |

| Stroomloos nikkel Ni-P, medium P | Hoge | Goed tot hoog | Gebalanceerd | Uitstekend | Functioneel tot semi-glanzend | Gemengde slijtage en corrosiewerende eigenschappen vereist | Veelgebruikt voor gelijkmatige dekking |

| Electroloos nikkel Ni-P, hoog P | Matig hoog direct na plateren | Hoge | Matig | Uitstekend | Functioneel | Connectoren, vloeistofleidingcomponenten, complexe behuizingen | Lagere magnetisme in hoog-P varianten |

| Zinkplaten | Laag | Sacrificieel, matig met passivering | Goed | Volgt stroomverdeling | Transparant, geel, zwart of olijfkleurig via passivering | Bevestigingsmiddelen, beugels, gestanste onderdelen | Kosteneffectief; meestal gecromeerd voor passivering |

| Hard chroom | Zeer hoog | Laag alleen vanwege porositeit | Laag | Beperkt in inhammen | Spiegelglanzend | Hoge-slijtvaste oppervlakken, gereedschap | Vaak aangebracht over koper en nikkel voor corrosiebescherming |

Hoe u deze tabel leest. Elektroloos nikkel is een amorfe Ni-P-legering die gelijkmatig afzet op randen, diameters, schroefdraden en zelfs blinde gaten, en kan worden warmtebehandeld tot ongeveer 69 Rc, wat ongeveer 90 procent is van de hardheid van hard chroom. Zie Precision on chrome, nickel, and zinc en Advanced Plating Technologies voor EN versus elektrolytisch.

Elektroloos nikkel komt goed tot zijn recht wanneer uniformiteit en bedekking van complexe geometrieën belangrijker zijn dan spiegelglanzende esthetiek.

Wanneer elektroloos nikkel te verkiezen boven andere opties

- Complexe onderdelen met inwendige schroefdraaden of blinde gaten waar gelijkmatige dikte van cruciaal belang is.

- Connectorbehuizingen en vloeistofcomponenten die profiteren van een consistente barrière over alle oppervlakken.

- Wanneer het tolerantie-accumulatierisico niet-toelaatbaar maakt dat oneven opbouw aan de randen optreedt.

- Als de keuze tussen nikkelplating en zinkplating afhangt van uniforme bedekking, meer dan van sacrifiële werking.

Elektroloos nikkel Ni-P

- Voordelen: Uniforme dikte, sterke barrièrebescherming, uithardbare hardheid.

- Nadelen: Meestal gespecificeerd voor functionele doeleinden, niet voor spiegelgladme glanzende oppervlakken.

Elektrolytisch nikkel

- Voordelen: Hoge glans als basis voor decoratieve lagen en een duurzame nikkeleindafwerking.

- Nadelen: Niet-uniform op complexe vormen met ophoping aan de randen.

Zinkplaten

- Voordelen: Kosteneffectieve sacrifiële bescherming met veel passivatiekleuren.

- Nadelen: Zachtere oppervlakte, niet ideaal voor hoge wrijvingsinterfaces.

Hard chroom

- Voordelen: Zeer hoge hardheid en slijtvastheid.

- Nadelen: Britsel en poreus op zichzelf, heeft vaak nikkel-onderlagen nodig voor corrosiebescherming.

Vergelijking van zink-nikkelplateren met zinkplateren vindt meestal plaats binnen een op zink gebaseerde afwerkstrategie, terwijl de keuze tussen nikkel- en zinkgeplateerde onderdelen gaat over een andere beslissing: barrière versus sacrifiële bescherming. Vervolgens koppelen we deze keuzes aan de normen en testmethoden die u op tekeningen kunt vermelden om prestaties controleerbaar te maken.

Normen om de dikte van nikkelplating te verifiëren in de auto-elektrolyse

Klinkt complex? Wanneer u een notitie op een tekening schrijft, wilt u dat elke werkplaats het op dezelfde manier meet. Gebruik erkende normen en duidelijke taal, zodat uw nikkelcoatingproces controleerbaar is en consistent blijft over leveranciers heen.

Belangrijke normen om in te tekeningen te vermelden

- Coatingsysteemstandaarden: ISO 1456 voor elektrolytisch aangebracht nikkel en nikkel plus chroom op metalen en kunststoffen definieert klassen, bedrijfsomstandigheden en de beschrijving van meervoudige decoratieve lagen. Nickel Institute Nickel Plating Handbook.

- Diktemeting: ISO 1463 microscopische doorsnede, ISO 2177 coulometrisch, ISO 3497 röntgenspectrometrie, ISO 2360 en ISO 2178 voor wervelstroom- en magnetische methoden. XRF-, magnetische- en wervelstroomdiktemeters worden veel gebruikt in productie, en het volgen van ASTM- en ISO-methoden verbetert de reproduceerbaarheid. VRXRF-dikteanalysestandaarden.

- Hechting en ductiliteit: Praktijkproeven zoals vijl-, buig- en thermische schokproeven worden veel toegepast, waarbij ISO 2819 een overzicht geeft van hechtingsmethoden. ASTM B571 is een bekende referentie voor hechtingsproeven die vaak genoemd wordt naast deze methoden in sectoroverzichten. Pacorr testing guide.

- Corrosieproeven: ISO 9227 neutrale zoutspray, ASTM B368 CASS voor nikkelchroomsystemen en Corrodkote-procedures waarnaar wordt verwezen in de coatingspecificaties helpen bij het kwalificeren van de prestaties van de externe service.

Testen die de prestaties bewijzen

| Methode | Wat het bewijst | Typische acceptatieformule |

|---|---|---|

| XRF- of magnetische/wervelstroom | Niet-destructieve nikkelplatingdikte op significante oppervlakken | Voldoet aan de tekende dikte op de plaatsen A/B/C |

| Coulometrische of STEP | De in punt 2 bedoelde methode is van toepassing op de volgende producten: | De laag is zoals gespecificeerd aanwezig; voor duplexnikkel is de potentiële verschillentrend aanvaardbaar |

| Microscopische doorsnede | Meestermaat van de plaatselijke dikte en laagorde | Bevestigt de volgorde van de stapel en de lokale dikte |

| Hechtingsproeven | Integriteit van de banden van het coatingsysteem | Geen schilfering, schilfering of blaasjes na de test |

| Neutrale zoutsproei of CASS | Versnelde corrosiebestendigheid bij bedrijfsomstandigheden | De uiterlijk- of beschermingscategorie voldoet na de testduur aan de specificatie |

| Thermische schok of cyclus | Hechting en integriteit bij temperatuurschommelingen, met name op kunststoffen | Geen scheuren, blaren of vervorming |

Specificatie van dikte en plaatsen

- De nickelcoating moet vooraf worden gedefinieerd: elektrolytisch of elektrolietloos. Indien elektrisch niet, de fosforklasse vermelden. Dit bevestigt hoe de dikte wordt gemeten en gecontroleerd Handboek voor het verven van nikkel .

- De lokale en gemiddelde dikte van de nikkelplatering worden aangegeven en de significante oppervlakken worden geïdentificeerd. Voor gegraven of ingegraven elementen, de methode die het beste past bij de geometrie.

- Kies de meetmethode op de afdruk. XRF- of magnetische/draaikrommeters zijn geschikt voor productiecontroles, terwijl coulometrische of dwarsdoorsnede als refereermethode werkt voor gelaagde systemen VRXRF-dikte-analyse-standaarden.

- Voeg procesnota's toe die de consistentie in elektroplatering in de automobielindustrie bevorderen: maskeringseisen, na bakken van platen indien van toepassing, reinigings- en activeringsverwachtingen en aanvaardbare uiterlijkskriteria.

- Documentencontrole en bemonstering. Verwijzingen naar de test, het lotmonsterplan en wat passend of niet passend is, in woorden die een leverancier kan controleren.

- Voor goedgekeurde auto-plating, verbind uw teken- en controleplan aan ISO- of ASTM-tests plus eventuele SAE- of OEM-specifieke clausules die in uw inkooppakket zijn vermeld Gids voor het testen van Pacorr .

Plaat met een bepaalde dikte op alle functionele oppervlakken; controleer met XRF op de plaatsen A/B/C.

Tip: Omdat de dikte van nikkel de barrière duurzaamheid en pasbaarheid bevordert, noem de methode, de locaties en de aanvaardingsformule recht op de tekening. Doe hetzelfde voor de kleef- en corrosieproeven, zodat de resultaten tussen leveranciers vergelijkbaar zijn. Als je deze funderingen goed hebt, is de volgende stap om de fouten snel op te sporen en te repareren.

Volgende keer vertalen we deze specificaties in een praktische probleemoplossingschecklist om pitting, peeling, lage bouw en andere veel voorkomende defecten te diagnosticeren voordat ze terugkeren.

Probleemoplossing van gebreken en verbetering van de opbrengst

Zie je putten, mist of schil na een hardloop? Stel je voor dat je het patroon vroeg opvangt en één variabele fixt in plaats van een batch weg te gooien. Gebruik de onderstaande checklist om snel te diagnosticeren en herhaalde problemen in auto-onderdelen te voorkomen.

Diagnosticeer gebreken die u kunt zien

- Gaten of porositeit

- Blaren of schilfering

- Ruwheid, knobbels of brandend gevoel aan de randen

- Afzettingen die dof, troebel of wazig zijn

- Een laag of ongelijkmatige dikte

- Verkleuring of vervlekt nikkelplaat

De meeste nickelplatingsfouten beginnen bij de oppervlakte, de eerste plaats waar de controle moet plaatsvinden is de voorbereidende reiniging en de activering.

De oorzaken in de weg staan

- Onvoldoende reiniging of activering voor het galvaniseren van nikkel op staal of andere ondergronden, wat leidt tot een slechte hechting en later schillen Elektroplatering van scheelmachines .

- Procesparameter drift: pH, temperatuur, stroomdichtheid, roeren of additiefbalans buiten bereik, waardoor mist, verbranding of slechte evenwichting ontstaat.

- Verontreiniging: organische ontbindingsproducten of metalen ionen die gebieden met lage stroom verduisteren en de ductiliteit verminderen. Filtratie en zuivering zijn de belangrijkste afwerking en coating op het oplossen van problemen in bad.

- Problemen met de rek of de anode: slecht contact, verkeerde plaatsing of uitgeputte anoden die ongelijke dikte en randbrand veroorzaken.

- Substraat- of onderlaagmismatch: poreuze gietstukken, gevangen verbindingen of compatibiliteitsproblemen bij nikkelverwerking van koperen onderlagen, wat leidt tot lift.

- Naplaatspanningen: het hanteren van schade of het risico van waterstofbrekbaarheid op hoogsterk nikkelplat staal als de bakmethoden ontoereikend zijn.

| Defect | Waarschijnlijke oorzaak | Eerste corrigerende actie |

|---|---|---|

| Pitting | Deeltjes, slechte bevochtiging of insluiting van gas | Verbeter filtratie en roeren; overweeg zuivering/koolbehandeling |

| Blaren of schilfering | Onvoldoende reiniging/activering, hoge interne spanning | Herkeur preclean en activatie; balans additieven; controleer HE-ontlasting bij staal |

| Ruwe oppervlakte of knobbels | Vaste deeltjes of anode-fijnstof | Onderhoud filters; controleer anodezakken en vulniveau mandjes; verwijder gevallen onderdelen |

| Verbranding op randen | Te hoge stroomdichtheid of te weinig nikkel/borzuur | Verminder de stroomdichtheid; pas de chemie aan; verhoog de oplossingsbeweging |

| Wazige of dof uitziende gebieden | Additief onbalans of verontreiniging | Voer een Hull-celtest uit; pas de glansversterker/drager aan; toepassen van actieve koolbehandeling indien organische stoffen aanwezig zijn |

| Een laag of ongelijkmatige dikte | Slechte overtrekbaarheid, contactproblemen of anode-indeling | Herstel rekcontacten; optimaliseer de plaatsing van de anodes; matig de stroomdichtheid |

| Verkleuring | Meeslepen van vloeistof, verontreiniging of spoelproblemen | Verbeter het spoelen; controleer de badbalans; plan regelmatig zuivering |

Correctieve acties die blijvend effect hebben

- Standaardiseer een robuuste voorreiniging, elektroreiniging en activatieprocedure voordat onderdelen worden vernikkeld, met name bij passieve of hoogwaardige legeringen. Elektroplatemachines met oorzaak bladderen.

- Gebruik Hull-celpanelen om additiefonbalans of metallische verontreiniging te identificeren, en plan vervolgens dummy-plateren of actieve koolbehandeling zoals aangegeven. Afwerking & Coating bij probleemoplossing in baden.

- Handhaaf filtratie, anodezakken en vulniveau van de mand; controleer de gelijkrichteruitvoer en minimaliseer AC-ronkelen.

- Bij terugkerende corrosieklachten zoals 'roest verchroomd staal', voer eerst een audit uit op putjes of dunne plekken, en corrigeer vervolgens de putvorming en dikteverdeling volgens de werkplaatsgids PFOnline Nickel Troubleshooting Guide.

- Tip voor kopers: vraag een correctieactierapport aan met badanalyse, recente Hull-cel foto's en een diktekaart van belangrijke oppervlakken.

Snelle controles voordelen

- Snelle feedback op de lijn en lage kosten.

- Goed in het opsporen van contact-, agitatie- of duidelijke chemische afwijkingen.

Snelle controles nadelen

- Kan diepere verontreiniging of additiefproblemen maskeren zonder een Hull-celonderzoek.

Volledige analyse voordelen

- Bevestigt verontreiniging, begeleidt zuivering en stabiliseert lange productielooptijden.

Volledige analyse nadelen

- Vereist tijd en coördinatie met het laboratorium en de leverancier.

Nu voorkeuringspreventie is geregeld, is de volgende stap ervoor zorgen dat uw leverancier rookbeheersing, afvalstromen en veilige processen beheert om de kwaliteit op lange termijn consistent te houden.

Milieu-, gezondheids- en veiligheidsaspecten bij metallafwerking in de automobielindustrie

Wat moet u als eerste controleren bij een bezichtiging van een plaatlijn? Begin met controles die mensen, het milieu en bedrijfscontinuïteit beschermen. Bij metallafwerking in grote volumes zorgen goede EHS-praktijken voor stabiele kwaliteit en voorspelbare kosten, met name bij het elektrolytisch plateren van auto-onderdelen over meerdere fabrieken heen.

Vragen aan leveranciers over EHS-controles

- Vergunningen en documentatie: afvalwater-, lucht- en gevaarlijke-afvalvergunningen, plus recente inspectieverslagen. Gebruik een due-diligencebenadering die ernst inschat op basis van schaal, reikwijdte en onherstelbaar karakter OECD due diligence .

- Afvalwaterstrategie: hoe gebruikte baden en spoelwater worden behandeld of geregenereerd, frequentie van bemonstering en certificaten van derden voor afvalwaterbehandeling.

- Lucht- en nevelbeheersing: lokale afzuiging, opvangapparatuur, gaasplaten of HEPA-trappen, en hoe de effectiviteit wordt gemonitord.

- Keuze van chemicaliën: beleid over op PFOS/PFAS gebaseerde dampdempers in chroomstappen en huidige alternatieven of technische maatregelen.

- Training en PBM: gedocumenteerde training, lekproeven en vergrendelingsprocedures voor elke nikkelcoatingmachine of procesbad.

- Bewijs van voortdurende verbetering: CAPA's gekoppeld aan EHS-kentallen, onderhoudslogboeken en projecten voor afvalreductie.

Verantwoord plateren combineert prestaties met een degelijk EHS-beheer.

Veelvoorkomende afvalstromen en behandelstappen

Loozevernickkelprocessen genereren spoelwateren en gebruikte oplossingen die nikkel en aanzienlijk fosfor uit hypofosfietchemie bevatten. Uit één studie blijkt dat elektrodialyse schadelijke stoffen kan verwijderen uit verouderde EN-baden, waardoor gedeeltelijke hergebruik van baden mogelijk wordt, terwijl peroxodisulfaat-oxidatie in combinatie met Ca(OH)2-neerslag fosfor terugwint en het nikkelgehalte in de concentraatstromen verlaagt; onder bepaalde omstandigheden werd ongeveer 60% van de platingactiviteit van het geregenereerde bad hersteld, en bereikte de neerslagverwerking stroomafwaarts meer dan 98% verwijdering van totaal fosfor en meer dan 93% nikkelverwijdering MDPI Water-onderzoek naar regeneratie van EN-afvalwater .

Decoratieve opbouwlagen die hardchroom bevatten, vereisen nevelbeheersing bij de tank. Chroomzuurnevel ontstaat door gasbellen tijdens het plateren en trekt intensieve regelgevende aandacht. Effectieve maatregelen zijn onder andere geconstrueerde ventilatie met mesh-pad en HEPA-elementen, en efficiëntere badbedrijfsvoering om gasvorming te verminderen. Veel oude chemische nevelonderdrukkingsmiddelen zijn inmiddels beperkt toegestaan, waardoor bedrijven steeds vaker kiezen voor op apparatuur gebaseerde oplossingen Finishing & Coating voor chroomnevelbeheersing. Voor kopers is dit relevant omdat chroomdeklaaglagen vaak boven nikkelbarrièrelagen zitten in beschermende metalen plateringsopbouw.

| Procesgebied | Primaire gevaren | Standaard mitigatie |

|---|---|---|

| Loosnikkelbad en afvalwater | Oplossingen en concentraden met nikkel en fosfor | Regeneratie via elektrodialyse, geavanceerde oxidatie en Ca(OH)2-neerslag om grondstoffen terug te winnen en de belasting te verlagen |

| Chroomdeklaagtanks in afwerkingssystemen | Chroomzuurnevel door gasvorming aan het oppervlak van de oplossing | Lokale afzuiging, mesh-pad of HEPA-filtratie en verbeterde procesefficiëntie in plaats van chemische suppressiva |

| Leverancierrisico op programma-niveau | Inconsistente VGM-controles tussen vestigingen | Voer zorgvuldigheid uit die de ernst van de impact beoordeelt en controleerbare maatregelen en registraties vereist |

Ontwerpkeuzes die de duurzaamheid verbeteren

- Regenereer voordat u afvoert: geef prioriteit aan processen die chemische herwinning en badhergebruik mogelijk maken waar haalbaar, waardoor slib en vervoer worden verminderd

- Zet eerst op mistafvang: geef ventilatie en afvangapparatuur de voorkeur boven chemie waar wetgeving suppressiva beperkt

- Minimaliseer uitdragingsverlies: beugeling, doorlooptijd en tegenstroomspoelingen verlagen chemisch verlies en verminderen waterbehandelingsvolumes in metalen plaatlijnen

- Specificeer meetbare resultaten: vereis dikte, uiterlijk en VGM-bewijs in controleplannen voor leveranciers die auto-onderdelen elektrolytisch plateren

Kort gezegd: vraag hoe de werkplaats EN-chemie behandelt en herstelt, hoe ze chroomnevels boven nikkelonderlagen afvangen, en hoe ze risico's controleren. Deze details vertalen zich direct naar RFQ-taal en leverancierscriteria in de volgende sectie, waar we aanbestedingssjablonen en een praktische checklist bieden om kwaliteit en VGM vanaf dag één op elkaar af te stemmen.

Aanbestedingssjablonen en selectie van leveranciers

Klaar om een RFQ te versturen maar niet zeker wat u moet vragen? Nadat u de VGM-maatregelen van een bedrijf heeft gecontroleerd, bevestig dan specificaties met duidelijke aantekeningen, controleerbare tests en bewijs van de leverancier. Gebruik de onderstaande sjablonen om kwaliteit af te stemmen voor autocompletering, of u nu auto-onderdelen elektrolytisch plaatst, staal plaatst of van plan bent aluminium te vernikkelen.

Sjablonen voor specificaties en tekeningsaantekeningen

- Processoort: elektrolytisch nikkelelektroplateren of chemisch nikkelelektroplateren Ni P. Indien EN, geef de fosforclassificatie op: laag, medium of hoog.

- Grondmateriaal en hardheidstoestand: vermeld of beplating nodig is voor hoogwaardig staal, gietijzer, koperlegeringen, of indien u aluminium zal nikkelbeplaten met een geschikte onderlaag volgens het leveranciersproces.

- Dikte-aanduiding: geef lokale of gemiddelde dikte, meetmethode en locaties aan. Verwijs naar erkende methoden zoals röntgenfluorescentiespectrometrie (XRF), coulometrie of microscopische doorsnede, zoals samengevat door het Nickel Institute in de Nickel Plating Handbook.

- Bedekking en afdekken: definieer significante oppervlakken, schroefdraden, boringen en afgedekte gebieden. Geef montagerails (racking points) aan indien kritiek.

- Naverwerkingsprocessen: bakken indien gespecificeerd, toplaag chroom of andere, passiveren of verzegelen.

- Uiterlijk en afwerking: glanzend, semi-glanzend of mat, zonder bulten, putjes of wazigheid op significante oppervlakken.

- Verificatieplan: methode voor diktemeting en steekproefomvang, hechtings- en corrosietests conform ISO/ASTM-methoden zoals samengevat door het Nickel Institute.

- Verpakking en etikettering: corrosieremmende verpakking, onderdeeloriëntatie en lottraceerbaarheid.

Proces: Chemisch nikkel, medium P; Dikte: 12–20 µm op functionele oppervlakken; Verifiëren met XRF op locaties A/B/C; Naverhitting volgens specificatie; Geen bulten, putjes of verkleuring.

Aanvraag tot offerte en leverancierschecklist

- Capaciteitsovereenkomst: nikkelelektrolyse diensten, chemisch nikkel-fosfor, duplexnikkel onder chroom, afdekking voor schroefdraden en boringen.

- Geometrie en volume: foto of tekening van onderdeel, kritieke afmetingen, significante oppervlakken, rack versus trommelstrategie, jaarlijkse en partijomvang.

- Substraatdetails: staalkwaliteit, aluminiumlegering, kopermessing, warmtebehandelingsconditie.

- Doeldikte en tolerantie, meetlocaties en meetinstrumenttype XRF, magnetisch of coulometrisch volgens richtlijnen van het Nickel Institute, Nickel Plating Handbook.

- Testplan: hechtingsproeven in de werkplaats, corrosieproeven CASS of neutrale zoutsproeiproef voor nikkel-chroomlagen, en eventuele thermische cycli voor kunststoffen zoals beschreven in branche-referenties in de handleiding van het Nickel Institute.

- Procescontrole bewijs: recente samenvatting van badanalyse, filtratie- en koolstofbehandelingspraktijken, Hull Cell-monitoring en onderhoud van anodezakken.

- Leveranciersysteemcontroles: beoordeling van het plating-systeem, zoals CQI-11 PSA tijdens audits om speciale procescontroles te evalueren Referentie CQI-11 .

- V&G en naleving: afvalwater- en luchtemissievergunningen, afvalverwerkingsaanpak en opleidingsregistraties.

- Verpakking en logistiek: verpakkingsmethode, retourneerbare hulpmiddelen, etikettering en verzendvoorwaarden.

Voorbeeld korte lijst leveranciers. Als u een integrale oplossing prefereert van machinaal bewerken tot plating, vraag dan offertes aan bij een kleine groep gekwalificeerde leveranciers. Shaoyi biedt bijvoorbeeld IATF 16949-gecertificeerde kwaliteit, geavanceerde oppervlaktebehandelingen, machinaal bewerken, stansen en assemblage, wat de programmacontrole en traceerbaarheid kan vereenvoudigen. Bekijk hun diensten op Shaoyi-diensten . Voeg een regionale specialiteitenplater toe voor nicheopdrachten en een hoogvolume lijnoperator voor piekvraag. Houd de criteria consistent over alle offertes.

Inspectie- en acceptatiecriteria

| Vereiste op inkooporder of tekening | Bewijs van leverancier |

|---|---|

| Gedefinieerd proces en laagopbouw | Reisdocument of controleplan dat elektrolytische of EN Ni P-route aangeeft, inclusief eventuele afwerklaag |

| Dikte en locaties | XRF- of magnetische diktemeting op A B C volgens vermelde methode, plus arbitrage via coulometrie of doorsnede bij geschil, in overeenstemming met de methoden beschreven door het Nickel Institute |

| Uiterlijk en bedekking | Visuele goedkeuringsmonster en ondertekende foto's van eerste artikel van schroefdraad, uitsparing en randen |

| Vezeling | Shop testresultaten bestand buiging of thermische schok volgens praktijken gecombineerd door het Nickel Institute PDF |

| Corrosieprestaties indien vereist | CASS- of neutrale zoutsproeiverslag met duur en beoordeling volgens de aangehaalde normfamilie in uw specificatie |

| Stabiliteit van procescontrole | Recente samenvatting badanalyse, Hull Cell-profielen, filtratieschema |

| Traceerbaarheid | Conformiteitscertificaat, lotbewegingsformulier en etikettering die overeenkomt met de printrevisie |

| Verpakking | Foto's en beschrijving van corrosiebescherming en onderdeeloriëntatie |

| Klaar voor audit | CQI 11 PSA of intern checklist met acties uit laatste beoordeling |

Tip. Houd de RFQ-taal identiek voor elke bieder en voeg uw inspectieplan toe. Deze consistentie helpt u om offertes te vergelijken voor complexe nikkelwerkzaamheden, van glanzende decoratieve onderlagen tot uniforme EN op ingewikkelde behuizingen, met minder terugkoppeling en minder verrassingen.

Veelgestelde vragen over nikkelplating voor auto-onderdelen

1. Wat is hard nikkelplateren?

Hard nikkelplateren verwijst doorgaans naar nikkelloos neerslaan dat thermisch wordt behandeld om de oppervlaktehardheid te verhogen voor slijtagegevoelige gebieden zoals boringen en schroefdraden. Warmtebehandeling kan eigenschappen veranderen, dus geef op de tekening aan of een nabehandeling met bakken vereist is, en overweeg de afwegingen, zoals mogelijke veranderingen in corrosiegedrag of magnetisme.

2. Is nikkelplating glanzend?

Dat kan. Elektrolytisch nikkel kan worden afgesteld tot een heldere, spiegelachtige onderlaag die onder decoratief chroom wordt gebruikt. Nikkelloos neerslaan is meestal mat tot semi-glanzend en wordt gekozen vanwege de uniforme bedekking op complexe vormen. Als u een hoge glanskwaliteit wenst, worden elektrolytische methoden meestal verkozen; als u een gelijkmatige afzetting binnen schroefdraden en uitsparingen nodig hebt, is nikkelloos vaak de betere optie.

3. Nikkelloos plateren versus elektrolytisch nikkelplateren — welke moet ik gebruiken?

Kies op basis van geometrie en prestaties. Chemisch nikkel plaatst uniform af op randen, boringen en blinde gaten, waardoor tolerantiebeheersing eenvoudiger wordt bij complexe onderdelen. Elektrolytisch nikkelplateren is afhankelijk van stroompaden, wat de randen begunstigt maar de hoogste glans oplevert voor decoratieve opbouw. Begin met de onderdeelgeometrie, vereiste uiterlijk en diktebeheersing, en geef vervolgens het proces, de dikte en meetlocaties aan op de tekening.

4. Rost verchroomd staal?

Nikkel is een barrièrecoating, dus goed aangebrachte lagen zijn bestand tegen vocht en zout. Als er poriën, dunne plekken of slechte oppervlaktevoorbereiding aanwezig zijn, kan het basisstaal alsnog corroderen. Voorkom dit door juiste reiniging en activatie, voldoende dikte op belangrijke oppervlakken en geschikte deklaag waar nodig. Voor sacrificial bescherming op bevestigingsmiddelen kunnen zinkgebaseerde systemen worden gespecificeerd.

5. Hoe kies ik een leverancier voor autonikkelplateren?

Zoek naar kwaliteitssystemen volgens IATF 16949, PPAP-capaciteit, beoordelingen van plating-systemen en duidelijke badcontrolepraktijken. Vereist controleerbare diktedoorlichtingen, hechtings- en corrosietests, en bewijs van EHS-maatregelen. Als u bewerking, stansen, plating en assemblage onder één dak wenst, overweeg dan een turnkey-partner op de shortlist te plaatsen. Bijvoorbeeld Shaoyi biedt volgens IATF 16949 gecertificeerde productie plus geavanceerde oppervlaktebehandelingen, wat de traceerbaarheid en leveringcoördinatie kan vereenvoudigen. Meer informatie op https://www.shao-yi.com/service.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —