Wat is koperplateren? Belangrijk basiscoatingproces in de automobielafwerking van metalen

Koperplateren Gedefinieerd En Waarom Het Belangrijk Is

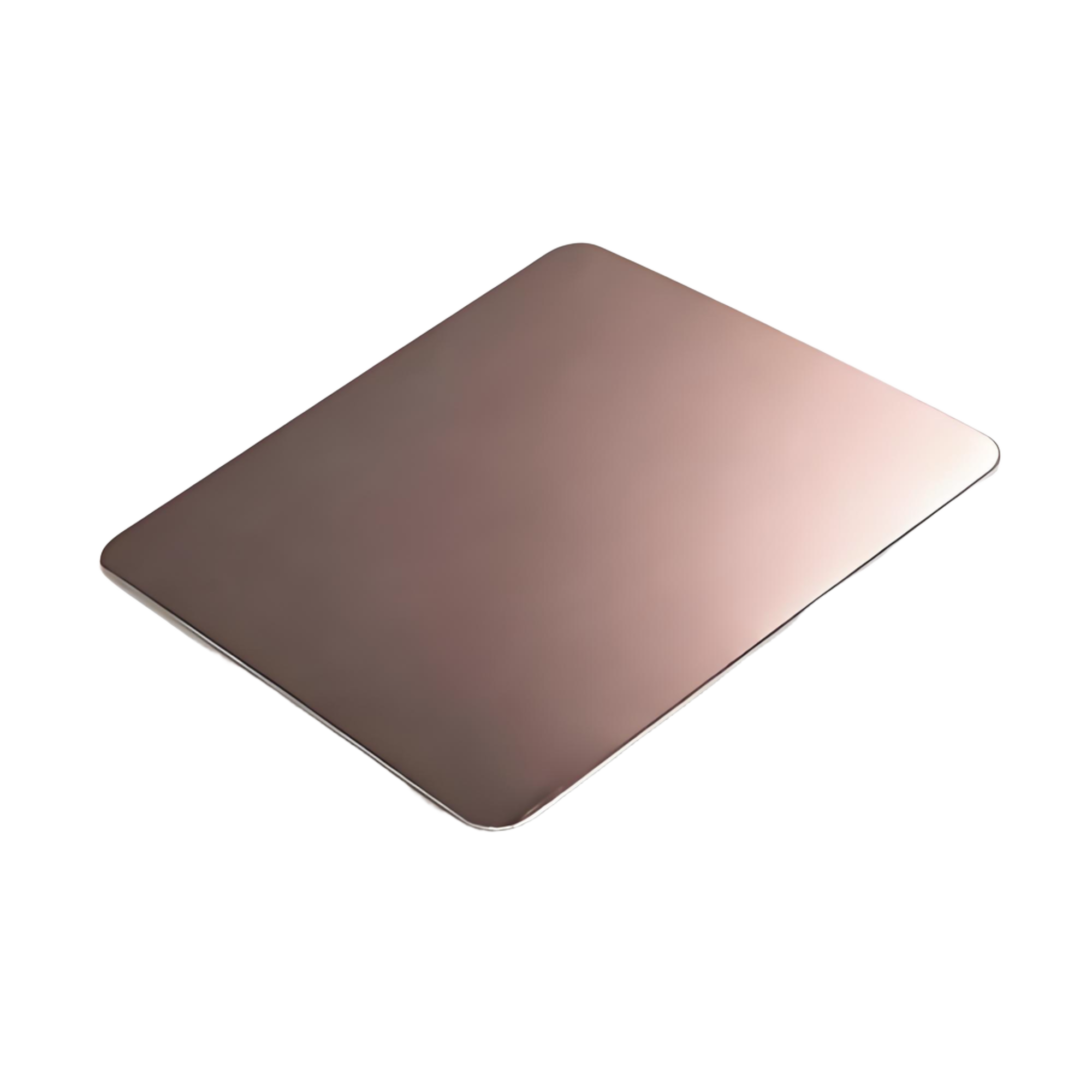

Wanneer u een auto-afwerking ontwerpt, bepaalt de grondlaag vaak of de rest van de opbouw slaagt. Wat is koperplateren? Het is een elektrochemische methode die een dunne koperlaag afzet op een geleidend onderdeel met behulp van een elektrolytoplossing en stroom, waardoor een gecontroleerde koperdepositie ontstaat waarop u verder kunt bouwen. Deze basiskaag verbetert de hechting, helpt bij het egaliseren van kleine oneffenheden met additieven, verhoogt de elektrische en thermische geleidbaarheid, en bereidt het oppervlak voor op nikkelen of chroom dat volgt. Het kan bescherming bieden, maar op blanke staal alleen kan koper op lange termijn roest niet voorkomen, daarom wordt het meestal gecombineerd met andere metalen in een opbouw.

Wat Koperplateren Doet Bij Auto-afwerkingen

Klinkt complex? Beschouw koper als de brug tussen het basismetaal en de decoratieve of functionele deklaag. In de praktijk ziet u voorbeelden van galvanische bekleding zoals kopergeplateerde staalonderdelen voor betere soldeereigenschappen, en aluminiumonderdelen die eerst met zinkaat worden behandeld alvorens koper wordt aangebracht, om later nikkel of chroom te kunnen aanbrengen. Omdat koper zacht en buigzaam is, past de laag zich goed aan op gestanste en gegoten elementen, terwijl het later ook ondersteuning biedt bij polijsten of buffen.

- Hechtingsverbetering tussen de ondergrond en volgende lagen

- Vlakmaken van kleine oppervlakdefecten via badadditieven zoals nivelleermiddelen

- Verbeterde elektrische en thermische geleidbaarheid en betere soldeereigenschappen

- Bereidt het oppervlak voor op nikkel of chroom in multimetaalsystemen

Waarom koper wordt gebruikt vóór nikkel en chroom

Op aluminium zorgt een zinkaatvoorbehandeling voor een zinklaag, zodat koper kan hechten, en dat koper bereidt vervolgens het oppervlak voor op verdere plating met nikkel of chroom. Op staal komt eerst grondige reiniging en activatie, waarna koper de geleidbaarheid en soldeereigenschappen verbetert, met aanvullende coatings voor betere corrosieweerstand. Koper en nikkel hebben een sterke chemische affiniteit, dus koper hecht goed aan nikkel en dient vaak als basis voor aanvullende coatings.

Belangrijke voordelen voor complexe geometrieën en stanswerk

Wanneer onderdelen diepe uitsparing of niet-geleidende gebieden hebben die een zaadlaag nodig hebben, kan chemisch koper uniform worden afgezet zonder elektriciteit. Voor hoge volumes kunnen rekken en trommels efficiënte elektrolytische processen mogelijk maken, en veel bedrijven bieden snelle doorlooptijden op hoogvolume trommelplatinglijnen.

Koper is de essentiële basiskaag die multi-metalen automotive afwerkingen hechtbaar, glad en functioneel maakt.

In de komende hoofdstukken behandelen we de celopbouw en chemie, vergelijken we galvanische en elektroloze methoden, schetsen we rack- en barrelprocessen, bespreken we apparatuur en badonderhoud, geven we een praktisch kwaliteitsborgingsplan, analyseren we fouten en helpen we u bij het beoordelen van geschikte leveranciers.

Hoe koper electrolytisch plateren in de praktijk werkt

Hoe koper electrolytisch plateren in de praktijk werkt

Klinkt complex? Begin met een eenvoudig beeld van het elektrolytische plaatproces. Elektriciteit verplaatst koperionen door een vloeistof en zet ze om in een hechte metalen laag op uw onderdeel.

Van ion naar metaal: hoe koper wordt afgezet

Stel je voor dat jouw onderdeel is bevestigd aan de negatieve pool. Het is de kathode en ontvangt elektronen. Een koperen staaf op de positieve pool is de anode. Wanneer stroom vloeit, reizen positief geladen koperionen door het bad naar de kathode, nemen elektronen op en worden vast koper, terwijl de anode oplost om de ionen aan te vullen. Een klassieke elektrolytische afbeelding toont de anode, het werkstuk als kathode, en een bad gemaakt van kopersulfaat, zwavelzuur en chloride-ionen, die samen zorgen voor een gelijkmatige bekleding Formlabs, Overzicht elektrolyse.

Gelijkmatige stroomverdeling en gecontroleerde chemie bepalen de kwaliteit van de afzetting.

Binnen de cel Anode Kathode en stroomverloop

In de praktijk duwt een gelijkstroomvoeding elektronen naar de kathode. De koperanode levert metaal aan het bad en helpt koperionen beschikbaar te houden voor neerslag. Roeren zorgt dat verse ionen naar het oppervlak bewegen en lokale uitputting minimaliseert. Filtratie verwijdert deeltjes en helpt putjes of oneffenheden te voorkomen. Als de menging onregelmatig is of lucht wordt aangezogen via de filterpomp, kan de dikte variëren en kunnen fouten ontstaan. Daarom monitoren bedrijven de beweging en helderheid van de oplossing als onderdeel van de routinematige controle.

Badchemieën die u tegenkomt

Er is geen enkele oplossing voor koperplatering. Ingenieurs die koper elektroplateren, kiezen chemische stoffen die passen bij de dekking en afwerking. Gewone zuursystemen gebruiken een kopersulfaatoplossing voor galvanisering met toegevoegd zwavelzuur. Alkaliene routes omvatten cyanide en niet-cyanide formuleringen, evenals licht alkalisch pyrofosfaat, dat vaak wordt bevoordeeld voor de buigzaamheid en werpkracht. Zure fluoboraatbaden zijn er voor hogere snelheid, maar vereisen een zorgvuldige behandeling. Elektrofluorloze koper is heel anders. Het is gebaseerd op een chemische reductie-reactie zonder externe stroom, die een zeer uniforme dekking kan produceren en kan beginnen op niet-geleidende substraten na een katalysatorische voorbereiding.

- Kopersolen zoals kopersulfaat

- Zuur, gewoonlijk zwavelzuur

- Chloride-ionen voor badfunctie

- Additieven, bijvoorbeeld verhelderingsmiddelen, gelijkmakers, versnellingsmiddelen of onderdrukkers

- Deioniseerde water en onderhoudschemische stoffen om de koperoplossing te balanceren

Als je dit mentale model in gedachten houdt, is de volgende stap om te zien hoe koper functioneert als de basislaag in een nikkelchroomstapel en wat verandert wanneer het substraat staal versus aluminium is.

Koper als basislaag in autostapelingen

Benieuwd waar koper eigenlijk past in de stapel die je hebt opgegeven? Als een beklede koperen basis verbindt het het substraat en de bovenkleuren, verbetert het de hechting, gelijkt de gereedschapsplakken en buffert het de volgende lagen.

Hoe koper in een nikkelchroomstapel past

Bij de afwerking van auto's gaat elektroplaat koper meestal vooraf aan nikkel, en nikkelplaat koper ondersteunt dan een chroomlaag voor uiterlijk en slijtage. Deze beklede koperschaal draagt bij aan de ductiliteit en het gelijkstellen en is vooral waardevol op zink gietgelegeringen om nikkeldiffusie te voorkomen en om moeilijke legeringen zoals loodmateriaal te binden. Deze functies worden weerspiegeld in de gemeenschappelijke stapelopties zoals koper + nikkel + chroom die worden aangeboden door afwerkingsleveranciers Eco Finishing, Electrolytic Copper Nickel Chrome.

- Reiniging en spoelen om vuil te verwijderen QA-controlepunt

- Activeren of etsen om een vers oppervlak bloot te stellen dat overeenkomt met het QA-controlepunt van het substraat

- Optioneel koperen schokpunt om hechting te garanderen en gevoelige legeringen te beschermen

- Koperen constructie om een gladde, geleidende basis te creëren

- Spoelvolgorde om overdracht van chemische stoffen te voorkomen

- Nickelafzetting voor corrosie en slijtage

- Chroomlaag indien nodig voor uiterlijk en hardheid

- Eindspoeling en QA-afgifte op droog

Substraat Notes Staal versus aluminium

Voor kopergeplatte stempels en bevestigingsmiddelen van staal helpt grondig reinigen en activeren de koperen basis om vast te houden en kleine werktuigvlekken te vullen voordat er stroomafwaarts nikkel en chroom zijn. Voor kopergeplatte aluminium gietstukken of bewerkte onderdelen wordt eerst een zinkatvoorbehandeling gebruikt en veel lijnen passen een koperstrik toe op het gezinkte oppervlak om oxiden te vervangen, onderdompelingseffecten te beperken en het substraat te beschermen tegen agressieve elektrolyten. De selectie van de staking en de voorbereidingssequentie zijn vaak het verschil tussen succes en falen in deze gevallen Afwerking van producten, chemie van de slag - Ik ben niet. Zoals in die richtlijn wordt opgemerkt, kan bij de volgende stap elektrolietloze nikkel worden gebruikt, na een koperinslag aanvullende activering nodig zijn, terwijl bij de volgende elektrolytische stappen de voordelen over het algemeen opwegen tegen de nadelen.

De valkuilen van de lijnintegratie

De meeste gebreken zijn het gevolg van onverenigbaarheid van de voorbereiding of besmetting tussen de stappen. U zult problemen opmerken zoals blaren of slechte hechting wanneer er bodem blijft, onderdompelingsafzettingen ontstaan of spoeldiscipline-slips. Gebouw je besturing om elke overdracht in de stapel zodat de elektroplaat koper basis schoon en consistent met nikkel komt.

- Valideer het reinigen en activeren van coupons voor volledige release

- De chemische samenstelling van de slag met het substraat en de geometrie

- Houd kaskades van spoelen in stand om overdracht van chemische stoffen te voorkomen

- Bevestig dat het contact met het rek, het maskeren en het roeren de ingebedde gebieden bereikt.

- Document QA-poorten tussen koper-, nikkel- en chroomwerkzaamheden

De volgende vraag is de methode selectie, namelijk wanneer elektroless of elektrolytisch koper het beste past bij uw onderdeel geometrie, dekking behoeften en doorvoer.

Elektrolytische of elektrolytische methode

Probeer je te kiezen tussen elektrolietloos en elektrolytisch koper voor een auto-onderdeel? Begin met het matchen van de methode met de geometrie, het substraat en de rol van de koperen basis. Beide vormen van elektrochemische bekleding verschillen echter in de manier waarop metaal aan het oppervlak wordt geleverd en wat dat betekent voor de dekking, snelheid en kosten.

Wanneer elektrisch koper beter werkt dan koperen

Gebruik elektrische verbindingen wanneer een uniforme dekking en toegang tot de inkrimpingen het belangrijkst zijn of wanneer het substraat niet geleidend is. De elektrische afzetting vindt plaats zonder externe stroom en platen zijn gelijkmatig over complexe vormen. Met de juiste oppervlaktevoorbereiding kan het kunststoffen of keramiek coaten, en hoewel elektroless-plating het meest voorkomt met nikkel, bestaan er voor specifieke behoeften enkele elektroless-koperplatingopties.

Voordelen

- Zeer uniforme dikte, met inbegrip van diepe inkrimpingen en interne kenmerken

- Kan met de juiste activering op niet-geleidende oppervlakken starten

- Gebruikbaar als zaadlaag voor de volgende elektrolytische stappen

Tegenstrijdigheden

- Langzamere afzetting en hogere kosten van de chemie in bad

- Beperkte materiaalopties in vergelijking met elektrolytische routes

- Meer voortdurende monitoring en aanvullen van bad

Wanneer elektrolytisch koper leidt

Kies elektrolytisch koper voor snelheid, kostenefficiëntie en de mogelijkheid om dikkere koperen bases te bouwen. Deze methode vereist een geleidend substraat en een externe voedingsbron. Het is meestal sneller en goedkoper te onderhouden tijdens de productie, hoewel het de neiging heeft om meer platen aan de randen en minder in de inleg te plaatsen in vergelijking met elektroless methoden.

Voordelen

- Snelle resultaten en kosteneffectieve productie

- Met een vermogen van meer dan 50 kW

- Verminderen van het routinematige onderhoud van bad tijdens de rit

Tegenstrijdigheden

- Verplicht een elektrisch geleidend oppervlak

- Minder uniforme dekking in inkrimpingen met mogelijke randophoping

- Niet-geleidende materialen hebben een elektroloze aanzaaiing nodig voordat metalen kunnen worden galvanisch gecoat

Kiezen op basis van geometrie, doorvoersnelheid en kosten

| Methode | Geleidingsvereiste | Bedekking van inhammen | Apparatuur en onderhoud | Veelvoorkomende automobiel toepassingen |

|---|---|---|---|---|

| Elektroloos koper of nikkel als koperonderlaag | Werkzaam op niet-geleidende oppervlakken na correcte voorbereiding | Hoogst uniform over complexe interne kenmerken | De chemische bad moet nauwkeuriger worden gecontroleerd en aangevuld | Uniforme afzetting op complexe geometrieën of niet-geleidende materialen vóór koper; onderdelen die een gelijkmatige bedekking en hoge corrosieweerstand vereisen met elektroloos nikkel |

| Elektrolytisch koper | Vereist een geleidend substraat of eerdere afzetting | Minder uniform in diepe uitsparing, meer aan de randen | Stroomvoorziening en anoden; over het algemeen lagere onderhoudskosten | Hoge doorvoer voor decoratieve of functionele onderlagen waar snelheid en kosten belangrijker zijn dan uniformiteit |

- Als de geometrie ingewikkeld is of van niet-geleidend materiaal, geef dan de voorkeur aan elektroloze afzetting om een gelijkmatige en goed aansluitende basis te creëren.

- Als de cyclusduur en kosten de beslissing bepalen, is elektrolytisch koper meestal de betere keuze.

- Bevestig de exacte badchemie en activeringsstappen aan de hand van de actuele gegevens van de leverancier voordat parameters worden vastgelegd.

Nu uw methode is geselecteerd, is de volgende stap het vertalen ervan naar duidelijke, stapsgewijze rack- en barrelprocessen voor introductie.

Hoe Koperplateren van Metalen Werkstromen voor Rek en Vat

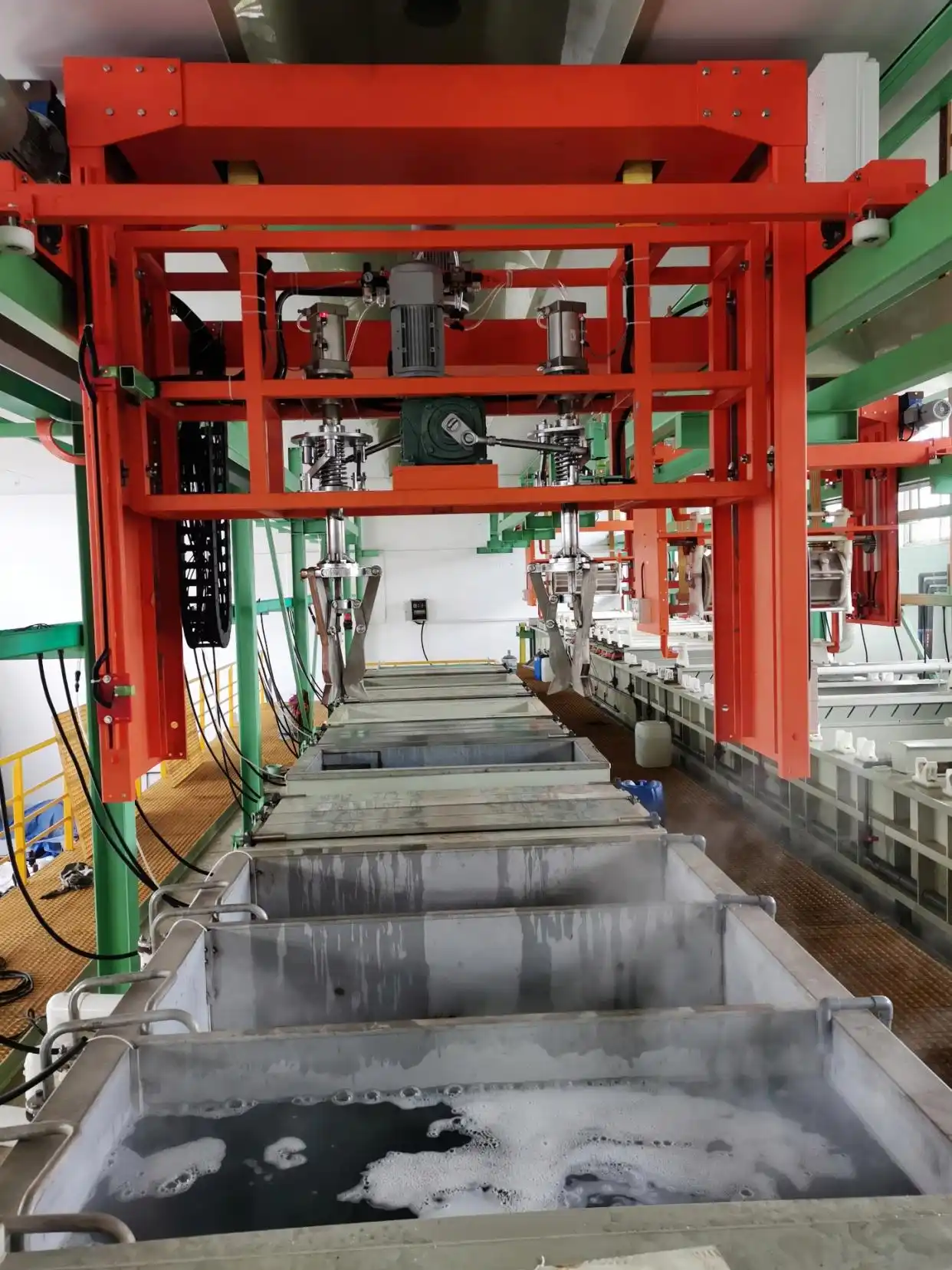

Klaar om van concepten naar de productielijn te gaan? De onderstaande koperplatingprocedure laat zien hoe u metaal kunt bekoperen met duidelijke, praktijkvriendelijke stappen. Gebruik dit als startgids en haal vervolgens exacte numerieke doelen uit huidige normen en de gegevensbladen van uw leverancier.

Werkstroom voor Rekplateren van Grote Componenten

- Voorbehandeling en voorbereiding Haal onderdelen uit elkaar, verwijder oude coatings en polijst tot een uniforme basis. Een grondige voorbehandeling helpt bladderen of bellenvorming te voorkomen en verbetert de hechting.

- Reinigen en activeren Voer een grondige reiniging uit. Op veel lijnen wordt het onderdeel ondergedompeld in een reinigingsoplossing en geëlektrificeerd om vuiligheid te verwijderen vóór het plateren. Controleer of het oppervlak helder en reactief is.

- Plan rekken, contactpunten en afdekking Kies contactpunten die later kunnen worden afgewerkt, controleer op stabiele mechanische en elektrische verbinding, en breng afdekking aan waar selectief koper nodig is. Noteer de oriëntatie van het rek op het transportformulier.

- Galvaniseeropstelling: Sluit de negatieve aansluiting van de gelijkrichter aan op het werkstuk en de positieve aansluiting op het platingssysteem, conform uw procesplan. Controleer polariteit, stroomregelmodus en doorverbinding voordat u het bad inbrengt.

- Zet koper af: Onderdompel in het goedgekeurde koperbad en pas gelijkstroom toe binnen uw toegestane venster. De tijd en stroom bepalen de dikte, log dus begintijd, stoptijd en stroomsterkte. Handhaaf consistente beweging en filtratie conform uw lijnplan.

- Afwasseries: Beweeg door tegenstroom-afwastechnieken om overdracht van chemie te voorkomen. Houd onderdelen tussen stappen nat om vlekken te voorkomen.

- Nabehandeling zoals gespecificeerd: Waar nodig, breng anti-verduisteringsmiddel of transparante laag aan om de versheid van het koperoppervlak te beschermen voor verdere bewerkingen, daarna grondig drogen.

- Inspecteren en documenteren: Voer visuele en dimensionele controles uit conform het controleplan en registreer resultaten op routekaarten en doorlopende documenten. Meld afwijkingen via een gedocumenteerd afwijkingenlogboek.

Barrelplateringsproces voor Kleine Onderdelen

- Reinig en sorteer in bulk. Ontvet en reinig om olie en oxiden te verwijderen. Scheid gemengde legeringen indien uw specificatie verschillende voorbereidingen vereist.

- Laad de trommel. Controleer de onderdeelgrootte, ladingsverdeling en sluitingsterkte zodat onderdelen vrij kunnen rollen zonder beschadiging.

- Onderdompelen en aansluiten. Plaats de trommel in een bad van kopersulfaat en zwavelzuur, en sluit de stroom aan. Trommelplateren is ideaal voor kleine onderdelen en kosteneffectief bij hoge volumes, terwijl frameplateren geschikt is voor grotere of delicate items. Zemetal, overzicht koper electroplating.

- Stroom toepassen en plateren. Houd de rotatie aan voor gelijkmatige bedekking. Regel de stroom en tijd om binnen het goedgekeurde diktebereik te blijven. Noteer lot- en bad-ID's voor traceerbaarheid.

- Lossen, spoelen en drogen. Gebruik trapsgewijs spoelen en droog direct om vlekken te voorkomen.

- Finale controle en verpakking. Controleer representatieve monsters, verifieer aantal en scheiding, en verpak zodanig dat het verse koperoppervlak beschermd blijft.

Belangrijke Controlepunten Vóór Nikkel Of Chroom

- Controleer de gereedheid van de lijn: verifieer schone oppervlakken voor goed nat maken, stabiele rekcontacten en correcte afdekking. Voer een kleine serie teststaaljes uit om de bedekking te bevestigen voordat u volledig vrijgeeft.

- Proefruns: voer een proefrun uit om te bevestigen dat stroomverdeling, beweging en filtratie stabiel zijn.

- Documentatie: zorg dat reisbrieven, routekaarten en traceerbaarheid op lotniveau compleet zijn. Registreer eventuele procesafwijkingen met oorzaken en corrigerende acties.

- Discipline bij overdracht: houd spoelwatervallen effectief, voorkom chemische doorspoeling en breng onderdelen tijdig over naar de volgende operatie.

Vraagt u zich af hoe u verschillende onderdelfamilies consistent kunt bekleden met koper? In de volgende sectie wordt uitgelegd welke apparatuur en badonderhoud deze werkstromen herhaalbaar maken, van gelijkrichters en rekken tot anodes, beweging en filtratie.

Gids voor aanschaf van apparatuur en essentiële onderhoudsmaatregelen voor baden

Klaar om die workflows herhaalbaar te maken? De juiste koperplateringsapparatuur en een zorgvuldig badonderhoud zorgen voor voorspelbare opbrengst. Gebruik deze checklist voordat u een koperplateringsmachine op uw lijn inschakelt.

Gelijkrichters, rekken en trommels die de opbrengst bepalen

- Procesgeschiktheid van gelijkrichters: Controleer vermogenscapaciteit, golfvormindicatoren en instelbare stroom- en voltagebereiken. Beoordeel ook aspecten als betrouwbaarheid, circuitontwerp en warmteafvoer, en weeg de totale kosteneffectiviteit af. Raadpleeg deze handleiding over het kiezen van een elektrolytische gelijkrichter voor de kerncriteria en dimensioneringsmethoden op basis van badvolume of plaatoppervlak Liyuan, Hoe een elektrolytische gelijkrichter kiezen .

- Stabiliteit van regeling: Specificeer constante stroomcapaciteit en lage rimpelspanning om oneffenheden en verbranding in latere stappen te minimaliseren.

- Rekken voor consistentie: Plan stevige elektrische contactpunten die u later kunt afwerken, houd een constante afstand en oriëntatie ten opzichte van de anodes aan, en gebruik maskering om gebieden die niet geplateerd moeten worden te beschermen.

- Ontwerp van vatten voor kleine onderdelen Kies duurzame, niet-geleidende vatten met open ramen voor de oplossingstroom, betrouwbare interne contacten en een rotatie die de onderdelen gelijkmatig zonder schade laat vallen.

Anodefiltratie en roeren

Ben je benieuwd of er in de meeste baden een koperen anode of katode is? Je werkstuk is de katode. Een koperen elektrode fungeert als de oplosbare anode en hervult koperen ionen tijdens het platten.

Voor kopersystemen omvat de gevestigde richtlijn de anode-keuze door chemie plus continue filtratie en effectieve roeren om afzettingen glad en ductiel te houden.

- Anodetype en kwaliteit Gebruik gefosforeerd koper voor gewone zuurkopersulfaat- of fluoboraatbaden en zuurstofvrij koper van hoge zuiverheid voor cyanide- of pyrofosfaatsystemen. Een lagere zuiverheid kan slib verliezen die afzettingen ruw maakt.

- Anodemanagement - Koperelektroden in zakken om fijnheden te vangen, te controleren op passivatie en de juiste afstand en oppervlaktebalans te behouden per badleverancier.

- Filtratiestrategie Voer continue fijne filtratie uit om deeltjes die putten en ruwheid veroorzaken te verwijderen. Kies media die met uw chemie overeenkomen en plan gemakkelijke vervangingen.

- Roermethode Gebruik de oplossingstroom, olievrije lucht of oscillerende katoden om het ionentransport op het oppervlak gelijkmatig te handhaven.

- Kwaliteit van de rectificator: hoge golven kunnen bijdragen aan ruwheid in zuurkopersbaden, dus bevestig een lage golven bij kwalificerende voedingsmiddelen.

Badverzorging, hernieuwing en bestrijding van besmetting

- Aanvulplanning Laat de anode oplossen om het metaalinhoud te behouden en voeg indien nodig toevoegingsmiddelen toe. Volg amp-uren en visuele signalen om aanvullingen te plannen.

- Aditieve behandeling Monitor verhelderingsmiddelen en levelers zorgvuldig; doffe afzettingen geven vaak aan dat er in veel kopersystemen weinig verhelderingsmiddelen of organische verontreiniging zijn.

- Isolatie van besmetting Olie en vaste stoffen moeten worden verwijderd door ze grondig te reinigen en met regelmatige spoeling. Scheid gereedschap en tanks af van elkaar op chemische wijze om kruisoverdracht te voorkomen.

- Partikelcontrole Verander het filtermedium met een vast cadens en controleer de helderheid van de oplossing. Controleer de anodezakken op scheuren die slib kunnen vrijkomen.

- Hygiëne van oplossingoverdracht Gebruik speciale pompen en slangen, verminder spatten en luchtinvoer en houd de terugkeer onder het vloeistofoppervlak.

- Elektrodeconditie De toestand van kopere elektroden worden gedocumenteerd en vervangen of opnieuw op de oppervlakte gebracht wanneer na normaal onderhoud folie of beschadiging aanhoudt.

Routine lab analyse en eenvoudige trend grafieken veranderen koper bad gedrag in voorspelbare, audit klaar prestaties.

Met hardware, armaturen en badverzorging gedefinieerd, is de volgende stap een QA-plan dat de dikte, hechting en corrosie meet voordat het wordt vrijgegeven.

Kwaliteitscontrole en normen voor betrouwbare koperplatering

Wat moet u controleren voordat u uw basislaag naar nikkel of chroom zet? Een strak QA plan. Denk in gates. Meten van de dikte. Bewijs hechting. Controleer het corrosiegedrag. Dan documenteren alles wat uw klant en auditors vragen.

Wat om dikte te meten hechting corrosie

Begin eenvoudig. Kies dikte methoden die bij uw substraat en stapel passen. Gebruik niet-destructieve instrumenten voor routinekontrole en reserveer destructieve controles voor bevestigingen of storingsanalyses. De test is gebaseerd op de volgende methoden: Voor corrosie moet u voor versnelde tests kiezen die uw eindgebruik weerspiegelen.

| Testmethode | Doel | Typische timing | Referentiestandaard |

|---|---|---|---|

| Röntgenfluorescentiedichtheid | Niet-destructieve laagdikte per locatie | In de loop van het proces en definitief | ASTM B568 |

| Coulometrische dikte | Destructieve dikte en laagvolgorde | FA, periodieke audits | ASTM B504 |

| Magnetische dikte | Andere, met een gewicht van niet meer dan 50 kg | Inkomende kalibratiecontroles, definitief | ASTM B499 |

| Mikroscopie met dwarsdoorsnede | De volgorde van de lagen, de dikte en de gebreken | FA, probleemoplossing | ASTM B487 |

| Qualitatieve hechting | Snelle controle op de integriteit van obligaties | In de loop van het proces en definitief | ASTM B571 |

| Mechanische bandtest | Herhaaldelijke beoordeling van de hechting | Kwalificatie, periodiek | ASTM B905 |

| CASS zoutsproei | Versnelde corrosie van decoratieve stapels | Kwalificatie, periodiek | ASTM B368 |

| Korrodkote | Porositeit en corrosiegevoeligheid van decoratieve coatings | Kwalificatie, periodiek | ASTM B380 |

Voor meerlagig nikkelchroom boven koper kan het uiterlijk en het aantal plaatsen ook worden beoordeeld met behulp van speciale methoden, zoals oppervlaktebeoordeling en corrosieplaatstechnieken die zijn vermeld in ASTM Volume 02.05, waarin B456, B568, B571, B368 en aanverwante praktijken ASTM-normen, Deel 02.05 .

Welke maatstaven zijn van toepassing en wanneer

- Gebruik ASTM B456 voor koperen plus nikkel plus chroom systemen en strijkt uw dikte en corrosie testen met dat kader. Veel kopers noemen dit spec in tekeningen of kwaliteitsovereenkomsten van leveranciers, soms als astm b456.

- Ingenieurskoper Waar koper de functionele laag is, moeten de referentiekoper- en testnormen van hetzelfde ASTM-volume worden gebruikt en dienovereenkomstig de dikte-, hechting- en porositytests worden gekozen.

- Militaire en luchtvaartwetgeving MIL-C-14550 definieert klassen van elektrodepositaat koper met dikte en hechting verwachtingen. Het bereik strekt zich uit over uiterst dunne tot zware constructies, en XRF wordt vaak gebruikt voor verificatie Valence Surface Technologies, MIL-C-14550 overzicht .

Voor goedgekeurde auto-platingprogramma's moet u tijdens het APQP altijd de nieuwste uitgave van de genoemde norm en de vergrendelingsmethoden verkrijgen. Uw galvaniseringslaboratorium moet gecalibreerde instrumenten, geschreven procedures per methode en trainingsdossiers bijhouden.

Documentatie voor bemonstering en criteria voor vrijgave

- Monsternemingsplannen Gebruik attributen- en variabele monsternemingsbenaderingen om partijcontroles en reactieplannen volgens erkende richtlijnen zoals ASTM B602, B697 en B762 te structureren.

- Beheerplanverbinding Bind elke poort aan een methode en een recordformaat. Voorbeeld dikte door XRF vóór nikkel, hechting per B571 na koper en corrosie per B368 tijdens de qualificatie.

- Traceerbare gegevens: lotnummers, bad-ID, instrumentkalibratie, bediener, gemeten locaties en herwerkingsbestemming.

- Niet-conformiteit: product vasthouden, verdachte partijen bevatten, indien nodig een destructieve doorsnede maken en corrigerende maatregelen documenteren voordat het product wordt vrijgegeven.

Vervolgens, draai deze controles in snellere probleemoplossing met een defect om te veroorzaken tot actie matrix voor koper bekleding.

Probleemoplossing van defect van koperelectrolyten met een praktische actie matrix

Zie je gaten, knobbels of blaren na koperverf? Gebruik deze snelwerkingsmatrix om te koppelen wat je ziet aan waarschijnlijke oorzaken en snelle oplossingen, zodat het elektrochemische bekledingsproces zonder gokken weer op gang komt.

Begin bij het begin van de rij. Bij ijzeren onderdelen zijn de meeste hechtingsproblemen te wijten aan de oppervlaktevoorbereiding, niet aan de kopervat. Praktisch rechercheel werk omvat het schoonmaken van vervanging om de defecte stap te isoleren, het controleren van een oppervlak zonder waterbreuk en het controleren van zuurdippen op besmetting die onderdompelingsafzettingen kunnen veroorzaken. De prestaties van een schoonmaker hangen af van de chemische samenstelling, temperatuur, roeren en tijd, dus bevestig elk voordat u de bekledingstap Finishing en coating, Frank Altmayer troubleshooting guide, wijzigt.

Als de defecten wijzen op het koperbad zelf, denk dan aan deeltjes en stroom. Een dummy-plating van een schroothoop kan puin van een kopersulfaat vegen voor elektroplatering, terwijl gezonde anoden een uniforme zwarte film dragen. Een praktisch handboek beveelt aan dat de dummy dagelijks wordt bekleed en dat er geconditioneerde anodekisten in het bad worden gelaten, waarbij de filtratiecirculatie zo nodig wordt uitgevoerd om de oplossing schoon te houden Think & Tinker, Dummy plating praktijk .

Zichtproblemen en wat ze betekenen

| Defect | Waarschijnlijk (en) | Onmiddellijke acties | Veranderingen in preventieve processen |

|---|---|---|---|

| Grobheid met holtes of peperachtig | Deeltjes in koper-electrolyt, intrekgrond, verstoorde anodefilm | Een schijnplaat laten draaien om puin te vegen, de helderheid van de oplossing te controleren, filters te vernieuwen | Dagelijkse dummy plating en gestage recirculatie, houd geconditioneerde anode manden in de tank en intact |

| Knotten of ruwe ruwheid | Slib of fijn stof van anoden, gescheurde manden, slechte opslag door filters | Controleer manden op beschadiging, vervang media, reconditionering anoden totdat een uniforme zwarte film terugkeert | Behoud de integriteit van de mand, verwijder niet onnodig geconditioneerde manden, plannen voor filterveranderingen |

| Verbranding of overbelasting van de rand | Hoge lokale stroomdichtheid, slechte stroomverdeling, onvoldoende oplossingsbeweging | Verminder de stroom, pas de contactoriëntatie of afscherming aan, controleer of er voldoende agitatie is voordat u verdergaat | Valideer rekcontactpunten en afstand, bevestig verdeling met testcoupons voor volledige vrijgave |

| Porositeit of gaatjes | Residuoliën of smut door onvoldoende reiniging of desmutting, gasopsluiting aan het oppervlak | Gebruik scrub-substitutie om de preparatiestap te isoleren, reinig opnieuw of desmut, galvaneer een testcoupon opnieuw | Fixeer de reinigingschemie, temperatuur, agitatie en tijd; valideer waterbreak-vrije oppervlakken |

| Verkleuring of snel aanlopen | Meeneming van chemische stoffen, slecht spoelen, onbeschermd vers koper | Verbeter de spoelwatervallen, spoel direct de beïnvloede onderdelen opnieuw en breng een goedgekeurd kopercorrosieremmer of anti-verduisteringsmiddel aan | Versterk de spoel discipline tussen stappen, houd onderdelen nat tussen baden, zet tijdig door naar volgende processen |

| Aanhechtingsproblemen of bulten | Onjuiste voorbereiding op staal, neerslag uit verontreinigde zuren, warmtebehandelingsoxide, aanhoudende smeringen | Focus aan het begin van de lijn: scrub-substitutie om de stap te identificeren, analyseer zuren op metaalverontreiniging, controleer oxideverwijdering, reinig opnieuw en activeer opnieuw | Controleer samenstelling en condities van reiniger, bewaak ontzwavelings- en bijtprocessen, voorkom kopercontaminatie in activeringszuren |

Onmiddellijke corrigerende acties om de lijn te stabiliseren

- Pauzeer productie, voer een proefbedekking uit om het bad te reinigen en controleer de helderheid van de oplossing.

- Verwerk een kleine set testcoupons opnieuw na herstel van waterdruppelvrije voorbereiding.

- Analyseer het activeringszuur als er verdachte neerslag van koper op stalen onderdelen is.

Langere termijn oplossingen en preventieve maatregelen

- Stel regelmatige vervangingen van filtermedia en controle van mandjes in.

- Documenteer de chemie, temperatuur, beweging en tijd van de reiniger als gecontroleerde variabelen.

- Houd gegevens bij over dummy-plateau en badobservaties, zodat trends zichtbaar zijn.

- Voer regelmatig controles uit op oplossingstransparantie, filtervervangstijden, integriteit van anodemandjes en geplande dummy-plateau voor verwijdering van verontreinigingen.

Als terugkerende problemen sneller optreden dan dat ze intern kunnen worden opgelost, is de volgende stap om leveranciers te beoordelen op laboratoriumcapaciteit, procesdiscipline en end-to-end integratie die overdrachtsfouten vermindert.

Het kiezen van een geschikte partner en het overgaan van planning naar productie

Klinkt complex? Wanneer u op grote schaal koper moet plateren op echte auto-onderdelen, bepaalt de juiste partner of uw grondlaag voldoet aan PPAP en de lancering overleeft. Hier is een beknopte manier om leveranciers te kwalificeren en met minder verrassingen van plan naar productie te gaan.

Waar u op moet letten bij een partner voor autokoperplatering

- Kwaliteitssysteem en beoordelingen Controleer de overeenstemming met ISO 9001 of IATF 16949, de gereedheid voor APQP en Level 3 PPAP, en het bewijs van CQI-11 plating- en CQI-12 coatingbeoordelingen waar van toepassing. Bevestig de lottraceerbaarheid en de mogelijkheid om een intern laboratorium of een ISO 17025 erkende derde partij te gebruiken voor testen. Deze verwachtingen zijn gebruikelijk in automobiele leveranciershandleidingen en helpen ervoor te zorgen dat prestaties altijd auditklar zijn GB Manufacturing Supplier Requirements Manual.

- Procesdekking en onderdeeltypen Vraag om bewezen lopende productie van geplateerde stalen onderdelen van koper, koperplating op aluminium met passende activatie- en slagstappen, en geplateerde koperen elektrische componenten wanneer fijne kenmerken en geselecteerde gebieden belangrijk zijn.

- Apparatuur en bevestigingsmiddelen Beoordeel rekken en trommels, contactstrategieën, afdekking (masking) en de mogelijkheid om koper consistent te plateren over complexe geometrieën en gemengde assemblages.

- Baden en bediening Vraag de huidige lijst op van koperchemieën, gelijkrichterbedieningsmodi, anodemanagement, filtratie, beweging en gedocumenteerde onderhoudsroutines. Let op standaard laboratoriumcontroles en trendgrafieken.

- Kwaliteitsborgingsmethoden en documentatie Bevestig methoden voor dikte en hechting, controles tijdens het proces, actieplannen en volledige doorlopende documentatie. Zorg dat steekproeven, isolatiemaatregelen en responsiviteit op SCAR's gedefinieerd zijn.

- Discipline bij introductie Let op vroegtijdige productiebeperking, proefproductie en duidelijke overdrachtsplannen naar nikkel- en chroomprocessen zonder doorslag van chemie.

Integratie van prototypematrijzen en oppervlakteafwerking

U zult minder overdrachtsfouten opmerken wanneer stansen, fixturing en plateren onder één dak plaatsvinden. Leveranciers die gereedschap, vormgeving en intern plateren integreren, verkorten vaak de doorlooptijd, verbeteren de reproduceerbaarheid en versterken de traceerbaarheid gedurende de productiecyclus Batten & Allen, geïntegreerd stansen en plateren. Dezelfde integratie helpt u sneller te itereren tijdens APQP en de huidige distributie te stabiliseren voordat de ramp op gang komt.

Als een geïntegreerde partner past bij uw inkoopstrategie, overweeg dan om een leverancier zoals Shaoyi wanneer end-to-end ondersteuning belangrijk is, van snel prototypen tot oppervlakteafwerking en assemblage. Handhaaf de behoorlijke zorgvuldigheid door koperbadfamilies, rack- en barrelmogelijkheden, QA-methoden, traceerbaarheid en doorlooptijden voor proefproducties te controleren aan de hand van uw tekening en controleplan.

Volgende stappen om capaciteit te valideren en te lanceren

- Omschrijf de scope. Stuur een volledig RFQ-pakket dat de substraatfamilies specificeert die u verwacht te verwerken, zoals koperplaatstaal beugels, koperplating op aluminium behuizingen en koperplaat elektrische componenten. Voeg de doelstackvolgorde en acceptatietests toe.

- Procesbeoordeling. Voer een audit ter plaatse of virtueel uit van baden, gelijkrichters, anodeverpakking, filtratie en laboratoriumprocedures. Vraag recente CQI-11 zelfbeoordelingen en voorbeeld controleplannen aan.

- Pilotproducties. Voer DOE-achtige monsters uit op representatieve geometrieën om de bedekking en hechting te bewijzen, en pas daarna rekken, afdekking of roerwerking aan voordat capaciteit wordt vastgelegd.

- Documentatie en goedkeuringen. Spreek af over APQP-leveringen en PPAP-bewijs. Sluit steekproefplannen, reactieplannen en traceerbaarheidsregistraties definitief af vóór SOP.

- Opstarten met beperking. Begin met vroege beperking, bewaak dikte en hechting bij gedefinieerde controlepunten, en pas na stabiele prestaties de beperking opheffen.

Kies een partner die bekwaamheid aantoont op het gebied van uw onderdelen, documentenbeheer en die upstream-stappen integreert om herwerkzaamheden te verminderen.

Met een systematische checklist en geïntegreerde uitvoering kunt u vertrouwd koper aanbrengen en een schone, goed aansluitende basis overdragen aan nikkel en chroom zonder uw lancering te vertragen.

Veelgestelde vragen

1. Wat is het doel van koperplateren?

In automobiele laagopbouwen creëert koperplateren een ductiele, geleidende basis die de hechting verbetert, kleine oppervlakdefecten egaliseert en fungeert als buffer vóór nikkel en chroom. Alleenstaand is het geen duurzame roestoplossing op staal, daarom wordt het meestal gebruikt onder nikkel en chroom voor uiterlijk en corrosiebestendigheid.

2. Hoe lang blijft geglansd koper intact?

De levensduur hangt af van het volledige coating systeem, de omgeving en de kwaliteitscontrole. In de automobielindustrie is koper een basiskaag die samenwerkt met nikkel en chroom. Duurzaamheid wordt gevalideerd via diktecontroles, hechtingsproeven en geaccerateerde corrosietests zoals CASS volgens ASTM B368 tijdens kwalificatie en periodieke audits.

3. Hoe wordt een kopercoating genoemd?

Het wordt algemeen koperplating genoemd. Wanneer stroom wordt gebruikt, spreekt men van elektrolytische koper electroplating. Wanneer chemische reductie wordt gebruikt zonder externe stroomtoevoer, heet het chemisch koper (electroless copper), vaak gekozen voor moeilijk bereikbare gebieden of niet-geleidende oppervlakken na correcte activatie.

4. Hoe wordt de koperdikte gecontroleerd in automotive QA?

Niet-destructieve XRF wordt veel gebruikt voor proces- en eindcontroles, terwijl coulometrische methoden en microscopie van dwarsdoorsneden de laagvolgorde bevestigen en geschillen oplossen. Deze methoden zijn in overeenstemming met gangbare praktijken zoals ASTM B568 voor XRF, ASTM B504 voor coulometrische controles en ASTM B487 voor dwarsdoorsneden.

5. Waar moet ik op letten bij de keuze van een leverancier voor koperplating in de auto-industrie?

Geef prioriteit aan kwaliteit op IATF 16949-niveau, APQP- en PPAP-klaarheid, bewezen rack- en barrel-platingmogelijkheden, stabiele gelijkrichters en anodemanagement, gedocumenteerde badbeheersing en een eigen laboratorium of betrouwbare laboratoriumpartner. Geïntegreerde leveranciers verlagen het risico op fouten tijdens de overdracht tussen stansen, bevestigen en plateren. Bijvoorbeeld Shaoyi biedt end-to-end metaalbewerking en gecertificeerde kwaliteit voor snel prototypen tot productie https://www.shao-yi.com/service.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —