Wat is chemisch nikkelplateren: proces, controle, oplossingen

Elektroloos Nikkelplateren in eenvoudige taal

Eenvoudige definitie van elektroloos nikkelplateren

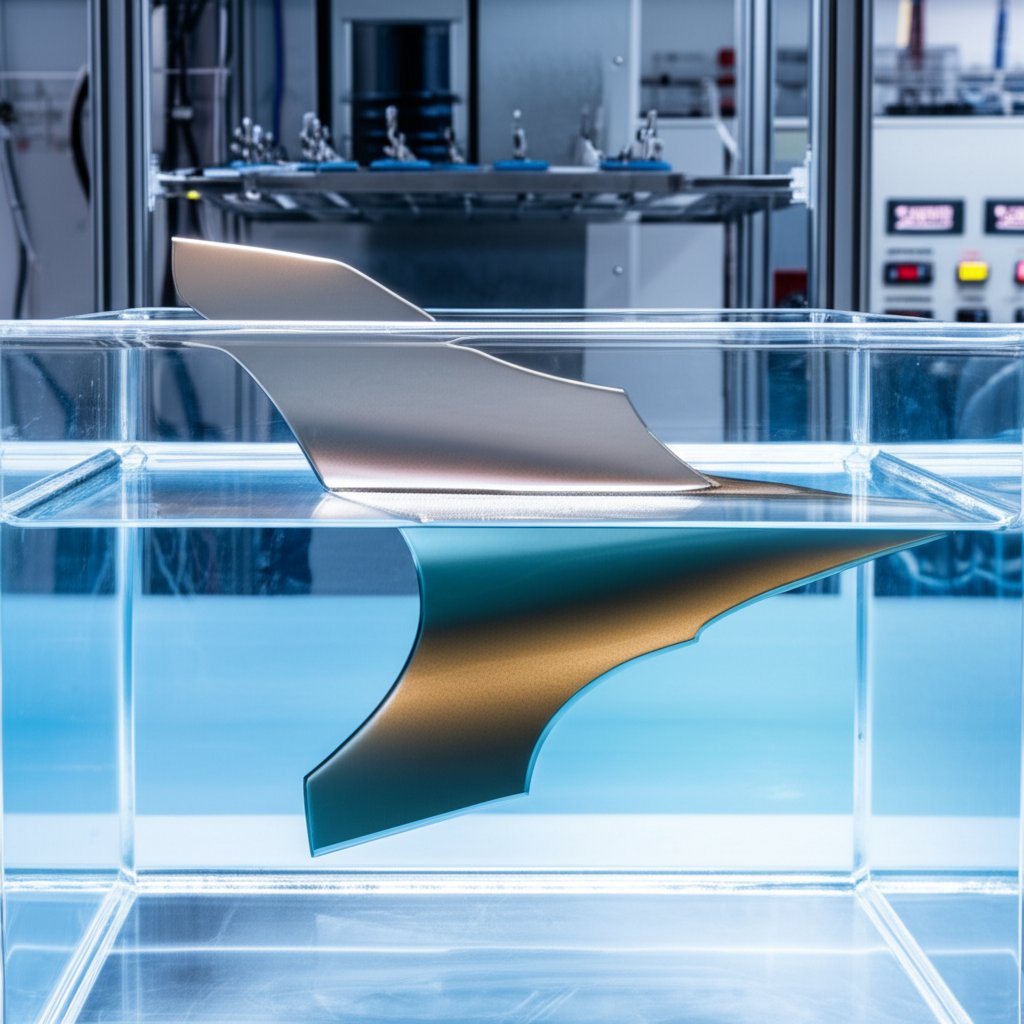

Wat is elektroloos nikkelplateren? In eenvoudige bewoordingen: het is een proces waarbij een laag nikkellegering — meestal nikkel-fosfor (Ni-P) of soms nikkel-boor (Ni-B) — wordt aangebracht op een metalen of niet-metalen oppervlak via een chemische reactie, in plaats van met elektriciteit. Dat betekent geen kabels, geen externe stroomvoorziening en geen ingewikkelde opstellingen. In plaats daarvan wordt het onderdeel ondergedompeld in een zorgvuldig samengesteld chemisch bad, waarin nikkelionen worden gereduceerd en direct aan het oppervlak binden, waardoor een uniforme nikkelafwerking ontstaat.

Als je je ooit hebt afgevraagd wat verchroomd nikkel is in het algemeen, is het hoofddoel om onderdelen te beschermen tegen slijtage en corrosie, of om hun uiterlijk te verbeteren. Chemisch nikkel plateren onderscheidt zich omdat het autocatalytisch is: de reactie gaat door zolang de oplossing vers is en het oppervlak goed voorbereid is. Daarom vindt u chemisch nikkel gebruikt in alles van precisietandwielen en mallen tot keukenbeslag en elektronica.

Hoe het verschilt van elektrolytisch plateren

Klinkt complex? Stel u twee verschillende manieren voor om een onderdeel te bekleden. Bij elektrolytisch nikkelplateren (de traditionele methode) is een elektrische stroom nodig om nikkelionen naar het oppervlak te brengen. Dit betekent dat gebieden dichter bij de elektroden meer nikkel krijgen, terwijl inhammen en randen er vaak minder krijgen. Als gevolg hiervan kan de coating ongelijkmatig zijn—dikker op vlakke oppervlakken, dunner in hoeken of diepe gaten.

Elektroloos plateren daarentegen maakt geen gebruik van elektriciteit. De chemische reactie zorgt voor een gelijkmatige afzetting van nikkel op elk blootgesteld oppervlak, ongeacht hoe complex de vorm is. Dat betekent dat zelfs interne boringen, schroefdraden en ingewikkelde details een consistente, beschermende laag krijgen. Voor veel technische en industriële toepassingen is deze uniformiteit doorslaggevend.

Belangrijke eigenschappen en waarom ze belangrijk zijn

Waarom zou u kiezen voor elektroloos nikkelplateren? Hier zijn de belangrijkste voordelen die u direct zult merken:

- Eenvormige dikte —zelfs op complexe geometrieën en interne oppervlakken

- Uitstekende Corrosiebestendigheid —met name bij hoogfosforhoudend EN, dat amorfe structuur heeft en bestand is tegen aanvallen van water, zout en vele chemicaliën

- Verbeterde slijtvastheid —beschermt bewegende onderdelen en verlengt de levensduur

- Maatvoeringcontrole —essentieel voor precisiecomponenten waar elke micrometer telt

- Aantrekkelijke, aanpasbare afwerking —van mat tot glanzend, afhankelijk van de samenstelling

Na warmtebehandeling kan elektroloos nikkel nog harder worden, waardoor het geschikt is voor mallen en slijtagedelen. Echter, het verhogen van de hardheid door warmtebehandeling kan de corrosieweerstand verlagen, dus het is belangrijk om het proces af te stemmen op uw behoeften. De afwerking is glad en consistent, ideaal voor onderdelen die zowel prestaties als een professionele uitstraling vereisen.

EN is niet één-op-alle. Door het fosforgehalte (laag, medium, hoog) aan te passen, of alternatieven zoals nikkel-boor of PTFE co-deposieten te gebruiken, kunnen de eigenschappen van de coating afgestemd worden op verschillende omgevingen — of u nu meer corrosieweerstand, betere slijtvastheid of extra glijdend vermogen nodig hebt.

Elektroloze nikkelplating levert een uniforme, corrosiewerende en slijtvaste nikkelafwerking op — met name daar waar precisie en duurzaamheid het belangrijkst zijn.

Kortom, als u een coating nodig hebt die betrouwbaar, consistent en veelzijdig is, dan is chemisch nikkelplateren vaak de juiste keuze — met name in vergelijking met elektrolytisch nikkelplateren voor complexe of hoogwaardige onderdelen.

Hoe het chemische nikkelplaterproces stap voor stap werkt

Wanneer u hoort over het chemische nikkelplaterproces, klinkt dat misschien als een mysterieuze chemie-experiment. In de praktijk is het echter een zorgvuldig gecontroleerde reeks stappen — elk essentieel om een hoogwaardige, uniforme nikkelcoating te verkrijgen. Laten we de werkwijze stap voor stap uitleggen, zodat u kunt zien hoe de 'magie' werkt, van grondstuk tot eindproduct.

Oppervlaktevoorbereiding en activering

-

Inkomende inspectie en voorreiniging

- Wat te controleren: Controleer op zichtbare beschadigingen, verontreinigingen of verkeerde onderdelen. Bevestig het materiaaltype en de oppervlaktestaat.

-

Ontvetten en alkalische reiniging

- Wat te controleren: Zorg dat alle oliën, vetten en werkplaatsresten zijn verwijderd. Test op een waterbreukvrije oppervlakte (het water moet gelijkmatig afdruipen, niet druppelen).

-

Zuur-etsen en oppervlakte-activatie

- Wat te controleren: Zoek naar een uniforme matheid of etsing—geen glanzende of donkere plekken. Voor niet-geleidende of passieve metalen dient de juiste activatie te worden bevestigd (soms via speciale activatoren of dubbel-zinkaat voor aluminium).

Grondige oppervlaktevoorbereiding is onontbeerlijk. Stel u voor dat u over een vuile muur schildert—deze stap overslaan leidt tot slechte hechting en coatingfouten.

Autocatalytische afzettingschemie

-

Onderdompeling in elektroloos nikkelbad

- Wat te controleren: Controleer de badchemie—nikkelionen, reductiemiddel (meestal natriumhypofosfiet), complexvormers, stabilisatoren en oppervlakteactieve stoffen moeten binnen de door de leverancier gespecificeerde bereiken liggen.

- Houd de badtemperatuur (meestal tussen 85 °C en 95 °C) en pH (meestal tussen 4 en 6) in de gaten, zoals aanbevolen door de badformulering.

- Zorg ervoor dat roeren en filtratie actief zijn om deeltjes te voorkomen en een gelijkmatige neerslag te garanderen.

- Controleer de bevestiging van de onderdelen—zorg ervoor dat alle oppervlakken blootliggen en het bad vrij kan circuleren.

-

Elektroloze afzetting

- Wat te controleren: Houd de platingssnelheid en verblijftijd in de gaten om de gewenste dikte te bereiken. Let op gasontwikkeling (bubbelvorming) en het uiterlijk van het oppervlak — uniform, glad en vrij van defecten is het doel.

- Houd badleeftijd, partijnummers en aanvulmomenten bij in een logboek voor traceerbaarheid en procesbeheersing.

Het elektroloze plateringsproces is gebaseerd op een autocatalytische reactie: het reductiemiddel (vaak hypofosfiet) levert elektronen, waardoor nikkelionen zich als een metalliage van nikkel-fosfor kunnen afzetten op het geactiveerde oppervlak. Deze reactie gaat door zolang de chemie in balans is en het oppervlak katalytisch blijft.

Nabehandeling en kwaliteitspoorten

-

Spoelen en neutralisatie

- Wat te controleren: Gebruik gedemineraliseerd water voor grondig spoelen tussen de stappen. Zorg dat er geen chemicaliën worden meegenomen — residuen kunnen later vlekken of corrosie veroorzaken.

-

Warmtebehandeling of uitstoken (indien vereist)

- Wat te controleren: Controleer de oventemperatuur en verblijftijd volgens de processpecificatie. Warmtebehandeling kan de hardheid verhogen of waterstofspanning in de laag verminderen.

-

Definitieve inspectie en meting

- Wat te controleren: Controleer de dekking, uniforme dikte, hechting en het uiterlijk. Meet de afgezette dikte en bevestig dat deze voldoet aan de eisen.

Strikte netheid, zorgvuldige badcontrole en systematisch spoelen zijn de belangrijkste maatregelen tegen verontreiniging en meeslepende verliezen in het elektroloos nikkelproces.

Vergeet niet, elke elektroloze nikkelplateringsprocedure moet worden afgestemd op het specifieke substraat, de geometrie en de eisen voor het eindgebruik. Badtemperatuur en pH kunnen per chemie verschillen—volg altijd de technische gegevensbladen van uw leverancier voor exacte regelbereiken.

Het bijhouden van een gedetailleerd logboek is essentieel voor traceerbaarheid en procesverbetering. Houd bij:

- Partijnummers en onderdeel-ID's

- Leeftijd van het bad en chemische toevoegingen

- Temperatuur, pH en vloeistofniveaus

- Aanvul- en onderhoudsactiviteiten

Door een gedisciplineerd proces voor chemische nikkelplating te volgen, bereikt u consistente, hoogwaardige coatings die geschikt zijn voor veeleisende toepassingen. Vervolgens bespreken we hoe u de juiste EN-variant kiest voor uw technische behoeften.

Keuzegids voor Chemische Nikkelcoatings voor Ingenieurs

Kiezen van het fosforgehalte

Wanneer u geconfronteerd wordt met de keuze van de juiste chemische nikkelcoating voor uw toepassing, is de eerste vraag: welk fosforgehalte moet u specificeren? Het antwoord bepaalt de prestaties op het gebied van corrosieweerstand, hardheid, soldeereigenschappen en zelfs magnetische respons. Laten we de belangrijkste categorieën onderscheiden:

- Laag fosforgehalte (2–4% P): Biedt de hoogste hardheid direct na het plateren en goede slijtvastheid, waardoor het de eerste keuze is voor schurende omgevingen en situaties waarbij goede soldeereigenschappen of geleidbaarheid vereist zijn. Deze coatings presteren uitstekend in alkalische of bijtende omstandigheden, maar zijn minder zuurvast.

- Middelmatig fosforgehalte (5–9% P): De werkpaard van de industrie, met een evenwicht tussen corrosieweerstand, hardheid en uiterlijk. Middel-P nikkellymcoatings worden veel gebruikt in algemene techniek, automotive en elektronica.

- Hoog fosfor (10–13% P): Bekend om hun amorfe structuur, zijn deze coatings uiterst corrosiebestendig — vooral in zure of neutrale omgevingen — en vrijwel niet-magnetisch. Ze zijn ideaal voor toepassingen in de olie- en gasindustrie, chemische verwerking en voedingsmiddelenindustrie.

| EN Variant | Fosfor/Boor gehalte | Corrosiebestendigheid | Hardheid (na het plateren / na warmtebehandeling) | Magnetische eigenschappen | Soldeertbaarheid | Typische toepassingen |

|---|---|---|---|---|---|---|

| Laag-P Ni-P | 2–4% P | Best in alkalisch; redelijk in zuur | Hoog / Neemt toe bij warmtebehandeling | Magneties | Uitstekend | Pomprotors, bevestigingsmiddelen, kleppen, matrijzen |

| Mid-P Ni-P | 5–9% P | Goed algemeen | Middelmatig-hoog / Hoog na warmtebehandeling | Laag-magnetisch | Goed | Precisieassen, auto-onderdelen, elektronica |

| High-P Ni-P | 10–13% P | Uitstekend in zuur/neutraal | Middelmatig / Hoogst na warmtebehandeling | Niet-magnetisch | Matig | Chemische procesapparatuur, olie- en gasafsluiters, voedingsmachines |

| Nikkel-boor | 1–5% B | Lager dan Ni-P | Zeer hoog in plaatstaat | Magneties | Uitstekend (laag-B) | Elektrische contacten, slijtdelen, hechtbare afwerkingen |

| Ni-P/PTFE-composiet | 10–12% P + 15–25% PTFE | Goed (afhankelijk van matrix) | Lager dan zuiver Ni-P | Niet-magnetisch | Matig | Malen, vrijmakingsoppervlakken, glijcomponenten |

Opmerking: Hardheidswaarden voor chemisch nikkelplateren van Ni-P liggen doorgaans tussen 500 en 720 HK100 in afgezet toestand, en stijgen naar 940–1050+ HK100 na warmtebehandeling bij hoogfosforhoudend chemisch nikkel.

Wanneer u overweegt Ni-B of PTFE co-deposieten te gebruiken

Vraagt u zich ooit af of u iets nodig hebt dat verder gaat dan standaard chemisch nikkel-fosfor plateren? Nikkel-boorcoatings onderscheiden zich door hun uitzonderlijke hardheid in afgezet toestand en elektrische geleidbaarheid, waardoor ze ideaal zijn voor elektronische contacten en verbindingselementen. Als uw onderdelen daarentegen weinig wrijving en gemakkelijke vrijmaking vereisen — denk aan malen of bewegende constructies — biedt Ni-P met PTFE co-deposieten een glad, zelfsmerend oppervlak. Deze chemisch nikkelcoatings zijn bijzonder nuttig voor toepassingen waarbij slijtage en glijvermogen cruciaal zijn, maar zuiver Ni-P niet de vereiste prestaties levert.

- Nikkel-boorcoating: Elektronische connectoren, slijtvaste gereedschappen, soldeerbare pads

- Ni-P/PTFE-composiet: Injectie gietvormen, voedselverwerkingsrollen, glijlagers

Effecten en afwegingen van warmtebehandeling

Hier is een praktische tip: warmtebehandeling kan de hardheid van elektroloos nikkel plateren sterk verhogen, met name bij elektroloos nikkel plateren met hoog fosforgehalte. Bijvoorbeeld: direct na plateren kan Ni-P een hardheid van 500–720 HK100 bereiken, maar na warmtebehandeling kunnen neerslagen met hoog fosforgehalte meer dan 940 HK100 overschrijden, wat concurrerend is met hard chroom. Deze verbetering gaat echter gepaard met een afweging: warmtebehandeling, met name bij hogere temperaturen, kan de porositeit verhogen en de corrosieweerstand enigszins verlagen, vooral bij elektroloos nikkelcoatings met hoog fosforgehalte (Nickel Institute) .

- Behandel Ni-P- of Ni-B-coatings na volgens specificatie om maximale slijtvastheid te bereiken.

- Vermijd uitgebreide warmtebehandeling van elektroloos nikkel met hoog fosforgehalte als corrosieweerstand uw hoogste prioriteit is.

Door de juiste elektroloze nikkelvariant te kiezen op basis van fosfor- of boorinhoud, en rekening houdend met warmtebehandeling, zorgt u ervoor dat uw coating de optimale balans biedt tussen hardheid, corrosieweerstand en functionele prestaties.

Weet u nog steeds niet zeker welke elektroloze nikkelcoating geschikt is voor uw onderdeel? Stel u de volgende stap voor: het voorbereiden van uw substraat om duurzame hechting en prestaties te garanderen. Daar gaan we nu op in.

Essentiële stappen voor oppervlaktevoorbereiding, hechting en afdekken bij elektroloos nikkelplateren

Aluminium klaarmaken voor EN

Wanneer u de prestaties van geplateerd nikkel op aluminium wilt maximaliseren, ligt het geheim in de voorbereiding. De natuurlijke oxidelaag van aluminium is een dubbelzijdig zwaard: het beschermt tegen corrosie, maar maakt direct plateren tegelijkertijd lastig. Daarom begint elektroloos nikkelplateren op aluminium altijd met een opeenvolging van reiniging, etsen en activeren, speciaal ontworpen om duurzame hechting en een perfecte nikkelafwerking te waarborgen.

Doe dit:

- Grondig ontvetten en reinigen met een alkalisch reinigingsmiddel of ultrasone systeem — er mag geen olie of stof achterblijven.

- Etsen in een alkalische oplossing (zoals natriumhydroxide) om de oxide te verwijderen en het oppervlak ruwer te maken voor betere mechanische hechting.

- Ontsmetten in een bad van salpeterzuur of zwavelzuur om residuen te verwijderen die na het etsen zijn achtergebleven.

- Een zinklaagbehandeling toepassen om de oxidefilm te vervangen door een zinklaag, die fungeert als brug voor de nikkelafzetting.

- Gebruik bij kritieke toepassingen een dubbele zinklaagcyclus: verwijder de eerste zinklaag en breng deze opnieuw aan om de hechting verder te verbeteren.

- Overweeg een dunne elektrolytische nikkelslag vóór de chemische nikkelstap als maximale hechting nodig is.

Vermijd dit:

- Het overslaan van enige reinigings- of activeringsstap — residuen of oxiden kunnen leiden tot slechte hechting of afschilfering.

- Het laten staan van het gereinigde aluminium zonder bescherming — heroxidatie kan binnen minuten optreden.

- Onderverschuimen of oververschuimen, wat kan leiden tot smutvorming of overdreven ruwheid.

Na deze stappen zorgt het elektroless nikkelplating op aluminium voor consistente, hoogwaardige resultaten voor auto-, lucht- en ruimtevaartonderdelen en elektronica.

Niveaus van roestvrij staal, koper en gereedschapstaal

Niet alle substraten zijn gelijk. Elk materiaal vereist een op maat gemaakte aanpak voor betrouwbare koper- en nikkelbewerking of -coating voor oppervlakken van roestvrij staal.

Nickelverwerking van roestvrij staal Doe dit:

- Verzuiven en grondig reinigen om oliën en verontreinigingen te verwijderen.

- Het oppervlak wordt geactiveerd vaak met een zacht zuur of een eigen activator om passieve oxidelagen te verwijderen.

- Spoel onmiddellijk om herpassivatie te voorkomen.

- Beschouw een Woods-nikkelstrik voor uitdagende legeringen voor elektroless plating.

Nickelplating roestvrij staal Vermijd dit:

- Als de delen na activering blootgesteld blijven, kan roestvrijheid snel oxiden opnieuw vormen.

- Het gebruik van onverenigbare reinigingsmiddelen die films of residuen kunnen achterlaten.

Koper en gereedschapsstaal – Doe dit:

- Ontvetten en alkalisch reinigen zoals bij andere ondergronden.

- Activeren met zuren (voor koper, vaak met zwavelzuur; voor gereedschapsstaal, met zoutzuur of speciale activatoren).

- Grondig spoelen en direct doorgaan naar de elektroloze bad om flashroest of oxidatie te voorkomen.

Koper en gereedschapsstaal – Vermijd dit:

- Delen laten luchtdrogen tussen stappen – vocht kan vlekken of corrosie veroorzaken.

- Niet controleren op ingesloten vuil in gaten of schroefdraad.

Juiste volgorde voor elk materiaal is de basis voor robuuste koper- en nikkelplating en een duurzame nikkeleindstreep op roestvrij staal of aluminium.

Aftappen en selectieve platingstechnieken

Moet je bepaalde gebieden beschermen tegen bekleding? De vergroting is essentieel bij elektroless nikkelplatering, vooral bij complexe assemblages of wanneer alleen specifieke oppervlakken behandeld moeten worden. De juiste maskeringsstrategie voorkomt ongewenste nikkelophoping en zorgt voor scherpe randdefinitie zonder de EN-laag bij verwijdering te beschadigen.

Gewone maskeringsmaterialen:

- Verf voor het afdekken van de vloeistof (sneldrogende vinyl- of zuurbestendige variëteiten)

- Waxen (voor cycli met hoge of lage temperatuur)

- Banden voor drukgevoelige gebruik (plastic-, glas- of metaalfolie)

- Andere, met een gewicht van niet meer dan 50 kg

Regel van de duim voor het maskeren:

- Gebruik meerdere lagen lak of was om de huid volledig te bedekken. Laat elke laag grondig drogen.

- Snoei was terwijl het warm is voor een schone rand en een gemakkelijke verwijdering na het bekleden.

- Kies de banddikte en het lijm op basis van de chemie van de oplossing en de onderdelengeometrie.

- Voor permanente maskers moet een goede pasvorm en chemische compatibiliteit met alle processtappen worden gewaarborgd.

- Verwijder de maskering onmiddellijk na het platten om moeilijk te reinigen residuen te voorkomen.

Complexe onderdelen bevestiging is ook van vitaal belang. De spanningen moeten de oplossingstroom naar alle oppervlakken laten stromen en het vasthouden van lucht minimaliseren, wat kan leiden tot overschrijding of leegtes.

Controleer altijd de hechting na het bekleden met gestandaardiseerde testmethoden dit zorgt ervoor dat uw met nikkel beklede aluminium of ander substraat voldoet aan de kwaliteitsnormen voordat u naar de volgende processtap gaat.

Het begrijpen van de unieke voorbereidings- en maskeringsbehoeften van elk substraat is de sleutel om het meeste uit uw elektroless nikkelplating te halen. Vervolgens gaan we in op hoe je je coatings moet specificeren, inspecteren en documenteren voor betrouwbare, herhaalbare resultaten.

Hoe de elektrische nikkelplatering te specificeren en te controleren

Welke maatstaven zijn van toepassing en wanneer

Heb je je ooit afgevraagd hoe je ervoor kunt zorgen dat je elektrische nikkelverf elke keer voldoet aan de verwachtingen van de industrie? Het antwoord ligt in normen als ASTM B733 , AMS-C-26074 , en AMS 2404 - Ik ben niet. Deze documenten definiëren de essentiële vereisten voor de dikte van de elektrische nikkelplatering, de depositokwaliteit en de inspectieprotocollen, waardoor ze de ruggengraat vormen van de aankooporders en technische tekeningen in de luchtvaart-, defensie-, elektronica- en industriële sectoren.

Laten we nu eens uiteenzetten wat elke norm met zich meebrengt:

| Standaard | Typisch gebruik | Belangrijkste bepalingen/opmerkingen | Gemeenschappelijke tests |

|---|---|---|---|

| ASTM B733 | Algemene industrie, elektronica, olie en gas, geneeskunde, gereedschap | Deelt typen op basis van fosforgehalte (type IV), klassen op basis van warmtebehandeling en gebruiksvoorwaarden op basis van dikte (SC0SC4) | Dikte (XRF, magnetisch, coulometrisch), hechting (buig/inslag/warmteverschuiving), porositeit (ferroxyl, kokend water), hardheid (microhardheid) |

| AMS-C-26074 | Luchtvaart, defensie, ruimte, elektronica, olie en gas | Klassen volgens warmtebehandeling, kwaliteiten volgens fosforgehalte, strikte documentatie en uniformiteit, verbeterd voor zware omgevingen | Dikte (niet-destructief), hechting (trek, buiging), hardheid, corrosiebestendigheid, visuele controle |

| AMS 2404 | Vervaardiging van elektrische apparaten | Technisch gelijkwaardig aan AMS-C-26074 en aanbevolen voor nieuwe ontwerpen | Dikte, hechting, zichtbaarheid, hardheid (zoals vereist) |

Elke norm indelt coatings naar fosforgehaltelaag, middel of hoog en stelt de minimum- en maximale nikkeldikte, warmtebehandelingsklassen en testmethoden vast. Bijvoorbeeld, ASTM B733 specificeert typen zoals Type II (13% P) voor elektronica of Type V (>10% P) voor hoge corrosieomgevingen, en dikte klassen van SC0 (0,1 μm) voor basisbescherming tot SC4 voor harde bediening.

Hoe de criteria voor aanvaarding te schrijven

Klinkt complex? Hieronder vindt u een praktische checklist om u te helpen duidelijke, inspectievrije acceptatiecriteria voor uw specificatie voor elektroless nikkelplatering op te stellen:

- Deposito's van de volgende categorieën: Specificeer het fosforgehalte (bijv. ASTM B733 type IV of AMS-C-26074 klasse B)

- Met een gewicht van niet meer dan 50 kg Geef de minimale en maximale toelaatbare dikte van nikkel aan (bijv. 1025 μm) en maak een kaart van waar metingen vereist zijn

- De testmethode voor de hechting: Vermeld buiging, inslag of thermische schok per norm

- Verplichtingen inzake warmtebehandeling: Note klasse (geplatte of warmtebehandelde), temperatuur en duur

- Corrosieproefmethode: Specificeer de vereiste tests (bijv. zoutspray, porositeit door ferroxyl)

- Referentie van het bemonsteringsplan: Referentie van een door de industrie aanvaard plan voor partijinspectie (bijv. ANSI/ASQ Z1.4)

- Rectificatie-/reparatievoorschriften: Bepaal of en hoe herbewerking is toegestaan

- Documentatie die moet worden geleverd: Verzoek om certificaten van conformiteit, traceerbaarheid van badpartijen en inspectieverslagen

Zorg ervoor dat de exacte norm wordt vermeld (bijv. ASTM B733 Type V, klasse 2, SC3) en alle relevante klassen of kwaliteiten. Dit zorgt ervoor dat iedereen - koper, plater en inspecteur - dezelfde taal spreekt en de vereiste nikkeldikte en prestatiedoelstellingen kent.

Inspektie- en testmethoden die standhouden

Hoe bevestigt u de dikte van nikkel en andere kwaliteitseigenschappen? Inspectieprotocollen zijn ingebouwd in elke belangrijke EN-norm. Hieronder vindt u een korte gids over de meest voorkomende methoden:

- Diktemeting: Gebruik röntgenfluorescentie (XRF), magnetische inductie (voor niet-magnetische coatings op staal), bèta-backscatter of coulometrische verwijdering voor nauwkeurige, herhaalbare metingen. Mechanische dwarsdoorsnede wordt ook gebruikt voor destructieve verificatie.

- Hechting: Buig-, inslag- of thermische schokproeven volgens de gekozen standaard. Kijk voor schilfering, afschilfering of loskoppeling.

- Porositeit: Ferroxyl, kokend water, gaseus water of alizarine testen onthullen naaldgaten of poriën die de corrosiebestendigheid kunnen in gevaar brengen.

- Hardheid: Microhardheidstests (bijv. Knoop of Vickers) vóór en na warmtebehandeling, met name voor lucht- en ruimtevaartonderdelen of slijtage-kritische onderdelen.

- Visuele controle: Controleer of er blaren, putten, verkleuring of onevenwichtige afzettingen zijn.

Het inspectieplan moet altijd in overeenstemming zijn met de terminologie en testmethoden van de genoemde norm. Indien uw aanvraag traceerbaarheid of statistische betrouwbaarheid vereist, gebruik dan een erkende bemonsteringsplan en documenteer alle resultaten voor elke partij.

Acceptatiecriteria checklist

- Deeltjes van de laag en het fosforgehalte

- Vereiste nikkelplatingdikte en locatie kaart

- De testmethode voor hechting en het aanvaardingsniveau

- Klasse, temperatuur en duur van de warmtebehandeling

- Voorschriften voor corrosie- en porositytest

- Monsternemingsplan en inspectiefrequentie

- Begeleiding bij herwerking/herstel

- Documentatie en certificeringsresultaten

Geef voor elke taak de exacte norm, type, klasse en vereiste nikkel dikte aan—vertrouw niet op algemene beschrijvingen of aannames.

Door EN-normen om te zetten in uitvoerbare specificaties en duidelijke inspectieplannen, bouwt u vertrouwen op in elk gegalvaniseerd onderdeel—waardoor de weg wordt vrijgemaakt voor een robuuste procesbeheersing en foutopsporing, waar we straks dieper op ingaan.

Badbeheersing, aanvulling en foutopsporing bij het elektroloos nikkelplaterproces

Monitoring en logboeken van badgezondheid

Hebt u zich ooit afgevraagd waarom sommige elektroloos vernikkelde onderdelen er perfect uitzien, terwijl andere putjes, strepen of ongelijke kleur vertonen? Het geheim ligt vaak in hoe goed het bad wordt gecontroleerd en onderhouden. Bij het plateren is het net zo belangrijk om uw nikkelplaatoplossing in topconditie te houden als de chemie zelf. Stel u een kok voor die tijdens het koken proeft en zijn recept aanpast — procesingenieurs moeten hetzelfde doen met hun elektroloze nikkelplaatoplossing.

Belangrijke parameters die regelmatig gecontroleerd moeten worden:

- Nikkelionconcentratie —Te laag en de neerslag wordt dun; te hoog kan leiden tot instabiliteit.

- Hypofosfiet (reducerend middel) —Essentieel voor de autocatalytische reactie; moet aangevuld worden naarmate het verbruikt raakt.

- Fosfiet (bijproduct) —Hoopt zich op in de tijd; te hoge niveaus leiden tot slechte neerslagkwaliteit en kunnen het plateringsproces stopzetten.

- pH —Meestal gehandhaafd tussen 4,6 en 5,0 voor optimale resultaten.

- Temperatuur —Meestal geregeld tussen 85–91 °C; te laag vertraagt de afscheiding, te hoog verhoogt het risico op ontleding.

- Stabilisator- en additievenniveaus —Reguleert afzettingskenmerken en badlevensduur.

- Filtratiestatus —Verwijdert deeltjes die ruwheid of pitting veroorzaken.

Routinematige analysemethoden omvatten titratie (voor nikkel en hypofosfiet), UV-VIS-spectrofotometrie en ionenchromatografie voor fosfiet en andere verontreinigingen. Voor temperatuur en pH gebruikt u gekalibreerde meters en noteert u elke controle.

Kolomkoppen van badlogboek

- Datum en Tijd

- Initialen van operator

- Lot/onderdeel-ID

- Badleeftijd (cycli of uren)

- Nikkelionconcentratie

- Hypofosfietconcentratie

- Fosfietconcentratie

- pH

- Temperatuur

- Toevoegingen (chemicaliën, aanvullingen)

- Observaties (kleur, troebelheid, geur, zichtbare gebreken)

- Filtratie/onderhoudsactiviteiten

- Schattingen van meeslepen

Aanvulling en levensduurverlenging

Wanneer u merkt dat de badprestaties afnemen—bijvoorbeeld het plateringsnelheid vertraagt of de afwerking minder glanzend is—dan is het waarschijnlijk tijd voor een aanvulling. Hier volgt hoe u uw nikkelcoatingproces soepel kunt laten verlopen:

- Controleer de nikkel- en hypofosfietniveaus. Vul deze apart aan, met 15–20 minuten tussen de toevoegingen voor een goede menging.

- Houd de fosfietopbouw in de gaten. Hoge niveaus (vaak boven 100–150 g/L) duiden op uitputting van het bad; gedeeltelijke verwijdering of vervanging van het bad kan nodig zijn (Afwerking & Coating) .

- Houd de pH en temperatuur binnen het aanbevolen bereik — pas indien nodig aan met ammoniak of azijnzuur.

- Filter de badregelmatig (met filterzakken van 1 micron of fijner) om deeltjes te verwijderen en de levensduur van het bad te verlengen.

- Houd het bad bedekt wanneer het niet in gebruik is en voorkom besmetting vanuit andere plaatlijnen of insleep uit voorbehandelingen.

Juiste aanvulling en filtratie kunnen de levensduur van uw neerslag-nikkelplateringsoplossing sterk verlengen, wat kosten verlaagt en productiestilstanden beperkt.

Defecten oplossen met snelle correcties

Ook bij zorgvuldige controle kunnen er defecten optreden. Hieronder vindt u een praktische tabel om veelvoorkomende problemen in het plateringsproces te identificeren en op te lossen:

| Symptoom | Mogelijke Oorzaak | Correctieve maatregel |

|---|---|---|

| Langzaam plateringsproces | Laag nikkel- of hypofosfietgehalte, lage pH, lage temperatuur, metallische verontreiniging | Analyseer en stel nikkel/hypofosfiet bij, corrigeer pH/temperatuur, controleer op verontreinigingen |

| Platering overslaan/geen afzetting | Slechte oppervlaktevoorbereiding, lage badactiviteit, metallische verontreiniging | Verbeter reiniging/activering, controleer badchemie, verwijder verontreinigingen |

| Ruwe of zwarte afzettingen | Slechte filtratie, te veel stabilisator, hoge pH, organische verontreiniging | Verbeter filtratie, pas stabilisator aan, corrigeer pH, reinig apparatuur |

| Pitting | Organische verontreiniging, slechte reiniging, deeltjes, hoog fosfietgehalte | Verbeter reiniging, filtreer oplossing, vervang of gedeeltelijk vernieuw bad |

| Knoesten of bulten | Te sterk gestabiliseerd bad, insleepverontreiniging, slechte oppervlaktevoorbereiding | Verminder stabilisator, verbeter spoelen, herzie voorbehandeling |

| Niet-uniforme dikte | Parameters buiten bereik, onvoldoende agitatie, slechte bevestiging | Controleer pH/temperatuur, verbeter agitatie, pas bevestiging aan |

| Melkachtige/troebel bad | Hoog fosfietgehalte, hoge pH, laag complexergehalte | Test en pas de chemie aan, overweeg badvervanging |

Als de technische gegevens van de leverancier specifieke controlelimieten en toevoerrates aangeven, gebruik dan die exacte waarden; anders mag u geen aannames doen over bereiken.

Filtratie is uw eerste verdedigingslinie tegen ruwheid en pitting—gebruik fijne filters en houd de badomgeving zo schoon als een laboratorium. Zelfs enkele delen per miljoen vreemde metalen, oliën of organische verontreinigingen kunnen een elektroloos nikkelplateringsoplossing vergiftigen en het gehele plateringsproces in gevaar brengen.

Door systematische controle-, aanvul- en probleemoplossingsprocedures aan te nemen, zorgt u ervoor dat uw elektroloze nikkelplateringsoplossing consistente, hoogwaardige resultaten oplevert. Vervolgens bekijken we hoe milieu-, gezondheids- en veiligheidspraktijken een duurzame plateringsoperatie vormgeven.

Milieugezondheid, veiligheid en duurzaamheid bij chemisch nikkelplateren

Werkveiligheid en PBM

Wanneer u chemicaliën gebruikt voor chemisch coating, is veiligheid niet zomaar een formaliteit—het is de basis van een betrouwbare werking. Hebt u zich ooit afgevraagd wat er kan gebeuren als u geen handschoenen draagt of onvoldoende ventilatie heeft? Direct contact met nikkelzouten en reductiemiddelen kan huidirritaties, oogbeschadiging en ademhalingsproblemen veroorzaken. Volgens het veiligheidsinformatieblad voor chemische nikkelplateeroplossingen kunnen nikkelverbindingen ook kankerverwekkend zijn en allergische reacties veroorzaken bij gevoelige personen.

- Draag altijd chemischbestendige handschoenen (nitril wordt aanbevolen), lange mouwen en veiligheidsbril of een gezichtsscherm.

- Gebruik geschikte ademhalingsbescherming als de ventilatie ontoereikend is of wanneer u werkt met nevels of dampen.

- Was uw handen en blootgestelde huid grondig na het hanteren van plateeroplossingen.

- Houd voedsel en dranken uit de werkplek om per ongeluk inname te voorkomen.

- Bewaar chemicaliën in goed afgesloten containers, op een koele, goed geventileerde plaats, weg van onverenigbare materialen.

- Train alle medewerkers in noodsituaties, inclusief procedures bij morspartijen en eerste hulp bij blootstelling aan chemicaliën.

Klinkt streng? Dat moet ook—deze stappen helpen acute en chronische gezondheidseffecten te voorkomen en ondersteunen een veiligheidscultuur die iedereen op de werkvloer ten goede komt.

Regelgeving en naleving van stoffen

Vraagt u zich af hoe chemisch nikkelplateren past in het huidige regelgevingsklimaat? Als uw bedrijf elektronica of auto-onderdelen levert, kent u waarschijnlijk RoHS en REACH. Deze regelgeving beperkt gevaarlijke stoffen en vereist documentatie over gebruikte chemicaliën in elektrolytische platering en chemisch nikkelbaden. RoHS beperkt bijvoorbeeld het gebruik van lood, cadmium, kwik en hexavalent chroom in elektrische componenten, terwijl REACH Stoffen met Zeer Hoge Zorgwekkende Eigenschappen (SVHC's) traceert in alle productiestappen.

- Registreer alle chemicaliën die worden gebruikt in het plateringsproces, zoals vereist door lokale of regionale autoriteiten.

- Houd actuele veiligheidsinformatiebladen (VIB's) en technische dossiers bij voor elk badbestanddeel.

- Documenteer het gebruik van eventuele beperkte stoffen en onderzoek waar mogelijk alternatieven.

- Voldoe aan de richtlijnen voor afvalwater- en luchtkwaliteit (zoals U.S. EPA 40 CFR Part 433, die nikkel in afvalwater beperkt tot 3,98 mg/L voor een dagelijkse maximumwaarde of 2,38 mg/L voor een maandelijkse gemiddelde waarde).

- Wees op de hoogte van regio-specifieke regels, zoals Californië’s Title 22 voor gevaarlijk afval of de CE-markeringseisen van de EU voor elektronica.

Waarom is dit belangrijk voor uw bedrijfsvoering? Juiste naleving voorkomt niet alleen boetes en stillegging, maar geeft klanten ook vertrouwen dat uw elektroloze coatingproces geen gecorrodeerd nikkel of gevaarlijke residuen in hun supply chain introduceert.

Afvalverwerking en duurzaamheid

Hebt u zich ooit afgevraagd wat er gebeurt met gebruikte baden en spoelwater na chemisch nikkelbaden? Afvalwater met nikkelhoudende bestanddelen vormt zowel een milieuprobleem als een regelgevend probleem. Onbehandelde lozing kan leiden tot ophoping van nikkel in de bodem en waterlopen, met ecologische schade en juridische sancties tot gevolg. Daarom is duurzaam afvalbeheer essentieel, vooral nu de milieu-eisen steeds strenger worden.

Typische behandelstappen zijn:

- pH-aanpassing en neerslag —Toevoeging van alkali (zoals NaOH) om de pH te verhogen en nikkel neer te slaan als nikkelhydroxide, dat vervolgens wordt gefilterd.

- Filtratie —Verwijdert vast stof en voorkomt lozing van gevaarlijke slib.

- Oplosmiddelextractie en herwinning —Moderne installaties gebruiken gesloten systemen om nikkel te extraheren en te herwinnen, waardoor afval wordt geminimaliseerd en grondstofrecycling wordt ondersteund (TY Extractor) .

- Ionenuitwisseling of verdamping —Geavanceerde opties om het nikkelgehalte in afvalwater verder te verlagen en waardevolle metalen terug te winnen.

- Verlenging van badlevensduur en vermindering van afvoer —Zorgvuldige procescontrole, spoelen en chemisch beheer kunnen de frequentie van badafvoer verminderen en afval minimaliseren.

Stel u voor dat elke werkplaats nikkel zou recyclen—het grondstofgebruik zou dalen, en het risico dat corrosieachtige nikkel in het milieu terechtkomt zou veel lager zijn. Deze stappen helpen ook bij het aanpakken van corrosienadelen door ervoor te zorgen dat afvalstromen geen versnelde milieuschade of verhoogd regelgevingsrisico veroorzaken.

| Essentiële onderdelen van het VGM-programma voor elektroloos nikkelplateren | |

|---|---|

| Gevaarcommunicatie en waarschuwingsborden | Zorg dat alle gebieden duidelijk zijn gelabeld en dat medewerkers zijn getraind in gevaren |

| Toegang tot VGM-documenten en technische bestanden | Houd documenten gemakkelijk toegankelijk voor alle chemicaliën |

| Regelmatige veiligheids- en milieutrainingsprogramma's | Plan jaarlijkse herhalingstrainingen en introductietrainingen voor nieuw personeel |

| Blootstelling en emissiebewaking | Gebruik lucht- en watersampling om de naleving te volgen |

| Afvalbewijs en -traceerbaarheid | Documenteer alle bewegingen en de verwijdering van gevaarlijk afval |

| Periodieke conformiteitsonderzoeken | Beoordeel werkwijzen en werk deze bij naarmate regelgeving verandert |

Volg altijd de lokale regelgeving en vergunningvoorwaarden, en raadpleeg gecertificeerde milieu-experts bij het ontwerpen of moderniseren van uw plateringsinstallatie.

Door een degelijk EHS-programma op te zetten en up-to-date te blijven met de beste praktijken, beschermt u niet alleen uw team en het milieu, maar zorgt u er ook voor dat uw elektroloos nikkelplateringsproces tegen kritiek kan. In het volgende gedeelte vergelijken we de prestaties en duurzaamheid van elektroloos nikkel met alternatieve coatings, zodat u de beste keuze kunt maken voor uw toepassing.

Waar elektroloos nikkelplateren het beste past

Waar elektroloos nikkel uitblinkt

Hebt u zich ooit afgevraagd waarom sommige hoge-nauwkeurigheidsonderdelen langer meegaan, corrosiebestendig zijn en nauwe toleranties behouden, zelfs na jaren van gebruik? Het antwoord ligt vaak in de keuze van de oppervlakteafwerking. Chemische nikkelplating onderscheidt zich wanneer u een coating nodig hebt die zowel uniform als robuust is — met name voor complexe vormen, interne boringen of fijne details. In tegenstelling tot andere methoden vormt chemische nikkel een gelijkmatige laag over elk blootgesteld oppervlak, waardoor het de eerste keuze is voor veeleisende technische toepassingen waarbij ongelijke dikte kan leiden tot vroegtijdig falen of montageproblemen.

- Precisie hydraulische kleppen en pomprotoren

- Brandstofinjectorlichamen en automotive-actuatoren

- Spuitgietmallen voor kunststof en spuitgietgereedschappen

- Elektrische connectoren en geprinte schakelborden

- Glijdende of slijtagegevoelige onderdelen in machines

Wanneer maatnauwkeurigheid, corrosieweerstand en slijtagebescherming van cruciaal belang zijn, weegt chemisch nikkel plateren vaak zwaarder dan nikkel plateren via elektrolyse (elektrolytisch nikkel), vooral voor ingewikkelde of hoogwaardige onderdelen.

Vergelijking met geëlektrolyseerd nikkel en chroom

Kiezen tussen chemisch nikkel, elektrolytisch nikkel en chroomplateren? Stel dat u een onderdeel heeft met diepe groeven, nauwe binnendiameters of gevoelige aansluitvlakken. Hieronder ziet u hoe elk oppervlak zich in de praktijk verhoudt:

| Eigenschap | Elektroloze nikkelverchrijming | Elektrolytisch nikkel plateren | Hardchroomplaatwerk | Zinkplaten |

|---|---|---|---|---|

| Gelijkmatigheid op complexe onderdelen | Uitstekend—sluit overal gelijkmatig aan alle oppervlakken aan | Slecht—dikker op randen, dunner in inhammen | Matig—beter dan elektrolytisch nikkel, maar niet zo gelijkmatig als chemisch nikkel | Goed, maar kan ophopen op randen |

| Typische diktebereik | 5–25 μm (kan naar wens worden afgesteld) | 5–20 μm (minder controle in diepe structuren) | 10–500 μm (dik voor slijtdelen) | 5–25 μm (standaard voor bevestigingsmiddelen) |

| Slijtvastheid | Hoog (vooral na warmtebehandeling) | Matig | Zeer hoog (hardheid direct na plateren 68–72 HRC) | Laag |

| Corrosiebestendigheid | Uitstekend—met name elektrolytisch nikkel met hoog fosforgehalte | Matig—kan op den duur verkleuren | Goed, maar kan microscheurtjes ontwikkelen | Redelijk—uitsluitend sacrificaal bescherming |

| Herwerkbaarheid | Goed—kan worden verwijderd en opnieuw worden geplateerd | Goed—kan worden afgeplaat | Uitdagend—hardheid kan bewerking belemmeren | Gemakkelijk om af te platen/te herplateren |

| Kostpositie | Matig—kosteneffectief voor prestaties | Laag tot matig—geschikt voor decoratief gebruik | Hoger—geeft slijt- en hardheidsvoordelen weer | Laagst—ideaal voor hoge volumes, goedkope hardware |

| Afwerking uiterlijk | Glanzend tot mat (aanpasbaar) | Helder, decoratief | Helder, spiegelachtig (nikkelen chroomplatering voor decoratie) | Mat tot helder, meestal niet voor esthetiek |

Voor de verschil tussen nikkel en chroom , het komt neer op prioriteiten: chroomplatering is het beste voor maximale hardheid en minimale wrijving (denk aan zuigerstangen, matrijzen en hydraulische cilinders), maar chemisch nikkelen wint het vanwege uniforme bedekking en superieure corrosieweerstand, vooral in agressieve chemische of maritieme omgevingen. Nikkel-chroomplatering wordt vaak gekozen voor decoratieve toepassingen waar glans en oppervlaktegladheid gewenst zijn, terwijl EN de standaard is voor technische of functionele oppervlakken.

Bij de keuze tussen chemische en elektrolytische nikkelplatering: als uw onderdeel een constante dikte vereist over elke hoek en spleet, is chemische nikkelplatering de slimme keuze. Elektrolytische nikkelplatering is beter geschikt voor decoratieve of minder kritieke toepassingen waarbij snelheid en kosten de belangrijkste factoren zijn.

Wanneer zinkplatering voldoende is

Niet elk onderdeel heeft de hoge prestaties van EN of chroom nodig. Soms heeft u gewoon basis corrosiebescherming nodig tegen de laagst mogelijke kosten, met name voor bevestigingsmiddelen, steunen of hardware die niet blootstaat aan agressieve chemicaliën of slijtage. Daar komt zinkplating goed van pas. Het biedt sacrificial bescherming, wat betekent dat het als eerste corrodeert om het onderliggende staal te beschermen, maar het is niet ontworpen voor toepassingen met veel slijtage of precisie-assemblages. Als u kiest tussen nikkel- en zinkplating, houd dan rekening met de omgeving en de levenscycluskosten: zink is uitstekend voor kortdurende, goedkope toepassingen, maar voor onderdelen die blootstaan aan vocht, chemicaliën of waarbij dimensionele nauwkeurigheid vereist is, is EN de betere keuze.

Een uniforme afwerking, corrosiebescherming en dimensionale nauwkeurigheid maken elektroloos nikkel plateren tot de duidelijke winnaar voor precisie- en hoogwaardige toepassingen, met name in vergelijking met elektrolytisch nikkel plateren, chroom of zink.

Klaar om een afwerking te specificeren voor uw volgende project? Begrip van hoe elke optie zich verhoudt, helpt u kostbare fouten te voorkomen en betrouwbare, duurzame onderdelen te leveren. Vervolgens schetsen we hoe u gecertificeerde EN-plateerpartners kunt vinden en uw eisen kunt specificeren voor consistente, hoogwaardige resultaten.

Specificatie bij inkoop en betrouwbare partners voor elektroloos nikkelplateren

Wat op te nemen in uw aanvraag tot offerte en tekeningsaantekeningen

Klaar om uw kennis over wat elektroloos nikkelplateren is om te zetten in praktische resultaten? Wanneer u een aanvraag tot offerte (RFQ) opstelt of technische tekeningen maakt voor EN-plateren, zijn duidelijke en volledige specificaties de sleutel tot consistente, hoogwaardige resultaten. Stel u voor dat uw onderdeel een precisie hydraulische as is of een serie 3D-geprinte onderdelen met nikkelplating — zonder de juiste details kunnen zelfs de beste elektroloos nikkelplaters het doel missen.

- Type neerslag en fosforgehalte: Geef aan of laag, medium of hoog fosforgehalte, of vermeld het exacte percentage indien kritiek (bijvoorbeeld volgens ASTM B733 Type IV, 5–9% P).

- Nikkel dikte en meetlocaties: Geef de vereiste dikte op (bijvoorbeeld 12–25 μm) en geef op de tekening aan waar gemeten moet worden.

- Hechting en corrosietests: Vereis specifieke testmethoden (bijvoorbeeld buigtest volgens AMS-C-26074, zoutneveltest volgens ASTM B117).

- Verhittingsbehandeling: Vermeld of nabehandeling of uitharden vereist is (klasse en duur).

- Maskeringsplan: Geef duidelijk aan welke gebieden gemaskeerd moeten worden of ongeplateerd moeten blijven.

- Toegestane herwerking/reparatie: Geef aan of herwerking is toegestaan en onder welke voorwaarden.

- Documentatie: Vraag certificaten van conformiteit, badlot traceerbaarheid en inspectierapporten aan.

- Steekproef / inspectie: Verwijs naar een erkend steekproefplan voor lotacceptatie (bijv. ANSI/ASQ Z1.4).

Door dit niveau van detail te geven, zorgt u ervoor dat het gekozen bedrijf voor elektroloos nikkelplateren precies levert wat u nodig hebt, zonder verrassingen op termijn. (Anoplex) .

Leverancierskwalificatielijst

Het kiezen van de juiste partner voor elektroloos nikkelplateren gaat om meer dan alleen prijs. U wilt een leverancier die consistent voldoet aan uw specificaties voor elektroloos nikkelplateren, op tijd levert en uw kwaliteitsdoelstellingen ondersteunt — met name voor kritieke toepassingen zoals plateren van auto- of luchtvaartonderdelen. Hieronder vindt u een praktische checklist om potentiële leveranciers te beoordelen:

- Certificeringen: ISO 9001, IATF 16949 (voor de automobielindustrie), of relevante branche-normen.

- EN-mogelijkheden voor diverse legeringen: Kunnen zij staal, aluminium, koper en speciale substraten verwerken?

- Badcontrole en documentatie: Regelmatige badanalyse, gedocumenteerde controlelimieten en traceerbare gegevens.

- Metrologie en inspectie: Interne XRF-, microhardheids- en porositeitstesten volgens ASTM/AMS-normen.

- Doorlooptijd en logistiek: Snelle offertes, betrouwbare levertijden en ondersteuning voor spoedopdrachten.

- PPAP/traceerbaarheid (voor de automobielindustrie): Kunnen zij het Production Part Approval Process ondersteunen en volledige traceerbaarheid voor elke batch bieden?

- Continue verbetering: Bewijs van voortdurende procesverbeteringen en personeelsopleiding.

- Geïntegreerde dienstverlening: Voor complexe programma's (zoals nikkelplateren van 3D-geprinte onderdelen of assemblages) moet u op zoek gaan naar leveranciers die ook prototyping, stansen en geavanceerde oppervlaktebehandelingen kunnen bieden.

- Volledige servicecapaciteit: Voor automobiel- of hoogvolumeprogramma's kunt u rekening houden met een partner zoals Shaoyi , die end-to-end ondersteuning biedt vanaf prototyping en stansen tot oppervlaktebehandelingen (inclusief elektroloos nikkelplateren) en assemblage — allemaal ondersteund door IATF 16949-certificering en een degelijke PPAP/spoorbaarheid. Dit niveau van integratie vermindert risico's, verkort doorlooptijden en vereenvoudigt projectmanagement voor EN-gecoat onderdelen.

Wanneer een fullservice partner uit de automobielindustrie helpt

Stel u voor dat u een nieuwe automotive-actuator of een behuizing voor een hoogwaardige sensor lanceert. U hebt meer nodig dan alleen een standaard leverancier van elektroloos nikkel – u hebt een team nodig dat snel kan prototypen, complexe metaalvormgeving, en plating en eindassemblage kan uitvoeren, terwijl de strengste kwaliteits- en traceerbaarheidsnormen worden nageleefd. Hier komt een fullservice-partner als Shaoyi om de hoek. Hun vermogen om de gehele werkstroom te beheren, vanaf het initiële ontwerp tot en met elektroloze nikkelplating en definitieve inspectie, zorgt voor minder overdrachten, minder risico op miscommunicatie en een snellere time-to-market.

- - Ik ben niet bang. Geïntegreerd prototyping, stansen, EN-plating en assemblage voor automotive en Tier 1-leveranciers. Gecertificeerd volgens IATF 16949. Bekijk hun diensten .

- Specialistische leveranciers van elektroloos nikkel: Voor unieke legeringen, geometrieën of conformiteitseisen.

- Regionale bedrijven voor elektroloos nikkel platen: Voor snelle levering, lokale ondersteuning of lagere logistieke kosten.

Voor complexe, kritieke projecten vereenvoudigt het samenwerken met een full-service bedrijf voor elektroloos nikkelplateren de inkoop, waarborgt de kwaliteit en versnelt de time-to-market.

Met een duidelijke specificatie voor elektroloos nikkelplateren en een betrouwbare partner behaalt u consistente, reproduceerbare resultaten—of u nu een enkel prototype laat beitsen of opschaliert naar massaproductie voor de auto-industrie. Nu bent u gewapend om uw kennis van wat elektroloos nikkelplateren is om te zetten in een concurrentievoordeel bij uw volgende project.

Veelgestelde vragen over elektroloos nikkelplateren

1. Wat zijn de nadelen van elektroloos nikkelplateren?

Hoewel chemisch nikkelplateren uitstekende uniformiteit en corrosieweerstand biedt, kan het duurder zijn dan andere plateringsmogelijkheden en heeft het meestal beperkingen qua maximale laagdikte. Milieuzorgen ontstaan door chemisch afval, en bepaalde materialen kunnen een speciale voorbehandeling vereisen om goede hechting te garanderen. De oppervlakteafwerking voldoet niet altijd aan decoratieve eisen, en waterstofverbrokkeling of beperkte slijtvastheid kunnen optreden zonder adequate procescontrole.

2. Hoe verschilt chemisch nikkelplateren van elektrolytisch nikkelplateren?

Chemisch nikkelplateren maakt gebruik van een chemische reactie om nikkel gelijkmatig op alle oppervlakken af te zetten, inclusief complexe vormen en inwendige kenmerken, zonder gebruik van elektriciteit. Elektrolytisch nikkelplateren daarentegen is afhankelijk van een elektrische stroom, wat leidt tot een ongelijke dikte—dikker bij randen en dunner in inhammen. Chemisch plateren wordt verkozen wanneer uniforme bedekking en nauwkeurige dimensionele controle van cruciaal belang zijn.

3. In welke industrieën wordt chemisch nikkelplateren veel gebruikt?

Industrieën zoals automotive, lucht- en ruimtevaart, elektronica, olie & gas, en precisie-engineering gebruiken vaak chemisch nikkelplateren. Dit proces is ideaal voor componenten zoals hydraulische kleppen, matrijzen, brandstofinjectoren en elektrische connectoren, waarbij slijtvastheid, corrosiebescherming en dimensionele nauwkeurigheid essentieel zijn.

4. Welke factoren moeten worden overwogen bij het specificeren van chemisch nikkelplateren?

Bij het specificeren van chemisch nikkelplateren dient u rekening te houden met het vereiste fosforgehalte (laag, medium of hoog), de gewenste dikte, het substraatmateriaal en eventuele nabehandelingen zoals warmteharding. Geef ook inspectiemethoden, maskeringseisen en documentatie voor kwaliteitsborging aan. Voor complexe of automotiveprojecten kan samenwerken met een fullservice-aanbieder zoals Shaoyi het inkoopproces stroomlijnen en gecertificeerde resultaten garanderen.

5. Is chemisch nikkelplateren milieuvriendelijk?

Chemische nikkelplating omvat chemicaliën die zorgvuldig moeten worden gehanteerd en waarvoor afvalverwerking nodig is om het milieu te beschermen. Moderne installaties passen pH-aanpassing, filtratie en metaalherwinning toe om de uitstoot van nikkel te beperken. Het naleven van voorschriften en het gebruik van duurzame praktijken zijn essentieel om de milieubelasting te verkleinen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —