Koperplateren van staal zonder afschilfering: van voorbereiding tot initiële aanbreng

Stap 1: Kies de juiste methode voor koperplateren van staal

Verduidelijk uw functionele doelen

Wanneer u koper gaat aanbrengen op staal, is de eerste en belangrijkste vraag: wat moet uw koperlaag bereiken? Beoogt u een betere soldeereigenschappen, elektrische geleidbaarheid voor EMG-afscherming, een robuuste onderlaag voor laskleven of een cosmetische koperlaag? Elk doel leidt tot een andere plateringsoplossing en werkwijze.

Kies de juiste methode voor het aanbrengen van koper op staal

Stel je voor dat je een complex staalonderdeel vasthoudt: moet je naar een voedingsbron grijpen en een bad voorbereiden, of is een chemische aanpak beter? Het antwoord hangt af van uw behoefte aan dekking, uniformiteit en doorvoer. Laten we je opties opsommen:

| Eigenschap | Elektrolytisch koper (elektroplatering) | Koperplateren zonder stroom | Verplaatsing/onderdompeling koper |

|---|---|---|---|

| Uniformiteit | Goed voor eenvoudige vormen; minder gelijkmatig voor inkrimpingen | Uitstekend, zelfs bij complexe geometrieën. | Slechte, dunne, niet-aansluitende laag |

| Apparatuur nodig | Verplicht stroomvoorziening, koperen anode en bad | Chemie-gefocust, geen stroomvoorziening nodig | Minimaalalleen onderdompelingstank en oplossing |

| Risico van toetreding | Laag als voorbereiding en activering grondig zijn | Lage, sterke chemische binding | Hoog; niet geschikt voor duurzame hechting op staal |

| Beheersing van de dikte | Precies (volgens stroom en tijd) | Goed; hangt af van de badchemie en tijd | Zeer beperkt |

| Beste gebruiksgevallen | Snelheid, kosten, controleerbare dikte; meeste plating voor staal | Eenvormige dekking op complexe of interne vormen | Vooractivatie voor andere bekleding; niet eindafwerking |

| Naverwerking | Kan nodig zijn om te poetsen of nog meer te bekleden | Meestal klaar voor verdere verwerking | Moet worden overlakt voor duurzaamheid |

Wanneer kiezen voor elektrolytisch koper in plaats van chemisch koper

Elektrolytisch koper ( koper electrolytisch plateren ) is de eerste keuze voor de meeste industriële en hobbytoepassingen waarbij snelheid, kostenbeheersing en nauwkeurige dikte belangrijk zijn—denk aan stroomrails, connectoren of decoratieve afwerking. Het is ideaal voor platte of eenvoudig gevormde stalen onderdelen, mits u een goede elektrische contact en grondige voorbereiding kunt waarborgen. Aan de andere kant blinkt chemisch koperplateren uit wanneer u te maken hebt met ingewikkelde geometrieën, diepe uitsparingen of interne doorgangen—zoals in printplaten of complexe mechanische onderdelen—waar uniformiteit cruciaal is en een stroomvoorziening niet praktisch is. Hoewel het trager is en gevoeliger voor badchemie, biedt het ongeëvenaarde dekking en hechting voor lastige vormen.

Alternatieven voor plateren in speciale gevallen

Voor industriële doeleindenof wanneer u metallurgische binding nodig heeft worden mechanische methoden zoals bekleding of rollenbinding gebruikt, maar deze zijn niet praktisch voor de meeste winkels of zelfstandigen. Verplaatsing (onderdompeling) koper wordt soms gebruikt als een pre-activatie stap voor een echte koper galvanisering of elektroless proces, maar wordt niet aanbevolen voor een duurzame, hecht afwerking op staal.

Snelle instructies: past uw methode bij uw project

- De details van het onderdeel worden vastgelegd: geometrie, staaltype, vereiste toleranties en maskeringsbehoeften

- Definieer uw doelgrootte van de koperdikte en de eisen aan hechting

- Kies uw methode:

- Met een vermogen van meer dan 10 W Beste voor snelheid, kosten en controleerbare dikte; energievoorziening en voorbereiding nodig

- Met een diameter van niet meer dan 50 mm Het beste voor uniformiteit op complexe of interne vormen; langzamer, chemieafhankelijk

- Met een vermogen van meer dan 10 W Alleen gebruiken als pre-activatie indien vereist door een bewezen proces

- Mechanische/metallurgische bindingen: Industrieel, geen doe-het-zelf

Praktische tips: Forumadvies versus standaardpraktijk

Geef altijd de voorkeur aan grondig ontvetten en oppervlakte-activatie boven kortere methoden zoals alleen azijn. Hoewel sommige online DIY-tips eenvoudige oplossingen suggereren, leidt het overslaan van professionele reinigingsstappen tot slechte hechting en bladeren.

-

Checklist: Wat verzamelen uit uw onderdeeltekening vóór galvaniseren

- Onderdeelgeometrie (eenvoudig, complex, interne holtes?)

- Type basisstaal en eventuele eerdere behandelingen

- Kritieke toleranties en oppervlakken die afgedekt moeten worden

- Vereiste dikte van de koperlaag

- Klasse voor hechting of duurzaamheid vereist

Door uw doelen duidelijk te stellen en van tevoren de juiste gegevens te verzamelen, kiest u het koperplateringsproces voor staal dat de prestaties en betrouwbaarheid levert die u nodig hebt — zonder het risico op afschilfering of slechte hechting.

Stap 2: Bereid het stalen oppervlak voor op foutloze koperplating

Essentiële stappen voor oppervlaktevoorbereiding van staal

Hebt u zich ooit afgevraagd waarom sommige met koper beklede stalen onderdelen gaan schilferen terwijl andere jaren meegaan? Het antwoord ligt bijna altijd bij de oppervlaktevoorbereiding. Of u nu bezig bent met koperplateren thuis of een professionele werkplaats runt, de weg naar sterke hechting begint met een zorgvuldige reinigings- en activeringsprocedure. Laten we elke stap uit elkaar zetten, zodat u de valkuilen kunt vermijden die leiden tot slechte resultaten bij zelfgemaakte koperplatering of industriële platering.

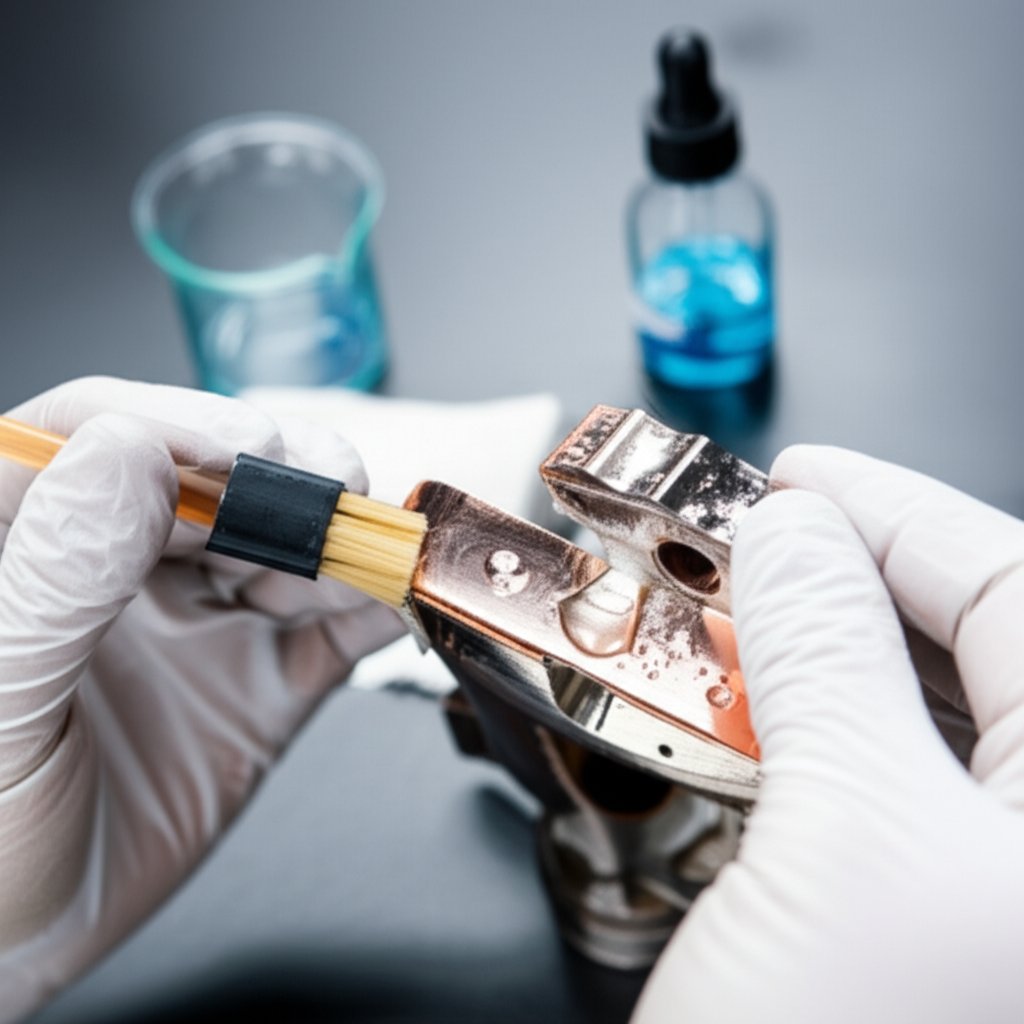

Ontvetten, desoxidiseren en controleren met een wateronderbrekingstest

- Grof reinigen: Verwijder alle oliën, vuil en verontreinigingen. Gebruik een hoogwaardig reinigingsmiddel of een geschikte oplosmiddelontvetter. Wees grondig — resten die achterblijven, kunnen het hele proces verpesten.

- Mechanische voorbereiding: Indien de uiteindelijke oppervlakteruwheid (RA) dit toelaat, schuur het staal licht met een schuurpad of straalmedium. Dit brengt vers metaal naar boven en bevordert een betere hechting van de koperlaag, een cruciale tip voor iedereen die leert hoe men staal kan bekoperen .

- Chemisch reinigen: Voer een alkalisch inwekenreiniging uit. Dit richt zich op eventuele resterende organische residuen. Spoel grondig onder stromend water om alle sporen van reinigingsmiddel en schuim te verwijderen.

- Roest/oxideverwijdering: Indien het staal roest of oxide vertoont, gebruik dan een zure bad (meestal verdunde zoutzuur of zwavelzuur) om de oxiden te verwijderen. Spoel onmiddellijk en neutraliseer om flashroest te voorkomen.

- Wateronderbrekingstest: Houd het onderdeel onder stromend water. Als het water een doorlopende laag vormt, is uw oppervlak schoon. Als het gaat druppelen of breekt, herhaal dan de reinigingsstappen. Deze test is uw beste bondgenoot voor zowel zelfgemaakte galvanisatie als professioneel werk.

- Activering: Net voor het plateren, geef het staal een korte dompeling in zuur om eventuele resten oxide te verwijderen. Spoel direct af en ga onmiddellijk verder naar het plateringsbad of het strikbad—het tijdstip is hierbij van cruciaal belang om heroxidatie te voorkomen.

- Afdekken en opspannen: Breng afdekking aan om delen die niet gecoat moeten worden te beschermen. Bevestig het onderdeel op een rack dat een stevige, vaste elektrische verbinding garandeert en scherpe randen vermijdt, omdat deze de stroom kunnen concentreren en verbranding veroorzaken.

Voer de waterdruppeltest niet over of vertraag de overgang tussen activering en plateren niet. Onmiddellijke overbrenging naar het strikbad is essentieel voor optimale hechting.

Afdekken en opspannen voor betrouwbare stroompaden

Goed afdekken en bevestigen is niet alleen voor het uiterlijk bedoeld—het is essentieel voor een gelijkmatige koperbedekking en sterke hechting. Stel je voor dat je een partij onderdelen bekleedt, om daarna ongelijkmatige koperlaag of open plekken te ontdekken door slecht contact of onvoldoende afdekking. Door je werkstuk stevig vast te zetten en niet-te-bekleden gebieden af te dekken, zorg je ervoor dat de stroom precies daar loopt waar je die wilt hebben, een must voor iedereen die hoe elektrolytisch plateren of hoe metaal met koper plateren met professionele resultaten.

-

Veelgemaakte fouten (en professionele tips):

- Te lang inzuipen in zuur: Korte dompelingen zijn het beste—te langdurige blootstelling kan het oppervlak ruw maken en de hechting verzwakken.

- Gereinigde onderdelen met blote handen aanraken: Gebruik na de eindreiniging altijd handschoenen om opnieuw besmetting te voorkomen.

- De waterdruppeltest overslaan: Deze eenvoudige controle bespaart talloze uren opnieuw werk.

- Tussen activeren en plateren haast hebben: Zelfs een minuut vertraging kan leiden tot heroxidatie, vooral in vochtige omgevingen.

Zowel zelfgemaakte koperplatering en industriële werkzaamheden, door deze oppervlaktevoorbereiding te volgen, voorkomt u hechtingsproblemen en bereidt u een glanzende, duurzame koperlaag voor. Vervolgens bespreken we hoe u een stabiele elektrolytische opbouw creëert die consistente resultaten oplevert, keer op keer.

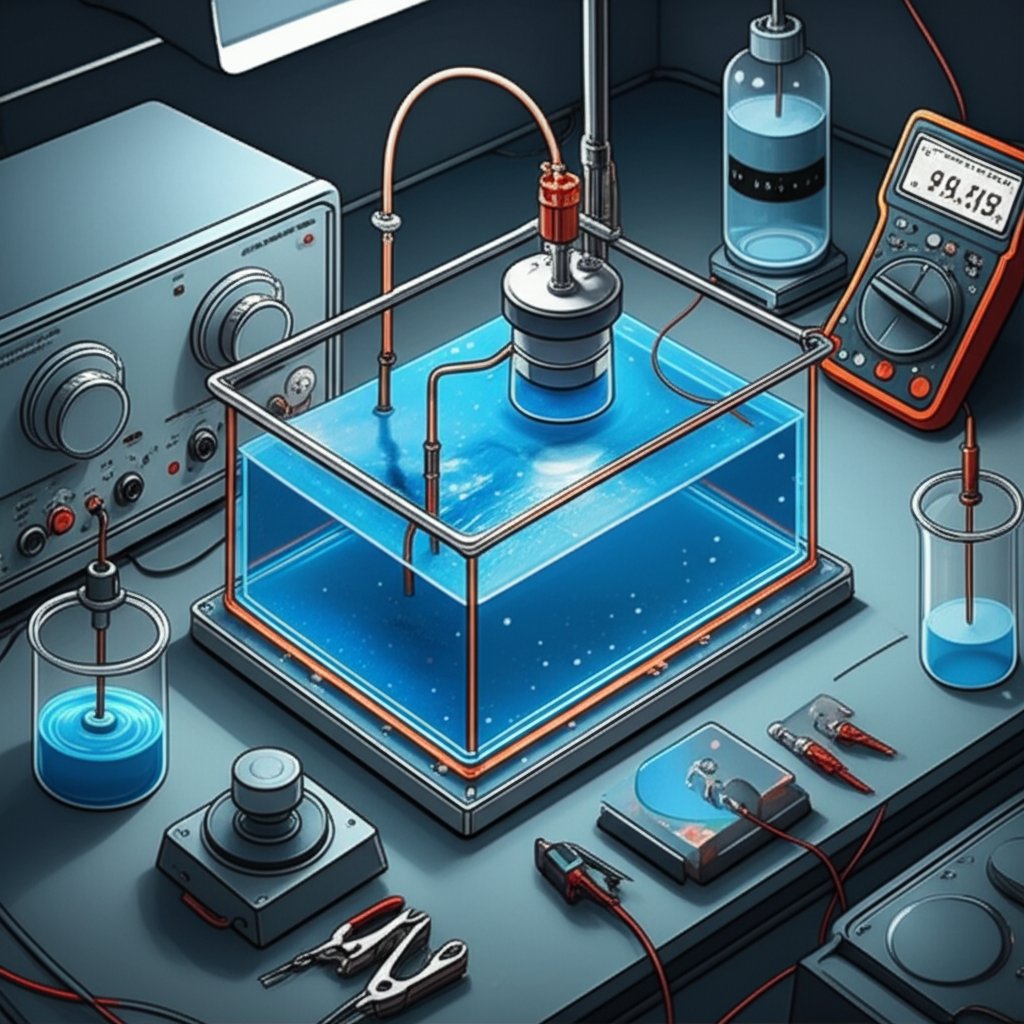

Stap 3: Bouw een stabiele elektrolytische opbouw voor consistente resultaten

Voeding en bedrading: essentiële onderdelen

Hebt u ooit geprobeerd een onderdeel te bekleden en eindigde u met een ongelijkmatige koperlaag of onvoorspelbare resultaten? Vaak is de oorzaak een onbetrouwbare elektrolytische opbouw . Om herhaalbare, hoogwaardige koperbekleding van staal te realiseren, moet u beginnen met de juiste koperplateringsapparatuur en verbindingen. Beschouw dit als het leggen van een stevige fundering voor uw project — laat u iets achterwege, en uw resultaten zullen daaronder lijden.

- DC-voeding: Instelbare spanning en stroom, bij voorkeur met ingebouwde ampèremeter. Dit stelt u in staat om de plateersnelheid nauwkeurig in te stellen en het proces goed te monitoren.

- Koperen busstaven en aansluitdraden: Gebruik schone, robuuste bedrading om de benodigde stroom te kunnen hanteren. Slechte verbindingen kunnen hete plekken of ongelijkmatige plating veroorzaken.

- Rekken/Vastzettingsmiddelen: Zorg ervoor dat deze een sterke, consistente elektrische verbinding met het onderdeel bieden. Roterende rekken of bewegingsmechanismen kunnen helpen de stroomverdeling te egaliseren, vooral bij complexe vormen.

Anodekeuze en -plaatsing

De juiste kiezen koperanode en correct plaatsen is cruciaal voor een uniforme afzetting. Stel u de anode voor als de bron van de koperionen die uw nieuwe oppervlak zullen vormen. Als uw anode onzuiver of slecht gepositioneerd is, zult u ruwe plekken, ongelijke dikte of zelfs hechtingsproblemen opmerken. Dit is het belangrijkst:

- Anodemateriaal: Gebruik altijd anoden van hoogzuiver koper (fosforhoudend koper is gebruikelijk bij het bekleden van staal met koper). Verontreinigingen in de anode kunnen leiden tot gebreken en slechte geleidbaarheid.

- Verhouding anode tot kathode: Het oppervlak van je koperanode moet minstens gelijk zijn aan, of iets groter dan, het oppervlak van je werkstuk. Dit helpt de stroomverdeling in balans te houden en zorgt voor een gelijkmatige afzetting.

- Afstand en plaatsing: Plaats anodes gelijkmatig rond het onderdeel voor consistente bedekking. Voor grotere baden kunnen meerdere anodes nodig zijn. Het gebruik van zakjes voor anodes (met een filterzak) voorkomt dat anodeslib je bad verontreinigt.

Bad, roeren en temperatuurregeling

Laten we nu praten over de omgeving waarin alle chemie plaatsvindt. Je bad en roersysteem zijn net zo belangrijk als je voeding of koperen elektrodes . Hier is wat je moet overwegen:

- Tankmateriaal: Kies een container die compatibel is met je plateringsoplossing — polypropyleen of glas zijn veelvoorkomende keuzes voor de meeste koperplateringsbaden.

- Roeren: Stabiele agitatie (lucht of mechanisch) verbetert de gelijkmatigheid van koperdepositie en helpt branden of ruwheid te voorkomen. Voor doe-het-zelfopstellingen kan een eenvoudige aquariumpomp of magnetische roerder werken; voor industriële koper electroplating apparatuur , kan mechanische agitatie worden gebruikt.

- Temperatuurbeheersing: Veel koperplateeroplossingen presteren het beste binnen een specifiek temperatuurbereik. Een heetplaat met een magnetische roerder of een dompelverwarmer kan helpen de ideale temperatuur voor uw bad te handhaven.

- Filtratie (Professionele opstellingen): Continue filtratie houdt deeltjes uit uw bad, wat leidt tot soepelere, glanzendere deposito's. Het is essentieel voor professionele toepassingen.

Uw Electroplating Opstelling Checklist

| CompoNent | Doel | Tips |

|---|---|---|

| DC-voeding | Regelt plateersnelheid | Instelbaar, met ampèremeter |

| Koperanode | Bron van koperionen | Hoge zuiverheid, indien mogelijk in zakken |

| Leads & Bus Bars | Elektrische leidingen | Schoon, zwaar meetinstrument |

| Tank | Houdt oplossing | Niet-reactief materiaal |

| Agitatie Systeem | Verbetert de evenwicht van deposito's | Luchtpomp of roermachine |

| Temperatuurregeling | Behoudt de prestaties van het bad | Verwarming met warmteplaat of onderdompeling |

| Racks/bevestigingen | Behoudt onderdelen stevig | Stabiel, goed contact |

| Filtratie (facultatief) | Verwijdert deeltjes | Voor pro-instellingen |

Montageorder voor een betrouwbare koperkit voor elektroplatering

- Verplaats uw koperen anoden in de tank, gelijkmatig om het werkstuk heen.

- Plaats uw stalen onderdeel stevig op het rek of de armature, zodat er een solide elektrische band is.

- Verbind de positieve leiding van uw voedingsbron met de anode (s) en de negatieve leiding met het onderdeel (katode).

- Controleer alle verbindingen. Losse draden kunnen je resultaten verpesten.

- Controleer de polariteit: Het onderdeel dat gecoat moet worden, moet negatief zijn (kathode) voordat u het systeem inschakelt.

- Start de beweging (agitatie) en breng het bad naar de aanbevolen temperatuur.

- Schakel de stroom in en houd stroom en spanning in de gaten zodra het coaten begint.

Controleer altijd of de kathode (uw onderdeel) is aangesloten op de negatieve pool voordat u de stroom inschakelt. Omgekeerde polariteit zal geen koper afzetten en kan uw kopercoatingset of werkstuk beschadigen.

Of u nu een koperen elektrolytische coatingset thuis gebruikt of industriele kopercoatingapparatuur installeert, aandacht voor deze details zorgt er elke keer voor dat er een gelijkmatige, consistente koperlaag wordt afgezet. Klaar om verder te gaan? Vervolgens bespreken we het voorbereiden en onderhouden van uw kopercoatingbad voor optimale prestaties.

Stap 4: Bereid het kopercoatingbad voor en houd dit onder controle voor staal

Een koperplaatoplossing selecteren voor staal

Hebt u ooit een bad aangemaakt en daarna mat, ongelijk koper gezien — of nog erger, bladeren na dagenlang werk? Het geheim van een succesvolle koperplaatoplossing zit hem in het kiezen van de juiste chemie en het onder controle houden ervan, vooral bij gebruik op staal. We bespreken wat het belangrijkst is, zodat u veelvoorkomende valkuilen kunt vermijden en een duurzame, glanzende koperlaag kunt realiseren.

Voor de meeste toepassingen is een kopersulfaatoplossing voor elektrolytisch plateren is de industriestandaard. Het wordt favoriet vanwege zijn eenvoud, lage kosten en hoge geleidbaarheid. Zure kopersulfaatbaden worden met name veel gebruikt voor decoratieve en functionele koper-etsopname op staal. Omdat staal echter gevoelig is voor inbrenkopper (een zwakke, niet-hechtende laag), wordt direct plateren uit een zuur bad niet aanbevolen zonder eerst een geschikte slagslag- of activeringslaag aan te brengen. Op cyanide gebaseerde oplossingen worden soms gebruikt voor slaglagen, maar het is beter om deze te vermijden vanwege veiligheids- en milieuoverwegingen, tenzij u de juiste beheersmaatregelen hebt.

- Kies uw badtype: Voor de meeste gebruikers is een kopersulfaatbad het standaard koper elektrolyt. Professionele bedrijven gebruiken soms ook fluoboraat- of pyrofosfaatbaden voor speciale toepassingen, maar sulfaat is het meest toegankelijk en het gemakkelijkst te beheersen [bron] .

- Meng volgens de instructies: Volg altijd de aanwijzingen van de leverancier voor uw gekozen koper electroplating oplossing. Filter de bad voordat u het gebruikt om deeltjes te verwijderen die ruwheid kunnen veroorzaken.

- PH en temperatuur regelen: De meeste kopersulfaat voor elektrolytische baden presteren het beste bij een zure pH (meestal 0,8–1,2 voor zuursulfaatbaden) en gematigde temperaturen. Het handhaven van deze waarden binnen het door de leverancier aanbevolen bereik zorgt voor consistente resultaten en minimaliseert gebreken.

- Logboek van alle toevoegingen en aanpassingen bijhouden: Houd een overzicht bij van elke toevoeging, aanpassing en meting van het bad. Deze gewoonte maakt probleemoplossing en consistente resultaten veel eenvoudiger.

- Filteren en onderhouden: Continu filtreren is ideaal voor professionele toepassingen. Voor hobbyisten helpt periodiek filteren en zorgvuldig spoelen van onderdelen vóór onderdompeling om het bad schoon te houden.

Receptenbibliotheek:

- Goedkoop bad voor hobbyisten: Gebruik een basisoplossing van kopersulfaat voor galvaniseren, gemengd met gedistilleerd water en zwavelzuur. Houd de helderheid en kleur in de gaten; vervang de oplossing als deze troebel of verontreinigd raakt.

- Kitgebaseerde leveranciersbad: Klaar gemengde koper electroplateringsoplossingen bevatten vaak natmaakmiddelen en glansmiddelen. Volg de instructies van de kit voor het mengen en onderhoud. Kits zijn ontworpen voor gebruiksgemak, maar vereisen nog steeds regelmatige controle op pH en verontreiniging.

- Professioneel bedrijfsbad: Professionele opstellingen gebruiken hoogzuiver kopersulfaat, zwavelzuur en een reeks proprietarische additieven (glansmiddelen, egaalmakers, natmaakmiddelen) voor maximale glans en gladheid. Deze baden worden continu gefilterd en regelmatig gecontroleerd via chemische analyse.

Glansmiddelen, egaalmakers en natmaakmiddelen

Denk aan additieven als de afstelknoppen van uw koper-ectrolytbad. Glansmakers verfijnen de korrelstructuur van het koper, waardoor u dat spiegelachtige oppervlak krijgt. Nivelleermiddelen zorgen voor een gelijkmatige neerslag, vooral op plaatsen met een hoge stroomdichtheid, terwijl natmaakmiddelen de oppervlaktespanning verlagen, zodat het bad alle inhammen en randen gelijkmatig bedekt. [Referentie] .

- Glansmakers: Worden in kleine hoeveelheden toegevoegd; deze organische verbindingen maken de koperlaag gladder en glanzender. Te veel gebruik kan brosheid of strepen veroorzaken.

- Nivelleermiddelen: Helpen de dikte te beheersen en randverbranding te verminderen. Bijzonder nuttig bij complexe vormen of onderdelen met een hoge aspectverhouding.

- Natmaakmiddelen: Zorgen ervoor dat het bad elke hoek en spleet bereikt. Onmisbaar voor een uniforme plating op ingewikkelde staalcomponenten.

Voeg deze altijd toe volgens de aanbevelingen van de leverancier. Te veel of te weinig kan dofheid, ruwheid of ongelijkmatige afzetting veroorzaken.

Eenvoudige controles voor de gezondheid van het bad

Hoe weet u wanneer uw koperplaatoplossing aandacht nodig heeft? U zult veranderingen opmerken in uiterlijk, neerslagkwaliteit of elektrisch gedrag. Hier zijn de meest voorkomende waarschuwingstekens:

- Overmatige schuimvorming of ongebruikelijke bellen op het badoppervlak

- Kleuroweringen (wazig, groenachtig of bruine tinten)

- Stijgende spanning nodig om dezelfde stroom te behouden

- Ruwe of matte afzettingen op teststukken

- Toenemende frequentie van gebreken (verbranding, putjes, slechte hechting)

Test uw bad regelmatig met een Hull-cel of door een kleine staalstaaf te plateren. Als u problemen constateert, controleer dan op verontreiniging (oliën, metalen verontreinigingen), pH-dreun of uitputting van additieven. Professionele bedrijven kunnen chemische analyses uitvoeren, maar zelfs hobbyisten kunnen een logboek bijhouden van de prestaties van het bad over tijd.

Door uw kopersulfaatoplossing voor elektrolytisch plateren schoon, uitgebalanceerd en goed gedocumenteerd te houden, legt u de basis voor een vlekkeloze koperdepositie op staal. Vervolgens behandelen we hoe u uw staal kunt activeren en een hechtingslaag aanbrengt om de hechting te verzekeren en bladeren te voorkomen.

Stap 5: Activeer staal en breng een koperhechtingslaag aan voor duurzame hechting

Waarom hechtingslagen belangrijk zijn op staal

Hebt u zich ooit afgevraagd waarom sommige met koper beplate staaldelen bladeren of bellen werpen, zelfs na zorgvuldige voorbereiding? Het antwoord ligt vaak verborgen in de allereerste laag: de hechtingslaag. Staal is, in tegenstelling tot koper of messing, zeer gevoelig voor immersie-afzetting — een proces waarbij koperionen spontaan neerslaan en een zwakke, niet-hechtende laag vormen. Daarom is een specifieke hechtingsstap essentieel. Zonder deze kan uw prachtig gekoperde staal loskomen of defect raken onder belasting, met name wanneer u streeft naar een duurzame koperplaat op staal of een functionele staallaag met koperen onderlaag.

Activeersequenties die ijzerverontreiniging verminderen

Voordat u koper aanbrengt, moet het stalen oppervlak vrij zijn van oxiden en verontreinigingen. Klinkt ingewikkeld? Het komt erop neer dat u de juiste volgorde en timing moet aanhouden. Zo doet u het elke keer goed:

- Afsluitend spoelen: Spoel na het reinigen het staal grondig af om alle resten van reinigingsmiddel en vuil te verwijderen.

-

Zuuractivatie: Dompel het vers gespoelde onderdeel kort in een zwakke zure oplossing (zoals verdunde zwavelzuur of zoutzuur), meestal 15 tot 60 seconden. Deze stap verwijdert de laatste restjes oxide.

Tip: Werk snel en spoel direct na activatie af om flashroest te voorkomen. - Onmiddellijke overdracht: Zonder het onderdeel te laten drogen of staan, brengt u het direct (nog nat) over naar het koperstrikebad. Dit voorkomt de vorming van nieuwe oxiden en houdt het oppervlak klaar voor binding.

Van het strikbad naar het opbouwbad zonder de reinheid te verliezen

Nu komt de cruciale stap: het koperstrikebad. In tegenstelling tot het hoofd-koperbad is het strikebad ontworpen voor een trage, gecontroleerde afzetting. Het doel is om een dunne, sterk hechtende laag koper aan te brengen die zich hecht aan het staal en zo een basis vormt voor de dikker en glanzender wordende koperlaag die volgt. Laten we de procedure stap voor stap bekijken:

- Strikebad: Plaats het geactiveerde, natte staal in het strikebad. Voor staalsubstraten is een op cyanide gebaseerd strikebad traditioneel, maar zuur- of pyrofosfaat-strikebaden kunnen eveneens worden gebruikt met de juiste chemie. Het strikebad werkt met een lage koperconcentratie en een hoge concentratie complexerbinder (zoals cyanide) om de afzetting te vertragen en neerslag van immersiekoper te voorkomen. Typische stroomdichtheden bij het striken liggen tussen 10 en 30 ASF (ampère per vierkante voet), met badtemperaturen vaak tussen 120 en 145°F. Bekteken slechts enkele minuten — net genoeg om een dunne, samenhangende koperlaag te vormen.

- Grondig spoelen: Spoel het onderdeel na het striken grondig af om resten van het strikebad te verwijderen.

- Overgang naar hoofdbad: Verplaats het onderdeel—opnieuw, terwijl het nog nat is—naar het hoofdbad voor koperplateren. Deze stap moet snel gebeuren om heroxidatie of verontreiniging te voorkomen.

Een goede koperstrike vormt een dunne, hechtende laag die immersionkoper voorkomt en blaarvorming of afschilfering op staal vrijwel elimineert. Het overslaan of haasten van deze stap is een van de belangrijkste oorzaken van mislukkingen bij kopergeplateerd staal.

Tijdsbepaling en Verificatie: Laat Oxiden Niet Toeslaan

- Houd de intervallen kort: Minimaliseer de tijd tussen activatie, strike en het opbouwbad. Als er vertragingen optreden, overweeg dan het onderdeel opnieuw te activeren om een verse, oxidevrije oppervlakte te garanderen.

- Controleer de hechting: Voer na een korte strike-plating een snel plakbandtrektest uit op een niet-kritieke plek. Als de koperlaag afschilt, controleer dan opnieuw uw reinigings- en activatiestappen voordat u doorgaat naar volledige dikte. De in de industrie standaard plakbandtrek- en buigtests zijn betrouwbaar voor het controleren van de hechting op kopergeplateerd staal.

Samenvatting: Zorg voor Hechting voor een Onberispelijke Koperplating op Staal

Door deze activerings- en stroomvolgorde te volgen, creëert u een robuuste basis voor elk project met koperlaag op staal—of u nu op zoek bent naar een decoratief uiterlijk van koperbedekt staal of een hoogwaardig staal met een koperen onderlaag. Vervolgens begeleiden we u bij het controleren van uw koperdepositie om met vertrouwen de gewenste dikte en afwerking te bereiken.

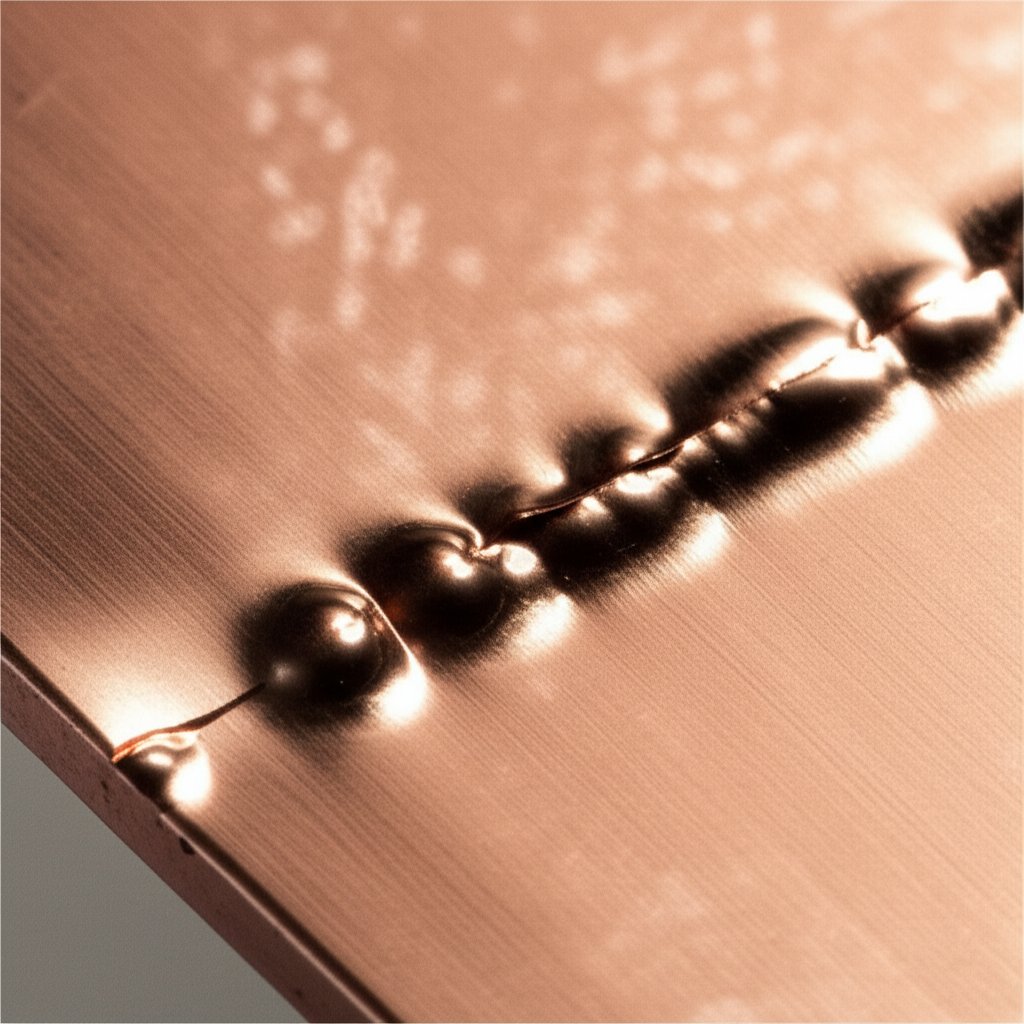

Stap 6: Plateren tot de gewenste dikte met controle en consistentie

Instellen van stroomdichtheid en platingstijd

Klaar om van voorbereiding naar een perfecte koperen afwerking te gaan? Nu komt het moment waarop zorgvuldige planning samenkomen met praktische controle. Het verkrijgen van de juiste koperdepositie op staal draait niet alleen om het inschakelen van de stroom—het draait om het fijnafstellen van elke variabele voor een consistente, hoogwaardige uitkomst. Klinkt complex? Laten we het opdelen, zodat u de koperplateerprocedure of u nu werkt in een werkplaats of onderzoekt hoe u koperplateert thuis.

- Bereken het oppervlak: Begin met het nauwkeurig meten of schatten van de totale oppervlakte van uw onderdeel(en). Dit is essentieel om de juiste stroomsterkte in te stellen. Als u bijvoorbeeld meerdere onderdelen bekleedt, tel dan de oppervlakte van elk onderdeel op de rack bij elkaar op.

- Stel stroomdichtheid in: Raadpleeg het technische gegevensblad van uw koperbad voor de aanbevolen stroomdichtheid—meestal gegeven in ampère per vierkante inch (ASI) of per vierkante voet (ASF). Vermenigvuldig het oppervlak met de gewenste stroomdichtheid om uw gelijkrichter in te stellen. Bijvoorbeeld: 100 sq. inch bij 0,2 ASI betekent 20 ampère.

- Verhoog geleidelijk: Zet de stroom niet direct op volle kracht. Begin aan de lagere kant van het stroombereik en verhoog geleidelijk. Dit voorkomt randverbranding en zorgt ervoor dat de koperlaag gelijkmatig wordt aangebracht, met name op scherpe hoeken of afgedekte gebieden.

- Monitor en aanpassen: Houd uw ampèremeter en voltmetertand toe. Documenteer uw instelpunten en eventuele aanpassingen. Als u merkt dat de spanning stijgt bij dezelfde stroomsterkte, kan dit duiden op verontreiniging van het bad of slechte contacten—onderbreek en onderzoek de oorzaak.

- Plan voor dikte: Als uw leverancier een koperdepositiesnelheid opgeeft (bijv. duim/uur bij een bepaalde stroom), gebruik dan de elektrochemisch plateringsproces berekening om uw platingstijd te bepalen. Zo niet, plateer dan in intervallen, waarbij u stopt om de dikte en hechting op een teststaal te controleren.

Roer- en geometriebeheer

Ziet u ooit strepen, dunne plekken of een matte afwerking na verkoperen van koper ? Vaak is de oorzaak onvoldoende roeren of stilstaande onderdelen. Roeren is de onbekende held van de elektrolyse van Cu —het zorgt ervoor dat metaalionen blijven stromen en garandeert dat elk oppervlak, zelfs diepe uithollingen, een gelijkmatige laag krijgt.

- Kies uw roermethode: Voor de meeste opstellingen werkt luchtbellen of mechanisch roeren goed. Bij complexe geometrieën kunt u overwegen het onderdeel zelf te bewegen (rangeren of oscilleren) in het bad.

- Waarom het ertoe doet: Roeren voorkomt uitputting van metaalionen aan de kathode, vermindert putvorming en helpt waterstofbellen van het oppervlak los te maken. Het zorgt ook voor een gelijkmatige temperatuur, wat cruciaal is voor een consistente koperen bekleding - Ik ben klaar.

- Pro-tips: Als u matte of streperige plekken opmerkt, verhoog dan de roering—dit verbetert vaak de glans en de overdrachtskracht, vooral bij ingewikkelde stalen onderdelen.

Visuele indicatoren en procescontrole

Hoe weet u of uw galvaniseren loopt het proces goed? Visuele indicatoren zijn uw beste bondgenoot:

Een uniforme zalmroze koperlaag duidt op een gezonde koperdepositie. Donkere, poederige randen duiden op verbranding—verlaag de stroom of verhoog de roering. Mattigheid wijst meestal op onvoldoende brightener of te lage stroomdichtheid.

- Tusseninspectie: Pauzeer het proces om op uniformiteit, glans en hechting te controleren. Test met een plakbandtrek of krassen op een niet-kritieke plek indien nodig.

- Spoel tussen stappen: Spoel altijd de onderdelen tussen inschakelen, opbouw en eventuele tussenliggende stappen. Dit vermindert meeslepen van verontreinigingen en houdt uw bad schoon.

- Documenteer alles: Noteer stroom, spanning, badtemperatuur, mengmethode en platingtijd voor elke run. Deze aantekeningen helpen u bij het oplossen van problemen en het herhalen van succes.

Stap-voor-stap: Gecontroleerde koperplatingprocedure

- Schakel de gelijkrichter in op de berekende stroom voor uw oppervlakte.

- Verhoog langzaam, terwijl u let op tekenen van randverbranding of ongebruikelijke neerslagkleur.

- Handhaaf constante beweging—pas indien nodig aan op basis van de geometrie van het onderdeel.

- Houd spanning en stroom in de gaten; pas aan als u tekenen ziet van ruwheid, dofheid of verbranding.

- Plaats tot de berekende of gewenste dikte, met onderbrekingen om indien nodig te inspecteren.

- Spoel het onderdeel af en droog het, controleer vervolgens de afwerking, dekerend vermogen en hechtingskwaliteit.

Door de kunst van stroomregeling, beweging en visuele inspectie onder de knie te krijgen, bereikt u een betrouwbare, hoogwaardige koperlaag op staal—of u nu een volledige installatie draait of perfectioneert hoe u koperplateert in uw garage. Hierna volgt probleemoplossing: hoe u snel veelvoorkomende fouten bij koperplateren kunt diagnosticeren en verhelpen voordat ze kostbare herwerking opleveren.

Stap 7: Problemen oplossen bij het plateren van koper op staal met een duidelijke matrix

Snelle foutdiagnose voor geplateerd koper op staal

Hebt u ooit een koperplateringsrun voltooid, om daarna dofheid, bulten of ruwheid op uw stalen onderdeel te ontdekken? U bent niet alleen. Zelfs met de beste elektroplaatoplossing , kunnen fouten zich voordoen—vaak op het moment dat u het het minst verwacht. Het goede nieuws? De meeste problemen volgen duidelijke patronen, en met een praktische foutopsporingsmatrix kunt u ze snel diagnosticeren en verhelpen, wat tijd en frustratie bespaart.

Foutenmatrix: Symptomen, oorzaken, tests en oplossingen

| Symptoom | Waarschijnlijke oorzaken | Te doen tests ter bevestiging | Correctieve Maatregelen |

|---|---|---|---|

| Doffe afzettingen | Lage stroomdichtheid, verarmde glansmiddel, slechte roerwerking | Hull-celtest of plaat een kleine coupon; controleer de roerwerking | Verhoog stroom, voeg verglaansmiddel toe per leverancier, verbeter beweging |

| Kantverbranding/Verzwarting | Te hoge stroomdichtheid, scherpe kanten | Verlaag stroom bij volgende run; controleer op scherpe hoeken | Verlaag stroom/trap traag op, gebruik diefjes/afschermingen, rond kanten af |

| Pitting | Deeltjes in bad, gasinsluiting, slechte filtratie | Controleer filter, observeer helderheid van bad, controleer op bellen | Filter het bad, polijst licht, voeg natmaakmiddel toe |

| Blaasvorming/Afschilfering | Slechte voorbereiding, geen slagslag, oppervlakteverontreiniging | Trekproef met tape op het getroffen gebied | Opnieuw reinigen, direct aanbrengen na activering, herhaal oppervlaktevoorbereiding |

| Ruwheid | Anodeslib, badverontreiniging | Controleer anodezakken, zoek naar vuil in het bad | Vervang/reinig anodezakken, filter de oplossing |

| Verkleuring | Verontreiniging, verkeerde pH, onevenwichtige additieven | Badanalyse (pH, verontreinigingen) | Pas chemie aan volgens leverancier, vervang of behandel bad |

Bevestig met eenvoudige winkeltests

Stel je voor dat je zojuist een batch hebt gehaald geëlektrolyseerd koper onderdelen uit het bad en merk onverwachte resultaten op. In plaats van te gissen, voer deze eenvoudige tests uit:

- Hull-celtest: Beplate een kleine proefstaaf bij verschillende stroomdichtheden om problemen zoals dofheid of verbranding te detecteren.

- Plakbandtest: Plak en trek het plakband van een niet-kritiek gebied om de hechting te controleren — bulten of afschilfering betekenen dat het tijd is om de voorbereiding en aanhechtingsstappen te herzien.

- Visuele controle: Let op putjes, ruwheid of kleurveranderingen. Deze wijzen vaak op verontreiniging van het bad of problemen met beluchting.

- pH-/geleidbaarheidsmeting: Gebruik strips of meters om te bevestigen dat uw elektroplaatoplossing binnen het streefbereik ligt.

Houd er rekening mee dat de galvaniseervergelijking (die stroom, tijd en laagdikte met elkaar verbindt) is slechts zo betrouwbaar als uw procesbeheersing. Als uw instelling afwijkt van de doelwaarden, kunnen er defecten ontstaan — zelfs als u de juiste berekeningen gebruikt.

Correctieve acties die blijvend effect hebben

- Stoppen en documenteren: Pauzeer de productie. Noteer alle instellingen, badparameters en geobserveerde symptomen.

- Isoleer variabelen: Verander telkens maar één factor — stroom, roeren, chemische samenstelling — zodat u de oorzaak nauwkeurig kunt vaststellen.

- Testen en aanpassen: Voer na elke aanpassing een test uit op een klein proefstuk. Schaal pas op als het defect is opgelost.

- Bijhouden van logboeken: Houd voor elke productierun een probleemoplossingslogboek bij. Patronen in voltage, stroom of gedrag van het bad onthullen vaak de oorzaak van terugkerende problemen.

Voorkom herhaling: filter uw bad regelmatig, spoel onderdelen grondig tussen stappen en log elke aanpassing. Deze gewoonten vormen uw beste verdediging tegen terugkerende defecten bij het verzinken van staal.

-

Checklist voor Preventie:

- Vervang of reinig filters als onderdeel van routineonderhoud

- Spoel onderdelen tweemaal na elke processtap

- Log alle stroom-, spanning- en badveranderingen—houd bij wat werkt

- Inspecteer regelmatig de anodezakken en vervang ze indien nodig

- Voer periodieke Hull-celtests uit om de gezondheid van het bad te monitoren

Door probleemoplossing aan te pakken met een diagnose-eerst-aanpak en het gebruik van de galvaniseervergelijking om procesparameters te verifiëren, beperkt u stilstandstijd en zorgt u dat elke geëlektrolyseerd koper afwerking voldoet aan uw kwaliteitsnormen. Vervolgens richten we ons op veiligheid en verantwoorde afvalverwerking om uw plaatwerk schoon en conform te houden.

Stap 8: Veiligheid in acht nemen en verantwoord omgaan met afval bij het bekleden van staal met koper

Persoonlijke beschermingsmiddelen en laboratoriumgewoonten

Wanneer je werkt met plateerchemicaliën en het beheren van een kopersoplossing , veiligheid is niet zomaar een checklist—het is de basis van veilig plateren . Stel je voor dat je per ongeluk zuur of kopersulfaat spat terwijl je je bad aan het opzetten bent. Ben je voldoende beschermd? De juiste uitrusting en gewoonten maken het grote verschil.

- Draag veiligheidsbril of -googles: Bescherm altijd je ogen tegen spetters en dampen. Googles met voorschriftglazen veiligheidsbrillen of volledige afdekking zijn het beste voor bescherming tegen spetters en kunnen de meeste plateerchemicaliën doorstaan.

- Chemisch bestendige handschoenen: Handschoenen van nitril, neopreen of PVC vormen een barrière tegen zuren, basen en metaalzouten.

- Schort of labjas: Beschermt kleding en huid tegen druppels of morsen.

- Ventilatie: Werk in een goed geventileerde ruimte of gebruik een afzuigkap om inademing van dampen van de kopersoplossing of andere chemicaliën te voorkomen.

Goede laboratoriumgewoonten gaan verder dan alleen PBM. Label elke container, houd je werkplek opgeruimd en eet of drink nooit in het plateringsgebied. Je zult merken dat consequente gewoonten niet alleen jou beschermen, maar ook leiden tot schonere en veiligere resultaten.

Veiligere chemicaliën en zorgvuldige omgang

- Gebruik altijd cyaanidevrije plateerchemicaliën voor veilig plateren —deze zijn minder gevaarlijk en gemakkelijker te hanteren voor kleine bedrijfjes of doe-het-zelfopstellingen.

- Bij het mengen van zuren of basen moet u altijd zuur aan water toevoegen, nooit omgekeerd. Dit minimaliseert het risico op heftige reacties.

- Bewaar chemicaliën in compatibele, duidelijk geëtiketteerde containers. Houd de vervaldatums en partijnummers bij voor alle reagentia.

- Meng nooit onbekende chemicaliën en houd een spillset bij de hand. Bij een morsincident moet u dit direct afsluiten en neutraliseringsmiddelen gebruiken zoals aanbevolen in het VIB (Veiligheidsinformatieblad) van uw leverancier.

- Inspecteer regelmatig elektrische apparatuur en snoeren om schokken of kortsluitingen te voorkomen, met name in vochtige omgevingen waar elektrolyse van koper plaatsvindt.

Basisprincipes voor scheidings- en neutralisatieplicht van afval

- Scheid spoelwater en gebruikte baden die koper bevatten kopersoplossing van algemeen afval. Deze oplossingen bevatten vaak opgeloste metalen en kunnen schadelijk zijn voor de gezondheid en het milieu.

- Giet plateringsafval nooit in de gootsteen, in de vuilnisbak of op de grond. Verzamel en bewaar het in plaats daarvan voor correcte verwijdering.

- Raadpleeg uw lokale instantie voor gevaarlijk afval of een erkende afvalverwerker voor neutralisatie of behandeling. De voorschriften kunnen sterk per regio verschillen en een verkeerde afvalverwijdering kan leiden tot boetes of milieuschade.

- Houd alle afval in gesloten, geschikte containers en etiketteer deze duidelijk met informatie over de inhoud en gevaren.

Aangezien de afvalverwijderingsvoorschriften per regio verschillen, controleer altijd bij uw lokale autoriteiten of erkende afvalverwerkers voordat u koperplaatwerkzaamheden afvoert. Verantwoord omgaan beschermt zowel u als het milieu. [Referentie]

Samenvatting: Veilig plateren is slim plateren

Door het gebruik van veiligheidsbril, handschoenen en goede ventilatie voorrang te geven, minimaliseert u risico's in elke stap van het koper plateren van staal zorgvuldig omgaan met plateerchemicaliën en verantwoordelijk afvalbeheer zijn niet alleen wettelijke vereisten—ze zijn essentieel voor een schone, conform de regels en duurzame werkplaats. Terwijl u uw plateringscyclus afrondt, bedenk dan: veilige gewoonten vandaag leggen de basis voor betere resultaten en minder hoofdpijn morgen. Vervolgens laten we u zien hoe u uw koperlaag controleert en het proces documenteert voor continue verbetering.

Stap 9: Controleer de kwaliteit, documenteer het proces en kies uw partner zorgvuldig

De dikte van de koperplating meten en hechting controleren

Hoe weet u of uw koperlaag op staal echt aan de specificaties voldoet? Het gaat niet alleen om het uiterlijk—betrouwbare metingen en hechtingscontroles zijn essentieel, vooral bij veiligheidskritische of hoogwaardige onderdelen. Stel dat u uren investeert in een koperen metalen afwerking om er vervolgens achter te komen dat de laag te dun is of afbladdert onder spanning. Laten we stap voor stap de praktische handelingen doorlopen om uw werk te verifiëren, of u nu thuis plaatst of een industriële productierun beheert.

- Diktemeting: Voor staalondergronden zijn magnetische uittrekgemeten (magnetische inductie) een standaardoplossing. Ze geven snelle, niet-destructieve metingen wanneer de ondergrond magnetiseerbaar is, zoals staal. Voor niet-magnetische ondergronden of gelaagde afwerkingen kunnen wervelstroommeters worden gebruikt. Beide methoden helpen ervoor te zorgen dat uw geplateerd koper voldoet aan de vereiste specificaties zonder het onderdeel te beschadigen. Voor doe-het-zelfopstellingen kunt u de dikte schatten op basis van plateertijd en leverancierssnelheden, maar controleer altijd op een teststaal indien mogelijk. Voor maximale nauwkeurigheid of wanneer documentatie vereist is, overweeg dan röntgenfluorescentie (XRF) of bèta-rückstrofmethoden — deze zijn standaard in de galvanisering van metalen industrie.

- Hechtingstests: Eenvoudige plakbandtest, krassen-en-pellen of buigtests op offer- of niet-kritieke gebieden geven snel aan of uw koperplaat laag goed is verbonden. Voor kritieke componenten kunt u indien nodig overgaan op laboratoriumgebaseerde doorsnijdingen of mechanische tests.

Stel een eenvoudig proceslogboek op voor herhaalbaarheid

Hebt u zich ooit afgevraagd waarom de ene partij koperplaatstaal perfect uitvalt, terwijl de volgende partij problemen vertoont? Consistente documentatie is uw geheime wapen. Door elke variabele bij te houden, kunt u trends herkennen, sneller problemen oplossen en uw koperlaag proces op de lange termijn optimaliseren.

| Dadel | Deel | Voorbereidingsstappen | Slaaginstellingen | Opbouwinstellingen | Toevoegingen | Observaties | Resultaat |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Stalen beugel | Ontvetten, zuren | 10 ASF, 3 min | 25 ASF, 45 min | Verlichtingsmiddel, natmaakmiddel | Egaal neerslag, geen verbranding | Doorgenomen tape-trek |

| 2025-11-13 | Verbindingsstuk | Alkalisch schoon, waterafstotingstest | 15 ASF, 2 min | 25 ASF, 60 min | Nivelleermiddel | Randverbranding, dof midden | Stroom aangepast voor volgende run |

Proceslogboeken helpen variatie te verminderen, plaatkosten te verlagen en probleemoplossing eenvoudig te maken. Na verloop van tijd bouwt u een handleiding op voor perfect vernikkeld staal—geen giswerk nodig.

Wanneer u moet samenwerken met gecertificeerde experts voor vernikkeld staal

Klinkt dit overweldigend? Als uw project nauwe toleranties, veiligheidskritieke onderdelen of grote productielopen omvat, is het verstandig om professionele hulp in overweging te nemen. Hoewel DIY galvaniseren van metalen is lonend voor prototypen en eenvoudige klussen, maar bij kritieke toepassingen is traceerbare kwaliteit, procescontrole en snelle iteratie vereist.

- Shaoyi biedt volledig op maat gesneden metaalbewerking, inclusief geavanceerde oppervlaktebehandelingen en assemblage. Hun IATF 16949-gecertificeerde kwaliteit en meer dan 15 jaar ervaring stellen autofabrikanten en Tier 1-leveranciers in staat om met vertrouwen snel van prototype naar productie over te stappen. Ontdek hun volledige assortiment aan oplossingen .

- Gecertificeerde leveranciers bieden gedocumenteerde kwaliteitsborging, proceslogboeken en toegang tot geavanceerde meetinstrumenten zoals XRF en Beta Backscatter — essentieel voor industrieën waar elke micrometer koper toe doet.

- Uitbesteding kan ook de totale kosten en doorlooptijden voor complexe of grote oplagen verlagen, terwijl uw team vrijkomt voor ontwerp en engineering.

Aanbevolen vervolgstappen voor hoogwaardige koperplating op staal

- Investeer in een betrouwbare diktemeter voor interne controles

- Standaardiseer hechtingstests voor elke partij

- Houd gedetailleerde proceslogboeken bij om trends te herkennen en terugkerende problemen te voorkomen

- Voor kritieke of grote volumes onderdelen, werkt u samen met een gecertificeerd expert zoals Shaoyi voor procesbeheersing en traceerbare resultaten

Door de kringloop te sluiten met robuuste metingen, documentatie en indien nodig samenwerking met experts, zorgt u ervoor dat elk geplateerd staalonderdeel uw bedrijf verlaat met een duurzame, consistente koperen metalen afwerking. Beheers deze laatste stappen, en uw platingproces zal net zo betrouwbaar zijn als uw resultaten.

Koperplateren van staal: Veelgestelde vragen

1. Kan je staal plateren met koper?

Ja, staal kan worden geplateerd met koper met behulp van methoden zoals elektrolytisch koperplateren of plateren zonder stroom. Het succes hangt af van grondige oppervlaktevoorbereiding, correcte activatie en het aanbrengen van een hechtingslaag om sterke adhesie te garanderen. Dit proces wordt gebruikt voor zowel functionele als decoratieve doeleinden, en is gebruikelijk in industrieën die soldeerbare of geleidende oppervlakken vereisen.

2. Wat is de beste methode voor het plateren van staal met koper thuis?

Voor de meeste doe-het-zelfprojecten is elektrolytisch koperplateren de voorkeursmethode, omdat het controle biedt over de dikte en compatibel is met basisapparatuur zoals een gelijkstroomvoeding en kopersulfaatoplossing. Grondig reinigen, oppervlakte-activering en direct overbrengen naar het platerbad zijn essentieel om bladeren te voorkomen. Koperloos plateren kan worden gebruikt voor complexe vormen, maar vereist nauwkeurigere chemische controle.

3. Hoe voorkom je dat koperplating van staal afschilt?

Om afschilfering te voorkomen, volg een strikte procedure voor oppervlaktevoorbereiding: ontvetten, mechanisch en chemisch reinigen, een wateronderbrekingsproef uitvoeren en een korte zuuractivatie toepassen vóór het plateren. Breng altijd een koperonderslaglaag aan vóór de hoofdlaag koper. Direct overbrengen tussen stappen en vertragingen minimaliseren zijn cruciaal voor duurzame hechting.

4. Welke veiligheidsmaatregelen moet ik nemen bij het plateren van koper op staal?

Draag altijd veiligheidsbril, chemischbestendige handschoenen en beschermende kleding. Werk in een goed geventileerde ruimte, label alle chemicaliën en meng nooit onbekende stoffen. Voer afval dat koper bevat weg volgens de lokale voorschriften en bewaar alle chemicaliën in veilige, compatibele containers. Deze maatregelen beschermen zowel de gebruiker als het milieu.

5. Wanneer moet ik overwegen om een professionele dienst te gebruiken voor het plateren van staal met koper?

Als uw project nauwe toleranties, veiligheidskritische onderdelen of productie in grote volumes vereist, wordt aanbevolen om samen te werken met een gecertificeerde leverancier zoals Shaoyi. Professionals bieden procescontrole, traceerbare kwaliteitsborging, geavanceerde meetmethoden en kunnen prototyping naar productie stroomlijnen voor complexe of automotive onderdelen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —