Het ponsen van wielkasten: de gids voor autoconstructie

TL;DR

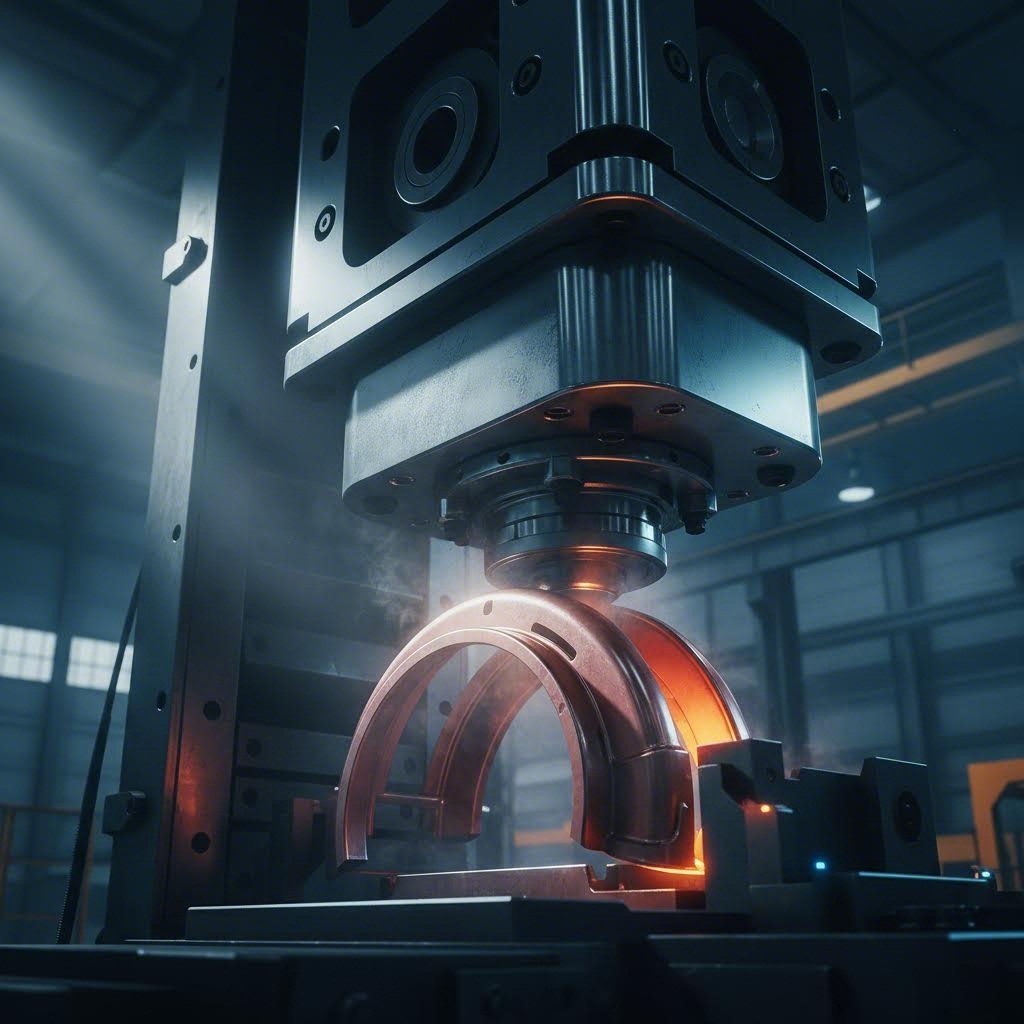

Stansen van wielkasten is het productieproces in de autobouw waarbij metalen wielkasten (ook wel wielopening of wielomhulsel genoemd) worden gevormd met behulp van hydraulische of mechanische persen met een hoge slagkracht. In tegenstelling tot de tafelmodel "stempelwielen" die worden gebruikt bij papierhandwerken, omvat deze industriële techniek diep trekken vlak plaatmateriaal—meestal hoogwaardig staal of aluminium—naar complexe, gebogen constructiedelen vormen die de wielophanging en banden van een voertuig huisvesten.

Deze gids behandelt de technische specificaties, materiaaluitdagingen en stapsgewijze productiewerkstroom voor de fabricage van auto-wielkasten, zodat constructieve stijfheid en nauwkeurige OEM-toleranties worden gewaarborgd.

Het onderdeel wielkast: definitie en functie

In de autotechniek is de wielkast (vaak aangeduid als de wielkast of wielomslag) is een cruciaal onderdeel van de carrosserie in witte (BIW) constructie. Het fungeert als de behuizing voor de wielen van het voertuig en scheidt het weg milieu van het chassis en de passagierscabine. Hoewel vaak verward met de externe "flens", is de wielkast de interne structurele schaal die omgaat met wegdek-afval, waternevel en akoestische trillingen.

De assemblage bestaat doorgaans uit twee primaire gestanste onderdelen: de Binnenste Wielkast en de Buitenste Wielkast . Het binnenpaneel wordt direct gelast aan de vloerplaat en zijrails van het voertuig, wat aanzienlijk bijdraagt aan de torsiestijfheid van het chassis. Het buitenpaneel is verbonden met het achterpaneel of de flens en bepaalt het cosmetische profiel van de wielomslag van het voertuig. Aangezien deze onderdelen de dynamische beweging van het ophangingsysteem moeten accommoderen — inclusief schokdempers en veren — zijn diepe, complexe geometrieën vereist die moeilijk te produceren zijn zonder gebreken.

Ontwerpers moeten een evenwicht vinden tussen tegenstrijdige eisen: maximale ruimte in de cabine en voldoende ruimte voor de banden en de onderstelspannen. Deze geometrische complexiteit maakt de stempelproces de enige haalbare methode voor de massaproductie van deze onderdelen met de nodige snelheid en herhaalbaarheid.

Het stempelen van metaal: stap voor stap

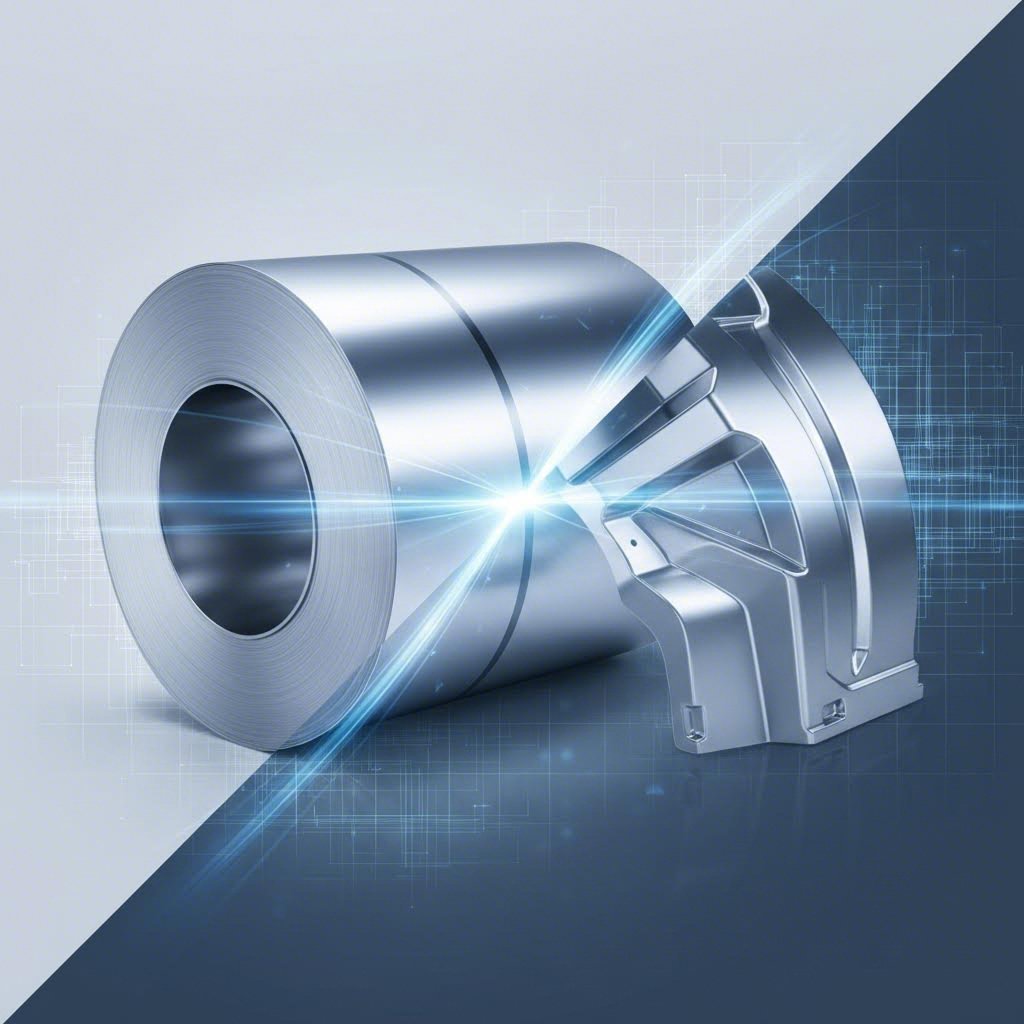

De productie van een rolhuis omvat een opeenvolgende stempelen werkstroom, meestal uitgevoerd op een overdrachtsperslijn of een progressieve matrijzeninstallatie. Volgens industriële stempelspecialisten zoals De Mursische het proces transformeert platte metalen spoelen in afgewerkte 3D-componenten door middel van een reeks precieze bewerkingen. De specifieke werkstroom voor een rolhuis omvat over het algemeen vier kritieke fasen.

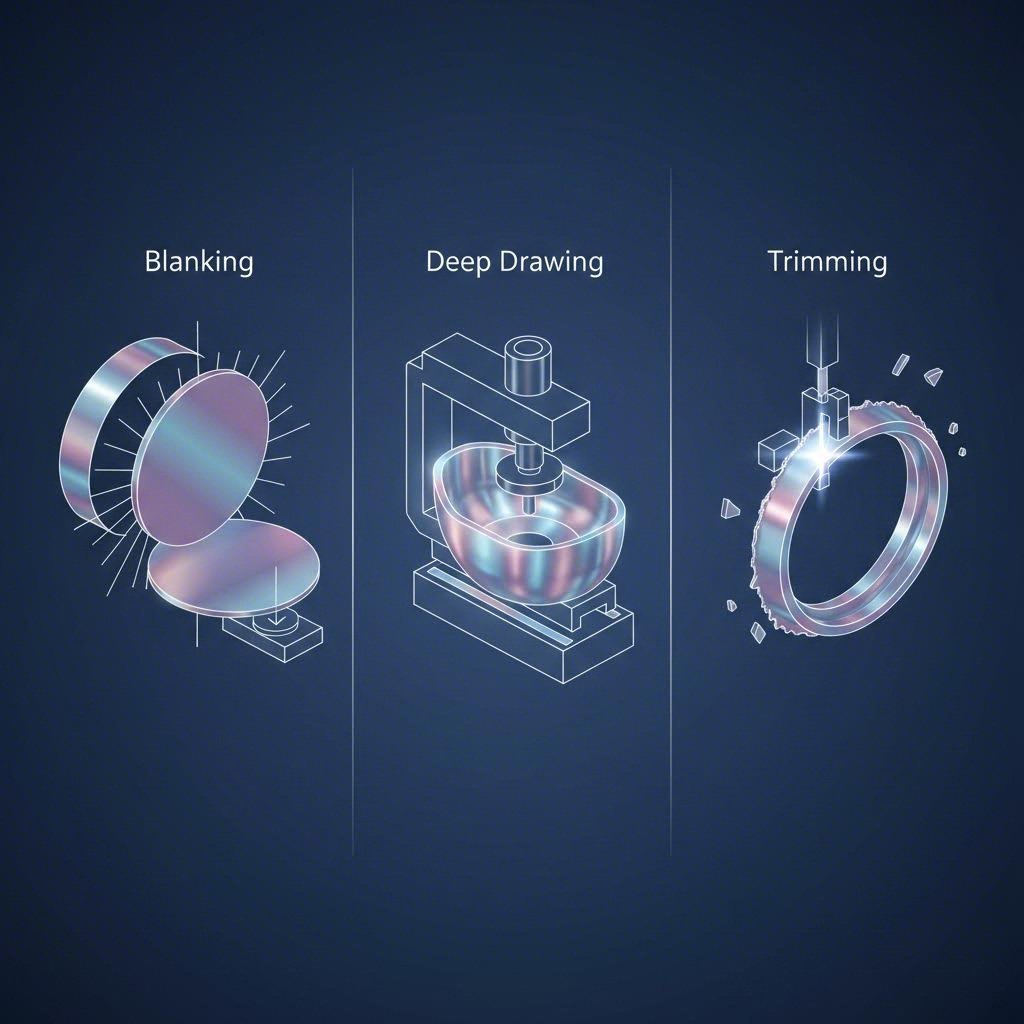

1. Blanking

Het proces begint met uitstempelen , waarbij een specifiek profiel uit de mastercoil van plaatstaal wordt gesneden. Voor wielkasten is dit grondplaatje meestal een groot, ruwweg semi-circulair of rechthoekig stuk dat zodanig is berekend dat voldoende materiaal beschikbaar is voor de diepe zijwanden van de kast zonder al te veel verspilling. De kwaliteit van de rand van het grondplaatje is cruciaal; bramen of microscheurtjes in dit stadium kunnen zich uitbreiden tot grote scheuren tijdens de vormingsfase.

2. Dieptrekken

Dit is de technisch meest veeleisende fase. Het platte grondplaatje wordt over een matrijsholte geplaatst, en een stempel duwt het metaal naar beneden om de komvormige vorm van de wielkast te vormen. Omdat wielkasten diep zijn (vaak 10–15 inch of meer om de ophangingssterversen te kunnen omvatten), moet het metaal plastisch vervormen zonder te scheuren. Ingenieurs monitoren de trekverhouding zorgvuldig, vaak met behulp van trekbeugels om de materiaalstroming te beheersen en kreukels in de flensgebieden te voorkomen.

3. Afsnijden

Zodra de diepe vorm is gevormd, moet het overtollige materiaal rond de randen (afval uit de klemstrook) worden verwijderd. Afsnijmatrijzen snijd de uiteindelijke omtrek van de wielkast tot exacte CAD-specificaties, zodat deze perfect aansluit op de vloerplaat en het zijpaneel. Precisie is hier onvervreemdbaar, omdat openingen in de wielkastassemblage kunnen leiden tot waterlekken of structurele zwakke plekken.

4. Ponsen en flenzen

De laatste slagen van de pers betreffen doorboren gaten voor ophangingsbevestigingspunten, remleidingklemmen en bevestigingen voor geluidsisolatiemateriaal. Tegelijkertijd kunnen flenzoperaties specifieke randen buigen om lasoppervlakken te creëren. In productie met hoge volumes gebeuren deze stappen in seconden, waarbij geautomatiseerde transportsystemen het onderdeel tussen matrijzen verplaatsen.

Materiaalkeuze: Staal versus Aluminium

De keuze van materiaal voor het stansen van wielhuizen wordt bepaald door de gewichtsdoelstellingen van het voertuig en de eisen voor botsveiligheid. De vormbaarheid van het materiaal — het vermogen om uit te rekken zonder te breken — is de belangrijkste zorg voor productie-ingenieurs.

- Hoogwaardig staal (HSS): traditioneel de standaard voor wielkasten vanwege zijn duurzaamheid en lagere kosten. Het biedt uitstekende bescherming tegen inslag van wegdebris. HSS vereist echter aanzienlijk meer tonnage om te ponsen en veroorzaakt meer slijtage aan de malen.

- Aluminiumlegeringen (5000/6000-serie): wordt steeds vaker gebruikt in moderne elektrische en luxe voertuigen om het ongeveerde gewicht te verlagen en het bereik te verbeteren. Het ponsen van aluminium wielkasten brengt unieke uitdagingen met zich mee, met name terugveer —de neiging van het metaal om terug te keren naar zijn oorspronkelijke vorm nadat de pers zich heeft teruggetrokken. Malontwerpers moeten hier rekening mee houden door het onderdeel te veel te buigen of geavanceerde simulatiesoftware te gebruiken.

Voor fabrikanten die de overgang maken van prototype naar massaproductie, is het kiezen van de juiste partner net zo cruciaal als het kiezen van het juiste materiaal. Shaoyi Metal Technology specialiseert zich in deze overgang, waarbij gebruik wordt gemaakt van IATF 16949-gecertificeerde precisie om complexe onderdelen zoals wielhuizen en subframes te leveren. Of u nu een eerste serie van 50 prototypen nodig heeft om uw materiaalkeuze te valideren of opschaling naar miljoenen eenheden, hun perscapaciteit tot 600 ton zorgt voor consistente naleving van wereldwijde OEM-normen.

Stansen in massaproductie versus handmatig vormgeven

Een veelvoorkomend misverstand op dit gebied is het verschil tussen industrieel stempel en het handmatige Engelse Wiel proces. Hoewel beide technieken metaal in krommingen vormen, dienen ze in de auto-industrie volledig verschillende doeleinden.

| Kenmerk | Industriële stansprocessen | Engelse Wiel (handmatig) |

|---|---|---|

| Mechanisme | Hydraulische/mechanische pers met bijpassende matrijzen | Metaal walsen tussen twee stalen wielen (aambeelden) |

| Volume | Hoge productie (duizenden per dag) | Laag volume (eenmalig of prototype) |

| Consistentie | Identieke onderdelen (micron-tolerantie) | Afhankelijk van de vaardigheid van de bediener; unieke variaties |

| Toepassing | OEM-autofabricage | Restoratie van klassieke auto's, warmtepatronen, op maat vervaardigde auto's |

Als u een oud voertuig aan het restaureeren bent en geen vervangend paneel kunt vinden, kan een vakman een wielhuis met de hand vormen met een Engels wiel. Voor de moderne voertuigbouw is de drukpers de Commissie heeft in haar advies van 15 juni 1996 over de toepassing van de richtlijn inzake de bescherming van de gezondheid van werknemers en werknemers van de werknemer vastgesteld dat de in artikel 1, lid 2, van Verordening (EG) nr. 659/1999 bedoelde maatregelen in strijd zijn met het beginsel van gelijke behandeling van werknemers en werknemers.

Kwaliteitscontrole en veel voorkomende gebreken

Stempelwielhuisjes zijn gevoelig voor specifieke gebreken vanwege de diepte van de trek en de complexiteit van de vorm. De kwaliteitscontrole-teams controleren meestal op drie primaire storingsmodussen:

- Splitsing (verscheuren): Gebeurt wanneer het metaal wordt uitgerekt boven zijn trekgrens, meestal in de diepste hoek van de wielput. Dit geeft vaak aan dat de smeerlaag slecht is of dat de onderhoudsdruk te hoog is.

- Rimpeling: Gebeurt wanneer het metaal comprimeert in plaats van te stromen, meestal langs de flenst of zijwanden. Deze structurele fout maakt het deel niet goed te lassen.

- Veerkracht: Zoals reeds vermeld bij aluminium kan het onderdeel na het verlaten van de matrijzen vervormen. Geavanceerde optische scansystemen worden nu gebruikt om te controleren of de uiteindelijke geometrie binnen strikte toleranties overeenkomt met het CAD-model.

Conclusie

Het stansen van wielhuizen is een geavanceerde combinatie van materiaalkunde en werktuigbouwkunde. Vanaf het eerste afkanten van hoogwaardig staal tot de complexe dieptrekking die de beschermende boog vormt, is elke stap zorgvuldig berekend om de structurele integriteit van het voertuig te waarborgen. Voor automobielingenieurs en inkoopspecialisten is het begrijpen van de nuances van dit proces — van veerkracht van materialen tot perscapaciteit — essentieel bij het inkopen van componenten die voldoen aan de strenge eisen van modern transport.

Veelgestelde Vragen

wat is het verschil tussen een wielhuis en een spatbord?

De wielkast (of wielopening) is de structurele, interne behuizing die de band omringt en het chassis beschermt. Het spatbord is het externe cosmetische paneel dat het wielhuis bedekt en overgaat in het carrosseriedesign. Het wielhuis zorgt voor structuur; het spatbord zorgt voor stijl.

waarom wordt dieptrekken gebruikt voor wielhuizen?

Diep trekken is de enige stansmethode die in staat is om de diepe, kopvormige vorm te creëren die nodig is om een ophangingssysteem onder te brengen. Eenvoudig buigen of vouwen kan niet de naadloze, waterdichte diepte bereiken die nodig is voor een functionele wielkast.

3. Kan aluminium worden gebruikt voor het stansen van wielkasten?

Ja, aluminium wordt veel gebruikt om het voertuiggewicht te verlagen. Het vereist echter gespecialiseerde stansmethoden om terugveer en voorkomt barsten, omdat aluminium over het algemeen minder vervormbaar is dan zacht staal.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —