Stikstofveerkrachten in ponsmalen: de gids voor ingenieurs over kracht en precisie

TL;DR

Stikstofveren in ponsmalen zijn hydraulische componenten onder hoge druk die inert stikstofgas gebruiken om een aanzienlijke kracht te leveren in een compacte cilinder, veel groter dan de capaciteit van traditionele mechanische veercoils. Door een constante druk te handhaven gedurende de hele slag, verbeteren ze de kwaliteit van het onderdeel aanzienlijk en verkleinen de benodigde ruimte van de mal.

Voor autofabrikanten en industriële producenten ligt het belangrijkste voordeel in hun krachtdichtheid en levensduur. In tegenstelling tot veercoils die vermoeid raken en hun voorbelasting verliezen, bieden stikstofveren direct contactkracht en kunnen afgesteld worden om precies aan de vereiste tonnage te voldoen, waardoor ze de standaard zijn geworden voor moderne, hoge-volume metaalponsen.

Grondslagen: Mechanisme & Functie in Ponsmalen

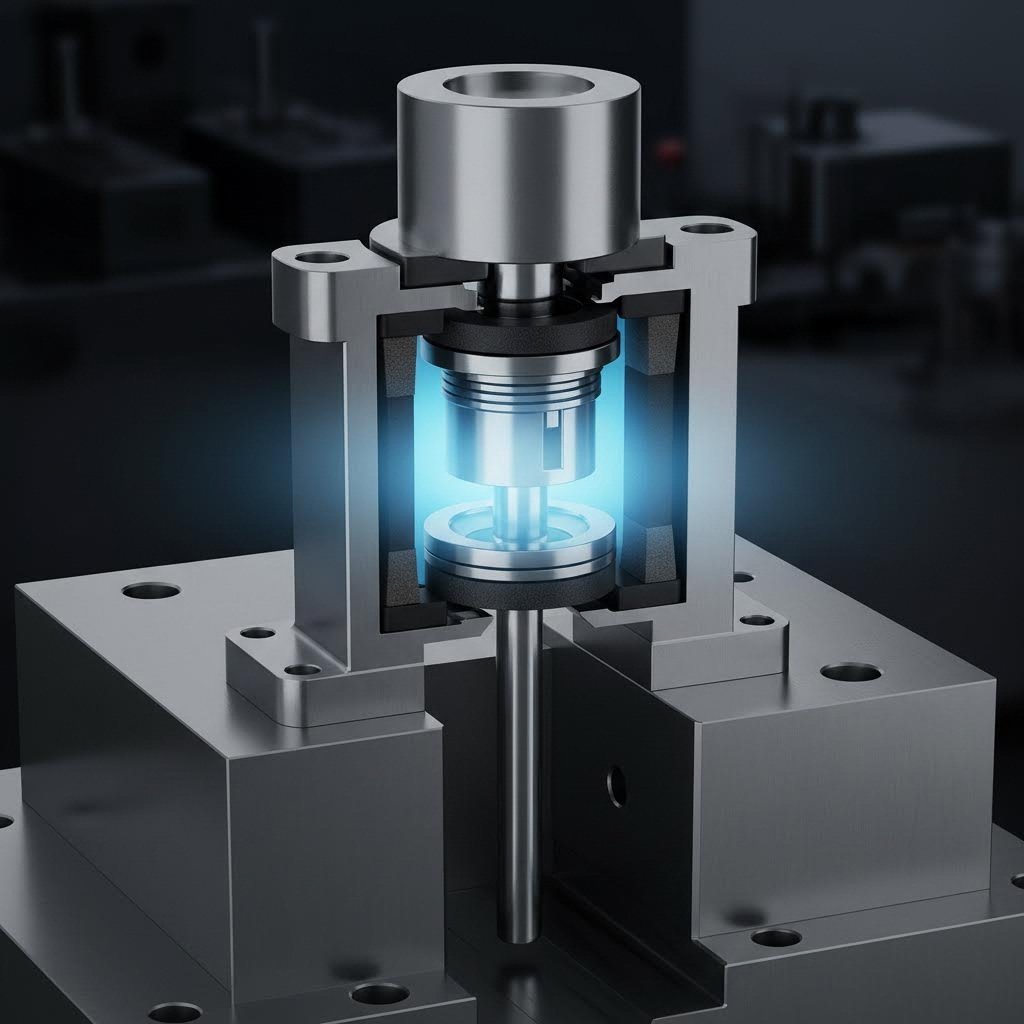

In wezen werkt een stikstofgasspring als een afgesloten systeem dat onder druk staande stikstofgas, een zuigerstang en een gespecialiseerde cilinder bevat. Wanneer de pers sluit, comprimeert de zuiger het gas, waarbij potentiële energie wordt opgeslagen die vrijkomt wanneer de pers opent. Dit mechanisme maakt een veel hogere krachtdichtheid dan mechanische alternatieven mogelijk, wat betekent dat een kleine gasspring dezelfde kracht kan uitoefenen als een veel grotere veerspiraal.

De keuze voor stikstof is niet willekeurig; het is een inert gas , wat essentieel is voor de levensduur van het onderdeel. Zoals vermeld door Special Springs , voorkomt de inerte aard van stikstof oxidatie en corrosie binnen de cilinder, waardoor de interne afdichtingen en smeermiddelen stabiel blijven, zelfs bij de intense warmte die ontstaat tijdens snelle stanscycli. Als zuurstof of samengeperste lucht zou worden gebruikt, zou de combinatie van olie en hitte kunnen leiden tot verbranding of snelle achteruitgang van de afdichtingen.

In een typische stansmatrijzopstelling zijn deze veren geplaatst tussen de matrijzenplaten—vaak in de klem- of afstrijperplaat—om de plaatstaal stevig op zijn plaats te houden voordat de vormpons het materiaal raakt. Deze "drukvoet vasthoudfunctie" is van vitaal belang. Het voorkomt dat het metaal kreukt of scheurt tijdens het trekproces. Omdat stikstofveren aanpasbaar druk , kunnen ingenieurs de klemkracht nauwkeurig afstellen door eenvoudigweg de gasdruk aan te passen, een flexibiliteit die mechanische veren niet bieden.

Kritische vergelijking: Stikstofgasveren versus mechanische veercoils

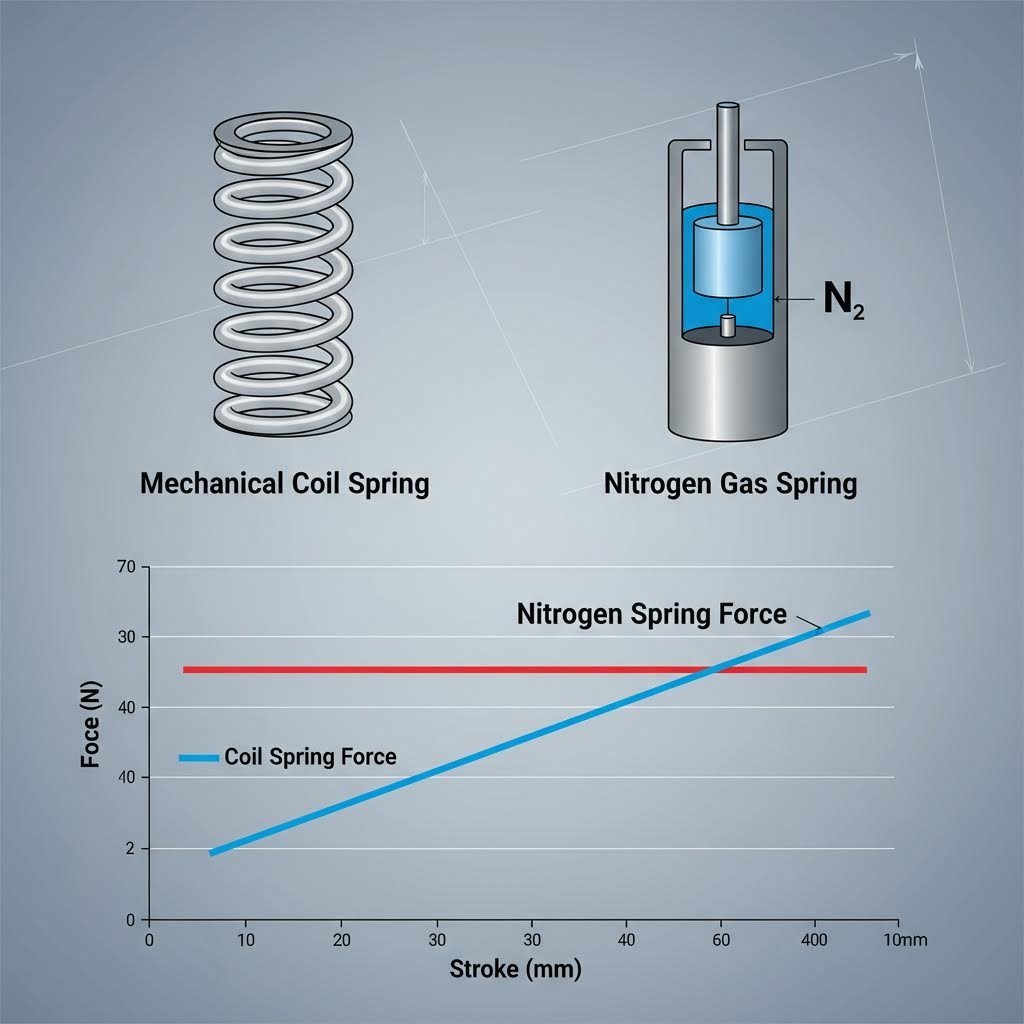

De overgang van mechanische veercoils naar stikstofgasveren wordt vaak gedreven door de behoefte aan hogere precisie en efficiënter ruimtegebruik. Hoewel veercoils goedkoop en eenvoudig zijn, hebben ze een lineaire krachtkromme—ze leveren weinig kracht bij initiële contact (voorbelasting) en piekkracht pas bij volledige compressie. Stikstofveren daarentegen leveren direct na contact bijna direct de maximale kracht.

| Kenmerk | Mechanische veercoils | Stikstof gasveren |

|---|---|---|

| Krachtcurve | Lineair (Lage initiële, hoge finale kracht) | Vlakker (Hoge initiële kracht, consistente stijging) |

| Ruimte-efficiëntie | Laag (Vereist grote pockets/veel veren) | Hoog (Compact, hoge krachtdichtheid) |

| Levensduur | Beperkt (Gevoelig voor vermoeiing/breuk) | Lang (Miljoenen cycli met onderhoud) |

| Aanpassingsvermogen | Geen (Moet veer vervangen) | Hoog (Gasdruk instelbaar) |

| Aanvankelijke kosten | Laag | Matig tot hoog |

Ruimtebeperkingen zijn vaak de doorslaggevende factor. Bij complexe autospuitgietmatrijzen is de "sluithoogte" (de beschikbare ruimte wanneer de matrijs gesloten is) schaars. Een enkele stikstofcilinder kan vaak een groep van 5 tot 10 veerbladen vervangen, waardoor het volume van de matrijs sterk wordt verminderd. Dit maakt meer stations mogelijk in een progressieve matrijs, of gewoon een kleinere, lichtere gereedschap die goedkoper is in handling en opslag.

Bovendien is betrouwbaarheid een belangrijk onderscheidend kenmerk. Veerbladen kunnen onvoorspelbaar breken, waarbij metalen fragmenten in het gereedschap terechtkomen en catastrofale schade veroorzaken. Stikstofveren slijten, indien goed onderhouden, geleidelijk. Moderne ontwerpen van fabrikanten zoals Ready Technology hebben voorzieningen met "afgedichte boring" en zwevende geleidingstengels die bestand zijn tegen zijdelingse belasting, zodat miljoenen slagen mogelijk zijn voordat een revisie nodig is.

Selectiegids: Berekening van kracht- en slagvereisten

Het selecteren van de juiste stikstofgasveer vereist nauwkeurige technische wiskunde. Het doel is om de benodigde vasthoudkracht in evenwicht te brengen met de beschikbare ruimte en perscapaciteit. Een gebruikelijke methode om de benodigde hoeveelheid veren te bepalen, is de totale benodigde kracht te delen door de maximale kracht die beschikbaar is voor een gekozen veerdiameter.

Berekening van de lengte van de slag

Volgens de toepassingsrichtlijnen van Harslepress , moet u nooit een veer kiezen met een slaglengte die precies gelijk is aan de loop van de matras. Een veiligheidsmarge is essentieel om te voorkomen dat de zuiger de bodem uitloopt, wat onmiddellijk tot een storing leidt.

- FORMULE: Minimale slag = rijden + 10% veiligheidsmarge.

- Voorbeeld: Als de afmeting van de matrijzen 50 mm is, gebruikt u geen 50 mm veer. Kies een veer met een slag van ten minste 55 mm (vaak afgerond tot een standaardmodel van 60 mm of 63 mm).

Krachtverdeling

Het is niet voldoende om alleen aan de totale krachtvereiste te voldoen; de kracht moet gelijkmatig worden verdeeld over de drukplaat om kantelen of blokken te voorkomen. Ingenieurs houden zich meestal aan ISO- of VDI-normen (zoals VDI 3003) om compatibiliteit te waarborgen. Bij retrofitting moet u mogelijk kiezen voor een 'compact' of 'super compact' serie als de matrijshoogte beperkt is, hoewel deze vaak een kortere maximale slaglimiet hebben vergeleken met ISO-standaardmodellen.

Installatie, onderhoud en veiligheidsnormen

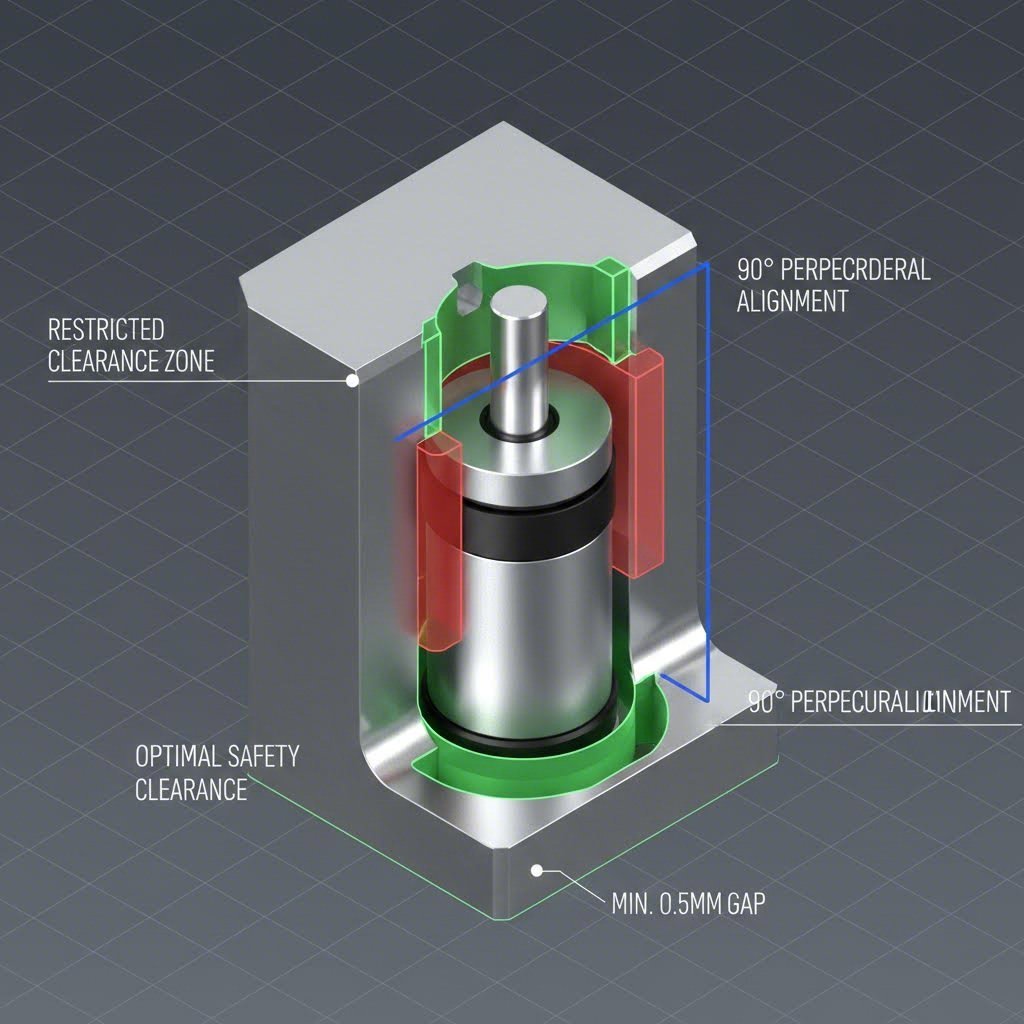

Veiligheid staat voorop bij het werken met hoogdrukcilinders. Een stikstofveer is in wezen een drukvat, en onjuist hanteren kan gevaarlijk zijn. De belangrijkste installatieregel is ervoor zorgen dat de zakdiepte voldoende is om de cilinderbuis te ondersteunen. Over het algemeen moet de zakdiepte ten minste 50% van de lengte van de cilinder bedragen om stabiliteit en loodrechtstand te waarborgen.

Beste praktijken voor installatie

- Loodrechtstand: De veer moet haaks (90 graden) op het contactoppervlak worden gemonteerd. Zelfs een lichte hoek kan zijwaartse belasting veroorzaken, waardoor de afdichtingen te vroeg slijten.

- Vrij ruimte: Houd een speling van 0,5 mm tot 1,0 mm in de uitsparing. Een strakke pasvorm kan ervoor zorgen dat de cilinder vastloopt bij thermische uitzetting tijdens bedrijf.

- Afvloeiing: Als de matrijs zware smeermiddelen gebruikt, zorg er dan voor dat de uitsparingen afvoerkanaaltjes hebben. Hydrostatische druk van ingesloten vloeistoffen kan de cilinder verpletteren.

Demontage houdt het grootste risico in. Nooit probeer nooit een gasveer te openen zonder eerst volledig de stikstofgas te ontluchten. De meeste fabrikanten voorzien een speciale ontspanningsklep of schroef. Zoals Harslepress adviseert: gebruik een inbussleutel om de klepkern langzaam in te drukken (met de punt van de klep van u weg gericht) totdat alle sissend geluid is gestopt, voordat u retainer ringen verwijdert.

Toonaangevende fabrikanten & uitwisselbaarheid

De markt wordt bediend door verschillende gevestigde fabrikanten, waaronder DADCO , Hyson , Kaller , en Special Springs . Veel van deze merken houden zich aan de ISO 11901-norm, waardoor een zekere mate van uitwisselbaarheid mogelijk is. Zo kan een DADCO ISO-serie-veer vaak worden vervangen door een gelijkwaardig model van Kaller of Hyson zonder dat de matrijshouder hoeft te worden aangepast, wat het onderhoud vereenvoudigt voor wereldwijde stansprogramma's.

Hoewel de externe afmetingen identiek kunnen zijn, verschillen interne technologieën zoals afdichtsystemen en zuigersturing. De UltraPak patronen van DADCO en de Design-Tite systemen van Ready Technology zijn eigen ontwikkelingen die bedoeld zijn om de levensduur te verlengen in vuile stansomgevingen. Inkoopafdelingen dienen de initiële kosten af te wegen tegen de "kosten per slag"—een goedkopere veer die elke 500.000 cycli uitvalt, is veel duurder dan een premiumveer die 2 miljoen cycli meegaat, als u rekening houdt met de stilstandtijd.

Zodra de gereedschappen en componenten zijn vastgesteld, verschuift de focus naar productie. Voor fabrikanten die schalen van prototyping naar massaproductie, is het cruciaal om samen te werken met een ervaren stanspartner om deze technologieën effectief te benutten. Versnel uw automobielproductie met de uitgebreide stansoplossingen van Shaoyi Metal Technology , die gebruikmaken van geavanceerde gereedschapsnormen om precisiecomponenten zoals stuurbekkens en subframes te leveren. Hun expertise overbrugt de kloof tussen componentselectie en hoogvolume productie gecertificeerd volgens IATF 16949.

Conclusie

Stikstofveren hebben de metaalponsindustrie ger evolutioneerd door kracht te ontkoppelen van volume. Ze stellen ingenieurs in staat om compacte, hoogwaardige matrijzen te ontwerpen die betere onderdelen produceren met minder afval. Door de basisprincipes van krachtdichtheid te begrijpen, strikte veiligheidsprotocollen voor installatie na te leven en gerenommeerde, ISO-compatibele merken te kiezen, kunnen fabrikanten stilstand aanzienlijk verminderen en de levensduur van hun gereedschappen verlengen.

De initiële investering in stikstoftechnologie loont zich via consistente onderdeelkwaliteit en minder onderhoud. Of u nu een oude mechanische matrijs moderniseert of een nieuwe progressieve mal ontwerpt, de stikstofgasveer is een onmisbaar hulpmiddel in moderne productie.

Veelgestelde Vragen

1. Kan ik veercoils rechtstreeks vervangen door stikstofgasveren?

Ja, maar dat vereist berekening. U kunt ze niet zomaar één-op-één verwisselen op basis van grootte alleen. U moet de totale kracht die wordt geleverd door de veerkrachten berekenen en stikstofveren kiezen die overeenkomen met die kracht. Vaak zijn er minder stikstofveren nodig om het werk van meerdere veerkrachten te doen, wat mogelijk aanpassing van de drukplaat van de matrijs vereist om de kracht gelijkmatig te verdelen.

2. Hoe vaak moeten stikstofgasveren opnieuw worden gevuld?

In een goed onderhouden matrijs kunnen stikstofveren miljoenen cycli meegaan zonder dat ze opnieuw hoeven te worden gevuld. Een kleine drukverlies (ongeveer 10% per jaar) is echter normaal. Het wordt aanbevolen om de druk te controleren tijdens periodieke onderhoudsbeurten van de matrijs, meestal elke 6 tot 12 maanden, afhankelijk van het gebruiksvolume.

3. Wat is het verschil tussen zelfstandige en gekoppelde systemen?

Een zelfstandige veer werkt onafhankelijk met een eigen interne gasvulling. Een gekoppeld systeem verbindt meerdere veren via slangen met een bedieningspaneel en een externe tank. Gekoppelde systemen stellen u in staat om van buiten de pers afkomstig de druk van alle veren tegelijkertijd te monitoren en aan te passen, wat ideaal is voor grote automobielmatrijzen die regelmatig drukaanpassingen vereisen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —