Stansen van veiligheidsgordelgespen: Precisie in fabricage en veiligheidsnormen. Progressieve stanslijn zet staalcoils om in onderdelen voor veiligheidsgordelgespen

TL;DR

Stansen van autogordelgespen is een precisieproductieproces waarbij hoogwaardig koolstofstaal wordt omgezet in levensreddende veiligheidscomponenten met behulp van progressieve matrijstechnologie. Deze methode garandeert strikte naleving van veiligheidsnormen zoals FMVSS 209 , en levert onderdelen met hoge treksterkte en nul-defect toleranties.

Voor automobielingenieurs en inkoopverantwoordelijken zijn de cruciale succesfactoren het selecteren van de juiste materiaalkwaliteiten (meestal koolstofstaal voor de constructie en tin-fosforbrons voor vergrendelingsmechanismen) en het gebruik van persen met klasse 1-JIS-precisie . Deze gids behandelt de volledige productieworkflow, van materiaalkeuze en het gebruik van 400-ton persen tot kwaliteitscontrole en leveranciersselectie.

Kritieke materiaalkeuze voor veiligheid

De basis van elke conform veiligheidsgordelgesp is het grondmateriaal. In tegenstelling tot cosmetische auto-onderdelen moeten gesponderdelen extreme dynamische belastingen kunnen weerstaan zonder vervorming. De industrienorm is voornamelijk gebaseerd op Hoogsterkte koolstalen voor de hoofdbehuizing en sluitplaten. Dit materiaal wordt gekozen vanwege zijn uitstekende vloeisterkte en vermogen om de structurele integriteit te behouden onder plotselinge, hoog-impact krachten bij een botsing (vaak meer dan 2.000 kgf).

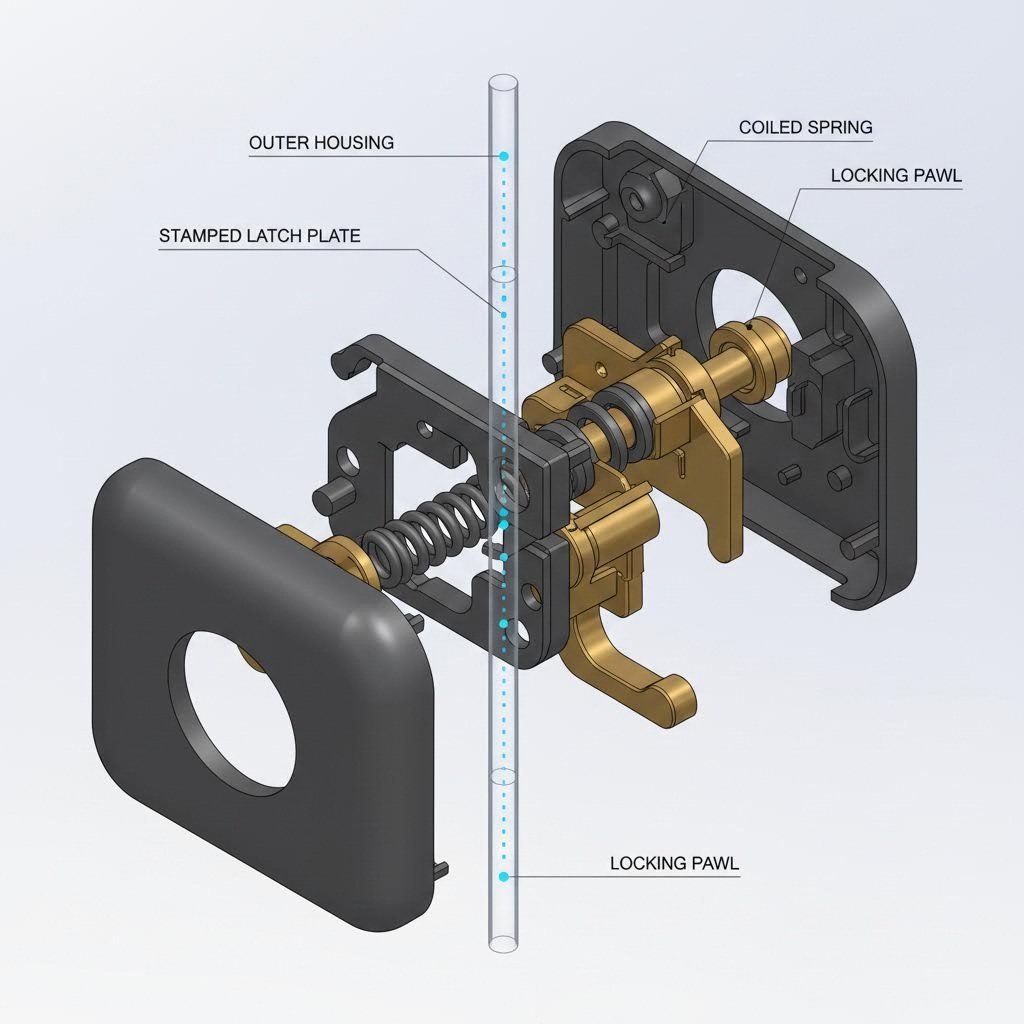

Voor de interne vergrendelingsmechanismen en veren gebruiken fabrikanten vaak Tin-Fosfor-brons of gespecialiseerde gelegeerde staalsoorten. Deze materialen worden gekozen vanwege hun uitstekende vermoeiingsweerstand en antimagnetische eigenschappen, zodat het slot blijft functioneren na duizenden inbouwcycli. In sommige moderne ontwerpen moet de interne sluitplaat ook compatibel zijn met elektromagnetische sensoren (zoals in geavanceerde actieve veiligheidssystemen), wat nauwkeurige specificaties voor magnetische doorlaatbaarheid vereist.

Oppervlaktebehandeling is eveneens van vitaal belang. Rauw gestanst staal is zeer gevoelig voor corrosie, wat het mechanisme kan blokkeren. Om dit te voorkomen, worden componenten onderworpen aan strenge anodisatie of zink-nikkel plating . Dit voldoet niet alleen aan de vereisten van de zoutneveltest (meestal 72 tot 96 uur zonder roest), maar garandeert ook een soepele mechanische werking van de ontgrendelknop en de sluiting.

Het progressieve stansproces

De productie van veiligheidsgordelgespen in hoge volumes wordt bijna uitsluitend uitgevoerd met behulp van progressieve stempelmatrijs . Dit proces maakt snelle, continue productie van complexe geometrieën uit één metalen coil mogelijk. De werkwijze maakt doorgaans gebruik van persen met een hoge tonnage, vaak tussen 400 en 600 ton , die in staat zijn de enorme kracht te genereren die nodig is om dikwandig staal met micronnauwkeurigheid te snijden en vormen.

- Voeding: Een servovoeder ontpolt de staalcoil in de pers met precisietiming, wat minimale materiaalverspilling waarborgt.

- Ponsen en buigen: De matrijs voert tegelijkertijd meerdere bewerkingen uit op verschillende stations. Naarmate de strip voorwaarts beweegt, pons de pers gaten voor het sluitmechanisme en buigt het staal in de vereiste U-vorm voor de behuizing van de gespassemblage.

- Vormen en coining: Kritieke onderdelen, zoals de vergrendelingsrichel, worden gebeitst (samengeperst) om het oppervlak te verharden en een soepele invoering van de tong te waarborgen.

Moderne stanslijnen integreren Class 1-JIS (Japanese Industrial Standards) precisie, zodat elke slag toleranties zo strak als ±0,02 mm handhaaft. Dit niveau van nauwkeurigheid is onontbeerlijk; een afwijking van slechts een fractie van een millimeter kan ervoor zorgen dat de gesp vastloopt of onjuist vergrendelt, met een catastrofale fout tijdens een ongeval tot gevolg.

Kwaliteitscontrole en gebrekspreventie

Bij de productie van veiligheidskritieke onderdelen is "nul gebreken" een vereiste, geen doel. De hardnekkigste uitdaging bij het stansen van autogordelgespen is het beheersen van afbrekingen —kleine, scherpe metalen randjes die achterblijven na het snijproces. Als een braam loskomt binnen het mechanisme, kan dit de ontgrendelknop blokkeren of voorkomen dat de vergrendeling volledig in werking treedt. Fabrikanten maken gebruik van geautomatiseerde entgravingssystemen en rollafwerking om ervoor te zorgen dat alle randen glad en afgerond zijn.

Strenge testprotocollen valideren de fysische eigenschappen van de gestanste onderdelen. Trekbaresterkte Testen trekt de gebogen constructie tot uitval om te garanderen dat deze voldoet aan of de minimale belastingsvereisten overtreft (meestal ongeveer 5.000 lbs of 22 kN voor veiligheidsgordels voor volwassenen). Daarnaast cyclus Testen simuleert jarenlang gebruik door de gesp tienduizenden keren in en uit te schuiven om te verifiëren dat de veer van de sluiting en de vergrendelplaat geen last hebben van metaalmoeheid.

Geavanceerde fabrikanten maken ook gebruik van insert Molding waarbij het gestanste metalen skelet in een spuitgietmatrijs wordt geplaatst. Dit proces omsluit het metaal in een duurzame behuizing van ABS of nylon. De kwaliteitscontrole richt zich hier op het waarborgen dat de hoge temperaturen bij het spuitgieten het gestanste metalen veermateriaal niet onthecht of verzwakt.

Regelgevende normen en conformiteit

Geen enkel autogordelonderdeel mag op de markt worden gebracht zonder strikte naleving van regelgeving. In de Verenigde Staten is de geldende norm FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), die eisen stelt aan veiligheidsgordelsets. Deze norm bepaalt de ontgrendelkracht (meestal minder dan 45 lbs) en de sterkte van de constructie onder belasting. Fabrikanten moeten gedetailleerde documentatie en traceerbaarheid bijhouden voor elke partij gebruikt staal.

Wereldwijd stellen normen zoals ISO 6683 (voor grondverzetmachines) en ECE R16 (Europa) vergelijkbare maar afwijkende eisen. ISO-normen voor zware machines vereisen bijvoorbeeld vaak andere sluitgeometrieën om rekening te houden met het dragen van werkhandschoenen of vuile omgevingen. Een deskundige stanspartner moet bekend zijn met deze regionale verschillen en in staat zijn materialencertificaten (Mill Test Reports) te leveren die het staal terugvoeren naar de gieterij.

| Standaard | Regio | Sleutelvereiste |

|---|---|---|

| FMVSS 209 | VS | Ontgrendelkracht < 45 lbs; trekbelasting van 5.000 lbs. |

| ECE R16 | Europa | Dynamische crashproeven; duurzaamheid van opwindmechanisme. |

| ISO 6683 | Wereldwijd | Specifieke eisen voor grondverzet- en landbouwmachines. |

Inkoopgids: Een fabrikant kiezen

Het selecteren van een leverancier voor geperste autogordelcomponenten vereist zorgvuldigheid die verder gaat dan alleen prijsvergelijking. Kopers moeten controleren of de fabrikant beschikt over IATF 16949-certificering , de wereldwijde technische specificatie voor kwaliteitsmanagementsystemen in de auto-industrie. Deze certificering garandeert dat de leverancier adequaat risicomanagement en defectpreventieprocessen heeft opgezet.

Zoek naar fabrikanten met eigen gereedschapsmakerscapaciteit. Een leverancier die zijn eigen progressieve stempels ontwerpt en onderhoudt, kan sneller reageren op ontwerpveranderingen en kwaliteitsproblemen direct oplossen. Vraag specifiek naar hun perscapaciteit; fabrikanten die beperkt zijn tot kleinere persen (onder 200 ton) kunnen moeite hebben met het dikker gegoten staal dat nodig is voor zware gespen.

Voor autofabrikanten die op zoek zijn naar een partner die in staat is om de brug te slaan van snel prototypen naar massaproductie, Shaoyi Metal Technology biedt uitgebreide stansoplossingen. Met perscapaciteiten tot 600 ton en IATF 16949-certificering, zijn zij gespecialiseerd in het leveren van hoogwaardige precisie-onderdelen voor de auto-industrie — van complexe ophangarmen tot veiligheidskritieke delen voor autogordels — en schalen naadloos vanaf een eerste prototypeproductie van 50 stuks tot miljoenen eenheden.

Conclusie

Het proces van stansen van autogordelgespen is een vakgebied dat wordt gekenmerkt door onverzettelijke precisie en veiligheid. Van de selectie van gecertificeerd koolstofstaal tot de laatste progressieve matrijslagen op een 400-ton pers, elke stap is zorgvuldig berekend om storingen te voorkomen. Voor autofabrikanten en Tier-1-leveranciers moet de prioriteit altijd liggen bij het inkopen bij gecertificeerde fabrikanten die begrijpen dat een autogordelhaak niet zomaar een gestanst onderdeel is — het is de primaire levenslijn tussen passagier en overleving.

Veelgestelde Vragen

1. Wat is het verschil tussen gestanste en spuitgietautogordelhaken?

Geponste gespen worden gevormd uit plaatmetaal (meestal staal) met behulp van een pers, waardoor onderdelen ontstaan met een hoge treksterkte en elasticiteit. Spuitgietgespen worden gemaakt door gesmolten metaal (vaak zink of aluminium) onder druk in een matrijs te persen. Geponst staal wordt over het algemeen verkozen voor de belangrijkste belastbare componenten vanwege de superieure structurele integriteit onder trekbelasting, terwijl spuitgieten vaak wordt gebruikt voor complexe decoratieve behuizingen of niet-dragende interne schuifelementen.

2. Hoe worden geponste autogordelonderdelen getest op corrosieweerstand?

Geponste onderdelen ondergaan een zoutneveltest (ASTM B117) om de duurzaamheid van hun plating of coating te beoordelen. De onderdelen worden gedurende een bepaalde periode (bijvoorbeeld 96 uur) blootgesteld aan een zilte nevel en geïnspecteerd op het ontstaan van roest. Dit zorgt ervoor dat het vergrendelingsmechanisme niet vastloopt door roest, zelfs in vochtige of kustnabije omgevingen.

3. Kan progressief stansen de complexe vorm van een gesp verwerken?

Ja, progressief stansen is ideaal voor complexe vormen. De matrijs bevat meerdere stations waar de metalen strip achtereenvolgens wordt gestanst, gebogen, gekeurd en gevormd. Tegen het laatste station is de platte strip omgezet in een complex, driedimensionaal onderdeel dat klaar is voor assemblage of inlegmolding.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —