Stansmal versus trekmal: essentiële procesverschillen

TL;DR

Dieptrekken en metaalponsen zijn vormgevingsprocessen die stempels gebruiken, maar ze vervullen fundamenteel verschillende doeleinden. Metaalponsen knipt voornamelijk, stanst, buigt en vormt platte metalen platen om tot uiteenlopende vormen. Daarentegen is dieptrekken een gespecialiseerd proces dat een metalen grondplaat uitrekt of 'trekt' in een matrijsholte om diepe, naadloze holle onderdelen te maken zoals blikjes of spoelbakken, waarmee vormen worden gerealiseerd die met standaard ponsen niet mogelijk zijn.

Inzicht in de basisprincipes: Definiëren van ponsen en trekken

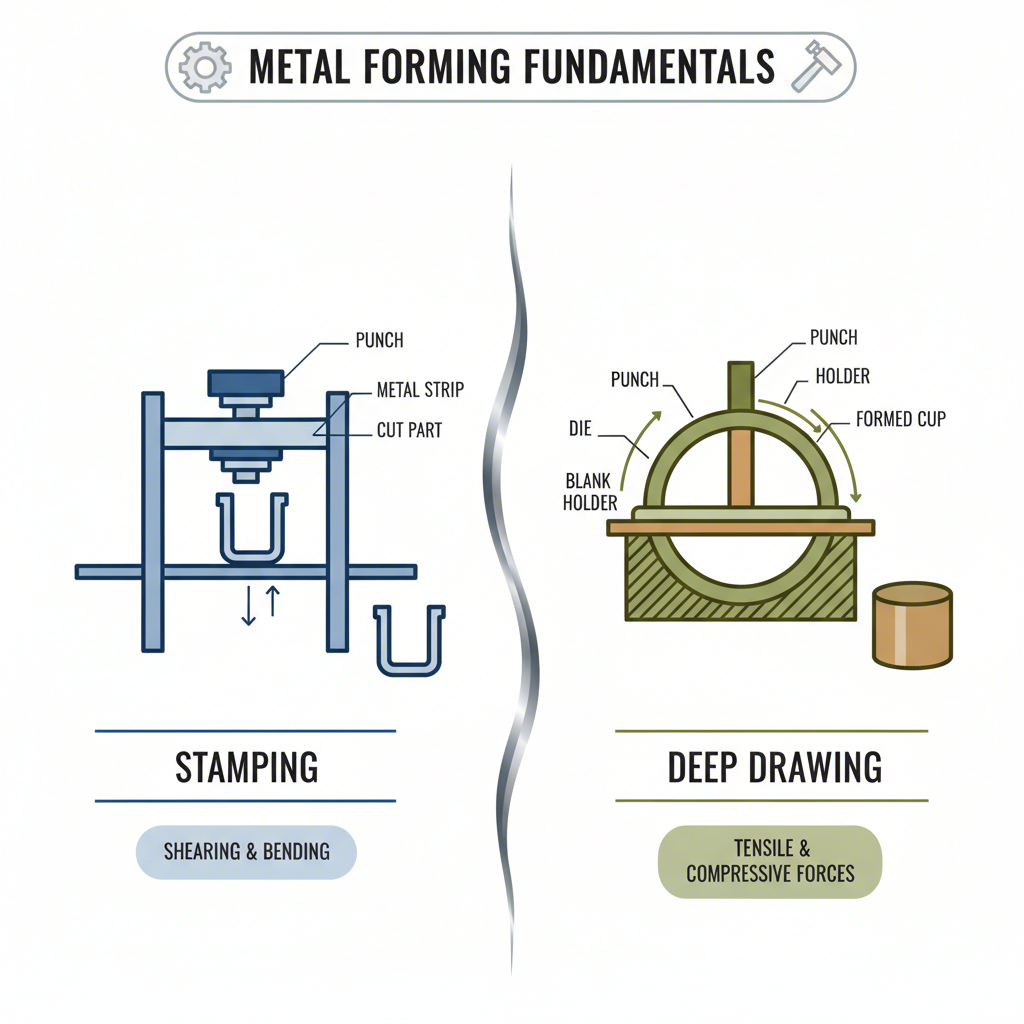

In de metaalindustrie zijn matrijzen gespecialiseerde gereedschappen die worden gebruikt om materiaal te snijden of vorm te geven met behulp van een pers. Hoewel zowel ponsen als dieptrekken afhankelijk zijn van matrijzen, zijn de mechanica waarmee ze metaal vormgeven duidelijk verschillend. Het begrijpen van deze basisprocessen is cruciaal voor het kiezen van de juiste productiemethode voor een specifiek onderdeel.

Metaalponsen is een brede categorie van koudvormprocessen die verschillende bewerkingen omvat, zoals ponsen, muntvorming, afknippen en buigen. Een ponsmachine met een specifieke mal slaat op een plat stuk metaal, vaak afkomstig uit een rol, om het te snijden of in een vooraf bepaalde vorm te brengen. Deze methode is uitzonderlijk snel en efficiënt voor de productie van een groot aantal identieke onderdelen, zoals autobeugels, elektrische contacten en munten. De focus ligt op het wijzigen van de vorm van het metaal in één vlak of met eenvoudige bochten, in plaats van het creëren van aanzienlijke diepte.

Dieptrekken daarentegen is een complexer proces dat gericht is op het creëren van diepte. Het zet een plat metalen blank om in een driedimensionaal, holle vaat zonder naden. Een stans duwt de plaat door een matrijs, waardoor het materiaal vloeit en uitrekt tot de nieuwe vorm. Om kreuken te voorkomen en de beweging van het materiaal te beheersen, oefent een blankhouder druk uit op de randen van de plaat. Deze gecontroleerde metaalvloei is het belangrijkste onderscheid met ponsen. Zoals vermeld in een artikel uit De fabrikant , betreft trekken de naar binnen gerichte beweging van de rand van het blank, terwijl eenvoudig uitrekken dit niet doet. Deze techniek is essentieel voor de productie van onderdelen zoals keukenputten, kookgerei en oliepanden voor auto's.

Twee-op-twee-vergelijking: Belangrijkste verschillen tussen ponsen en trekken

Hoewel beide processen metaal vormen met behulp van matrijzen, zijn de verschillen in mechanica, toepassing en resultaat aanzienlijk. De keuze tussen een stansmatrijs en een trekmal heeft direct invloed op de geometrie, sterkte en precisie van het eindproduct. Een rechtstreekse vergelijking benadrukt de unieke kenmerken van elk proces.

Het meest fundamentele verschil ligt in de manier waarop het metaal wordt vervormd. Stansen houdt vaak scheren (knippen) of eenvoudig buigen in, waarbij het materiaal onderworpen is aan plaatselijke spanning. Dieptrekken daarentegen is een proces van trek- en drukspanning, waarbij het materiaal wordt gedwongen te vloeien en uit te rekken naar een nieuwe vorm. Deze uitgebreide vervorming leidt vaak tot koudverharding, waardoor het eindproduct sterker en duurzamer kan zijn dan een standaard gestanst onderdeel. Deze verhoogde duurzaamheid is een belangrijk voordeel voor onderdelen die onder spanning zullen staan.

| Factor | Metal Stamping | Diep trekken |

|---|---|---|

| Metaalvervorming | Voornamelijk knippen, buigen en vormen in een vlak. Het materiaal wordt afgeschuurd of verplaatst. | Het materiaal wordt uitgerekt en stroomt onder spanning in een matrijzenholte, waardoor diepte ontstaat. |

| De vorm van het eindproduct | Verschillende vormen, vaak vlak of met eenvoudige buigingen (bijv. beugels, clips, panelen). | Diepe, naadloze, holle en vaak cilindrische of doosvormige onderdelen (bijv. blikjes, potten, gootstenen). |

| Precision & Finish | Productie van onderdelen met hoge precisie en nauwkeurigheid; afwerking kan per proces variëren (bijv. snijden, buigen). | Hoge dimensie nauwkeurigheid met een gladde, uniforme oppervlakte afwerking. |

| Duurzaamheid van onderdelen | Standaard duurzaamheid op basis van de eigenschappen van het basismateriaal. | Hoger duurzaamheid als gevolg van hardheid door werk dat optreedt wanneer het materiaal wordt uitgerekt en gestrest. |

| Gereedschappen en kosten | Over het algemeen lagere initiële gereedschapskosten, zeer kosteneffectief voor productie in grote oplagen van eenvoudige onderdelen. | Hogere gereedschaps- en instelkosten, waardoor het beter geschikt is voor grote oplagen van complexe onderdelen. |

Dit verschil in materiaalvervorming beïnvloedt ook de precisie en afwerking van het uiteindelijke onderdeel. Dieptrekken levert doorgaans onderdelen op met een hogere dimensionele nauwkeurigheid en een gladdere afwerking, omdat het materiaal onder gecontroleerde druk strak tegen het matrijsoppervlak wordt geperst. In tegenstelling daartoe kunnen gestanste onderdelen ruwere snijkanten hebben en minder precies zijn. Bovendien is het vermogen van dieptrekken om een relatief gelijkmatige wanddikte te behouden, een groot voordeel voor toepassingen die een constante sterkte en integriteit vereisen, zoals onder druk staande containers.

Het juiste proces kiezen: toepassingen en overwegingen

De keuze tussen metaalstempelwerk en diepdrukwerk hangt geheel af van de specifieke eisen van het onderdeel, met inbegrip van de geometrie, het materiaal, het productievolume en het budget. Elk proces biedt verschillende voordelen die zijn afgestemd op verschillende productiescenario's.

Wanneer u metalen stempels kiest

Metalen stampen is de ideale keuze voor de productie van relatief eenvoudige, platte of ondiepe onderdelen in grote hoeveelheden. De belangrijkste voordelen zijn snelheid en kosteneffectiviteit. Het proces is zeer geautomatiseerd en kan duizenden onderdelen per uur produceren, waardoor het perfect is voor industrieën die grote hoeveelheden componenten tegen lage kosten per eenheid vereisen.

- Voordelen: Hoge productiesnelheid, lagere aanvankelijke gereedschapskosten voor eenvoudige ontwerpen en veelzijdigheid in verschillende operaties zoals blanken, buigen en maken.

- Nadelen: Beperkt vermogen om diepe of complexe vormen te creëren, mogelijk meer materiaalverspilling en een ruwe afwerking in vergelijking met diepe tekening.

- Typische toepassingen: Autobrekers en -panelen, elektronische connectoren, wasmachines en industriële apparatuur.

Voor industrieën als de auto-industrie, waar precisie en efficiëntie van het allergrootste belang zijn, zijn gespecialiseerde leveranciers essentieel. Bijvoorbeeld, Shaoyi (Ningbo) Metal Technology Co., Ltd. de Commissie heeft in haar advies van 15 juni 2014 de Commissie verzocht de volgende maatregelen te nemen:

Wanneer u een diepgaande tekening kiest

Diep tekenen is de superieure methode wanneer het ontwerp van het onderdeel aanzienlijke diepte, een naadloze constructie en hoge sterkte vereist. Het is vooral geschikt voor het maken van cilindrische of doosvormige artikelen waar naden een foutpunt zouden zijn of esthetisch ongewenste zijn.

- Voordelen: Vermogen om sterke, naadloze onderdelen met complexe geometrieën te produceren, uitstekend voor holle vormen en verbeterde duurzaamheid door harding.

- Nadelen: Hoger aanvangs- en installatiekosten, langzamere cyclustijden dan bij het stempelen en beperkte toepassingen van geschikte materialen (ductiele metalen worden de voorkeur gegeven).

- Typische toepassingen: Kookgerei (potten en pannen), keukenwasbakken, oliekranen voor auto's, brandblussers en aërosolblikken.

Het proces aan het onderdeel aanpassen

Uiteindelijk is de keuze tussen een stempel- en een tekentafel afhankelijk van de ontwerpintentie van het eindonderdeel. Het stempelen is uitstekend in het snel en economisch produceren van een breed scala aan onderdelen door platte plaat te snijden en te vormen. De kracht ervan ligt in de snelheid en veelzijdigheid van de onderdelen zonder aanzienlijke diepte. Diep tekenen daarentegen is de gespecialiseerde oplossing om hetzelfde platte vel te transformeren in een diep, naadloos, driedimensionaal object door middel van gecontroleerde materiaalstroom. Hoewel het complexer en duurder is, heeft het geometrieën en structurele integriteit die stampen niet kan. De juiste keuze is altijd die welke het productieproces in overeenstemming brengt met de vereiste vorm, functie en prestaties van het onderdeel.

Veelgestelde Vragen

1. de Wat is het verschil tussen matrijzen en matrijzen?

Ponsen en spuitgieten zijn fundamenteel verschillende productieprocessen. Ponsen is een koudvervaardigingsproces dat gebruikmaakt van een pers en een matrijs om plaatmetaal te vormen of te snijden. Spuitgieten daarentegen is een proces waarbij gesmolten metaal (zoals aluminium of zink) onder hoge druk in een malholte wordt geperst. Bij ponsen wordt gewerkt met vast plaatmetaal, terwijl spuitgieten begint met vloeibaar metaal.

2. Wat is het verschil tussen stansen en ponsen?

Stansen is een specifieke vorm van ponsen. Terwijl 'ponsen' een breed begrip is dat buigen, vormen en muntvorming omvat, verwijst 'stansen' specifiek naar het proces waarbij met behulp van een matrijs materiaal wordt doorgesneden of geknipt in een bepaalde vorm. In wezen is stansen de afknip- of prikoperatie binnen de bredere familie van metalen ponsprocessen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —