Het berekenen van persgoottonnage: de essentiële formule

TL;DR

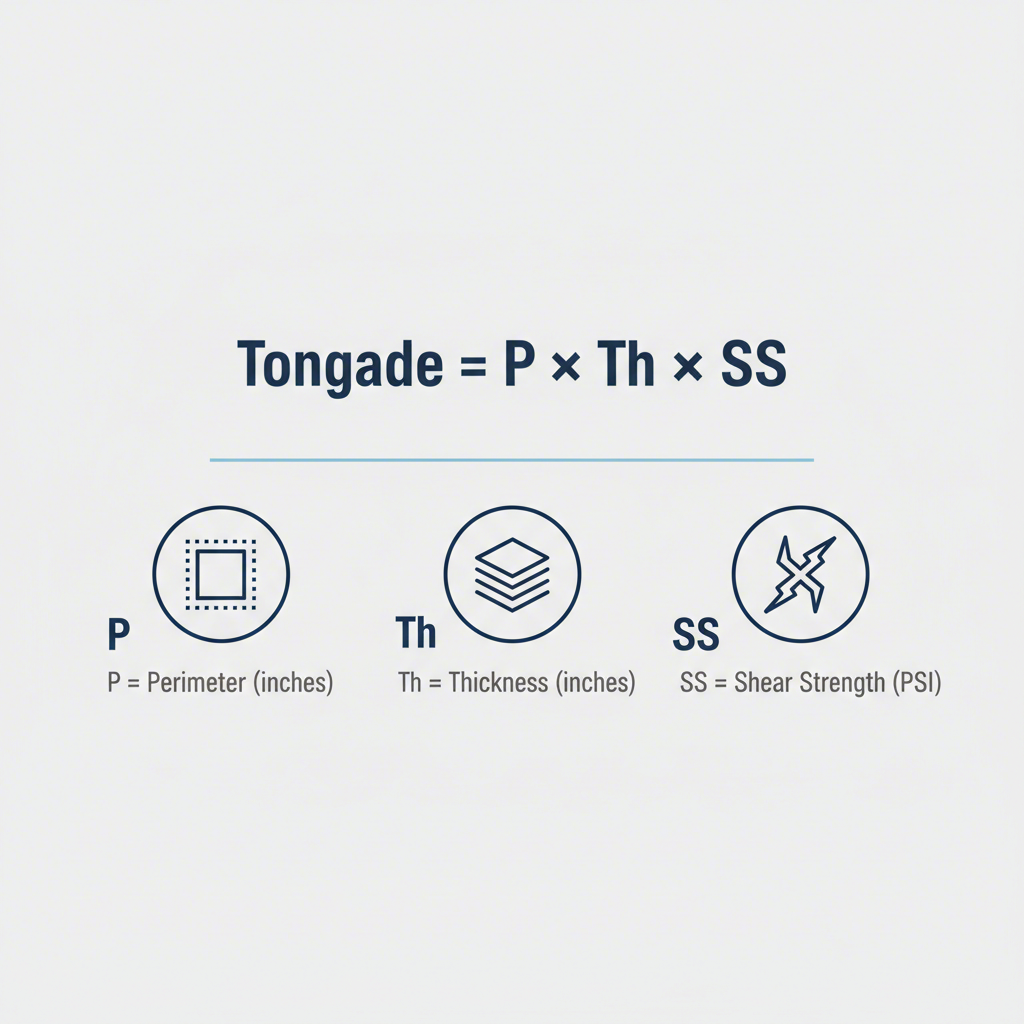

Het berekenen van de vereiste stansdruk is essentieel voor de juiste keuze van de pers en het waarborgen van een succesvol productieproces. De basisformule luidt: Drukkracht = Omtrek van snede (in) × Materiaaldikte (in) × Schuifsterkte van materiaal (ton/in²) de nauwkeurigheid van deze berekening hangt af van het gebruik van de exacte schuifsterkte van uw specifieke materiaal, aangezien deze waarde sterk verschilt tussen metalen zoals zacht staal, aluminium en geavanceerde hoogwaardige staalsoorten.

De basisformule voor stansdruk

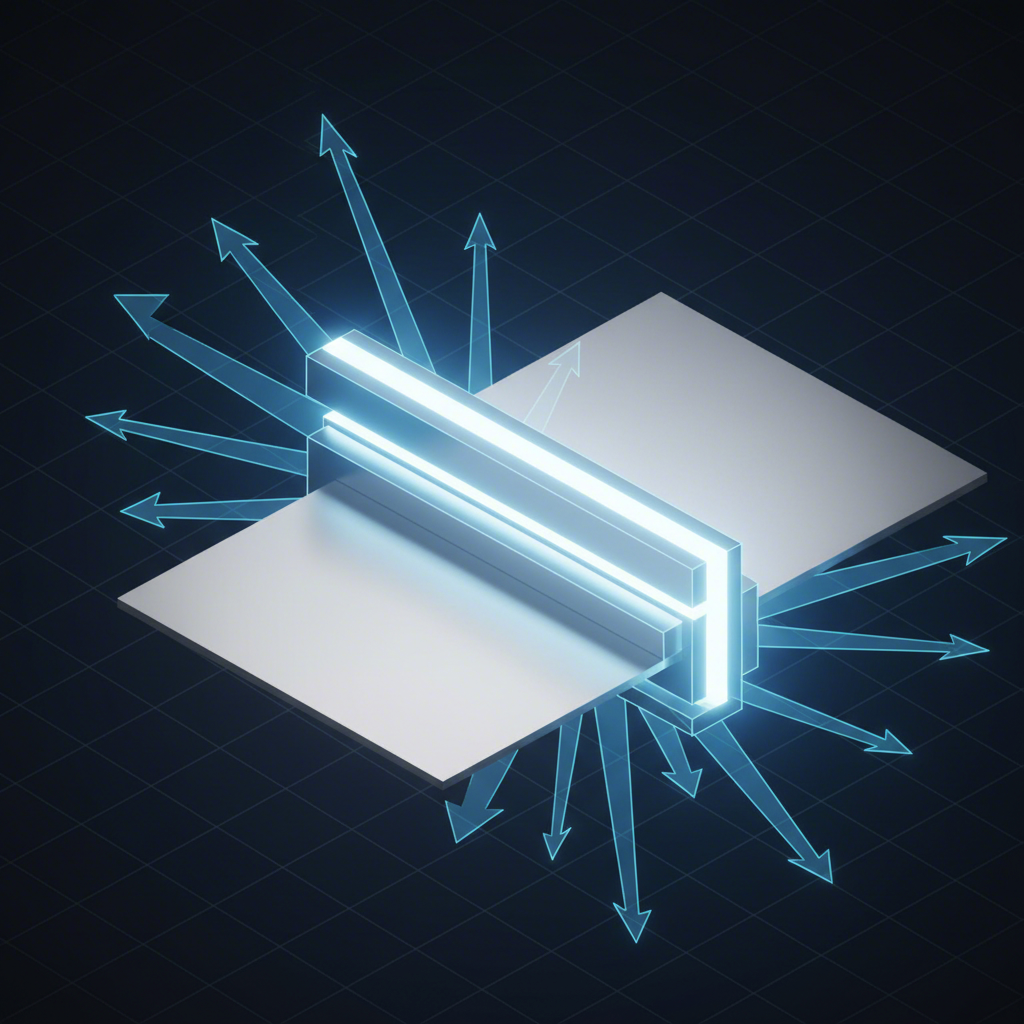

In elke stansoperatie ligt een cruciale berekening ten grondslag aan de benodigde kracht om een onderdeel te knippen of vormgeven. Deze kracht, uitgedrukt in ton, bepaalt de grootte en capaciteit van de benodigde pers. Het gebruik van een te kleine pers kan leiden tot machineschade en productiestoringen, terwijl een te grote pers inefficiënt en kostbaar is. De meest erkende formule voor het berekenen van de drukkracht bij afknip- en prikwerkzaamheden is eenvoudig maar krachtig.

De primaire formule wordt als volgt uitgedrukt:

Force (Tons) = P × Th × SS

Elke variabele in deze vergelijking vertegenwoordigt een kritisch aspect van de operatie:

- P (omtrek): Dit is de totale lengte van de gesneden stuk, gemeten in centimeter. Voor een eenvoudig rond gat is dit de omtrek (π × diameter). Voor een vierkant of rechthoek is het de som van alle zijden.

- Th (dikte): Dit is de afmeting of dikte van het te stempelen plaat, gemeten in centimeter.

- SS (scherpsterkte): Dit is een intrinsieke eigenschap van het materiaal die de weerstand tegen scheer bepaalt, uitgedrukt in ton per vierkante inch. Dit is de meest cruciale variabele voor nauwkeurigheid.

Om bijvoorbeeld de hoeveelheid te berekenen die nodig is om een gat van 2 inch in een 0,10 inch dik vel van zacht staal, dat een scheersterkte heeft van ongeveer 25 ton/in2, te perforeren, zou de berekening zijn: Tonnage = (2 in × 3,1416) × 0,10 in × 25 ton/in2 = 15,7 ton Het is gebruikelijk om een veiligheid factor van 15-20% toe te voegen aan variabelen zoals slijtage van gereedschap.

Volg deze stappen om deze formule op uw eigen project toe te passen:

- Bepaal de omtrek (P): Bereken de totale lengte van alle sneden die in één persslag worden gemaakt.

- Meet de materiaaldikte (Th): Gebruik schuifmaten om een exacte meting te verkrijgen van de dikte van uw materiaal in inches.

- Bepaal de schuifsterkte van het materiaal (SS): Zoek de schuifsterkte van uw specifieke materiaal in ton per vierkante inch. Dit staat vaak in materiaalgegevensbladen of technische handboeken.

- Bereken de tonnage: Vermenigvuldig de drie waarden met elkaar om de benodigde kracht in ton te vinden.

- Voeg een veiligheidsfactor toe: Verhoog uw berekende tonnage met 15-20% om ervoor te zorgen dat uw pers voldoende capaciteit heeft.

Diepgaande analyse van sleutelvariabelen: Materiaaleigenschappen en onderdeelgeometrie

De nauwkeurigheid van uw tonnageberekening is slechts zo goed als de gebruikte gegevens. Hoewel omtrek en dikte eenvoudige metingen zijn, is de schuifsterkte van het materiaal een genuanceerde variabele die een groot effect heeft op het resultaat. Het verkeerd begrijpen van deze eigenschap is een veelvoorkomende foutbron, vooral bij moderne legeringen.

Schuifsterkte is geen universele constante; deze varieert sterk per materiaal. Zachte aluminium vereist bijvoorbeeld aanzienlijk minder kracht om te scheren dan gehard roestvrij staal. Geavanceerde hoogwaardige staalsoorten (AHSS), die in toenemende mate worden gebruikt in de automobielindustrie vanwege hun sterkt-gewichtverhouding, hebben schuifsterktes die meerdere keren hoger kunnen zijn dan die van traditioneel zacht staal. Zoals vermeld in AHSS Guidelines , gangbare vuistregels die werkten voor zacht staal, kunnen de benodigde tonnage voor deze geavanceerde materialen sterk onderschatten, wat leidt tot aanzienlijke problemen.

De geometrie van het onderdeel is eveneens van groot belang. De omtrek moet nauwkeurig worden berekend voor de vorm die wordt gesneden. Voor eenvoudige vormen zoals cirkels (Omtrek = π × diameter) of rechthoeken (Omtrek = 2 × lengte + 2 × breedte) is dit eenvoudig. Voor complexe, onregelmatige vormen is de omtrek de som van alle individuele rechte en gebogen lijnstukken die tegelijkertijd worden gesneden.

Om de verschillen in materiaaleigenschappen te illustreren, volgt hier een tabel met benaderende waarden voor schuifsterkte van veelvoorkomende metalen:

| Materiaal | Schuifsterkte (Ton/in²) |

|---|---|

| Aluminium (zacht) | ~11 |

| Messing (halfhard) | ~20 |

| Zacht staal (HR/CR) | ~25-27 |

| Roestvrij staal (geannelleerd) | ~37 |

| Roestvrij staal (halfhard) | ~50 |

Opmerking: Dit zijn benaderende waarden. Raadpleeg altijd de specificatiekaart van uw materiaalleverancier voor exacte gegevens.

Om nauwkeurigheid in uw berekeningen te waarborgen:

- Controleer materiaalspecificaties: Ga nooit uit van de afschuifsterkte. Haal altijd de juiste waarde voor de specifieke legering en hardheid van uw materiaal.

- Meet de dikte nauwkeurig: Kleine variaties in materiaaldikte kunnen een merkbare invloed hebben op de uiteindelijke tonnage, vooral bij hoogwaardige materialen.

- Bereken de omtrek zorgvuldig: Bij complexe onderdelen moet u de geometrie opdelen in kleinere segmenten om ervoor te zorgen dat de totale snijlengte correct wordt berekend.

Berekeningen voor verschillende stansoperaties

Hoewel de basisprincipes voor het berekenen van kracht hetzelfde blijven, moet de formule worden aangepast aan verschillende soorten stansprocessen. Het belangrijkste verschil ligt in welk deel van het proces energie verbruikt en hoe het materiaal wordt belast. Verwarring tussen de eisen voor afknippen, ponsen en trekken is een veelvoorkomende oorzaak van fouten in berekeningen.

Punten en Uitstansen: Dit zijn beide afscherpoperaties. Ponsen verwijdert materiaal om een gat te maken, terwijl blanking het profiel van een onderdeel uit een grotere plaat snijdt. Voor beide geldt de standaardformule (Tonkracht = P × Dk × SS) direct. De sleutel is het gebruik van de omtrek van het gesneden element en de schuifsterkte van het materiaal. Bijvoorbeeld: bij ponsen is 'P' de omtrek van de pons; bij blanking is 'P' de omtrek van het eindproduct.

Tekening: Dit is een vormgevingsoperatie, geen afscherpoperatie. Trekken (drawing) rekt het plaatmateriaal uit tot een driedimensionale vorm, zoals een kopje of schaal. Het materiaal komt onder trekspanning, niet onder schuifspanning. Daarom moet de berekening worden aangepast. Zoals uitgelegd door De fabrikant , vervangt de formule voor trekken de schuifsterkte (SS) door de Uiteindelijke Treksterkte (UTS) . Daarnaast moet de kracht die nodig is voor de blankeerhouder of drukplaat worden berekend en aan de totale kracht worden toegevoegd.

Progressief stansen: In een progressieve matrijs vinden meerdere bewerkingen (bijvoorbeeld ponsen, buigen, vormen) plaats op verschillende stations bij elke slag van de pers. Om de totale tonnage te berekenen, moet u de kracht berekenen die vereist is voor elke gelijktijdig uitgevoerde bewerking en deze vervolgens optellen. Dit omvat boren, vormen, buigen en zelfs de kracht uitgeoefend door veeruitwerpers en stikstofdruklagen.

Hieronder volgt een vergelijking van belangrijke aspecten voor verschillende bewerkingen:

| Operatie | Belangrijkste krachtfactor | Omtrek (P) gemeten | Aanvullende krachten om rekening mee te houden |

|---|---|---|---|

| Ponsen | Scherpe weerstand (SS) | Omtrek van de pons | Druk van de stripperveer |

| Uitstempelen | Scherpe weerstand (SS) | Omtrek van het geponste onderdeel | Druk van de stripperveer |

| Tekening | Uiteindelijke Treksterkte (UTS) | Omtrek van de getrokken kop/vaas | Blankhouder / paddruk |

Gebruik de volgende checklist om de juiste berekening te kiezen:

- [ ] Is de operatie voornamelijk het snijden van materiaal? Indien ja, gebruik de formule voor de snijsterkte.

- [ ] Is de operatie het rekken of het vormen van materiaal in een 3D-vorm? Indien ja, gebruik dan de formule voor de treksterkte en voeg daarbij paddruk toe.

- [ ] Zijn er meerdere operaties in één druk? Indien ja, berekent u de tonnage voor elk en voegt u deze toe.

Voortgezette overwegingen en factoren die van invloed zijn op de tonnage

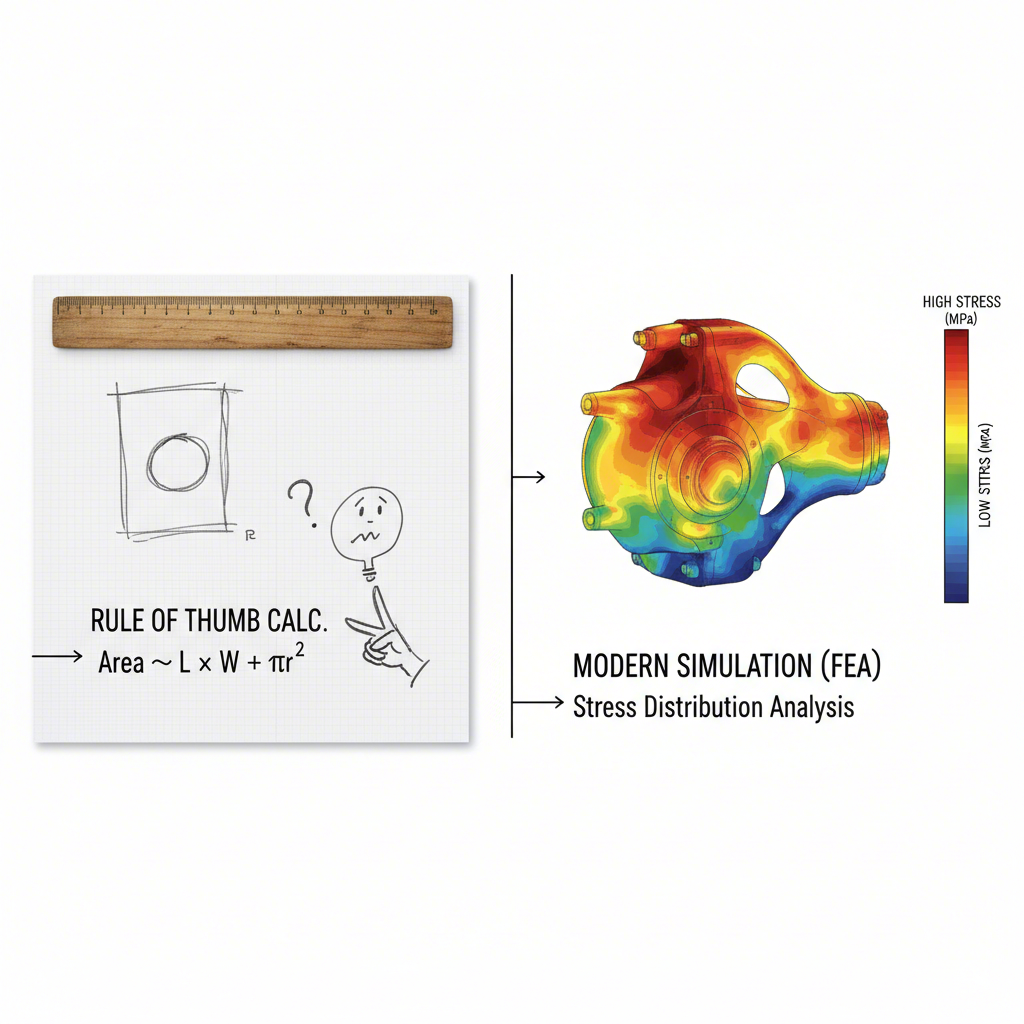

De basisformule geeft een solide schatting, maar in een productieomgeving in de praktijk kunnen diverse andere factoren invloed hebben op de daadwerkelijk benodigde tonnage. Het negeren van deze details kan leiden tot onnauwkeurige voorspellingen en verwerkingsproblemen. Ervaren engineers houden rekening met deze nuances om hun berekeningen te verfijnen en processtabiliteit te waarborgen.

Een van de belangrijkste factoren is de staat van de gereedschappen. De standaardformule compenseert vaak voor versleten gereedschap door gebruik te maken van de volledige materiaaldikte. Scherpe gereedschappen veroorzaken echter dat het materiaal breekt nadat het slechts voor een fractie van de dikte is doorgedrongen (vaak 20-50%), waardoor de benodigde kracht afneemt. Aan de andere kant zal versleten of bot gereedschap aanzienlijk meer tonnage vereisen. Andere factoren zijn de speling tussen stans en matrijs, de consistentie van de materiaalhardheid en de snelheid van de pers.

Bovendien is er een cruciaal onderscheid tussen tonnage (piekkraft) en energie. Een pers kan voldoende tonnage hebben, maar onvoldoende energie om het werk te voltooien, met name bij dieptrekoperaties waarbij het materiaal hoog in de perrbeur wordt ingegrepen. Dit kan ervoor zorgen dat de pers vastloopt aan het einde van zijn slag. Moderne benaderingen steunen in toenemende mate op eindige-elementanalyse (FEA) en simulatiesoftware om de beperkingen van handmatige berekeningen te overwinnen. Zoals opgemerkt door StampingSimulation , kunnen deze tools complexe factoren nauwkeurig modelleren, zoals versterking van het materiaal door vervorming, veerkracht en klemplaatdruk gedurende het gehele vormgevingsproces. Voor complexe onderdelen, met name in de automobielsector, is het gebruik van geavanceerde CAE-simulaties niet langer een luxe, maar een noodzaak. Toonaangevende leveranciers zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. gebruiken deze technologieën om precisie en efficiëntie te garanderen bij de productie van stansmatrijzen en onderdelen voor de auto-industrie.

Voor betrouwbaardere en veiligere operaties, houd rekening met deze professionele tips:

- Pas een veiligheidsfactor toe: Voeg altijd minimaal 15-20% toe aan uw berekende tonnage om een buffer te creëren voor materiaalvariaties en slijtage van gereedschappen.

- Houd rekening met alle krachten: Bij complexe malen moet u de krachten van stikstofveren, drukplaten en aangedreven nokken toevoegen aan uw totaal.

- Houd rekening met de scherpte van het gereedschap: Als u zeer scherp gereedschap gebruikt, kunt u mogelijk een lagere tonnagewaarde hanteren, maar het berekenen op basis van versleten gereedschap levert een veiligere bovengrens op.

- Balanceer de belasting: Bij grote persen of progressieve malen dient de belasting gelijkmatig verdeeld te zijn over het persbed om kanteling en vroegtijdige slijtage van zowel de pers als de matrijs te voorkomen.

Veelgestelde Vragen

1. Hoe berekent u het tonnage voor ponsen?

De meest gebruikte methode voor het berekenen van tonnage bij stansen (specifiek voor ponsen en afknippen) is het gebruik van de formule: Tonnage = Omtrek van de snede (in inches) × Materiaaldikte (in inches) × Schuifsterkte van het materiaal (in ton per vierkante inch). De waarde voor schuifsterkte is cruciaal en varieert sterk afhankelijk van het type metaal dat wordt gebruikt.

2. Hoe berekent u de tonnagebehoefte?

Om de totale tonnagebehoefte te berekenen, moet u eerst al het werk identificeren dat in één enkele persslag wordt uitgevoerd. Voor een eenvoudige afknipoperatie past u de standaardformule toe (Omtrek × Dikte × Schuifsterkte). Voor een progressieve matrijs met meerdere stations, moet u het tonnage berekenen voor elk station dat gelijktijdig werk verricht (bijvoorbeeld ponsen, vormen, buigen) en daarna alle waarden optellen om het totale benodigde tonnage te krijgen.

3. Hoe wordt het tonnage van een smeedpers berekend?

Het berekenen van de tonnage voor een smeedpers is fundamenteel anders dan ponsen. In plaats van een omtrekgebaseerde scherende werking, betreft smeden het comprimeren van een volume materiaal. De formule is complexer en heeft doorgaans betrekking op het geprojecteerde oppervlak van het smeestuk, de stroomspanning van het materiaal bij de smeedtemperatuur, en een factor voor vormcomplexiteit. Het is niet uitwisselbaar met berekeningen van pons-tonnage.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —