Stansen van autoluiers: Precisieproces en ontwerpgids

TL;DR

Stansen van autolatches is een gespecialiseerd, hoogwaardig precisieproductieproces dat essentieel is voor de productie van veiligheidskritische vergrendelingsmechanismen zoals deursloten, tandraderen en tegenhangers. Dit proces maakt overwegend gebruik van progressieve stempelmatrijs en fijnstans-technologieën om hoogsterktestaal om te vormen tot complexe geometrieën met strikte dimensionele toleranties. Om voertuigveiligheid en duurzaamheid te waarborgen, moeten fabrikanten zich strikt houden aan IATF 16949 kwaliteitsnormen, zodat elk onderdeel, van de behuizing tot de interne veerbevestiging, voldoet aan de specificaties van wereldwijde OEM's.

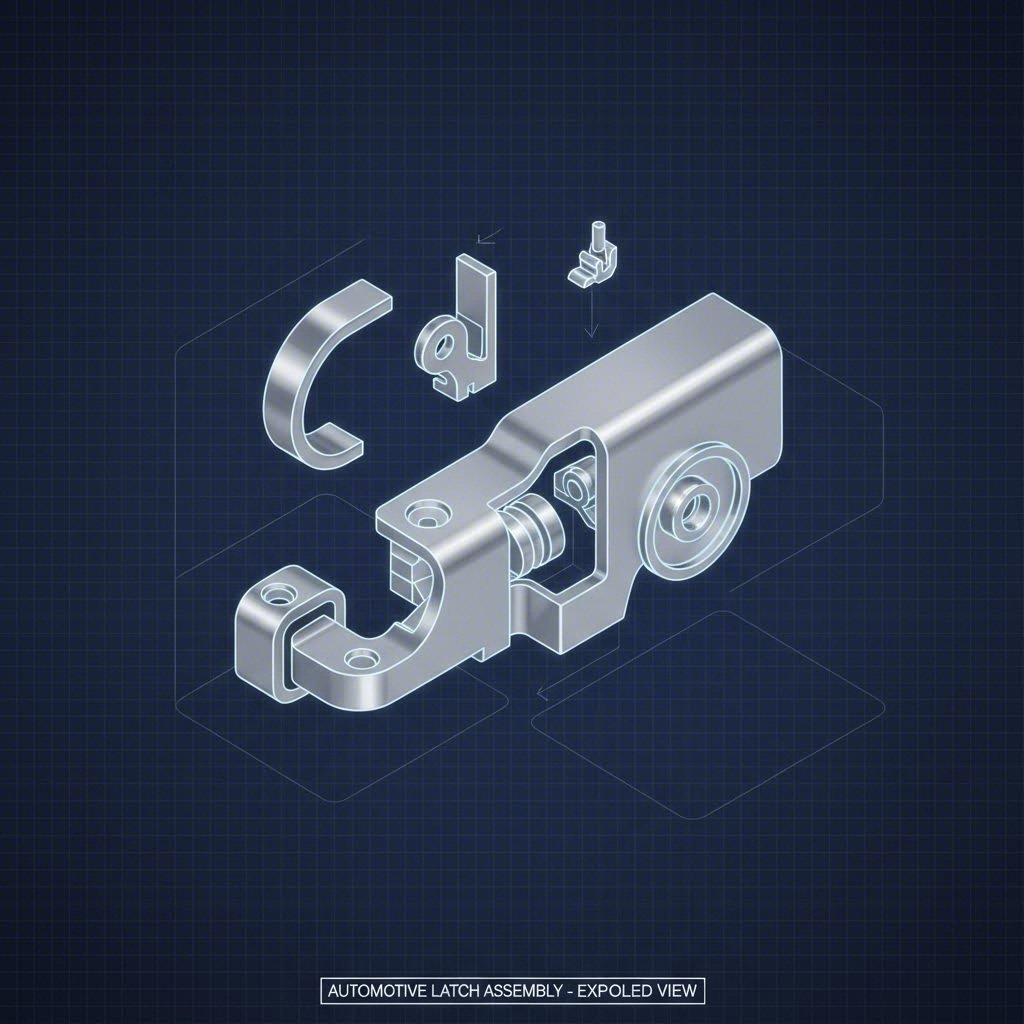

De anatomie van gestanste latch-mechanismen

Autolatches zijn verrassend complexe constructies. Hoewel ze eruitzien als eenvoudige vergrendelingsapparaten, zijn ze in werkelijkheid ingewikkelde kinematische systemen die bestaan uit meerdere gestanste metalen onderdelen die synchroon werken. Het begrijpen van de specifieke stansvereisten voor elk onderdeel is cruciaal voor zowel ingenieurs als inkoopmanagers.

De kern van elke autodeursluiting bestaat uit de vorkbout (of val) en de poot (of vergrendelklauw) . Deze twee componenten zijn de primaire krachtoverbrengende elementen die ervoor zorgen dat een deur tijdens een aanrijding gesloten blijft. Daarom vereisen ze het hoogste precisieniveau. Het ponsen van deze onderdelen houdt vaak precisieknippen in of precisieponsen met afschuurbewerkingen om 100% geschuinde randen te verkrijgen. Dit zorgt voor gladde interactieoppervlakken zonder behoefte aan secundaire slijpbewerkingen, wat essentieel is voor het tactiele "gevoel" bij het sluiten van de deur en de mechanische betrouwbaarheid van het slot.

Rondom deze mechanismen bevindt zich de sluithuis of achterplaat. Meestal geponst uit gegalvaniseerd of koudgewalst staal, fungeert de behuizing als chassis voor de assemblage. Bij het ponsproces wordt hier vooral gefocust op het creëren van complexe buiggeometrieën en verstevigingsribben om de structurele integriteit onder belasting te behouden. In tegenstelling tot de interne mechanismen, wordt bij de behuizing vaak corrosiebestendigheid en nauwkeurigheid van bevestigingspunten belangrijker geacht dan de afwerking van de randoppervlakken.

Belangrijkste productieprocessen: Progressieve matrijs & fijnponsen

Het produceren van sluitmechaniekcomponenten in automobielvolumes—vaak miljoenen eenheden per jaar—vereist productieprocessen die snelheid, kosten en extreme precisie met elkaar in balans brengen.

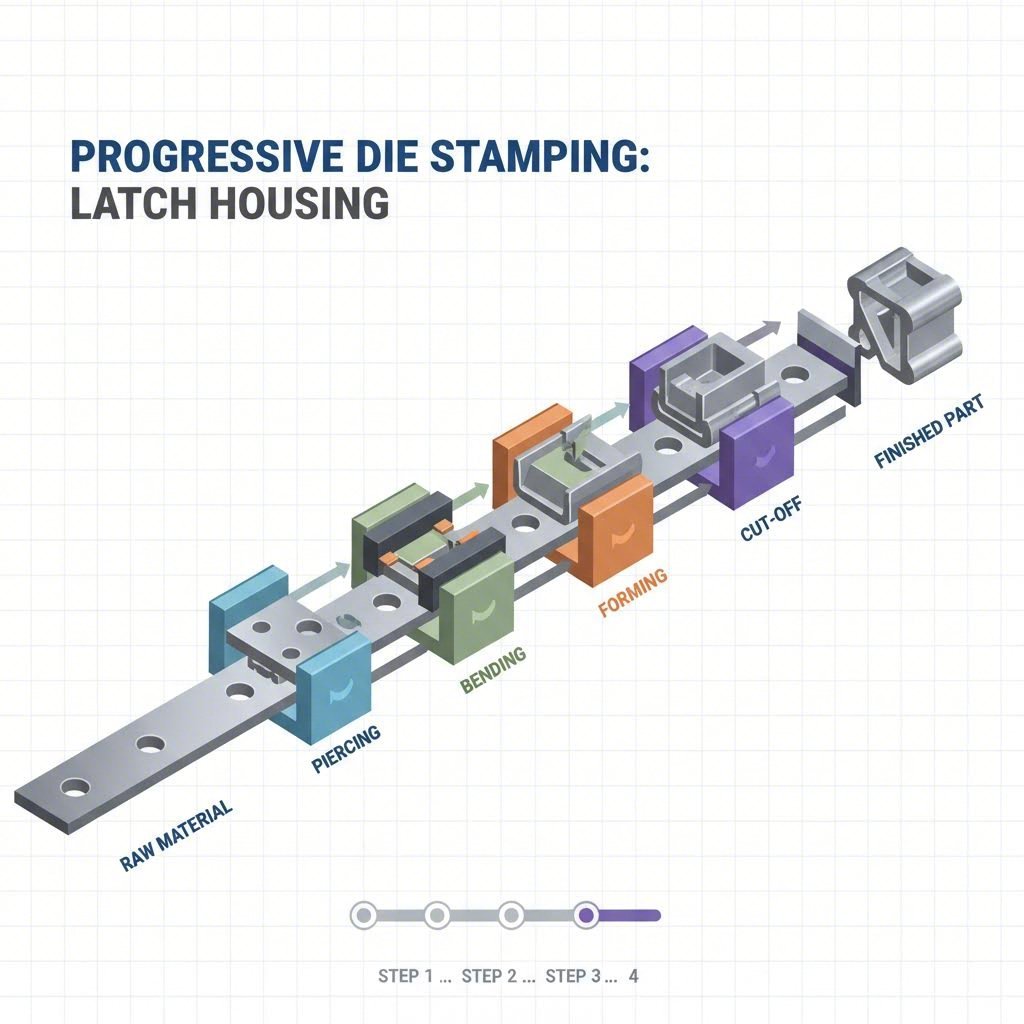

Progressieve stempelmatrijs

Voor het merendeel van de componenten van sluitingen, inclusief beugels, hefbomen en behuizingen, progressieve stempelmatrijs is de standaard. Bij dit proces wordt een metalen strip door een pers met meerdere stations gevoerd. Elk station voert een specifieke operatie uit: snijden, buigen, verven of piercen, terwijl het onderdeel zich geleidelijk door de matrijzen beweegt. Deze methode is ideaal voor de productie van grote hoeveelheden, waardoor honderden onderdelen per minuut kunnen worden geproduceerd, terwijl de tolerantie constant blijft.

Fijn afdrukken voor functioneel kritiek

Voor het functionele "hart" van de sluiting (de sluiting en de sluiting) kan standaard progressief stempelen echter te veel slijtage (breuk) op de deelrand veroorzaken. Dit is waar precisieknippen de Commissie heeft de nodige maatregelen genomen. Bij het fijn scheren wordt een speciale pers gebruikt die tegendruk op het materiaal uitoefent tijdens het snijden. Het resultaat is een onderdeel met volledig gescheerde, gladde randen en een superieure vlakheid. Dit proces elimineert de noodzaak van secundaire bewerkingsstappen zoals breken of frezen, waardoor de totale kosten per onderdeel aanzienlijk worden verlaagd en tegelijkertijd de vermoeidheid van het vergrendelingsmechanisme wordt verbeterd.

| Kenmerk | Progressieve stempelmatrijs | Precisieknippen |

|---|---|---|

| Primair Toepassingsgebied | Houses, beugels, hendels | Vissen, pawl, dragende werktuigen |

| Kwaliteit van de snede | Ruwe breukzone (ca. 1/3 scheer) | Gladde, 100% gesneden rand |

| Tolerantie | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Productiesnelheid | Zeer hoog | Matig |

Materiaalkeuze voor veiligheidsrisico's

De keuze van het materiaal voor het stempelen van autosluiten wordt bepaald door de functie van het onderdeel in de montage. Omdat het om veiligheidscritische onderdelen gaat (die door OEM's als strenge validatie-artikelen worden aangemerkt), moet het materiaal zonder storing bestand zijn tegen hoge inslagbelastingen en herhaalde cycli.

Hoogsterke laaggelegeerd staal (HSLA) wordt vaak gebruikt voor structurele componenten zoals de bevestigingsplaat. HSLA biedt een uitstekende sterkte-gewichtsverhouding, waardoor dunnere gauge materialen die het totale gewicht van het voertuig te verminderen zonder in gevaar brengen de crashveiligheid. voor de interne vergrendelingsmechanismen: geharde koolstofstaal (zoals SAE 1050 of 4140) zijn gebruikelijk. Deze materialen worden vaak in een gegalveerde staat gestempeld en vervolgens warmtebehandeld (gehard of doorgehard) om slijtage te weerstaan door de herhaalde glijwerktie van het openen en sluiten van de deur.

Van een breedte van niet meer dan 50 mm is gewoonlijk voorbehouden aan naar buiten gericht onderdelen of sloten die worden gebruikt in corrosieve omgevingen, zoals kofferbaksloten of kappen. Hoewel roestvrij staal duurder en moeilijker te stampen is vanwege het hard werken, is het niet nodig om het na het proces te bekleden en biedt het een lange duurzaamheid.

Ontwerprichtlijnen en technische uitdagingen

Het ontwerpen van gestempelde onderdelen voor autovergrendelingen brengt specifieke technische uitdagingen met zich mee die al vroeg in de fase van ontwerp voor productie (DFM) moeten worden aangepakt. Een van de belangrijkste problemen is terugveer de neiging van metaal om na buigen weer tot zijn oorspronkelijke vorm te komen. Bij hoogsterke stalen die voor sluizen worden gebruikt, is de springback aanzienlijk en moeilijk te voorspellen. Ervaren stampers gebruiken simulatie-software om het materiaal precies te buigen zodat het tot de juiste tolerantie ontspant.

Een andere kritische ontwerpbeperking is de verhouding gat-rand - Ik ben niet. De sluitermechanismen zijn vaak compact, waardoor ontwerpers pivotgaten moeten plaatsen in de buurt van de rand van het onderdeel. De standaardstempelregels suggereren een minimale afstand van 1,2 keer de materiaaldikte om uitstulpingen of scheuren te voorkomen. Door middel van gespecialiseerde gereedschapsontwerpen en actieve ontkoppelende krachten kunnen bevoegde fabrikanten deze grenzen echter verleggen om de krappe verpakkingsruimte in een voertuigdeur te kunnen opvangen.

- Bruggestaart richting: Bij bewegende mechanismen is de richting van de stampboor van cruciaal belang. Ingenieurs moeten op tekeningen de "buiszijde" vermelden om ervoor te zorgen dat scherpe randen van het paringsoppervlak afwijken of door het vallen worden verwijderd.

- De controle van de vlakheid: De schroef en de vangst moeten perfect vlak blijven om correct te kunnen raken. Stempelen geeft interne spanningen los die vervorming kunnen veroorzaken; secundaire monteringsactiviteiten zijn vaak vereist om de vlakheid te herstellen.

Kwaliteitsnormen en selectie van leveranciers (IATF 16949)

In de auto-industrie is kwaliteit niet optioneel, maar een regelgevend mandaat. De fabrikanten die auto-sloten stampen moeten bijna universeel IATF 16949-certificering - Ik ben niet. Deze norm gaat verder dan de algemene ISO 9001-vereisten en legt de nadruk op het voorkomen van defecten, het verminderen van variaties in de toeleveringsketen en continue verbetering.

Bij het controleren van een leverancier moeten inkoopteams op zoek gaan naar robuuste PPAP (Productieonderdeel Goedkeuringsproces) de mogelijkheden. Dit omvat een strenge validatie, waaronder dimensionale lay-outrapporten, materiaalcertificeringen en functionele cyclusonderzoek. Een leverancier moet aantonen dat zijn stemproces stabiel is (CpK > 1,33) en dat hij in staat is om onderdelen zonder gebreken consistent te leveren.

Voor bedrijven die de complexe overgang van het eerste ontwerp naar de massaproductie moeten doorstaan, is het van vitaal belang om een samenwerking aan te gaan met een ervaren fabrikant. Shaoyi Metal Technology de Europese Commissie heeft in haar advies van 15 mei 2002 een voorstel ingediend voor een richtlijn betreffende de bescherming van de consument tegen de uitstoot van gevaarlijke stoffen. Met persvermogen tot 600 ton en strikte naleving van de wereldwijde OEM-normen bieden zij de technische expertise die nodig is om complexe vergrendelingsgemetriën te valideren voordat ze zich inzetten voor dure harde gereedschappen.

Conclusie: succes in het stempelen van auto's

Het stempelen van autoklokken is meer dan alleen het buigen van metaal; het is een discipline die materiaalwetenschap, kinematisch ontwerp en precisie-engineering combineert. Voor B2B-kopers en ingenieurs ligt het succes in het begrijpen van de nuances van het proces, van de noodzaak van fijn blanken voor het vergrendelen van onderdelen tot het kritische beheer van springback in hoogsterke staal.

Het kiezen van de juiste productiepartner vereist dat men verder kijkt dan de basis capaciteit van de pers. De ideale partner moet een diepgaande expertise in DFM voor veiligheidscritische mechanismen, een robuust kwaliteitsmanagementsysteem gebaseerd op IATF 16949 en de mogelijkheid hebben om van prototype tot miljoenen eenheden te schalen. Door deze technische en operationele competenties te prioriteren, kunnen OEM's van auto's ervoor zorgen dat hun vergrendelingssystemen zowel de veiligheid bieden waarop passagiers vertrouwen als de naadloze prestaties die de markt vereist.

Veelgestelde Vragen

1. de Wat zijn de 7 stappen in de stempelmethode?

De zeven gangbare stappen in het metaalstansproces, vaak gebruikt in progressieve matrijzen voor sluitingen, zijn: Uitstempelen (het snijden van de initiële vorm), Doorboren (gaten ponsen), Tekening (het uitrekken van materiaal tot een vorm), Buigwerk (het vormen van hoeken), Luchtbuigen (ponsen in een matrijs zonder volledig te verzinken), Muntenstempelen (het samendrukken van materiaal voor precisie en sterkte), en Afwerken (het verwijderen van overtollig materiaal). Voor complexe sluitonderdelen worden deze stappen gecombineerd in één geautomatiseerde perscyclus.

2. Is metalen stansen duur?

Metaalstansen vereist een aanzienlijke initiële investering in hard gereedschap (matrijzen), wat kostbaar kan zijn. Voor productie in grote oplagen in de automobielindustrie is het echter uiterst kostenefficiënt. Zodra het gereedschap is aangeschaft, daalt de kosten per onderdeel sterk in vergelijking met verspanen of gieten, waardoor het de meest voordelige economische keuze is voor massaproductie van miljoenen sluitcomponenten.

3. Wat zijn auto-onderdelen uit metaalstans?

Auto-onderdelen die zijn gestanst, zijn metalen onderdelen die worden gevormd door plaatstaal in specifieke vormen te persen met behulp van matrijzen. Deze variëren van grote carrosseriedelen zoals motorkappen en spatborden tot kleine, precisie-gebaseerde mechanismen zoals deurvergrendelingen, beugels en elektrische aansluitpunten. Ze zijn fundamenteel voor de structuur, veiligheid en functionaliteit van voertuigen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —