Automotive Stansveiligheidsnormen: Comply, PBM & Kwaliteitsprotocollen

TL;DR

Veiligheidsnormen voor autostempelen zijn gebaseerd op drie cruciale pijlers: regelgevingsconformiteit, operationele beveiliging en kwaliteitsborging van producten. In de Verenigde Staten OSHA 29 CFR 1910.217 stelt de wettelijke eisen vast voor mechanische persen, terwijl ANSI B11.1 consensusgebaseerde beste praktijken biedt voor machinescherming en -ontwerp. Voor werknemersbescherming ANSI/ISEA 105 bepaalt de snijweerstandsniveaus, waarbij auto-toepassingen doorgaans handschoenen van niveau A7–A9 vereisen vanwege scherpe, hoogwaardige staalkanten.

Naast werknemersveiligheid wordt productveiligheid geregeld door IATF 16949 , een kwaliteitsmanagementsysteem dat ervoor zorgt dat veiligheidskritieke onderdelen—zoals airbaghuisvestingen en rempedalen—foutloos worden vervaardigd. Het beheersen van deze normen vereist een holistische aanpak: rigoureuze machinescherming (lichtgordijnen, fysieke barrières), gedisciplineerd matrijzenontwerp (efficiënt afvalafvoer) en gedocumenteerde opleidingsprogramma's voor alle operators en matrijzenverwisselaars.

De regelgevende kern: OSHA & ANSI-normen

De basis voor een veilige stansafdeling in de automobelsector is gebaseerd op twee verschillende maar gerelateerde groepen normen: de verplichte federale voorschriften van OSHA en de vrijwillige consensusnormen van ANSI. Het begrijpen van het verschil en de wisselwerking tussen beide is essentieel voor bedrijfsleiders en veiligheidsingenieurs.

OSHA 29 CFR 1910.217: De juridische basis

De norm van OSHA voor mechanische perssen (29 CFR 1910.217) is geen suggestie; het is de wet. Deze regelgeving richt zich sterk op het voorkomen van amputatiegevaar bij het werkstation. Belangrijke eisen zijn de installatie van beveiligingen of hulpmiddelen die voorkomen dat de handen of andere lichaamsdelen van de operator het gevaarlijke gebied binnenkomen tijdens de sluitcyclus van de matrijs. Het stelt specifieke protocollen vast voor regelmatige inspecties, waarbij wordt vereist dat perssen minstens wekelijks worden gecontroleerd om te garanderen dat koppelingen, remmen en bedieningsmechanismen correct functioneren.

Een essentiële component van 1910.217 is de eis voor betrouwbare bediening in systemen die gebruikmaken van aanwezigheidsdetectie (zoals lichtgordijnen). Als een veiligheidscomponent uitvalt, moet het systeem zo zijn ontworpen dat de pers stopt en een volgende slag wordt voorkomen. Het niet naleven van deze specifieke beveiligings- en inspectie-eisen is vaak de oorzaak van ernstige sancties en, nog belangrijker, levensveranderende verwondingen.

ANSI B11.1: Best practice & risicobeoordeling

Terwijl OSHA de wettelijke basis biedt, stelt de ANSI B11.1 standaard de norm voor veiligheidsexcellentie. Als consensusstelsel weerspiegelt het vaak actuelere technologieën en methodieken dan federale regelgeving. ANSI B11.1 benadrukt een risicobeoordelingsaanpak, waarbij fabrikanten worden aangemoedigd om elke taak in verband met de pers te analyseren — van bediening tot onderhoud en matrijzeninstelling — en passende maatregelen voor risicovermindering toe te passen.

Naleving van ANSI B11.1 houdt strenge rembewakingssystemen in die de stop tijd van de pers volgen. Als de stop tijd verder verslechtert dan een vastgestelde grens, voorkomt de monitor dat de pers blijft draaien, zodat veiligheidsvoorzieningen zoals lichtgordijnen voldoende tijd hebben om de slide te stoppen voordat een operator het gevaarlijke gebied kan bereiken. Het naleven van ANSI-normen wordt vaak aangehaald als verdediging in aansprakelijkheidszaken, waaruit blijkt dat een bedrijf verder is gegaan dan het absolute minimum om de veiligheid van werknemers te waarborgen.

Operationele veiligheid: Machinebeveiliging & Matrijzenontwerp

Effectieve veiligheidsmaatregelen gaan niet alleen over het toevoegen van beveiligingen aan een machine; ze moeten worden geïntegreerd in de gereedschappen en de operationele werkschema's zelf. In de automobielstempelindustrie, waar complexe progressieve matrijzen met hoge snelheid draaien, speelt het ontwerp van de matrijs een cruciale rol bij het voorkomen van ongevallen.

Beveiligingstechnologieën

Moderne autoperslijnen gebruiken een combinatie van afschermmaten en aanwezigheidsdetecterende apparaten. Lichtgordijnen zijn de industriestandaard voor het beveiligen van bedieningspunten, waarbij een onzichtbaar infraroodveld wordt gecreëerd dat de machine onmiddellijk stopt wanneer dit wordt onderbroken. Om echter effectief te zijn, moet de veiligheidsafstand nauwkeurig worden berekend op basis van de stop tijd van de pers. Als de pers te langzaam tot stilstand komt, zou een hand van de werknemer technisch gezien de matrijs kunnen bereiken voordat de beweging stopt, waardoor het lichtscherm nutteloos wordt.

Fysieke barrièrebeveiligingen zijn eveneens cruciaal, met name aan de zijkanten en achterzijde van de pers, waar interactie met de operator minder frequent is, maar gevaren nog steeds aanwezig zijn. Deze geïnterlockte barrières moeten ervoor zorgen dat de machine niet kan functioneren als een toegangspoort openstaat. Voor geautomatiseerde lijnen voorkomen waarschuwingsbarrières en perimetrale beveiliging ongeautoriseerde toegang tot robotwerkcellen waar plaatstaal wordt verplaatst.

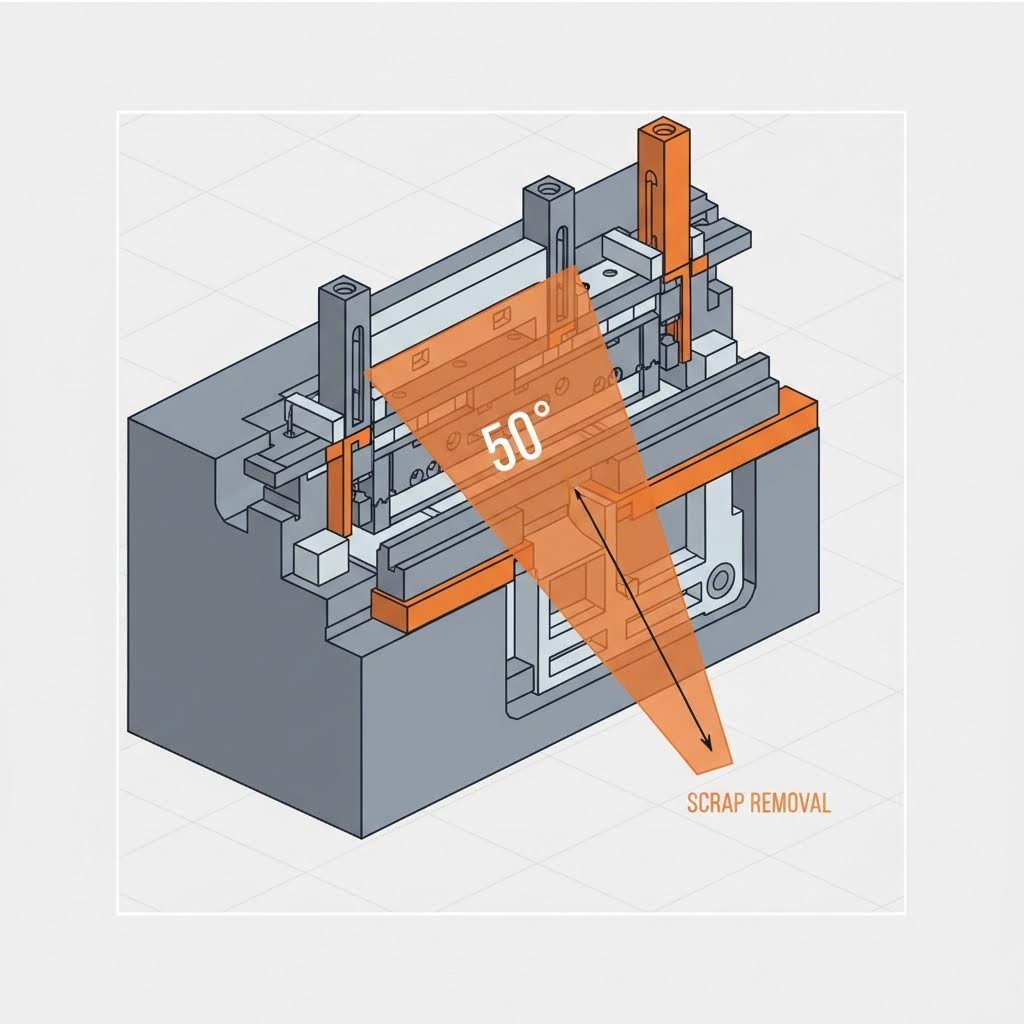

Veiligheidsgerichte matrijzens ontwerp

Een verrassend groot aantal letselgevallen door stansen treedt niet op tijdens normale bediening, maar wanneer verstuivingen worden verwijderd of de matrijs wordt afgesteld. Intelligente matrijssontwerp vermindert deze risico's. Volgens branche-experts moeten afvalafvoeren en spaanderschachten worden ontworpen met hellingshoeken groter dan 30 graden — ideaal gezien 50 graden voor kleinere spaanders — om te waarborgen dat zwaartekracht het afval effectief verwijdert. Als spaander zich ophoopt, zijn operators geneigd om met de hand in te grijpen om het te verwijderen, waardoor veiligheidsprotocollen worden omzeild.

Ontwerpers moeten ook rekening houden met vervorming van afvalmateriaal zorgen dat ponsen voldoende achterwaartse vrijheid hebben en dat snijders voor afval zijn gepositioneerd om vrije val mogelijk te maken, voorkomt het 'nestelen' van spaander dat leidt tot verstoppingen. Door de matrijs zo te ontwerpen dat afval betrouwbaar wordt afgevoerd, elimineren fabrikanten de belangrijkste aanleiding voor onveilige tussenkomsten.

Persoonlijke bescherming: PBM & snijbestendigheid

Blechvormen in de automobielindustrie houdt het hanteren van enkele van de scherpste en hoogwaardigste materialen in de productie-industrie in. Naarmate de trend naar verlichting de industrie richting geavanceerde hoogsterktestalen (AHSS) duwt, neemt het risico op ernstige snijwonden toe. De eerste verdedigingslinie voor de individuele werknemer is persoonlijke beschermingsmiddelen (PBM), met name snijbestendige handbescherming.

ANSI/ISEA 105-normen

De ANSI/ISEA 105 deze norm stelt een consistente schaal vast voor de beoordeling van de snijweerstand van handschoenen, variërend van A1 (laag) tot A9 (extreem). Voor algemene montage kunnen lagere niveaus voldoende zijn, maar in omgevingen van autostempelen is doorgaans Niveau A7 tot A9 bescherming vereist. Een handschoen met beoordeling A9 kan meer dan 6.000 gram aan snijbelasting weerstaan, een noodzakelijke drempel bij het hanteren van rauwe gestanste randen die werken als zaagranden.

De materiaalkunde heeft op dit gebied aanzienlijk vooruitgang geboekt. Moderne hoogwaardige handschoenen gebruiken vaak composietomhulsels die staalvezels combineren met para-aramide (zoals Kevlar®) of HPPE (hoogwaardig polyethyleen). Deze 'zout-en-peper' of met staal versterkte omhulsels bieden de benodigde snijbescherming zonder de handigheid in te boeten die nodig is om kleine precisieonderdelen te hanteren. Managers dienen een strikte PBM-matrix af te dwingen die de handschoenbeoordeling afstemt op de specifieke taak — matrijzenschrijvers die ruwe coilgrondstoffen hanteren, hebben andere bescherming nodig dan heftruckchauffeurs die afgewerkte pallets verplaatsen.

Productveiligheid: Kwaliteitsnormen (IATF 16949)

In de auto-industrie heeft 'veiligheid' een tweeledige betekenis: het beschermen van de werknemer die het onderdeel maakt, en het beschermen van de bestuurder die het voertuig gebruikt. Een defect in een gestanst onderdeel — zoals een microscheur in een rempedaal of een afschuiving op een airbagbehuizing — kan leiden tot catastrofale storingen op de weg.

De rol van IATF 16949

IATF 16949 is de wereldwijde technische specificatie voor kwaliteitsbeheersing in de automobiele toeleveringsketen. In tegenstelling tot een algemene ISO 9001-certificering richt IATF 16949 zich specifiek op het voorkomen van gebreken, het verminderen van variatie en het terugdringen van verspilling. Voor stansleveranciers betekent dit dat ze een strikte traceerbaarheid moeten handhaven van grondstoffen en procesparameters. Elke staalrol moet te traceren zijn naar de specifieke partij gestanste onderdelen, zodat indien een materiaalgebrek wordt gevonden, de betrokken partij onmiddellijk kan worden geïsoleerd.

Veiligheidskritieke onderdelen (vaak aangegeven met speciale symbolen op technische tekeningen) vereisen nog strengere controle. Fabrikanten moeten aantonen dat hun procescapaciteit (Cpk) ervoor zorgt dat 100% van deze onderdelen voldoet aan de specificaties. Dit houdt vaak geautomatiseerde visiesystemen in die elk individueel gestanst onderdeel controleren op afmetingen en oppervlaktegebreken voordat het de pers verlaat.

Voor automobiel-OEM's en Tier 1-leveranciers is het kiezen van een partner die deze strenge normen vertegenwoordigt, een must. Shaoyi Metal Technology biedt uitgebreide stansoplossingen die de brug slaan tussen rapid prototyping en productie in grote volumes. Met IATF 16949-certificering en perscapaciteiten tot 600 ton zijn zij gespecialiseerd in de productie van veiligheidskritieke componenten zoals ophangarmen en subframes die strikt voldoen aan wereldwijde OEM-normen.

Veiligheidscultuur en opleidingsvereisten

Materiaal en certificeringen zijn nutteloos zonder een gekwalificeerde werknemersgroep. OSHA-regelgeving en sectorale best practices vereisen uitgebreide opleidingsprogramma's die onderscheid maken tussen algemene operators en gespecialiseerd personeel zoals matrijzenschikkers en onderhoudspersoneel.

Operators moeten specifiek worden getraind in de veilige bediening van de pers die zij gebruiken, inclusief hoe ze kunnen controleren of de beveiligingen functioneel zijn vóór elke dienst. Malmontereurs lopen andere risico's en werken vaak met uitgeschakelde of overbrugde beveiligingen onder specifieke 'inch-modus'-protocollen. Hun training moet zich richten op procedures voor energiebeheersing (Lockout/Tagout) en het correct gebruik van veiligheidsblokken om te voorkomen dat de slide tijdens onderhoud aan de mal valt.

Een sterke veiligheidscultuur wordt versterkt door regelmatige audits. Wekelijkse inspecties van de mechanica van de pers (koppeling-/remmechanismen) moeten worden aangevuld met gedragsgerichte veiligheidsobservaties. Dragen operators hun A9-handschoenen? Worden lichtschermen bij elke wisseling van dienst getest? Het documenteren van deze audits creëert een feedbacklus die de veiligheidsprestaties voortdurend verbetert en ervoor zorgt dat de installatie altijd klaar is voor audits van zowel OSHA-inspecteurs als automobielklanten.

Samenvatting van nalevingsprotocollen

Het behalen van uitmuntendheid in veiligheid bij autogestempelde onderdelen vereist het integreren van wettelijke voorschriften met operationele discipline. Door faciliteitsprotocollen af te stemmen op OSHA 1910.217 voor machines, ANSI B11.1 toe te passen voor risicobeheer en strikte PBM-normen af te dwingen, beschermen fabrikanten hun kostbaarste bezit — hun mensen. Tegelijkertijd zorgt naleving van IATF 16949 ervoor dat de componenten die het bedrijf verlaten, bijdragen aan veiliger voertuigen op de weg.

Succes in deze hoge-inzetindustrie is niet toevallig; het is het resultaat van doelbewuste planning, rigoureuze training en de selectie van gecertificeerde partners die de kritieke aard van auto-onderdelenproductie begrijpen. Geef prioriteit aan deze normen om een productieomgeving op te bouwen die veerkrachtig, conform de regelgeving en wereldklasse is.

Veelgestelde Vragen

1. Wat is het verschil tussen ISO 9001 en IATF 16949?

ISO 9001 is een algemene kwaliteitsmanagementsnorm die van toepassing is op elke industrie. IATF 16949 is een technische specificatie die is gebaseerd op ISO 9001, maar specifiek afgestemd op de automobielindustrie. Het bevat aanvullende, strengere eisen voor het voorkomen van gebreken, supply chain management en documentatie van veiligheidskritieke onderdelen.

2. Wat zijn de belangrijkste stappen in het autotrichproces?

Het trichproces omvat doorgaans het invoeren van een metalen strip of plaat in een pers, waar een matrijs deze vormgeeft. Belangrijke stappen zijn uitstempelen (het snijden van de initiële vorm), doorboren (gaten ponsen), tekening (het uitrekken van metaal tot 3D-vormen), en buigwerk . Progressieve matrijzen kunnen al deze stappen achtereenvolgens uitvoeren in één doorlooptijd.

3. Welk PBM-snierniveau is vereist voor het trichen van auto-onderdelen?

Vanwege de veelvuldige scherpe randen en hoogwaardige staalsoorten, wordt in de autotrichindustrie over het algemeen ANSI-niveau A7 tot A9 snijbestendige handschoenen aanbevolen. Lagere niveaus (A1–A4) zijn doorgaans onvoldoende voor het hanteren van rauw getrichte metalen en kunnen leiden tot ernstige snijwonden.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —