Enkelvoudige versus progressieve stans: een technische vergelijking

TL;DR

Enkelvoudige mallen voeren per persslag één specifieke metaalstansoperatie uit, waardoor ze een kosteneffectieve keuze zijn voor eenvoudige onderdelen, prototypen en productie in kleine oplagen. In tegenstelling daartoe gebruiken progressieve mallen een volledig geautomatiseerd systeem dat een continue metalen strip door meerdere stations voert, waarbij een reeks bewerkingen wordt uitgevoerd in één persslag. Deze methode is uitzonderlijk efficiënt en ideaal voor de productie van complexe onderdelen in grote volumes met hoge herhaalbaarheid.

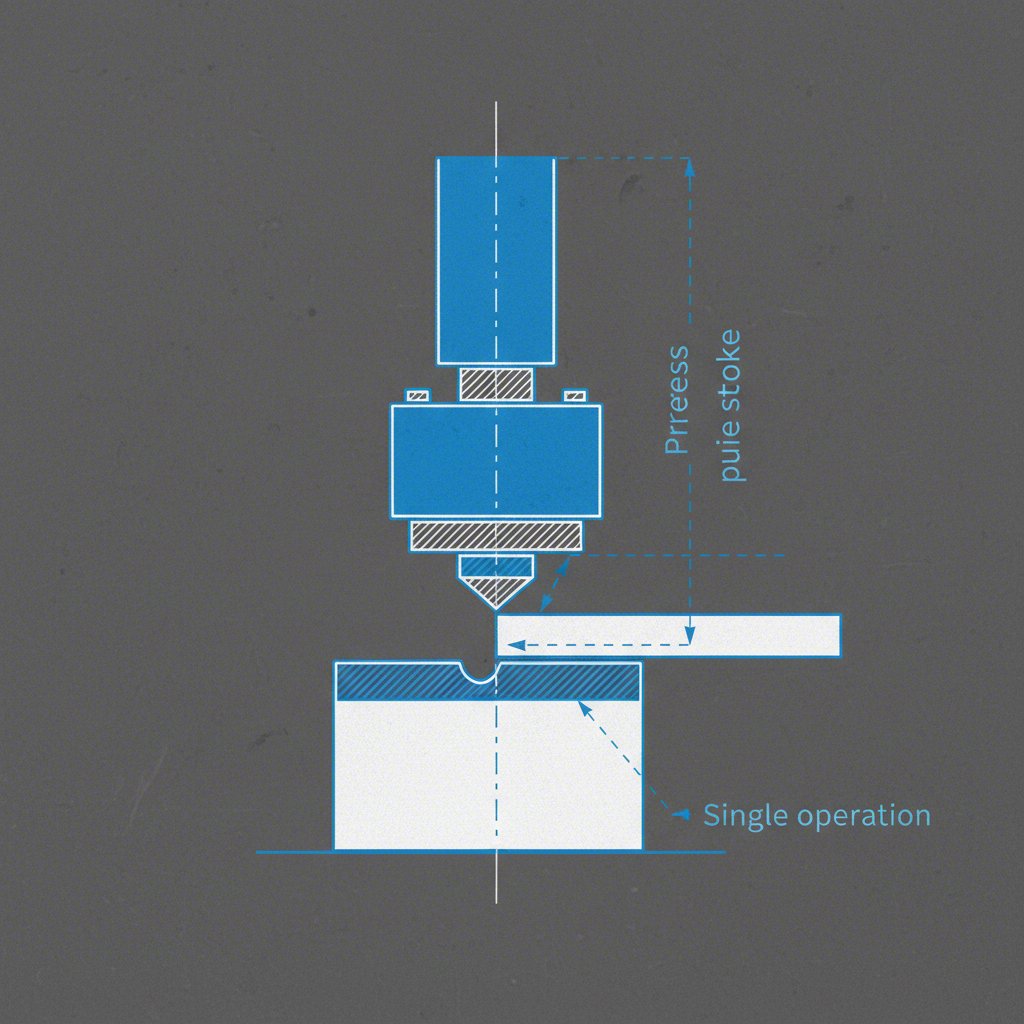

De basisprincipes begrijpen: wat is een enkelvoudige mal?

Een enkeltraps mal, vaak aangeduid als een hand- of enkelvoudige bewerkingsmal, vormt een basisaanpak in het metaalponsen. De kernprincipe is eenvoud: de mal is ontworpen om bij elke slag van de pers één specifieke bewerking uit te voeren. Dit kan een eenvoudige taak zijn zoals een gat ponsen, één enkele buiging maken of een onderdeel uit een groter metalen blad uitsnijden. Het proces omvat meestal dat een operator het materiaal of onderdeel handmatig in de pers plaatst voor elke bewerking, hoewel halfautomatisch laden ook mogelijk is.

Het ontwerp van eenmalige gereedschappen is eenvoudig, wat belangrijke voordelen oplevert in bepaalde productiescenario's. Omdat het gereedschap slechts één taak hoeft uit te voeren, zijn het ontwerp, de fabricage en de installatie relatief snel en goedkoop. Dit maakt het tot een uitstekende keuze voor projecten waarbij snelheid naar de markt van cruciaal belang is, zoals het maken van prototypen of het uitvoeren van proefseries om een nieuw ontwerp te testen. De flexibiliteit om snel gereedschappen te wisselen voor verschillende bewerkingen stelt bovendien in staat om ontwerpwijzigingen door te voeren met minimale stilstand en kosten.

De eenvoud van enkelvoudige malen brengt echter ook beperkingen met zich mee, vooral op het gebied van productiesnelheid en arbeidsintensiteit. Aangezien elke bewerking een aparte perscyclus vereist en vaak handmatige handling nodig is, is de totale doorvoersnelheid aanzienlijk lager dan bij geautomatiseerde alternatieven. Voor complexe onderdelen die meerdere stappen vereisen — zoals een reeks buigen, gaten boren en snijden — wordt het proces een opeenvolging van afzonderlijke bewerkingen, wat zowel de tijd verhoogt als de kans op fouten. Dit maakt het minder geschikt voor massaproductie waar efficiëntie en kosten per eenheid de belangrijkste drijfveren zijn.

Belangrijke kenmerken van enkelvoudige malen zijn:

- Voordelen: Lage initiële malkosten, korte doorlooptijd voor mallering, eenvoudige en gemakkelijk op te zetten structuur, en hoge flexibiliteit voor ontwerpveranderingen.

- Nadelen: Langzamere productietempo's, hogere arbeidskosten vanwege handmatige onderdeelhandling, en inefficiëntie bij complexe onderdelen die meerdere bewerkingen vereisen.

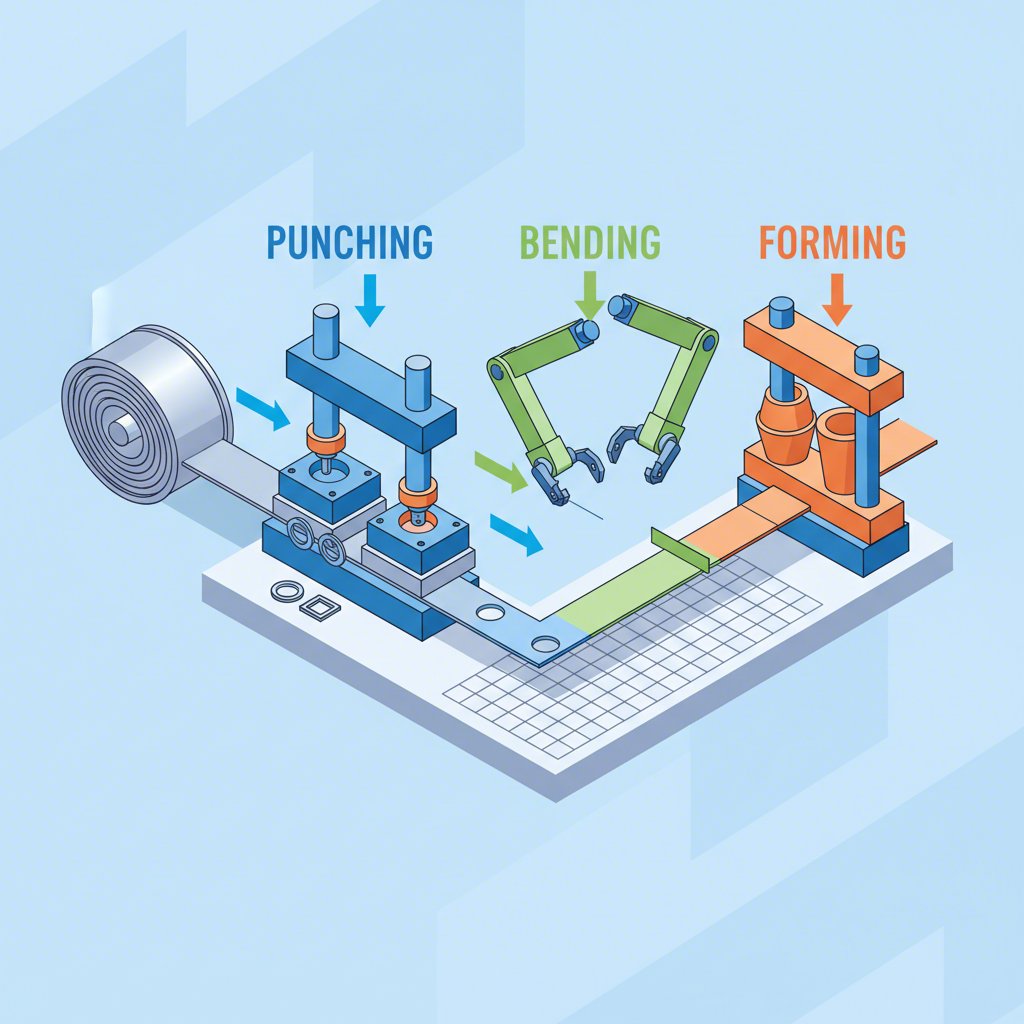

De krachtpatsers voor massaproductie: wat is een progressieve mal?

Progressief matrijzenponsen is een zeer efficiënte, geautomatiseerde productieproces dat is ontworpen voor massaproductie. In tegenstelling tot het enkelvoudige proces voert een progressieve matrijs meerdere bewerkingen tegelijk uit via verschillende stations die zijn geïntegreerd in één gereedschap. Het proces begint met een continue rol plaatstaal die automatisch in de pers wordt gevoerd. Terwijl deze metaalstrip 'geleidelijk' door de matrijs beweegt, voert elk station een afzonderlijke bewerking uit—zoals snijden, ponsen, buigen of coining—in een nauwkeurige volgorde.

De ingenieuze aard van dit proces ligt in de automatisering en precisie. De metalen strip blijft gedurende de gehele volgorde verbonden, vastgehouden door richtgaten die een perfecte uitlijning garanderen terwijl deze van het ene station naar het andere beweegt. Tegen de tijd dat de strip het laatste station bereikt, wordt er een voltooide onderdeel eruit gesneden. Deze continue, ononderbroken werking maakt uiterst hoge productiesnelheden mogelijk, waardoor duizenden of zelfs miljoenen identieke onderdelen kunnen worden vervaardigd met uitzonderlijke consistentie en nauwe toleranties. Dit niveau van herhaalbaarheid is cruciaal in industrieën zoals de auto-industrie, elektronica en lucht- en ruimtevaart.

De belangrijkste compensatie voor deze enorme efficiëntie is de complexiteit en kosten van de matrijzen. Progressieve matrijzen zijn ingewikkeld en vereisen deskundig ontwerp en precisietechniek, wat leidt tot een hogere initiële investering en langere doorlooptijden voor de vervaardiging van de matrijs. Elke beschadiging aan een enkele station kan het verwijderen van de volledige matrijzenset voor reparaties noodzakelijk maken, wat mogelijk aanzienlijke stilstand veroorzaakt. Vanwege deze factoren is progressief stansen het meest geschikt voor grote oplagen waarbij de initiële matrijskosten kunnen worden gespreid over een groot aantal onderdelen, wat op lange termijn resulteert in een zeer lage kosten per stuk.

Belangrijke kenmerken van progressieve matrijzen zijn:

- Voordelen: Extreem hoge productiesnelheden, lagere arbeidskosten door automatisering, hoge herhaalbaarheid en consistentie, en minimale materiaalverspilling.

- Nadelen: Hoge initiële investering in gereedschap, langere doorlooptijden voor matrijsfabricage en grotere complexiteit in ontwerp en onderhoud.

Directe vergelijking: Enkelvoudig stadium versus Progressieve matrijs

Het kiezen tussen een enkelvoudige mal en een progressieve mal hangt volledig af van de specifieke vereisten van een project. Hoewel beide metalen vormgeven, bedienen ze verschillende segmenten van het productiespectrum. Een directe vergelijking op basis van belangrijke factoren benadrukt hun uiteenlopende voordelen en ideale toepassingen. Het fundamentele verschil, zoals door experts bij Chia Chang gemeld, is dat enkelvoudige mallen één bewerking per slag uitvoeren, terwijl progressieve mallen meerdere stations gebruiken voor continue, geautomatiseerde productie. Dit kernverschil bepaalt alle andere verschillen in kosten, snelheid en toepassing.

De onderstaande tabel zet de cruciale verschillen tussen de twee processen uiteen:

| Factor | Enkelvoudige Mal | Progressieve stempoot |

|---|---|---|

| Proces | Voert één bewerking per persslag uit. Vereist doorgaans handmatige of semi-automatische aanvoer van onderdelen. | Voert meerdere opeenvolgende bewerkingen uit in één persslag met behulp van een geautomatiseerd coilaanvoersysteem. |

| Productievolume | Ideaal voor kleine series, prototypen en proefprojecten. | Het meest geschikt voor productie in grote oplagen (duizenden tot miljoenen onderdelen). |

| Snelheid | Langzamere algehele doorvoer vanwege afzonderlijke bewerkingen en onderdeelhantering. | Extreem hoge productiesnelheid door continue, geautomatiseerde werking. |

| Onderdeelcomplexiteit | Het beste geschikt voor eenvoudige onderdelen met één of twee kenmerken. Complexe onderdelen vereisen meerdere opstellingen. | Uitstekend voor complexe onderdelen die meerdere buigen, snijden en vormen vereisen in één cyclus. |

| Gereedschapskosten en levertijd | Lage initiële kosten en korte levertijd (meestal 3-4 weken). | Hoge initiële investering en langere levertijd (meestal 4-6 weken of langer). |

| Arbeidskosten | Hogere arbeidskosten per onderdeel vanwege handmatige hantering en meerdere opstellingen. | Zeer lage arbeidskosten door onbeheerde, geautomatiseerde machinebediening. |

| Materieel afval | Kan hoger zijn als meerdere opstellingen nodig zijn voor een complex onderdeel. | Over het algemeen lager vanwege geoptimaliseerde stripindeling, hoewel een transportstrip vereist is. |

| Ideale Toepassingen | Prototypen, kleine series, eenvoudige beugels en componenten met één buiging. | Automobielonderdelen, elektrische connectoren, huishoudelijke apparatuuronderdelen en andere complexe onderdelen in grote oplagen. |

In wezen is de beslissing een klassieke afweging tussen initiële investering en langlopende bedrijfskosten. Een enkelvoudige mal biedt een lage instapdrempel voor productie, waardoor deze ideaal is voor het testen van een ontwerp of het uitvoeren van een kleine bestelling. Daarentegen is een progressieve mal een langetermijninvestering in efficiëntie, ontworpen om onderdelen te produceren op een schaal en snelheid die enkelvoudige mallen niet kunnen evenaren, wat uiteindelijk de kosten per onderdeel aanzienlijk verlaagt bij grote series.

Hoe het juiste stansproces voor uw project te kiezen

Het selecteren van de juiste stansmal is een cruciale beslissing die rechtstreeks invloed heeft op de productie-efficiëntie, onderdeelkwaliteit en totale projectkosten. De keuze gaat er niet alleen om welk proces 'beter' is, maar welk het beste aansluit bij uw specifieke behoeften. Belangrijke aspecten, zoals uiteengezet door productie-experts bij JV Manufacturing Co. , zijn productievolume, onderdeelcomplexiteit en budget. Door deze factoren zorgvuldig te beoordelen, kunt u een geïnformeerde keuze maken die de resultaten van uw productie optimaliseert.

Productievolume en levensduur van het project

De eerste en belangrijkste vraag die u moet stellen is: hoeveel onderdelen heeft u nodig? Voor prototypen, proefseries of productie in kleine oplages (meestal honderden tot duizenden stuks) is een enkelvoudige mal bijna altijd de meest kosteneffectieve oplossing. De lage gereedschapskosten zorgen voor een snelle terugverdientijd. Daarentegen levert bij grootschalige series van tienduizenden of miljoenen stuks de hoge snelheid en geautomatiseerde werking van een progressieve mal een veel lagere kosten-per-onderdeel op, waardoor de aanzienlijke initiële investering in gereedschap ruimschoots wordt gerechtvaardigd.

Onderdeelcomplexiteit en geometrie

Hoe complex is uw onderdeelontwerp? Enkelvoudige malen zijn geschikt voor eenvoudige geometrieën — platte onderdelen, componenten met een enkele buiging of onderdelen die basisponsen vereisen. Als uw ontwerp meerdere buigen, ingewikkelde sneden en complexe vormen omvat, is een progressieve mal superieur. Deze kan al deze bewerkingen uitvoeren in één enkele, zeer gecontroleerde cyclus, waardoor nauwe toleranties en consistentie worden gegarandeerd die moeilijk en tijdrovend zouden zijn om te bereiken met meerdere enkelvoudige malinstellingen.

Budget en rendement op investering (ROI)

Uw budget zal uw keuze sterk beïnvloeden. Als u beperkt startkapitaal heeft, is de lage initiële kosten van eenmalige gereedschapsvorming zeer aantrekkelijk. U moet echter ook de totale bezitkosten in overweging nemen. Voor een langetermijnproject met een hoog volume kunnen de hogere kosten per onderdeel van eenmalige stansvorming uiteindelijk de initiële besparingen overtreffen. Een progressieve mal is weliswaar aanvankelijk duur, maar biedt op lange termijn een veel betere ROI voor duurzame massaproductie dankzij automatisering en snelheid. Voor industrieën met strikte eisen, zoals de automobielindustrie, is het cruciaal om samen te werken met een specialist in op maat gemaakte stansmatrijzen. Bijvoorbeeld Shaoyi (Ningbo) Metal Technology Co., Ltd. biedt uitgebreide oplossingen van prototyping tot massaproductie voor OEM's, waarbij gebruik wordt gemaakt van geavanceerde simulaties om het matrijzontwerp te optimaliseren op efficiëntie en kwaliteit.

Materiaaltype en dikte

Overweeg ten slotte het materiaal waarmee u werkt. Hoewel beide processen diverse metalen kunnen verwerken, kunnen de eigenschappen van het materiaal invloed hebben op het matrijzenontwerp. Moeilijker te bewerken materialen zoals roestvrij staal kunnen robuustere en slijtvaster matrijzen vereisen, wat de kosten en complexiteit van beide matrijstypen kan verhogen. Dikkere materialen vereisen ook meer kracht, wat in bepaalde toepassingen een eenvoudigere, robuustere enkelvoudige opstelling zou kunnen begunstigen of een krachtiger en duurdere progressieve matrijzensysteem noodzakelijk maakt.

Veelgestelde Vragen

1. Wat is het verschil tussen een enkelvoudige matrijs en een progressieve matrijs?

Een enkelvoudige matrijs voert per persslag slechts één stansproces (zoals knipsen of buigen) uit. Een progressieve matrijs daarentegen voltooit meerdere stansprocessen in verschillende stations binnen één gereedschap, terwijl een doorlopende metalen strip erdoorheen wordt gevoerd.

2. Wat zijn de verschillende soorten stempelmatrijzen?

Naast enkelvoudige en progressieve malen, zijn er ook samengestelde malen, die meerdere snijbewerkingen uitvoeren in één enkele station, en transportmalen, die een onderdeel van de ene naar de andere station verplaatsen voor opeenvolgende bewerkingen. Elk type is geschikt voor verschillende niveaus van onderdeelcomplexiteit en productievolume.

3. Wat is het verschil tussen stationmatige bewerking en progressieve bewerking?

Stationmatige bewerking is een andere term voor enkelvoudige bewerking. Het belangrijkste verschil zit in snelheid en volume. Stationmatige bewerking is trager en geschikter voor kleine, laagvolume productieruns, terwijl progressieve bewerking (of progressief stansen) zeer snel is en ontworpen is voor grootschalige productie.

4. Hoeveel kost een progressieve mal?

De kosten van een progressieve matrijs variëren sterk op basis van de grootte en complexiteit van het onderdeel. De gereedschapskosten kunnen variëren van minder dan $10.000 voor kleine, eenvoudige onderdelen tot ruim boven de $100.000 voor grote, ingewikkelde ontwerpen. De hoge kosten weerspiegelen de complexe engineering die nodig is om te garanderen dat alle stations perfect gesynchroniseerd werken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —