Gietijzer voor auto-stempels: De wetenschap van sterkte

TL;DR

Gietijzer, met name grijs en sferoïdaal (knoestig) gietijzer, is het favoriete materiaal voor grote autobouw stansmatrijzen. Dit komt door de uitzonderlijke combinatie van hoge druksterkte, uitstekende trillingsdemping, superieure slijtvastheid en algehele kosteneffectiviteit. Om de duurzaamheid en vlekkeloze oppervlakteafwerking te bereiken die nodig is voor het stansen van moderne auto-onderdelen, zijn gespecialiseerde productieprocessen en geavanceerde oppervlaktebehandelingen zoals ionenstiksten zo nodig.

Waarom gietijzer het materiaal van keuze is voor autovormen

In de hoge-drukkende wereld van automobielproductie moeten de gereedschappen die worden gebruikt om carrosserieën te vormen, enorme en herhaalde krachten kunnen weerstaan. Grote persmatrijzen, die plaatstaal in complexe vormen zoals deuren en motorkappen persen, vereisen een materiaal dat zowel uitzonderlijk sterk als uiterst stabiel is. Gietijzer is al lange tijd de industrienorm voor deze veeleisende toepassing, omdat het een unieke combinatie van eigenschappen biedt die moeilijk te evenaren is met andere metalen, inclusief veel soorten staal. De geschiktheid hiervan vindt zijn oorsprong in fundamentele kenmerken die direct vertaald worden naar kwalitatief betere onderdelen en een efficiëntere productielijn.

Het belangrijkste voordeel van gietijzer is de opmerkelijke druksterkte, waardoor het zware belastingen kan weerstaan zonder te vervormen. Zo wordt uitgelegd in analyses van de industrie door bronnen zoals Sinoway Industry , deze eigenschap is van cruciaal belang bij stansoperaties waar miljoenen cycli worden verwacht gedurende de levensduur van een matrijs. Bovendien beschikt gietijzer over uitstekende vermogen om trillingen te dempen. Tijdens de hevige inslag van een stanspers absorbeert het energie en vermindert het trillen, wat essentieel is om dimensionele nauwkeurigheid te behouden en een gladde oppervlakteafwerking te realiseren op het uiteindelijke automobielonderdeel. Deze inherente stabiliteit minimaliseert slijtage van de gereedschappen en helpt gebreken in de gestanste panelen te voorkomen.

Naast zijn mechanische prestaties biedt gietijzer aanzienlijke economische en fabricagevoordelen. Het is over het algemeen kosteneffectiever om te produceren dan smeedstaalbillets van vergelijkbare grootte, een belangrijke overweging voor de enorme matrijzen die worden gebruikt in de auto-industrie. Het materiaal vertoont ook uitstekende gietbaarheid, wat betekent dat het in complexe matrijzvormen kan worden gegoten om bijna netto-vorm matrijzen te creëren, waardoor de hoeveelheid nabewerking wordt verminderd. Deze combinatie van prestaties en waarde maakt het tot een onmisbaar materiaal in de automobielsector.

- Hoge druksterkte: Weerstaat extreme stanskrachten zonder zijn vorm te verliezen, wat zorgt voor consistente onderdelenkwaliteit.

- Superieure trillingsdemping: Absorbeert bedrijfstrillingen, wat leidt tot grotere stabiliteit, minder slijtage van gereedschap en een betere oppervlakteafwerking.

- Uitmuntende slijtagebestendigheid: De hardheid van het materiaal zorgt voor een lange levensduur, zelfs in abrasieve omstandigheden met hoge metaal-op-metaal wrijving.

- Kostenefficiëntie: Biedt een zeer concurrerend evenwicht tussen prestaties en betaalbaarheid in vergelijking met materialen zoals gesmeed staal.

- Goede bewerkbaarheid: Kan efficiënt worden bewerkt om de nauwkeurige eindafmetingen en ingewikkelde kenmerken te verkrijgen die vereist zijn voor moderne voertuigontwerpen.

Belangrijke soorten gietijzer gebruikt in matrijzenfabricage

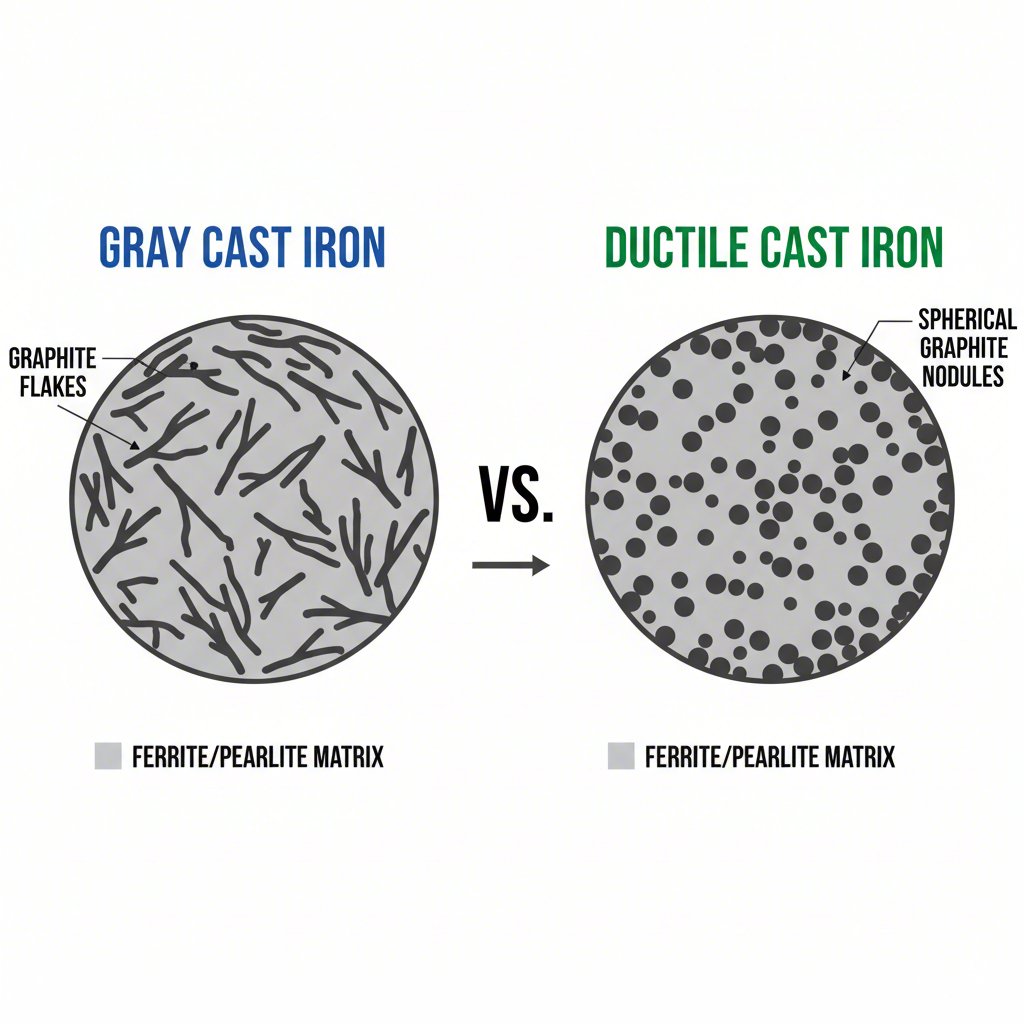

Niet alle gietijzer is gelijk. De specifieke eigenschappen van een gietijzerlegering worden bepaald door de microstructuur, met name de vorm die de vrije koolstof (grafiet) aanneemt binnen de ijzermatrix. Voor grote auto-matrijzen zijn er twee dominante types: grijsgietijzer en buigzaam gietijzer (ook bekend als nodulair of sferoïdaal grafietijzer). De keuze tussen hen hangt af van de specifieke toepassing, de betrokken spanningen en de gewenste balans tussen prestatie en kosten.

Grijsgietijzer is het meest traditionele en wijdverspreid gebruikte type. De naam is afgeleid van de grijze kleur van een gebroken oppervlak, veroorzaakt door de aanwezigheid van grafietplaatjes. Volgens een uitgebreide vergelijking door MAT Foundry Group , deze laagjes geven grijs gietijzer uitstekende bewerkbaarheid en ongeëvenaarde trillingsdemping. Dezelfde scherpkantige laagjes fungeren echter als interne spanningsconcentratiepunten, waardoor grijs gietijzer breekbaar is en een relatief lage treksterkte en slagvastheid heeft. Het is het meest geschikt voor matrijsonderdelen die onder hoge drukbelasting staan, maar geen significante trekspanning of scherpe stoten ondervinden, zoals het hoofdlichaam of de basis van een matrijzenset.

Gietijzer met kogelgrafiet, een modernere innovatie, zet de grafiet om in kleine, bolvormige knobbeltjes door toevoeging van inoculerende middelen zoals magnesium. Deze ogenschijnlijk kleine verandering heeft een grote invloed op de mechanische eigenschappen. De ronde vorm van de knobbeltjes elimineert de interne spanningspunten die voorkomen in grijsgietijzer, waardoor het materiaal veel sterker, taaiere en, zoals de naam al aangeeft, rekbaarder wordt. Het kan aanzienlijk buigen en vervormen voordat het breekt, wat het een superieure treksterkte en slagvastheid geeft. Dit maakt gietijzer met kogelgrafiet tot de ideale keuze voor kritieke matrijsonderdelen die onder hoge belasting staan, zoals stansen, klemmen en inzetstukken die de primaire vorm- en snijdbewerkingen uitvoeren.

Grijsgietijzer versus gietijzer met kogelgrafiet: een technische vergelijking

| Eigendom | Grijs gegoten ijzer | Gietijzer met kogelgrafiet |

|---|---|---|

| Grafietstructuur | Schilfers | Bollen (knobbeltjes) |

| Treksterkte | Laag (bijvoorbeeld tot 276 N/mm²) | Hoog (bijvoorbeeld tot 827 N/mm²) |

| Rekbaarheid en verlenging | Zeer laag (breekbaar) | Hoog (kan vervormen zonder te breken) |

| Impactbestendigheid | Arme | Uitstekend |

| Trillingsdemping | Uitstekend | Goed |

| Gemeenschappelijke toepassingen | Schoenen, machineonderstellen, motorblokken | Ponsen, tandwielen, hoogdrukslangen |

Het productie- en oppervlaktebehandelingsproces

Het maken van een grote autospuitgietvorm uit gietijzer is een proces in meerdere stappen dat veel expertise vereist op het gebied van metallurgie, gieterijtechniek, bewerking en oppervlakte-engineering. De reis van grondstof naar een afgewerkte, persklaar gereedschap omvat diverse cruciale stappen, waarvan elk bijdraagt aan de uiteindelijke prestaties en levensduur van de matrijs. De eerste fase is het gieten, waarbij gesmolten ijzer in een zandmal wordt gegoten die is gemaakt op basis van een patroon van de matrijs. Dit proces, vaak zandgieten voor grote onderdelen zoals beschreven door gietdeskundigen bij Metco , vormt de ruwe, oversized vorm van de matrijs.

Zodra het gietstuk is afgekoeld en gestold, gaat het over naar de bewerkingsfase. Zoals opgemerkt door gereedschapspecialisten bij Sandvik Coromant , dit vereist geavanceerde metaalbewerkingsvaardigheden om de ruwe gietvorm tot exacte eindmaten te bewerken. Multias- CNC-freesmachines worden gebruikt om de complexe, gebogen oppervlakken te maken die de carrosseriedelen van het voertuig vormen. Dit is een tijdrozend en zorgvuldig proces, omdat het uiteindelijke oppervlak perfect glad moet zijn en nauwkeurig tot op fracties van een millimeter. Het vinden van een productiepartner met bewezen expertise is cruciaal. Bijvoorbeeld, leveranciers zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. specialiseren zich in maatwerk autostempelmatrijzen, waarbij gebruik wordt gemaakt van geavanceerde simulaties en projectmanagement om hoogwaardige gereedschappen te leveren aan OEM's en Tier 1-leveranciers.

De laatste en wellicht belangrijkste stap om prestaties te garanderen, is oppervlaktebehandeling. Een onbehandeld gegoten ijzeroppervlak is, hoewel hard, gevoelig voor hechting (galling) en slijtage bij het stansen van gecoate of hoogwaardige staalsoorten. Om dit tegen te gaan, ondergaan de werkende oppervlakken van de matrijs een verhardingsproces. Volgens Advanced Heat Treat Corp. , een toonaangevende methode is ionenstiksten, een thermochemische behandeling waarbij stikstof in het oppervlak wordt gediffundeerd. Dit creëert een uiterst harde, slijtvaste en glibberige laag die metaal-op-metaalwrijving voorkomt, krasvorming vermindert en ervoor zorgt dat de matrijs tijdens productieruns met hoge volumes een superieure A-klassering behoudt.

- Gieten: Gesmolten grijs of rekijzer wordt in een zandmal gevuld om de initiële, bijna definitieve vorm van de matrijs te creëren.

- Spanningsverminderen: Het ruwe gietstuk wordt warmtebehandeld om interne spanningen die tijdens het afkoelen zijn ontstaan, op te heffen, wat dimensionale stabiliteit garandeert.

- Precisie Bewerking: Het gietstuk wordt bewerkt middels frezen, boren en slijpen met CNC-machines om de exacte definitieve geometrie en oppervlaktecontouren te verkrijgen.

- Oppervlakteverharding: De afgewerkte oppervlakken ondergaan ionenstiksten of een vergelijkbare behandeling om een duurzame, lage-wrijving laag te creëren die bestand is tegen slijtage en kleving.

- Finale polijsten en assemblage: De behandelde oppervlakken worden tot een spiegelgladde afwerking gepolijst, en de verschillende onderdelen van de matrijssets worden geassembleerd en getest.

De juiste materiaalkeuze maken voor een lange levensduur

Concluderend is de keuze voor gietijzer bij grote autostempelmatrijzen een doordachte engineeringbeslissing, gebaseerd op een diepgaand inzicht in materiaalkunde en productiekosten. De inherente drukvastheid, het vermogen om trillingen te dempen en de uitstekende slijtvastheid van het materiaal vormen een robuuste basis voor gereedschappen die betrouwbaar moeten presteren onder extreme omstandigheden. Door te kiezen tussen grijs gietijzer vanwege zijn stabiliteit en kosten-effectiviteit, en buigzaam gietijzer vanwege zijn superieure sterkte en slagvastheid, kunnen ingenieurs de prestaties en levensduur van elk onderdeel binnen een matrijsset optimaliseren.

De grondstof is echter slechts een deel van de vergelijking. De geavanceerde processen van precisiebewerking en geavanceerde oppervlaktebehandelingen, zoals ionenstikstofharden, zijn hetgeen het volledige potentieel van gietijzer vrijmaken. Deze stappen transformeren een ruwe gietvorm tot een hoogwaardige tool die miljoenen perfecte auto-onderdelen kan produceren. Uiteindelijk is de voortdurende dominantie van gietijzer in deze toepassing een bewijs van de ongeëvenaarde combinatie van prestaties, verwerkbaarheid en waarde.

Veelgestelde Vragen

1. Wat is het meest geschikte materiaal voor grote stansmalen?

Voor grote stansmalen in de automobielindustrie is gietijzer, specifiek grijs gietijzer voor onderdelen en buigzaam (knoestig) gietijzer voor onderdelen met hoge belasting, het meest geschikte en wijdverspreide materiaal. Dit komt door de uitstekende druksterkte, trillingsdemping, slijtvastheid en kosteneffectiviteit bij de productie van dergelijke grote gereedschappen.

2. Waarom is oppervlaktebehandeling noodzakelijk voor gietijzeren malen?

Oppervlaktebehandeling, zoals ionenstiksten, is noodzakelijk om de oppervlaktehardheid aanzienlijk te verhogen en wrijving te verminderen. Dit voorkomt veelvoorkomende problemen zoals galling (adhesie) en krassen bij het ponsen van moderne gecoate of hoogwaardige staalsoorten. Het zorgt ervoor dat de matrijs een uitstekende oppervlakteafwerking behoudt en de levensduur verlengt.

3. Is gietijzer nog steeds relevant in de moderne automobielproductie?

Absoluut. Ondanks de beschikbaarheid van geavanceerde staalsoorten en andere legeringen blijft gietijzer zeer relevant voor toepassingen zoals grote ponsmatrijzen en motorblokken. De unieke combinatie van mechanische eigenschappen, uitstekende gietbaarheid in complexe vormen en de algehele economische voordelen maken het tot een ideale keuze voor veel auto-onderdelen in hoge volumes.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —