Vormgeving van plaatmateriaal: van de eerste hamerslag tot productieklaar onderdeel

Inzicht in de basisprincipes van het vormgeven van plaatstaal

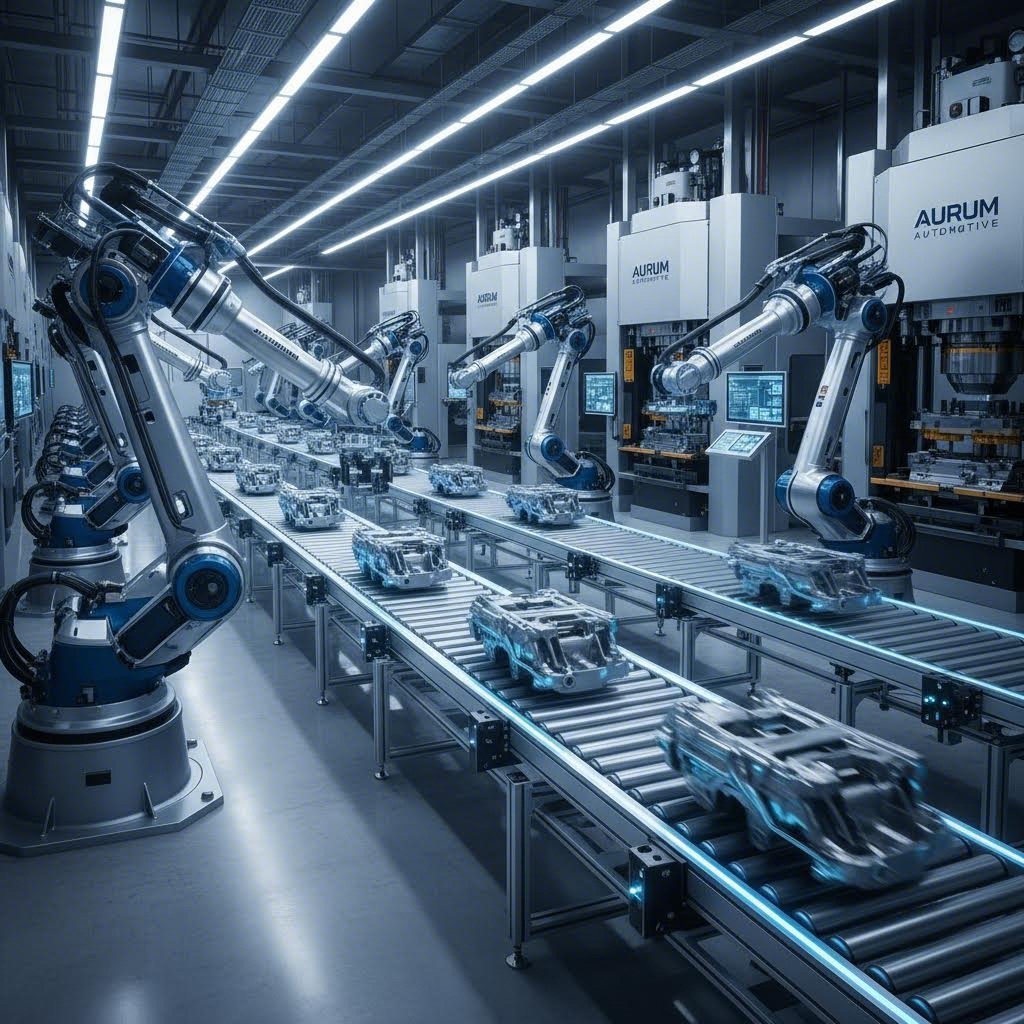

Hebt u zich ooit afgevraagd hoe een plat stuk metaal verandert in een strakke autoflens of een complex onderdeel voor de lucht- en ruimtevaart? Het antwoord ligt in het vormgeven van plaatstaal — een vak dat precisie, techniek en kennis combineert van het gedrag van metaal onder spanning.

Wat Is Plaatstaalvormgeving Precies

Plaatstaalvormgeving is het proces waarbij platte metalen platen worden omgezet in driedimensionale vormen zonder materiaal te verwijderen. In tegenstelling tot verspanend bewerken, waarbij overtollig materiaal wordt weggesneden, is deze techniek gebaseerd op gecontroleerde vervorming. Je dwingt het metaal effectief om zich te verplaatsen naar waar je het wil hebben. Het proces wordt toegepast op dunne metalen platen, meestal tussen 0,5 mm en 8 mm dik, waardoor het zeer geschikt is voor talloze toepassingen.

Van autobody panels tot vliegtuigrompen, deze vaardigheid vormt de ruggengraat van moderne productie. Of u nu een klassieke auto herstelt in uw garage of precisiecomponenten produceert in een industriële installatie, de onderliggende principes blijven dezelfde.

Het vormgeven van plaatstaal verschilt op één cruciaal punt van andere bewerkingsmethoden voor metaal: u werkt niet tegen het materiaal in, maar gebruikt diens natuurlijke eigenschappen om het permanent te vervormen terwijl de structurele integriteit behouden blijft.

Dit artikel overbrugt de kloof tussen hobbytechnieken en professionele productiekennis u leert basisbeginselen die gelden, ongeacht of u voor het eerst met een hamer aan de slag gaat of opschaliende naar productierechte onderdelen met geavanceerde plaatbewerkingsgereedschappen.

Waarom deze vaardigheid belangrijk is voor constructeurs

Begrijpen hoe je metaal kunt vormgeven, opent deuren in verschillende industrieën. Autorestauratiewerkplaatsen zijn dagelijks afhankelijk van deze technieken. Lucht- en ruimtevaartfabrikanten zijn aangewezen op nauwkeurige vormgeving voor structurele onderdelen. Zelfs bouwers van custom motoren en kunstzinnige metaalbewerkers gebruiken dezelfde fundamentele vaardigheden.

Hoe vormt u metaal effectief? Elk project komt neer op het beheersen van vier fundamentele bewerkingen:

- Snijden: Scheiden van materiaal om uw werkstuk te creëren of overtollige delen te verwijderen. Dit omvat technieken zoals scheren, lasersnijden en plasmasnijden die metaal voorbereiden op verdere bewerking.

- Buigen: Het toepassen van kracht om hoeken of bochten te creëren zonder de oppervlakte van het metaal te veranderen. Persbreuken en handmatige vormmethoden realiseren alles, van scherpe hoeken tot zachte rondingen.

- Krimpen: Metaal samendrukken om de oppervlakte in specifieke zones te verkleinen. Deze techniek corrigeert uitgerekte gebieden en creëert concave vormen met behulp van gereedschappen zoals krimpers, tucking forks of gecontroleerde warmtetoevoer.

- Rekken: Metaal uitbreiden door het op moleculair niveau uit elkaar te trekken. Engelse wielen, hamers en malstempels werken samen om bolle curven en samengestelde vormen te creëren.

Deze vier bewerkingen vormen de basis van alle metaalvormgeving. Beheers ze individueel, en je zult begrijpen hoe je ze kunt combineren voor complexe projecten. Professionele constructeurs die gebruikmaken van geavanceerde metaalvormtools, vertrouwen nog steeds op dezelfde principes—alleen dan met hogere snelheden en grotere volumes.

De schoonheid van dit vak ligt in zijn schaalbaarheid. Dezelfde technieken die je helpen een kleine deuk te repareren, kunnen je inzicht geven in industriële stansoperaties die duizenden identieke onderdelen produceren. Laten we de gereedschappen en technieken verkennen die deze transformatie mogelijk maken.

Essentiële gereedschappen voor elk ervaringsniveau

Klaar om te beginnen met het vormgeven van metaal, maar overweldigd door de keuze aan gereedschap? U staat er niet alleen in. Een bezoek aan een metaalbewerkingsleverancier – of online browsen – voelt aan alsof u een ander land binnenloopt waar iedereen een andere taal spreekt. Hammers met vreemde namen, dollies in tientallen vormen en machines die net zo duur zijn als een tweedehands auto. Waar moet u überhaupt beginnen?

Het goede nieuws? U hebt niet alles tegelijk nodig. Het opbouwen van uw gereedschap voor het vormgeven van plaatstaal verzameling is een traject, geen eenmalige aankoop. De sleutel is om te begrijpen welk gereedschap past bij uw huidige vaardigheidsniveau en de projecten die u wilt aanpakken. Laten we dit opdelen in beheersbare stappen.

Handgereedschap dat elke beginner nodig heeft

Als je net begint, zijn je handen het belangrijkste gereedschap voor vormgeving. De apparatuur breidt simpelweg uit wat je handen kunnen doen. Professionele constructeur Cody Walls van Traditional MetalCraft zegt het heel goed: "De beste manier om te beginnen is door te werken aan kleine onderdelen — kleine vierkante platen van 10 cm. Ik kocht een '64 Impala toen ik 14 was en met een set hamers en drukblokken van Harbor Freight begon ik de onderkanten van de spatborden te repareren."

Deze aanpak werkt omdat goedkoop gereedschap voor het vormen van plaatstaal je laat leren hoe metaal zich gedraagt, zonder grote financiële investering. Je zult fouten maken — dat doet iedereen — en het is beter om te leren met betaalbaar materiaal.

Hamers: Begin met een algemeen bruikbare bouthamer met een gewicht tussen 14 en 18 ounce. Kies een model met een aambeelddiameter tussen 1-1/4 en 1-9/16 inch. Hier is iets wat fabrikanten u niet vertellen: echt vlakke hameraambeelden zijn niet ideaal. Een aambeeld met ongeveer een radius van 12 inch werkt beter voor algemeen werk, omdat het voorkomt dat er 'glimlach'-sporen achterblijven wanneer u onder een lichte hoek slaat. Veel ervaren constructeurs schuren een radius van 1/16 inch rond de rand van een nieuw hameraambeeld om te voorkomen dat het metaal wordt beschadigd.

Dollies: Deze handvatten dienen als handankers die het metaal ondersteunen terwijl u erop hamert. Een dolly moet minstens 3 pond wegen om effectief te zijn—lichtere exemplaren springen gewoon weg bij inslag. Begin met een dolly met een lage en middelhoge boog, aangezien maar weinig carrosseriedelen een hoge boog hebben. Een 'ei'-dolly is een populaire favoriet omdat de gevarieerde oppervlakken geschikt zijn voor meerdere situaties.

Krimper-rekmachine: Een op de werkbank of in de bankschroef gemonteerde combi-eenheid kost tussen de 50 en 200 dollar en leert de basisprincipes van metaalvorming. U gebruikt dit voortdurend voor het maken van flenzen, het vormen van bochten en om te begrijpen hoe metaal reageert onder druk.

Krachtapparatuur voor serieuze constructeurs

Zodra u ervaring heeft opgedaan met handgereedschap en begrijpt hoe metaal reageert, wordt krachtapparatuur een vermenigvuldiger van uw vaardigheden—niet een vervanging ervan. Zoals Walls opmerkt: "Je kunt veel metaalvorming doen met die basis handgereedschappen. Maar als je per uur in rekening brengt, moet je het proces versnellen."

Toch zal grotere apparatuur u niet automatisch beter maken. "Het is zeker een misvatting dat deze grote machines het proces automatisch sneller en eenvoudiger maken," legt Walls uit. "In werkelijkheid kun je gewoon sneller fouten maken! Het heeft me bijvoorbeeld zes maanden gekost om echt die Pullmax onder de knie te krijgen."

Plancheerhamer: Deze krachtige vormgereedschap gladstrijkt uitgestrekte metalen oppervlakken en planchet lasnaden door herhaalde gecontroleerde slagen. Het proces, bekend als hamersmeden, rekt het metaal langs gelaste naden uit om vervorming ten gevolge van warmte-expansie te verminderen. Kwaliteitsmodellen van fabrikanten zoals ProLine kosten $2.000-5.000, maar besparen talloze uren aan paneelafwerking.

Engelse Rol: Verkrijgbaar vanaf tafelmodellen tot grote vrijstaande units, trekken Engelse rollen metaal tussen twee rolvormen onder druk door, waardoor samengestelde krommingen worden gevormd en uitgerekt. Grotere rollen hebben diepere keelpanden voor grotere panelen. Hoewel ze uitzonderlijk goed presteren, vereisen ze aanzienlijke oefening — en bij voorkeur twee personen bij grotere werkzaamheden.

Krachtsmeedhamer: Deze machines gebruiken herhaalde slagen om metaal snel uit te rekken. In tegenstelling tot de Engelse rol stelt de krachtsmeedhamer u in staat om alleen te werken aan grotere panelen en levert vaak een ontspannensere pasvorm met minder interne spanning in het eindproduct.

Pullmax: Een veelzijdig werktuig voor het buigen van randen, het toevoegen van ribbels aan zwaar materiaal en het grof vormgeven van samengestelde curves op grotere platen. Aangepaste stempels kunnen worden gemaakt van composietdekmaterialen voor specifieke profielen.

| Typ van gereedschap | Vaardigheidsniveau | Typisch prijsbereik | Beste toepassingen |

|---|---|---|---|

| Carosseriehamers | Beginneling | $15-150 per stuk | Basisvormgeving, deukverwijdering, plaatvorming |

| Stootblokken | Beginneling | $20-200 per stuk | Steun achter de plaat, technieken met en zonder stootblok, gladmaken |

| Krimper-Rekker (handmatig) | Beginneling | $50-500 | Flenzen, curves, randvorming, leren over metalen beweging |

| Beverly-schaar | Beginner-Intermediair | $300-800 | Intricategesneden, gebogen vormen, materiaal tot 3/16" |

| Planijeertang | Tussenliggend | $2,000-5,000 | Plaat gladmaken, lassen planijeren, afwerkingswerkzaamheden |

| Engelse Rol (Tafelmodel) | Tussenliggend | $500-2,000 | Kleine plaatbochten, leren van roltechniek |

| Engelse Rol (Vloormodel) | Intermediair-Geavanceerd | $3,000-15,000 | Grote panelen, complexe samengestelde bochten, productiewerk |

| Pullmax | Geavanceerd | $5,000-20,000+ | Kantbuigen, plooien, zwaar plaatwerk, samengestelde bochten |

| Krachtslinger | Geavanceerd | $8,000-25,000+ | Snelle vormgeving, grote panelen, productiefabricage |

Wanneer u een metaalvormmachine ziet aangeboden — of het nu vintage of nieuw is — doe dan onderzoek voordat u koopt. "Oud zijn betekent niet automatisch dat iets goed is, en dat geldt ook voor nieuwe apparatuur," adviseert Walls. Online communities, professionele werkplaatsen en metaalbewerkingsfora bieden waardevolle inzichten in de kwaliteit van specifieke apparatuur.

Het stapsgewijs opbouwen van uw gereedschapsset is financieel en educatief verstandig. Begin met hoogwaardige handgereedschappen — die zullen u gedurende uw hele carrière van dienst zijn. Voeg later een krimper-rekker en een Beverly-schaar toe voor snijwerkzaamheden. Elke nieuwe machine voor metaalvorming vereist een aanzienlijke leerperiode, dus breid uw collectie uit in een tempo dat u toelaat om elk nieuw stuk echt onder de knie te krijgen voordat u verdergaat.

Nu u over de toolkitstrategie beschikt, is de volgende stap het begrijpen van hoe u deze tools daadwerkelijk gebruikt. De technieken die u hierna leert, vormen de basis voor alles, van eenvoudige reparaties tot het volledig vervaardigen van panelen.

Handvormtechnieken die echte vaardigheden ontwikkelen

U hebt uw hamers en stempels klaar. En nu? Hier haken veel beginners af—ze zwaaien, slaan op metaal en vragen zich af waarom dingen er slechter uitzien in plaats van beter. Het geheim zit niet in de tools zelf, maar in het begrijpen van hoe metaal reageert op elke klap. Zoals professioneel fabriceur Geoff Gates van Alloy Motors het zegt: "Goed hamer- en stempelwerk is geen mysterieuze verloren kunst, het is gewoon een kwestie van uitproberen. Uiteindelijk wil het metaal terugkeren naar waar het was; je moet gewoon leren hoe je met een paar gereedschappen tegen het metaal praat."

Die uitdrukking – 'praten met het metaal' – vat iets wezenlijks samen over het bewerken met de hand. Je dwingt het materiaal niet tot gehoorzaamheid. Je begeleidt het via gecontroleerde manipulatie en leest elke reactie met elke tik.

Meester in hamer-en-dolly-techniek

Succesvol vormgeven met de hand begint met het begrijpen van twee fundamentele aanpakken: werken op de dolly en werken zonder dolly. Elk heeft een ander doel, en weten wanneer je welke methode gebruikt, onderscheidt ervaren vormgevers van mensen die alleen maar lawaai maken.

Op-dolly-techniek :Plaats je dolly direct onder de plek waar je met de hamer slaat. Het metaal wordt tussen twee oppervlakken geklemd, wat het gladtrekt en licht uitrekt bij elke klap. Gebruik deze methode voor:

- Hoogtes afschuinen en deuken gladmaken

- Werkzaamheden aan uitgerekte gebieden die vlakgemaakt moeten worden

- Laatste afwerkbeurten voorafgaand aan het aanbrengen van afplam

- Planiseren van naden na lassen

Zonder-dolly-techniek: Hier is waar veel handleidingen tekortschieten. Plaats uw dolly dichtbij — maar niet direct achter — het punt waar u met de hamer slaat. Wanneer u de hoge plek raakt, duwt de dolly tegelijkertijd de aangrenzende lage plek omhoog. Deze aanpak werkt wonderen voor:

- Lage plekken verhogen terwijl hoge plekken tegelijkertijd worden verlaagd

- Het bewerken van samengestelde rondingen zonder overrekking

- Initiële grove passen op beschadigde panelen

- Gecontroleerde beweging creëren in specifieke zones

Het belangrijkste verschil? Werk op de dolly rek en gladt uit. Werk zonder dolly herschikt metaal zonder significante rek toe te voegen. Professionele restaurateurs gebruiken doorgaans werk zonder dolly voor 70-80% van hun vormgeving, en schakelen pas over naar werk op de dolly voor de definitieve afwerking.

De kunst van gecontroleerde metaalverplaatsing

Voordat je die hamer zwaait, is voorbereiding belangrijk. Gates raadt aan om je werkgebied te markeren: "Hij markeert dezelfde lijnen aan de binnenkant van het paneel met een potlood. Gebruik een liniaal voor echt rechte lijnen, maar een vrije handtechniek voor curves." Deze visuele referentie helpt je de voortgang bij te houden en de carrosserielijnen te behouden tijdens het vormgeven.

Klaar om metaal te vormen op je eerste oefenpaneel? Volg deze volgorde:

- Beoordeel de schade: Laat je vingertoppen over het oppervlak glijden. Sommige constructeurs dragen een latex handschoen om de gevoeligheid te vergroten. Voel eerst de hoogtes en laagtes voordat je een vormgereedschap aanraakt; dit wordt door plaatwerkers 'het paneel lezen' genoemd.

- Markeer referentielijnen: Gebruik tape of potlood om carrosserielijnen, randen en grenzen van gebieden die bewerkt moeten worden aan te geven. Dit voorkomt dat je per ongeluk goed metaal verstoort.

- Begin met werk zonder dolly: Plaats je dolly lichtjes naast het hoogste punt. Sla het hoge gebied met gecontroleerde tikken—niet met volledige slagen. De dolly duwt het lage punt omhoog terwijl je hamer het hoge punt verlaagt.

- Werk in cirkels: Beweeg vanuit het midden van het beschadigde gebied in steeds groter wordende spiralen naar buiten. Dit verdeelt de spanning gelijkmatig en voorkomt nieuwe vervormingen.

- Controleer regelmatig: Stop na elke 10-15 slagen om opnieuw te beoordelen. Metaal verplaatst meer dan je verwacht, en te veel bewerken creëert nieuwe problemen.

- Schakel over op hameren op de houder voor de afwerking: Zodra de grootste hoogte- en laagteverschillen zijn verholpen, plaats je de houder direct achter je slagzone. Lichte tikken gladstrijken het oppervlak en rekken het licht plat.

- Gebruik speciale gereedschappen indien nodig: Voor kleine deuken diep in een paneel stelt een bulls-eye-pick je in staat om de laaggelegen plek te richten en van onderaf met precisie te tikken. Volgens Gates: "richt gewoon het bulls-eye op de laaggelegen plek en tik van onderaf, totdat het metaal is opgewerkt tot het niveau van de omringende oppervlakken."

Een cruciale tip: als een gebied zwak of "oliekokerig" (buigen naar binnen en buiten onder lichte druk) begint aan te voelen, hebt u het te veel bewerkt. De oplossing is niet meer hameren, maar gecontroleerd krimpen om de spanning te herstellen. Hier komt uw vormgereedschap voor plaatmetaal-krimping goed van pas.

Hamervormen op gebogen delen vereist dat u de dolly afstemt op de bestaande contour. "Aangezien Geoff aan een gebogen deel van de spatbord werkt, gebruikt hij een dolly die overeenkomt met de bocht," merkt de Hot Rod Magazine gids op. Het proces blijft hetzelfde – houd de dolly aan de achterkant en tik geleidelijk – maar uw keuze van dolly wordt kritiek om de oorspronkelijke vorm te behouden.

Hier is iets wat de meeste handleidingen nooit vermelden: deze handvormvaardigheden zijn direct toepasbaar op het begrijpen van machinebewerkingen. Wanneer je een Engelse rol gebruikt, voer je in wezen geautomatiseerd werk uit op een aambeeld. Een planijeerhamer repliceert de gladmakende bewegingen die je met de hand zou maken. Vermogenskrimpers en -rekkers doen precies hetzelfde als hun manuele tegenhangers — alleen sneller.

Of u nu een hobbyist bent die weekendprojecten aanpakt of een professional die per uur factureert, deze basisvaardigheden zijn op elk niveau van toepassing. Het verschil is simpelweg snelheid en volume. Beheers het gevoel van metaal dat reageert op gecontroleerde manipulatie, en u zult precies begrijpen wat elke machine in uw werkplaats op fundamenteel niveau doet.

De juiste vormmethode kiezen voor uw project

Je hebt de basisprincipes van handvormen onder de knie. Stel je nu voor dat je deze kennis opschalt om honderden of duizenden identieke onderdelen te produceren. Hoe bepaal je welke productiemethode het beste bij jouw project past? Het antwoord hangt af van drie factoren: onderdeelcomplexiteit, productievolume en budget. Maak de verkeerde keuze, en je overschrijdt je budget aan gereedschappen die je niet nodig hebt, of je zit vast met trage, dure processen die je middelen aantasten.

Drie belangrijke vormmethoden domineren de plaatbewerking: buigen, ponsen en dieptrekken. Elk heeft specifieke voordelen, en het begrijpen van hun sterke punten helpt je effectief te communiceren met fabricagepartners of goed doordachte beslissingen te nemen voor je eigen werkplaats.

Buigen versus ponsen: toepassingen

Wanneer klanten professionele fabrikanten benaderen, draaien de eerste vragen meestal om hoeveelheid en complexiteit. Deze twee variabelen wijzen meestal direct naar buigen of ponsen als de optimale keuze.

Buigwerk gebruikt een ponsbank met standaard V-vormige stempels en punzen om hoeken te maken langs rechte lijnen. Een plaat metaal wordt tussen een bovenste gereedschap (de punt) en een onderste gereedschap (de V-stempel) geplaatst. De punt daalt met gecontroleerde kracht en drukt het metaal in de stempel, waardoor een nauwkeurige buiging ontstaat. De installatie is snel en er zijn geen kosten voor speciaal gereedschap, waardoor het ideaal is voor prototyping en kleine productieruns.

Voordelen van buigen

- Geen investering in speciaal gereedschap vereist — gebruikt standaard stempels

- Snelle opstarttijden, gemeten in minuten, niet weken

- Hoge flexibiliteit voor ontwerpveranderingen tussen runs

- Kosteneffectief voor volumes onder de 500 onderdelen

- Geschikt voor eenvoudige tot matig complexe geometrieën

Nadelen van buigen

- Arbeidsintensief proces met hogere kosten per onderdeel bij grote volumes

- Beperkt tot hoekbuigingen en eenvoudige curves

- Kosten per onderdeel nemen niet significant af met hoeveelheid

- Handmatige verwerking vermindert de consistentie in vergelijking met geautomatiseerde processen

Stempel neemt een tegengestelde aanpak. Het is ontworpen voor snelheid en volume, met gebruik van een specifieke mal- en stempelset die afgestemd is op uw onderdeel. Een spoel metaal wordt door een mal getrokken met meerdere stations waar verschillende bewerkingen — ponsen, muntvorming, buigen — in volgorde plaatsvinden. De initiële investering is aanzienlijk en het produceren van de matrijs kan vaak weken duren. Maar zodra de mal klaar is, kunt u duizenden identieke onderdelen snel stansen.

Voordelen van Stansen

- Extreem lage kosten per onderdeel bij hoge volumes

- Uitzonderlijke consistentie en reproduceerbaarheid tussen productieloppen

- Snelwerkende geautomatiseerde bediening

- Complexe vormen haalbaar in één bewerking

- Ideaal voor volumes van meer dan 1.000 onderdelen

Nadelen van Stansen

- Hoge initiële matrijskosten ($5.000 - $50.000 of meer, afhankelijk van complexiteit)

- Lange doorlooptijden voor gereedschappen—meestal 4 tot 8 weken

- Ontwerpveranderingen vereisen dure matrijswijzigingen of volledige vervanging

- Risico op materiaaldunwording, spanningsbreuken of bramen als het ontwerp niet correct is

De keuze wordt duidelijk wanneer je de cijfers bekijkt. Heeft u 50 beugels nodig? Buigen is dan de enige logische keuze. Hebt u er 50.000 nodig? Dan levert ponsen een veel lagere totale projectkost op, ondanks de initiële investering in de matrijs. Het kruispunt ligt meestal tussen enkele tientallen en enkele honderden onderdelen, afhankelijk van het materiaal en de complexiteit van het onderdeel.

Dieptrekken voor Complexe Vormen

Wat gebeurt er wanneer uw onderdeel diepe, driedimensionale vormen vereist—zoals een beker, spoelbak of complexe behuizing? Zowel dieptrekken als hydrovormgeving komen dan in aanmerking, elk met eigen mechanismen en resultaten.

Diep trekken gebruikt een massieve metalen stempel om een plaatmateriaal in een matrijsholte te persen. Een ronde of rechthoekige grondplaat wordt vastgeklemd boven een matrijsopening, waarna een stempel naar beneden beweegt, het metaal door de matrijs duwt en het vormt tot een kop- of doosvorm. Het is een traditioneel stansproces dat uitzonderlijk goed werkt voor symmetrische onderdelen.

Hydroforming vervangt de massieve stempel door hydraulische vloeistof onder hoge druk. Een plaatmateriaal ligt op een halve matrijs, waarna een afgesloten kamer hydraulische vloeistof onder extreme druk pompt. Deze druk werkt als een universele stempel en dwingt het metaal perfect de vorm van de matrijs aan te nemen. Omdat de druk gelijkmatig is, stroomt het materiaal soepel en behoudt het een constante dikte, zelfs bij zeer complexe of diepe vormen.

Het praktische verschil? Dieptrekken werkt perfect voor eenvoudige aluminium blikjes of symmetrische behuizingen. Hydroforming is superieur wanneer u complexe, asymmetrische vormen nodig hebt met een uitstekende materiaalverdeling — denk aan gespecialiseerde lucht- en ruimtevaartcomponenten of onregelmatige spoelbakken waarbij een gelijkmatige wanddikte belangrijk is.

| Methode | Beste toepassingen | Bereik van Materiaaldikte | Mogelijkheden voor complexiteit | Productievolumeschikbaarheid |

|---|---|---|---|---|

| Buigwerk | Beugels, behuizingen, chassisonderdelen, geflensde onderdelen | 0,5 mm - 6 mm | Eenvoudig tot matig (hoekige bochten, basiscurves) | Laag tot gemiddeld (1-500 onderdelen) |

| Stempel | Auto-onderdelen, hardware, complex gevormde onderdelen, onderdelen in hoge volumes | 0,3 mm - 4 mm | Hoog (meerdere bewerkingen in één doorgang) | Hoog (1.000+ onderdelen) |

| Diep trekken | Blikjes, bekers, symmetrische behuizingen, cilindervormige onderdelen | 0,4 mm - 3 mm | Matig tot hoog (symmetrische diepe vormen) | Middelmatig tot hoog (500+ onderdelen) |

| Hydroforming | Complexe auto-onderdelen, luchtvaartcomponenten, asymmetrische diepe vormen | 0,5 mm - 3 mm | Zeer hoog (complexe curves, gelijkmatige dikte) | Laag tot middelmatig (specialistische toepassingen) |

Inzicht in prototyping versus productie helpt u kostbare vergissingen te voorkomen. Rapid prototyping ondersteunt snelle ontwerpcycli — ingenieurs kunnen ontwerpen testen, aanpassen en opnieuw frezen binnen enkele dagen. Deze snelheid valideert concepten voordat er wordt geïnvesteerd in productiegereedschappen. De grootste kostenfactor verschuift naar afschrijving van gereedschappen wanneer u overstapt op massaproductie. Die dure malen zijn alleen rendabel wanneer de kosten worden verspreid over grote aantallen.

Veel fabrikanten volgen een hybride aanpak: beginnen met snel prototypen met behulp van vormgereedschap voor plaatstaal, zoals ponsbanken, overgaan op zacht gereedschap voor productie in middelgrote oplagen en uiteindelijk schalen naar volledige productie naarmate de vraag en ontwerpstabiliteit toenemen. Sommigen gebruiken tussentijdse gereedschappen om ontwerpen te testen voordat ze investeren in geharde productiematrijzen. Deze gefaseerde aanpak, gecombineerd met grondige DFM-controles (Design for Manufacturability), zorgt ervoor dat uw ontwerp geoptimaliseerd is voor gereedschap voordat u serieuze kapitaalinvesteringen doet.

Het vormgereedschap voor plaatstaal dat u kiest, hangt uiteindelijk af van waar uw project zich bevindt op deze schaal. Een prototype op maat vereist flexibiliteit en snelheid. Grote oplagen vereisen consistentie en lage kosten per stuk. Inzicht in deze afwegingen stelt u in staat om slimme keuzes te maken, of u nu zelf onderdelen vervaardigt of samenwerkt met professionele fabrikanten.

Veiligheidspraktijken voor het werken met plaatstaal

Je hebt de technieken geleerd en begrijpt de gereedschappen. Maar hier is een waarheid die vaak wordt overgeslagen in metaalbewerkingslessen: al die kennis doet er niet toe als je gewond raakt en niet meer kunt werken. Het vormgeven van plaatstaal houdt scherpe randen, vliegende deeltjes, intense geluidssterkte en herhaalde bewegingen in zich, die je permanent kunnen uitschakelen als je niet voorzichtig bent. Volgens OSHA Training School behoren snijwonden en scheuringen, verpletteringsblessures, gehoorschade, brandwonden en oogletsel tot de meest voorkomende gevaren — elk te voorkomen met de juiste voorzorgsmaatregelen.

Of je nu metaalvormgeefapparatuur bedient in een professionele werkplaats of werkt met plaatstaalwerktuigen in je garage, de veiligheidsprotocollen blijven dezelfde. Laten we bekijken wat je nodig hebt om jezelf te beschermen.

Essentiële persoonlijke beschermingsmiddelen

Beschouw PBM als je laatste verdedigingslinie. Wanneer alles misgaat — een stuk vliegt onverwachts weg, een scherpe rand overvalt je — dan staat geschikte uitrusting tussen jou en de spoedeisende hulp.

- Oogbescherming: Veiligheidsbril met zijdelingse afscherming is de minimale vereiste zodra u de werkplaats betreedt. Voor slijp-, snij- of laswerkzaamheden dient u over te stappen op veiligheidsbril of een volledig gezichtsschild. Vliegende deeltjes en felle vonken waarschuwen niet voordat ze inslaan.

- Hoorsuiker: Snij- en buigmachines genereren geluidsniveaus die bij langdurige blootstelling leiden tot permanente gehoorbeschadiging. Oordopjes met een geluidsverminderingswaarde van ten minste 25 dB zijn geschikt voor de meeste werkzaamheden. Voor langdurig werk in de buurt van luidere staalbewerkingsmachines zoals banksmeden of scharen, overweeg oorbeschermers met een waarde van 30 dB of hoger.

- Snijbestendige handschoenen: Plaatstaalranden snijden moeiteloos door huid heen. Draag snijbestendige handschoenen met een ANSI A4-classificatie of hoger bij het hanteren van grondstoffen. Echter — en dit is cruciaal — verwijder de handschoenen voordat u machines bedient met roterende onderdelen. Handschoenen kunnen vast komen te zitten en uw hand in bewegende delen trekken.

- Geschikte schoeisel: Veiligheidsschoenen met stalen neus beschermen tegen vallende platen en zware gereedschappen. Gesloten modellen voorkomen ook dat metaalspanen in uw schoenen terechtkomen. Geen slippers, geen uitzonderingen.

- Beschermende kleding: Overhemden met lange mouwen en lange broeken gemaakt van natuurlijke vezels zoals katoen zijn beter bestand tegen vonken dan synthetische materialen, die kunnen smelten op de huid. Vermijd loshangende kleding die kan blijven haken aan apparatuur.

Workshopveiligheidsprotocollen

Uw werkplaatsomgeving is net zo belangrijk als wat u draagt. Een rommelige, slecht geventileerde werkplek vermenigvuldigt elk risico waarmee u te maken heeft.

Ventilatie-eisen: Fabricage produceert dampen en stof dat op de lange termijn schadelijk is voor de ademhaling. Volgens Harvey Brothers Inc. zijn adequate ventilatiesystemen essentieel om een goede luchtkwaliteit te behouden. Plaats afzuigventilatoren zodanig dat vervuilde lucht uit uw ademhalingszone wordt afgevoerd. Draag bij het werken met coatings, verven of bij laswerkzaamheden minimaal een N95-filtermasker, of een halffacemasker met geschikte patroonfilters voor specifieke chemische blootstelling.

Brandpreventie: Lassen, snijden en slijpen veroorzaken vonken die ontvlambare materialen kunnen ontsteken. Houd brandblussers met een keurmerk voor klasse ABC-branden binnen 25 voet van elk warmwerkgebied. Bewaar ontvlambare stoffen in goedgekeurde kasten, weg van werkzaamheden die vonken produceren. Verwijder brandbare materialen uit de werkzone voordat u begint met werkzaamheden die vonken veroorzaken.

Ergonomische overwegingen: Herhaaldelijke vormgevingstaken belasten spieren, pezen en gewrichten. Het Massachusetts Veiligheidsplan voor Plaatstaalbewerking merkt op dat musculoskeletale aandoeningen werknemers treffen die herhaalde bewegingen uitvoeren of in ongemakkelijke houdingen werken. Plaats werk zo mogelijk op taillehoogte. Neem elke 30-45 minuten een pauze tijdens intensieve vormgevingssessies. Wissel uw taken gedurende de dag af om overbelastingsblessures te voorkomen.

Veiligheid bij het hanteren van materialen: Vers gesneden plaatstaal heeft randen die concurreren met scheermesjes. Maak altijd afschuiningen voordat u panelen uitgebreid behandelt. Gebruik bij het verplaatsen van grote platen een tweetal en communiceer duidelijk. Draag platen nooit op een manier die uw zicht of pad blokkeert.

Gereedschapsspecifieke veiligheid: Handgereedschappen en elektrisch gereedschap brengen elk unieke gevaren met zich mee:

- Hammen en aamzels: Controleer de koppen op uitgeschilferde of barsten voordat u ze gebruikt. Een beschadigde hamer kan fragmenten in uw ogen schieten.

- Knipschaar en kniptangen: Houd vingers buiten de baan van de messen. Steek nooit in een knipschaar om gesneden stukken te pakken terwijl het mes beweegt.

- Engelse wielen en planagehamers: Zorg dat beveiligingen zijn gemonteerd. Houd losse kleding en sieraden vast.

- Elektrisch materieel: Volg de lockout-tagout-procedures voordat u enige machine onderhoudt. Omzeil nooit veiligheidsvergrendelingen of verwijder beveiligingen om werk te versnellen.

Houd eindelijk uw werkomgeving schoon. Vallen door uitglijden of struikelen zijn verantwoordelijk voor talloze verwondingen in de werkplaats. Verwijder metaalschroot, zorg dat kabels vastzitten en houd de gangpaden vrij. Goede netheid gaat niet om er goed uit te zien — het gaat erom veilig elke dag naar huis te gaan.

Nu u de juiste veiligheidsprocedures hebt aangeleerd, bent u klaar om verder te bouwen op uw basisvaardigheden en steeds complexere projecten aan te pakken. In het volgende gedeelte wordt een duidelijke route beschreven, van eenvoudige reparaties naar geavanceerde samengestelde curves.

Uw metalen vormgeefvaardigheden stap voor stap opbouwen

Waar gaat u heen na het oefenen op schrootpanelen, om complete carrosseriedelen te fabriceren? Veel hobbyisten blijven steken omdat ze geen duidelijke route hebben die basistechnieken verbindt met professioneel niveau werk. Metalen vormgeven draait niet alleen om het verzamelen van ervaring — het draait om doelgericht vooruitgang te boeken via steeds complexere uitdagingen die op elkaar voortbouwen.

Het verschil tussen iemand die sleutelt en iemand die dit vak echt beheerst, komt neer op gestructureerde vooruitgang. Elk project dat je afrondt, moet je vaardigheden iets verder uitbreiden dan je comfortzone, terwijl je tegelijkertijd de basisprincipes die je al hebt geleerd versterkt.

Je eerste paneelreparatieproject

Hoe weet je of je klaar bent voor echte werkzaamheden? Begin met een eerlijke beoordeling van je huidige niveau. Kun je metaal consistent bewegen naar waar je het wil hebben? Begrijp je wanneer je moet krimpen en wanneer je moet rekken? Kun je met je vingertoppen een paneeloppervlak 'lezen' en hoogtes en lagen herkennen?

Als je bij deze vragen met ja knikt, ben je klaar voor beginnende projecten. Zo niet, besteed dan meer tijd aan oefenpanelen voordat je verdergaat. Er is geen schande in het beheersen van de basis—elke professional is precies daar begonnen waar jij nu bent.

- Eenvoudige plaatstukken (beginner): Knip een klein gedeelte uit het beschadigde metaal en vervaardig een vervangend stuk. Dit leert u opmeten, precies zagen, voorbereiden van de randen en basispassingen. Concentreer zich eerst op vlakke of enkelgebogen oppervlakken — een vloerplaatdeel of een binnenkotterlap is hier perfect voor geschikt. Succes betekent dat uw lappering naadloos aansluit op het omliggende metaal en zonder vervorming gelast kan worden.

- Indenting repareren op toegankelijke panelen (beginner): Werk aan panelen waartoe u toegang hebt vanaf beide zijden. Oefen het analyseren van schade, het onderscheiden van uitgerekte en verplaatste metalen, en gebruik de techniek zonder dolly om materiaal te herverdelen. Uw verzameling vormgereedschappen hoeft niet uitgebreid te zijn — hamers, dollies en een krimpmachine volstaan voor de meeste beginnerreparaties.

- Gebogen lappanelen (beginner-tussenliggend): Ga verder naar lappen die overeenkomst moeten houden met een bestaande boog. Dit vereist het werken met sjablonen, regelmatig controleren van contouren en begrip ontwikkelen van hoe rek een bolle vorm creëert. Een reparatie van een deurbekleding of een flankpaneelvalt in deze categorie.

In het beginstadium moet je er rekening mee houden dat projecten drie tot vijf keer langer duren dan een professional nodig zou hebben. Dat is normaal. Snelheid komt door herhaling en zelfvertrouwen—en die kun je niet forceren.

Overgang naar complexe samengestelde krommingen

Zodra je verschillende succesvolle reparaties hebt voltooid, wachten er geavanceerde projecten op je. Deze vereisen het combineren van meerdere technieken en werken met lastiger metaalvormen die tegelijkertijd in twee richtingen krommen.

- Stootrails en wielkasten (gevorderd): Deze onderdelen vereisen gecontroleerd uitrekken om samengestelde krommingen te creëren terwijl de randen consistent blijven. Je leert stap voor stap te werken—eerst grof vormgeven, daarna verfijnen met lichtere technieken. De Engelse rol wordt hierbij onmisbaar voor het maken van gladde, vloeiende oppervlakken.

- Fabricage van transmissietunnel of vloerdelen (gevorderd): Het bouwen van structurele componenten vanaf nul leert plannen, indeling en werken volgens maatvoering. Fouten hierin beïnvloeden hoe andere onderdelen passen, dus precisie is belangrijker dan snelheid.

- Kapspoilers en luchtinlaten (tussenliggend-gevorderd): Deze projecten combineren diepe vormgeving, scherpe overgangen en esthetische eisen. Kijkers zien elk gebrek, dus oppervlakkwaliteit wordt kritiek. Je gebruikt uitgebreid krimptechnieken om strakke radii en scherpe randen te creëren.

Het tussenliggende stadium is waar de meeste hobbyisten doorbreken naar gevorderd werk of permanent vastlopen. De sleutel? Vermijd geen projecten die je intimideren. Dat ongemak signaleert precies waar je moet groeien.

- Volledige spatbord- of achterklepfabricage (gevorderd): Stalen vormen voor complete carrosseriedelen vereist dat je alles wat je hebt geleerd integreert. Je werkt met malplaten of sjablonen, beheerst de materiaalverdeling over grote oppervlakken en behoudt een constante bolle vorm over uitgestrekte gebieden. Professionals besteden vaak 40 tot 60 uur aan één enkel spatbord — verwacht dat jouw eerste poging aanzienlijk langer duurt.

- Complete Carrosseriedelensets (Geavanceerd): De ultieme test: het vervaardigen van meerdere panelen die naadloos op elkaar aansluiten. Deurdellen, spatborden, motorkappen — elk onderdeel moet qua contour en spleetafstand perfect aansluiten op aangrenzende panelen. Dit is metaalvormwerk op professioneel niveau, dat hoge tarieven oplevert in restauratiewerkplaatsen.

Om verbeterpunten te identificeren, maak foto's van je werk onder schuin invallend licht dat oppervlakteoneffenheden benadrukt. Vergelijk je resultaten met originele fabriekspanelen of professionele voorbeelden. Waar zie je oil canning, oneffen oppervlakken of slechte randdefinitie? Deze observaties worden jouw trainingsprioriteiten.

Onthoud: de reis van hobbyist naar professional draait niet om betere apparatuur kopen. Het draait om gevoeligheid ontwikkelen voor het gedrag van metaal en het opbouwen van spiergeheugen om adequaat te reageren. Elk uur doelgericht oefenen brengt je dichter bij resultaten van productiekwaliteit — het soort kwaliteit dat uiteindelijk het schalen naar volledig machinegebaseerde fabricage rechtvaardigt.

Toepassingen in de auto-industrie, van restauratie tot productie

Stel je een 1967 Mustang voor die in je garage staat met verroeste vloerplaten en een gekreukelde spatbord. Of stel je voor dat je een custom warmteschild voor een inlaatspruitstuk ontwerpt voor een raceauto die in geen enkele catalogus te vinden is. Deze scenario's vertegenwoordigen de twee pijlers van autolijstwerk: restauratie en maatwerkfabricage. Beiden zijn gebaseerd op dezelfde fundamentele vormgevingstechnieken — maar passen deze toe met zeer verschillende doelen.

De automobielindustrie heeft altijd innovatie in metaalvormgeving aangedreven. Of u nu een hobbyist bent die in het weekend een klassieker nieuw leven inblaast, of een professionele constructeur die prestatieonderdelen maakt, het begrijpen van deze toepassingen helpt u om projecten strategischer aan te pakken.

Klassieke auto-onderdelen herstellen

Het herstellen van klassieke auto's stelt een unieke uitdaging: u ontwerpt geen nieuw product, maar brengt terug wat tijd en corrosie hebben verwoest. Zoals JMC Automotive Equipment opmerkt: "Als er één probleem is dat de meeste oude auto's gemeen hebben, dan is het beschadigde carrosserie. De lak van klassieke auto's raakt vaak vervaagd en ontwikkelt roestplekken. En vaak kunt u carrosseriedelen niet herstellen met alleen een nieuwe laklaag."

Het goede nieuws? Gereedschap voor het vormgeven van autolichaammetaal is toegankelijker dan ooit geworden. De prijzen zijn de afgelopen jaren sterk gedaald, waarbij veel merken nu productlijnen aanbieden voor hobbyisten met laskit en vormgeefgereedschap. U hebt geen commerciële werkplaats meer nodig om serieuze restauratiewerkzaamheden uit te voeren.

Restauratie omvat doorgaans drie kerntechnieken:

- Buigen: Het gebruik van een metalen plaatboogmachine om gebogen oppervlakken te maken. Standaard plaatboogmachines kunnen buigen tot 135 graden, terwijl geavanceerde machines uniek gevormde panelen creëren voor complexe carrosseriedelen.

- Plooien: Balkonrollers met gepaarde ronde malen rollen kenmerkende vormen in panelen — ideaal voor randafwerking en detailwerk. Gemotoriseerde versies stellen u in staat beide handen aan het metaal te houden voor fijne constructieontwerpen.

- Zetten: Bij het opnieuw maken van spatborden en binnenpanelen snijden en vormen stempelpersen met gespecialiseerde malen ingewikkelde vormen die overeenkomen met de oorspronkelijke fabrieksspecificaties.

Metaalvormers die werken aan restauratieprojecten, beginnen vaak met het maken van sjablonen op basis van overgebleven originele panelen of het raadplegen van fabrieksdocumentatie. Dit referentiemateriaal leidt elke hamerslag en rolbeweging, zodat het eindresultaat perfect aansluit bij de oorspronkelijke contouren van het voertuig.

Aangepaste fabricage voor prestatiebouwsels

Maatwerk keert de situatie om. In plaats van iets bestaands opnieuw te maken, bouw je iets wat nog nooit heeft bestaan. Prestatietuning vereist onderdelen die zijn geoptimaliseerd voor specifieke toepassingen — en vaak zijn die onderdelen gewoon niet standaard verkrijgbaar.

Gereedschappen voor autolichaamvorming hebben hier een dubbele functie. Dezelfde engelse rol die een vervangende spatbord vormt, kan ook een custom brandmuur maken. De planijeerhamer die restauratiepanelen glad maakt, wordt ook gebruikt voor handgevormde inlaatopeningen. Uw vaardigheden zijn direct overdraagbaar tussen toepassingen.

Chassisonderdelen, ophangingsbeugels en structurele elementen vallen allemaal onder het domein van de metaalvormer. Deze functionele onderdelen vergen meer dan alleen esthetische overwegingen — ze moeten belasting, trillingen en milieubelasting kunnen weerstaan. Materiaalkeuze, buigradii en laspecificaties worden hierbij cruciale factoren.

Veelvoorkomende projecten met automotive plaatwerk variëren sterk in moeilijkheidsgraad:

- Reparatiepanelen (Beginner): Vloerdelen, herstel van binnenkleppen, reparatieplaten voor kofferdekselvloeren — deze platte of enkelgebogen onderdelen leren basisvaardigheden.

- Beugels en bevestigingen (beginnend-gevorderd): Accutrays, relaisbevestigingen en eenvoudige ophangingsbeugels vereisen buigen en eenvoudige vorming.

- Klepwanden (gevorderd): Samengestelde bochten en consistente randen stellen je rek- en krimpmogelijkheden op de proef.

- Op maat gemaakte motorkappen en kofferdeksels (gevorderd-tot-zeer gevorderd): Grote panelen met complexe welvingen vereisen geduldig werk over uitgebreide oppervlakken.

- Volledige carrosseriedelen (zeer gevorderd): Volledige spatborden, deurpanelen en achterkleppanelen vergen beheersing van elke techniek die je hebt geleerd.

- Rolbuizen en chassisonderdelen (zeer gevorderd): Structurele elementen vereisen een nauwkeurige pasvorm en moeten voldoen aan veiligheidsspecificaties.

De relatie tussen handgemaakte prototypen en productiestansen wordt bijzonder relevant voor prestatietoepassingen. Een metaalvormmachine in een kleine werkplaats kan unieke prototypen produceren die een ontwerpoplossing beproeven. Zodra deze zijn gevalideerd, kunnen die ontwerpen overgaan naar productiestansen voor grotere hoeveelheden.

Volgens Global Technology Ventures , "Snijtechnologie voor snelle prototyping van plaatstaal heeft de automobielindustrie grotendeels veranderd doordat autofabrikanten in staat zijn om hoogwaardige modellen snel te ontwikkelen." Dezelfde technologie komt ook custom fabricanten ten goede—u kunt ontwerpen snel testen met CNC-bewerking, lasersnijden of zelfs met handvorming voordat u investeert in dure productiegereedschappen.

Of u nu een paneel van vijftig jaar aan het restaureren bent of iets geheel nieuws aan het ontwikkelen, de technieken blijven gelijk. Het verschil zit hem in uw referentiepunt: originele specificaties voor restauratie, of prestatie-eisen voor op maat gemaakte werkzaamheden. Beide wegen leiden uiteindelijk naar dezelfde vraag — wanneer is het verstandig om uit te schalen van handmatige fabricage en samen te werken met fabrikanten die in staat zijn tot productie?

Uw projecten uitbreiden van prototype naar productie

U hebt uw prototype met de hand gevormd, het ontwerp gevalideerd en bevestigd dat het precies werkt zoals bedoeld. Wat nu? De stap van één handgemaakt exemplaar naar honderden of duizenden geproduceerde onderdelen is waar veel fabrikanten tegenaan lopen. Volgens All Metals Fabricating, "Het overbrengen van een plaatmetaalonderdeel van prototype naar productie is waar ideeën op realiteit stuiten — en waar veel programma's falen."

De uitdagingen zijn niet alleen technisch van aard. Kleine DFM-keuzes die onzichtbaar waren in een eenmalig prototype, kunnen de kosten vermenigvuldigen, de doorlooptijd verlengen en de productie onstabiel maken zodra u opschaliert naar grotere volumes. Begrip hebben van wanneer en hoe u moet overstappen — en het vinden van de juiste productiepartners — maakt het verschil tussen een succesvolle productlancering en dure mislukkingen.

Wanneer u moet overstappen van handmatige vervaardiging

Hoe weet u dat het tijd is om over te stappen van handvorming? Het antwoord komt meestal neer op drie factoren: hoeveelheid, consistentie-eisen en kosten per eenheid. Als u minder dan 50 onderdelen produceert, is handmatige vervaardiging vaak nog steeds de meest economische aanpak. Maar naarmate de hoeveelheden toenemen, verandert de rekensom ingrijpend.

Stel je een aangepaste beugel voor die je met de hand hebt gevormd. Elk onderdeel kost je 45 minuten. Bij 50 eenheden is dat 37,5 uur arbeid. Bij 500 eenheden? Dan kijk je tegen 375 uur aan—bijna tien weken voltijd werk. Ondertussen kan het ponsen van dezelfde beugel €8.000 aan gereedschapskosten vereisen, maar elk onderdeel in seconden produceren. Het omzetspunt varieert per complexiteit, maar het principe blijft: volume beguntsteunt uiteindelijk productiegereedschap.

Snelle gereedschapsconcepten overbruggen deze kloof. In tegenstelling tot traditionele harde gereedschappen die weken duren om te fabriceren, gebruikt snelle gereedschapvorming aluminium- of zachtstaalgereedschappen die binnen enkele dagen klaar kunnen zijn. Deze 'bridge tools' kunnen honderden tot duizenden onderdelen verwerken terwijl u ontwerpen valideert voordat u investeert in geharde productiegereedschappen. Zo merkt Manufyn op dat bedrijven doorgaans 40-60% besparen ten opzichte van traditionele prototyping- of verspaningsmethoden wanneer ze gebruikmaken van snelle plaatmetaalprototypingmethoden.

Als u op zoek bent naar te koop staande metaalvormmachines om uw mogelijkheden uit te breiden, maak dan even pauze en overweeg of professionele stansdiensten misschien betere waarde kunnen bieden voor uw specifieke productiehoeveelheden.

Samenwerken met professionele fabrikanten

Het vinden van de juiste productiepartner verandert uw expertise in plaatwerkvormgeving in schaalbare productie. Maar hoe communiceert u uw met de hand gevormde ontwerpen naar productie-engineers die een volledig andere taal spreken?

Hier wordt DFM—ontwerp voor fabricage—essentieel. Volgens Vijf groeven , "Vaardigheden in plaatmetaalontwerp zijn een cruciaal hulpmiddel in elke ingenieurstaal, maar aangezien plaatmetaalontwerp in het academische onderwijs weinig aandacht krijgt, worden de meeste vaardigheden op de werkvloer geleerd." Hetzelfde geldt voor communicatie over productie.

Belangrijke DFM-principes voor het opschalen van productie:

- Ontwerp voor procescapaciteit: Identificeer de operatie die de bottleneck zal zijn — lasersnijden, turretsponsen of plooien — en ontwerp op basis van de mogelijkheden daarvan in plaats van theoretische perfectie.

- Minimaliseer operaties: Elke extra entraping, laswerk subassemblage of afwerkstap vermenigvuldigt de cyclusduur. Optimaliseer ontwerpen om handelingen te verminderen via slimme buigvolgordes en gevormde kenmerken.

- Standaardiseer radii en toleranties: Het gebruik van standaard buigradii voorkomt barsten en verlaagt gereedschapskosten. Plaats gaten minstens 2,5 keer de materiaaldikte plus één buigradius verwijderd van buigen om vervorming te voorkomen.

- Houd rekening met de korrelrichting: De oriëntatie van de materiaalnerf ten opzichte van buigen beïnvloedt het risico op barsten — vooral kritisch bij warmtebehandelde of minder ductiele metalen.

Wanneer u potentiële productiepartners evalueert voor uw behoefte aan productie van metaalbewerkingsmachines, let dan op deze capaciteiten:

| Capaciteit | Waarom het belangrijk is | Vragen om te stellen |

|---|---|---|

| Snel prototypen | Valideert ontwerpen alvorens te investeren in productiegereedschap | Wat is uw gebruikelijke doorlooptijd voor prototypen? |

| DFM Ondersteuning | Identificeert vroegtijdig producteerbaarheidsproblemen wanneer wijzigingen nog goedkoop zijn | Biedt u ontwerpkennisgeving voordat u een offerte maakt? |

| Kwaliteitscertificaten | Zorgt voor consistente, gedocumenteerde processen | Welke kwaliteitsnormen houdt u aan (IATF 16949, ISO 9001)? |

| Flexibiliteit in volume | Ondersteunt groei van prototypen naar massaproductie | Kunt u zowel kleine series als grote oplagen verwerken? |

| Offertesnelheid | Geeft operational efficiency en klantgerichtheid aan | Wat is uw gebruikelijke levertijd voor een offerte? |

Voor fabrikanten die werken aan automotive toepassingen — chassiscomponenten, ophangingsbeugels of structurele onderdelen — is samenwerken met gecertificeerde fabrikanten bijzonder belangrijk. Shaoyi (Ningbo) Metal Technology is een voorbeeld van wat serieuze fabrikanten moeten zoeken: snelle prototypingmogelijkheden binnen 5 dagen, IATF 16949-certificering voor automotive kwaliteitsnormen, uitgebreide DFM-ondersteuning en een offertetermijn van 12 uur. Deze mogelijkheden stellen u in staat om ontwerpen van plaatstaalvormgevingsapparatuur snel te valideren, terwijl gewaarborgd blijft dat productieonderdelen voldoen aan automotive-kwaliteitseisen.

Kostverlagingstrategieën worden steeds geavanceerder op productieniveau. First Article Inspection (FAI) valideert dat uw productieproces onderdelen produceert die voldoen aan de ontwerpdoelstellingen—het opvangen van problemen voordat deze zich uitbreiden over duizenden eenheden. Modulaire bevestigingsmiddelen verlagen de insteltijd tussen productieruns. Revisiecontrolesystemen voorkomen kostbare fouten wanneer ontwerpen evolueren.

De overgang van een handmatig gevormd metalen gereedschap naar klaar voor productie staalonderdelen gebeurt niet van de ene op de andere dag. Maar met de juiste voorbereiding—degelijke DFM-praktijken, gevalideerde prototypen en betrouwbare productiepartners—kunnen uw handgevormde ontwerpen worden opgeschaald om aan elke vraag te voldoen. De vaardigheden die u hebt opgebouwd door te begrijpen hoe metaal beweegt onder hamer en wiel, informeren direct hoe u communiceert met productie-engineers. Deze basis maakt u niet alleen tot een fabricant, maar tot een plaatwerker die de volledige reis begrijpt van de eerste hamerslag tot het eindproduct.

Veelgestelde vragen over het vormgeven van plaatstaal

1. Wat zijn drie methoden voor het vormgeven van plaatstaal?

De drie belangrijkste methoden zijn buigen, ponsen en dieptrekken. Buigen maakt gebruik van plooi- of persbreuken om hoeken te maken langs rechte lijnen, ideaal voor beugels en behuizingen met lage tot middelgrote oplagen. Ponsen maakt gebruik van specifieke matrijzen voor snelle productie van complexe vormen, wat kosteneffectief is bij aantallen van meer dan 1.000 onderdelen. Dieptrekken duwt plaatstaal in matrijsholten om driedimensionale vormen te creëren, zoals cups en behuizingen. Elke methode is geschikt voor verschillende projectvereisten op basis van complexiteit, oplage en budgetbeperkingen.

2. Welke tool wordt gebruikt om plaatstaal te vormen?

Voor het vormgeven van plaatstaal zijn verschillende gereedschappen nodig, afhankelijk van het vaardigheidsniveau en de omvang van het project. Beginners hebben lichaamshamers (14-18 ounces), dolly's (minimaal 3 pond) en handmatige krimpers/rekkers ($50-500) nodig. Tussenpersonen gebruiken planijshamers ($2.000-5.000) voor het gladmaken en tafelmodellen van Engelse wielen ($500-2.000) voor het maken van bochten. Gevorderde professionals gebruiken vloermodellen van Engelse wielen ($3.000-15.000), Pullmax-machines ($5.000-20.000+) en krachthamers ($8.000-25.000+) voor productieniveau werk.

3. Hoe vormt u plaatstaal met de hand?

Handvormen is gebaseerd op twee fundamentele technieken: op-dolly- en af-dolly-werk. Bij de op-dolly-techniek plaats je de dolly direct achter de plek waar je met de hamer slaat, om het metaal glad te maken en lichtjes uit te rekken. Bij de af-dolly-techniek plaats je de dolly in de buurt van, maar niet direct onder de slagplaats, om het metaal te herverdelen zonder uitrekking toe te voegen. Begin met het beoordelen van het paneel met je vingertoppen, markeer referentielijnen, werk in steeds groter wordende cirkels vanaf de beschadigde gebieden, en controleer de vooruitgang na elke 10 tot 15 slagen. Professionele constructeurs gebruiken af-dolly-werk voor 70-80% van de vormgevingstaken.

4. Wat is het verschil tussen buigen en stansen bij plaatstaal?

Buigen maakt gebruik van standaard V-vormige malen met korte insteltijden en geen kosten voor aangepaste gereedschappen, waardoor het ideaal is voor prototyping en series van minder dan 500 onderdelen. Het vereist echter meer arbeid en beperkt de geometrie tot hoekige bochten. Ponsen vereist een forse initiële investering in matrijzen (vanaf $5.000 tot $50.000 of meer) en een doorlooptijd van 4 tot 8 weken, maar levert uiterst lage kosten per onderdeel bij hoge volumes, met uitstekende consistentie. Het omslagpunt ligt meestal tussen enkele tientallen en enkele honderden onderdelen, afhankelijk van de complexiteit.

5. Wanneer moet ik overstappen van handmatige fabricage naar productieproductie?

Overweeg over te stappen wanneer de hoeveelheid benodigde onderdelen meer dan 50 bedraagt, de eisen aan consistentie toenemen of de kosten per stuk te hoog worden. Een beugel die met de hand 45 minuten kost, vergt bij 500 eenheden 375 uur werk. Snelle mallen maken deze kloof dicht met aluminium- of zachtstaalmatrijzen die binnen enkele dagen in plaats van weken gereed zijn. Voor auto-toepassingen die chassis-, ophanging- of structurele onderdelen vereisen, biedt samenwerking met IATF 16949-gecertificeerde fabrikanten zoals Shaoyi Metal Technology snelle prototyping binnen 5 dagen, uitgebreide DFM-ondersteuning en schaalbare productiemogelijkheden.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —