Overzicht van het Autostansenproces: Van Coil tot Onderdeel

TL;DR

Overzicht van het automobiele metalen ponsproces : Deze hoge-snelheidsproductietechniek zet plat metaalplaat om in nauwkeurige voertuigcomponenten met behulp van hydraulische of mechanische persen en op maat gemaakte matrijzen. Het proces maakt gebruik van extreme druk (vaak meer dan 1.600 ton) om materialen zoals hoogwaardig staal en aluminium te snijden, vormen en bewerken tot kritieke onderdelen, variërend van chassisbeugels tot carrosseriedelen. Voor automobielingenieurs en inkoopafdelingen biedt metaalponsen ongeëvenaarde schaalbaarheid, kosten-efficiëntie en herhaalbaarheid, waardoor het de ruggengraat is van moderne massaproductie.

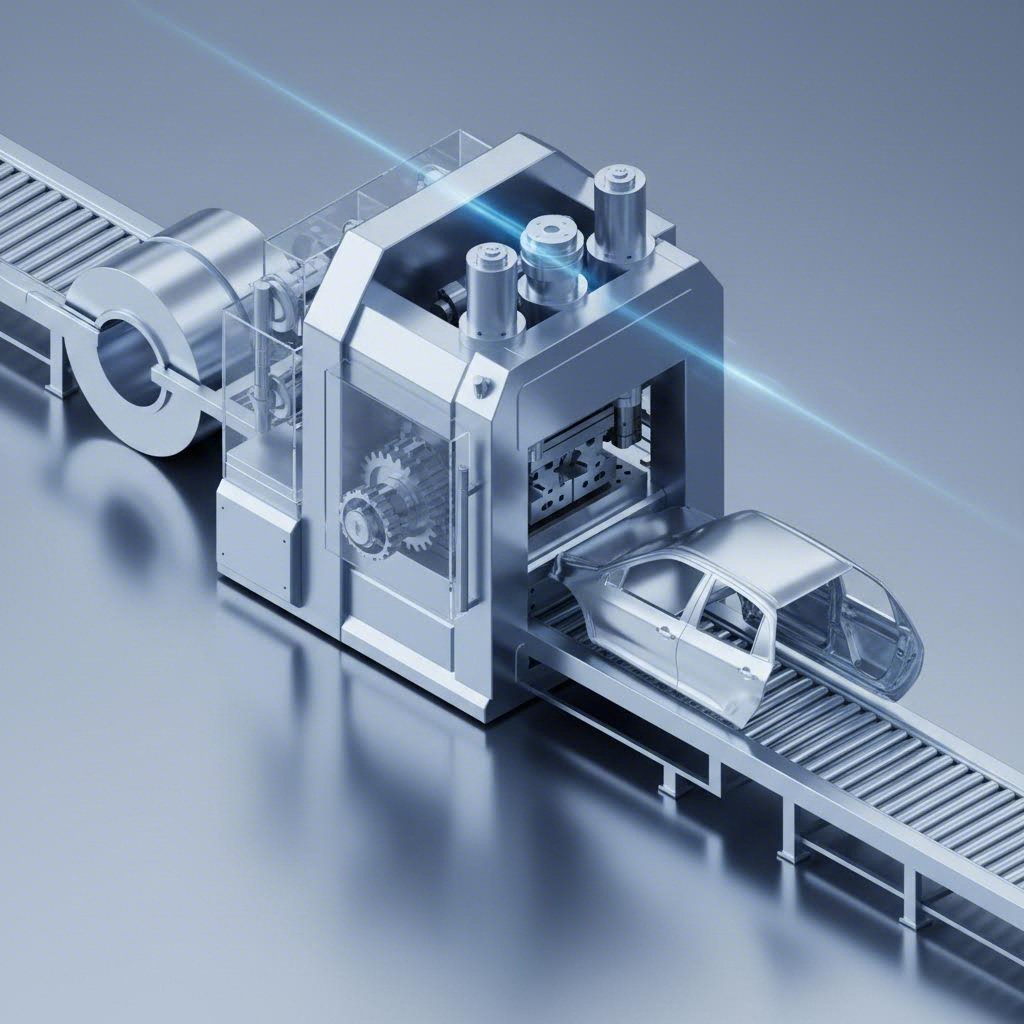

De anatomie van het proces: van rol tot component

Om het traject van een ruwe metalen rol naar een afgewerkt automobielonderdeel te begrijpen, moet men kijken in de pershal. Het proces is een chronologische werkvloei waarbij precisie-engineering samenkomen met brute kracht. Volgens grote fabrikanten zoals Toyota , kan een enkele stansstap zo weinig als drie seconden duren terwijl er verticale druk wordt uitgeoefend die gelijkwaardig is aan duizenden auto's bovenop elkaar gestapeld.

- Ontwerp en matrijzenfabricage : Het proces begint lang voordat het metaal de pers raakt. Ingenieurs gebruiken CAD/CAM-software om het onderdeel en de bijbehorende "matrijs" (het gereedschap dat het metaal vormgeeft) te ontwerpen. Deze fase bepaalt de toleranties van het onderdeel, vaak gemeten tot op 1/1000ste millimeter, om een naadloze assemblage te garanderen.

- Materiaaltoevoer : Grote rollen plaatstaal worden afgerold en in de pers gevoerd. Deze fase omvat vaak het recht trekken en egaliseren van het metaal om eventuele kromming van de rol te verwijderen, zodat de "grondplaat" perfect vlak de matrijs binnenkomt.

- Afsnijden en boren : Terwijl het metaal de pers binnenkomt, is de eerste bewerking doorgaans "afsnijden", waarbij de ruwe omtrek van het onderdeel uit de strook wordt gesneden. Tegelijkertijd kunnen boren-bewerkingen gaten maken die nodig zijn voor bevestigingsmiddelen of assemblage-uitlijning.

- Vormen en trekken : Hier gebeurt de magie. De pers dwingt het platte blank in de matrijs, waardoor het plastisch vervormd wordt tot een 3D-vorm. Dit kan buigen, flenzen of dieptrekken van het metaal ompte om diepte te creëren.

- Afwerking : Het gestanste onderdeel wordt uitgeworpen, maar is nog niet afgewerkt. Nabehandelingen zoals afschuinen verwijderen scherpe randen, terwijl oppervlaktebehandelingen kunnen worden toegepast voor corrosieweerstand.

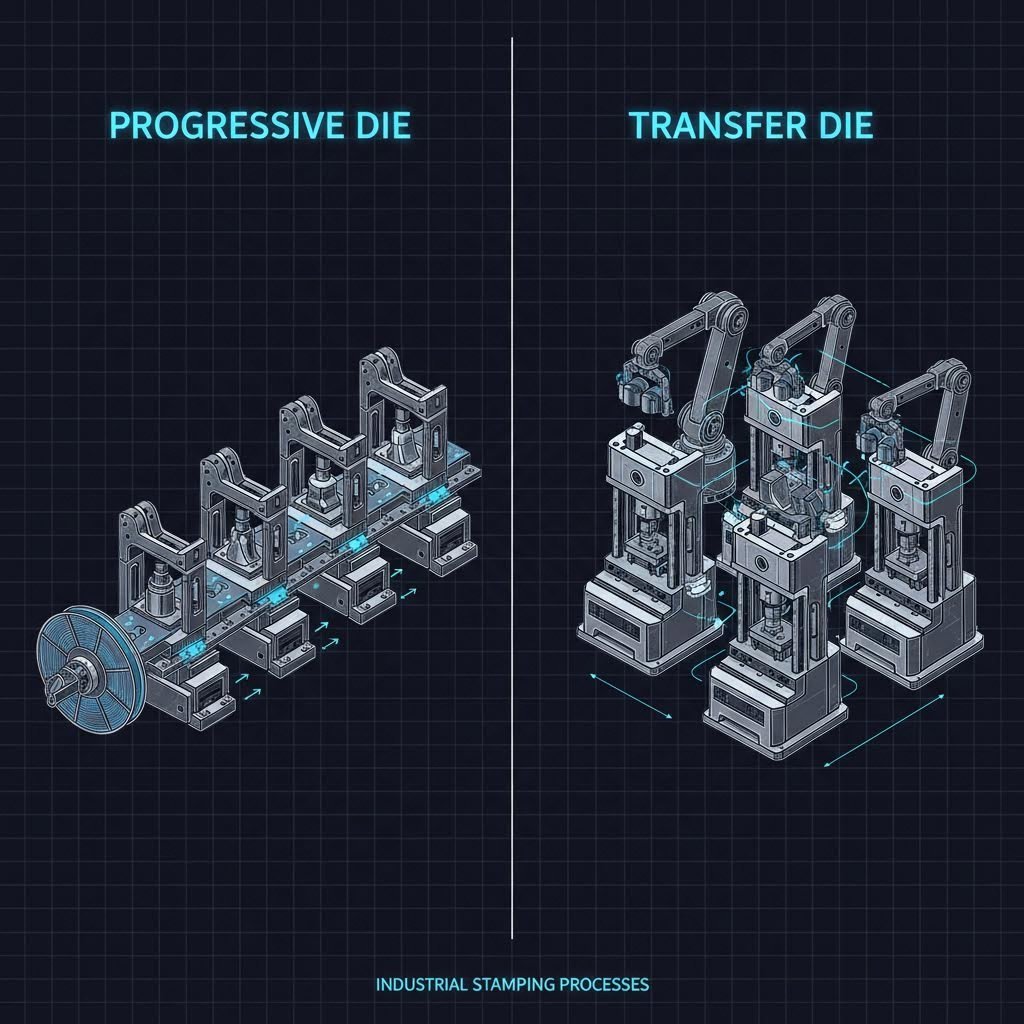

Kernstansmethoden: Progressief versus Transfersysteem versus Dieptrekken

Niet alle auto-onderdelen zijn gelijk, en ook de stansmethoden die gebruikt worden om ze te produceren niet. De keuze van de juiste techniek hangt af van de complexiteit, het volume en de grootte van het onderdeel. Marktleiders zoals ESI Engineering benadrukken drie dominante methoden.

Progressieve stempelmatrijs

Ideaal voor productie in grote volumes van kleine tot middelgrote onderdelen, gebruikt progressief stansen een continue strook metaal die door een reeks stations binnen één matrijs wordt gevoerd. Elk station voert een andere bewerking uit (snijden, buigen, ponsen) terwijl de strook voorwaarts beweegt. Het is het snelheidskampioen van de industrie en kan honderden onderdelen per minuut produceren met minimale verspilling.

Transfer stempeling

Voor grotere componenten zoals deurpanelen of motorframes is transferstansen de standaard. In tegenstelling tot progressief stansen, waarbij de onderdelen tijdens het proces aan de metalen strook bevestigd blijven, wordt hier het onderdeel vroegtijdig losgesneden. Mechanische 'vingers' of transversystemen verplaatsen het individuele onderdeel van het ene matrijsstation naar het volgende. Dit maakt complexere geometrieën en grotere afmetingen mogelijk die een continue strook niet kan ondersteunen.

Dieptrekstansen

Wanneer de diepte van een onderdeel groter is dan de diameter—denk aan een oliefilterbehuizing of een brandstoftank—is dieptrekken vereist. Deze techniek gebruikt een stans om het metaal sterk uit te rekken in een matrijsholte. Het vereist gespecialiseerde controle op materiaalstroming om scheuren of plooivorming te voorkomen tijdens het extreme vervormingsproces.

| Kenmerk | Progressieve stempoot | Overbrengingsgereedschap | Dieptrekken |

|---|---|---|---|

| Primaire voordelen | Hoge snelheid & volume | Grote en complexe onderdelen | Diepte & cilindrische vormen |

| Typische onderdelen | Beugels, klemmen, bevestigingen | Carrosseriestijlen, ophangingsarmen | Oliefilters, sensorbehuizingen |

| Kostenmaatschappij | Lagere kosten per stuk | Hogere investering in gereedschap | Beperkingen van materiaal vervormbaarheid |

Materiaalkunde: Welke metalen bouwen een auto?

De tijd dat auto's volledig uit zacht staal werden gemaakt, ligt al lang achter ons. Moderne autolijmstansen omvat een complexe mix van geavanceerde legeringen die zijn ontworpen om veiligheid, gewicht en prestaties op elkaar af te stemmen. American Industrial benadrukt de verschuiving naar materialen die voldoen aan de industrie-eisen voor verlichting.

Hoogwaardige staalsoort (HSS) blijft de industriestandaard voor veiligheidskritieke onderdelen zoals chassis en passagiersveiligheidskooi. Het biedt uitzonderlijke bescherming bij botsingen, maar vereist aanzienlijk hogere tonnage bij het stansen in vergelijking met traditioneel staal. Fabrikanten moeten geharde malen gebruiken om de slijtage en spanning tijdens het vormen van HSS te weerstaan.

Aluminium is het materiaal van keuze om het voertuiggewicht te verlagen en het bereik van elektrische voertuigen (EV) te verlengen. Veel gebruikt voor motorkappen, deuren en liftdeuren, is aluminium lichter dan staal, maar moeilijker te stansen vanwege de neiging tot veerkracht na het vormen. Het vereist nauwkeurige maldesign om deze elasticiteit te compenseren.

Van koper en koper spelen een kleinere structurele rol, maar een enorme functionele rol. Met de opkomst van elektrificatie in voertuigen worden deze metalen geperst tot busbars, aansluitingen en connectoren, die gewaardeerd worden om hun uitstekende elektrische geleidbaarheid.

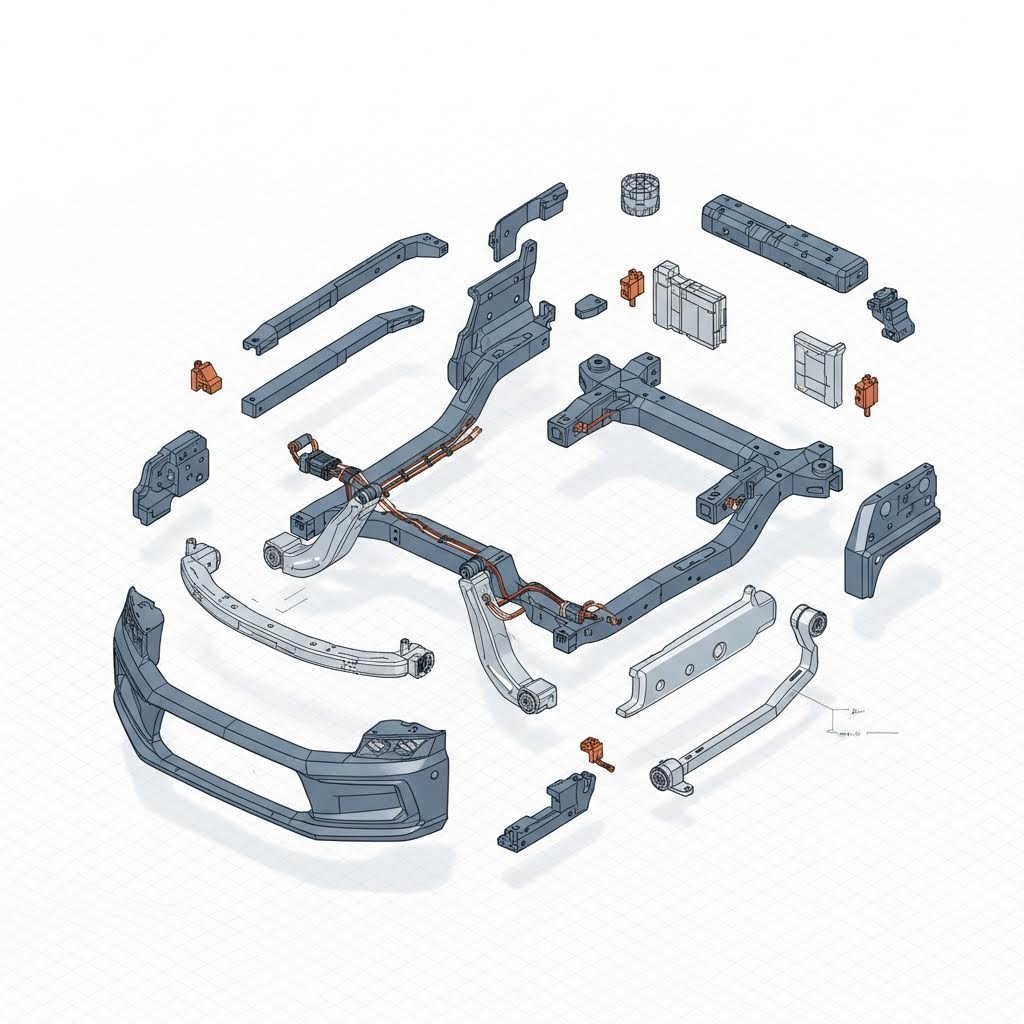

Automobieltoepassingen: Welke onderdelen worden daadwerkelijk geperst?

De veelzijdigheid van het persproces betekent dat het bijna elk systeem in een voertuig raakt. Van het glanzende exterieur tot het verborgen mechanische hart – overal komen gestampte onderdelen voor.

- Carrosserie zonder verf (Body-in-White) : Dit verwijst naar het skeletachtige frame van het voertuig. Gestampte onderdelen hier zijn grote panelen zoals spatborden, motorkappen en daken, evenals structurele stijlen (A-, B- en C-stijlen) die de inzittenden beschermen. Het oppervlak is hier van cruciaal belang; "Class A"-stempelen zorgt voor een perfecte uiterlijke verschijning.

- Chassis en opschorting : Deze onderdelen, zoals dwarsliggers en ophangarmen, moeten voortdurende wegvibraties en belasting weerstaan. Stempelen biedt de nodige duurzaamheid en vermoeiingsweerstand.

- Aandrijflijn en motor precisie is van het grootste belang voor motordelen zoals oliepanden, kleppendekkels en versnellingsbakwielen. Deze onderdelen vereisen vaak strakke toleranties om lekkages te voorkomen en mechanische efficiëntie te garanderen.

Voor fabrikanten die zich een weg moeten banen door het complexe landschap tussen initiële ontwerpfase en volledige assemblage, is het vinden van een partner die het volledige spectrum aankan van cruciaal belang. Bedrijven als Shaoyi Metal Technology bieden complexe stansoplossingen leveren die brug tussen snel prototypen en massaproductie, waarbij ze gebruikmaken van persmachines tot 600 ton om IATF 16949-gecertificeerde onderdelen te leveren voor alles, van chassisystemen tot ingewikkelde elektrische aansluitingen.

Trends in de industrie: de toekomst van stansen

De auto-industriële stanssector evolueert snel, gedreven door de overgang naar elektrische voertuigen (EV's) en slimme productie. National Material merkt op dat de vraag naar accuhoezen en systemen voor thermisch beheer nieuwe kansen creëert voor stansers. Deze onderdelen vereisen vaak grote, dieptrekgewijze geometrieën en gespecialiseerde verbindingsmethoden.

Daarnaast transformeert automatisering de persvloer. Moderne lijnen integreren IoT-sensoren rechtstreeks in de malen om slijtage in real-time te monitoren en onderhoudsbehoeften te voorspellen voordat een storing optreedt. Deze 'slimme stans'-aanpak maximaliseert de beschikbaarheid en zorgt ervoor dat het miljoenste onderdeel net zo precies is als het eerste.

Veelgestelde Vragen

1. de Wat zijn de 7 stappen in de stempelmethode?

Hoewel er verschillen zijn, omvatten de zeven gangbare stappen in een uitgebreid stansproces: 1. Blanking (het snijden van de ruwe vorm), 2. Ponsen (het maken van gaten), 3. Dieptrekken (het vormen van diepte), 4. Buigen (het vormen van hoeken), 5. Luchtbuigen (vormen zonder volledig te ondersteunen), 6. Ondersteunen en Muntbuigen (het afdrukken van details en het vaststellen van de definitieve vorm), en 7. Knijptrimmen (het verwijderen van overtollig materiaal van getrokken onderdelen).

2. Wat zijn de vier soorten metaalponsen?

De vier hoofdcategorieën zijn Progressieve Die-ponsen (continu geautomatiseerde vorming), Transfervorm-ponsen (voor grote onderdelen die mechanisch worden verplaatst), Dieptherm-ponsen (voor diepe, holle vormen) en Vierschuif-/Multischuif-ponsen (voor ingewikkelde buigingen vanuit vier richtingen tegelijkertijd).

3. Wat is het ponsproces in geautomatiseerde productie?

In geautomatiseerde productie omvat ponsen gekoppelde systemen waarbij robotarmen of mechanische voeders metaal door de perslijn bewegen met minimale menselijke tussenkomst. Dit omvat automatisch coilmateriaal voeden, robotgebaseerde overdracht tussen matrijzenstations en geautomatiseerde optische inspectiesystemen die de kwaliteit met hoge snelheid verifiëren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —