Stansen van Autoverlichtingsonderdelen: De Technische Handleiding

TL;DR

Verstamping van autoverlichtingscomponenten is het precisievaardigheidsproces dat wordt gebruikt om kritieke metalen onderdelen te vervaardigen voor voertuigverlichtingssystemen, inclusief elektrische aansluitingen, koellichamen, reflectorbehuizingen en montagebeugels. Aangezien moderne LED-verlichtingsunits strikte thermische beheersing en consistente elektrische geleiding vereisen, vertrouwen fabrikanten op hoge-snelheidsverstamping progressieve stempelmatrijs om miljoenen foutloze componenten te produceren. Belangrijke inkoopoverwegingen zijn het selecteren van materialen zoals aluminium voor warmteafvoer, koper voor elektrische verbindingen, en het waarborgen dat uw partner beschikt over IATF 16949-certificering om te voldoen aan wereldwijde kwaliteitsnormen in de automobielindustrie.

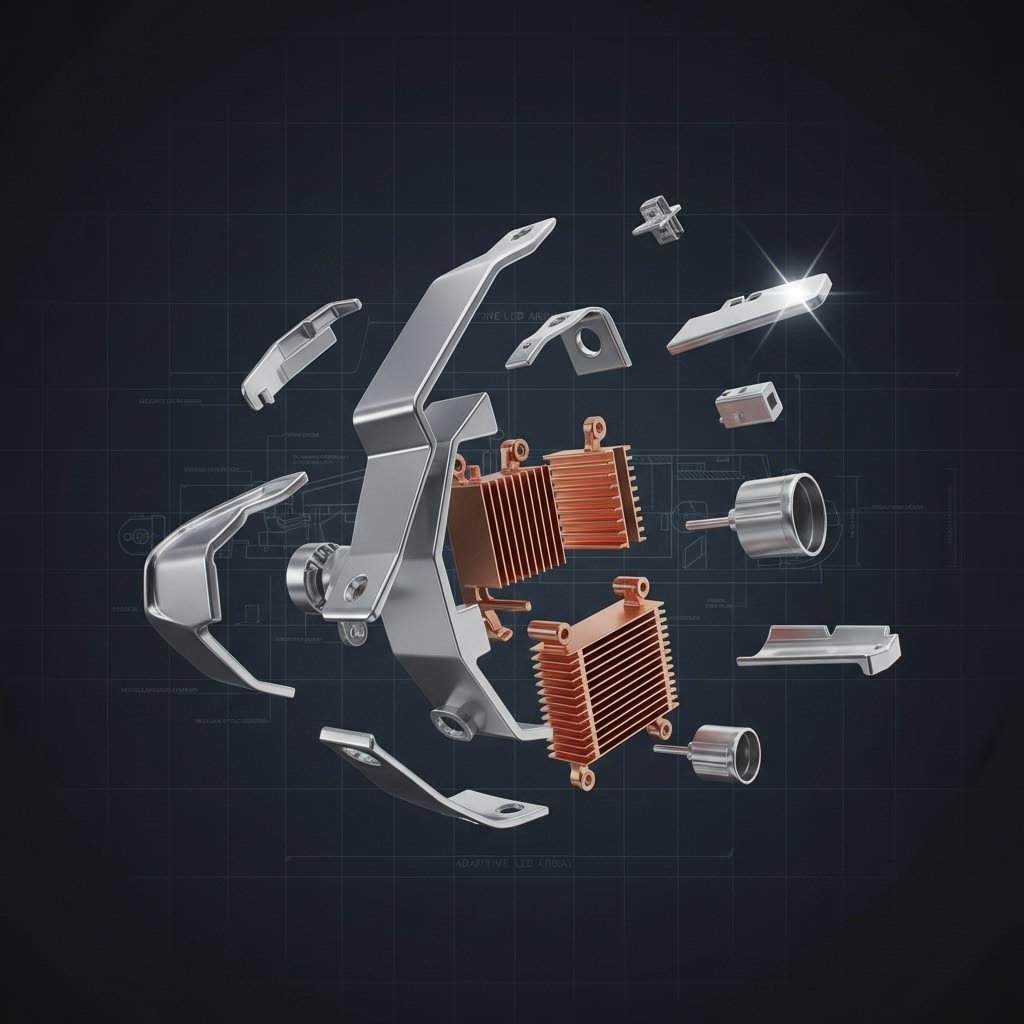

Kritieke versteunde componenten in moderne autolichting

De overstap van halogeen naar LED- en laser-matrixverlichting heeft de complexiteit van gestanste metalen onderdelen sterk veranderd. Automobielingenieurs hebben niet langer alleen eenvoudige beugels nodig; zij hebben nu gecompliceerde interconnects en thermische oplossingen nodig die passen in steeds compacter wordende koplamp- en achterlichtopbouwen. Hoge-nauwkeurigheidsstansen vervult drie hoofdfuncties binnen deze systemen: elektrische aansluiting, structurele ondersteuning en thermisch beheer.

Elektrische interconnects

Het zenuwstelsel van elke verlichtingsopbouw is afhankelijk van gestanste elektrische onderdelen. Busdraden en lead frames worden gestanst uit koperlegeringen met hoge geleidbaarheid om energie efficiënt te verdelen over LED-arrays. Terminals en connectoren moeten contactintegriteit behouden ondanks motorvibraties en thermische wisselingen. In tegenstelling tot standaard consumentenelektronica hebben deze automotive-grade onderdelen vaak complexe geometrieën die zijn ontworpen om veilig vast te zitten in kunststof spuitgietbehoezels, een proces dat bekend staat als inlegspuitgieten.

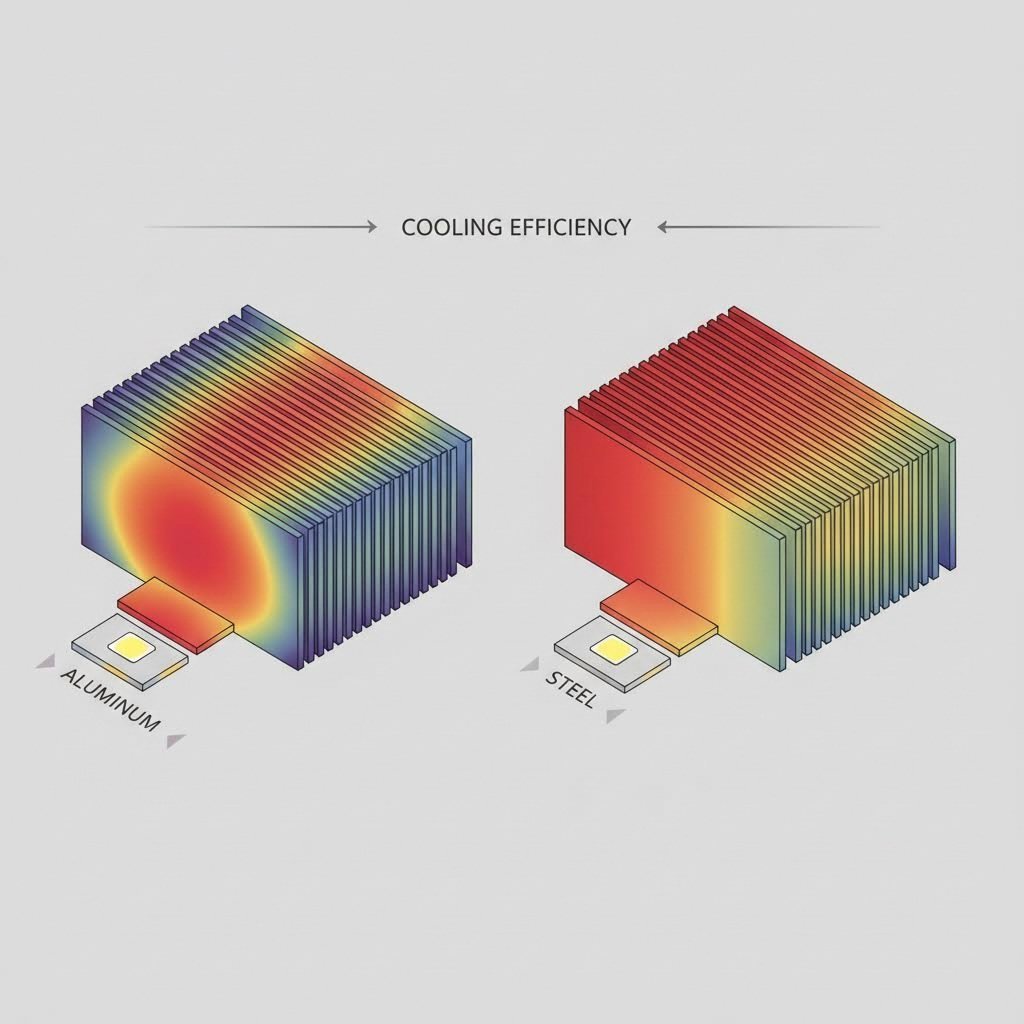

Componenten voor thermisch beheer

De levensduur van LED's hangt rechtstreeks af van warmteafvoer. Metaalponsen biedt een kosteneffectieve oplossing voor het maken van warmteschermen en thermische verspreiders. Door aluminiumlegeringen te ponsen, kunnen fabrikanten lichtgewicht onderdelen produceren met een groot oppervlak om warmte weg te leiden van gevoelige diodes. Deze onderdelen worden vaak direct geïntegreerd met de printplaat (PCB) of behuizing om snelle warmteoverdracht te garanderen.

Optische en structurele hardware

Hoewel kunststoffen overheersen in lenzen, blijft metaalponsen superieur qua structurele stijfheid en optische precisie in bepaalde gebieden. Reflectorringen en lampenschermen vereisen een hoogwaardige oppervlakteafwerking om lichtpaden zonder vervorming te manipuleren. Ondertussen zorgen zwaar-gauge staal montagebeugels en vastklemmen ervoor dat de volledige verlichtingsmodule uitgelijnd en veilig blijft, zelfs wanneer het voertuig over oneven terrein rijdt.

Materiaalkeuzestrategie: Geleidbaarheid, gewicht en hitte

Het kiezen van het juiste materiaal is een ingenieurswerk waarbij prestaties, gewicht en kosten worden afgewogen. Bij het stempelen van auto-verlichtingcomponenten domineren drie materialenfamilies, die elk een ander ingenieursdoel hebben.

Andere, met een breedte van niet meer dan 50 mm

Voor elektrische componenten: Koper C110 (Electrolytic Tough Pitch) is de standaard vanwege zijn uitzonderlijke elektrische geleidbaarheid (100% IACS). Maar puur koper is zacht. Voor terminals waarvoor voor de handhaving van de contactdruk verenigbare veren nodig zijn, geven ingenieurs vaak een messing of hoogwaardige berylliumkoper legeringen. Deze materialen bieden de nodige treksterkte om zich tegen vermoeidheid te verzetten en tegelijkertijd een voldoende geleidbaarheid te behouden.

Aluminiumlegeringen

Aluminium 5052 en 6061zijn de meest gebruikte keuzes voor koellichamen en behuizingen. Aluminium biedt uitstekende warmtegeleiding—essentieel voor het koelen van hoogvermogen LED's—met slechts een fractie van het gewicht van koper of staal. Het is ook van nature corrosiebestendig, hoewel het gevoelig kan zijn voor 'galling' (materiaalhechting) tijdens het stansen, wat speciale toolcoatings en smeermiddelen vereist.

Roestvrij en koudgewalst staal

Voor externe constructiedelen of interne onderdelen die blootstaan aan vocht, roestvrij staal uit de 300-serie biedt superieure corrosiebestendigheid zonder dat secundaire platering nodig is. Voor interne beugels waar corrosie minder een probleem is maar waar stevigheid cruciaal is, koudgewalst staal blijft de meest kosteneffectieve optie, vaak afgewerkt met zinklegering of e-coating na productie.

Productieprocessen: Progressieve matrijs versus dieptrekken

De keuze van het stansmethode hangt grotendeels af van de geometrie van het component en het productievolume. Autolichtprojecten omvatten doorgaans hoge volumes (honderdduizenden tot miljoenen onderdelen), waardoor efficiëntie een primaire drijfveer is.

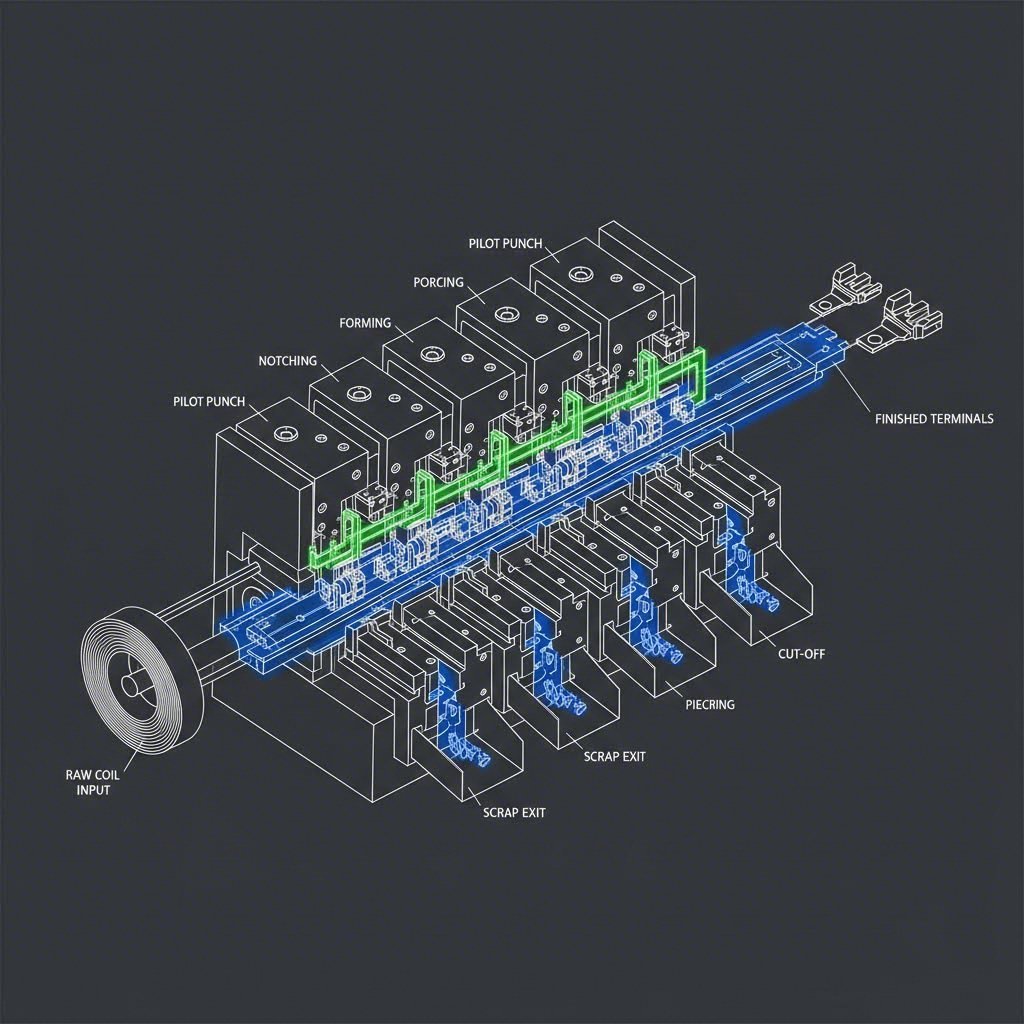

Progressieve stempelmatrijs

Progressieve stempelmatrijs is de industrie-standaard voor de productie van complexe, kleine tot middelgrote onderdelen zoals terminals, klemmen en leadframes. Bij dit proces wordt een metalen coil door een reeks stations binnen één mal getransporteerd. Elk station voert een specifieke bewerking uit — snijden, buigen, ponsen of muntvorming — terwijl de strip voorwaarts beweegt. Het afgewerkte onderdeel wordt gescheiden in de laatste station. Deze methode is uiterst snel en kan honderden slagen per minuut uitvoeren, wat zorgt voor een lage stukprijs bij hoge productieaantallen.

Dieptrekstansen

Voor componenten die cilindrisch of doosvormig zijn met aanzienlijke diepte — zoals condensatorbussen, lampvatten of specifieke reflectorbehuizingen — dieptrekstansen is vereist. Dit proces rekt de metalen plaat uit in een matrijsholte. Het is technisch veeleisend, omdat het materiaal moet stromen zonder te scheuren of te kreuken. Hoewel het trager is dan progressief stanzen, is het de enige manier om naadloze, holle metalen vormen te maken die essentieel zijn voor afgedichte verlichtingsunits.

Belangrijke uitdagingen: Precisie, hitte en oppervlakteafwerking

Stanzen voor autoverlichting kent unieke uitdagingen die het onderscheiden van algemeen industrieel stanzen. Leveranciers moeten variabelen beheersen die zowel de esthetische als functionele kwaliteit van het licht beïnvloeden.

Optische oppervlaktekwaliteit is van cruciaal belang voor reflectoren en cosmetische ringen. Zelfs microscopische krassen of matrijsafdrukken kunnen licht onvoorspelbaar verstrooien of zichtbare gebreken veroorzaken in een hoogwaardige koplampunit. Fabrikanten gebruiken gepolijste carbide matrijzen en gespecialiseerde hanteringssystemen om ervoor te zorgen dat onderdelen tijdens het hele productieproces ongerept blijven.

Thermische vervorming is een ander risico. Tijdens bedrijf genereren LED's geconcentreerde warmte. Geperste koellichamen moeten perfect vlakke montageoppervlakken hebben om volledig contact met de LED-printplaat te garanderen. Elke kromming of bramen kan luchtklempjes veroorzaken, die als isolatoren werken en leiden tot vroegtijdig uitvallen van de LED.

Leveranciersselectie: Inkoop en certificering

Het kiezen van een stanspartner voor autolicht is niet alleen een kwestie van prijs; het draait om risicobeheersing en schaalbaarheid. De auto-toeleveringsketen vereist strikte naleving van kwaliteitsnormen om terugroepacties te voorkomen en veiligheid te waarborgen.

Het onvervreemdbare: IATF 16949

Elke leverancier die componenten produceert voor de auto-toeleveringsketen moet gecertificeerd zijn volgens IATF 16949 . Deze standaard gaat verder dan ISO 9001 en legt de nadruk op het voorkomen van gebreken, vermindering van variatie en continue verbetering. Het waarborgt dat de stamper robuuste processen heeft voor FMEA (Failure Mode and Effects Analysis) en PPAP (Production Part Approval Process), zodat elke beugel of terminal voldoet aan de exacte technische specificaties.

Van prototype naar productie

Een veelvoorkomend probleem bij het inkopen in de automobielindustrie is de overgang van prototype naar massaproductie. Ingenieurs hebben vaak kleine series nodig voor validatie voordat ze investeren in dure definitieve matrijzen. Het vinden van een partner die dit volledige levenscyclus kan ondersteunen, is waardevol. Bijvoorbeeld, Shaoyi Metal Technology specialiseert zich in het overbruggen van deze kloof en biedt uitgebreide stansoplossingen die schalen van snelle prototypen van 50 eenheden tot massaproductie van miljoenen. Hun capaciteiten omvatten perscapaciteiten tot 600 ton en strikte naleving van IATF 16949, waardoor ze kritieke componenten zoals dwarsstangen kunnen leveren naast precisie verlichtingsonderdelen met consistente OEM-kwaliteit.

Strategisch inkopen voor licht

De prestaties van het verlichtingssysteem van een voertuig zijn net zo afhankelijk van het gestanste metaal achter de lens als van de lens zelf. Door het samenspel tussen materiaaleigenschappen, stansprocessen en kwaliteitscertificeringen te begrijpen, kunnen inkoopafdelingen componenten bemachtigen die veiligheid, levensduur en naleving van regelgeving waarborgen. Geef de voorkeur aan leveranciers die niet alleen productiecapaciteit tonen, maar ook engineeringkennis bij thermische en elektrische uitdagingen.

Veelgestelde Vragen

1. Wat is het beste materiaal voor automotive LED-koellichamen?

Aluminiumlegeringen, met name 5052 en 6061, zijn de standaard voor LED-koellichamen. Ze bieden een optimale balans van hoge thermische geleidbaarheid, laag gewicht en kosteneffectiviteit in vergelijking met koper. Aluminium dissipeert effectief de warmte die wordt gegenereerd door hoogvermogen LEDs, waardoor oververhitting wordt voorkomen en de levensduur van de verlichtingseenheid wordt verlengd.

2. Waarom wordt progressief stanssen verkozen voor verlichtingsterminals?

Progressief stanssen wordt verkozen omdat het de mogelijkheid biedt tot hoge-snelheids, continue productie van complexe geometrieën met nauwe toleranties. Aangezien automotive verlichting miljoenen identieke terminals en connectoren vereist, zorgt dit proces voor consistentie en een lage kosten per eenheid, wat essentieel is voor massaproductie.

3. Kunnen gestanst onderdelen die-cast componenten in verlichtingsassemblages vervangen?

Ja, in veel gevallen. Geponste plaatmetaalonderdelen zijn vaak lichter en goedkoper te produceren dan geperste alternatieven. Hoewel gietvormen toelaat om variabelere wanddiktes te realiseren, is ponsen superieur voor dunwandige, hoogwaardige toepassingen zoals beugels, schilden en klemmen, wat bijdraagt aan de algehele gewichtsreductie van het voertuig.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —