Gelegeerde Stalen Dwarsstaven met Poedercoating: Een Essentiële Gids

TL;DR

Poedercoaten van geperste stalen dwarsveren is een uitstekende methode om een zeer duurzame, corrosiebestendige afwerking te verkrijgen die de traditionele verf overtreft. De procedure is echter niet eenvoudig. Het is absoluut noodzakelijk de armen volledig te demonteren, waarbij alle kogelgewrichten en lagers verwijderd moeten worden voordat gecoat wordt. Deze onderdelen kunnen de hoge vulkeringstemperaturen van ongeveer 400°F (200°C) niet verdragen en zullen worden vernietigd, wat leidt tot storing van de onderdelen.

Waarom poedercoaten van geperste stalen dwarsveren?

Bij het herstellen of upgraden van de ophanging van een voertuig is de afwerking van onderdelen zoals dwarsveren meer dan alleen cosmetisch. Poedercoaten is een afwerkproces waarbij een droog, vloeiend poeder elektrostatisch op een metalen onderdeel wordt aangebracht en vervolgens wordt uitgehard onder invloed van warmte. Deze methode creëert een harde afwerking die aanzienlijk sterker en duurzamer is dan conventionele verf, waardoor het ideaal is voor slijtvaste auto-onderdelen die blootstaan aan extreme wegomstandigheden.

De voordelen van hoogwaardige aftermarket-onderdelen, vaak beschreven met termen als "twee-laagse glanszwarte poedercoatingafwerking", zijn onder andere een superieure weerstand tegen chips, krassen, chemicaliën en roest. Deze duurzaamheid zorgt ervoor dat de onderdelen niet alleen langer goed blijven uitzien, maar ook beter beschermd zijn tegen corrosie die op lange termijn de structurele integriteit kan aantasten. Geperst staal is een veelgebruikt materiaal voor originele (OEM) stuurdelen vanwege de balans tussen sterkte en kostenefficiënte productie. Hoewel materialen zoals gesmeed staal een betere vermoeiingsweerstand bieden en aluminium gewichtsvoordelen heeft, is geperst staal een robuuste en betrouwbare keuze voor de meeste toepassingen, waardoor het ideaal geschikt is voor de verbeterde bescherming van een poedercoatingafwerking. Voor automobielproducenten vereist het behalen van deze balans precisietechniek, een specialiteit van bedrijven zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. , die geavanceerde auto-stansteile leveren van prototyping tot massaproductie.

Om de voordelen beter te begrijpen, bekijk deze vergelijking tussen poedercoaten en traditionele lak voor ophangingsdelen:

| Kenmerk | Poedercoating | Traditionele verf (spuiten/borstelen) |

|---|---|---|

| Duurzaamheid | Uitstekende weerstand tegen chips, krassen en slijtage. | Gevoelig voor chips en krassen door wegdekpuin. |

| Corrosiebestendigheid | Vormt een dikke, niet-poreuze barrière die zeer effectief is tegen roest. | Goed, maar kan uitvallen als de verflaag wordt doorbroken. |

| Chemische weerstand | Zeer bestand tegen remvloeistof, benzine en andere autotechnische chemicaliën. | Kan beschadigd raken of afgestroopt worden door agressieve chemicaliën. |

| Afwerkingskwaliteit | Uniforme, dikke en consistente afwerking zonder druppels of loopsporen. | De kwaliteit is sterk afhankelijk van de vaardigheid; gevoelig voor druppels en ongelijke lagen. |

| Milieubelasting | Bevat geen oplosmiddelen en geeft verwaarloosbare vluchtige organische stoffen (VOS) af. | Geef VOS af aan de atmosfeer. |

De cruciale uitdaging: omgaan met kogelgewrichten en lagers

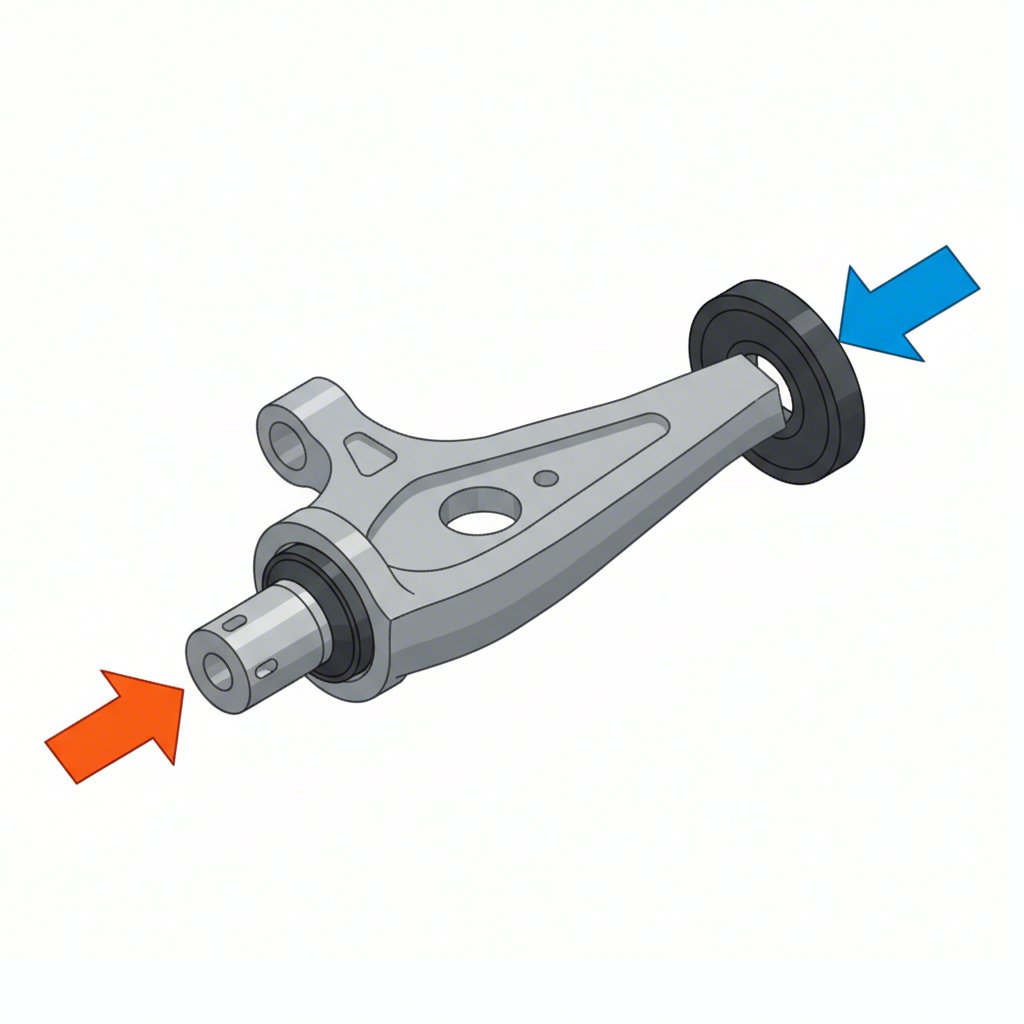

Het belangrijkste en meest uitdagende aspect bij het poedercoaten van dwarsstangen is het omgaan met geïntegreerde onderdelen. Zoals forumgebruikers vaak vragen: wat doe je als het kogelgewricht is ingeprest of zelfs gelast? Het antwoord is onomwonden: alle kogelgewrichten, lagers en niet-metalen onderdelen moeten volledig worden verwijderd voordat de armen de vulko-oven binnenkomen. De hoge temperatuur zal rubberen en polyurethaan-lagers doen smelten en de afdichtingen en vet binnen elk kogelgewricht vernietigen.

De methode voor verwijdering hangt volledig af van de manier waarop de onderdelen zijn gemonteerd:

- Verwijderbare lagers De meeste rubberen of polyurethaan bushings worden in de dwarsligger geperst. Deze kunnen worden verwijderd met een hydraulische pers of, in sommige gevallen, voorzichtig uitgebrand. Na coating moeten nieuwe onderdelen, zoals de polyurethaan bushings en krimpkokers genoemd in kits van Cognito Motorsports , weer worden ingeprest.

- Gepreste kogelgewrichten: Zoals opgemerkt door gebruikers op Reddit, hebben veel bovenste dwarsliggers een kogelgewricht dat in de arm zelf is geperst. Het verwijderen hiervan vereist een zware hydraulische pers. Proberen het eruit te hameren kan de dwarsligger beschadigen. Na coating moet een nieuw kogelgewricht weer worden ingeprest, waardoor dit een goed moment is voor een 'Vervanging bovenste dwarsligger kogelgewricht'.

- Gelaste kogelgewrichten: Dit is het meest lastige scenario, vaak aangetroffen bij oudere voertuigen. Zoals besproken op Facebook, als een kogelgewricht gelast is, kan het niet zomaar worden uitgeperst. Het proces vereist dat het oude gewricht wordt doorgesneden, het oppervlak glad wordt geschuurd en vervolgens een nieuw kogelgewricht wordt vervaardigd en ingelast. Dit is een geavanceerde procedure die uitgebreide vakkennis op het gebied van metaalbewerking en lassen vereist.

De moeilijkheidsgraad en benodigde gereedschappen verschillen sterk tussen deze typen:

| Component type | Moeilijkheidsgraad | Voornaamste benodigde gereedschappen |

|---|---|---|

| Verwisselbare bochten | Medium | Hydraulische pers, lager/bochtkit |

| Ingeperste kogelgewrichten | Hard | Zware hydraulische pers, geschikte pershulzen |

| Gelaste kogelgewrichten | Expert | Hoekschleper, lasapparaat, gereedschap voor metalen constructies |

Stap-voor-stapgids voor het poedercoaten van ophangdelen (na demontage)

Zodra uw ophangdelen volledig tot aan het blote metaal zijn ontdaan van alle koppelingen en lagers, kan het poedercoaten worden gestart. Het nauwkeurig volgen van deze stappen is cruciaal om een professionele, duurzame afwerking te bereiken.

- Grondige voorbereiding: Dit is de meest cruciale fase voor hechting. De ophangdelen moeten tot het blote metaal worden teruggebracht. Dit gebeurt meestal door middel van stralen (zoals zandstralen of kogelstralen) om alle roest, aanslag en oude coatings te verwijderen. Eventuele resterende verontreinigingen zullen voorkomen dat het poeder goed hecht. Na het stralen moet het onderdeel ontvet worden met een oplosmiddel om olie of vingerafdrukken te verwijderen.

- Afdekken van kritieke oppervlakken: Voordat u poeder aanbrengt, moet u gebieden afplakken die niet bedekt moeten worden. Dit omvat de binnenoppervlakken waar lagers worden ingeprest, het verlopende gat voor de kogelpennenbout en alle schroefdraadgaten. Hiervoor zijn speciaal hittebestendig plakband en siliconen stoppen beschikbaar.

- Poederapplicatie: De dwarsverbinding wordt opgehangen aan een metalen haak om te zorgen dat deze geaard is. Een gespecialiseerde electrostatische spuitpistool geeft de poederdeeltjes een negatieve elektrische lading. Omdat de dwarsverbinding geaard is, worden de geladen poederdeeltjes ertoe aangetrokken en hechten zich aan het oppervlak, waardoor een gelijkmatige laag ontstaat.

- Uitharden in de oven: Het gecoate onderdeel wordt zorgvuldig naar een speciale uithardoven verplaatst. Het wordt verwarmd tot een bepaalde temperatuur (meestal ongeveer 200 °C of 400 °F) gedurende een vastgestelde tijd. De warmte smelt het poeder, waardoor het samenstroomt en een gladde, continue laag vormt die uithardt tot een harde, duurzame afwerking.

Voor een succesvol project heeft u een checklist nodig van essentiële apparatuur:

- Veiligheidsuitrusting: Respirator, veiligheidsbril, handschoenen.

- Voorbereidingsgereedschap: Toegang tot een straalcabine of straaldienst, ontvettingsoplosmiddel.

- Afdekmateriaal: Hittebestendige tape, siliconen stoppen.

- Coatingapparatuur: Elektrostatische poedercoatingpistool, poeder naar keuze (bijv. semi-mat zwart), een persluchtleiding met filter/ontvochtiger.

- Verhardingsapparatuur: Een aparte elektrische oven groot genoeg voor de onderdelen (gebruik ABSOLUUT NIET uw keukenoven).

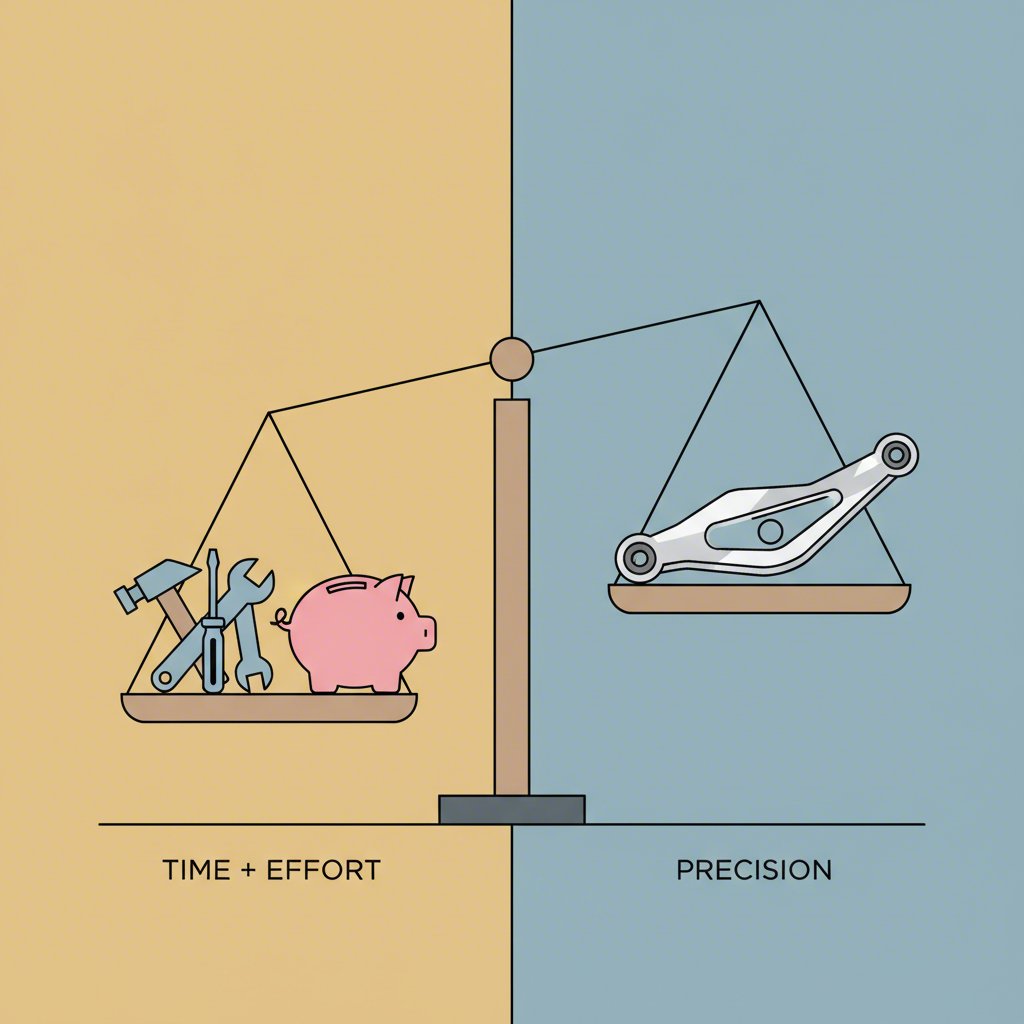

Zelf doen versus professionele service: een kosten- en inspanningsverdeling

Nadat u het proces begrepen heeft, is de uiteindelijke beslissing of u de klus zelf aanpakt of een professional inhuren. Deze keuze hangt af van uw budget, tijdschema, beschikbare gereedschappen en gewenste kwaliteit. Een doe-het-zelfaanpak biedt de voldoening van het leren van een nieuwe vaardigheid, maar de initiële investering en leercurve kunnen hoog zijn. Een professionele dienstverlening levert een gegarandeerd, hoogwaardig resultaat zonder gedoe.

Hieronder vindt u een overzicht om beide opties te vergelijken:

| Factor | DIY-aanpak | Professionele service |

|---|---|---|

| Aanschafkosten | Hoge initiële investering in een poedercoatingpistool, specifieke oven en veiligheidsuitrusting ($500 - $1000+). | Geen kosten voor apparatuur. U betaalt alleen voor de dienst. |

| Kosten per klus | Laag, alleen de kosten voor poeder en verbruiksartikelen na de initiële investering. | Matig, meestal $150 - $300 voor een paar stuurbekkens (inclusief voorbereiding). |

| Vaardigheid & Inzet | Vereist uitgebreid onderzoek, oefening en zorgvuldige voorbereiding. Demontage/montage blijft uw verantwoordelijkheid. | Minimale inspanning. U brengt de gedemonteerde onderdelen af en haalt het afgewerkte product op. |

| Resultaatkwaliteit | Variabel. Kan uitstekend zijn met ervaring, maar de eerste resultaten kunnen onregelmatig zijn of aan duurzaamheid ontbreken. | Voortdurend hoge kwaliteit, professionele afwerking met maximale duurzaamheid. |

| Tijdsinvestering | Aanzienlijke tijd nodig voor installatie, voorbereiding, coating, uitharden en schoonmaken. | Snelle oplevering, vaak binnen een paar dagen. |

Als u kiest voor een professional, controleer dan zorgvuldig de kwaliteit. Vraag hen naar hun proces om zeker te weten dat ze de cruciale voorbereidingsstappen correct uitvoeren. Belangrijke vragen zijn:

- Wat is uw methode voor stralen met abrasie en chemisch afstrijpen?

- Hoe maskert u kritieke gebieden zoals buskussen en kogelgewrichttapers?

- Welk merk en type poeder gebruikt u voor chassisonderdelen?

Veelgestelde Vragen

1. Wat is het verschil tussen gestanste en gesmede dwarsbalken?

Gestempelde dwarssteunen worden gemaakt door platen staal in een matrijs te persen, vaak bestaande uit twee delen die aan elkaar worden gelast. Gesmede dwarssteunen worden gemaakt door metaal te verhitten en onder druk in een matrijs te vormen, wat de korrelstructuur van het metaal uitlijnt en resulteert in een superieure sterkte en betere vermoeiingsweerstand in vergelijking met gestempelde of gegoten onderdelen.

2. Welk metaal is het beste voor dwarsveren?

Het "beste" metaal is afhankelijk van de toepassing. Voor zware voertuigen of prestatietoepassingen met hoge belasting zijn de natuurlijke sterkte en duurzaamheid van staal vaak de beste keuze. Het kan forse belastingen aan en is kosteneffectief. Aluminium is lichter, wat het ongeveerde gewicht verlaagt voor beter rijgedrag, maar is meestal duurder.

3. Zijn gestempelde stalen dwarssteunen magnetisch?

Ja, gestempelde stalen dwarssteunen zijn magnetisch. Een eenvoudige manier om onderscheid te maken tussen stalen en aluminium ophangingsonderdelen is het gebruik van een magneet. Als de magneet stevig blijft zitten, is het onderdeel gemaakt van staal (ofwel gestanst ofwel gegoten). Als deze niet blijft zitten, is het van aluminium.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —