Soorten Gesmede Wielconstructies: Welke Past Bij Jouw Voertuig?

Inzicht in de basisprincipes van gesmede velgenconstructie

Vraagt u zich af wat 'gesmede velgen' betekent wanneer u op zoek bent naar high-performance velgenopties? Hier is het essentiële antwoord: gesmede velgen worden geproduceerd door massieve aluminium staven onder extreme druk, meestal tussen 8.000 en 10.000 ton , samen te persen om een dichtere en aanzienlijk sterkere moleculaire structuur te creëren dan enige andere productiemethode kan bereiken.

In tegenstelling tot gegoten wielen, waarbij gesmolten aluminium in mallen wordt gegoten en afkoelt, transformeert het smeedproces een massieve cilindervormige blok van luchtvaartkwaliteit aluminium 6061-T6 in een wiel door gecontroleerde warmte en enorme druk. Het aluminium smelt tijdens dit proces nooit. In plaats daarvan wordt het voldoende soepel om te vervormen, terwijl de kristallijne structuur behouden blijft. Dit fundamentele verschil onderscheidt gesmede constructie van gietconstructie en verklaart waarom deze wielen een hogere prijs opleveren.

De wetenschap achter de sterkte van gesmeed aluminium

Wanneer u gesmede wielen vergelijkt met gegoten wielen, ligt het cruciale verschil in de korrelstructuur. Denk hierbij aan houtnerf. Zagen met de nerf kost veel minder moeite dan zagen dwars op de nerf. Metaal gedraagt zich op soortgelijke wijze, en smeren maakt gebruik van dit principe.

Tijdens het smeedproces ondergaat de interne korrelstructuur van aluminium een moleculaire hergroepering. De korrels rekken, raken gestrekt en oriënteren zich langs de richting van de uitgeoefende kracht. Dit creëert continue, gerichte banen waardoor spanning door het materiaal kan worden afgevoerd. Volgens industriële tests stelt deze georiënteerde korrelstructuur gesmede wielen in staat om ongeveer 2 tot 3 keer de vermoeiingslevensduur te bereiken van gegoten tegenhangers onder identieke belastingsomstandigheden.

Wat bieden gesmede velgen eigenlijk nog meer dan alleen brute sterkte? Het antwoord is bijna nul porositeit. Gegoten wielen bevatten van nature microscopische luchtbellen en holtes die ontstaan wanneer vloeibaar metaal ongelijkmatig afkoelt. Deze oneffenheden worden potentiële breukpunten onder herhaalde belasting. Gesmede wielen elimineren deze zwakte volledig, waardoor een homogene structuur wordt gecreëerd in het gehele materiaal.

De definitie van gesmede wielen komt uiteindelijk hierop neer: wielen die op moleculair niveau zijn ontworpen voor superieure treksterkte, vermoeiingsweerstand en slagprestaties. Ze zijn doorgaans 25-30% lichter dan gegoten varianten, terwijl ze dezelfde of hogere sterkte-eisen behouden.

Waarom het constructietype de prestatie bepaalt

Begrijpen wat gesmede wielen zijn, is slechts het beginpunt. De bouwmethode, oftewel hoe de gesmede onderdelen worden geassembleerd, bepaalt alles, van aanpassingsmogelijkheden tot langdurige onderhoudsgemakken.

Als u gegoten en gesmede wielen met elkaar vergelijkt, zult u ontdekken dat gesmede constructie zelf in drie verschillende categorieën uiteenvalt:

- Monoblok (een stuk) - Geheel bewerkt uit één aluminium staaf voor maximale structurele integriteit en minimaal gewicht

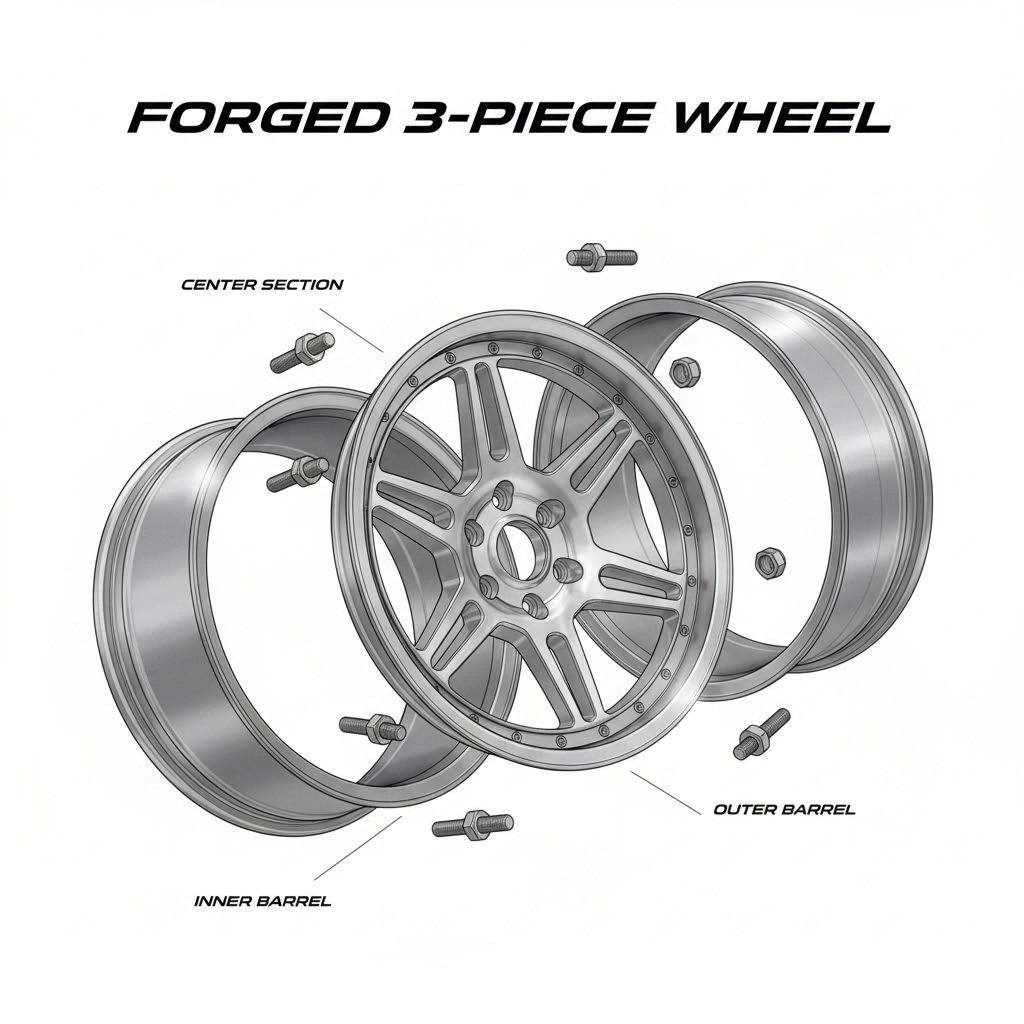

- Twee stukken - Combineert een gesmede centrumring met een gesmede velgring, waardoor betere passingsflexibiliteit wordt geboden

- Drie stukken - Heeft afzonderlijke gesmede onderdelen (centrum, binnenste velg, buitenste velg) die met aerospace-kwaliteit bevestigingsmaterialen worden verbonden voor ultieme aanpasbaarheid

Elk constructietype biedt specifieke voordelen, afhankelijk van uw toepassing. Wedstrijdbaanspecialisten hechten aan andere kenmerken dan bouwers van showauto's. Dagelijks gebruikte voertuigen hebben andere eisen dan auto's die alleen in het weekend over kronkelwegen worden gereden. In de volgende secties wordt elke categorie uitgesplitst, zodat u het juiste constructietype kunt kiezen voor uw specifieke bouwdoelstellingen.

Uitleg monoblok gesmede velgen

Wat is een gesmede velg in zijn meest pure vorm? Het antwoord is monoblokconstructie. Ook wel bekend als 1-delige gesmede velgen, vertegenwoordigen monoblokken de meest rechttoe-rechtaan maar technisch meest veeleisende manier van het produceren van gesmede velgen. Uit één aluminium staaf wordt door middel van precisiebewerking een complete velg gemaakt, zonder verbindingen, bevestigingsmiddelen of geassembleerde onderdelen die de structurele integriteit in gevaar kunnen brengen.

De betekenis van gesmede wielen wordt kristalhelder wanneer men de monoblockconstructie onderzoekt. Elke millimeter van het afgewerkte wiel is afkomstig van één massief metalen blok, samengeperst en gevormd onder extreme druk voordat CNC-machines de uiteindelijke vorm beeldhouwen. Deze geïntegreerde constructie stelt de prestatienorm vast waaraan alle andere soorten gesmede wielen worden gemeten.

Enkel-blok productieproces

Monoblockwielen beginnen hun leven als cilindervormige aluminium billetten, meestal tussen de 40 en 80 pond zwaar, afhankelijk van de uiteindelijke wielmaat. Fabrikanten kiezen overweldigend voor 6061-T6 Gesmeed Aluminium voor dit proces, en begrijpen waarom maakt de ingenieursfilosofie achter hoogwaardige gesmede velgen duidelijk.

De aanduiding 6061 verwijst naar de samenstelling van de aluminiumlegering. Deze specifieke mix omvat:

- Aluminium - De primaire basis die lichtgewicht eigenschappen en algemene sterkte biedt

- Magnesium - Verbetert de algehele sterkte via versterking door oplossingsmenging

- Silicium - Werkt synergetisch met magnesium om de sterkte te verbeteren terwijl het smeltpunt verlaagd wordt voor gemakkelijker smeedbaarheid

- Koper - In geringe hoeveelheden toegevoegd om de corrosieweerstand en extra sterkte te verhogen

Maar wat betekent die T6-aanduiding? Dit geeft het specifieke warmtebehandelingsproces aan dat goed aluminium omzet in uitzonderlijk velgmateriaal. De T6-behandeling omvat twee cruciale stappen. Eerst wordt een oplossingswarmtebehandeling uitgevoerd waarbij de legering op hoge temperaturen wordt verhit en vervolgens snel wordt gekoeld, zodat magnesium en silicium in het aluminium oplossen en een verzadigde vaste oplossing vormen. Vervolgens vindt een gecontroleerde veroudering plaats bij verhoogde temperaturen, waardoor deze opgeloste elementen neerslaan op een manier die de vloeisterkte en hardheid sterk verhoogt.

Volgens 3030 Autosport , deze combinatie van samenstelling en warmtebehandeling maakt 6061-T6 de toonaangevende keuze in veeleisende sectoren zoals militaire toepassingen, lucht- en ruimtevaart, Formule 1 en dragracen. Dezelfde eigenschappen die vliegtuigonderdelen op 40.000 voet beschermen, vertalen zich direct naar de prestaties van gesmede velgen op straat of circuit.

Zodra de grondstof is gesmeed en thermisch behandeld, verwijdert precisie CNC-bewerking materiaal om spakenpatronen, montagevlakken en de uiteindelijke afmetingen te creëren. Elke wiel wordt feitelijk uitgesneden uit de samengeperste grondstof, en dit substractieve proces zorgt ervoor dat het gewicht zo laag mogelijk blijft, terwijl de betekenis van gesmede velgen — kracht en betrouwbaarheid — behouden blijft.

Structurele voordelen van geïntegreerde constructie

Waarom kiezen motorsportteams en prestatie-liefhebbers voor monoblokconstructie? Het ontbreken van verbindingen beantwoordt die vraag onmiddellijk.

Elk verbindingspunt in een wiel van meerdere onderdelen vormt een mogelijke foutlocatie. Bouten kunnen losraken door herhaaldelijk thermisch schakelen. Lassen kunnen barstvorming ontwikkelen na duizenden kilometers. Afdichtingen tussen componenten kunnen verslechteren, waardoor luchtverlies optreedt bij tubeless opstellingen. Ééndelige wielen elimineren al deze zorgen volledig, omdat er simpelweg geen samengestelde onderdelen zijn die kunnen uitvallen.

Onderzoek wijst uit dat gesmede wielen tot 30% sterker kunnen zijn dan gegoten aluminium wielen van gelijk gewicht. Wanneer dat gesmede materiaal uit één doorlopend stuk bestaat, wordt spanning moeiteloos overgedragen van spaak naar velg en naar de naaf zonder onderbreking. Stel u het verschil voor tussen een massieve houten balk en planken die aan elkaar zijn genageld. Beide kunnen aanvankelijk vergelijkbare belastingen dragen, maar de massieve balk behoudt veel langer zijn integriteit onder dynamische, herhaalde belasting.

Deze geïntegreerde constructie levert meetbare prestatievoordelen op:

- Maximale structurele integriteit - Geen verbindingen, naden of bevestigingsmiddelen die onder herhaalde belastingcycli kunnen uitvallen

- Laagst mogelijke gewichtspotentieel - Geen extra gewicht door hardware; materiaal kan overal worden verwijderd zonder de verbindingen van componenten in gevaar te brengen

- Vereenvoudigd onderhoud - Niets om aan te draaien, geen afdichtingen om te controleren, geen hardware om tijdens routineonderhoud te vervangen

- Geen zorgen over achteruitgang van afdichtingen - Banden zonder binnenband sluiten af tegen een continu gesmeed materiaal in plaats van geassembleerde delen

Het gewichtsvoordeel verdient extra nadruk. Omdat monoblok velgen geen bouten, moeren of bevestigingshardware nodig hebben, kunnen fabrikanten dunnere wanddelen en agressievere spaakprofielen ontwerpen. Elk gram telt bij het verminderen van ongeveerd gewicht. Volgens prestatiegegevens verbetert elke pond die wordt bespaard op ongeveerd gewicht de acceleratie, remrespons en veerwerking meer dan gelijkwaardige verminderingen in opgeveerd voertuiggewicht.

Voor bestuurders die prioriteit geven aan prestaties boven maximale aanpasbaarheid, biedt monoblokconstructie het ideale evenwicht. Deze geoptimaliseerde constructie beperkt echter wel de montageopties in vergelijking met meerdelige alternatieven. In de volgende sectie wordt verkend hoe tweedelige constructie dit compromis oplost terwijl de prestatiekwaliteiten van gesmede wielen behouden blijven.

Tweedelige Gesmede Constructiemethoden

Wat gebeurt er wanneer u de sterkte van een monoblok nodig hebt, maar montageflexibiliteit vereist die een éédblokconstructie simpelweg niet kan bieden? Tweedelige gesmede wielen geven hierop antwoord door het wiel te splitsen in twee hoofdcomponenten: het centrale gedeelte (voorkant en spaken) en de buitenste ring waar de band op wordt gemonteerd.

Deze modulaire aanpak opent deuren die bij monoblock ontwerpen stevig gesloten blijven. Bij het vergelijken van gesmeed versus gegoten opties behoudt een tweedelige gesmede constructie de superieure korrelstructuur en materiaaldichtheid van smeden, terwijl het tegelijkertijd aanpassingsmogelijkheden biedt die aantrekkelijk zijn voor enthousiastelingen met sterk aangepaste voertuigen of unieke montage-eisen.

Volgens industriespecificaties , tweedelige gesmede wielen gebruiken hoogwaardig gesmeed aluminiumlegering voor beide onderdelen, waardoor ze sterker en duurzamer zijn dan gegoten alternatieven. Maar het echte onderscheid ligt in de manier waarop deze onderdelen worden samengevoegd.

Gelaste versus geschroefde montage methoden

Hier is het cruciale detail dat de meeste wielbesprekingen volledig over het hoofd zien: niet alle tweedelige wielen worden op dezelfde manier gemonteerd. De verbindingsmethode verandert fundamenteel de eigenschappen van het wiel, en het begrijpen van dit onderscheid helpt u om weloverwogen keuzes te maken bij het kiezen tussen gesmede of gegoten wielen voor uw specifieke toepassing.

Gelaste tweedelige constructie verbindt de loop en het middenstuk permanent tot één geheel. Na precisiebewerking gebruiken gespecialiseerde technici speciale TIG-lastechnieken om de onderdelen langs hun aansluitvlakken te verbinden. De las dringt diep genoeg door om moleculaire binding tussen de twee gesmede delen te creëren, wat resulteert in een structurele integriteit die op monoblock-niveau komt.

Zo kunt u erover denken: zodra ze zijn gelast, worden deze onderdelen in wezen weer één stuk. Het lasgebied, wanneer correct uitgevoerd, is minstens zo sterk als het omliggende materiaal, omdat lassen de korrelstructuur op het smeltpunt juist verfijnt.

Geschroefde tweedelige constructie gaat juist de andere kant op. Onderdelen van lucht- en ruimtevaartkwaliteit met hoge weerstand bevestigen de loop aan het middenstuk, waardoor de modulariteit van de wielconstructie gedurende de hele levensduur behouden blijft. Deze ontwerpfilosofie legt de nadruk op onderhoudsgemak boven maximale structurele eenvoud.

Volgens onderzoek naar velgenconstructie blijken vastgeschroefde velgen vaker te falen wanneer reparabiliteit en instelbaarheid het belangrijkst zijn, hoewel deze opstellingen mogelijk meer regelmatig onderhoud vereisen omdat schroeven door thermische cycli en trillingen mettertijd kunnen losschieten.

Bij de keuze tussen gegoten of gesmede velgen moet u onthouden dat zowel gelaste als vastgeschroefde tweedelige opties de materiaaleigenschappen van gesmeed materiaal behouden. De montagewijze beïnvloedt de onderhoudsvriendelijkheid en de langetermijnonderhoudseisen, in plaats van het fundamentele voordeel van gesmede velgen ten opzichte van gegoten sterkte.

| Factor | Gelast tweedelig | Vastgeschroefd tweedelig |

|---|---|---|

| Structurele sterkte | Bijna monoblock-integriteit; permanente verbinding elimineert voegvloei | Uitstekend wanneer correct aangespannen; vereist periodieke inspectie van bevestigingsmaterialen |

| Herstelbaarheid | Beschadigde delen moeten worden doorgesneden en opnieuw gelast; er is gespecialiseerde apparatuur nodig | Afzonderlijke onderdelen kunnen losgeschroefd en onafhankelijk vervangen worden |

| Gewicht | Lichter in totaal; geen bevestigingsmaterialen die massa toevoegen | Iets zwaarder door schroeven, moeren en vereiste materiaaldikte op de bevestigingspunten |

| Onderhoud | Minimaal; geen onderdelen om te inspecteren of opnieuw aan te draaien | Periodieke controle van boutmoment wordt aanbevolen om de 19.000 kilometer |

| Aanpassing na aankoop | Beperkt; wijzigingen vereisen professioneel zagen en lassen | Hoog; onderdelen kunnen worden vervangen voor andere breedtes of offsets |

| Relatieve kosten | Matig; eenvoudiger langdurig bezit, maar moeilijkere reparaties | Hogere initiële kosten; lagere langetermijnkosten als onderdelen vervangen moeten worden |

Buis- en Middendelen Constructiedynamica

Inzicht in hoe tweedelige velgen worden vervaardigd, laat zien waarom ze voordelen bieden die monoblokontwerpen niet kunnen evenaren. Elk onderdeel begint als een apart gesmeed aluminium blok, dat onafhankelijk wordt bewerkt en warmtebehandeld voordat precisiebewerking de uiteindelijke vorm geeft.

De middenstuk herbergt de spaken en het montagevlak van de naaf. Fabrikanten bewerken dit onderdeel uit een gesmeed blok, waarbij de visuele ontwerpelementen en de cruciale koppeling met de naafassemblage van uw voertuig worden gecreëerd. Hier ontstaan de patroon van de spaken, boutgaten en de middenboring.

De vat vormt de buitenomtrek waarop uw band wordt gemonteerd. Volgens productiespecificaties worden barrelsecties ook gesmeed voor maximale sterkte, en vervolgens met precisie bewerkt tot exacte afmetingen voor de bevestiging van de bandwielring en de positie van de ventielpen.

Hier wordt pas de flexibiliteit qua passingen echt belangrijk. Bij een monoblokconstructie vereist het wijzigen van de wiellengte of de offset dat er een geheel nieuw wiel vanaf nul wordt vervaardigd. Tweedelige constructie verandert deze vergelijking ingrijpend.

Fabrikanten kunnen dezelfde middensection combineren met barrels van verschillende dieptes en breedtes. Wilt u een breder achterwiel met een agressievere offset? Het centrale ontwerp blijft identiek, terwijl een andere barrelspecificatie de gewenste afmetingen realiseert. Deze modulaire aanpak maakt het mogelijk:

- Breedere offsetbereiken - Dezelfde center past bij meerdere barrelconfiguraties om offsets te realiseren die met monoblok gereedschap economisch niet haalbaar zijn

- Meer breedtecombinaties - Variaties in barrellengte creëren breedteopties zonder dat de spaakgeometrie opnieuw hoeft te worden ontworpen

- Staggered montages - Voor- en achterwielen kunnen dezelfde centrumontwerpen delen, terwijl ze verschillende buisopbouw specificaties gebruiken

- Toekomstige aanpasbaarheid - Wanneer u van voertuig wisselt of de ophanging meetkunde aanpast, hoeft u niet per se de volledige wielsets te vervangen

Ook het herstelaspect verdient aandacht. Wanneer schade door een stoeprand een deel van de buis beschadigt, maakt een tweedelige constructie met boutverbinding het mogelijk om alleen dat onderdeel te vervangen. Het onbeschadigde centrum blijft uw voertuig dienen, terwijl een nieuwe buis het wiel weer in perfecte staat brengt. Vergelijk dit met een monoblock constructie, waarbij soortgelijke schade vaak betekent dat het gehele wiel moet worden weggegooid.

Deze onderhoudbaarheid geldt ook voor cosmetische updates. Liefhebbers kunnen centrumdelen opnieuw afwerken of vervangen om het uiterlijk van hun wielen te vernieuwen, zonder volledig nieuwe wielen te hoeven kopen. Voor personen die gieterij versus gesmeedde opties overwegen, biedt tweedelig gesmeedde constructie zowel de materiaalkrachtvoordelen als de praktische flexibiliteit die vaak vereist is bij dagelijks gebruikte voertuigen.

De constructiemethode met drie onderdelen breidt deze modulaire filosofie nog verder uit, waarbij de velg zelf wordt gesplitst in binnen- en buitensecties voor maximaal aanpassingsvermogen.

Driepiece Gesmede Velgarchitectuur

Wat als je jouw ideale velgspecificatie vanaf nul zou kunnen samenstellen, waarbij je de breedte, offset en backspacing tot op de millimeter nauwkeurig kunt aanpassen? Dat is precies wat driepiece gesmede velgen bieden. Als top van volledig gesmede velgentechnologie splitst deze constructiemethode de velg in drie afzonderlijke gesmede componenten, elk afzonderlijk vervaardigd voordat ze worden gemonteerd met hard- en software van lucht- en ruimtevaartkwaliteit.

Voor enthousiastelingen die gebruikmaken van op maat gemaakte gesmede velgen op showauto's, raceconfiguraties of gesmede velgen voor trucks die agressieve pasvormen vereisen, biedt de driepiece constructie mogelijkheden die eenvoudige monoblock- en tweedelige ontwerpen simpelweg niet kunnen evenaren. Maar deze flexibiliteit gaat gepaard met compensaties die het waard zijn om te begrijpen voordat je je vastlegt op dit premium constructietype.

Modulair ontwerpprincipe

Drie-delige wielen bestaan uit drie afzonderlijke gesmede aluminium onderdelen:

- Middenstuk - Bevat de spaken, montagevlak voor de naaf en bepaalt het visuele karakter van de wiel

- Binnenste velg (achterste helft) - Vormt de achterzijde van de wiel, waar deze in contact staat met remonderdelen en ophanging

- Buitenste velg (voorste helft) - Vormt de zichtbare lip en het montagevlak voor de voorkant van de bandenwaaier

Ieder onderdeel begint als een apart gesmeed stuk, dat wordt onderworpen aan dezelfde warmtebehandeling en precisiebewerking die kenmerkend zijn voor alle constructies van gesmede wielen. De echte magie vindt plaats tijdens de assemblage. Volgens Forgeline's productiespecificaties , kunnen drie-delige wielen zelfs worden afgewerkt met verschillende op maat gemaakte kleurcombinaties op het centrum, de binnenste velg en de buitenste velg, waardoor visuele mogelijkheden ontstaan die met geen enkele andere bouwmethode haalbaar zijn.

Maar hoe worden deze onderdelen één functioneel wiel? Bevestigingsmaterialen van roestvrij staal van lucht- en ruimtevaartkwaliteit, meestal hoogwaardige bouten of gespecialiseerde bevestigingsmiddelen, zorgen ervoor dat de drie delen rondom de omtrek aan elkaar worden vastgezet. Dit bevestigingsmateriaal moet bestand zijn tegen enorme krachten: versnellingsbelasting, remspanning, zijdelingse G-krachten bij het nemen van bochten en constante trillingen van wegdekken.

Wanneer iemand vraagt wat sterker is, gefreesd of gesmeed aluminium, wordt het antwoord genuanceerder bij driedelige constructie. De gesmede onderdelen behouden zelf dezelfde superieure korrelstructuur en materiaaldichtheid als monoblock wielen. De sterkte van de gehele assemblage hangt nu echter af van de kwaliteit van het bevestigingsmateriaal, correcte momentopgaven en de dichtheid van de afdichting tussen de delen.

Het Voordelen van Aanpassing

Stel je voor dat je 24x14 gesmede velgen nodig hebt met een zeer specifieke offset om de aangepaste ophanging van je truck te passeren, terwijl enorme banden onder verbrede spatborden passen. Bij monoblokconstructie zou een fabrikant speciaal gereedschap nodig hebben voor precies die specificatie. Bij drie-delige constructie worden bestaande buis- en centrumonderdelen in nieuwe configuraties gecombineerd.

Deze modulaire aanpak maakt vrijwel onbeperkte combinaties mogelijk:

- Breedteaanpassingen - Het wisselen van binnen- of buitenbuizen met verschillende dieptes verandert de totale velgbreedte zonder het centrumontwerp te beïnvloeden

- Offset fijnafstelling - Verhoudingen van buisdiepte kunnen de positie van het montagevlak ten opzichte van de wielas verplaatsen

- Backspacing precisie - Kritiek voor gesmede velgen voor trucks en agressieve stance-opbouwen waar millimeters uitmaken voor bandenvrijloop

- Variatie in lipdiepte - Showcarbouwers kunnen diepere buitenbuizen specificeren voor dat dramatische gestapeld lip-uitziendatum

Zoals opgemerkt in Hot Rod's gids voor velgmaat , twee- en drie-delige velgen bieden de meeste flexibiliteit wat betreft passingen, en als je de breedst mogelijke banden wilt, draait het allemaal om passingsmogelijkheden. Deze flexibiliteit gaat verder dan de eerste aankoop. Voertuig gewijzigd? Suspensiegeometrie aangepast? Drie-delige constructie stelt herconfiguratie in plaats van vervanging mogelijk.

Het aspect reparatie en onderhoud vormt een ander belangrijk voordeel. De buitenste lip beschadigd tegen een paal in een parkeergarage? Vervang alleen de buitenste velgbuis terwijl u uw centrum en binnenste velgbuis behoudt. Opnieuw afwerken nodig na schade van een trackdag? Afzonderlijke onderdelen kunnen worden gedemonteerd, gerepareerd of vervangen en daarna opnieuw gemonteerd. Deze mogelijkheid tot herbouw verandert drie-delige velgen van wegwerpitems in langetermijninvesteringen.

Eerlijke afwegingen om te overwegen

Drie-delige constructie is niet universeel superieur. Het begrijpen van de beperkingen helpt u om te bepalen of deze bouwwijze past bij uw specifieke behoeften:

- Toename van gewicht - Die bouten van aerospace-kwaliteit en het extra materiaal dat nodig is voor bevestiging voegen massa toe. Verwacht dat drie-delige wielen 10-20% zwaarder zijn dan vergelijkbare monoblokontwerpen

- Vereisten voor onderhoud van afdichtingen - De verbinding tussen de cilinderdelen vereist siliconenafdichtingen of O-ringen bij gebruik met banden zonder binnenband. Deze afdichtingen kunnen in de loop van tijd verslechteren, wat mogelijk langzame luchtlekkage veroorzaakt

- Noodzaak tot inspectie van bevestigingsmaterialen - Bevestigingsmiddelen moeten periodiek worden gecontroleerd op juiste aanhaalmoment, met name na thermische schokken door agressief rijden of hitte-overslag van de remmen

- Hogere productiekosten - Meer onderdelen, meer bewerkingsprocessen, meer montage-arbeid en hoogwaardige bevestigingsmiddelen dragen allemaal bij aan hogere prijzen

- Complexiteit bij schadebeoordeling - Impactschade kan meerdere onderdelen raken, waardoor reparatiebeslissingen ingewikkelder worden

Ideale toepassingen voor drie-delige constructie

Gezien deze kenmerken blinken driepijps gesmede wielen uit in specifieke situaties waar hun voordelen de nadelen overwegen:

- Showauto's die een exacte pasvorm vereisen - Wanneer uw opbouw exacte specificaties vereist voor de perfecte vlakke stand, levert een driepijpsconstructie resultaten met millimeterprecisie die standaard wielopties niet kunnen evenaren

- Verzamelaars die herstelbare wielen wensen - Liefhebbers van klassieke auto's en verzamelaars waarderen de mogelijkheid om te herstellen in plaats van te vervangen. De beschikbaarheid van afzonderlijke onderdelen betekent dat deze wielen oneindig lang onderhouden kunnen worden

- Liefhebbers die mogelijk van voertuigplatform zullen veranderen - Van plan om uw investering over te brengen naar een toekomstige opbouw? Driepijpswielen kunnen eventueel opnieuw geconfigureerd worden met andere velgbreedtes voor nieuwe toepassingen

- Aangepaste truck- en SUV-opbouwen - Gesmede wielen voor trucks vereisen vaak extreme breedtes en offsets. Een driepijpsconstructie maakt specificaties zoals 24x14 gesmede wielen haalbaar zonder buitensporig dure op maat gemaakte gereedschappen

- Roterende show- en straatconfiguraties - Sommige enthousiasten gebruiken meerdere velgsetjes, waardoor ze snel kunnen wisselen tussen showklaar diepe lippen en praktischere straatconfiguraties

De keuze tussen constructietypen hangt uiteindelijk af van uw prioriteiten. Rijders die gericht zijn op het circuit geven doorgaans de voorkeur aan de gewichtsvoordeel en structurele eenvoud van monoblokvelgen. Dagelijks rijders waarderen vaak de flexibiliteit van tweedelige velgen met een verminderde onderhoudsbehoefte. Bouwers van showcars en liefhebbers van personalisatie vinden de onbeperkte configuratiemogelijkheden van driedelige constructies de extra complexiteit en kosten waard.

Tussen volledig gesmeed meerdelig ontwerp en standaard gegoten alternatieven bestaat nog een categorie: hybride constructiemethoden die smeden en gieten combineren om verschillende prestatiedoelen en kostenstructuren te bereiken.

Flow Formed en Rotary Forged Alternatieven

Wat als je betere prestaties wilt dan gegoten wielen, maar volledig gesmede wielen te duur zijn? Dan komen hybride productiemethoden om de hoek kijken. Doorstroomgesmede wielen, roterend gesmede wielen en vergelijkbare technologieën nemen een middenpositie in tussen traditioneel gieten en volledig smeden, en bieden verbeterde eigenschappen tegen betaalbaardere prijzen.

Dit is het cruciale onderscheid dat je moet begrijpen: ondanks marketingtermen als "doorstroomgesmede wielen" of "roterend gesmede wielen", zijn dit geen echte gesmede wielen. Ze beginnen hun leven als gegoten onderdelen. De extra bewerking die ze ondergaan, verbetert echter wel degelijk hun metallurgische eigenschappen ten opzichte van standaardgieten.

Het doorstroomvormproces onthuld

Stel je een pottenbakkerswiel voor, maar in plaats van klei en zachte handen heb je verhit aluminium en krachtige hydraulische rollen. Dat beeld vangt de essentie van flow forming goed in, een relatief nieuwe productietechniek die pas meer recentelijk is opgekomen vergeleken met traditionele gieterij- en smeedmethoden.

Het proces werkt als volgt:

- Stap 1: Giet het preform - Fabrikanten beginnen met een aluminium wiel dat via een laagdrukgietproces is gemaakt, meestal met een dikker dan normaal wandgedeelte

- Stap 2: Verwarm het wandgedeelte - Het gegoten wiel wordt gemonteerd op een speciale draaiende machine, en het wandgedeelte wordt verhit om het aluminium buigzaam te maken

- Stap 3: Druk van rollen toepassen - Hydraulische rollen drukken tegen het roterende wandgedeelte, waardoor het materiaal tegelijkertijd wordt uitgerekt en samengeperst

- Stap 4: Vorm de uiteindelijke vorm - De rollen maken het wandgedeelte geleidelijk dunner terwijl ze het verlengen om de gewenste breedte en profiel te bereiken

Volgens flow forming onderzoek , dit proces rekt de korrelstructuur van het metaal in lengterichting, wat de sterkte en vermoeiingsweerstand sterk verhoogt. De samendrukkende werking van de rollen zorgt ervoor dat de materiaalkorrels zich tijdens de bewerking richten, vergelijkbaar met wat gebeurt bij echt smeden.

Maar hier is de metallurgische realiteit die marketingmateriaal vaak verhult: alleen het velgroefgedeelte ondergaat deze transformatie. Het centrum van de velg, inclusief de spaaks en de montageplek van de naaf, blijft gegoten aluminium met de oorspronkelijke korrelstructuur intact. Je krijgt smeedachtige eigenschappen in het velgroefgedeelte waar je band wordt gemonteerd, terwijl het centrum gegoten kenmerken behoudt.

Deze hybride aard verklaart waarom flow-form velgen aanzienlijk goedkoper zijn dan volledig gesmede alternatieven. De dure smeedpersen en uitgebreide bewerking die nodig zijn voor monoblock constructie worden vervangen door een economischer draaibewerking toegepast op een gegoten uitgangspunt.

Waar hybriden passen in het spectrum van constructiemethoden

Waar horen flowform-wielen dan eigenlijk thuis in de prestatiehiërarchie? Beschouw ze als een waardevol middenpositie. Volgens branche-analyse zijn flowform-wielen 15% tot 25% lichter dan vergelijkbare gegoten wielen, met betere schokweerstand en een hogere belastbaarheid dankzij de geperste velgnaad.

De terminologie kan verwarrend zijn. U komt namen tegen zoals:

- Flow Formed - De meest accurate technische beschrijving

- Rotary Forged - Een marketingterm die sommige fabrikanten gebruiken om de spinnings- en compressieproces te benadrukken

- Gestroomd Gesmeed - Een andere marketingvariant die gesmeed-achtige eigenschappen suggereert

- Gesponnen gesmeed - Nog een term die hetzelfde basisproces beschrijft

Zoals opgemerkt door deskundigen op het gebied van wielproductie , wanneer u namen hoort als "rotary forged", is het de moeite waard om na te gaan hoe het wiel daadwerkelijk is vervaardigd. Het is waarschijnlijk een marketingterm die een bedrijf heeft gegeven aan hun flowform-wielen om grotere sterkte aan te duiden, ook al zijn ze helemaal niet gesmeed.

Dit onderscheid is belangrijk wanneer u stroomgevormde versus gesmede opties evalueert voor uw specifieke toepassing. Beide bieden echte prestatievoordelen, maar de onderliggende constructie en resulterende kenmerken verschillen aanzienlijk.

| KENNISPAL | Stroomgevormd / Roterend Gesmeed | Volledig Gesmeed (Monoblock) |

|---|---|---|

| Uitgangsmateriaal | Gegoten aluminium voorvorm | Massief gesmeed aluminium blok |

| Vatkorrelstructuur | Samengeperst en uitgelijnd (gesmeed-achtig) | Volledig gesmeed doorheen |

| Middenkorrelstructuur | Blijft gegoten (mogelijke porositeit) | Volledig gesmeed (geen porositeit) |

| Gewichtsreductie ten opzichte van gegoten | 15-25% lichter | 25-30% lichter |

| Sterkteverbetering | Aanzienlijk in de cilinder; op niveau van gegoten in het midden | Maximaal doorheen het gehele wiel |

| Productiem complexiteit | Matig (gegoten + spinningsoperatie) | Hoog (smeedpers + uitgebreide CNC) |

| Relatieve kosten | Middenklasse (meer dan gegoten, minder dan gesmeed) | Premieprijzen |

| Ideale Toepassing | Straatprestaties, af en toe gebruik op circuit | Motorsport, maximale prestatie-eisen |

Voor veel liefhebbers vormen rotatiegesmede wielen een intelligente afweging. Je profiteert van meetbare verbeteringen in gewicht, sterkte en prestaties ten opzichte van standaard gegoten wielen, zonder de aanzienlijke prijsstijging van volledig smeedwerk. Deelnemers aan trackdays die niet professioneel racen, straatgerichte voertuigen met focus op prestaties en dagelijkse rijders die betere wielen zoeken, vinden vaak dat flow-forming precies hun behoeften dekt.

Wanneer echter maximale sterkte, minimaal gewicht en volledige structurele consistentie het belangrijkst zijn, blijft volledig gesmeed constructiewerk de definitieve keuze. Professionele raceploegen, speciaal ingerichte circuitauto's en liefhebbers die absolute prestaties eisen, kiezen terecht nog steeds voor echt gesmede wielen.

Nu alle constructietypes gedefinieerd zijn, hoe vergelijken ze zich daadwerkelijk wanneer we ze naast elkaar leggen op basis van de factoren die het meest tellen voor jouw voertuigopbouw?

Vergelijking van gesmede constructietypes naast elkaar

U hebt nu elk type velg in de gesmede categorie afzonderlijk onderzocht. Maar wanneer u daadwerkelijk een aankoopbeslissing moet nemen, komt het verschil pas echt duidelijk naar voren wanneer u ze direct met elkaar vergelijkt. Deze naast-elkaarliggende analyse filtert de marketingtaal eruit en biedt u de eerlijke vergelijking die u nodig hebt.

Wanneer in algemene gesprekken aluminium versus lichtmetalen velgen worden vergeleken, worden de termen vaak door elkaar gehaald. Hierbij een snelle verduidelijking: aluminiumvelgen en lichtmetalen velgen beschrijven hetzelfde, omdat velglegeringen op basis van aluminium zijn. Het echte prestatieverschil ligt niet in de terminologie van aluminium versus lichtmetalen velgen, maar in de manier waarop die aluminiumlegering is vervaardigd en geassembleerd. Daar wordt namelijk het constructietype bepalend.

Prestatiekenmerken per constructietype

Hoe presteren de verschillende velgtypen eigenlijk wanneer ze tot het uiterste worden belast? Inzicht in structurele integriteit, gewichtsefficiëntie en slagvastheid bij monoblok-, tweedelige- en driedelige constructies helpt u de constructie af te stemmen op de toepassing.

Structurele integriteit

Monoblokconstructie biedt de hoogste structurele integriteit omdat spanning moeiteloos wordt overgedragen via één doorlopend stuk gesmeed materiaal. Volgens Performance Plus Tire creëert een eendelige constructie uitzonderlijke structurele integriteit die extreme belastingen en veeleisende lastvereisten aankan. Er zijn geen verbindingen, bevestigingsmiddelen of naden die mogelijke zwakke punten kunnen worden.

Gesmeede tweedelige velgen behouden ongeveer 2,5 keer de sterkte van gegoten alternatieven. Gelaste tweedelige ontwerpen benaderen de integriteit van monoblokvelgen, omdat de las een moleculaire binding tussen de onderdelen creëert. Verschroefde varianten introduceren bevestigingshardware die regelmatig correct aangedraaid moet worden, maar presteren toch aanzienlijk beter dan gegoten constructies.

Drie-delige wielen zijn, hoewel nog steeds aanzienlijk sterker dan gegoten opties, gevoelig voor de meeste spanningspunten vanwege hun assemblage die afhankelijk is van bevestigingsmaterialen. De 30-35 bevestigingsmiddelen die de onderdelen verbinden, moeten de juiste koppelwaarden behouden om de structurele integriteit onder dynamische belastingen te waarborgen.

Gewichtsefficiëntie

Gewichtsreductie heeft direct invloed op acceleratie, remrespons en manoeuvreerprecisie. Elk constructietype bereikt verschillende gewichtsdoelen:

- Monoblokken - Bereikt het lichtst mogelijke gewicht, omdat geen bevestigingshardware massa toevoegt. Fabrikanten kunnen overal materiaal verwijderen zonder de verbindingen tussen onderdelen in gevaar te brengen

- Twee stukken - Weegt doorgaans 1-2 pond per wiel meer dan gelijkwaardige monoblock ontwerpen, vanwege de verbindingshardware en materiaaleisen op de verbindingspunten

- Drie stukken - Heeft het grootste gewichtsnadeel, doorgaans 10-20% zwaarder dan gelijkwaardige monoblock varianten vanwege de uitgebreide hardware en dikker materiaal op de bevestigingslocaties

Alle soorten velgenconstructies in de gesmede categorie leveren nog steeds aanzienlijke gewichtsbesparingen op vergeleken met gegoten alternatieven. Volgens branchegegevens zijn gesmede velgen ongeveer 25-30% lichter dan gegoten velgen van dezelfde maat, ongeacht de constructiemethode.

Impactbestendigheid

De manier waarop velgen reageren op kuilslagen, stoeprandimpacten en wegverontreiniging verschilt per constructietype. Monoblokvelgen verdelen de slagkrachten over de gehele eenheid, waardoor ze zeer bestand zijn tegen plaatselijke schade. Echter, zware impacten die wel schade veroorzaken, beïnvloeden vaak de gehele velg.

Velgen met een meerdelige constructie kunnen in geval van impact zelfs voordelen bieden. Zoals vermeld door Vivid Racing, kan schade aan individuele onderdelen mogelijk worden hersteld zonder dat de gehele velg vervangen hoeft te worden. Een stoeprandslag die het buitenste velgvlak beschadigt, laat het centrale deel en het binnenste velgvlak intact en herbruikbaar.

Kosten-batenanalyse voor elke categorie

Begrijpen waar je eigenlijk voor betaalt, helpt om de investering in elk type gesmede velg te rechtvaardigen. Laten we onderzoeken waar jouw geld naartoe gaat en welke rendementen je kunt verwachten.

Monoblock Waardepropositie

Instapniveau monoblock gesmede velgen beginnen doorgaans rond de $2.095 per set, met prijzen per velg die stijgen naarmate de maat toeneemt: 17-inch tegen basistarief, stijgend via 18-inch ($2.150), 19-inch ($2.250), 20-inch ($2.295) en groter. Premiummerken vragen aanzienlijk hogere prijzen, met HRE Performance Wheels sets tussen de $6.000 en $15.000.

Wat rechtvaardigt deze investering?

- Maximale sterkte-gewichtsverhouding beschikbaar in velgbouw

- Geen onderhoud nodig buiten normale bandenservice

- Langst mogelijke levensduur door eenvormige structuur

- Beste thermische stabiliteit onder zware remverhittingsomstandigheden

Tweeledige Waardepropositie

De tweedelige constructie komt op de markt rond de $1.100 per wiel en neemt een middenpositie in tussen monoblok- en driedelige prijzen. Door het modulaire ontwerp investeert u zowel in prestaties als in praktische onderhoudbaarheid.

Het langetermijnkostenvoordeel wordt duidelijk wanneer er schade optreedt. Het vervangen van een beschadigd velgdeel kost doorgaans $400-$800, vergeleken met $2.000+ voor volledige vervanging van een monoblok wiel. Voor voertuigen in stedelijke omgevingen met een hoger risico op stoeprandbeschadiging kan dit onderhoudsvoordeel de initiële investering gedurende meerdere jaren eigenaarschap compenseren.

Driedelige waardepropositie

Gesmede driedelige wielen hebben een premiumprijs die begint bij ongeveer $1.680 per wiel, waarbij de kosten snel oplopen afhankelijk van maat, complexiteit van de afwerking en merkprestige. Complete sets van premiumfabrikanten zoals HRE kunnen variëren van $8.000 tot $20.000.

U betaalt voor maximale flexibiliteit:

- Virtueel onbeperkte combinaties van breedte, offset en backspacing

- Mogelijkheid tot vervanging op componentniveau

- Mogelijke herconfiguratie voor verschillende voertuigen of specificaties

- Individuele opnieuw lakken zonder het vervangen van complete wielen

Volledige Vergelijking: Alle Constructietypen

Deze uitgebreide tabel vat de belangrijkste factoren samen voor alle smeedwielconstructietypen, zodat u over één referentie beschikt voor uw besluitvorming:

| Factor | Monoblok (een stuk) | Tweedelige Gemaakte | Driedelige Gemaakte |

|---|---|---|---|

| Typisch gewichtsbereik | Lichtst; 25-30% minder dan gelijkwaardig gegoten wiel | 1-2 pond zwaarder dan monoblock per wiel | 10-20% zwaarder dan monoblock |

| Structurele sterkte | Maximaal; ongeveer 3x sterker dan gegoten | Ongeveer 2,5x sterker dan gegoten | Ongeveer 2x sterker dan gegoten |

| Flexibiliteit van aanpassing | Beperkt tot beschikbare gereedschappen; minder offsetopties | Matig; gevarieerde offsets via keuze van loop | Maximaal; vrijwel onbeperkte combinaties |

| Herstelbaarheid | Moeilijk; beschadiging vereist vaak volledige vervanging | Matig; loopvervanging mogelijk bij geschroefde uitvoeringen | Uitstekend; afzonderlijke componenten vervangbaar |

| Onderhoudsvereisten | Minimaal; geen hardware om te controleren | Laag tot matig; geschroefde versies moeten op momentcontrole worden gecheckt | Hoger; periodieke inspectie van hardware en controle van afdichtingen |

| Relatief kostenniveau | $2.095+ per set invoer; $6.000-$15.000 premium | $1.100+ per wiel; $2.800-$6.500 premium sets | $1.680+ per wiel; $8.000-$20.000 premium sets |

| Ideale gebruiksgevallen | Raceauto's, motorsport, maximale prestaties op straat | Straatprestaties, dagelijks gebruik, gebalanceerde opbouw | Showauto's, verzamelaars, extreme montage-eisen |

| Afwerkingsopties | Enkele afwerking per wiel standaard | Twee-kleurenafwerking mogelijk (centrum versus velg) | Afwerking in drie zones; opties voor hardware accenten |

| Langetermijnwaarde | Hoogste duurzaamheid; laagste lopende kosten | Gebalanceerd; vervanging van onderdelen verlaagt de totale bezitkosten | Opnieuw opbouwbaar; potentiële herconfiguratie voor toekomstige voertuigen |

Elk type gesmeed velg ontwerp onderscheidt zich in specifieke situaties. Er is geen universeel 'beste' optie—alleen de juiste keuze voor uw prioriteiten, toepassing en budget.

Deze neutrale analyse laat zien waarom monoblock overheerst in motorsporttoepassingen, terwijl drie-delige constructies aantrekkelijk zijn voor showcarbouwers en stance-liefhebbers. Twee-delige ontwerpen vormen het praktische middenveld dat het beste past bij de meeste prestatiegerichte dagelijkse rijders.

Nu deze verschillende soorten wielen duidelijk met elkaar zijn vergeleken, is de volgende stap het koppelen van het juiste constructietype aan uw specifieke voertuigtoepassing en rijbehoeften.

Constructietypen koppelen aan uw toepassing

Je hebt de specificaties en vergelijkingen gezien. Nu komt de praktische vraag: welk gesmeed wieltype hoort eigenlijk bij uw voertuig? Het antwoord hangt geheel af van hoe je je auto, vrachtwagen of prestatie-build gebruikt. Het kiezen van het verkeerde bouwtype verspilt niet alleen geld, het kan de veiligheid in gevaar brengen, de hantering verminderen of je met wielen achterlaten die niet overleven wat ze bedoeld zijn.

Als liefhebbers vragen wat beter is... legering of gesmeed velgen, missen ze vaak de diepere vraag. Alle gesmeed velgen zijn beter dan giet-alternatieven in verhouding sterkte/gewicht. Maar binnen de categorie vervalste, overeenkomende constructie type aan toepassing bepaalt of je dat voordeel te maximaliseren of het betalen van premie prijzen voor kenmerken die je nooit zult gebruiken.

Laten we de beslissing opsplitsen door te onderzoeken hoe elk constructietype presteert in real-world scenario's die je misschien tegenkomt.

Track en wedstrijdtoepassingen

Wanneer milliseconden ertoe doen en falen geen optie is, waarom domineert monoblock-constructie dan de professionele motorsport? Het antwoord komt neer op twee onvervreemdbare factoren: gewicht en voorspelbaarheid.

Zijn gesmede wielen lichter dan gegoten wielen? Absoluut — in de meeste vergelijkingen met 25-30%. Maar monoblock gesmede wielen zijn ook zelfs binnen de categorie gesmeed de lichtste, omdat er geen bevestigingsmaterialen massa toevoegen. Volgens Onderzoek van Performance Plus Tire kunnen gesmede wielen al op kleine circuits 0,3 tot 0,4 seconden snellere rondetijden opleveren, door het verminderde rotatiegewicht dat versnelling, remprestaties en handling verbetert.

Structurele voorspelbaarheid is even belangrijk voor competitiegebruik. Monoblock wielen gedragen zich consistent onder herhaalde belastingcycli, omdat er geen onderdelen zijn die kunnen verplaatsen, losschieten of microbewegingen kunnen ontwikkelen. Wanneer je een voertuig corner na corner naar zijn absolute limieten duwt, heb je wielen nodig die op ronde 50 precies hetzelfde reageren als op ronde 1.

Beslissingscriteria voor circuit en wedstrijd:

- Gewichtsgevoeligheid - Als je op rondetijden jaagt, vertaalt elke gram aan vermindering van ongeveerde massa zich in meetbare prestatieverbetering

- Thermische Cyclustolerantie - Herhaalde warmte-accumulatie door agressief remmen vereist een eenvoudige constructie die geen problemen met loszittende onderdelen ontwikkelt

- Structurele consistentie - Geen verbindingen of bevestigingsmiddelen betekent geen variabelen die de wegligging tijdens een sessie kunnen beïnvloeden

- Vervangingsfilosofie - Serieuze wedstrijdrijders vervangen wielen vaak in plaats van ze te repareren na zware inslagen; de beperkte repareerbaarheid van monoblock wordt hierdoor irrelevant

- Budgetprioriteit - Configuraties die zijn gericht op circuitprestaties, reserveren meestal meer budget voor prestatiecomponenten; de hogere prijs van monoblock sluit aan bij deze prioriteitenstructuur

Voor speciale baanauto's, time attack opbouwen en professionele race- toepassingen blijft monoblokconstructie de duidelijke keuze. De kenmerken die het minder praktisch maken voor gebruik op de openbare weg — beperkte offsetopties, moeilijke reparatie, premieprijsstelling — doen er gewoonweg niet toe wanneer absolute prestaties het enige criterium zijn.

Overwegingen voor dagelijks rijden en straatprestaties

Uw dagelijkse auto wordt geconfronteerd met uitdagingen die baanauto's nooit tegenkomen. Kuilen. Stallingstraverse. Maanden tussen bandenwissels. Bouwvakken. De gelegenheidsbediende die uw wielen behandelt als huuruitrusting. Deze realiteiten veranderen de berekening van constructietype aanzienlijk.

Zijn gegoten aluminium wielen sterk genoeg voor dagelijks rijden? Voor puur standaard voertuigen die voorzichtig worden bestuurd, presteren standaard gegoten wielen voldoende. Maar wanneer u zich afvraagt of gegoten aluminium wielen even duurzaam zijn als gesmede exemplaren voor prestatiegericht gebruik op de weg, wordt het antwoord genuanceerder.

Tweeledige gesmede constructie biedt vaak de optimale balans voor straatperformantietoepassingen. U profiteert van de sterkte van gesmeed materiaal—ongeveer 2,5 keer sterker dan gegoten alternatieven—gecombineerd met praktische onderhoudsvoordelen die belangrijk zijn over jarenlange gebruik.

Besliscriteria voor dagelijks rijden en straatperformantie:

- Putdekgatweerstand - Gesmede constructie weerstaat impact die gegoten wielen zou doen barsten, maar meeledige ontwerpen stellen u in staat beschadigde onderdelen te vervangen in plaats van het gehele wiel weg te gooien

- Waarschijnlijkheid van stoeprandbeschadiging - Stadsverkeer verhoogt het risico op cosmetische schade; geschroefde tweeledige constructie maakt vervanging van de velgnaaf mogelijk voor een fractie van de totale wielkosten

- Onderhoudscommitment - Houd rekening met uw realistische onderhoudsgewoonten; geschroefde meeledige wielen vereisen periodieke inspectie van bevestigingsmaterialen die monoblokontwerpen niet nodig hebben

- Langdurig eigendom - Als u voertuigen vele jaren gebruikt, kan onderhoud bij tweedelige wielen de totale eigendomskosten verlagen, ondanks de hogere initiële investering

- Prestatie-ten-opzichte-van-praktischheidverhouding - U wilt significante gewichtsbesparing en verbeterde sterkte zonder de onderhoudseisen van driedelige constructies

De vraag of gesmede wielen lichter zijn, vereist hier context. Ja, gesmede wielen besparen aanzienlijk gewicht in vergelijking met gegoten alternatieven. Maar voor weggebruik zorgt het verschil van 0,5 tot 1 kilo per wiel tussen ééndelige en tweedelige constructies zelden voor waarneembare prestatieverschillen. Het onderhoudsvoordeel van tweedelige ontwerpen weegt doorgaans zwaarder dan die minimale gewichtsnadeel bij op straat gebruikte voertuigen.

Showcars en Custombouwsels

Wanneer u een showcar bouwt of streeft naar een agressieve stance-setup, keren de prioriteiten zich volledig om. Passingsnauwkeurigheid wordt van het grootste belang. Visuele impact telt. De mogelijkheid om exacte specificaties te bereiken die geen enkel standaardwiel biedt, bepaalt het gehele wielkeuzeproces.

Hier is waar de drie-delige gesmede constructie haar hogere prijs rechtvaardigt. Zoals vermeld in sectoranalyse , bieden gesmede wielen een breed scala aan aanpassingsmogelijkheden die het uiterlijk van een voertuig verbeteren — en de drie-delige constructie maximaliseert dit voordeel dankzij haar modulaire ontwerpfilosofie.

Beslissingscriteria voor showcars en custombouwsels:

- Passingsvereisten - Als uw bouw specifieke combinaties vereist van breedte, offset en backspacing die standaardwielen niet bieden, dan stelt de drie-delige constructie vrijwel onbeperkte specificaties beschikbaar

- Visuele aanpassing - Afzonderlijke afwerkingsopties voor centra, binnenmantels en buitenmantels creëren visuele mogelijkheden die met andere constructietypes niet haalbaar zijn

- Herstelbaarheidswaarde - Beurswagens ondergaan vaak meerdere herlakbeurten; vervanging en herstel van afzonderlijke onderdelen verlagen de kosten op lange termijn

- Toekomstige flexibiliteit - Van plan om wielen over te brengen naar een toekomstige opbouw? Driedelige ontwerpen kunnen mogelijk worden hergeconfigureerd met andere barrelspecificaties

- Uiterlijk van de hardware - De zichtbare bouten rond driedelige wielen worden een designelement; sommige bouwers willen dit mechanische uiterlijk specifiek

De nadelen van driedelig constructie—toegenomen gewicht, onderhoudseisen en hogere kosten—worden aanvaardbaar wanneer het primaire doel is om onmogelijk te vinden specificaties te bereiken en langetermijn onderhoudsgemak te behouden.

Gevolgen van niet-overeenkomende constructietypes

Wat gebeurt er eigenlijk wanneer je het verkeerde constructietype kiest voor jouw toepassing? Het begrijpen van deze gevolgen helpt om duidelijk te maken waarom passendheid belangrijk is.

Eénpieks wiel op een dagelijks gebruikte auto in slechte wegomstandigheden: U krijgt maximale sterkte, maar geen onderhoudsvriendelijkheid. Een beschadiging door een trottoir die bij een tweedelige velg €400-800 zou kosten om te repareren, kost nu €2.000 of meer voor volledige vervanging. De velg presteert prachtig, maar de eigenschapskosten nemen toe elke keer dat het stadsverkeer weer een slachtoffer maakt.

Driedelige velg op een serieuze raceauto: U voert extra gewicht mee van bevestigingsmaterialen die flexibiliteit bieden in aanpassingen die u nooit zult gebruiken. Belangrijker is dat de meerdere bevestigingspunten controle van de aandraai moment vereisen, wat essentieel wordt door de temperatuurschommelingen tijdens raceweekenden — wat extra onderhoudsbelasting toevoegt die volledig wordt geëlimineerd bij monoblokconstructie.

Tweedelige velg op een showauto die extreme specificaties vereist: De combinaties van maat en uitloping die beschikbaar zijn in tweedelige catalogi, kunnen misschien niet uw exacte montage-eisen halen. U moet afstand doen van de stance die u zich had voorgesteld, omdat u een constructietype koos dat uw werkelijke eisen niet ondersteunt.

Gesmede velgen van elk type voor puur standaard pendelvoertuigen: U betaalt premieprijzen voor prestatievoordelen die u nooit zult benutten. Standaard gegoten velgtechnologie levert, hoewel in absolute termen minderwaardig, vaak voldoende dienst voor voertuigen die nooit hogere snelheden op de snelweg overschrijden of significante belastingen ondervinden.

De lichtste wielen voor auto-prestaties zijn niet altijd de juiste wielen voor elke auto. Kies het constructietype op basis van daadwerkelijk gebruik, niet op basis van beoogd gebruik.

Of u nu snellere rondetijden nastreeft, een opvallende stance-auto bouwt of gewoon betere prestaties wilt uit uw dagelijkse wagen halen: de keuze van constructietype bepaalt of uw investering in gesmede velgen haar potentieel waar maakt. Het productieproces achter deze velgen is even belangrijk om te begrijpen—het toont aan waarom gesmede constructie een hogere prijsklasse heeft en hoe de kwaliteit tussen fabrikanten verschilt.

Binnen het productieproces van gesmede velgen

Hebt u zich ooit afgevraagd hoe gesmede velgen worden gemaakt? De reis van een ruwe aluminium billet naar een afgewerkte prestatievelg omvat gespecialiseerde machines, nauwkeurige temperatuurregeling en kwaliteitsverificatie, wat de hoge prijs rechtvaardigt. Het begrijpen van dit productieproces laat zien waarom gesmede constructie superieure prestaties levert — en helpt u bij het beoordelen van kwaliteitsclaims van fabrikanten.

In tegenstelling tot het gieten van velgen, waarbij gesmolten aluminium gewoon een mal vult, onderwerpt het smeden van aluminiumvelgen vast metaal aan extreme krachten die de interne structuur fundamenteel veranderen. Deze methode van metalen vorming creëert de dichtheid en korreluitlijning die gesmede velgen onderscheiden van alle andere productiemethoden.

Van aluminiumbilgot tot precisiecomponent

De productieketen begint met cilindervormige aluminium billets, die doorgaans tussen de 40 en 80 pond wegen, afhankelijk van de specificaties van het eindproduct. Deze massieve blokken van aluminiumlegering 6061 dienen als grondstof voor gesmede velgen die uiteindelijk uw voertuig zullen ondersteunen.

Voorverwarmingsfase

Voordat er iets wordt geperst, moeten de billets een exacte temperatuur bereiken die het aluminium vormbaar maakt zonder het te laten smelten. Volgens de specificaties van het smeedproces wordt het materiaal verwarmd tot temperaturen die doorgaans variëren van 400 °C tot 480 °C (750 °F tot 900 °F) voor optimale stromingseigenschappen van het metaal.

De temperatuurgevoeligheid is in dit stadium van cruciaal belang. Onregelmatige verwarming zorgt voor temperatuurgradiënten binnen het billet, wat leidt tot inconsistenties in het materiaal en mogelijke defecten in de afgewerkte velg. Kwaliteitsfabrikanten gebruiken gekalibreerde temperatuursensoren of infraroodthermometers om de gelijkmatige verwarming van het billet te controleren alvorens verder te gaan.

De smeedmalen zelf moeten worden voorverwarmd om thermische schok te voorkomen wanneer het verhitte stafmateriaal ermee in contact komt. Deze maalettechnische voorbereiding zorgt voor een vlotte materiaalstroom tijdens de persbewerking en voorkomt vroegtijdig afkoelen, wat de kwaliteit van het smeedstuk zou kunnen verlagen.

De Persbewerking

Hier wijkt het smeden van velgen sterk af van standaard gieten. Volgens productiegegevens van Rusch Wheels worden velgsmeden geproduceerd met behulp van ponsen die een extreem hoge druk leveren van 12.000 ton—terwijl MP Wheels een pers van 10.000 ton gebruikt voor hun gesmede magnesiumvelgen. Deze enorme krachten comprimeren het aluminium stafmateriaal tot een dichte, verfijnde structuur die met geen enkele andere metaalvormingsmethode haalbaar is.

Wat gebeurt er tijdens het persen?

- Controle van maaletaliging - Nauwkeurige uitlijning voorkomt dimensionale onnauwkeurigheden of onevenmatige oppervlakteafwerking die de eindkwaliteit van de velg zouden kunnen verzwakken

- Drukbewaking - De persbelasting wordt continu gemonitord om ervoor te zorgen dat deze binnen de gespecificeerde bereiken blijft; te hoge of te lage druk veroorzaakt vervorming van onderdelen of onvolledige vulling van de matrijs

- Inspectie van materiaalstroom - Visuele of machine-ondersteunde controles bevestigen een correcte materiaalstroom naar alle holtegebieden van de matrijs, waardoor mogelijke problemen zoals onvolledige vullingen of koude naden worden geïdentificeerd

- Initiële geometrieverificatie - Na het persen wordt het wielblanco visueel geïnspecteerd op correcte vorm, inclusief velgprofiel, naafafmetingen en algehele symmetrie

Deze persoperatie elimineert de poriën en zwakke plekken die optreden in gegoten wielen. Het resultaat is wat wielen zijn gemaakt van wanneer prestaties het belangrijkst zijn: dicht, homogeen aluminium met een gealigneerde korrelstructuur doorheen.

Verwijdering van flash en bijsnijden

Bij smeden ontstaat overtollig materiaal, zogenaamd "flens", rond de randen van het wielblanco. Volgens de kwaliteitscontrolespecificaties moet het verwijderen van deze flens schoon gebeuren, zonder onregelmatigheden of beschadiging aan het onderdeel achter te laten. Precisie-afkanttools verwijderen dit overtollige materiaal terwijl de maatnauwkeurigheid op kritieke oppervlakken behouden blijft.

Na het afkanten wordt een dimensionele inspectie uitgevoerd om te verifiëren dat de maten van de naaf, boring en velg binnen de gespecificeerde toleranties vallen. Bij de oppervlakte-inspectie worden oneffenheden zoals bramen of ruwe randen opgespoord die de prestaties van het wiel of het monteren van de band kunnen beïnvloeden.

Warmtebehandeling en bewerkingsfases

Het geperste wielblanco gaat nu warmtebehandeling in—het proces dat goed aluminium omzet in uitzonderlijk wielmateriaal via de T6-aanmaakbenaming die u wel eens hebt gezien bij hoogwaardige gesmede wielen.

T6 Warmtebehandelingsproces

Volgens de industriële productiespecificaties ondergaan smeedstukken na het persen een T6- warmtebehandeling om een hoogwaardige, meervoudig georiënteerde korrelstructuur te verkrijgen. Deze behandeling omvat twee verschillende fasen:

Oplossingswarmtebehandeling verwarming van het aluminium tot hoge temperaturen, waardoor magnesium en silicium in de legering oplossen in een verzadigde vaste oplossing. Daarna wordt het wiel snel gekoeld (gekwent)—om deze elementen in hun opgeloste toestand vast te leggen.

Gecontroleerd verouderen volgt, waarbij het wiel gedurende nauwkeurig bepaalde tijdsperiodes wordt gehouden op specifieke verhoogde temperaturen. Dit zorgt ervoor dat de opgeloste legeringselementen uitscheiden op een manier die de vloeigrens, hardheid en taaiheid sterk verhoogt, zonder onnodig gewicht toe te voegen.

Volgens de kwaliteitsprotocollen voor warmtebehandeling monitoren thermokoppels de temperatuurnauwkeurigheid gedurende het gehele proces. Hardheidsbeproeving met behulp van Rockwell- of Vickersmethoden verifieert dat de eindhardheid van het wiel voldoet aan de specificaties. Microstructuuranalyse via metallografisch onderzoek bevestigt de uniformiteit en afwezigheid van gebreken zoals scheuren of ongewenste materiaalfasen.

Cnc-bewerking met hoge precisie

De warmtebehandelde smeedstuk heeft nu de vorm van een ruw wiel, maar de definitieve afmetingen en ontwerpdetails vereisen precisiebewerking. Volgens Rusch Wheels beschikt hun fabriek over 11 CNC-machines die specifiek worden ingezet voor de productie van gesmede wielen — draaibanken die hoge concentriciteit realiseren voor cilindrische oppervlakken, en freesmachines met hoge stijfheid en spindelsnelheid voor een gladder eindoppervlak.

Het bewerkingsproces verloopt in fasen:

- Ontwerp van de voorkant bewerken - CNC-freesmachines vormen de spaakpatronen en creëren het visuele ontwerp dat elk wielmodel onderscheidt

- Freesbewerking van de achterzijde - Na het draaien van het wiel over 180 graden, worden verlichtingszakken in de achterzijde gefreesd om overal waar mogelijk gewicht te verminderen

- Nabewerking en boring nauwkeurigheid - Kritieke montagevlakken worden tot exacte specificaties bewerkt voor een correcte pasvorm op het voertuig

- Afwerking van velgprofiel - Montagevlakken voor bandenwapening ondergaan een laatste bewerking voor een juiste bandenplaatsing

Volgens productiekwaliteitsnormen , het gebruik van hoogwaardige CNC-machines zorgt voor maximale toleranties terwijl oppervlaktefouten in de smeedstukken tot een minimum worden beperkt. Het CAD-model van elk wiel wordt geprogrammeerd met behulp van computerondersteunde fabricagesoftware (CAM) om G-code te genereren die precieze gereedschapswegen aanstuurt.

Handmatige afwerking en coating

Precisiebewerking laat randen achter die menselijke aandacht vereisen. Volgens sectornormen doorloopt elk gefreesde gedeelte meerdere ontbramingstrappen, handmatig vijlen, buffelen en polijsten alvorens voor te bereiden op coating. Ambachtslieden vormen elk profiel tot perfectie — elke rand krijgt zorgvuldige aandacht alvorens de definitieve afwerking plaatsvindt.

Het coatingproces volgt een meertrapsprotocol. Kwaliteitsfabrikanten gebruiken gecombineerde processen met vloeibare verf en poedercoating: eerst poedercoating gevolgd door het uitharden, daarna verflaag en uitharden, vervolgens transparante poedercoating en definitief uitharden — drie volledige cycli van coating en uitharden voor maximale duurzaamheid en uitstraling.

Kwaliteitscontrole: Waarom dit de hogere prijs rechtvaardigt

Elke hierboven beschreven stap omvat verificatieprocedures die kwalitatief hoogwaardige gesmede wielen onderscheiden van minderwaardige producten. Het begrijpen van deze kwaliteitscontrolemaatregelen helpt u de geloofwaardigheid van fabrikanten te beoordelen.

Niet-Destructieve Controle (NDE)

Volgens inspectieprotocollen detecteert niet-destructief onderzoek interne gebreken die de prestaties van het wiel kunnen beïnvloeden:

- Ultrasoonder controle (UT) - Gebruikt ultrasone golven om interne scheuren of porositeit te detecteren die onzichtbaar zijn bij visuele inspectie

- Magnetisch partikelonderzoek (MPO) - Identificeert oppervlakkige en net onder het oppervlak liggende scheuren die de structurele integriteit beïnvloeden

- Kleurstofdoordringingsonderzoek (PT) - Maakt zichtbare oppervlaktescheuren of fouten zichtbaar via kleurstofpenetratie

- Röntgen- of radiografisch onderzoek - Voor maximale gevoeligheid detecteert röntgenonderzoek verborgen interne defecten

Afmetingsverificatie

De eindproductiewielen worden grondig gemeten met behulp van coördinatenmeetmachines (CMM's), precisiepassers en micrometers. Volgens de kwaliteitsspecificaties van Rusch Wheels is runout—de meting van de rondheid van een roterend wiel—de meest kritieke meting. De wielen worden gecontroleerd aan de hand van de internationale kwaliteitsnormen SAE-J en JWL om te bevestigen dat alle afmetingen binnen de toleranties vallen.

Prestatie testen

Volgens technische validatieprotocollen wordt elk wielontwerp fysiek getest in overeenstemming met de normen SAE, JWL, VIA en TUV. Met Finite Element Analysis (FEA)-software worden tests voor bochten, radiale belasting en impact gesimuleerd, specifiek afgestemd op elke voertuigtoepassing, alvorens de productie te starten.

Dit strenge kwaliteitscontrolekader verklaart waarom gerenommeerde fabrikanten van gesmede wielen aanzienlijk investeren in testinfrastructuur. Bedrijven die certificeringen zoals IATF 16949 – de kwaliteitsmanagementsstandaard voor automobielproductie – behouden, tonen hun toewijding aan deze verificatiestandaarden. Bijvoorbeeld, precisie-specialisten op het gebied van heet smeden zoals Shaoyi (Ningbo) Metal Technology passen vergelijkbare, volgens IATF 16949 gecertificeerde kwaliteitscontroleprotocollen toe op auto-ophangingsarmen en aandrijfassen, wat laat zien hoe dezelfde metallurgische principes en verificatiestandaarden gelden voor hoogwaardige gesmede onderdelen binnen de gehele automobielsector.

Het productieproces dat gesmede wielen vervaardigt, omvat temperaturen boven de 1000 °C, drukken tot 12.000 ton en kwaliteitsverificatieprotocollen die voldoen aan luchtvaartnormen. Dit verklaart zowel de hogere prijs als de superieure prestatiekenmerken.

Begrijpen hoe gesmede wielen worden vervaardigd, geeft context voor het beoordelen van fabrikanten en het nemen van weloverwogen aankoopbeslissingen. In de laatste sectie wordt besproken hoe u kwaliteitsindicatoren herkent en het juiste constructietype kiest voor uw specifieke bouweisen.

Het juiste gesmede wielconstructie kiezen

U hebt de wetenschap achter smeden onderzocht, de kenmerken van elk constructietype bekeken en toepassingen afgestemd op specifieke ontwerpen. Nu komt de praktische stap: het daadwerkelijk kopen van gesmede wielen zonder ten prooi te vallen aan marketingverveling of kwaliteitsafspraken. Of u nu op zoek bent naar de beste gesmede wielen voor circuitgebruik of naar betaalbare gesmede wielen die echte waarde bieden, deze aankoopgids helpt u met vertrouwen de markt te navigeren.

Wanneer u gesmede wielen vergelijkt met lichtmetalen wielen in algemene discussies, houd er dan rekening mee dat alle gesmede wielen aluminiumlegeringswielen zijn — het verschil zit hem in de productiemethode, niet in het basismateriaal. Dit verduidelijkt een veelvoorkomend misverstand: zijn gesmede wielen van aluminium? Ja, absoluut. Het prestatievoordeel komt voort uit de manier waarop die aluminiumlegering wordt bewerkt, niet uit exotische materialen.

De vraag of u kiest voor gegoten of gesmede wielen komt uiteindelijk neer op het al dan niet gieten (vloeibaar materiaal in matrijzen gieten) versus smeden (samendrukken van massieve staven onder extreme druk). Beide gebruiken aluminiumlegeringen; smeden creëert eenvoudig betere materiaaleigenschappen door mechanische bewerking, in plaats van afhankelijk te zijn van de natuurlijke afkoelingseigenschappen van het gietproces.

Beoordeling van Kwaliteitsindicatoren

Hoe onderscheidt u legitieme merken van gesmede wielen van bedrijven die overdreven claims maken? Certificeringen, testnormen en materiaaldocumentatie bieden objectieve kwaliteitsbevestiging die door de marketingtaal heen snijdt.

Essentiële certificeringen om te verifiëren

Volgens industrie-certificeringsnormen , gerenommeerde fabrikanten van gesmede wielen zouden enkele belangrijke certificeringen moeten bezitten:

- ISO 9001 - De wereldwijde standaard voor kwaliteitsmanagementsystemen, die zorgt voor consistente kwaliteitscontroleprocessen van ontwerp tot inspectie

- JWL en JWL-T - Japanse normen voor lichtmetalen wielen die veiligheids- en kwaliteitseisen bevestigen; internationaal erkend ondanks hun Japanse oorsprong

- VIA-certificering - Onafhankelijke derdepartijtesten van de Japanse Vehicle Inspection Association, die extra verificatie bieden naast de beweringen van de fabrikant

- TÜV-certificering - Zeer gewaardeerd op Europese markten, wat staat voor strenge naleving van kwaliteits- en veiligheidstests

- IATF 16949 - De kwaliteitsmanagementsstandaard voor de automobielindustrie die het gehele productieproces bestrijkt, met nadruk op continue verbetering en defectpreventie

IATF 16949-certificering verdient bijzondere aandacht. Deze standaard wordt onderhouden door gespecialiseerde autoforgers zoals Shaoyi (Ningbo) Metal Technology , geeft aan dat een fabrikant werkt volgens kwaliteitssystemen die specifiek zijn ontworpen voor auto-onderdelen van automobielkwaliteit. Wanneer een smederij deze certificering handhaaft voor producten zoals ophangingsarmen en aandrijfassen, toont zij daarmee dezelfde metallurgische expertise en kwaliteitsverificatieprotocollen als vereist bij de productie van hoogwaardige wielen.

Testnormen en documentatie

Naast certificeringen dient u om bewijs te vragen van daadwerkelijke tests uitgevoerd op wielontwerpen. Volgens richtlijnen voor aankoop van wielen zouden echte gesmede wielen moeten worden geleverd met smeringscertificaten waarin de perscapaciteit en warmtebehandelingslogboeken worden vermeld. Fabrikanten die geen metallurgische testrapporten of röntgeninspectieresultaten kunnen overleggen, leveren mogelijk geen echt gesmede constructies.

Belangrijke testdocumentatie omvat:

- Resultaten van slagvastheidstests - Verifieert de prestaties van het wiel onder gesimuleerde putjes- of trottoirslagomstandigheden

- Gegevens van vermoeidheidstests - Bevestigt de duurzaamheid op lange termijn onder herhaalde belastingcycli

- Radiale belastingtest - Zorgt ervoor dat wielen gespecificeerde gewichtsbelastingen kunnen dragen zonder vervorming

- Verificatie van vermoeiing bij bochten - Test de structurele integriteit onder zijwaartse krachten die optreden tijdens agressief rijden

Volgens kwaliteitsbeoordelingsprotocollen kunnen fabrikanten door het uitvoeren van deze tests de structurele integriteit en veiligheid van hun wielen garanderen, waardoor klanten er vertrouwen in hebben dat ze investeren in betrouwbare producten.

Aandachtspunten in de supply chain

Voor maatwerkwielen of groothandelsinkoop heeft de locatie van de fabrikant invloed op doorlooptijden en logistieke kosten. Gevestigde smederijpartners in de buurt van belangrijke scheepshavens zoals de haven van Ningbo kunnen de inkoop aanzienlijk stroomlijnen. Bedrijven zoals Shaoyi Metal Technology , gelegen in de buurt van deze strategische haven, laten zien hoe geografische positie in combinatie met gecertificeerde productiemogelijkheden efficiënte wereldwijde levering van precisiegesmede auto-onderdelen mogelijk maakt.

Uw keuze voor constructietype maken

Nu de kwaliteitsindicatoren duidelijk zijn, komt de laatste stap: het systematisch afstemmen van het constructietype op uw specifieke eisen. Dit beslissingskader voorkomt kostbare discrepanties tussen wielkenmerken en daadwerkelijke gebruikssituaties.

- Definieer uw primaire toepassing - Wees eerlijk over hoe u het voertuig daadwerkelijk gaat gebruiken, niet over hoe u het zou willen gebruiken. Constructies voor circuitgebruik hechten aan andere kenmerken dan dagelijks gebruikte auto's. Showauto’s hebben andere eisen dan prestatievoertuigen voor weekendritten. Uw toepassing bepaalt welke afwegingen bij het constructietype het belangrijkst zijn.

- Stel budgetparameters vast - Volgens een analyse van marktprijzen kunt u realistische prijsniveaus verwachten voor originele gesmede wielen: instapniveau monoblock sets beginnen rond de $2.095, tweedelige wielen van middensegment vanaf ongeveer $1.100 per wiel, en topklasse driedelige constructies vragen $1.680+ per wiel. Houd rekening met langetermijnkosten zoals mogelijke reparaties, onderhoud en vervanging van onderdelen.

- Bepaal de passingsvereisten - Standaard offset- en breedtecombinaties werken met monoblok- of tweedelige constructie. Extreme specificaties die precisie op millimeter-niveau vereisen, vereisen doorgaans een driedelige constructie. Raadpleeg passingsinstructies en controleer de passing altijd via een digitale configurator voordat u aankoopt, en bevestig de minimale remklauwvrijheid aan de hand van fabriekssjablonen.

- Beoordeel de onderhoudsverplichting - Eénstuksgewijs vervaardigde wielen vereisen naast normaal bandonderhoud weinig tot geen extra aandacht. Tweedelige geschroefde ontwerpen vereisen periodieke controle van het aandraaimoment. Driedelige constructies vereisen regelmatige inspectie van de bevestigingsmaterialen en mogelijk onderhoud aan afdichtingen. Kies het constructietype dat overeenkomt met uw realistische onderhoudsgewoonten.

- Controleer de fabrikantsgegevens - Vraag certificeringsdocumentatie, testresultaten en materiaalspecificaties aan voordat u koopt. Fabrikanten die niet in staat zijn of niet willen voorzien in deze documentatie, leveren mogelijk niet de geadverteerde kwaliteit. Zoek naar ISO 9001, JWL, VIA en bij voorkeur IATF 16949-certificeringen als indicatoren van kwaliteit.

Veelvoorkomende misvattingen van kopers behandeld

Marketingtaal en beweringen van concurrenten zorgen voor diverse misvattingen die leiden tot slechte aankoopbeslissingen. Het begrijpen hiervan helpt u om wielen objectief te beoordelen.

"Rotary forged" en "flow forged" zijn echt gesmede wielen

Zoals eerder vastgesteld, beschrijven deze termen een hybride productiemethode waarbij gegoten velgen onderworpen worden aan een buisvormig proces dat de eigenschappen verbetert. Ze zijn niet volledig gesmeed. Het buisgedeelte krijgt eigenschappen die lijken op gesmeed metaal, maar het midden blijft gietaluminium. Ze bieden echte prestatieverbeteringen ten opzichte van standaardgieten tegen lagere kosten dan echt smeden — maar ze zijn niet gelijkwaardig aan volledig gesmede wielen.

"Goedkope gesmede velgen" leveren dezelfde prestaties als premiumopties

Prijsverschillen in gesmede velgen weerspiegelen echte kwaliteitsverschillen. Volgens onderzoek onder kopers betreuren budgetkopers vaak dat ze professionele montage hebben overgeslagen en kwaliteitsverificatie hebben genegeerd. Verdacht lage prijzen duiden vaak op besparingen op materiaalkwaliteit, warmtebehandeling of testverificatie. Betaalbare gesmede velgen bestaan, maar de goedkoopste opties leveren zelden echte gesmede prestaties.

"Alle gesmede velgen zijn uitwisselbaar, ongeacht het merk"

Verschillende merken gesmede velgen hanteren verschillende kwaliteitsnormen, testprotocollen en materiaalspecificaties. Volgens verificatiehandleiding , vraag het smeedcertificaat van de fabrikant met vermelding van de perscapaciteit en logboeken van warmtebehandeling. Echte gesmede velgen hebben een naadloze korrelstructuur die zichtbaar is onder vergroting en geen gietnaden. Vermijd verkopers die geen metallurgische testrapporten kunnen overleggen.

bouwtype doet er niet toe als het wiel gesmeed is

In dit artikel is uitgebreid aangetoond dat het bouwtype de mate van aanpasbaarheid, onderhoudsgemak, onderhoudseisen en gewichtskenmerken bepaalt. Ééndelige, tweedelige en driedelige constructies zijn elk optimaal geschikt voor verschillende toepassingen. Kiezen op basis van alleen de aanduiding "gesmeed" zonder rekening te houden met het bouwtype leidt tot onjuiste verwachtingen.

gesmede wielen zijn alleen voor raceauto's

Volgens de toepassingsanalyse bieden gesmede wielen ook meetbare voordelen voor dagelijks gebruik: verbeterde brandstofefficiëntie (ongeveer 0,5 tot 1 MPG verbetering in niet-EV's), betere wegligging en superieure duurzaamheid tegen wegberm- en putdenkerafslagen. Ze zijn gerechtvaardigd voor voertuigen met meer dan 300 pk of voertuigen die een groot laadvermogen hebben, waarbij vermindering van rotatiemassa direct zorgt voor hogere efficiëntie en betere controle.

De beste gesmede velgen voor uw voertuig zijn de velgen die passen bij uw specifieke toepassing, budget en onderhoudsbeleid, niet noodzakelijkerwijs de duurste of lichtste optie die beschikbaar is.

Nu u een uitgebreid inzicht heeft in de soorten gesmede velgenconstructies, kwaliteitsindicatoren en praktische selectiecriteria, bent u in staat om weloverwogen keuzes te maken die op lange termijn waarde opleveren. Of u nu een exclusieve raceauto, een opvallende showcar of een dagelijkse wagen bouwt die presteert boven zijn klasse, het koppelen van het juiste type gesmede constructie aan uw specifieke eisen zorgt ervoor dat uw investering zich elke keer dat u rijdt terugbetaalt.

Veelgestelde vragen over constructietypen van gesmede velgen

1. Wat is het beste type velgconstructie?

Monoblok gesmede wielen worden beschouwd als de ultieme keuze voor prestatietoepassingen vanwege hun uitstekende sterkte-gewichtsverhouding en structurele integriteit. Ze zijn ongeveer 25-30% lichter dan gegoten wielen en tot drie keer zo sterk. Of dit echter de 'beste' constructie is, hangt af van de toepassing — monoblok is uitstekend voor gebruik op het circuit, tweedelige wielen bieden een goed evenwicht tussen prestaties en onderhoudsgemak voor dagelijks gebruik, en driedelige wielen zorgen voor maximale aanpasbaarheid bij showcars of unieke montage-eisen.

2. Zijn OEM-wielen gegoten of gesmeed?

De meeste fabrieks-OEM-wielen zijn van gegoten aluminium. Gesmede wielen komen doorgaans alleen voor op high-performance varianten of luxe voertuigen, waar de fabrikant de hogere kosten kan rechtvaardigen. Bijvoorbeeld: BMW's volledige M-modellen hebben vaak gesmede wielen, terwijl standaardvarianten gebruikmaken van gegoten constructies. U kunt de constructie van uw specifieke wiel verifiëren via de specificaties of materiaaldocumentatie van de fabrikant.

3. Wat is het verschil tussen gesmede en flow-formed wielen?

Volledig gesmede wielen worden geheel vervaardigd uit massieve aluminium billetten die onder een druk van 8.000-12.000 ton worden samengeperst, waardoor er een superieure korrelstructuur ontstaat. Flow-gewalste wielen beginnen als gegoten aluminium, waarna alleen het velgdeel wordt verwarmd en onder walsen wordt uitgerekt, zodat in dat gebied eigenschappen worden bereikt die lijken op gesmeed materiaal, terwijl het midden giet blijft. Flow-gewalste wielen zijn goedkoper en bieden 15-25% gewichtsbesparing ten opzichte van gegoten wielen, maar volledig gesmede wielen leveren 25-30% gewichtsreductie met volledige structurele consistentie.

4. Zijn gesmede wielen de extra kosten waard?

Gesmede velgen rechtvaardigen hun premium prijs voor voertuigen met meer dan 300 pk, racegerichte opbouwen of toepassingen die maximale prestaties vereisen. Ze leveren meetbare voordelen zoals 0,3-0,4 seconden snellere rondetijden door verminderd ongeveerde gewicht, verbeterde brandstofefficiëntie van 0,5-1 MPG, betere remrespons en aanzienlijk grotere duurzaamheid tegenwegrisico's. Voor zuiver standaard pendelauto's die voorzichtig worden gereden, kunnen standaard gegoten velgen voldoende service bieden tegen lagere kosten.

5. Kunnen beschadigde gesmede velgen worden gerepareerd?

Repareerbaarheid is afhankelijk van het constructietype. Monoblock gesmede wielen zijn moeilijk te repareren — bij ernstige schade is vaak volledige vervanging nodig. Tweedelige, geschroefde ontwerpen maken het mogelijk om alleen de velgring te vervangen voor $400-$800 in plaats van $2.000+ voor een volledige wielvervanging. Driedelige constructies bieden de beste repareerbaarheid, waarbij het centrum, de binnenste of de buitenste velgring afzonderlijk vervangbaar zijn. Dit maakt driedelige wielen ideaal voor enthousiastelingen die waarde hechten aan lange termijn revisie.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —