Handleiding voor backspacing van op maat gesmede velgen: Vermijd kostbare passingsfouten

Inzicht in backspacing bij het bestellen van op maat gesmede velgen

Hebt u zich ooit afgevraagd waarom sommige aftermarketvelgen perfect passen, terwijl andere wrijven tegen onderdelen van de ophanging of onhandig uitsteken uit de spatborden? Het antwoord komt vaak neer op één cruciale maat: wielbackspacing. Wanneer u investeert in op maat gesmede velgen, is het begrijpen van deze specificatie niet alleen nuttig – het is essentieel om uw investering te beschermen.

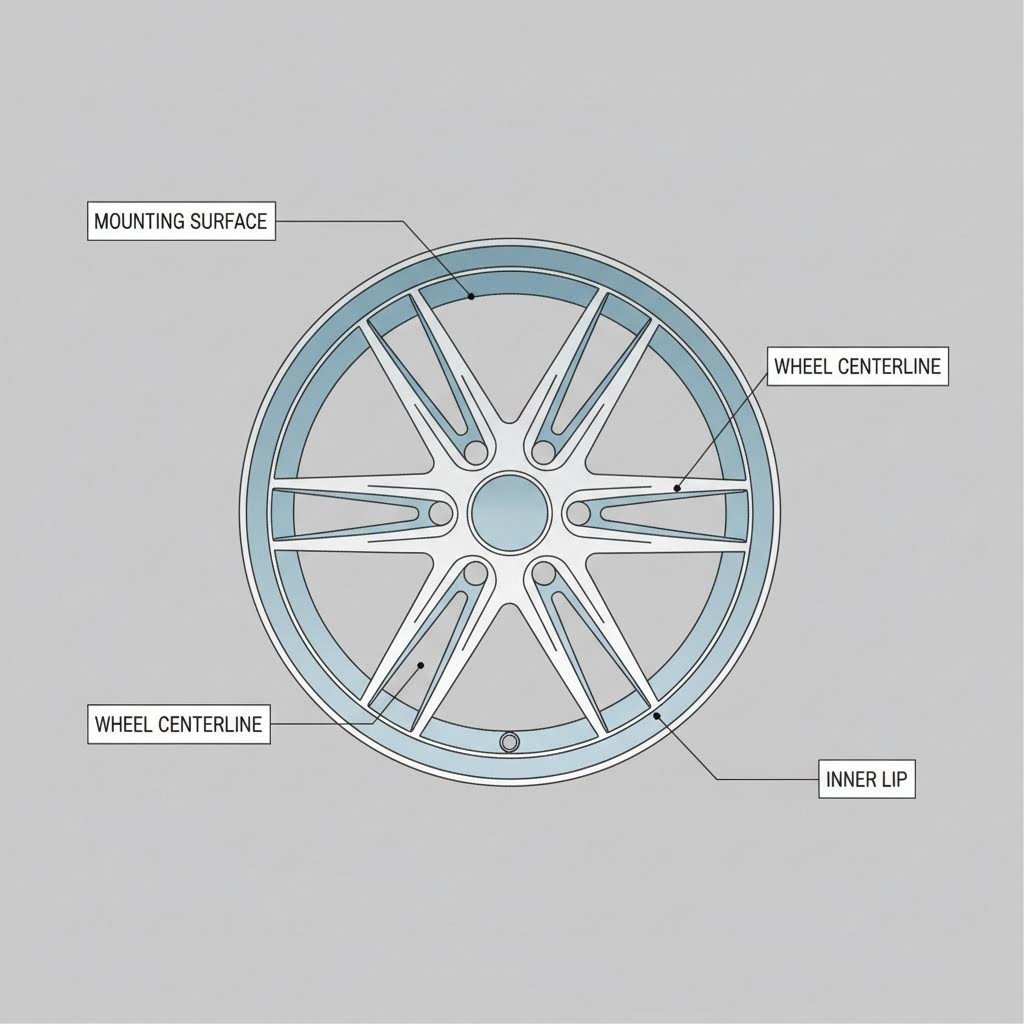

Wat is wielbackspacing precies? Het verwijst naar de afstand van het montagevlak van het wiel (waar het aan de naaf wordt vastgeschroefd) tot de binnenrand van het wiel, gemeten in inches. Deze maat werkt samen met wieloffset en breedte om exact te bepalen hoe de wielen in de wielkasten zullen zitten. Terwijl offset de afstand meet van het montagevlak naar de middenlijn van het wiel in millimeters, geeft backspacing u het volledige beeld van de inwaartse vrijkomende ruimte.

Waarom backspacing belangrijker is voor gesmede velgen

U vraagt zich misschien af: "Wat is de offset van een velg, en waarom zou ik om backspacing geven bij het bestellen van specifiek gesmede velgen?" Het zit zo: gesmede velgen zijn een aanzienlijke stap vooruit vergeleken met gegoten of gevolmde alternatieven. Het productieproces levert een dichtere, sterkere velg op die een hogere prijs rechtvaardigt. In tegenstelling tot standaard gegoten velgen, waarbij u gewoon een beschikbare maat kiest, worden gesmede velgen op maat gemaakt volgens uw exacte specificaties.

Deze aanpasbaarheid is zowel een zegen als een verantwoordelijkheid. Fabrikanten van gesmede velgen kunnen zeer precieze backspacing-afmetingen realiseren die niet beschikbaar zijn in massaproductie. Echter, zodra uw op maat gemaakte gesmede velgen in productie gaan, kunnen deze niet worden geretourneerd als u onjuiste specificaties hebt opgegeven. De onderlinge relatie tussen velgbreedte, offset en backspacing betekent dat één verkeerde maat het hele passingsplan kan verstoren.

De gevolgen van verkeerd inspelen

Overweeg wat er op het spel staat bij het bestellen van op maat gemaakte gesmede velgen. Een kwalitatief hoogwaardige set kan gemakkelijk enkele duizenden dollars kosten, soms zelfs vijf tot tien keer duurder dan de originele velgen van het voertuig. Wanneer u rekening houdt met speciale afwerkingen, bepaalde ontwerpen en precisietechniek, wordt de investering nog groter.

Onjuiste backspacing bij op maat gemaakte gesmede velgen betekent niet alleen een slechte uitstraling – het kan leiden tot bandenslijtage, versnelde slijtage, verminderde rijstabiliteit en in het ergste geval schade aan remonderdelen en ophangingsdelen, waardoor een verkeerde velgmontage een veiligheidsrisico wordt.

Begrijpen wat wielmaatvoering (tire offset) is en hoe deze zich verhoudt tot backspacing wordt cruciaal wanneer u beseft dat deze maten direct bepalen of uw wielen alle benodigde onderdelen voldoende ruimte geven. Te weinig backspacing duwt het wiel naar buiten, wat mogelijk leidt tot contact met de spatborden. Te veel backspacing trekt het wiel naar binnen, met risico op interferentie met ophangingsarmen, remklauwen en binnenste spatbordwanden.

In deze gids over backspacing bij aangepaste gesmede wielen leert u precies hoe u uw huidige wielen kunt meten, de benodigde specificaties kunt berekenen en effectief kunt communiceren met fabrikanten. Of u nu uw dagelijkse auto verbetert, een showcar bouwt of een prestatievoertuig uitrust, het beheersen van deze maten zorgt ervoor dat uw hoogwaardige gesmede wielen de perfecte pasvorm bieden waar u voor betaalt.

Backspacing versus Offset eenvoudig uitgelegd

Nu u begrijpt waarom deze metingen belangrijk zijn voor uw investering in op maat gemaakte gesmede velgen, laten we precies uitleggen wat backspacing van een velg betekent versus offset. Hoewel beide metingen de positie van de velg beschrijven, benaderen ze het concept vanuit verschillende referentiepunten — en het begrijpen van dit verschil is cruciaal bij het doorgeven van specificaties aan fabrikanten.

Backspacing gemeten in inches

Stel u voor dat u uw velg met de voorkant naar beneden op een vlakke ondergrond legt. Backspacing is de afstand vanaf het montagevlak (het vlakke oppervlak waar de velg vastgeschroefd wordt aan de naaf) naar de allerachterste rand van de velg — de binnenrand. Deze maat wordt uitgedrukt in inches en geeft exact aan hoe ver de velg naar binnen steekt in de richting van de ophanging en remonderdelen van uw voertuig.

Hier is een praktische manier om het voor te stellen: als je een velg hebt met 4 inch backspacing, bevindt het montagevlak zich op 4 inch vanaf de binneste rand van de velg. Een velg met 6 inch backspacing heeft zijn montagevlak op 6 inch van die binnenrand, wat betekent dat een groter deel van de velg achter het montagepunt zit en dichter bij je ophangingsonderdelen.

Om de backspacing zelf te meten, leg je de velg met het gezicht naar beneden op een beschermd oppervlak. Leg een rechte lat over de achterkant van de velg, zodat deze beide buitenste randen raakt. Meet vervolgens de afstand vanaf het montagevlak tot aan de onderkant van de lat. Deze afstand is je backspacing-meting – eenvoudig en duidelijk.

Offset gemeten in millimeters

Bij het vergelijken van velgoffset en backspacing, moet u offset zien als de maat van het montagevlak tot een denkbeeldige lijn die door het exacte midden van de breedte van de velg loopt. In tegenstelling tot backspacing wordt offset uitgedrukt in millimeters en kan deze positief, negatief of nul zijn, afhankelijk van waar het montagevlak zich ten opzichte van de middenlijn bevindt.

Als u velgoffset eenvoudiger wilt begrijpen, stelt u zich dan voor dat uw velg precies doormidden is gesneden over de breedte. Dat middelpunt is uw referentiepunt. Het offsetgetal geeft aan hoe ver het montagevlak van die middenlijn afwijkt – en in welke richting.

- Positieve offset: Het montagevlak bevindt zich dichter bij de voorkant van de velg (straatzijde), waardoor de velg naar binnen onder de spatbord wordt geduwd. De meeste moderne personenauto's en voorwielaangedreven auto's gebruiken velgen met positieve offset voor de juiste speling en rij-eigenschappen.

- Nul offset: Het montagevlak komt exact overeen met de middenlijn van het wiel. Deze neutrale positie was gebruikelijk bij oudere voertuigen en sommige voorwielaandrijvingstoepassingen.

- Negatieve offset: Het montagevlak bevindt zich dichter bij de achterzijde van het wiel (remzijde), waardoor het wiel naar buiten wordt geduwd, richting of voorbij de spatbord. Vrachtwagens, offroadvoertuigen en opvallende stance-configuraties gebruiken vaak negatieve offset voor die 'uitstekende' uitstraling.

Wanneer wielenkoffen worden uitgelegd met notaties zoals "+45 mm" of "-25 mm", geeft het teken de richting aan. Een kof van +45 mm betekent dat het montagevlak 45 millimeter naar de straatzijde van het centrum ligt, terwijl -25 mm betekent dat het 25 millimeter naar de remzijde van het centrum ligt.

Hoe gesmede constructie uw opties beïnvloedt

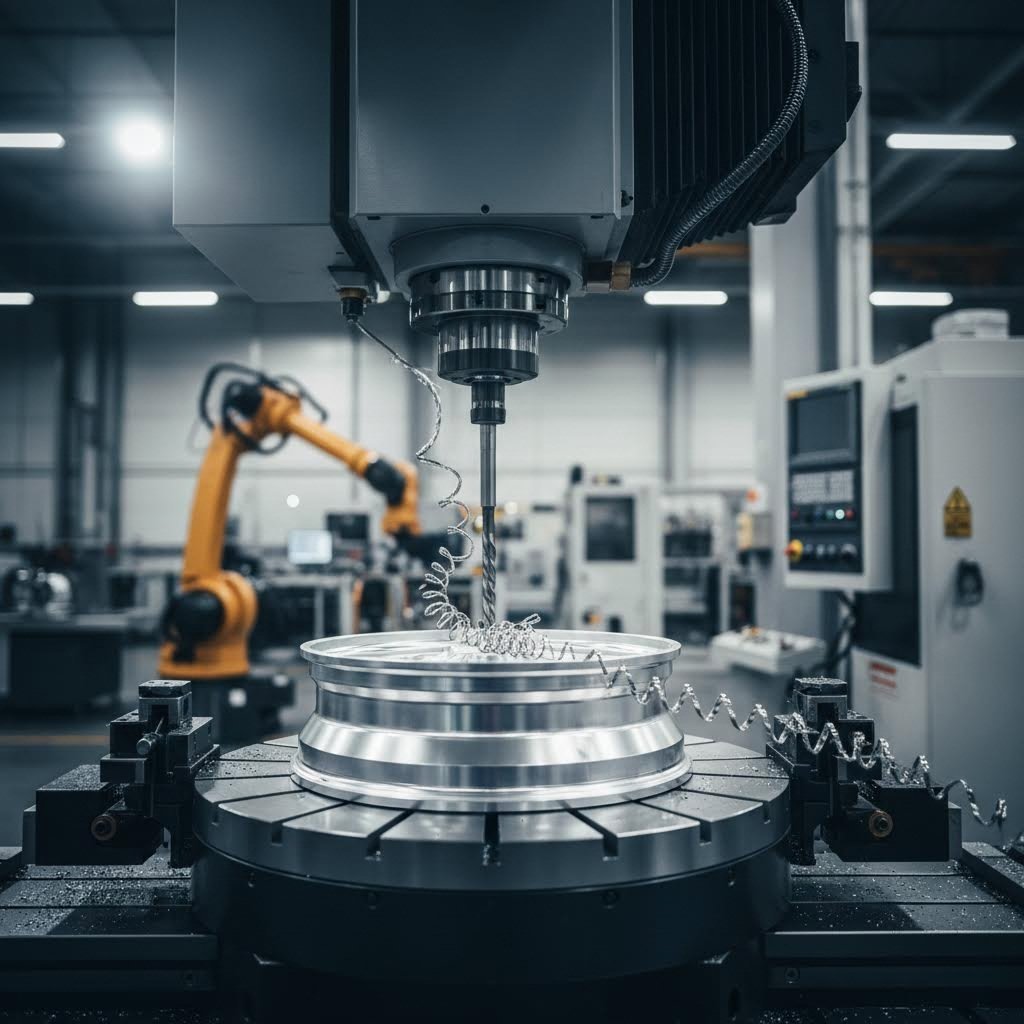

Hier wordt begrip van backspace versus offset bijzonder waardevol voor kopers van op maat gemaakte gesmede wielen. In tegenstelling tot gegoten wielen die in vaste mallen worden geproduceerd of flow-gewalste wielen met beperkte aanpasbaarheid, worden gesmede wielen met uitzonderlijke precisie bewerkt uit massieve aluminium staven.

Dit productieproces betekent dat fabrikanten van gesmede velgen backspacing- en offsetspecificaties kunnen leveren die gewoonweg niet beschikbaar zijn in massaproductiemodellen. Hebt u een specifieke backspacing van 4,75 inch nodig in plaats van de standaard 4,5 of 5,0 inch? Gesmede constructie maakt dit mogelijk. Op zoek naar een ongebruikelijke offset die perfect past bij uw grote remsysteem, terwijl u uw gewenste stijl behoudt? Een kwalitatieve fabrikant van gesmede velgen kan precies dat leveren.

De nauwere toleranties die haalbaar zijn met gesmede constructie – vaak binnen fracties van een millimeter – zorgen ervoor dat de specificaties die u bestelt ook daadwerkelijk worden geleverd. Gegoten velgen kunnen licht afwijken van hun opgegeven maten door de aard van het gietproces. Wanneer u werkt met beperkte speling rond prestatie-ophangingsonderdelen of overmaatse remmen, is dit precisieverschil van groot belang.

Deze flexibiliteit gaat wel met verantwoordelijkheid gepaard. Aangezien gesmede velgen volledig op maat worden gemaakt, is er geen ruimte voor meetfouten. De relatie tussen positieve en negatieve offset, velgbreedte en de resulterende backspacing moet correct worden berekend voordat de productie begint. In de volgende sectie leert u de exacte formules en berekeningen die nodig zijn om deze specificaties met zekerheid te bepalen.

Hoe backspacing en offset te berekenen

Klaar om verder te gaan dan definities en over te stappen op de daadwerkelijke berekeningen? Geen zorgen – de berekeningen die velgbreedte, offset en backspacing met elkaar verbinden, zijn eenvoudig zodra u de formule begrijpt. Of u nu een calculator gebruikt om van offset naar backspacing te rekenen of de getallen zelf uitwerkt, het beheersen van deze conversies zorgt ervoor dat u met vertrouwen gespecialiseerde gesmede velgen kunt bestellen.

De backspacingformule uitgelegd

De standaardformule voor het berekenen van backspacing houdt rekening met de totale breedte van het wiel, inclusief de flensen die de bandwielring op zijn plaats houden. Hier is de formule die u gaat gebruiken:

Backspacing = ((Wielbreedte + 1) ÷ 2) + Offset (omgerekend naar inches)

Waarom 1 inch toevoegen aan de wielbreedte? De opgegeven wielbreedte (zoals "9 inch" of "10 inch") meet alleen de zitvlakbreedte — het gebied waar de band daadwerkelijk op wordt gemonteerd. De flansen aan weerszijden voegen ongeveer 1 inch toe aan de totale breedte. Deze correctie geeft u de werkelijke middellijnpositie die nodig is voor nauwkeurige backspacing-berekeningen.

Laten we een concreet voorbeeld doornemen. Stel, u bestelt een 9 inch breed gesmeed wiel met een +25 mm offset:

- Voeg 1 inch toe aan de opgegeven wielbreedte: 9 + 1 = 10 inch (totale breedte)

- Deel door 2 om de middellijn te vinden: 10 ÷ 2 = 5 inch

- Zet de offset om van millimeters naar inches: 25 mm ÷ 25,4 = 0,98 inch

- Tel de omgerekte offset op bij de middenlijn: 5 + 0,98 = 5,98 inch backspacing

Aangezien dit wiel een positieve offset heeft, telt u de omgerekte waarde op. Bij negatieve offsets trekt u deze in plaats daarvan af. Een 9-inch wiel met een -25 mm offset wordt als volgt berekend: 5 - 0,98 = 4,02 inch backspacing.

Omvormen tussen Offset en Backspacing

Soms weet u de benodigde backspacing, maar moet u de offset doorgeven aan een fabrikant die voornamelijk werkt met metrische maten. Het omrekenen van backspacing naar offset keert simpelweg de formule om:

Offset (inch) = Backspacing - ((Wielbreedte + 1) ÷ 2)

Converteer daarna naar millimeters door te vermenigvuldigen met 25,4.

Bijvoorbeeld, als u 6,5 inch backspacing nodig hebt op een 10-inch breed wiel:

- Bereken de middenlijn: (10 + 1) ÷ 2 = 5,5 inch

- Trek de middenlijn af van de backspacing: 6,5 - 5,5 = 1,0 inch

- Omzetten naar millimeters: 1,0 × 25,4 = +25,4 mm offset

Het positieve resultaat duidt op een positieve offset. Als uw berekening een negatief getal oplevert, heeft het wiel een negatieve offset – wat betekent dat het montagevlak binnen de middellijn ligt en het wiel naar buiten duwt.

Bij het vergelijken van specificaties van verschillende fabrikanten elimineert een betrouwbare calculator voor wieloffset en backspace omrekenfouten. Sommige fabrikanten vermelden uitsluitend de offset, terwijl anderen de voorkeur geven aan backspacing. Door tussen beide waarden te kunnen omrekenen, vergelijkt u gelijkwaardige opties bij het beoordelen van passingsmogelijkheden.

Voorbeeldberekeningen voor gangbare wielmaten

In plaats van elke configuratie handmatig te berekenen, biedt een overzichtstabel van offset naar backspace snel opzoekwaarden voor populaire wielmaten. De onderstaande tabel bestrijkt wielbreedtes van 8 tot 12 inch binnen veelgebruikte offsetbereiken:

| Wielbreedte | Offset (mm) | Offset (inch) | Backspacing |

|---|---|---|---|

| 8.0" | +38 mm | +1.50" | 6.00" |

| 8.0" | +25 mm | +0.98" | 5.48" |

| 8.0" | 0mm | 0.00" | 4.50" |

| 9.0" | +38 mm | +1.50" | 6.50" |

| 9.0" | +22 mm | +0.87" | 5.87" |

| 9.0" | -25 mm | -0.98" | 4.02" |

| 10.0" | +25 mm | +0.98" | 6.48" |

| 10.0" | 0mm | 0.00" | 5.50" |

| 10.0" | -44 mm | -1.73" | 3.77" |

| 11.0" | +22 mm | +0.87" | 6.87" |

| 11.0" | -25 mm | -0.98" | 5.02" |

| 12.0" | +25 mm | +0.98" | 7.48" |

| 12.0" | -44 mm | -1.73" | 4.77" |

Ziet u het patroon? Naarmate de velgbreedte toeneemt, hebt u een positievere offset (of minder negatieve offset) nodig om dezelfde backspace te behouden. Een 12-inch breed velg met -44 mm offset levert 4,77 inch backspace op — vergelijkbaar met wat een 8-inch velg bereikt met nul offset. Deze relatie is cruciaal bij het upgraden naar bredere velgen terwijl u de bestaande speling wilt behouden.

Het gebruik van een offset- en backspace-rekenhulp in combinatie met referentietabellen zoals deze, helpt u snel te beoordelen of een bepaalde velgconfiguratie geschikt is voor uw toepassing. U zult opmerken dat agressieve truck- en offroadopbouwen vaak gebruikmaken van sterk negatieve offsets (-44 mm tot -76 mm) om die 'uitstekende' stand te bereiken, terwijl prestatiegerichte straatvoertuigen meestal binnen het positieve offsetbereik blijven om de juiste ophangingsgeometrie te behouden.

Nu u deze berekeningen onder de knie heeft, bent u klaar om uw huidige velgen op te meten en de specificaties te verzamelen die nodig zijn voor uw maatwerk smeedvelgorder.

Backspacing meten op uw bestaande wielen

Nu u de formules begrijpt, is het tijd om aan de slag te gaan. Voordat u op maat gesmede wielen bestelt, hebt u nauwkeurige afmetingen nodig van uw huidige opstelling. Wetend hoe u de backspacing van wielen meet – en alle gerelateerde specificaties verzamelt – voorkomt dure fouten bij het bestellen en zorgt ervoor dat uw nieuwe wielen direct perfect passen.

Uw huidige wielen meten

Wilt u weten hoe u de backspacing van een wiel meet? Het proces is eenvoudig en vereist slechts basisgereedschap. De methode met een rechte rand blijft de meest betrouwbare aanpak, en u kunt deze in slechts een paar minuten per wiel uitvoeren.

Dit hebt u nodig:

- Een rechte rand (een metalen liniaal, waterpas of stuk recht hout werkt goed)

- Een meetlint met inchverdeling

- Een vlakke, beschermd oppervlak om op te werken

- Ideaal is het wiel zonder band gemonteerd (maar meting is mogelijk met de band op zijn plaats)

Volg deze stappen om nauwkeurig te meten:

- Plaats het wiel correct: Leg het wiel met de voorkant naar beneden op een beschermd oppervlak, zodat de achterkant (waar het aan uw voertuig wordt bevestigd) naar boven wijst. Als de band nog gemonteerd is, zorg er dan voor dat het wiel vlak staat.

- Plaats de rechte lat over het wiel: Leg uw rechte lat diagonaal over de inboard flens – de binnenrand van het wiel. De rechte lat moet op beide zijden van de achterrand van het wiel rusten en over de gehele opening heen spannen.

- Meet naar het montagevlak: Gebruik uw meetlint om de afstand te bepalen vanaf het punt waar de rechte lat de inboard flens raakt tot het navplaatje. Dit is het vlakke, bewerkte oppervlak waar uw wiel aan de naaf wordt vastgezet.

- Noteer uw meting: De afstand die u zojuist hebt gemeten, is uw backspacing, uitgedrukt in inches. Een typische waarde kan 4,5 inch, 5,75 inch of vergelijkbaar zijn.

Bij het leren meten van de velgoffset moet u onthouden dat u een snelle berekening moet uitvoeren in plaats van een directe meting. Zodra u de backspacing heeft, gebruikt u de omgekeerde formule uit de vorige sectie: trek de helft van de totale velgbreedte af van uw backspacing-meting en vermenigvuldig dit met 25,4 om te converteren naar millimeters.

Voor de nauwkeurigste resultaten bij het bepalen van de velgoffset, meet elke velg in uw huidige opstelling. Door productietoleranties kunnen er zelfs tussen velgen uit dezelfde set kleine variaties optreden. Het vastleggen van alle vier de metingen geeft u een compleet overzicht en helpt om te achterhalen of een van de velgen is vervangen door exemplaren met afwijkende specificaties.

Hubcentrisch versus boutcentrisch: overwegingen

Voordat u uw specificaties voor aangepaste gesmede velgen definitief maakt, moet u begrijpen hoe uw velgen centreren op de naaf van het voertuig. Dit onderscheid heeft invloed op zowel de pasvormkwaliteit als de maten die u aan fabrikanten moet doorgeven.

Hubcentrische velgen hebben een centerboring die exact op maat is geslepen voor de hubdiameter van uw voertuig. De hub zelf draagt het gewicht van het wiel en zorgt ervoor dat alles perfect gecentreerd blijft. De meeste originele fabriekswielen zijn hubcentrisch, omdat autofabrikanten de wielen specifiek ontwerpen voor elk voertuigplatform. Deze nauwkeurige pasvorm vermindert trillingen en zorgt ervoor dat het wiel zuiver rond het middenpunt van de as roteert.

Lagcentrische wielen hebben een grotere centerboring die is ontworpen om op meerdere voertuigen met verschillende hubdiameters te passen. De bouten alleen zorgen voor de centrering, wat kan werken maar een uiterst precieze montage vereist. Veel aftermarket-wielen gebruiken deze aanpak, omdat het produceren van één wielmaat die past op tientallen voertuigtoepassingen economischer is dan het maken van op maat gesneden versies voor elk voertuig.

Bij het bestellen van op maat gesmede velgen heeft u een voordeel: fabrikanten kunnen de centrale boring op uw exacte naafdiameter frezen, waardoor uw velgen echt naafcentrisch zijn. Dit betekent dat u de naafdiameter van uw voertuig (ook wel centrale boring genoemd) moet meten of controleren en deze specificatie bij uw bestelling moet opgeven.

Als u momenteel velgen van derden gebruikt die boutcentrisch zijn en naafcentrische ringen heeft, meet dan zorgvuldig. De ringen vullen de opening tussen de te grote boring in de velg en uw werkelijke naaf. Uw nieuwe op maat gesmede velgen moeten worden bewerkt op de echte naafmaat van uw voertuig, zodat adapterringen overbodig worden en optimale balans en pasvorm worden gewaarborgd.

Welke specificaties u moet verzamelen voordat u bestelt

Wanneer u klaar bent om contact op te nemen met een fabrikant van gesmede velgen, voorkomt het hebben van complete specificaties vertragingen en misverstanden. Hieronder vindt u een uitgebreide checklist van metingen die u dient te verzamelen:

- Wielformaat: Bevestig de gewenste diameter in inches (17", 18", 20", etc.). Houd rekening met de vereisten voor remvrijloop bij het vergroten van de maat.

- Velgbreedte: Bepaal de gewenste breedte in inches. Houd er rekening mee dat bredere velgen een andere achterstand kunnen vereisen om de juiste vrijloop te behouden.

- Achterstand of offset: Geef een van beide maten op – fabrikanten kunnen tussen beide omrekenen. Als u uw huidige velgen hebt gemeten, geef die waarden dan als uitgangspunt door.

- Boutpatroon (PCD): Druk dit uit als aantal bouten maal diameter, zoals 5x114,3 of 6x139,7. Controleer of deze specificatie exact overeenkomt met uw voertuig.

- Middenboring (naafdiameter): Meet uw naaf of raadpleeg de specificaties van uw voertuig. Veelvoorkomende maten zijn 73,1 mm voor veel Europese voertuigen en 67,1 mm voor diverse Japanse toepassingen.

- Vrijloopbeperkingen: Document eventuele obstakels zoals grote remklauwen, ophangingsarmen of aanpassingen aan de binnenkant van de spatborden. Foto's met afmetingen helpen fabrikanten om uw specifieke situatie te begrijpen.

- Beoogde bandenmaat: Deel de bandenbreedte en zijwandverhouding die u van plan bent te gebruiken. Dit helpt fabrikanten om te bevestigen dat uw backspacing-keuze voldoende vrijruimte biedt.

Begrijpen hoe wielafstand berekend wordt en hoe u de velgafstand van uw huidige opstelling meet, geeft u een bewezen uitgangspunt. Als uw huidige wielen goed passen, dan verkleint het aanpassen of licht bijstellen van deze specificaties het risico op pasproblemen. Als u de wielbreedte aanzienlijk wijzigt, bereken dan opnieuw welke backspacing nodig is om een vergelijkbare positie binnen de wielkast te behouden.

Nu al deze maten gedocumenteerd zijn, bent u klaar om fitmentfactoren te bespreken die verder gaan dan alleen basisnummers – inclusief hoe bandkeuzes en voertuigtoepassing uw ideale backspacing-specificatie beïnvloeden.

Fitmentfactoren buiten de cijfers om

Je hebt je wielen gemeten, de formules berekend en je specificaties verzameld. Maar hier ontmoet de theorie de realiteit: backspacing van wielen bestaat niet op zichzelf. Het gekozen getal beïnvloedt direct of je banden voldoende ruimte hebben ten opzichte van essentiële onderdelen, of juist kostbare problemen veroorzaken. Begrijpen hoe offset werkt bij wielen in praktijk betekent rekening houden met alles, van binnenste spatborden tot veerweg.

Binnenste spatbord en ophangingsspel

Denk na over wat er gebeurt wanneer je het stuur volledig naar één kant draait. Je voorwielen draaien dan niet alleen, maar bewegen ook in een boog naar binnen, richting het binnenste spatbord. Voeg daar nu nog veercomprimering aan toe wanneer je tijdens een bocht een oneffenheid in de weg raakt. Deze dynamische beweging is precies waarom statische metingen alleen geen garantie bieden voor een correcte pasvorm.

Meer backspacing duwt je wiel- en bandcombinatie naar binnen, richting drie kritieke gebieden:

- Binnenste spatborden: De metalen of kunststof binnenbekleding in uw wielkasten heeft beperkte ruimte. Te veel backspacing veroorzaakt contact tussen band en behuizing bij volle stuurinval of indrukking van de ophanging.

- Ophangingscomponenten: Stuurbekkens, schokdempers, coilovers en stabilisatorstangen nemen ruimte in beslag aan de binnenkant van het wiel. Voertuigen met onafhankelijke voorophanging zijn bijzonder gevoelig voor de keuze van backspacing.

- Remonderdelen: Remklauwen, vooral grotere aftermarket remsystemen, steken naar buiten vanaf de naaf. Onvoldoende speling tussen de velgenspeken en de remklauw kan gevaarlijke interferentie veroorzaken.

Daarentegen duwt minder backspacing het wiel naar buiten. Hoewel dit oplost dat er aan de binnenkant te weinig speling is, levert het nieuwe uitdagingen op. De buitenzijde van de band komt dichterbij – of zelfs voorbij – de rand van de spatbord. U zult dan wrijving ervaren bij indrukking van de ophanging, tijdens het nemen van bochten of bij zware belading die extra zakking veroorzaakt.

Hoe werkt velgoffset om deze balans te beïnvloeden? Aangezien de offset van velgen de positie van het montagevlak bepaalt, verplaatst het wijzigen van de offset bij gelijke velgbreedte de gehele bandoppervlakte naar binnen of naar buiten. Een grotere positieve offset trekt alles naar binnen; een grotere negatieve offset duwt alles naar buiten. Daarom is het begrijpen van wat backspacing op velgen is essentieel – het geeft precies aan hoeveel inbouwruimte u heeft.

Bandbreedte en relatie tot backspacing

Hier maken veel liefhebbers dure fouten: ze richten zich op de specificaties van de velgen, maar vergeten dat banden daadwerkelijk de ruimte innemen. Een 275 mm brede band op een 9-inch velg gedraagt zich heel anders dan een 305 mm band op dezelfde velg – zelfs met identieke backspacing.

Houd rekening met deze relatie: de backspacing-meting geeft aan waar de binnenrand van het wiel zich ten opzichte van het montagevlak bevindt. Maar de zijwand van de band steekt aan beide zijden verder uit dan die rand. Een bredere band steekt verder naar binnen en naar buiten dan een smallere, ongeacht de wielmaten.

Wanneer u overstapt op bredere banden, moet u vaak de backspacing verminderen om te compenseren voor de extra binnenbreedte van de band. Anders drukt dat extra rubber tegen ophangingsonderdelen of binnenste spatborden. Het tegenovergestelde geldt bij het verkleinen: u hebt dan mogelijk ruimte voor extra backspacing, waardoor het wiel dichter bij de fabriekspositie komt te zitten.

De breedte van het wiel speelt hier ook een rol. Het monteren van een band op een breder wiel zorgt voor een grotere horizontale uitwijking van de flank, waardoor de verticale uitstulping afneemt. Dezelfde 275mm band op een 11-inch wiel heeft een ander vrijloopprofiel dan op een 9-inch wiel. Deze wisselwerking tussen bandenmaat, velgbreedte en binnenmaat vereist zorgvuldige overweging voordat u de specificaties van maatwerk gesmede velgen definitief maakt.

Overwegingen voor toepassingsspecifieke binnenmaat

Verschillende voertuigen vereisen verschillende strategieën voor de binnenmaat, afhankelijk van hun beoogde gebruik. Wat perfect werkt voor een dagelijks gereden sedan, kan problemen opleveren bij een verhoogde truck of een racegerichte sportwagen.

Vrachtwagens en SUV's: Deze voertuigen gebruiken vaak aftermarket velgen met aanzienlijk minder binnenmaat dan standaard — meestal 3,5 tot 5 inch bij velgen van 9 inch breed of breder. De verkleinde binnenmaat creëert die populaire brede stance-look en biedt tegelijkertijd voldoende ruimte voor grotere onderdelen van de ophanging. Echter, volgens 4 wielenonderdelen , te agressief zijn met minimale backspacing (2 tot 3 inch bij wielen van 10 tot 12 inch breed) kan onvoorspelbare "darty"-besturing en andere handlingproblemen veroorzaken, vooral op oneffen wegen.

Prestatieauto's: Straatprestatie- en racevoertuigen houden de backspacing meestal dichter bij de fabrieksspecificaties. De prioriteit hierbij is het behoud van de juiste ophangingsgeometrie, scrubstraal en stuurbekrachtiging. Het verplaatsen van de wielaslijn te ver naar buiten verhoogt de belasting op stuurcomponenten, kogelgewrichten en stuurstangen – onderdelen die al onder grotere spanning staan tijdens agressief nemen van bochten.

Buitewegvoertuigen: Opgehoogde trucks en speciale offroadvoertuigen staan voor unieke uitdagingen. Ophangingverhogingen veranderen de geometrie, en grotere banden vereisen zorgvuldige keuze van de backspacing. Veel ophangingsfabrikanten geven exacte eisen voor backspacing mee bij hun verhogingskits, met name bij toepassingen met onafhankelijke voorophanging waar A-armen contact kunnen maken met wielen bij te grote backspacing.

De onderstaande tabel illustreert hoe verschillende backspacing-waarden de speling in diverse richtingen beïnvloeden:

| Backspacing | Inwendige speling | Uitwendige speling | Typische toepassing |

|---|---|---|---|

| 6,0"+ (hoog) | Minimaal - risico op contact met ophanging/remmen | Maximaal - velg past onder de spatbord | Fabrieksmatig standaard, sommige voorwielaandrijving |

| 5,0" - 5,5" (matig-hoog) | Voldoende voor de meeste standaardonderdelen | Goede spatbordspeling | Prestatieauto's, lichte upgrades |

| 4,0" - 4,5" (matig) | Goede vrijheid voor aftermarket ophanging | Kan de spatbordrand naderen | Trucks, verhoogde SUV's, agressieve montage |

| 3,5" - 4,0" (laag) | Maximale vrijheid voor brede ophanging | Wielen steken buiten de spatborden | Brede stance trucks, off-road opbouwen |

| Onder 3,5" (zeer laag) | Overmatig - mogelijke problemen met de besturing | Aanzienlijke uitsteek, waarschijnlijk aanpassingen aan spatborden nodig | Showvoertuigen, extreem stance-ontwerpen |

Hoe werkt het effect van offset op wielen om deze verschillende backspacing-waarden te bereiken? Houd er rekening mee dat bredere wielen een meer negatieve offset nodig hebben om dezelfde backspacing te behouden als smalere wielen. Een 10-inch breed wiel met -25 mm offset levert een vergelijkbare backspacing op als een 8-inch wiel met nul offset. Deze relatie verklaart waarom agressieve offroadwielen vaak sterk negatieve offsetwaarden tonen – het is de enige manier om haalbare backspacing te realiseren bij extra brede wielbreedtes.

Inzicht in deze toepassingsspecifieke vereisten helpt u om weloverwogen keuzes te maken bij het specificeren van uw aangepaste gesmede wielen. De volgende stap? Het vermijden van veelvoorkomende fouten bij het bestellen die perfecte specificaties omzetten in passingsproblemen.

Duurzame fouten voorkomen bij het bestellen van maatwerk wielen

Je hebt de berekeningen gedaan, je wielen gemeten en onderzocht welke passingsmogelijkheden er zijn. Maar dit is de realiteit – zelfs ervaren liefhebbers maken bestelfouten die hun investering in afgestemde gesmede wielen veranderen in een dure les. Het begrijpen van de meest voorkomende fouten voordat je specificaties definitief maakt, kan je duizenden euro's besparen en wekenlang gefrustreerd zijn.

Wat betreft de uitloophoek (offset) en backspacing-specificaties van wielen, leiden kleine fouten tot grote problemen. In tegenstelling tot het bestellen van gegoten wielen uit een catalogus, waar retourneren soms mogelijk is, worden gesmede wielen op maat specifiek voor jouw bestelling vervaardigd. Zodra de productie is gestart, is er geen weg meer terug. Laten we de valkuilen onderzoeken die kopers het vaakst parten spelen.

- Verwarring tussen metrische offset en imperiale backspacing: Het door elkaar gebruiken van millimeters en inches leidt tot wielen die niet passen zoals verwacht.

- Nieuwe bandafmetingen negeren: Nieuwe bandafmetingen veranderen de benodigde speling, zelfs bij identieke wielspecificaties.

- Specificaties kopiëren van andere wielbreedtes: De offset van een 9-inch velg komt niet direct overeen met die van een 10-inch velg.

- Slechte communicatie met fabrikanten: Vage of onvolledige specificaties leiden tot ruimte voor interpretatiefouten.

- Voorproductiecontrole overslaan: Aannemen dat alles correct is zonder details te bevestigen voordat de productie begint.

Verwarring tussen metrisch en imperiaal

Deze fout komt vaker voor dan je zou denken, zelfs bij ervaren velgkopers. Offset wordt gemeten in millimeters, terwijl backspacing inch gebruikt – en het door elkaar halen van beide leidt tot sterk afwijkende specificaties. Stel je voor dat je velgen bestelt met wat jij denkt dat 5,5 inch backspacing is, maar de fabrikant interpreteert dit als 5,5 mm offset. De resulterende velgen zouden helemaal niet overeenkomen met wat je nodig had.

De verwarring neemt toe wanneer wordt verwezen naar een offset- en backspacing-tabel uit verschillende bronnen. Sommige tabellen geven beide maten naast elkaar weer, terwijl andere slechts één formaat tonen. Als u specificaties uit meerdere bronnen haalt, controleer dan welk meeteenheid elk bron gebruikt voordat u de informatie combineert.

Hier is een praktische voorzorgsmaatregel: geef altijd expliciet de eenheid op bij communicatie met fabrikanten. In plaats van 'offset: 25' te schrijven, noteer dan 'offset: +25 mm' of 'backspacing: 5,5 inch'. Dit elimineert dubbelzinnigheid en zorgt ervoor dat u bevestigt dat u het juiste meetsysteem gebruikt. Wanneer in documentatie de offset in één formaat wordt uitgelegd, maar uw aantekeningen een ander formaat gebruiken, neem dan de tijd om correct om te rekenen in plaats van aannames te doen.

Een ander veelvoorkomend probleem betreft de omzetting van offset naar backspacing zelf. In de formule moet 1 inch worden opgeteld bij de opgegeven velgbreedte voordat deze door 2 wordt gedeeld – een stap die gemakkelijk overgeslagen kan worden. Het vergeten van deze aanpassing leidt tot een afwijking van een halve inch in je berekening, wat voldoende is om wrijving of teveel uitstekende velgen te veroorzaken, afhankelijk van de richting van de fout.

Bandenmaatveranderingen beïnvloeden de pasvorm

Stel je het volgende voor: je huidige 275/40R20-banden passen perfect op je bestaande velgen met een specifieke backspacing. Je bestelt nieuwe op maat gemaakte gesmede velgen met identieke specificaties en wilt overstappen op 305/35R20-banden voor een agressievere uitstraling. Zodra alles is geleverd en gemonteerd, blijken de banden tijdens veercompressie tegen de binnenkant van de wielkast te schuren. Wat is er misgegaan?

De verhouding tussen offset en backspacing die je hebt berekend, was correct voor je oude bandenmaat, niet voor de nieuwe. Die 305 mm band is 30 mm (ongeveer 1,2 inch) breder dan je vorige 275 mm band. Zelfs op hetzelfde wiel strekt de extra breedte zich zowel naar binnen als naar buiten uit, waardoor ruimte wordt opgenomen die eerder beschikbaar was met smallere banden.

Volgens richtlijnen van Aangepaste Wielmaat , richten veel kopers zich volledig op velg specificaties, terwijl ze onderschatten hoe cruciaal bandenkeuze is. De breedte, zijwandhoogte en zelfs constructieverschillen per merk beïnvloeden hoeveel ruimte de gemonteerde band daadwerkelijk inneemt.

Bij het plannen van een upgrade van bandenmaat in combinatie met nieuwe velgen, houdt rekening met beide afmetingen. Breedere banden vereisen doorgaans een kleinere backspacing (bereikt via een negatievere offset) om dezelfde inbordse vrijheid te behouden. Hogere zijwanden verhogen de totale banddiameter, wat mogelijk ruimteproblemen kan veroorzaken bij volledige compressie van de ophanging, waar dat met lagere banden niet het geval was.

Voordat u de specificaties van de velgen definitief maakt, dient u eerst uw exacte bandenmaat te bepalen. Gebruik vervolgens een terugstand-afstandschema dat rekening houdt met uw specifieke bandenbreedte. Als u niet zeker weet hoe een nieuwe bandenmaat de speling beïnvloedt, raadpleeg dan uw velgenfabrikant – gerenommeerde bedrijven begrijpen deze verbanden en kunnen adviseren over geschikte aanpassingen van de terugstand.

Specificaties controleren vóór productie

Communicatiefouten tussen kopers en fabrikanten veroorzaken meer passingsproblemen dan rekenfouten. U weet misschien precies wat u nodig hebt, maar als die informatie niet accuraat wordt overgedragen aan het productieteam, zullen de resulterende velgen niet aan uw eisen voldoen.

Veelvoorkomende communicatiestoringen zijn onder andere:

- Onvolledige specificatielijsten: Opgeven van velgenbreedte en offset, maar vergeten om de centerboring of boutenpatroondetails te specificeren.

- Aangenomen versus bevestigde maten: Een fabrikant vertellen: "Ik wil hetzelfde als mijn huidige velgen", zonder daadwerkelijke maten op te geven.

- Alleen mondelinge specificaties: Behandelen van eisen per telefoon zonder daarop te volgen met schriftelijke bevestiging.

- Ongeverifieerde 'standaard' specificaties: Er van uitgaan dat uw voertuig gebruikmaakt van gangbare specificaties zonder daadwerkelijk te meten of te bevestigen.

De oplossing? Vraag schriftelijke bevestiging van elke specificatie voordat de productie begint. Fabrikanten van kwalitatief hoogwaardige gesmede wielen verstrekken doorgaans orderbevestigingen of specificatiebladen waarop elk detail is vermeld – wiel diameter, breedte, offset, backspacing, boutpatroon, centrumboor en eventuele speciale kenmerken. Controleer deze documentatie zorgvuldig en vergelijk elk cijfer met uw oorspronkelijke eisen.

Als er iets onbekends lijkt of niet overeenkomt met uw aantekeningen, houd dan direct halt en vraag verduidelijking. Een eenvoudig telefoongesprek of e-mailuitwisseling vóór het begin van de productie kost niets. Een fout ontdekken nadat uw wielen zijn bewerkt betekent opnieuw beginnen met nieuwe materialen en extra doorlooptijd.

Sommige kopers vinden het nuttig om zelf een specificatiesheet op te stellen, inclusief referentiefoto's die de huidige wielpositie tonen, maten van vrijkomstgebieden en duidelijke uitspraken over hun doelen ("wielen moeten vlak met de spatborden zitten" of "1 inch extra uitsteek moet mogelijk zijn ten opzichte van standaard"). Dit geeft fabrikanten context buiten alleen maar getallen en helpt hen mogelijke problemen te herkennen die u misschien over het hoofd heeft gezien.

De investering die u doet in maatwerk gesmede wielen verdient grondige verificatie in elke fase. Nu de specificaties bevestigd zijn en mogelijke fouten vermeden worden, bent u klaar om samen te werken met fabrikanten die uw visie kunnen realiseren met precisie-engineering.

Werken met fabrikanten van maatwerk gesmede wielen

U hebt uw specificaties berekend, veelgemaakte fouten vermeden en alles zorgvuldig gedocumenteerd. Nu komt de cruciale stap: al die voorbereiding omzetten in een succesvolle bestelling van op maat gemaakte wielen. Het begrijpen van de betekenis van wielafstand en het effectief communiceren van uw eisen, scheidt vlotte transacties van frustrerende heen-en-weerberichten die uw project vertragen.

Het bestelproces voor gesmede op maat gemaakte wielen verschilt sterk van het kopen van standaardwielen. U kiest niet uit bestaande voorraad, maar geeft opdracht tot de productie van precisiecomponenten volgens uw exacte specificaties. Deze samenwerkingsvorm vereist duidelijke communicatie, realistische verwachtingen over levertijden en een partnerschap met fabrikanten die echt begrijpen wat er nodig is voor een correcte auto-passing.

Communiceren met fabrikanten van gesmede wielen

Beschouw uw eerste contact met de fabrikant als een consultatie in plaats van een eenvoudige transactie. Kwalitatief hoogwaardige producenten van gesmede velgen willen uw volledige project begrijpen, niet enkel een bestelling afhandelen. Hoe meer context u vanaf het begin geeft, hoe beter zij in staat zijn om u te adviseren over de optimale specificaties voor uw specifieke toepassing.

Begin uw communicatie met deze essentiële gegevens:

- Voertuiginformatie: Jaar, merk, model en afwerkingsniveau. Vermeld eventuele aanpassingen die van invloed zijn op de velgpassing – zoals veringverhogingen, verlaagde ophanging, verbeterde remmen of aanpassingen aan de spatborden.

- Huidige wielspecificaties: Geef uw gemeten backspacing, berekende offset, boutpatroon en center bore van bestaande velgen die goed passen.

- Gewenste wijzigingen: Geef duidelijk aan wat u anders wilt ten opzichte van uw huidige opstelling – bredere velgen, agressievere stance, vlakke passform, of extra remvrijheid.

- Bandenspecificaties: Geef de exacte bandenmaat op die u wenst te monteren, inclusief merk indien u dat al heeft gekozen.

- Bedoeling: Dagelijks rijden, cruisen in het weekend, trackdays, off-roadavonturen of tentoonstelling beïnvloeden de aanbevolen optimale specificaties.

Wanneer u over wielmaatvoering (offset) voor maatwerkvelgen spreekt met fabrikanten, aarzel dan niet om vragen te stellen. Wat betekent wieloffset voor uw specifieke voertuigplatform? Welke backspace (achterafstand) raden zij aan voor vergelijkbare opbouwen? Ervaren fabrikanten hebben waarschijnlijk al gewerkt aan voertuigen die identiek zijn aan het uwe en kunnen waardevolle inzichten delen over ruimteproblemen of optimale passingsbenaderingen.

Volgens Poly Performance's gids voor wielmaatvoering , in de 4WD-branche wordt vaak backspace verkozen boven offset, omdat dit direct gerelateerd is aan de inwaartse componentenkleuring — precies wat fabrikanten van ophanging aangeven bij het bepalen van wielverenigbaarheid. Het begrijpen van welk meetformaat uw fabrikant verkiest, helpt communicatie soepeler te laten verlopen.

Wat u kunt verwachten tijdens het proces van een maatwerkbestelling

Zodra u specificaties met uw fabrikant heeft vastgesteld, volgt het bestelproces meestal een gestructureerde procedure. Weten wat u op elk moment kunt verwachten, helpt u betrokken te blijven en mogelijke problemen op tijd te signaleren voordat ze dure fouten worden.

Specificatiebevestiging: Voordat de productie begint, dient u schriftelijke bevestiging te ontvangen van alle details - diameter, breedte, offset, backspacing, boutenpatroon, center bore, afwerking en ontwerpdetails. Controleer dit document zorgvuldig aan de hand van uw oorspronkelijke eisen. Dit is uw laatste kans om fouten te corrigeren zonder financiële gevolgen.

Technische beoordeling: Kwaliteitsfabrikanten beoordelen uw specificaties op basis van bekende passingsparameters voor uw voertuig. Zij kunnen mogelijke ruimteproblemen signaleren of aanpassingen voorstellen op basis van ervaring met vergelijkbare toepassingen. Deze expertise is van onschatbare waarde – negeer hun aanbevelingen niet zonder zorgvuldige overweging.

Productietijdlijn: Aangepaste gesmede velgen vergen tijd om correct te worden vervaardigd. Standaard doorlooptijden variëren meestal van 4 tot 12 weken, afhankelijk van de complexiteit, afwerkeisen en de huidige productieplanning. Spoedbestellingen zijn mogelijk, maar brengen vaak hogere kosten met zich mee.

Voortgangsupdates: Gerenommeerde fabrikanten houden u op de hoogte gedurende het hele productieproces. U kunt bijvoorbeeld foto's ontvangen die de voortgang van het frezen, de aanbrenging van de afwerking of kwaliteitscontroles tonen. Deze transparantie vergroot het vertrouwen en levert documentatie op over de constructie van uw velgen.

Eindinspectie: Vóór verzending moeten de afgewerkte velgen grondig worden gekeurd op kwaliteit – dimensionele controles om te bevestigen dat de specificaties overeenkomen met uw bestelling, inspectie van de afwerking op gebreken, en balancerenstests. Sommige fabrikanten verstrekken inspectierapporten of certificaten die dit proces documenteren.

Waarom productiekennis belangrijk is

Niet alle fabrikanten van gesmede velgen beschikken over dezelfde capaciteit of kennis van auto-toepassingen. Wanneer u investeert in op maat gemaakte velgen met specifieke instapmaatwaarden die exact moeten passen op uw voertuig, heeft de expertise van de fabrikant direct invloed op het eindresultaat.

Let op deze indicatoren van fabricagekunde:

- Branchecertificaten: Kwaliteitsmanagementcertificeringen zoals IATF 16949 geven aan dat fabrikanten voldoen aan strenge automobielindustrienormen. Deze certificeringen vereisen gedocumenteerde processen, consistente kwaliteitscontrole en systemen voor continue verbetering.

- Interne engineering: Fabrikanten met een toegewijd engineeringteam kunnen uw specificaties analyseren, mogelijke passingsproblemen identificeren en oplossingen aanbevelen voordat de productie begint.

- Precisie-apparatuur: Moderne CNC-bewerkingscentra realiseren toleranties binnen fracties van een millimeter – essentieel wanneer de instapmaat van uw op maat gemaakte velgen exact moet passen rond remklauwen.

- Toepassingskennis: Fabrikanten die bekend zijn met verschillende voertuigplatforms, begrijpen platformspecifieke uitdagingen en kunnen problemen voorzien waar u misschien niet aan denkt om te vragen.

Voor degenen die op zoek zijn naar partners op het gebied van precisiesmeedwerk voor auto-toepassingen, laten fabrikanten zoals Shaoyi (Ningbo) Metal Technology de capaciteiten zien die serieuze wiellprojecten vereisen. Hun IATF 16949-certificering zorgt ervoor dat componenten exact voldoen aan de specificaties, terwijl snelle prototypingmogelijkheden – soms in slechts 10 dagen – maatwerkprojecten versnellen die anders langere doorlooptijden zouden hebben. U kunt hun oplossingen voor autotechnisch smeedwerk verkennen als bron om te begrijpen wat precisie warm smeden kan opleveren.

De waarde van productie-expertise gaat verder dan enkel het produceren van wielen volgens specificatie. Ervaren fabrikanten worden partners in uw project, die u begeleiden bij het kiezen van de optimale backspacing voor uw toepassing, mogelijke passageproblemen signaleren voordat de productie begint, en ervoor zorgen dat het eindproduct de prestaties en esthetiek levert waarop u uw investering baseert.

Het begrijpen van de betekenis van wieloffset en het duidelijk communiceren van uw vereisten stelt u in staat tot succes. Maar zelfs met zorgvuldige planning kunnen er af en toe passingsproblemen optreden. In de volgende sectie wordt uitgelegd hoe u problemen gerelateerd aan backspacing kunt diagnosticeren en oplossen als uw op maat gemaakte gesmede wielen niet precies presteren zoals verwacht.

Problemen met backspacing passen oplossen

Dus je hebt je aangepaste gesmede velgen ontvangen, je hebt ze vol enthousiasme gemonteerd – en er klopt iets niet. Misschien hoor je een onaangenaam schurend geluid tijdens het sturen, of heb je ongebruikelijke slijtagepatronen opgemerkt op je nieuwe banden. Voordat je in paniek raakt: pasproblemen gerelateerd aan velg terugstand en offset kunnen vaak worden gediagnosticeerd en verholpen. De sleutel is om precies te bepalen wat er gebeurt en de juiste oplossing te kiezen.

Zelfs met zorgvuldige planning kan de praktische pasvorm afwijken van de berekeningen. Veerpotloodgeometrie onder belasting, fabricagetoleranties in verschillende onderdelen en de dynamische aard van rijden zorgen voor situaties die statische metingen niet altijd kunnen voorspellen. Laten we samen bekijken hoe je problemen gerelateerd aan terugstand kunt identificeren, welke correctiemogelijkheden beschikbaar zijn, en wanneer een complete herbestelling noodzakelijk wordt.

Backspacing-gerelateerde pasproblemen diagnosticeren

De eerste stap bij het oplossen van een passingsprobleem is bevestigen wat er daadwerkelijk gebeurt. Verschillende symptomen duiden op verschillende oorzaken, en het begrijpen van deze patronen helpt u de juiste oplossing te vinden.

Veelvoorkomende symptomen en hun waarschijnlijke oorzaken gerelateerd aan backspacing zijn:

- Band schuurt tegen de buitenste spatbordrand tijdens bochten: Backspacing is te laag (velg staat te ver naar buiten). De buitenrand van de band raakt de spatbordrand wanneer de stuurhoek maximaal is of tijdens het nemen van bochten.

- Band schuurt tegen de binnenkant van de spatboring tijdens compressie: Backspacing is te hoog (velg staat te ver naar binnen). Wanneer de ophanging wordt ingedrukt door oneffenheden of tijdens zwaar remmen, raakt de band de binnenste spatborplaat of het carrosseriedeel.

- Contact met onderdelen van de ophanging: Te grote backspacing duwt de velg te dicht naar de dwarsliggers, stuurdoppen of stabilisatorstangen. U hoort mogelijk krassende geluiden tijdens veerweg of ziet slijtageafdrukken op onderdelen.

- Interferentie met de remklauw: Onvoldoende speling tussen de velgen spaak en de remklauw. Dit kan knarsende geluiden veroorzaken of zichtbare contactsporen op de remklauw.

- Oneven slijtage van banden aan de binnen- of buitenzijde: Chronisch schuren dat je niet altijd hoort, leidt tot versnelde slijtpatronen. Volgens de technische gids van Apex Wheels leidt bandenschuring tot vroegtijdige slijtage van banden en kan dit een veiligheidsrisico worden als het onopgemerkt blijft.

- Stuurtrilling of trekkend stuur: Problemen met de velgmaat die het spoor beïnvloeden, kunnen merkbaar zijn in de stuurweergave, vooral tijdens acceleratie of remmen.

Om het probleem correct te diagnosticeren, plaats uw voertuig op een lift of steunberen en voer een grondige inspectie uit. Zoek naar glanzende plekken op de bandenzijkanten die wijzen op contact. Controleer de binnenste spatborden op krassporen of gescheurd kunststof. Onderzoek de ophangingsarmen en remsystemen op contactsporen. Laat iemand het stuur volledig uitslaan in beide richtingen terwijl u de spelingen controleert.

Vergeet niet te controleren met het voertuig normaal beladen – passagiers, bagage of trekgewicht verenigen de ophanging en verkleinen de speling die voldoende leek toen de auto leeg op de lift stond.

Tussenstukken en Andere Correctiemogelijkheden

Zodra u het probleem heeft geïdentificeerd, zijn er verschillende correctiemethoden beschikbaar, afhankelijk van de ernst en richting van het montageprobleem.

Ruimtewagens lossen situaties op waarbij uw velgmaat achterafstand te groot is – de wielen zitten te ver naar binnen en raken contact met onderdelen van de ophanging of binnenste fendergedeelten. Kwalitatieve hubcentrische tussenstukken plaatsen het wiel naar buiten, waardoor de achterafstand effectief wordt verkleind zonder dat nieuwe wielen nodig zijn.

Volgens De vergelijkingstabel van Orion Motor Tech , hielkussentjes vereisen specifieke onderhoudsaandacht die geïntegreerde oplossingen voor afstand niet nodig hebben. U moet de bouten elke 6.000-10.000 mijl opnieuw aandraaien en controleren of uw bestaande bouten voldoende draadcontact bieden met de toegevoegde dikte van de spacer. De meeste problemen met spacers ontstaan door fouten bij de montage in plaats van inherente ontwerpproblemen, dus een correcte installatie is cruciaal.

Spacers werken het beste voor kleine correcties – meestal 5 tot 25 mm aanpassing. Grotere correcties zorgen voor meer hefboomwerking op ophangingsonderdelen en wiellagers, wat slijtage mogelijk kan versnellen. Als u meer dan 25 mm aan spacerdikte nodig hebt om een goede pasvorm te bereiken, zou het verstandiger zijn om opnieuw na te denken over uw wiel specificaties als duurzamere oplossing.

Fenderaanpassingen lossen het tegenovergestelde probleem op – wielen die te ver naar buiten staan en in contact komen met de fenderlippen tijdens veercompressie of sturen. Mogelijkheden zijn:

- Fender rollen: Een professional gebruikt warmte en gespecialiseerde gereedschappen om de spatbordrand zachtjes naar binnen te buigen, waardoor extra vrijkomende ruimte ontstaat zonder zichtbare veranderingen aan de buitenkant. Dit werkt goed bij lichte schuurproblemen.

- Spatbord uitrekken: Agressiever dan oprollen; deze techniek herschept de vorm van het spatbord om extra vrijkomende ruimte te creëren. De resultaten zijn indrukwekkender, maar het risico op lakbeschadiging is groter.

- Binnenklep bijsnijden: Wanneer schuring optreedt op kunststof spatbordbekleding in plaats van op plaatstaal, kan zorgvuldig bijsnijden de contactpunten elimineren zonder het uiterlijk te beïnvloeden.

Zoals opgemerkt door Apex Wheels , spatbord oprollen dient uitgevoerd te worden door professionals met behulp van geschikte warmtepistolen en rolgereedschappen – geen improvisaties die het afwerkingsniveau van uw voertuig kunnen beschadigen.

Ophangingsaanpassingen bieden een andere mogelijkheid voor kleine correcties. Als je verstelbare coilovers gebruikt, kan het verhogen van de rijhoogte met 5-10 mm voldoende speling creëren om wrijving te elimineren, zonder dat dit drastisch invloed heeft op het uiterlijk of de rijeigenschappen. Bij sommige voertuigen is ook een wielstandcorrectie mogelijk die de band bovenaan naar binnen kantelt, waardoor er extra spatbordspeling ontstaat, ten koste van enigszins verhoogde slijtage aan de binnenkant van de band.

Wanneer opnieuw bestellen met juiste specificaties

Soms kunnen correctiemethoden het passingsprobleem onvoldoende oplossen, of zijn de compromissen die nodig zijn niet aanvaardbaar voor jouw toepassing. Overweeg opnieuw te bestellen met gecorrigeerde specificaties wanneer:

- Problemen met speling zijn ernstig: Er zou meer dan 25 mm aan tussenstukken nodig zijn, of zouden de wijzigingen aan de spatborden uitgebreid en zichtbaar zijn.

- Meerdere contactpunten aanwezig zijn: Het wiel zowel aan de binnen- als buitenkant schuurt, wat betekent dat geen enkele enkele aanpassing alles oplost.

- Veiligheidszorgen ontstaan: Remklauwcontact, ernstige interferentie met ophangingscomponenten, of situaties waarbij wrijving kan leiden tot plotselinge bandenpanne.

- Prestaties zijn aangetast: Wijzigingen die nodig zijn om vrije ruimte te verkrijgen, veranderen het rijgedrag, slijtagepatroon van de banden of voertuigdynamica aanzienlijk buiten aanvaardbare grenzen.

- Esthetische doelen worden niet bereikt: Afstandhouders of wijzigingen aan spatborden resulteren in een uiterlijk dat sterk afwijkt van uw oorspronkelijke visie.

Als opnieuw bestellen noodzakelijk wordt, helpt grondige documentatie van het passingsprobleem om ervoor te zorgen dat de vervangende wielen met de juiste specificaties arriveren. Maak foto's die precies tonen waar het contact optreedt. Meet de afstand (of overlapping) tussen band en obstakel. Let op of het probleem optreedt in rusttoestand, tijdens stuurinvoer, onder compressie van de ophanging, of alleen bij belading.

Wanneer u communiceert met uw fabrikant over passingsproblemen:

- Lever fotografisch bewijs: Duidelijke afbeeldingen die contactpunten, slijtageplekken en spelingen tonen, geven fabrikanten visueel inzicht in het probleem.

- Voeg metingen toe: Geef aan hoeveel aanpassing nodig is – bijvoorbeeld: "de band raakt de spatbord bij volledige compressie met ongeveer 8 mm" is handelbaarder dan "het wiel schuurt".

- Verwijs naar de oorspronkelijke specificaties: Voeg de orderbevestiging toe waarin staat welke specificaties zijn aangevraagd versus wat eventueel is geproduceerd.

- Beschrijf uw correctiepogingen: Als u tussenstukjes of andere aanpassingen hebt geprobeerd, leg dan uit wat er is gedaan en waarom dit onvoldoende bleek.

- Geef uw gewenste resultaat aan: Geef duidelijk aan of u herziene specificaties wilt voor een vervangende bestelling of hulp nodig heeft bij alternatieve oplossingen.

Kwaliteitsfabrikanten begrijpen dat zelfs zorgvuldig gespecificeerde op maat gemaakte wielen af en toe aanpassing vereisen. Hun reactie op passingsproblemen laat zien hoe ze staan voor klanttevredenheid en over welke technische expertise ze beschikken. Een fabrikant die bereid is uw documentatie te analyseren, mogelijke oorzaken te bespreken en samen een oplossing te zoeken, toont de partnerschapsbenadering die complexe projecten op maat vereisen.

Nu passingsproblemen zijn gediagnosticeerd en correctiemogelijkheden zijn beoordeeld, bent u beter voorbereid om huidige problemen op te lossen of uw volgende bestelling van op maat gesmede wielen nog nauwkeuriger te specificeren.

Voorbereiding op uw bestelling van op maat gesmede wielen

Je hebt de berekeningen, metingen en probleemoplossingen doorlopen. Nu is het tijd om alles samen te voegen voordat je op die bestelknop klikt. Of je nu tientallen keren een backspace-tabel hebt geraadpleegd of een offset versus backspace-tabel hebt gebruikt om fabrieksspecificaties te vergelijken, de voorbereiding die je hebt gedaan zorgt voor succes — maar alleen als je de laatste stappen correct uitvoert.

Het verschil tussen een vlekkeloze installatie van een op maat gesmeed wiel en een frustrerende passingsfout komt vaak neer op drie dingen: nauwkeurige, meerdere malen geverifieerde metingen, berekeningen die zijn nagetrokken aan de hand van betrouwbare bronnen, en kristalheldere communicatie met je gekozen fabrikant. Sla één van deze stappen over, en je speelt met een investering die gemakkelijk enkele duizenden euro’s kan overschrijden.

Jouw Pre-Order Specificatie Checklist

Verzamel voordat u contact opneemt met een fabrikant alle specificaties die u nodig hebt. Door deze informatie georganiseerd en geverifieerd te hebben, voorkomt u vertragingen door heen-en-weer communicatie en vermijdt u misverstanden. Gebruik deze uitgebreide checklist om te bevestigen dat u klaar bent:

- Wielformaat: Bevestig uw gewenste maat in inches (17", 18", 20", etc.) en controleer de vereisten voor remvrijheid indien u een grotere maat kiest dan de standaard.

- Velgbreedte: Noteer uw gewenste breedte en begrijp hoe dit invloed heeft op backspacing-berekeningen ten opzichte van uw huidige wielen.

- Offset specificatie: Noteer in millimeters met het juiste teken (+ of -). Controleer aan de hand van een wielfitment tabel of het getal klopt voor uw toepassing.

- Backspacing meting: Bereken deze op basis van uw offset of meet deze direct op uw bestaande wielen. Gebruik een velgoffset tabel om te bevestigen dat uw berekeningen voldoen aan de normen in de branche.

- Boutpatroon (PCD): Controleer exact het aantal boutgaten en de diameter (voorbeeld: 5x114.3). Vermoed nooit – meet of bevestig via documentatie van de fabrikant.

- Middengat diameter: Meet uw naaf of raadpleeg de voertuigspecificaties. Aangepaste gesmede velgen moeten hubcentrisch worden bewerkt voor optimale balans.

- Bandenspecificaties: Documenteer de exacte bandenmaat die u gaat monteren, inclusief breedte, aspectverhouding en diameter (voorbeeld: 275/40R20).

- Inpasdocumentatie: Merk op of er aftermarket componenten zijn die de pasvorm beïnvloeden – grote remsets, ophangingsaanpassingen of wijzigingen aan spatborden.

- Huidige wielmaten: Als uw huidige velgen goed passen, noteer dan hun specificaties als bewezen uitgangspunt.

- Bestemming van gebruik: Dagelijks rijden, circuitgebruik, off-road of tentoonstelling – deze context helpt fabrikanten om optimale specificaties aan te bevelen.

Wanneer u deze checklist voltooid heeft vóór uw eerste gesprek met de fabrikant, laat u zien dat u een serieuze koper bent die het proces begrijpt. Het beschermt u ook – wanneer specificaties schriftelijk vastgelegd zijn, is er geen onduidelijkheid over wat u besteld hebt versus wat er gefabriceerd wordt.

Samenwerken met fabrikanten die gericht zijn op kwaliteit

Uw op maat gemaakte gesmede velgen zijn slechts zo goed als de fabrikant die ze produceert. Wanneer u een bedrijf vertrouwt om precisiecomponenten te maken die zowel het uiterlijk als de veiligheid van uw voertuig beïnvloeden, zijn certificeringen en kwaliteitscontroleprocessen van groot belang.

Zoek naar fabrikanten met erkende sectorcertificeringen. Volgens Flexiforge Wheel's certificatiegids , is IATF 16949:2016-certificering bijzonder essentieel voor velgenfabrikanten die leveren aan grote autofabrikanten – het beslaat het gehele productieproces en richt zich op continue verbetering en defectpreventie. Dezelfde norm geldt wanneer u op maat gemaakte velgen bestelt; gecertificeerde fabrikanten hanteren gedocumenteerde processen die consistentie garanderen van bestelling tot levering.

Naast certificeringen, beoordeel ook deze kwaliteitsindicatoren:

- Interne engineeringcapaciteit: Fabrikanten met een toegewijd engineeringteam kunnen uw specificaties controleren, mogelijke problemen identificeren en optimalisaties voorstellen voordat de productie begint.

- Precisiemachine-uitrusting: Moderne CNC-bewerking bereikt toleranties binnen fracties van een millimeter – essentieel wanneer de resultaten van uw velgmaatcalculator exact moeten worden uitgevoerd.

- Transparante communicatie: Kwaliteitsfabrikanten verstrekken schriftelijke specificatiebevestigingen, voortgangsupdates en documentatie van de eindinspectie.

- Prototypemogelijkheden: Voor complexe projecten stelt snelle prototyping verificatie mogelijk voordat wordt overgegaan op volledige productielooptijden.

Voor wie precisiesmeedoplossingen zoekt voor auto-toepassingen, zijn fabrikanten zoals Shaoyi (Ningbo) Metal Technology een voorbeeld van de capaciteiten die serieuze maatwerkprojecten vereisen. Hun IATF 16949-certificering en eigen engineering zorgen ervoor dat componenten voldoen aan exacte specificaties, terwijl snelle prototypingmogelijkheden – soms in slechts 10 dagen – maatwerkprojecten versnellen die anders langere looptijden zouden kennen. Met handige wereldwijde verzending vanaf hun locatie in de buurt van de haven van Ningbo, zijn zij een waardevolle bron voor zowel enthousiastelingen als bedrijven. precisie smeedpartners voor auto-toepassingen .

De investering die u doet in op maat gesmede velgen verdient een productiepartner die uw toewijding weerspiegelt om elk detail perfect te maken. Met uw ingevulde specificatielijst, geverifieerde berekeningen van uw backspacingcalculator en een kwaliteitsgerichte fabrikant bent u er zeker van dat u velgen ontvangt die perfect passen, vlekkeloos presteren en precies het esthetische beeld opleveren dat u zich had voorgesteld. Die 30 tot 60 minuten aan voorbereiding zorgen direct voor duizenden dollars besparing en maandenlang gedoe voorkomen.

Veelgestelde vragen over backspacing van op maat gesmede velgen

1. Wat betekent 4,75 inch backspacing?

Een backspacing van 4,75 inch betekent dat de afstand van het montagevlak van de velg tot de binnenrand 4,75 inch bedraagt. Deze maat geeft aan hoe ver de velg naar binnen uitsteekt in de richting van uw ophanging en remonderdelen. Meer backspacing trekt de velgen dichter naar deze onderdelen toe, terwijl minder backspacing ze naar buiten duwt in de richting van de spatborden. Voor op maat gemaakte gesmede velgen is deze specificatie cruciaal, omdat fabrikanten de velgen precies volgens uw opgegeven maat bewerken, waardoor nauwkeurigheid essentieel is voordat u bestelt.

2. Welke offset heeft een backspacing van 7,5 inch?

De offset bij een backspacing van 7,5 inch is afhankelijk van de velgbreedte. Bijvoorbeeld: bij een 8 inch brede velg komt een backspacing van 7,5 inch overeen met ongeveer +51 mm offset. Bij een 10 inch brede velg vertaalt diezelfde backspacing zich naar ongeveer +25 mm offset. Gebruik de formule: Offset (inch) = Backspacing - ((Velgbreedte + 1) ÷ 2), en vermenigvuldig het resultaat daarna met 25,4 om millimeters te krijgen. Controleer uw berekeningen altijd met een backspacing-naar-offset-tabel wanneer u op maat gemaakte gesmede velgen bestelt.

3. Hoe meet ik de wielachterstand thuis?

Plaats uw wiel met de voorkant naar beneden op een beschermd oppervlak. Leg een rechte lat over de achterkant van het wiel, zodat deze rust op beide zijden van de binnenste rand. Meet vanaf de naafbevestigingsplaat (het vlakke oppervlak waar de bouten worden aangebracht) tot aan de rechte lat. Deze afstand in inches is uw achterstand. Voor nauwkeurigheid moet u alle vier de wielen meten, omdat fabricagetoleranties kleine variaties kunnen veroorzaken. Deze meting vormt uw uitgangspunt bij het bestellen van op maat gemaakte gesmede wielen.

4. Wat is het verschil tussen wieloffset en achterstand?

Offset meet de afstand van het montagevlak naar de middenlijn van het wiel in millimeters en kan positief, negatief of nul zijn. Backspacing meet de afstand van het montagevlak naar de binnenrand in inches. Beide geven op verschillende manieren de wielpositie weer – offset geeft aan hoeveel het montagepunt afwijkt van het centrum, terwijl backspacing precies aangeeft hoeveel inbord-afstand beschikbaar is. Fabrikanten van op maat gemaakte gesmede wielen kunnen met beide maten werken, omdat ze wiskundig gerelateerd zijn.

5. Kan ik wielzweringen gebruiken om een verkeerde backspacing bij op maat gemaakte wielen te corrigeren?

Wiellagers kunnen een te grote backspace corrigeren door de wielen naar buiten te verplaatsen, maar werken het beste voor kleine aanpassingen van 5-25 mm. Kwalitatieve hubcentrische lagers moeten elke 6.000-10.000 mijl opnieuw worden aangedraaid en voldoende boutengreep bieden. Voor correcties groter dan 25 mm is het vaak veiliger en betrouwbaarder om gespecificeerde, gesmede wielen op maat te bestellen. Lagers kunnen geen te kleine backspace corrigeren – daarvoor zijn aanpassingen aan de spatborden of nieuwe wielen nodig.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —