Aangepast Roestvrij Staal Plaatwerk: Van Grondstofkwaliteit tot Afgewerkt Onderdeel

Inzicht in op maat gemaakt roestvrijstalen plaatmateriaal

Wanneer u roestvrijstalen plaatmateriaal inkoopt voor een project, zult u al snel ontdekken dat er een groot verschil is tussen standaard maten en materiaal dat precies is afgestemd op uw specificaties. Op maat gemaakt roestvrijstalen plaatmateriaal verwijst naar materiaal dat volgens uw exacte eisen is bewerkt, gesneden of afgewerkt, in plaats van gekocht in algemene, standaardmaten.

Bekijk het op deze manier: standaard roestvrijstalen platen komen meestal in vaste afmetingen zoals 4' x 8' of 4' x 10' met vastgestelde diktes en afwerkingen. Hoewel deze voor sommige toepassingen goed werken, vereisen veel projecten iets specifieker. Daar wordt het materiaal door customisatie tot een precisiecomponent die klaar is voor uw unieke toepassing.

Wat maakt roestvrijstalen plaatmateriaal op maat

Wat maakt een roestvrijstalen plaat nou eigenlijk 'op maat'? Het antwoord ligt in vier belangrijke variabelen die fabrikanten kunnen aanpassen om tegemoet te komen aan de eisen van uw project:

- Afmetingen: Op maat zagen stelt u in staat om exacte lengte- en breedtematen op te geven, waardoor verspilling wordt voorkomen en naverwerking in uw installatie wordt verminderd. Leveranciers kunnen platen afscheren, lasersnijden, waterstraalsnijden of plasmasnijden tot vrijwel elke gewenste afmeting.

- Diktekeuze: De dikte van roestvrijstalen plaatmateriaal wordt uitgedrukt in gauges, met opties die meestal variëren van gauge 7 (ongeveer 0,1875 inch) tot veel dunner specificaties. De structurele en gewichtseisen van uw toepassing bepalen de optimale dikteklasse.

- Kwaliteitsspecificaties: Met meer dan 150 beschikbare roestvrijstalen kwaliteiten is het kiezen van de juiste legering cruciaal. Kwaliteiten zoals 304, 316 en 430 bieden elk unieke eigenschappen die geschikt zijn voor verschillende omgevingsomstandigheden en prestatie-eisen.

- Oppervlakteafwerking: Van mill-afwerkingen (2B, 2D) tot gepolijste opties (#4 geborsteld, #8 spiegel), beïnvloedt uw keuze van afwerking alles van corrosiebestendigheid tot esthetische uitstraling en reinigbaarheid.

Waarom aanpassing belangrijk is voor uw project

Waarom zou u op maat gemaakt roestvrij staal overwegen in plaats van standaardproducten? De voordelen gaan verder dan alleen gemak. Wanneer u een plaat roestvrij staal opgeeft die exact op maat is gesneden, verminderd u materiaalverspilling en minimaliseert u de arbeid die nodig is voor secundaire snijprocessen. Door het juiste kwaliteitsniveau te kiezen, zorgt u ervoor dat uw materiaal optimaal presteert in de beoogde omgeving, of dat nu een commerciële keuken, maritiem vaartuig of een architectonische gevel is.

Roestvrij plaatstaal heeft in diverse industrieën een uitstekende reputatie opgebouwd vanwege een unieke combinatie van eigenschappen die door weinig andere materialen wordt geëvenaard. Het chroomgehalte (per definitie minimaal 10,5%) zorgt voor een beschermlaag van oxide die uitzonderlijke corrosieweerstand biedt. Gecombineerd met indrukwekkende treksterkte en een strak, modern uiterlijk, wordt roestvrij staal ingezet in toepassingen variërend van chirurgische instrumenten tot gevelbekleding.

Terwijl u materiaalkeuzes overweegt, wordt het begrijpen van deze aanpassingsmogelijkheden essentieel. De volgende secties van deze gids behandelen elk van de variabelen gedetailleerd, zodat u weloverwogen keuzes kunt maken over kwaliteiten, diktes, afwerkingen en vervaardigingsmethoden voor uw specifieke toepassing.

Uitleg over Roestvrijstalen Kwaliteiten voor Plaatstaalprojecten

Bij het kiezen van op maat gemaakt roestvrijstalen plaatmateriaal bepaalt de gekozen kwaliteit in wezen hoe uw eindproduct presteert. Plaats twee stukken roestvrij staal met verschillende kwaliteiten naast elkaar en het blote oog zal geen verschil zien. Toch zorgen deze verschillen in samenstelling op moleculair niveau voor aanzienlijke verschillen in corrosieweerstand, lasbaarheid en kosten. Het begrijpen van deze verschillen helpt u om het juiste materiaal te kiezen voor uw specifieke toepassingsvereisten.

Van alle metalen die beschikbaar zijn voor bewerking onderscheidt roestvrij staal zich door zijn veelzijdigheid. Niettemin zijn niet alle kwaliteiten even geschikt voor elk doel. De vier meest voorkomende kwaliteiten die u tegenkomt bij plaatwerktoepassingen zijn 304, 316, 316L en 430. Elk heeft unieke eigenschappen die het ideaal maken voor bepaalde omgevingen, terwijl het mogelijk ongeschikt is voor andere.

Uitleg van 304 versus 316 roestvrij staal

De vraag welk staal, 304 of 316, het meest geschikt is, komt regelmatig naar voren bij de specificatie van op maat gemaakte plaatwerk. Beide soorten vallen in de austenitische categorie, wat betekent dat ze dezelfde interne kristalstructuur hebben die uitstekende sterkte en corrosieweerstand bieden. Hun chemische samenstelling zorgt echter voor wezenlijke prestatieverschillen.

Kwaliteit 304 is het werkpaard van de roestvrijstalen wereld en maakt meer dan de helft van alle wereldwijd geproduceerde roestvrijstaal uit. De samenstelling bevat doorgaans 18-20% chroom en 8-10% nikkel, waardoor het algemeen bekendstaat als "18/8"-roestvrijstaal. Deze gebalanceerde samenstelling zorgt voor uitstekende vervormings- en lasmogelijkheden, waardoor 304 de dominante keuze is voor dieptrekonderdelen zoals spoelbakken, kookgerei en pannen. U vindt het veelvuldig gebruikt in keukenapparatuur, industriële bedieningsbehuizingen en architectonische toepassingen waar standaard atmosferische corrosieweerstand voldoet aan de projecteisen.

Grade 316 verhoogt de corrosiebescherming door 2-3% molybdeen aan de samenstelling toe te voegen. Dit element geeft roestvrij staal ss 316 een superieure weerstand tegen putcorrosie en spleetcorrosie, met name in chloride-rijke omgevingen. Wanneer uw project blootstelling aan zoutwater, industriële chemicaliën of vochtige omstandigheden met corrosieve elementen inhoudt, wordt 316 het voorkeursmateriaal. De afweging? Hogere materiaalkosten als gevolg van het toegevoegde molybdeen.

Kwaliteit 316L vertegenwoordigt de koolstofarme versie van 316, met minder dan 0,03% koolstof vergeleken met het maximum van 0,08% bij standaard 316. Deze subtiele verandering maakt 316L immuun voor sensitisatie, een proces waarbij carbide-afzetting aan korrelgrenzen na lassen de corrosieweerstand kan verlagen. Voor gelaste onderdelen met een grote dikte van ongeveer meer dan 6 mm, elimineert 316L de noodzaak van nabehandeling door gloeien na het lassen, terwijl het de prestaties bij verhoogde temperaturen behoudt.

Kwaliteit 430 heeft een geheel andere aanpak. Als ferriet roestvast staal bevat het 16-18% chroom, maar minimale hoeveelheden nikkel (meestal 0-0,75%). Deze samenstelling maakt 430 aanzienlijk goedkoper dan austenitische soorten. Het materiaal biedt matige corrosieweerstand, geschikt voor licht corrosieve omstandigheden, en tevens bruikbare weerstand tegen hitte en oxidatie. U vindt 430 vaak terug in uitlaatsystemen van auto's, keukengerei en bouwmaterialen waar extreme corrosieweerstand niet vereist is.

De juiste soort kiezen voor uw omgeving

Hoe beslist u welke soort het beste bij uw project past? Houd rekening met drie belangrijke factoren: milieu-expositie, budgetbeperkingen en prestatie-eisen.

Voor de meeste binnenlandige toepassingen onder standaard atmosferische omstandigheden biedt roestvrij staal 304 uitstekende waarde. De corrosiebestendigheid houdt stand tegen normale vochtigheid, temperatuurschommelingen en af en toe schoonmaakchemicaliën zonder problemen. Wanneer u apparatuur voor de voedingsmiddelenverwerking, architecturale panelen of algemene industriële componenten produceert, voldoet 304 doorgaans aan de specificaties tegen een lagere kosten dan hogere kwaliteiten.

Marine omgevingen, chemische fabrieken en farmaceutische installaties stellen hogere eisen. Als uw plaat van roestvrij staal in contact komt met zeewater, gechloreerde oplossingen of agressieve reinigingsmiddelen, beschermt de investering in 316 of 316L uw component tegen vroegtijdig falen. De hogere initiële kosten lonen zich terug via een langere levensduur en minder vervanging.

Projecten met een beperkt budget en milde milieu-eisen kunnen 430 volkomen toereikend vinden. Auto-afwerking, huishoudelijke toestellenbehuizingen en decoratieve elementen gebruiken vaak deze kwaliteit succesvol wanneer de blootstellingsomstandigheden onder controle blijven.

| Kwaliteit | Chroomgehalte | Nikkelen inhoud | Corrosiebestendigheid | Typische toepassingen | Relatieve kosten | Lasteigenschappen |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Uitstekend (standaardomgevingen) | Voedselapparatuur, keukenputten, industriële behuizingen | Matig | Uitstekend |

| 316 | 16-18% | 10-14% | Superieur (chloorhoudende omgevingen) | Marine hardware, chemische verwerking, medische apparatuur | Hoger | Uitstekend |

| 316L | 16-18% | 10-14% | Superieur (chloorhoudende omgevingen) | Zwaar geplateerde gelaste onderdelen, farmaceutische apparatuur | Hoger | Superieur (geen nabehandeling met gloeien na lassen nodig) |

| 430 | 16-18% | 0-0.75% | Matig (alleen bij milde omstandigheden) | Auto-extractie, huishoudelijke toestellen, decoratieve afwerking | Lager | Goed |

Wanneer u begrijpt wat elke kwaliteit te bieden heeft, wordt het koppelen van materiaal aan toepassing eenvoudig. De volgende stap in uw specificatie voor op maat gemaakt roestvrijstalen plaatmateriaal is het kiezen van de juiste plaatdikte voor uw constructieve en gewichtseisen.

Gids voor het kiezen van plaatdikte en maatvoering

Hier is iets dat zelfs ervaren ingenieurs in verwarring brengt: een roestvrijstalen plaat van maat 14 heeft niet dezelfde dikte als een aluminium plaat van maat 14. En het verschil tussen maat 14 en maat 12 komt niet overeen met het verschil tussen maat 12 en maat 10. Welkom in de eigenzinnige wereld van de plaatmaatmeting, waarbij de nummers hun eigen logica volgen die haar oorsprong vindt in de Britse draadproductie uit de 19e eeuw.

Begrip hoe het systeem voor plaatdikte werkt bespaart u kostbare specificatiefouten en zorgt ervoor dat uw op maat gemaakte roestvrijstalen plaat precies presteert zoals bedoeld. Laten we dit systeem ontcijferen, zodat u met vertrouwen de juiste plaatmaat kunt kiezen voor uw volgende project.

Het lezen van de plaatmaatgrafiek

De eerste regel om te onthouden: hogere maatnummers betekenen dunner metaal. Deze omgekeerde relatie brengt beginners voortdurend in de war. Een plaat van maat 20 is aanzienlijk dunner dan een plaat van maat 10. Het systeem is ontstaan uit draadtrekprocessen, waarbij elke opeenvolgende trekking door een mal de diameter van de draad verkleinde en er een hoger maatnummer aan werd toegekend.

Waarom gebruikt de industrie niet gewoon millimeters of inches? Volgens de staalmaatgids van Ryerson is de maatindeling tijdens de 19e en 20e eeuw zo ingebed geraakt in de productiepraktijk dat zelfs pogingen om deze te vervangen door het Internationale Eenhedenstelsel faalden. Ambachtslieden vonden het maatsysteem handig, en die handigheid zorgde ervoor dat het in gebruik bleef.

Het tweede kritieke punt: de omrekening van maat naar dikte verschilt per materiaalsoort. Een roestvrijstalen plaat van maat 14 is 0,078 inch (1,98 mm) dik, terwijl een koolstofstaalplaat van maat 14 0,075 inch (1,90 mm) dik is. Dit verschil bestaat omdat verschillende maatstandaarden zijn ontwikkeld voor verschillende metalen. Voor roestvrij staal wordt doorgaans een iets andere omrekeningsgrafiek gebruikt dan voor koolstofstaal of aluminium.

Houd rekening met deze gangbare maten voor roestvrijstalen platen en hun werkelijke afmetingen:

| Dikte | Dikte (inch) | Dikte (mm) | Aanbevolen toepassingen |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Zware constructiedelen, onderstellen voor industriële apparatuur, toepassingen met hoge belasting |

| 11 | 0.127 | 3.23 | Constructiebeugels, zware behuizingen, machineschermen |

| 12 | 0.1094 | 2.78 | Behuizingen voor apparatuur, chassisonderdelen, constructiewerk van middelzware klasse |

| 14 | 0.078 | 1.98 | Keukenapparatuur, aanrechtbladen, algemene vervaardiging, automotivepanelen |

| 16 | 0.0625 | 1.59 | Decoratieve panelen, lichte behuizingen, huishoudelijke apparaatbehuizingen, onderdelen voor ventilatie- en klimatiseringssystemen |

Merk op dat de diktesprongen niet uniform zijn. De dikte van 10 gauge staal van 3,57 mm vertegenwoordigt een aanzienlijk verschil ten opzichte van 11 gauge staal met een dikte van 3,23 mm. Intussen beslaat de afstand tussen 14 gauge en 16 gauge slechts ongeveer 0,4 mm. Deze niet-lineaire verloop betekent dat u een tabel voor plaatstaalgauge moet raadplegen in plaats van gelijke intervallen tussen de nummers te veronderstellen.

Gauge afstemmen op toepassingsvereisten

Het kiezen van de juiste metalen gauge-dikte houdt in dat verschillende tegenstrijdige factoren worden afgewogen. De structurele eisen, gewichtsbeperkingen, vormgevingsvereisten en het budget van uw toepassing beïnvloeden allemaal de optimale keuze.

Houd bij het beoordelen van gauge-opties voor uw project rekening met deze belangrijke beslissingsfactoren:

- Structurele belastingseisen: Toepassingen die zwaar werk moeten verrichten, zoals machineonderstellen, structurele beugels en dragende onderdelen, vereisen doorgaans materiaal van 10-12 gauge. De dikte van 12 gauge staal van ongeveer 2,78 mm zorgt voor aanzienlijke stijfheid bij industriële apparatuur en behuizingen.

- Vormbaarheidsbehoeften: Dunnere plaatdiktes buigen en vormen gemakkelijker. Als uw ontwerp complexe bochten, diepe trekkingen of strakke bochten bevat, biedt een plaatdikte van 14-16 gauge betere verwerkbaarheid zonder scheuren of te veel veerkracht.

- Gewichtsbeperkingen: Elke stap naar een lagere gauge vermindert het gewicht aanzienlijk. In de lucht- en ruimtevaart, de auto-industrie en bij draagbare apparatuur worden vaak dunnere plaatdiktes gespecificeerd om het gewicht tot een minimum te beperken terwijl voldoende sterkte behouden blijft.

- Kostenoverwegingen: Dikkere platen zijn duurder per vierkante voet vanwege de hogere materiaalkosten. Dunner materiaal kan echter extra versterking of complexere vormgeving vereisen, waardoor de besparing op grondstof teniet wordt gedaan.

- Toepassingsomgeving: In corrosieve omgevingen wordt soms dikkere materialen gebruikt om een corrosietoeslag mogelijk te maken. In agressieve chemische of maritieme omgevingen kan het specificeren van een gauge dikker dan structureel nodig is, de levensduur van onderdelen verlengen.

Voor structurele toepassingen versus esthetische toepassingen volgt de keuze van de maat een andere logica. Een decoratief roestvrijstalen wandpaneel kan gebruikmaken van 16 ga (dikte staal) voornamelijk om gewichtsbesparing en gemakkelijke installatie, aangezien het paneel geen belasting draagt. Omgekeerd heeft een aanrecht voor een commerciële keuken de stijfheid nodig van 14 ga of dikker om indeuken te voorkomen en zware apparatuur te ondersteunen.

Klimaatleidingwerken gebruiken meestal materiaal van 20-24 ga, terwijl autolichaamspanelen doorgaans 18-20 ga specificeren. Industriële machinebeveiligingen en behuizingen vallen vaak in het bereik van 12-14 ga om bestand te zijn tegen impact en beveiliging te bieden.

Wanneer u onzeker bent, helpt het om overleg te plegen met uw fabrikant om de plaatdikte af te stemmen op uw specifieke prestatie-eisen. Zij kunnen adviseren of een bepaalde plaatdikte schoon kan worden gevormd binnen uw ontwerpgeometrie en structurele integriteit behoudt onder verwachte gebruiksomstandigheden. Nadat de plaatdikte is vastgesteld, is de volgende stap bij het specificeren van uw gepersonaliseerde roestvrijstaal het kiezen van de juiste oppervlakteafwerking voor de functionele en esthetische eisen van uw toepassing.

Opties voor oppervlakteafwerking en hun toepassingen

U hebt uw kwaliteit geselecteerd en de plaatdikte vastgelegd. Nu komt een beslissing die invloed heeft op hoe uw gepersonaliseerde roestvrijstalen plaat eruitziet, presteert en gedurende jaren wordt gereinigd: de oppervlakteafwerking. Hoewel twee platen identieke legeringsamenstellingen en diktes kunnen hebben, kunnen hun afwerkingen ervoor zorgen dat de ene perfect geschikt is voor een commerciële keuken, terwijl de andere totaal ongeschikt is voor die toepassing.

Oppervlakteafwerking is niet alleen cosmetisch van aard. De textuur en gladheid van roestvrijstalen platen beïnvloeden rechtstreeks de corrosieweerstand, bacteriële hechting, lichtreflectie en onderhoudseisen. Inzicht in uw opties helpt u om materiaal te specificeren dat precies presteert zoals vereist door uw toepassing.

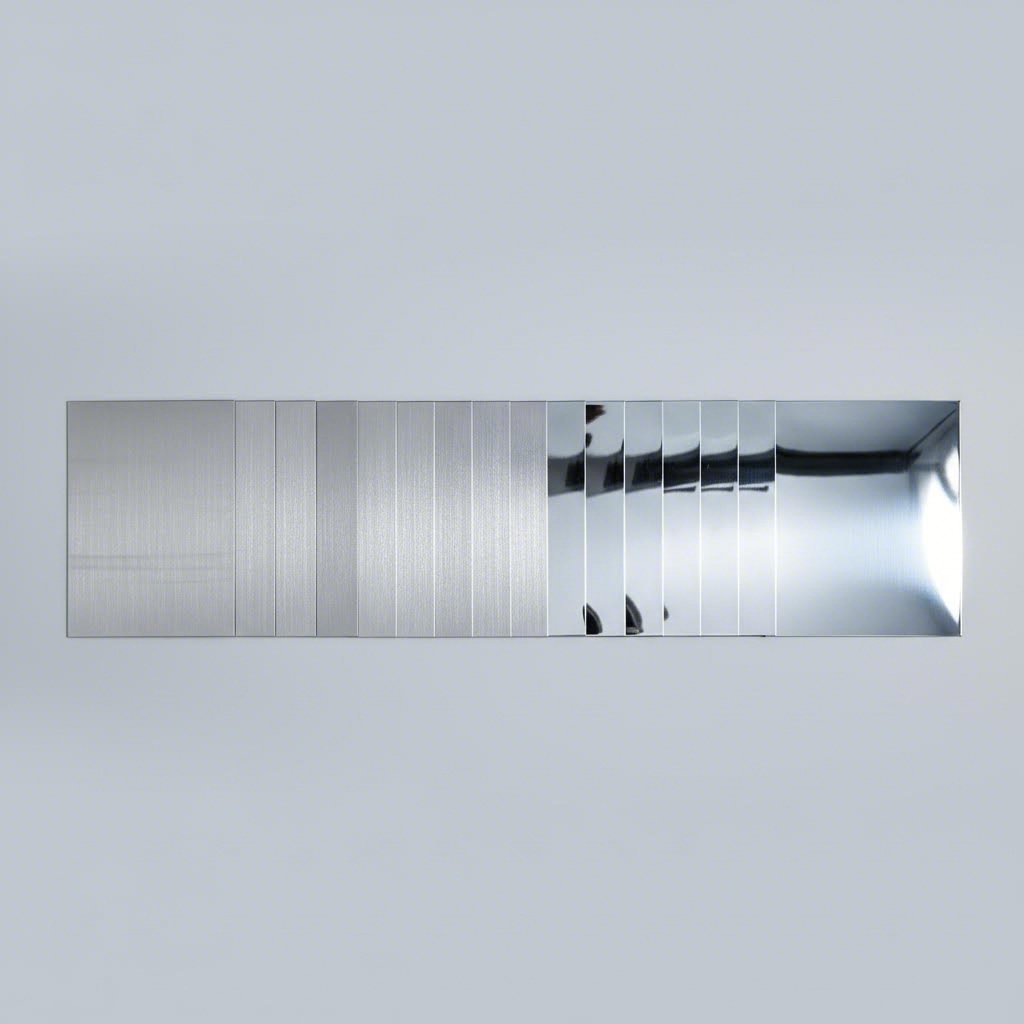

Van matrijzafwerking tot spiegelglans

Roestvrijstalen platen komen van de fabriek met één van twee basisafwerkingen, beide gecreëerd tijdens het koudwalsproces. Vervolgens kan mechanische polijsten het oppervlak verfijnen tot diverse graden van gladheid en reflectie.

- 2B-matrijzafwerking: Deze heldere, koudgewalste industriële afwerking vormt het meest voorkomende uitgangspunt voor roestvrijstalen platen. Het ziet er helder grijs uit met een lage glans en zonder richtinggebonden korrelpatroon. Volgens Het afwerkingsonderzoek van Apache Stainless Equipment Corporation , 2B afwerking levert een RA (gemiddelde ruwheid) tussen 15 en 40 microinch, afhankelijk van de dikte van de plaat; dunner materiaal geeft een gladder oppervlak. Het wordt veel gebruikt in industriële, chemische en voedingsmiddelenapplicaties waar corrosiebestendigheid belangrijker is dan uiterlijk.

- 2D matrijsafwerking: Een stillere, matte koudgewalste oppervlakte met een ruwere textuur dan 2B. Deze niet-reflecterende afwerking is geschikt voor functionele of verborgen onderdelen waarbij esthetiek geen prioriteit is. De RA-waarden zijn doorgaans hoger dan 45 microinch, waardoor het ruwer is dan de meeste andere opties.

- #4 Geborstelde afwerking: Gemaakt met schuurmiddelen van 150-180 korrel, heeft dit satijnachtige oppervlak zichtbare richtingsafhankelijke lijnen. Het geborstelde roestvrijstalen blad combineert professionele esthetiek met praktische duurzaamheid. Met een RA-waarde tussen 29 en 40 microinch biedt afwerking #4 betere weerstand tegen vingerafdrukken dan spiegelglans, terwijl het er toch aantrekkelijk uitziet. Veelvoorkomende toepassingen zijn huishoudelijke apparaten, restaurantmateriaal, architectonische profielen en achterwandpanelen.

- #4 Zuivelafwerking: Een verfijnde versie van #4, gemaakt met 180 korrel schuurmiddel, met een RA van 18-31 microinch. Deze afwerking voldoet aan de 3-A sanitaire normen die vereist zijn in zuivel- en kaasproductie.

- #8 Spiegelafwerking: De meest esthetische optie die beschikbaar is; dit gepolijste roestvrijstalen plaatmateriaal reflecteert als glas. Korrelstructuren zijn volledig weggepolijst, waardoor een zeer reflecterend oppervlak ontstaat met Ra-waarden zo laag als 1-10 microinch. Hoewel prachtig voor decoratieve panelen en borden, vertoont een spiegelafwerking gemakkelijk vingerafdrukken en krassen, wat zorgvuldig hanteren en regelmatig onderhoud vereist.

Oppervlakteafwerking afstemmen op functionele behoeften

Hoe kiest u tussen deze opties? Begin met het stellen van de vraag welke functionele eisen uw toepassing stelt.

Schoonmaakbaarheid en hygiëne afwerkingkeuze beïnvloedt de prestaties in horeca- en farmaceutische omgevingen. Gladde afwerkingen verzetten zich effectiever tegen bacteriële aanhechting. Onderzoek geciteerd door het Amerikaanse Ministerie van Landbouw concludeerde dat onder elf verschillende geteste afwerkingen, elektrogepolijste oppervlakken de grootste weerstand vertoonden tegen bacteriële aanhechting. Voor oppervlakken die in contact komen met voedsel, bieden #4 Dairy- of elektrogepolijste afwerkingen de eenvoudigste reiniging, terwijl de standaard 2B matrijzafwerking voldoende werkt voor industrieel materiaal zonder contact.

Corrosiebestendigheid verbetert met gladdere oppervlakken. De pieken en dalen in ruwere afwerkingen zorgen voor een groter oppervlak waar corrosieve stoffen kunnen aanvallen en meer spleten waar verontreinigingen kunnen ophopen. Als u zich afvraagt hoe roestvrij staal te polijsten voor maximale corrosiewerende bescherming: elektropolijsten verwijdert oppervlakmateriaal elektrochemisch en levert volgens Apache Stainless verbeteringen in RA-gladheid tot wel 50% op.

Lichtreflectie en esthetiek bepalen vaak de afwerkingkeuze in architectonische toepassingen. #8 spiegel geeft een dramatisch visueel effect, maar vereist constant schoonmaken. #4 geborsteld biedt een mildere uitstraling die kleine krasjes en vingerafdrukken verbergt, terwijl het nog steeds een moderne, professionele uitstraling behoudt. Voor projecten die esthetische consistentie vereisen over grote installaties, kan bij afwerking #4 de korrelrichting worden gespecificeerd—een belangrijk detail bij het uitlijnen van meerdere panelen.

Zichtbaarheid van vingerafdrukken is van belang waar het publiek contact heeft met roestvrijstalen oppervlakken. Liftinterieurs, leuningen en apparaten voorkanten profiteren van geborstelde afwerkingen die vingervetten maskeren. Spiegelafwerking, hoe mooi ook, kan onderhoudspersoneel frustreer omdat ze voortdurend afdrukken moeten wegvegen.

Beschermfolie wordt meegeleverd op geborstelde en spiegeloppervlakken om schade tijdens fabricage en installatie te voorkomen. Fabrieksafwerkingen arriveren meestal zonder beschermende laag, omdat hun industriële karakter kleine oppervlakteonvolkomenheden verdraagt.

Met uw aangegeven afwerking, samen met kwaliteit en dikte, heeft u de grondstofeigenschappen van uw op maat gemaakte roestvrij staal bepaald. De volgende cruciale overweging betreft de keuze van de juiste snijmethode om dat plaatmateriaal om te vormen tot de gewenste componentvorm.

Snijmethoden voor roestvrijstalen plaat

U hebt de perfecte kwaliteit gekozen, de juiste dikte ingesteld en een ideale oppervlakteafwerking geselecteerd. Nu komt een vraag die bepalend kan zijn voor het eindresultaat: hoe snijdt u roestvrijstalen plaat zonder de eigenschappen die u zorgvuldig hebt geselecteerd, in gevaar te brengen?

Roestvrij staal stelt unieke eisen aan het snijden. Volgens onderzoek dat is gepubliceerd door AZoM , veroorzaken de hoge hardheid en treksterkte van het materiaal snel slijtage van gereedschap, terwijl de lage warmtegeleidbaarheid de warmte concentreert op de snijlocatie. Voeg daar nog bij de neiging tot vervormingsverharding tijdens bewerking, en dan begrijpt u waarom het snijden van roestvrijstalen platen een zorgvuldige keuze van methode vereist.

De beste manier om roestvrij staal te snijden hangt geheel af van de eisen van uw project aan precisie, randkwaliteit, materiaaldikte en budget. Laten we de vier primaire methoden onderzoeken en wanneer elk uitblinkt.

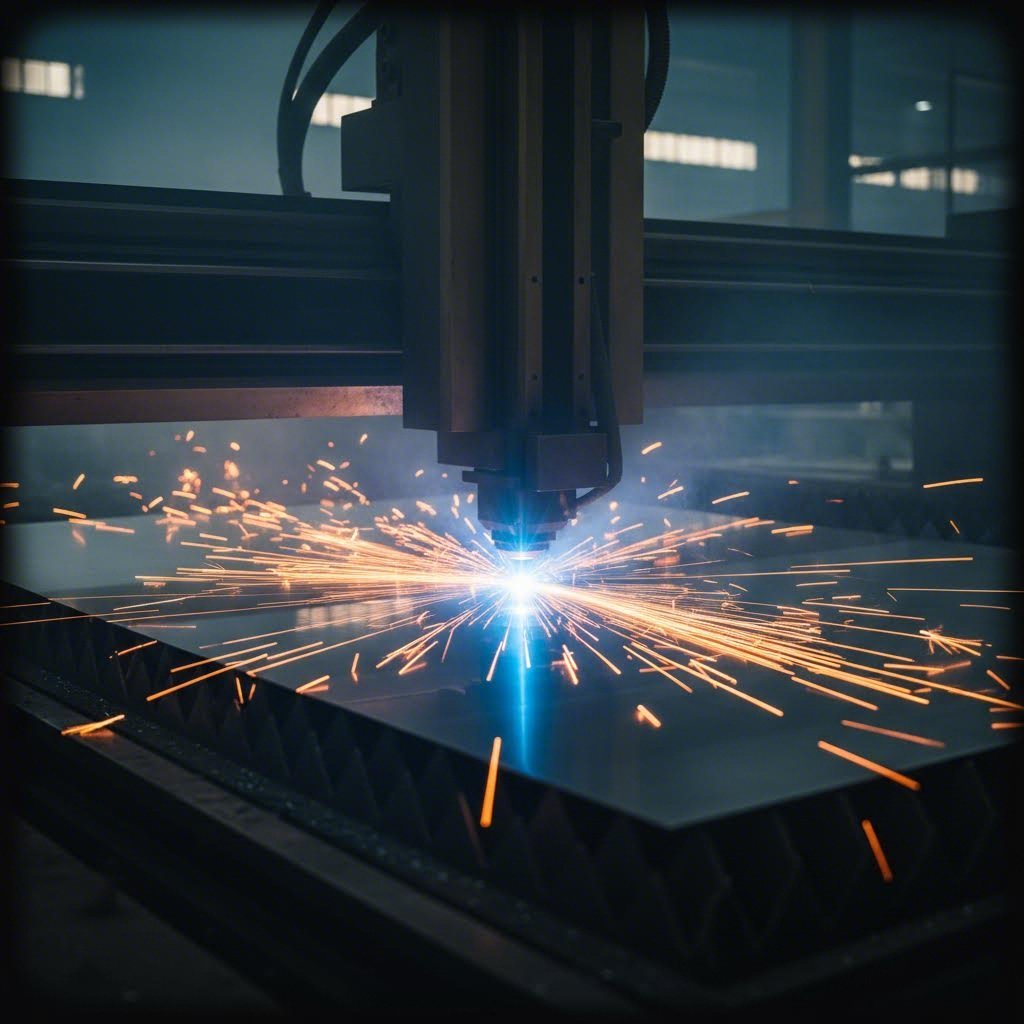

Lasersnijden vs. waterstraal voor roestvrij staal

Wanneer precisie het belangrijkst is, gaat het gesprek meestal over laser- en waterstraalsnijden. Beide technologieën bieden strakke toleranties en schone randen, maar ze bereiken resultaten door fundamenteel verschillende processen.

Laser snijden gebruikt een gerichte, hoogenergetische straal om materiaal langs het snijpad te smelten of te verdampen. Gassen zoals zuurstof of stikstof helpen gesmolten metaal te verdrijven en het proces te verbeteren. Glasvezellasers zijn door hun efficiëntie en precisie de dominante technologie geworden voor het snijden van roestvrij staal. Volgens de productiegids van Xometry is laser meestal nauwkeuriger dan waterstraal voor dunnere materialen, met uitstekende herhaalbaarheid in productie.

De afweging? Lasersnijden creëert een warmtebeïnvloede zone (HAZ) langs de snijkant. Hoewel moderne vezellasers dit effect minimaliseren, moeten warmtegevoelige toepassingen overwegen om alternatieve methoden te gebruiken.

Waterjet Snijden hanteert een volledig andere aanpak. Een waterstraal onder hoge druk, vermengd met slijpvaste deeltjes, erodeert het materiaal zonder warmteontwikkeling. Dit koudsnijproces voorkomt thermische vervorming en behoudt de inherente eigenschappen van roestvrij staal over de gehele snijkant.

Waterstraalsnijden blinkt uit bij het snijden van dikkere materialen. Zoals Xometry opmerkt, hoe dikker het materiaal, hoe waarschijnlijker het gebruik van een waterstraal, aangezien waterstralen in principe alles kunnen snijden. Voor op maat gemaakte roestvrijstalen toepassingen waarbij absoluut geen warmtevervorming mag optreden of waar warmtegevoelige nabehandelingen plaatsvinden, is waterstraalsnijden vaak de voorkeur.

Schone sneden realiseren zonder materiaalschade

Naast lasersnijden en waterstraalsnijden zijn er twee aanvullende methoden die specifieke behoeften voor het snijden van roestvrij staal vervullen.

Plasmasnijden creëert een geïoniseerde gasstraal bij extreem hoge temperaturen om materiaal te smelten en weg te blazen. Moderne systemen gebruiken waterinjectie om geluid te verminderen en de snijkwaliteit te verbeteren. Hoewel plasma geschikt is voor efficiënt snijden van dik roestvrij staal, adviseren de experts van Xometry om het niet te gebruiken voor precisiewerk: "Tussen vezellaser en waterstraal zit gewoonweg veel meer herhaalbaarheid en precisie dan bij plasmasnijden." Plasma-gesneden randen vereisen doorgaans nabewerking en zijn het best geschikt voor constructietoepassingen waarbij lassen volgt.

Mechanische schaar gebruikt hogedrukklingen om het materiaal fysiek te breken. Decoupeerzagen zijn geschikt voor rechte of gebogen sneden, terwijl scharen dunne platen snel en economisch kunnen knippen. Deze methoden blijven kosteneffectief voor eenvoudigere geometrieën en dikkere profielen waar thermisch snijden niet praktisch is. Wel moet aandacht besteed worden aan spanvorming — verkeerde tandvorm kan leiden tot uitstijving van het materiaal of vastlopen van het zaagblad.

Hoe snijdt u roestvrij staal wanneer de toleranties extreem nauwkeurig zijn? In sommige gevallen is het alleen met plaatbewerkingsprocessen niet mogelijk om de vereiste precisie te bereiken. Zoals Xometry uitlegt, kunnen toleranties die buiten de norm voor plaatbewerking vallen "machinaal bewerken (bijvoorbeeld een 2,5-assige freesmachine)" als secundaire bewerking vereisen.

| Snedemethode | Precisie | Kwaliteit van de snede | Diktebereik | Warmtebeïnvloede zone | Relatieve kosten |

|---|---|---|---|---|---|

| Fiber Laser | Uitstekend (±0,005") | Schoon, minimale burr | Tot ca. 1" gebruikelijk | Beperkt maar aanwezig | Matig |

| Waterstraal | Zeer goed (±0,005-0,010") | Glad, geen thermische effecten | Meer dan 6" mogelijk | Geen (koud snijden) | Hoger |

| Plasma | Matig (±0,020") | Grover, vereist nabewerking | Tot meer dan 2" gebruikelijk | Significant | Lager |

| Mechanische schaar | Goed voor rechte sneden | Schoon bij dun materiaal | Beperkt door capaciteit van het blad | Geen | Laagste |

Bij het specificeren van roestvrijstalen sneden voor uw project, dient u kritieke afmetingen duidelijk te communiceren. Als bepaalde kenmerken nauwere toleranties vereisen dan standaard productieprocessen toestaan, stelt het tijdig aangeven van deze eisen uw fabricant in staat om passende methoden of tapercorrectietechnieken toe te passen bij diepere sneden.

De randkwaliteit is belangrijk, niet alleen qua uiterlijk. Voor onderdelen die gelast zullen worden, kan een ruwere plasma-gesneden rand daadwerkelijk de laspenetratie verbeteren. Voor oppervlakken die in contact komen met voedsel of zichtbare architecturale elementen, leveren lasersnijden of waterstraalsnijden de schone randkwaliteit die uw toepassing vereist.

Zodra uw snijmethode is gespecificeerd, kan het volledige fabricageproces doorgaan van ontwerpbestand tot en met de oplevering van het afgewerkte onderdeel — een werkwijze die we hierna zullen onderzoeken.

Het proces van maatwerk ontrafeld

U hebt uw kwaliteit, dikte, afwerking en snijmethode gespecificeerd. Maar wat gebeurt er nu eigenlijk wanneer u die bestelling plaatst? Inzicht in de volledige workflow voor de vervaardiging van roestvrijstalen plaatwerk helpt u om realistische verwachtingen te stellen, vertragingen te voorkomen en ervoor te zorgen dat uw op maat gemaakte roestvrijstalen onderdelen precies zoals gespecificeerd aankomen.

De reis van ontwerptekening naar eindproduct volgt een voorspelbare reeks stappen. Elke fase bouwt voort op de vorige, en elke nalatigheid vroeg in het proces kan gevolgen hebben voor het eindproduct. Laten we doornemen wat u kunt verwachten wanneer u samenwerkt met een bedrijf voor metaalbewerking voor uw project.

Van ontwerpbestand naar afgewerkt onderdeel

Elk succesvol project voor plaatwerkfabricage begint met een goed doordacht ontwerp. Volgens Cresco Custom Metals moeten concepten worden omgezet in uitvoerbare blauwdrukken en technische plannen voordat er metaal wordt gesneden. Of u nu CAD-tekeningen indient of werkt vanuit een schets op een servetje, de fabrikant heeft duidelijke documentatie nodig om door te kunnen gaan.

Hier is de typische werkwijze vanaf het eerste contact tot en met de levering:

- Ontwerpindiening: U levert CAD-bestanden, tekeningen of specificaties die uw gewenste vormen en afmetingen in roestvrij staal beschrijven. De meeste fabrikanten accepteren standaardformaten zoals DXF, DWG, STEP of PDF-tekeningen. Als u geen formele tekeningen hebt, kunnen veel bedrijven deze vanaf nul opstellen op basis van uw concepten.

- DFM-beoordeling (Design for Manufacturability): Ingenieurs analyseren uw ontwerp op haalbaarheid voor productie. Zij identificeren mogelijke problemen zoals onvoldoende buigradii, ongunstige gatposities dicht bij randen, of kenmerken die vervorming tijdens fabricage zouden kunnen veroorzaken. Deze voorafgaande beoordeling signaleert problemen voordat ze kostbare fouten worden.

- Bevestiging materiaalkeuze: De fabrikant bevestigt dat uw specificaties voor kwaliteit, dikte en afwerking overeenkomen met de vereisten van uw toepassing en beschikbaar zijn in de benodigde hoeveelheden. Als het door u gespecificeerde materiaal problemen oplevert wat betreft levertijd of kosten, kan het bedrijf alternatieven voorstellen.

- Snijoperaties: Ruw roestvrijstalen plaatmateriaal wordt gesneden naar uw gewenste afmetingen met de passende methode — laser, waterstraal, plasma of mechanisch knipsen. Precisie in dit stadium zorgt ervoor dat alle volgende bewerkingen soepel verlopen.

- Vormen en Bewerken: Gesneden platen gaan naar buig-, rol-, stans- of andere vormbewerkingen. Voor de fabricage van roestvrijstalen plaatwerk zijn hoogwaardige machines en nauwkeurige technieken essentieel om de structurale integriteit te behouden en scheuren langs buiglijnen te voorkomen.

- Lassen en montage: Componenten die moeten worden verbonden, ondergaan lassen, bevestiging of andere assemblageprocessen. Roestvrij staal vereist speciale aandacht om besmetting te voorkomen en de corrosieweerstand op laszones te behouden.

- Oppervlakteafwerking: Onderdelen krijgen hun definitieve oppervlaktebehandeling — het slijpen van lasnaden, polijsten, passiveren of het aanbrengen van beschermende coatings zoals gespecificeerd.

- Kwaliteitscontrole: Afgewerkte componenten ondergaan controle op afmetingen, oppervlaktekwaliteit en eventuele toepassingsspecifieke tests alvorens ze worden verpakt en verzonden.

Wat u kunt verwachten tijdens maatwerkfabricage

Hoe lang duurt dit allemaal? Een typische opdracht kan variëren van een paar dagen tot meerdere weken, afhankelijk van volume, complexiteit en beschikbaarheid van materialen. Eenvoudige platte onderdelen met standaardafwerking verlopen sneller dan complexe assemblages die meerdere vormgevingsprocessen en gespecialiseerde afwerking vereisen.

Verschillende factoren beïnvloeden de tijdslijn van uw project:

- Ontwerpcomplexiteit: Intricaten roestvrijstalen vormen met strakke toleranties vereisen meer insteltijd en zorgvuldige bewerking dan eenvoudige geometrieën.

- Beschikbaarheid van materialen: Veelvoorkomende kwaliteiten zoals 304 in standaard diktes zijn snel leverbaar. Speciallegeringen of ongebruikelijke diktes kunnen fabrieksbestellingen vereisen met langere levertijden.

- Bestelvolume: Grotere productielooptijden profiteren van gespreide instelkosten, maar vergen meer totale verwerkingstijd. Prototypen verlopen sneller, maar hebben hogere kosten per stuk.

- Secundaire bewerkingen: Elke extra stap — lassen, bevestigingselementen plaatsen, speciale afwerking — voegt tijd toe aan de algehele planning.

Kwaliteitscertificeringen zijn belangrijker dan veel kopers beseffen. ISO 9001:2015-certificering geeft aan dat een producent gedocumenteerde kwaliteitsmanagementsystemen handhaaft met consistente procedures en praktijken voor continue verbetering. Voor auto-toepassingen voegt IATF 16949-certificering sectorspecifieke eisen toe die betrekking hebben op productsveiligheid, traceerbaarheid en het voorkomen van gebreken.

Deze certificeringen zijn niet zomaar plaques aan de muur. Ze vertegenwoordigen systematische benaderingen om fouten op te vangen voordat onderdelen worden verzonden en om herhaalbare kwaliteit te garanderen tijdens productieloppen. Voor roestvrij staal dat wordt gebruikt in levensmiddelenequipment of medische apparatuur, merkt Cresco op dat strikte afwerkingprocessen het risico op verontreiniging verlagen — iets wat alleen haalbaar is via gedisciplineerde kwaliteitssystemen.

Nauwkeurige uitvoering tijdens de ontwerpfase zorgt voor minder fouten tijdens de productie, verbetert doorlooptijden en verlaagt kosten. Door aanvankelijk tijd te investeren in een grondige DFM-beoordeling en duidelijke specificaties, blijkt dit rendabel gedurende het gehele fabricageproces. Nu het productiewerkproces bekend is, kunt u onderzoeken hoe verschillende industrieën gebruikmaken van op maat gemaakt roestvrij staal om in te spelen op hun specifieke toepassingsvereisten.

Toepassingsgids voor belangrijke sectoren

Stel u voor dat u dezelfde kwaliteit roestvrij staal opgeeft voor een operatiekamer in een ziekenhuis en een keuken van een restaurant aan het strand. Beide omgevingen vereisen corrosiebestendigheid en schoonmaakgemak, maar de specifieke eisen kunnen niet verschillender zijn. Door te begrijpen hoe elke sector gebruikmaakt van op maat gemaakt roestvrijstaal plaatstaal, kunt u de materiaaleigenschappen afstemmen op de daadwerkelijke prestatie-eisen.

De eigenschappen van metalen variëren sterk op basis van hun samenstelling, en de flexibiliteit van roestvrij staal maakt het geschikt voor opmerkelijk uiteenlopende toepassingen. Het kiezen van de verkeerde kwaliteit of afwerking voor uw specifieke sector kan echter leiden tot vroegtijdig defect, problemen met naleving of onnodige kosten. Laten we bekijken wat elke belangrijke industrie vereist en welke materiaalspecificaties optimale resultaten opleveren.

Sector-specifieke aanbevelingen voor kwaliteit en afwerking

Verschillende sectoren worden geconfronteerd met unieke milieuitdagingen, wettelijke eisen en prestatieverwachtingen. Hier leest u wat u moet weten over het selecteren van op maat gemaakt roestvrij staal voor elk groot toepassingsgebied:

- Horeca en commerciële keukens: Deze sector vereist materialen die voldoen aan de FDA-normen en bestand zijn tegen constante reiniging en blootstelling aan voedselzuren. Volgens De branchehandleiding van WebstaurantStore , 304 roestvrij staal is het meest gebruikte type in commerciële keukens vanwege zijn glanzende uitstraling en uitstekende weerstand tegen corrosie en roest. Voor apparatuur die in contact komt met zoute levensmiddelen of wordt blootgesteld aan agressieve schoonmaakchemicaliën, biedt 316 roestvrij staal superieure bescherming dankzij het molybdeen dat het bevat. Ook de keuze van de afwerking is belangrijk: geborstelde afwerking #4 of #4 Dairy-afwerking vergemakkelijkt eenvoudige desinfectie en voldoet aan de 3-A hygiënestandaarden. Het gladde, niet-poreuze oppervlak voorkomt bacteriegroei, waardoor platen van roestvrij staal de gouden standaard zijn voor oppervlakken voor voedselbereiding, keukengerei en apparatuur.

- Architectonische en decoratieve toepassingen: Esthetische consistentie bepaalt de materiaalkeuze voor gevels, liftcabines en decoratieve panelen. Roestvrijstalen metalen panelen moeten hun uiterlijk behouden ondanks weersinvloeden, temperatuurschommelingen en voortdurend menselijk contact. Kwaliteit 316 presteert uitstekend bij buiteninstallaties waar regen, vochtigheid en atmosferische verontreiniging corrosieve omstandigheden veroorzaken. Voor binnenopstellingen is 304 doorgaans voldoende en verlaagt dit de materiaalkosten. De keuze van de afwerking hangt af van visuele doelstellingen — #8 spiegel geeft dramatische reflecterende oppervlakken voor opvallende installaties, terwijl #4 geborsteld een gulere uitstraling heeft die vingerafdrukken en lichte krassen maskert. Geef de korrelrichting op bij het plaatsen van meerdere panelen om visuele continuïteit over grote oppervlakken te garanderen.

- Medische en farmaceutische faciliteiten: Sterilisatieverenigbaarheid bepaalt de materiaaleisen in gezondheidszorgomgevingen. Apparatuur moet herhaalde autoclaveercycli, agressieve desinfectiemiddelen en farmaceutische verbindingen kunnen doorstaan zonder degradatie. Kwaliteit 316L blijkt de voorkeurskeuze te zijn voor chirurgische instrumenten, verwerkingsapparatuur en cleanroomcomponenten. Het lage koolstofgehalte voorkomt sensitisatie tijdens het lassen en behoudt op die manier de corrosieweerstand gedurende de hele levensduur van de apparatuur. Elektrolytisch gepolijste oppervlakken maximaliseren de bacteriële weerstand — onderzoek geciteerd door de USDA concludeerde dat elektrolytisch gepolijste oppervlakken de grootste weerstand tegen bacteriële aanhechting vertoonden vergeleken met alle geteste afwerkingen. Voor roestvrijstalen platen die worden gebruikt in farmaceutische verwerking, wordt vaak een oppervlakteruwheidsspecificatie gehanteerd met RA-waarden beneden de 20 microinch.

- Marinetoepassingen: Zout water vormt een van de meest agressieve corrosieve omgevingen waar roestvrij staal mee te maken krijgt. Chloorionen vallen standaardkwaliteiten onvermoeibaar aan, waardoor putvorming en spleetcorrosie ontstaat die leiden tot structurele uitval. Kwaliteit 316 is verplicht voor maritieme hardware, bootfittingen en kustarchitecturale elementen. Het molybdeen gehalte van 2-3% biedt essentiële bescherming tegen chloorgeïnduceerde corrosie. Voor onderwater- of bespatingszone toepassingen kiezen sommige leveranciers voor duplexkwaliteiten of zelfs hoger gelegeerde materialen. De oppervlakteafwerking speelt hier een secundaire rol — corrosieweerstand gaat boven esthetiek, hoewel gladde afwerkingen het beschikbare oppervlak voor corrosieve aanvallen wel verminderen.

- Automotive en Industriële Fabricage: Balans tussen structurele prestaties, kostenrendement en corrosie-eisen in deze sectoren. Ferro-legeringen zoals roestvrij staal 430 worden veel gebruikt in auto-uitlaatsystemen, waar hittebestendigheid belangrijker is dan extreme corrosiebescherming. Deze ferrietse kwaliteit verdraagt hoge temperaturen goed en is aanzienlijk goedkoper dan austenietse alternatieven. Voor structurele onderdelen, chassisdelen en ophangingscomponenten biedt 304 voldoende corrosiebestendigheid tegen gematigde kosten. Behuizingen voor industriële apparatuur en machineafschermingen zijn doorgaans uitgevoerd in roestvrijstalen plaat van 12-14 gauge voor slagweerstand en structurele stijfheid. De eisen aan afwerking variëren sterk — functionele onderdelen kunnen millafwerking 2B gebruiken, terwijl zichtbare panelen geborstelde of gepolijste oppervlakken vereisen.

Voldoen aan wettelijke eisen in verschillende sectoren

Naast materiaaleigenschappen bepaalt naleving van voorschriften de keuze voor roestvrij staal in veel industrieën. Voedingsmiddelenverwerkende bedrijven moeten voldoen aan de eisen van de FDA voor oppervlakken die in contact komen met voedsel. Zoals Metal Products of Cincinnati uitlegt , moet voedselgeschikt roestvrij staal bestand zijn tegen zuren, alkaliën en chloorverbindingen zoals zout, zonder al te snel te corroderen. Als corrosie optreedt, moet de apparatuur onmiddellijk uit gebruik genomen worden, omdat het oneffen oppervlak een risico op verontreiniging oplevert.

De 300- en 400-serie roestvrij staal domineren toepassingen voor voedselgebruik om specifieke redenen. De 300-serie (waaronder 304 en 316) bevat meer nikkel, wat zorgt voor superieure corrosieweerstand, maar tegen hogere kosten. De 400-serie biedt magnetische eigenschappen die handig zijn voor transportbandafwasmachines die uitgerust zijn met magneten om ontsnapte bestekstukken te vangen voordat ze het afvalsysteem bereiken.

Farmaceutische en medische hulpmiddelenproductie stelt nog strengere eisen aan oppervlakken. Apparatuurnaamplaten, verwerkingstanks en contactoppervlakken moeten antibacteriële eigenschappen en weerstand tegen bijtende reinigingsmiddelen tonen. Roestvrijstalen apparatuurnaamplaten zijn de voorkeur geworden in farmaceutische installaties vanwege hun uitstekende weerstand tegen deuken, krassen en vlekken, gecombineerd met superieure prestaties in sterk bijtende of zure omgevingen.

Voor industriële voedingsapplicaties waar corrosieve blootstelling bijzonder ernstig is, verbetert elektropolijsten de zuurbestendigheid. Deze eenmalige behandeling kan corrosie voorkomen die anders tot verontreiniging zou kunnen leiden — een deugdelijke investering voor apparatuur die jarenlang betrouwbare dienst moet leveren.

Het kiezen van het juiste op maat gemaakte roestvrij staal voor uw bedrijfstak gaat verder dan alleen maar vakjes afvinken op een specificatieblad. Het draait om te begrijpen hoe materiaaleigenschappen vertaald worden naar prestaties in de praktijk onder uw specifieke bedrijfsomstandigheden. Nu duidelijke eisen voor de branche zijn vastgesteld, is de volgende stap het vinden van een leverancier die in staat is materiaal te leveren dat voldoet aan uw exacte specificaties.

Strategieën voor inkoop en leveranciersselectie

U hebt de perfecte kwaliteit, dikte, afwerking en snijmethode gespecificeerd voor uw project. Nu komt een beslissing die uw gehele productietijdlijn kan maken of breken: waar u roestvrijstalen platen koopt die voldoen aan uw exacte eisen. Het verschil tussen een uitstekende leverancier en een matige strekt zich veel verder uit dan alleen de prijs per kilo—het beïnvloedt uw levertijden, kwaliteitsconsistentie en uiteindelijk het succes van uw project.

Het vinden van betrouwbare leveranciers van roestvrijstalen platen vereist het gelijktijdig beoordelen van meerdere factoren. Een leverancier die de laagste prijzen biedt, is niets waard als hij niet op tijd kan leveren of niet over de specifieke snijmogelijkheden beschikt die uw project vereist. Laten we onderzoeken wat uitzonderlijke fabricagepartners onderscheidt van de rest.

Beoordeling van aangepaste metaalleveranciers

Wanneer u klaar bent om roestvrijstalen platen te kopen voor uw project, voorkomt een systematische evaluatie kostbare fouten. Volgens De leveranciersvergelijkingsgids van Fry Steel is het kiezen van de juiste metaalleverancier niet zomaar een inkoopbeslissing—het is een samenwerking die invloed heeft op de kwaliteit van uw product, de productietijdschema's en de langetermijnrentabiliteit.

Waar moet u op letten bij het vergelijken van potentiële partners voor op maat gemaakte roestvrijstalen producten? Houd rekening met deze essentiële beoordelingscriteria:

- Snelle prototyping en DFM-ondersteuning: Leveranciers van topkwaliteit zoals Shaoyi (Ningbo) Metal Technology biedt services voor snelle prototyping binnen 5 dagen, waarmee u ontwerpen kunt valideren voordat u overgaat op productieruns. Hun uitgebreide DFM-ondersteuning (Design for Manufacturability) signaleert mogelijke problemen op vroeg stadium, wat tijd en geld bespaart. Deze aanpak van engineering-samenwerking onderscheidt echte productiepartners van simpele materiaalverdistributie.

- Offerte doorlooptijd: Hoe snel kunt u een prijsopgave ontvangen? Wachten op offertes gedurende dagen of weken zorgt voor knelpunten in uw planning. Toonaangevende leveranciers bieden een offertebehandeling binnen 24 uur of sneller, waarbij sommigen zelfs direct online offertes bieden voor standaardconfiguraties. Shaoyi is een goed voorbeeld van deze aanpak met hun snelle reactietijden op offerteaanvragen, zodat uw project blijft voortgaan.

- Aangepaste Snijmogelijkheden: Niet elke leverancier kan voldoen aan maatwerk roestvrijstaal eisen. Controleer of uw potentiële partner de specifieke snijmethoden biedt die uw project vereist — laser, waterstraal, plasma of mechanisch knipsnijden. Vraag naar tolerantieniveaus en de maximale plaatmaten die zij kunnen bewerken.

- Beschikbare kwaliteiten en afwerkingen: Uitgebreide voorraad vermindert doorlooptijden en zorgt voor materiaalbeschikbaarheid. Zoals Fry Steel opmerkt, leveren leveranciers met 140+ kwaliteiten en diepe voorraden snellere levering en grotere flexibiliteit wanneer specificaties halverwege het project wijzigen.

- Kwaliteitscertificaten: Zoek naar ISO 9001:2015 certificering als basis voor kwaliteitsmanagementsystemen. Voor toepassingen in de automobielindustrie geeft IATF 16949 certificering aan dat de leverancier voldoet aan strenge sectorvereisten voor productsveiligheid, traceerbaarheid en voorkoming van gebreken. Shaoyi beschikt over IATF 16949 certificering, wat hun toewijding laat zien aan kwaliteitsnormen voor de automobielindustrie.

- Minimum Bestelhoeveelheden: Sommige leveranciers richten zich uitsluitend op productie in grote volumes, waardoor ze ongeschikt zijn voor prototypen of kleine series. Vermeld de MOQ's duidelijk van tevoren om tijdverspilling te voorkomen bij het zoeken naar partners die uw bestelomvang niet kunnen verwerken.

- Waarde-gerichte Diensten: Wat biedt de leverancier naast de aanvoer van grondstoffen nog meer? Diensten zoals in-house vormgeving, lassen, afwerking en assemblage vereenvoudigen uw inkoopproces. Wanneer materialen door minder handen gaan, verlaagt u de kans op fouten bij de handling en wordt projectmanagement eenvoudiger.

Van offerteaanvraag tot voltooiing van het project

Zodra u veelbelovende kandidaten voor roestvrijstalen platenleveranciers heeft geïdentificeerd, volgt het aankoopproces een voorspelbaar patroon. Door te begrijpen wat u kunt verwachten, kunt u efficiënt van eerste aanvraag naar levering overgaan.

De fase van de offerteaanvraag: Dien uw specificaties in, inclusief CAD-bestanden, vereiste hoeveelheden, gewenste leverdata en eventuele speciale eisen. Wees duidelijk over toleranties, oppervlakte-eisen en de certificeringsdocumentatie die u nodig heeft. Vage verzoeken leiden tot vage offertes — gedetailleerde aanvragen ontvangen nauwkeurige prijsoffertes.

Veel kopers vragen zich af waar ze roestvrijstalen platen kunnen kopen wanneer hun aangepaste eisen voor roestvrijstalen platen buiten de standaardaanbiedingen vallen. Het antwoord ligt vaak bij gespecialiseerde fabrikanten in plaats van algemene metaleverdelers. Bedrijven die zich richten op maatwerk beschikken over de benodigde apparatuur, expertise en kwaliteitssystemen voor precisieproductie.

Levertijdverwachtingen: Standaard op maat gesneden roestvrijstalen bestellingen worden doorgaans binnen 1 tot 3 weken verzonden, afhankelijk van de complexiteit en de beschikbaarheid van het materiaal. Prototypen in kleine hoeveelheden gaan vaak sneller—diensten voor rapid prototyping kunnen monsterdelen leveren in zo'n kort tijdsbestek als 5 werkdagen. Productieloopgrootten vereisen langere doorlooptijden, afhankelijk van het volume en benodigde secundaire bewerkingen.

Verschillende factoren beïnvloeden uw specifieke planning:

| Factor | Invloed op Doorlooptijd | Strategie voor risicobeheersing |

|---|---|---|

| Beschikbaarheid van materiaal | Speciale kwaliteiten kunnen molenbestellingen vereisen, wat 4 tot 8 weken extra duurt | Bevestig de voorraadstatus voordat u specificaties definitief maakt |

| Bestelcomplexiteit | Meerdere vormgevingsoperaties verlengen de bewerktijd | Vereenvoudig ontwerpen waar mogelijk tijdens DFM-review |

| Hoeveelheid | Hogere volumes vereisen evenredig langere productietijd | Splits grote orders in geplande leveringen |

| Kwaliteitsdocumentatie | Gecertificeerde testrapporten en traceerbaarheid voegen extra bewerkingsstappen toe | Geef documentatievereisten van tevoren op |

| Secundaire afwerking | Polijsten, passiveren of coating verlengt de totale tijd | Overweeg matrijzenafwerking als esthetica dit toelaat |

Projectondersteuning tijdens de gehele productie: De beste leveranciers bieden inzicht in de voortgang van uw bestelling. Online orderbeheerplatforms stellen u in staat om productiefasen en verzendstatus te volgen zonder telefoontjes te hoeven plegen. Geautomatiseerde meldingen bij belangrijke mijlpalen—snijden voltooid, vormgeving afgewerkt, verzonden—houden uw planning op schema.

Responsieve klantenservice is essentieel wanneer vragen zich voordoen. Deskundige accountmanagers nemen niet alleen bestellingen aan—ze werken samen met u om optimale oplossingen te vinden. Wanneer Fry Steel hun aanpak beschrijft, benadrukken ze dat "een ervaren verkoper niet alleen materialen voor u bestelt, maar met u samenwerkt om het perfecte product te vinden."

Valideren vóór productie: Voor nieuwe ontwerpen of kritieke toepassingen bieden rapid-prototypingdiensten essentiële validatie. Volgens de prototypinggids van Hubs voorkomt het zien van een fysiek onderdeel alvorens te investeren in productielooptijden kostbare fouten. Moderne prototypingplatforms bieden directe offertes, geautomatiseerde DFM-feedback en levertijden van slechts 4 tot 6 werkdagen.

Prototype-evaluatie stelt u in staat pasvorm, functie en afwerking te controleren voordat u opschaliërt. Indien aanpassingen nodig zijn, kost het doorvoeren van wijzigingen in het prototypestadium slechts een fractie van de kosten van het herbewerken van productiegereedschappen of het weggooien van afgewerkte voorraad.

Het kiezen van de juiste partner voor uw maatwerk roestvrijstalen plaatwerk legt de basis voor succesvolle projecten. Door leveranciers systematisch te beoordelen op basis van deze criteria, vindt u partners die in staat zijn kwaliteitsmaterialen op tijd te leveren — waardoor ruw roestvrijstaal wordt omgezet in de precisiecomponenten die uw toepassingen vereisen.

Veelgestelde vragen over maatwerk roestvrijstalen plaatwerk

wat is het verschil tussen 304 en 316 roestvrij staal?

Kwaliteit 304 bevat 18-20% chroom en 8-10% nikkel, waardoor het ideaal is voor standaardomgevingen zoals keukens en industriële behuizingen. Kwaliteit 316 bevat daarnaast 2-3% molybdeen, wat zorgt voor een superieure weerstand tegen putcorrosie en spleetcorrosie in chloride-rijke omgevingen, zoals maritieme toepassingen en chemische verwerking. Hoewel 316 duurder is, biedt het een aanzienlijk langere levensduur in agressieve omstandigheden.

hoe kies ik de juiste dikte (gauge) voor roestvrijstalen plaatmateriaal?

De keuze van de gauge hangt af van de structurele eisen, gevormdheidseisen en gewichtsbeperkingen van uw toepassing. Voor zware toepassingen zoals machineonderstellen zijn 10-12 gauge (2,78-3,57 mm dik) vereist, terwijl decoratieve panelen meestal 16 gauge (1,59 mm) gebruiken. Houd er rekening mee dat hogere gaugen overeenkomen met dunner materiaal. Overleg met uw constructeur om de gauge af te stemmen op uw specifieke ontwerpgeometrie en prestatie-eisen.

3. Wat is de beste manier om roestvrijstalen plaat te snijden?

De optimale snijmethode hangt af van uw projectvereisten. Lasersnijden biedt uitstekende precisie (±0,13 mm) met minimale bramen voor dunner materiaal. Waterjetsnijden zorgt voor een geheel vrijblijvende warmte-gevoelige zone, wat het ideaal maakt voor warmtegevoelige toepassingen en dikkere materialen tot meer dan 15 cm. Plasmasnijden verwerkt dikke profielen op kosteneffectieve wijze, maar vereist wel nabewerking van de randen. Mechanisch guillotineren blijft kosteneffectief voor rechte sneden in dunne platen.

4. Waar kan ik op maat gesneden roestvrijstalen platen kopen?

Gespecialiseerde metaalbewerkingsbedrijven zoals Shaoyi (Ningbo) Metal Technology bieden op maat gesneden snijdiensten met snelle offertebehandeling en DFM-ondersteuning. Bij het selecteren van een leverancier moet u de snijmogelijkheden, beschikbare kwaliteiten en afwerkingen, kwaliteitscertificeringen (ISO 9001:2015, IATF 16949), minimale bestelhoeveelheden en snelle prototypingdiensten beoordelen. Toonaangevende leveranciers bieden een reactietijd voor offertes van 12 uur en een prototypelevering binnen 5 dagen om ontwerpen te valideren voordat productie start.

5. Welke oppervlakteafwerking moet ik kiezen voor roestvrij staal dat geschikt is voor levensmiddelen?

#4 Dairy-afwerking of geëlektrolyseerde oppervlakken zijn het meest geschikt voor toepassingen waarbij contact met levensmiddelen plaatsvindt. Deze gladde afwerkingen voldoen aan de 3-A sanitaire normen met een gemiddelde ruwheid van 18-31 microinch, waardoor bacteriële hechting wordt voorkomen en eenvoudige reiniging mogelijk is. Voor industriële apparatuur zonder direct contact is de standaard 2B matrijzafwerking voldoende. Voor maximale bacteriële weerstand vermindert elektropolijsten de oppervlakteruwheid tot wel 50%.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —