Op maat gemaakte uitgedreven aluminium buslagers voor automobieltoepassingen

TL;DR

Wij produceren op maat gemaakte geëxtrudeerde aluminium busjes die zijn ontworpen voor veeleisende toepassingen in de automobielindustrie. Deze precisiecomponenten bieden een superieure combinatie van lichtgewicht duurzaamheid, hoge sterkte en corrosieweerstand. Door gebruik te maken van geavanceerde extrusie- en CNC-bewerkingsprocessen leveren wij busjes op maat die de prestaties, levensduur en efficiëntie van voertuigen verbeteren, afgestemd op uw exacte specificaties.

Waarom kiezen voor op maat gemaakte geëxtrudeerd aluminium voor auto-busjes?

In de automobielindustrie is de prestatie van elk onderdeel van cruciaal belang. Op maat gemaakte geperste aluminium busjes zijn steeds vaker de voorkeur boven traditionele materialen zoals staal of rubber, en dat om een aantal overtuigende redenen. Het belangrijkste voordeel zit hem in de uitzonderlijke verhouding tussen sterkte en gewicht van aluminium. Naarmate fabrikanten streven naar een beter brandstofverbruik en lagere uitstoot, is het verlichten van voertuigen zonder in te boeten aan duurzaamheid van groot belang. Aluminiumonderdelen wegen aanzienlijk minder dan hun tegenhangers van staal, wat direct bijdraagt aan een betere prestatie en efficiëntie van het voertuig.

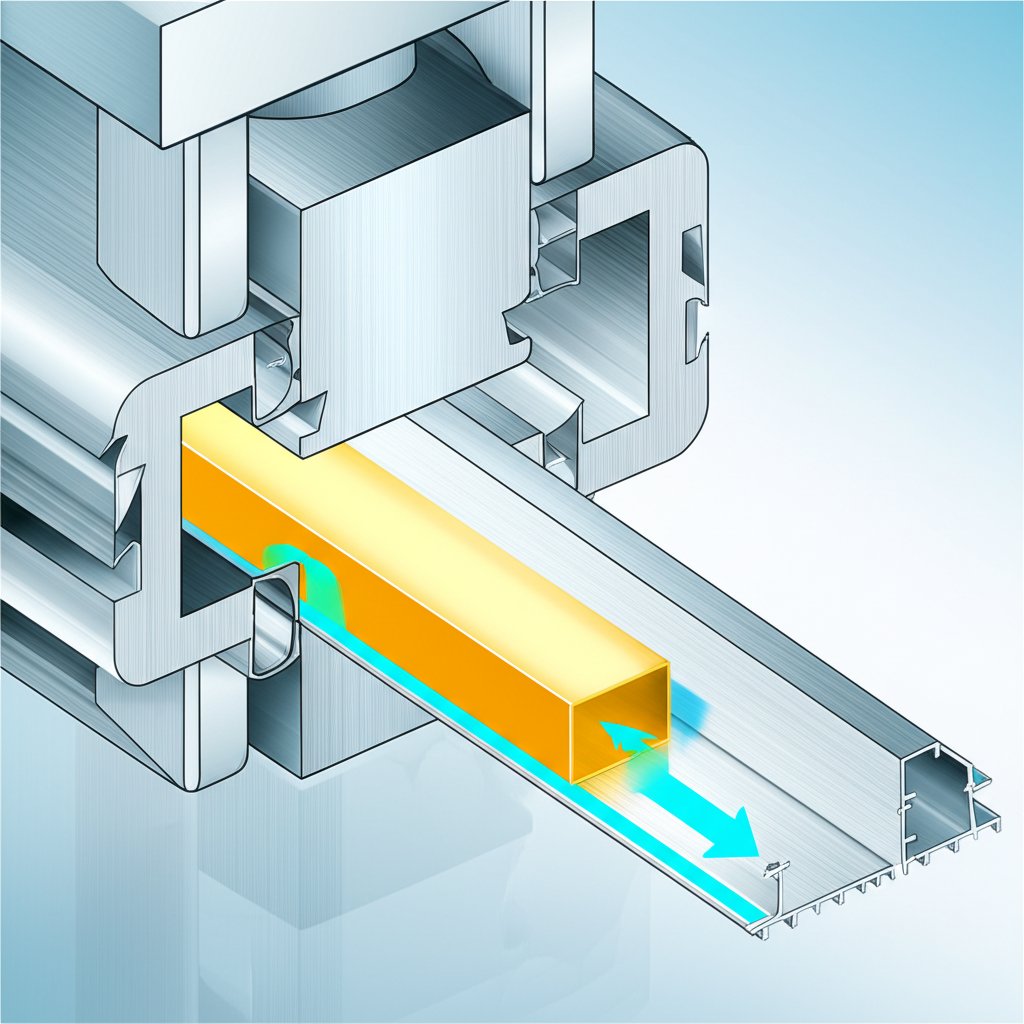

Het extrusieproces versterkt op zich al de inherente eigenschappen van aluminium. Door verhit aluminiumlegering door een speciaal vormgegeven matrijs te persen, wordt het materiaal samengeperst, wat resulteert in een dichte, egaal korrelige structuur die uitzonderlijk sterk en veerkrachtig is. Dit proces maakt het mogelijk complexe dwarsprofielen te creëren die niet haalbaar zijn met alleen standaard bewerkingstechnieken. Het resultaat is een bus die is ontworpen voor optimale prestaties in zware belastingssituaties, zoals bij ophangingen en chassis van voertuigen.

Naast sterkte en gewicht biedt aluminium een natuurlijke corrosieweerstand, een cruciale eigenschap voor onderdelen die blootstaan aan zware weg- en weersomstandigheden. In tegenstelling tot staal, dat kan roesten en verslechteren, vormt aluminium een beschermende oxide laag die het beschermt tegen vocht en zout. Dit zorgt voor een langere levensduur van kritieke componenten, waarborgt betrouwbaarheid en verlaagt de onderhoudskosten gedurende de levensduur van het voertuig. Deze voordelen maken aluminium tot een ideale materiaalkeuze voor hoogwaardige automobieltoepassingen.

Ons productieproces: van ontwerp naar precisieonderdeel

Het maken van een op maat gemaakte aluminium bus die voldoet aan de strenge eisen van de auto-industrie, vereist een zorgvuldig, meertraps productieproces. Het is een traject van eenvoudig concept naar nauwkeurig geconstrueerd onderdeel, waarbij wordt gegarandeerd dat elk onderdeel presteert en betrouwbaar is. Voor automobielprojecten die dit niveau van precisie vereisen, is samenwerken met een specialist essentieel. Een vertrouwde partner zoals Shaoyi Metal Technology biedt een uitgebreide alles-in-één-service, waarbij alles wordt geregeld vanaf het initiële ontwerp tot en met grootschalige productie onder een strikt, gecertificeerd kwaliteitssysteem volgens IATF 16949, wat een cruciale norm is voor leveranciers in de automobielindustrie.

Het proces volgt over het algemeen deze belangrijke stappen:

- Consultatie en ontwerp: Het proces begint met een grondig overleg om uw specifieke toepassing, prestatie-eisen en bedrijfsomstandigheden te begrijpen. Klanten verstrekken doorgaans technische tekeningen of 3D-modellen. In dit stadium beoordelen ingenieurs het ontwerp op fabricagebaarheid en kunnen zij wijzigingen voorstellen om het ontwerp te optimaliseren op basis van sterkte, gewicht en kosten-effectiviteit.

- Materiaalkeuze: Afhankelijk van de ontwerpeisen wordt een specifieke aluminiumlegering gekozen. Verschillende legeringen bieden verschillende eigenschappen wat betreft sterkte, bewerkbaarheid en corrosieweerstand. Deze cruciale keuze zorgt ervoor dat de afgewerkte bus voldoende bestand is tegen de bedoelde bedrijfsbelasting.

- Extrusie: Een verhitte billet van de geselecteerde aluminiumlegering wordt door een gehard stalen matrijs geperst. Hierdoor ontstaat een lang, continu profiel met precies de dwarsdoorsnede van de bus. Deze stap bepaalt de fundamentele geometrie en structurele integriteit van het onderdeel.

- Zagen en CNC-bewerking: Het geëxtrudeerde profiel wordt vervolgens tot de gewenste lengtes gezaagd. Daarna ondergaat elk stuk precisie CNC-bewerking (Computer Numerical Control). Deze stap is cruciaal om nauwe toleranties te bereiken, functionaliteiten zoals groeven of flenzen aan te brengen en een perfecte pasvorm te garanderen. Processen zoals CNC-draaien en frezen worden gebruikt om het onderdeel tot zijn uiteindelijke, exacte afmetingen te verfijnen.

- Afwerking en kwaliteitsborging: Na bewerking kunnen de lagers onderworpen worden aan oppervlaktebehandelingen om hun eigenschappen te verbeteren. Opties zoals anodiseren kunnen de oppervlaktehardheid en corrosieweerstand verhogen, terwijl poedercoaten een duurzame, gekleurde afwerking kan bieden. Tenslotte ondergaat elk onderdeel strenge kwaliteitscontroles, vaak met behulp van gereedschappen zoals een Coördinatenmeetmachine (CMM), om te verifiëren dat alle afmetingen en specificaties voldoen aan de eisen van de klant voordat verzending plaatsvindt.

Toepassingen en Oplossingen in de Automobielindustrie

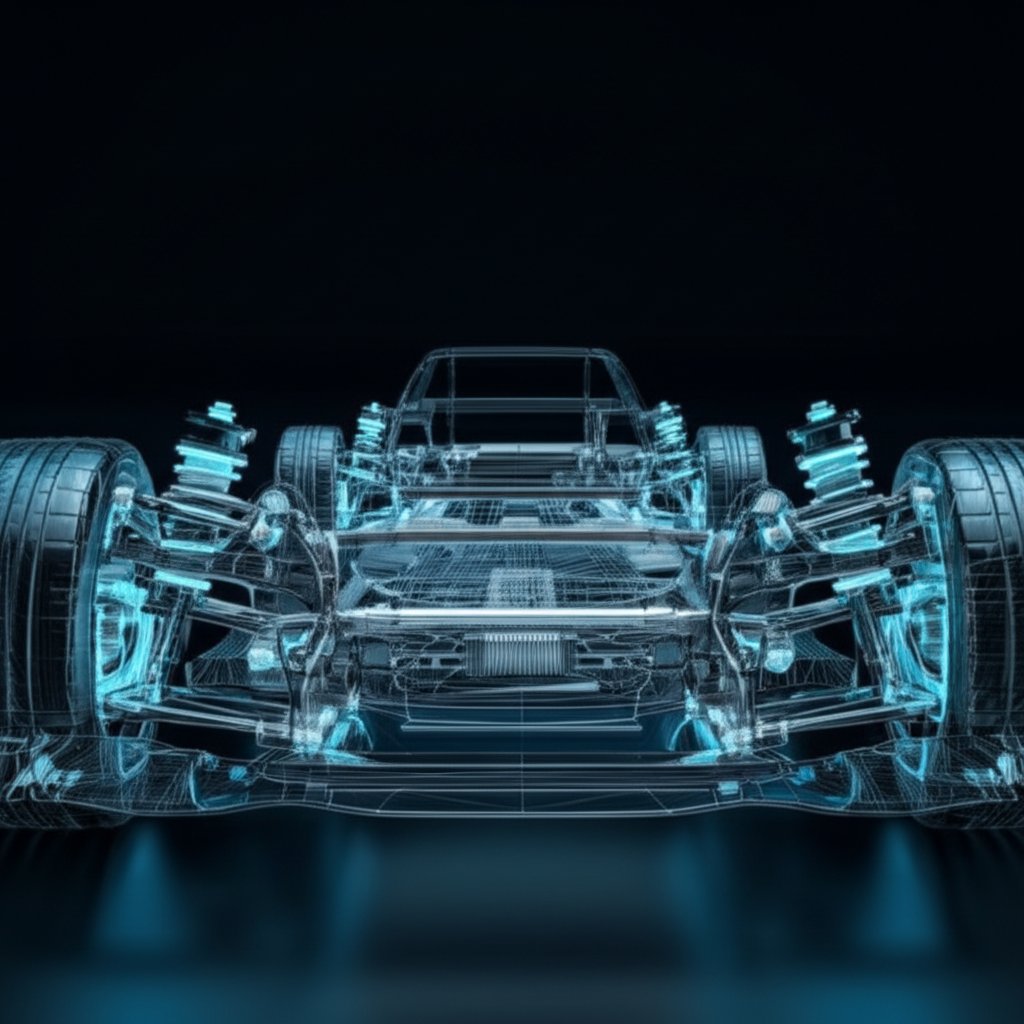

Op maat gemaakte geperste aluminium lagers zijn essentieel voor de prestaties van moderne voertuigen, zorgen voor stabiliteit en verminderen wrijving in tal van cruciale systemen. Hun unieke eigenschappen maken ze geschikt voor een breed scala aan toepassingen met hoge belasting, waar precisie en duurzaamheid onontbeerlijk zijn.

Een van de meest voorkomende toepassingen is in de ophangingssystemen van voertuigen. Tussenlagen worden gebruikt in dwarsverbindingen, bevestigingspunten van schokdempers en stuurkoppelingen om trillingen op te nemen, lawaai te verminderen en gecontroleerde beweging tussen onderdelen mogelijk te maken. De stijfheid van aluminium zorgt voor een directer en responsievere besturing voor de bestuurder in vergelijking met zachtere rubberen tussenlagen, wat het rijgedrag en de stabiliteit verbetert, met name in prestatievoertuigen.

Ze zijn ook essentieel in het chassis en de subframe van het voertuig. De subframe, die de motor, transmissie en ophanging ondersteunt, is onderhevig aan enorme mechanische belasting. Volgens inzichten van ODMetals , zijn op maat gemaakte aluminium profielen ideaal voor subframes omdat ze de nodige sterkte en stijfheid bieden en beschermen tegen vermoeidheid en milieubelasting. Op dezelfde manier worden aluminium tussenlagen gebruikt in motorbeugels en andere chassiscomponenten om uitlijning te behouden en trillingen te beheersen, waardoor een soepelere en stillere rit wordt geboden.

Daarnaast spelen aluminiumprofielen een rol in crashbeheersystemen. Aluminiumlegeringen kunnen zo worden ontworpen dat ze een hogere hoeveelheid impactenergie absorberen dan staal van vergelijkbare sterkte, waarbij ze op een voorspelbare manier inklappen om de inzittenden van het voertuig te beschermen. Vleugmoeren en andere geëxtrudeerde profielen worden gebruikt in dwarsbalken en bumpers, waar hun combinatie van laag gewicht en hoge energieabsorptie een aanzienlijk veiligheidsvoordeel biedt. Dit maakt ze essentieel niet alleen voor de prestaties, maar ook voor de fundamentele veiligheidsstructuur van het voertuig.

Materiaalspecificaties en legeringsopties

Het kiezen van de juiste aluminiumlegering is een cruciale stap die de uiteindelijke prestatiekenmerken van de bus bepaalt. Hoewel er veel soorten beschikbaar zijn, zijn er een paar die bijzonder geschikt zijn voor de veeleisende automotive omgeving. Elke legering biedt een unieke balans van sterkte, corrosieweerstand, bewerkbaarheid en kosten. De keuze is volledig afhankelijk van de specifieke toepassing, van lichtgewicht interieuronderdelen tot zwaar belaste onderdelen van de ophanging. Bijvoorbeeld, Beska Mold benadrukt dat aluminium vaak wordt gekozen vanwege zijn lichte gewicht en corrosieweerstand in toepassingen zoals elektrische voertuigen en interieurs van vliegtuigen.

Hieronder volgt een vergelijking van gangbare aluminiumlegeringen die worden gebruikt voor op maat gemaakte bussen:

| Legering | Belangrijke eigenschappen | Beste voor (toepassing) |

|---|---|---|

| 6061-T6 | Uitstekende corrosieweerstand, goede bewerkbaarheid, hoge lasbaarheid, middelmatige sterkte. De T6-aanmaak staat voor oplossingsgehard en kunstmatig verouderd om maximale sterkte te bereiken. | Algemene constructieonderdelen, ophangingsdelen en toepassingen waar een balans tussen sterkte en corrosieweerstand nodig is. |

| 7075-T6 | Zeer hoge sterkte-gewichtsverhouding, vergelijkbaar met veel soorten staal. Uitstekende vermoeiingssterkte. Lagere corrosieweerstand en lasbaarheid in vergelijking met 6061. | Toepassingen met hoge belasting en kritieke prestaties, zoals stuurbekkens, dwarsbalken en andere chassiscomponenten waar maximale sterkte en minimaal gewicht essentieel zijn. |

| 6082-T6 | Wordt vaak een "constructielegering" genoemd, heeft licht hogere mechanische eigenschappen dan 6061 en uitstekende corrosieweerstand. Zeer bestand tegen spanningscorrosiebreuk. | Constructietoepassingen met hoge belasting, waaronder subframes en dragende chassisonderdelen die superieure duurzaamheid vereisen in extreme omgevingen. |

| 5052 | Uitstekende weerstand tegen zoutwatercorrosie, goede bewerkbaarheid. Niet warmtebehandelbaar, dus lager in sterkte vergeleken met legeringen uit de 6xxx- en 7xxx-serie. | Toepassingen in maritieme of kustomgevingen, of niet-draagconstructies waar corrosieweerstand belangrijker is dan hoge sterkte. |

Uiteindelijk is het raadplegen van ons engineeringteam de beste manier om de ideale legering voor uw project te bepalen. Wij kunnen u helpen deze opties te doorlopen, zodat uw op maat gemaakte buskussen voldoen aan en zelfs overstijgen aan uw prestatieverwachtingen.

Hoe een offerte aanvragen voor uw op maat gemaakte buskussen

Het starten van het proces voor uw op maat gemaakte geëxtrudeerde aluminiumbuskussen is eenvoudig. Om u een nauwkeurige en tijdige offerte te kunnen geven, hebben wij een duidelijk overzicht nodig van de technische specificaties van uw project. Het vooraf voorbereiden van deze informatie zorgt voor een soepele en efficiënte afhandeling, zodat uw project zonder vertraging van concept naar productie kan gaan.

Volg deze eenvoudige stappen om van start te gaan:

- Bereid uw technische tekeningen voor: Het belangrijkste is een gedetailleerde technische tekening of een 3D CAD-model van de bus. Gelieve alle afmetingen, toleranties en specifieke kenmerken op te nemen. Veelgebruikte bestandsformaten zoals DWG, DXF, STEP of PDF zijn aanvaardbaar.

-

Geef uw vereisten op: Geef naast de tekening de volgende details op:

- Materiaallegering: Geef de gewenste aluminiumlegering op (bijv. 6061-T6, 7075-T6) of beschrijf de prestatie-eisen, zodat wij een geschikte kunnen aanbevelen.

- Hoeveelheid: Laat ons weten welke hoeveelheid nodig is, of het nu gaat om een prototypeproductie of grootschalige productie.

- Toepassingsdetails: Beschrijf kort waar en hoe de bus zal worden gebruikt. Deze context helpt onze ingenieurs om ervoor te zorgen dat het ontwerp en het materiaal perfect geschikt zijn voor het doel.

- Afgewerkteisen: Geef aan of oppervlaktebehandelingen zoals geanodiseerd of poedercoating nodig zijn.

- Verstuur je verzoek: Stuur alle informatie via ons online offerteaanvraagformulier of rechtstreeks naar het e-mailadres van ons technisch team. Wij zullen uw aanvraag beoordelen en meestal binnen 24-48 uur reageren met een gedetailleerde offerte.

Ons team staat klaar om u in elke fase te ondersteunen. Als u vragen heeft of advies nodig heeft over uw ontwerp, aarzel dan niet om ons rechtstreeks te contacteren. Wij zijn toegewijd om u hoogwaardige, precisie-engineerde oplossingen te bieden voor al uw automotieve behoeften.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —