Het opkrullen in metaalponsen: mechanica, gereedschappen en ontwerp

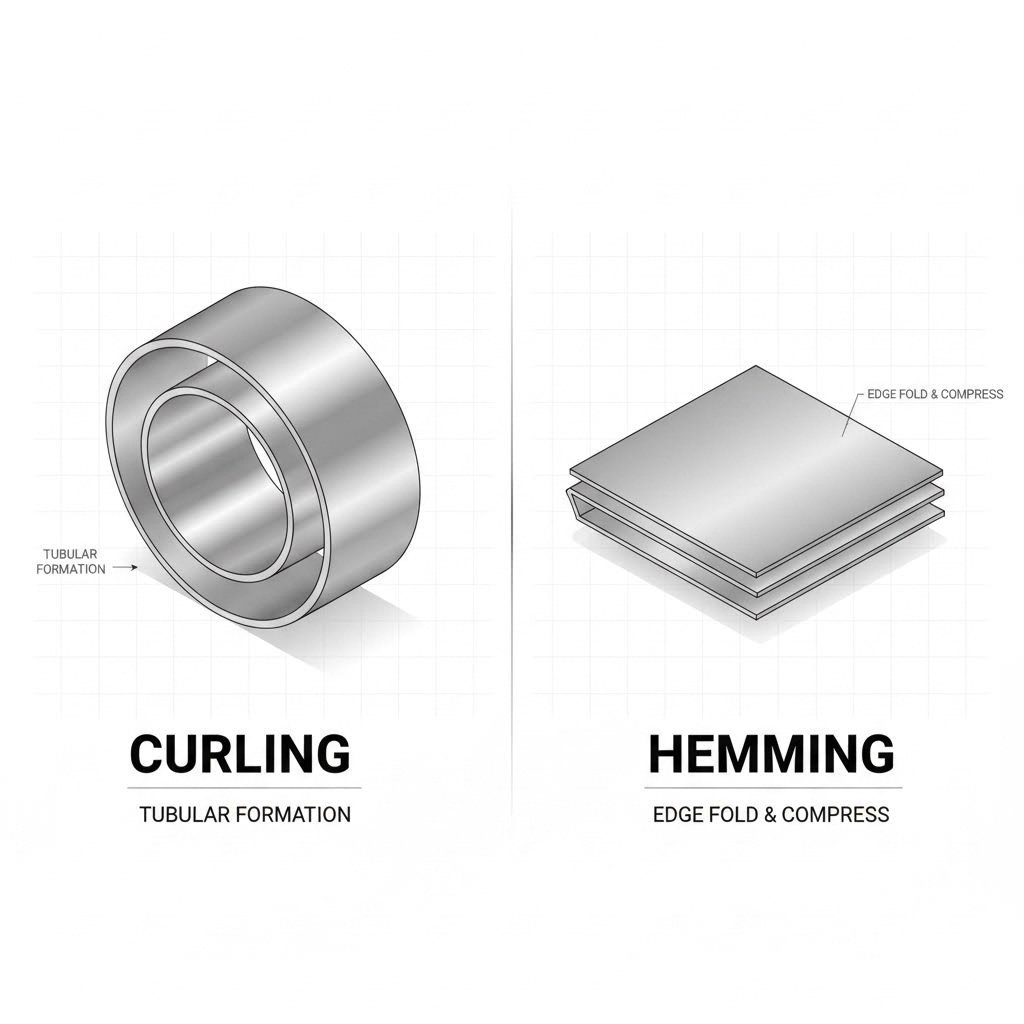

<h2>TL;DR</h2><p>Het <strong>curlingproces bij metaalstansen</strong> is een precisievorming waarbij de rand van een plaatmetaalwerkstuk wordt opgerold tot een holle, ronde ring. In tegenstelling tot eenvoudig buigen verbergt curling de ruwe rand binnen de opgerolde rand, waardoor een veilige, gladde afwerking ontstaat en de structurele stijfheid (traagheidsmoment) van het onderdeel aanzienlijk wordt verhoogd. Veelvoorkomende voorbeelden zijn deurscharnieren, handgrepen en de verstevigde randen van metalen bekers, waar zowel veiligheid als stijfheid cruciaal zijn.</p><h2>Wat is curling bij metaalstansen?</h2><p>Curling is een plaatmetaalvormmethode om een holle, ronde oprol aan de rand van een werkstuk te creëren. Dit proces onderscheidt zich van andere randafwerkingsmethoden doordat het materiaal wordt gedwongen terug op zichzelf te rollen, waardoor de gesneden rand volledig wordt ingesloten. Het resultaat is een tubulaire radiale profiel dat twee belangrijke technische doelen dient: het elimineert scherpe, gevaarlijke burrs die ontstaan tijdens het afknippen, en voegt aanzienlijke stijfheid toe aan anders slappe plaatmetaal zonder de materiaaldikte te verhogen.</p><p>Het is cruciaal om curling te onderscheiden van <strong>omslag</strong> of <strong>traandruppel-omslag</strong>. Terwijl een omslag het metaal plat tegen zichzelf vouwt (vaak de ruwe rand blootlatend of slechts ingestopt), behoudt een curl een ronde dwarsdoorsnede. Volgens gereedschapsexperts bij <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a> is het kenmerkende kenmerk van een curl dat de rand eindigt <em>binnen</em> de oprol. Deze geometrie genereert de superieure stijfheid, bekend als het "traagheidsmoment", waardoor de opgerolde rand sterk bestand is tegen buigkrachten.</p><p>Curling kan worden toegepast op zowel platte platen (lineaire curling) als ronde onderdelen (rotationele curling). Een klassiek voorbeeld uit de praktijk is het standaard deurscharnier, waar het metaal wordt opgerold om de behuizing voor de scharnierpen te vormen. Het proces verandert een platte strip in een functionele, belastbare mechanische eigenschap.</p><h2>De mechanica van het curlingproces</h2><p>De natuurkunde van curling houdt in dat de rand van het plaatmetaal in een speciaal gevormde matrijs wordt gevoerd die het materiaal dwingt een ronde baan te volgen. Terwijl de stans het metaal in de matrijs duwt, raakt de voorrand een gladde radius en begint omhoog en naar binnen te buigen. Deze vervorming gaat verder totdat de rand de volledige (of gedeeltelijke) cirkel voltooit en zich naar binnen oprolt.</p><p>Een van de meest cruciale technische regels bij de mechanica van curling betreft de <strong>burrorientatie</strong>. Zoals vermeld in <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">de technische samenvatting op Wikipedia</a>, de burr (de ruwe, opstaande rand die overblijft na het initiële snijproces) moet altijd <em>weg</em> van de matrijsradius worden gericht. Als de scherpe burr langs het oppervlak van de curlingmatrijs schuurt, veroorzaakt dit vroegtijdige slijtage, krassen en galling (materiaalhechting), wat het afwerkingsoppervlak van de gereedschap vernietigt en de kwaliteit van de onderdelen verpest.</p><p>Ingenieurs categoriseren curls ook op basis van de positie van het midden van de oprol ten opzichte van het plaatvlak:</p><ul><li><strong>Asymmetrische curl:</strong> Het middelpunt van de ronde oprol ligt boven het vlak van het plaatmetaal. Dit is gemakkelijker te vormen omdat het materiaal van nature de neiging heeft om omhoog te gaan.</li><li><strong>Symmetrische curl:</strong> Het middelpunt van de oprol is perfect uitgelijnd met het vlak van de plaat. Dit is geometrisch veeleisender en vereist vaak complexere, meertraps gereedschappen om het materiaal eerst naar beneden te dwingen voordat het omhoog rolt.</li></ul><h2>Overwegingen bij gereedschaps- en matrijsontwerp</h2><p>Goed lopende curling vereist hoogwaardig precisiegereedschap dat is ontworpen om de hoge wrijving en spanning van de bewerking te weerstaan. Curlingmatrijzen worden meestal vervaardigd uit <strong>gehard gereedschapsstaal</strong> om het slijtende effect van het glijdende metaal tegen de holte te weerstaan. Om een uniforme curl te garanderen en te voorkomen dat het materiaal blijft plakken, moeten de matrijsholten worden geslepen en gepolijst tot een spiegelglad oppervlak.</p><p>Voor consistente productie is het zelden voldoende om simpelweg metaal in een groef te duwen. De meeste robuuste curlingprocessen gebruiken een <strong>drietraps gereedschapsbenadering</strong>. De eerste twee trappen vormen de initiële bochten (vaak de "start" genoemd), terwijl de derde trap de curl sluit tot de uiteindelijke ronde vorm. Een <strong>positioneringsgleuf</strong> of stopblok is essentieel in het matrijsontwerp om het werkstuk exact uit te lijnen; als de plaat onder een lichte hoek de matrijs binnenkomt, zal de curl spiralen (kurken) in plaats van perfect sluiten.</p><p>Matrijsontwerpers moeten ook rekening houden met <strong>veerterug</strong>—de neiging van het metaal om terug te keren naar zijn oorspronkelijke vorm na vorming. Om dit te compenseren, wordt de curlingmatrijs vaak ontworpen om het materiaal licht te "overbuigen", zodat wanneer het zich ontspant, het zich vestigt in de juiste diameter. Zonder deze compensatie kan de curl los of open blijven, waardoor de ruwe rand niet veilig wordt ingesloten.</p><h2>Toepassingen en strategische voordelen</h2><p>De beslissing om het curlingproces te gebruiken wordt meestal gedreven door veiligheid, sterkte en esthetiek. Door de scherpe rand binnen de oprol te verbergen, maken fabrikanten onderdelen veilig om te hanteren zonder de noodzaak van secundaire slijp- of entgravingbewerkingen. Dit is essentieel bij consumentengoed zoals roestvrijstalen mengkommen, potten en metalen meubelgrepen.</p><p>Structureel werkt curling als een verstevigingsrib. Het verhoogt het traagheidsmoment langs de rand aanzienlijk, waardoor ingenieurs dunner, lichter en goedkopere plaatdiktes kunnen gebruiken terwijl de stijfheid van het onderdeel behouden blijft. Dit is bijzonder waardevol in de automobielindustrie voor panelen en structurele componenten waar gewichtsreductie prioriteit is.</p><p>Voor high-volume automotive toepassingen die dergelijke precisie vereisen—zoals stuurbekkens of subframes—vertrouwen fabrikanten vaak op gespecialiseerde partners om de complexe gereedschapsovergangen te beheren. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, bijvoorbeeld, biedt IATF 16949-gecertificeerde stansdiensten die schalen van snelle prototyping tot massaproductie, en zorgt ervoor dat kritieke eigenschappen zoals opgerolde randen voldoen aan wereldwijde OEM-standaarden voor veiligheid en duurzaamheid.</p><h2>Probleemoplossing bij veelvoorkomende gebreken</h2><p>Ondanks dat het een standaardbewerking is, is curling gevoelig voor specifieke gebreken als procesvariabelen niet worden gecontroleerd. Het begrijpen van deze faalmodi is essentieel om kwaliteit te behouden:</p><ul><li><strong>Onregelmatige of spiralerende curls:</strong> Meestal veroorzaakt door slechte uitlijning. Als de grondplaat niet stevig tegen de positioneringsgleuf wordt gehouden, voedt het materiaal ongelijkmatig in de radius. Verhoging van de klemkracht of aanpassing van de achtermaat lost dit vaak op.</li><li><strong>Materiaalscheuren:</strong> Treedt op wanneer de curlradius te strak is voor de ductiliteit van het materiaal. Hardere metalen (zoals bepaalde aluminiumlegeringen of hoogsterktestaal) vereisen over het algemeen een grotere curlradius om scheuren op het uitwendige onder spanning staande oppervlak te voorkomen.</li><li><strong>Galling en krassen:</strong> Zoals vermeld in de mechanicasectie, wordt dit vaak veroorzaakt doordat de burr naar de matrijs is gericht. Alternatief duidt het op gebrek aan smering of een versleten matrijsafwerking. Regelmatig polijsten van de matrijsholte en correct aanbrengen van smeermiddel zijn verplichte preventieve onderhoudsmaatregelen.</li><li><strong>Vervorming van het onderdeel:</strong> Als het hoofdlichaam van het onderdeel plooit terwijl de rand wordt opgerold, is het onondersteunde gebied te groot. Ondersteuningsblokken of drukkussens moeten worden toegevoegd om het platte gedeelte van het onderdeel stijf vast te houden terwijl de rand wordt gevormd.</li></ul><h2>Samenvatting</h2><p>Het curlingproces verandert een eenvoudige plaatmetaalrand in een robuuste, veilige en functionele eigenschap. Door het begrip van de wisselwerking tussen burrorientatie, materiaalductiliteit en matrijspolijsting kunnen fabrikanten hoogwaardige curls produceren die zowel de bruikbaarheid als de levensduur van gestanste componenten verbeteren. Of het gaat om een eenvoudig scharnier of een complexe automotive assemblage, het succes ligt in de precisie van het matrijsontwerp en de controle van de vormingsmechanica.</p><section><h2>Veelgestelde vragen</h2><h3>1. Wat is het verschil tussen curling en omslag?</h3><p>Curling rolt de rand tot een holle, ronde ring waarbij de ruwe rand binnen de oprol wordt gestopt. Omslag vouwt het metaal plat tegen zichzelf, wat de dikte verdubbelt maar meestal de rand blootlaat of platdrukt in plaats van af te ronden. Curling biedt grotere stijfheid (traagheidsmoment) vergeleken met een platte omslag.</p><h3>2. Waarom is de burrorientatie belangrijk bij curling?</h3><p>De burr (de scherpe, opstaande rand van het snijproces) moet altijd <em>weg</em> van de curlingmatrijs worden gericht. Als de burr naar de matrijs is gericht, werkt het als een snijgereedschap, krast het gepolijste oppervlak van de matrijs en veroorzaakt galling, wat zowel het gereedschap als de afwerking van latere onderdelen verpest.</p><h3>3. Kun je elk type metaal curlen?</h3><p>De meeste ductiele metalen zoals koolstofstaal, roestvrijstaal, aluminium en koper kunnen worden opgerold. Materialen met lage ductiliteit of hoge hardheid kunnen echter scheuren als de curlradius te strak is. Het gereedschapsontwerp moet rekening houden met de specifieke veerterug en vormingslimieten van het materiaal.</p></section>

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

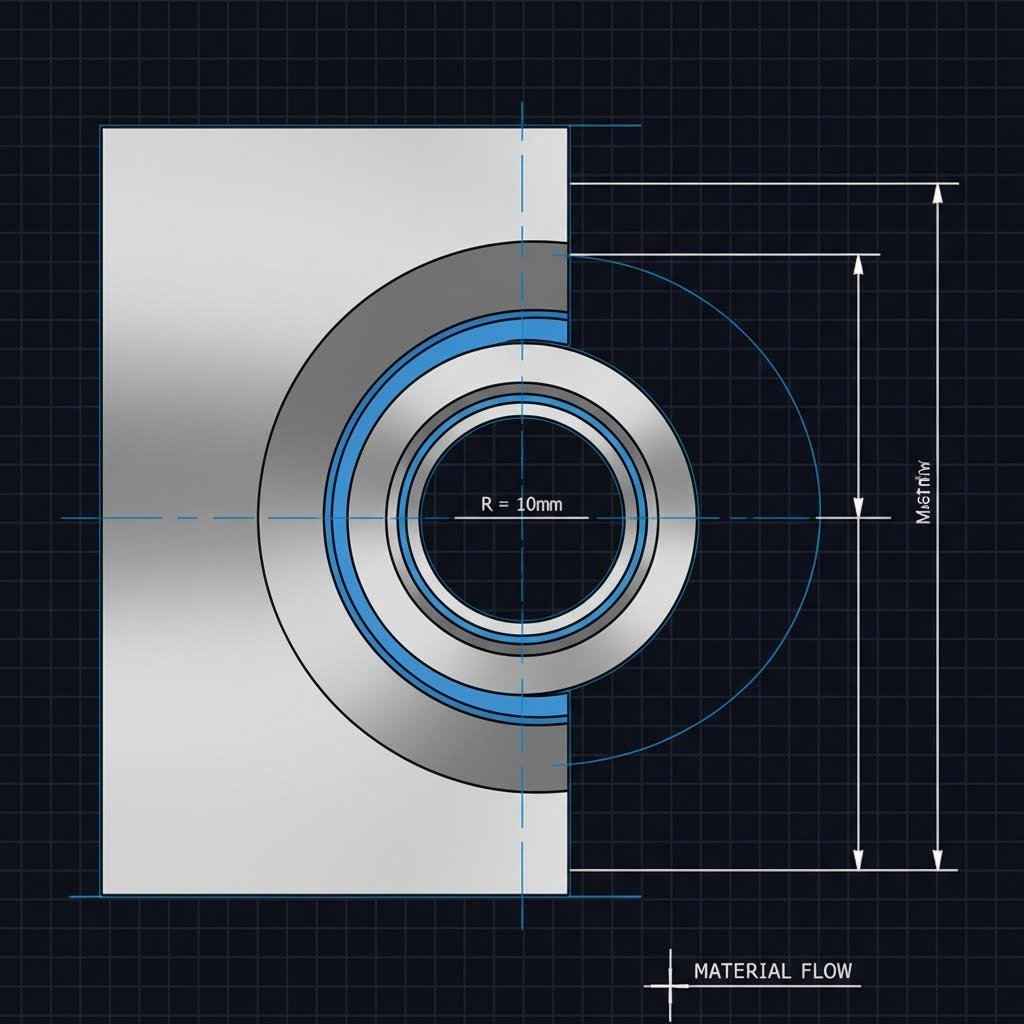

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —