Kostenraming voor autotransformatie: Formules, opbouw en ROI

TL;DR

De schatting van ponskosten in de automobielindustrie is in wezen afhankelijk van het balanceren van hoge initiële gereedschapsinvesteringen ($5.000–$100.000+) tegen lage variabele stukprijzen . De basisformule voor de kostenschatting is: Totale Kost = Vaste Kosten (Ontwerp + Gereedschap + Inrichting) + (Variabele Kost per Eenheid × Volume) . Voor automobielprojecten met meer dan 10.000 eenheden per jaar leidt investeren in complexe progressieve matrijzen meestal tot de laagste totale bezitkosten (TCO), doordat cyclusduren en arbeidskosten sterk worden verlaagd. Nauwkeurige budgettering vereist een gedetailleerde analyse van materiaalgebruik (nesting), perscapaciteit (machine-uurtarieven) en slooprecuperatiepercentages.

De Opbouw van Ponskosten: Vaste versus Variabele

In de auto-industrie is kostenraming een exercitie in afschrijving. In tegenstelling tot productieprocedures met lage volumes, zoals lasersnijden of CNC-bewerken, waarbij de kosten per stuk relatief constant blijven, volgt ponsen een asymptotische curve waarbij de kosten per onderdeel sterk dalen naarmate het volume toeneemt. Om dit te begrijpen, moet je je budget verdelen in twee afzonderlijke categorieën: vaste kapitaalinvestering en variabele productiekosten.

Vaste kosten (de "verzonken" investering)

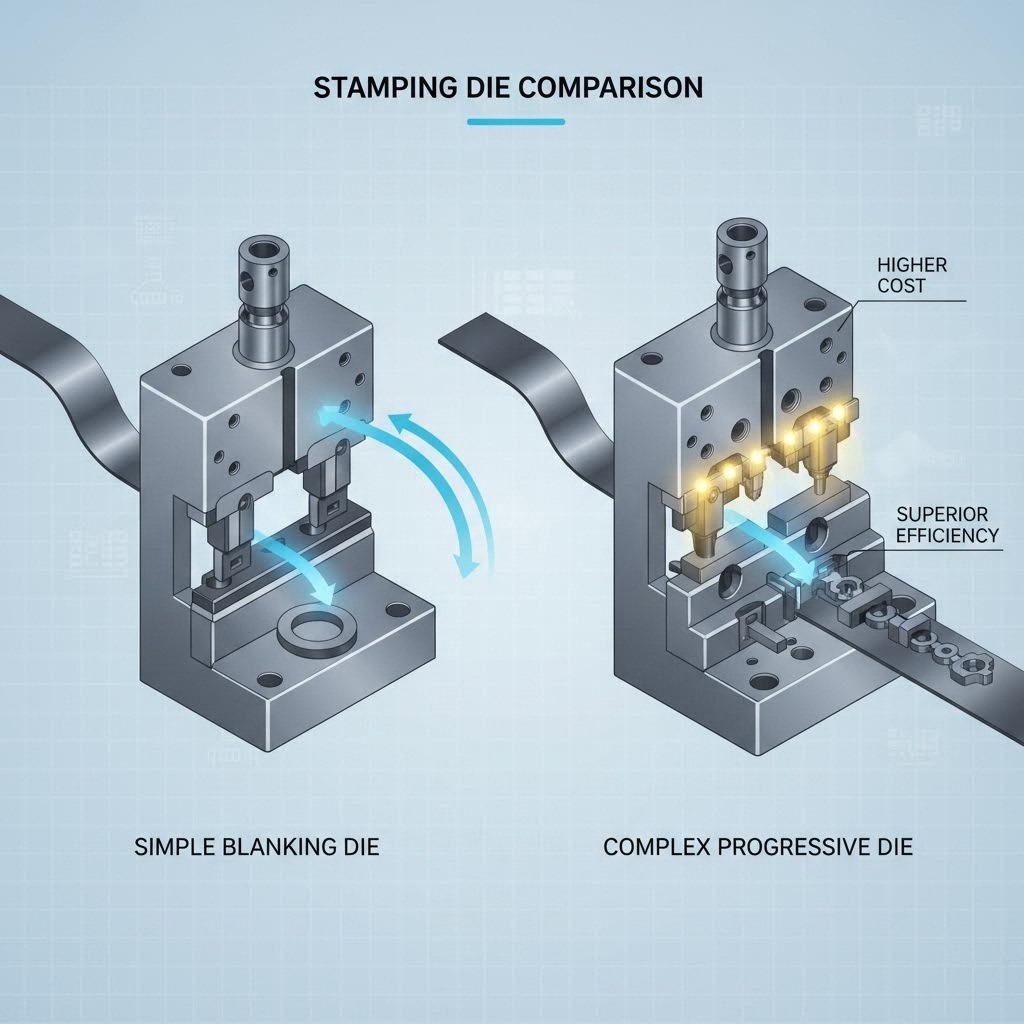

De grootste instapbarrière is gereedschap. Een speciaal vervaardigde matrijs is een precisie-engineered asset, vaak gefreesd uit gehard gereedschapsstaal om miljoenen slagcycli te doorstaan. Gereedschapskosten kunnen sterk uiteenlopen , van ongeveer $5.000 voor eenvoudige afknijpmatrassen tot ruim $100.000 voor complexe progressieve matrassen met meerdere vormgevingsstations. Deze categorie omvat ook engineering- en ontwerptijd, montage van de matrijs en de initiële 'proefproductie'-fase waarin het gereedschap wordt gekalibreerd. Hoewel dit initiële bedrag hoog is, zijn hoogwaardige matrassen — zoals die gegarandeerd voor 1 miljoen slagen —effectief beperk je hiermee je gereedschapskosten gedurende de gehele levensduur van het project.

Variabele kosten (de loopprijs)

Zodra de matrijs is gebouwd, geldt de "prijs per stuk". Dit omvat de grondstof (staal/aluminium coils), machine-uurtarieven (gebaseerd op perscapaciteit en energieverbruik), arbeidskosten en overhead. Voor een pers van 100 ton die draait op 60 slagen per minuut, zijn de arbeidskosten per onderdeel verwaarloosbaar in vergelijking met de materiaalkosten. Het strategische doel van de schatting van ponskosten is om de drempelhoeveelheid te bepalen—meestal rond de 10.000 tot 20.000 onderdelen—waarbij de efficiëntie van de progressieve matrijs zijn hoge initiële prijs compenseert.

Stap-voor-stap kostenschattingformule

Om verder te gaan dan giswerk, gebruiken ingenieurs een gestructureerde berekening. Hoewel software zoals AutoForm dit kan automatiseren voor complexe geometrieën, volgt een handmatige schatting deze logica:

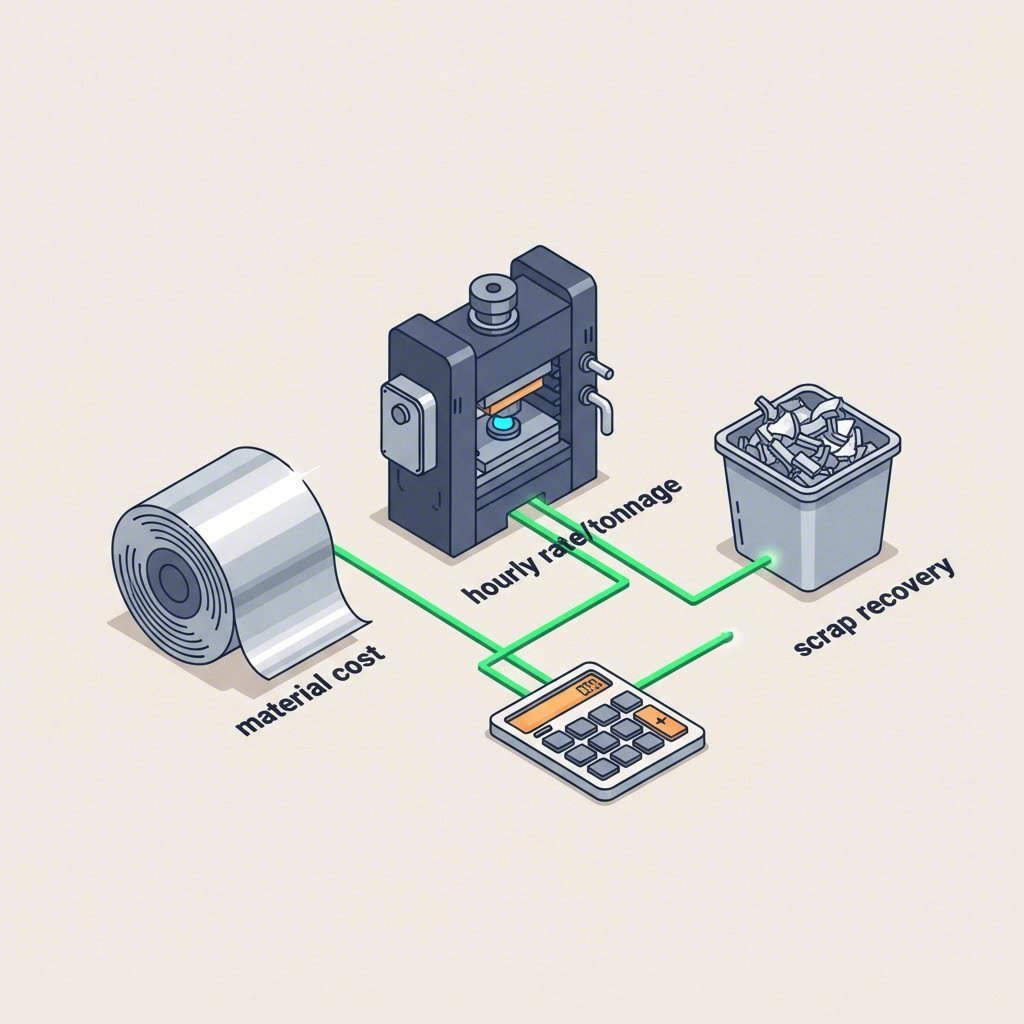

1. Bereken de netto materiaalkosten

Auto-industrie stempelen is materiaalintensief. De formule begint met de grondplaatmaat (lengte × breedte × dikte × dichtheid).

Materiaalkosten = (Bruto gewicht × Materiaalprijs/kg) - (Afvalgewicht × Waarde afval/kg)

Let op: "Bruto gewicht" omvat het technisch afval — het metalen skelet dat overblijft nadat het onderdeel is gestanst. Efficiënte nesting kan dit afval verminderen, maar een zekere hoeveelheid afval is onvermijdelijk.

2. Bepaal de machine-uurtarief

Persen worden gekwalificeerd op basis van tonnage (kracht) en oppervlakte van het persbed. Een 600-ton pers heeft een hoger uurtarief dan een 100-ton pers vanwege energieverbruik en afschrijving.

Machinekosten = (Uurtarief ÷ Slagen per uur) × (1 ÷ Efficiëntiefactor)

Efficiëntie is nooit 100%; rekening houden met bandwissels, onderhoudsintervallen en ongeplande stilstand (meestal 80-85% OEE).

3. Afschrijving gereedschap

Verspreid de vaste kosten over de verwachte productieleven duur.

Gereedschapskosten per onderdeel = Totale matrijsinvestering ÷ Totale levensomvang

Als een progressieve matrijs $80.000 kost maar 500.000 onderdelen produceert over vijf jaar, is de gereedschapsopslag slechts $0,16 per onderdeel. Daarentegen voegt dezelfde matrijs bij een serie van slechts 5.000 onderdelen $16,00 per onderdeel toe, waardoor het project waarschijnlijk niet haalbaar is.

Materiaal- en procesfactoren

Vroeg in de engineeringfase gemaakte ontwerpkeuzes werken als vermenigvuldigers voor de uiteindelijke offerte. De relatie tussen onderdeelcomplexiteit en kosten is niet lineair; die is exponentieel. Een ogenschijnlijk kleine aanpassing van toleranties kan ertoe dwingen om over te stappen van een standaard mechanische pers op een hoogwaardige servopers, of duurzame nabewerkingen noodzakelijk maken.

Materiaalkeuze en -gebruik

Grondstof maakt vaak 60-70% uit van de variabele stukskost. Hoewel hoogwaardig staal (HSS) of aluminium het voertuiggewicht verlagen, vereisen deze materialen vaak grotere, duurdere persen om zonder barsten te kunnen vormen. Bovendien is de 'nesting'-efficiëntie cruciaal. Onderdelen met onregelmatige vormen die zich niet goed aansluiten op de metalen strip, zorgen voor veel afval. Simulatietechnologie wordt vaak gebruikt om plaatvormen te optimaliseren voordat er ooit een fysieke mal wordt gesneden, wat procentpunten bespaart die miljoenen dollars kunnen opleveren bij grote oplagen.

Complexiteit en DFM (ontwerp voor fabricagebaarheid)

Elke functionaliteit op een onderdeel vereist een overeenkomstige station in de matrijs. Een eenvoudige beugel heeft mogelijk drie stations nodig: ponsen, buigen, zagen. Een complexe autohuisvesting heeft er misschien twintig nodig. Slimme DFM-richtlijnen kunnen deze kosten aanzienlijk verlagen:

- Buigradii: Houd u aan standaard buigradii (doorgaans 1x materiaaldikte) om barsten te voorkomen zonder dure warmtebehandeling.

- Afstand tot rand: Houd gaten minstens 2x de materiaaldikte vanaf de randen om vervorming te voorkomen, wat anders langzamere bewerking of complexe steunmatrijzen vereist.

- Toleranties: Vermijd standaard strakke toleranties (bijvoorbeeld +/- 0,001") waar ze functioneel niet kritisch zijn. Standaard stans toleranties (+/- 0,005" tot 0,010") zijn veel goedkoper te behouden dan precisie machinale standaarden.

Verborgen kosten en risicofactoren

Begrotingsoverschrijdingen bij autotoolage komen zelden door de staalprijs; ze ontstaan door de 'onzichtbare' operationele realiteiten. Bij het opstellen van uw offerte dient u rekening te houden met de ondersteunende infrastructuur die ervoor zorgt dat het onderdeel daadwerkelijk voldoet aan de OEM-normen.

Kwaliteitscontrole en certificaten

Automotive componenten vereisen strenge validatie, vaak in de vorm van PPAP (Productieonderdelen Goedkeuringsproces) niveaus 1-5. Deze documentatie is niet gratis; er zijn inspectiefixtures, CMM-tijd en ingenieururen voor nodig. Bovendien kan de keuze voor een leverancier zonder de juiste certificeringen op latere momenten leiden tot kostbare terugroepacties of kwaliteitsproblemen. Het samenwerken met een fabrikant die de brug slaat van prototyping naar massaproductie, is cruciaal voor risicobeheersing.

Bijvoorbeeld, Shaoyi Metal Technology maakt gebruik van IATF 16949-gecertificeerde precisie en perscapaciteiten tot 600 ton om kritieke onderdelen zoals ophangarmen en subframes te leveren. Hun vermogen om zowel snel prototypen (bijvoorbeeld 50 onderdelen in vijf dagen) als productie in grote volumes aan te kunnen, zorgt ervoor dat het kostenmodel stabiel blijft naarmate u opschaliert, zonder dat u leveranciers hoeft te wisselen en gereedschappen opnieuw hoeft te kwalificeren.

Onderhoud en Logistiek

Malen gaan niet eeuwig mee. Een nauwkeurige schatting houdt een 'onderhoudsbuffer voor malen' in—meestal 2-5% van de gereedschapskosten per jaar—voor het slijpen van ponsen en het vervangen van versleten maldelen. Ten slotte dient u rekening te houden met logistiek. Hoewel een buitenlandse mal aanvankelijk 30% goedkoper kan zijn, kunnen de kosten voor het verschepen van zware stalen malen, mogelijke vertragingen in de haven en de beperkte mogelijkheid om technische wijzigingen snel op te lossen de initiële besparingen tenietdoen. De totale aangekochte kostprijs (Total Landed Cost, TLC) is de enige maatstaf die er echt toe doet.

Conclusie

Nauwkeurige kostenraming voor autotoolage is een meerdimensionale puzzel die ver uitstijgt boven de prijs per pond staal. Het vereist een strategisch overzicht van de gehele productlevenscyclus—van de afschrijving van toolinginvesteringen van $100.000 tot de micro-optimalisatie van cycluskosten en afvalpercentages. Door gebruik te maken van simulatiegegevens, het toepassen van ontwerpprincipes voor fabricagevriendelijkheid (Design for Manufacturability) en het kiezen van partners met de juiste capaciteit en certificeringen, kunnen ingenieurs toolage omvormen van een kostenpost naar een concurrentievoordeel. De laagste stukprijs is vaak illusoir; de laagste totale bezitkosten zijn het echte doel.

Veelgestelde Vragen

1. Is metaaltoolage duurder in vergelijking met CNC-bewerking?

Voor lage volumes (onder de 1.000 eenheden) is stansen over het algemeen duurder vanwege hoge initiële gereedschapskosten ($5.000+). Voor hoge volumes echter (10.000+ eenheden) wordt stansen aanzienlijk goedkoper dan CNC-bewerking, omdat de cyclus tijd per onderdeel in seconden wordt gemeten in plaats van minuten, en de arbeidskosten worden gespreid over een veel grotere hoeveelheid.

2. Wat is de standaardformule voor de schatting van stanskosten?

De standaardformule is: Totale kosten = Gereedschapsinvestering + (Materiaalkosten + Bewerkingskosten) × Hoeveelheid . Bewerkingskosten worden afgeleid van het uurloon van de pers gedeeld door de productiesnelheid (onderdelen per uur). Materiaalkosten moeten rekening houden met het bruto gewicht van de grondplaat minus de restwaarde van het teruggewonnen metaal.

3. Wat betekent een "1 miljoen slagen" matrijswaarborg voor de schatting?

Een garantie van "één miljoen slag" houdt in dat de matrijzen zijn vervaardigd uit hoogwaardig gehard staal (zoals carbide of D2) en zo zijn ontworpen dat ze één miljoen onderdelen kunnen produceren voordat grote renovatie of vervanging nodig is. Voor de kostenschatting betekent dit dat u de matrijskosten kunt afschrijven over een zeer lange levensduur, waardoor de per stuk toegerekende matrijskosten effectief tot een verwaarloosbaar laag bedrag dalen bij grote oplagen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —