Chromaatcoating voor zinklegeringen door spuitgieten: Een technische gids

TL;DR

Een chroomconversiecoating is een chemische behandeling die wordt toegepast op zinklegeringen onder druk gegoten om een beschermende, corrosiewerende laag te vormen. Dit proces is zeer effectief in het voorkomen van 'witte corrosie', een veelvoorkomende oxidatievorm op zink. De coating fungeert ook als uitstekende grondlaag voor verf en andere afwerkingen, waardoor de hechting aanzienlijk verbetert. Verschillende kleuren, zoals geel, olijfbruin of zwart, duiden meestal op verschillende niveaus van corrosiebescherming.

Inzicht in chroomconversiecoating voor zinklegeringen onder druk gegoten

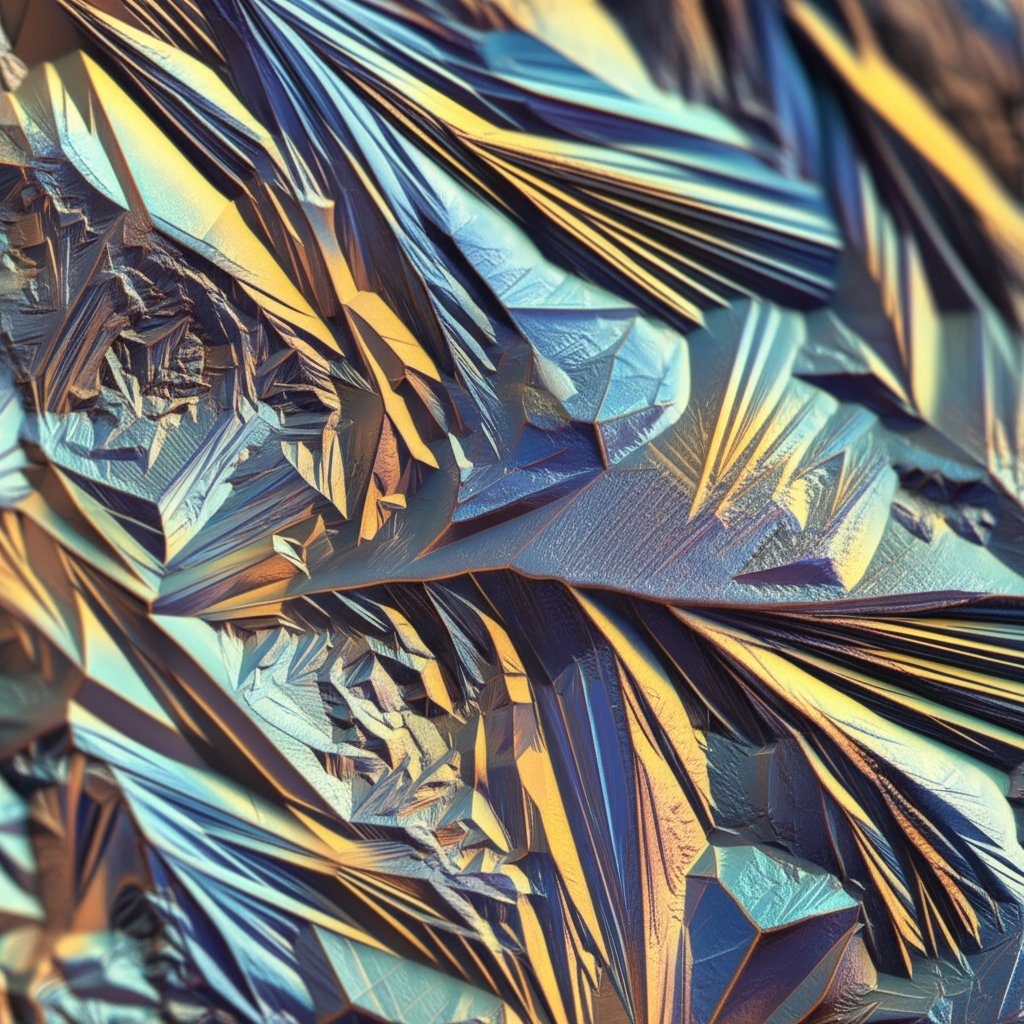

Chromaatconversiecoating is een chemische film die wordt aangebracht op zinkspuitgietstukken om corrosie te voorkomen en de duurzaamheid van het materiaal te verbeteren. Het proces, ook wel passivering genoemd, houdt een chemische reactie in tussen een chroomoplossing en het zinkoppervlak. Deze reactie verandert de buitenste laag van het metaal in een poreusvrije, beschermende film die integrerend onderdeel is van het onderdeel zelf, in plaats van slechts een toegevoegde laag zoals verf.

Op moleculair niveau reageert de chromaatoplossing met het zink, waarbij een microscopisch dunne laag van het oppervlak wordt verbruikt en vervangen door een nieuwe, stabiele verbinding die voornamelijk bestaat uit chroomoxiden. Volgens een uitleg door Valence Surface Technologies sluit deze passiveringslaag het metaal effectief af van omgevingsfactoren zoals vochtigheid en zuurstof, die de belangrijkste oorzaken van corrosie zijn. Dit is van cruciaal belang voor zinkspuitgietstukken, die gevoelig zijn voor een specifiek type achteruitgang, bekend als witte roest of witte corrosie.

In tegenstelling tot lakken of poedercoaten, waarbij een duidelijke laag bovenop het substraat wordt aangebracht, verandert een chroomconversiecoating de bestaande oppervlakte chemisch. Dit leidt tot minimale dimensionele veranderingen, een cruciale factor voor precisiecomponenten met nauwe toleranties. De coating behoudt ook de elektrische geleidbaarheid van het zink, waardoor het een geschikte behandeling is voor elektronische behuizingen en connectoren waar aarding essentieel is.

Het Chroomconversieproces: Een Stap-voor-stap Overzicht

De aanbrenging van een chroomconversiecoating is een nauwkeurig, meerstaps proces dat afhankelijk is van zorgvuldige controle van chemische concentraties, temperatuur en onderdompeltijden om een uniforme en effectieve afwerking te bereiken. Hoewel de specifieke stappen kunnen variëren, omvat het fundamentele proces voor de behandeling van zinkspuitgietstukken grondige voorbereiding en gecontroleerde chemische onderdompeling. Het doel is een vlekkeloze oppervlakte te creëren die uniform kan reageren met de chroomsolution.

Een typische toepassing volgt een opeenvolging die is ontworpen voor maximale hechting en bescherming. Op basis van de beste praktijken in de industrie kan het proces worden onderverdeeld in de volgende belangrijke stappen:

- Grondige reiniging en ontvetten: Het zinkdrukgietdeel moet volledig vrij zijn van olie, vet, vuil en andere oppervlakteverontreinigingen. Dit wordt meestal bereikt met behulp van alkalische reinigingsmiddelen of oplosmiddelen. Een vlekkeloze oppervlakte is een must, omdat elk restje voorkomt dat de chroomoplossing goed reageert met het zink, wat leidt tot een oneffen of ondoeltreffende coating.

- Spoelen: Na het reinigen wordt het onderdeel grondig met water gespoeld om eventuele resten van reinigingsmiddelen te verwijderen. Deze stap is cruciaal om te voorkomen dat de volgende chemische baden verontreinigd raken.

- Zuren of deoxyderen (optioneel): Afhankelijk van de staat van het zinkoppervlak kan een lichte zure bad worden gebruikt om eventuele oxiden te verwijderen of het oppervlak licht te etsen. Dit creëert een actievere oppervlakte waarop de conversiereactie kan plaatsvinden. Vervolgens volgt nog een spoelbeurt.

- Onderdompeling in chroomoplossing: Het schone onderdeel wordt ondergedompeld in een chemisch bad dat de chroomoplossing bevat. De duur van de onderdompeling, de temperatuur van de oplossing en de chemische samenstelling ervan worden nauwkeurig gecontroleerd. Deze factoren bepalen de dikte, kleur en beschermende eigenschappen van de uiteindelijke coating.

- Afsluitend spoelen en drogen: Na de onderdompeling wordt het onderdeel opnieuw gespoeld om overtollige chroomoplossing te verwijderen. Vervolgens wordt het zorgvuldig gedroogd, vaak met warme lucht. De coating is direct na verwerking doorgaans zacht en gelatineus en heeft tijd nodig om volledig uit te harden, wat tot 24 uur kan duren.

Soorten chroomcoatings: hexavalent versus trivalent en kleuraanduidingen

Chromaatconversielagen worden over het algemeen onderverdeeld in twee hoofdcategorieën op basis van de valentie van het gebruikte chroom: traditioneel hexavalent chroom (Cr6+) en het modernere, milieuvriendelijkere trivalente chroom (Cr3+). Dit onderscheid is cruciaal voor naleving van voorschriften, veiligheid en keuze van toepassing. Aangezien SKS Die Casting benadrukt, is het gebruik van hexavalent chroom thans sterk beperkt door richtlijnen zoals RoHS (Beperking van Gevaarlijke Stoffen) vanwege de toxiciteit en kankerverwekkende eigenschappen ervan.

Hexavalent chroom was decennia lang de industriestandaard, gewaardeerd om zijn uitzonderlijke corrosieweerstand en zelfherstellende eigenschappen, waarbij de laag kleine krassen kan herpassiveren. Echter, de aanzienlijke risico's voor de gezondheid en het milieu hebben de industrie gedwongen tot de overstap op veiligere alternatieven. Trivalent chroom is momenteel de belangrijkste vervanger, met goede corrosiebescherming zonder de hoge toxiciteit van zijn voorganger. Zoals opgemerkt door National Plating Company , driewaardige processen voldoen aan RoHS en REACH, waardoor ze de standaard zijn voor nieuwe producten, met name in de automobiel- en elektronicaindustrie.

De keuze tussen deze typen houdt een afweging in tussen prestaties, veiligheid en conformiteit. Hieronder volgt een vergelijking van hun belangrijkste kenmerken:

| Kenmerk | Zeswaardig chroom (Cr6+) | Driewaardig chroom (Cr3+) |

|---|---|---|

| Corrosiebestendigheid | Uitstekend, vaak als superieur beschouwd met zelfherstellende eigenschappen. | Goed tot uitstekend, vaak vergelijkbaar of superieur aan zeswaardig chroom wanneer gebruikt met een toplaag of sealer. |

| Giftigheid | Hoog; bekend kankerverwekkend middel. | Aanzienlijk lagere toxiciteit. |

| Milieukwalificatie | Niet RoHS- of REACH-conform. Zwaar gereguleerd. | RoHS- en REACH-conform. De milieuvriendelijke optie. |

| Uiterlijk | Levert doorgaans kenmerkende gele/goudkleurige of olijfkleurige tinten op. | Is vaak helder of blauwachtig, maar kan worden gekleurd om geel, zwart en andere kleuren te verkrijgen. |

De kleur van de eindcoating is vaak een functionele indicator van de dikte en het niveau van corrosiebestendigheid. Dit geldt met name voor hexavalente coatings, waarbij een heldere of blauwe afwerking basisbescherming biedt, geel of goud betere bestendigheid geeft, en olijfkleurig of zwart het hoogste beschermingsniveau biedt. Hoewel trivalente coatings vaak helder zijn, kunnen ze worden gekleurd om deze kleuren na te bootsen voor identificatie- of esthetische doeleinden.

Belangrijke voordelen en industriële toepassingen

De toepassing van chroomaatconversiecoating op zinklegeringen wordt gedreven door een reeks functionele voordelen die direct leiden tot verbeterde prestaties en langere levensduur van componenten. Deze voordelen maken het tot een essentiële afwerkingsprocedure in talloze industrieën waar betrouwbaarheid van groot belang is. De primaire voordelen staan rechtstreeks in verband met bescherming, oppervlaktevoorbereiding en het behoud van de inherente eigenschappen van het basismetaal.

De belangrijkste voordelen van het aanbrengen van deze coating zijn:

- Verbeterde corrosiebestendigheid: De primaire functie is het beschermen van het zinklegeringssubstraat tegen milieu-invloeden die witte corrosie veroorzaken. Dit verlengt aanzienlijk de levensduur van componenten, met name in vochtige of matig corrosieve omgevingen.

- Verbeterde hechting van verf en afwerking: De coating creëert een chemisch inerte en stabiele oppervlakte die uitstekend als grondlaag fungeert. Verf, poedercoatings en lijmen hechten sterker aan een gechromeerde oppervlakte dan aan blote zink, waardoor het risico op chips, schilfering of delaminatie wordt verkleind.

- Behouden elektrische geleidbaarheid: In tegenstelling tot veel dikker coatings zoals verf of anodiseren, laat de dunne chroomlaag elektrische stroom door. Dit maakt het ideaal voor elektronische behuizingen, connectoren en chassisonderdelen die moeten worden geaard of EMI-afscherming vereisen.

- Minimale dimensionale verandering: Omdat de coating uitzonderlijk dun is—vaak minder dan een micrometer—verandert deze nauwelijks de afmetingen van het onderdeel. Dit is cruciaal voor hoogwaardige componenten met strakke toleranties die perfect moeten passen binnen een assemblage.

Deze voordelen maken chroomconversiecoating onmisbaar in diverse sectoren. In de automobielindustrie wordt het gebruikt op bevestigingsmiddelen, steunen en onderdelen van brandstofsystemen om corrosie te voorkomen. De elektronicasector is erop aangewezen voor behuizingen, koellichamen en connectoren. Het komt ook voor in industriële machines, hardware en lucht- en ruimtevaarttoepassingen waar duurzame en betrouwbare metalen onderdelen essentieel zijn. Bijvoorbeeld: fabrikanten van robuuste spuitgietcomponenten vertrouwen op dergelijke hoogwaardige coatings om te voldoen aan de strenge kwaliteits- en duurzaamheidseisen van de automobielsector.

Veelgestelde Vragen

1. Voldoet chroomconversiecoating aan de RoHS-richtlijn?

Dat hangt af van het type. Coatings die hexavalent chroom (Cr6+) bevatten, voldoen niet aan de RoHS-richtlijn vanwege de toxiciteit van de stof. Moderne conversiecoatings op basis van trivalent chroom (Cr3+) zijn echter volledig RoHS- en REACH-compliant en zijn de standaard voor nieuwe producten in gereguleerde industrieën.

2. Hoe dik is een chroomconversiecoating?

Chromaatconversielagen zijn uiterst dun, meestal variërend van 0,25 tot 1,0 micron (0,00001 tot 0,00004 inch). Deze minimale dikte is een belangrijk voordeel, omdat het onderdeel wordt beschermd zonder dat de dimensionele toleranties worden beïnvloed.

3. Kun je over een chromaatconversielaag schilderen?

Ja, een van de belangrijkste voordelen van een chromaatconversielaag is dat het uitstekend geschikt is als grondlaag voor verf, poedercoatings en andere organische afwerkingen. Het verbetert aanzienlijk de hechting van de volgende laag, wat resulteert in een duurzamere en langere levensduur van de afwerking.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —