Automotive stempassen buigen terug "anti-menselijk"? Deze 4 compensatieprogramma's laten de fout nihil worden!

In het veld van automotive stempassen ontwerp van stempassen, een van de meest pijnlijke problemen voor ingenieurs is "terugbuigende veer" .

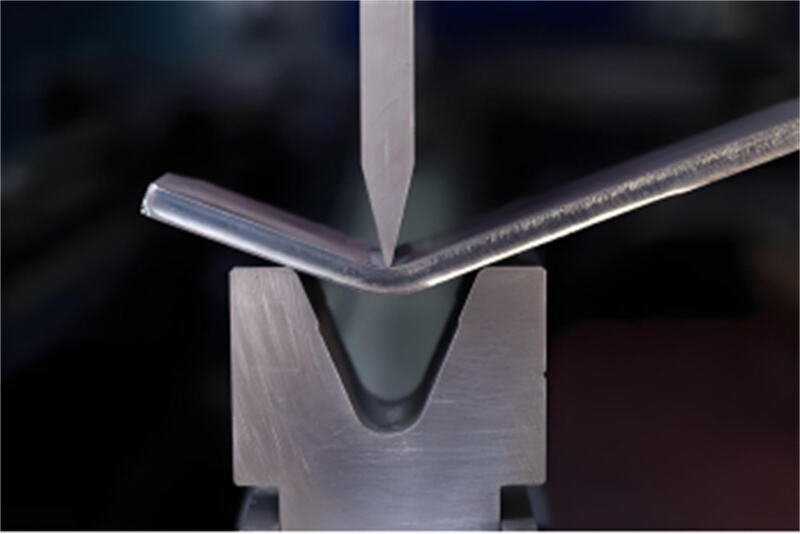

Automobiel stamping terugslag

Of het nu is autocarrosseriedeeltjes (Autovleugels, autodeuren, autoroofdelen . .. ), carrosserie structuuronderdelen (zijleden/longitudinale leden/kruisleden. .. ), of motorsteunen , stoelbevestiging t (stoelbevestiging )en zo verder, zolang het om het buigproces van metaalplaten gaat, is veerkracht een onzichtbare hand die altijd op het laatste moment "rampspoed zaait" - Ik ben er. de stootvorm is nauwkeurig, en de apparatuur is ter plekke afgestemd, maar de productafmetingen wijken nog steeds af van de verwachtingen na het uitvormen. Dit verschijnsel trekt niet alleen de productie-efficiëntie naar beneden, maar kan ook rechtstreeks leiden tot productafval, waardoor talloze ingenieurs overuren maken en soms zelfs het leven in twijfel trekken.

Raak niet in paniek! Veerkracht is niet onoverwinnelijk. Zolang de wetenschappelijke compensatielogica wordt begrepen en gecombineerd met topsecto-oplossingen, kan de fout "nulgedaan" worden. Shaoyi is een beroepsbeoefenaar Chinees automotief metaal stempeldelenfabriek . Ditmaal zal het diep ingaan op de aard van buigingsveerkracht en onthullen 4 efficiënte compensatieoplossingen met zijn jarenlange ervaring in het ontwerpen van stempels, helpt u om de 'teugel aan te leggen' op terugveer uit de wortel en maakt het ontwerp van stempels efficienter!

1. Waarom is het buigingsterugveer van een auto-onderdelen zo "lastig"? Laten we eerst zijn onderliggende logica verkennen.

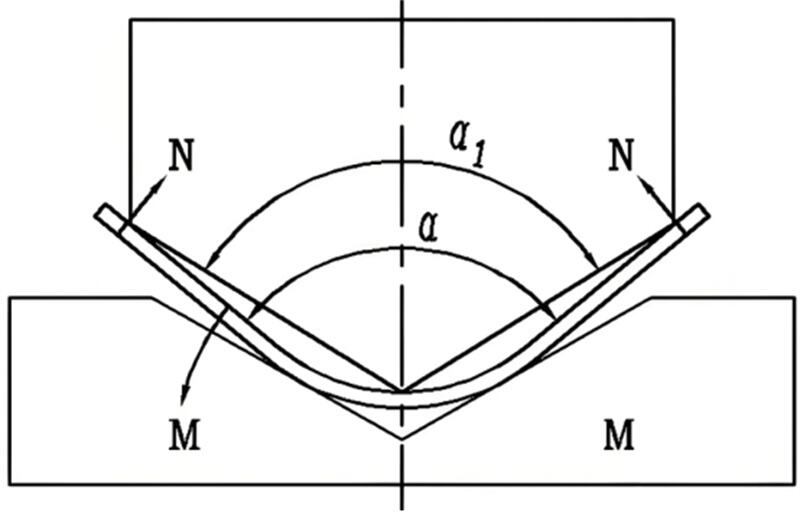

De essentie van terugveer is de elastiche deformatie herstel of metal materialen. Wanneer bladmateriaal plastische deformatie onderstelt door druk van de stempel, treedt er ook elastische spanning op binnenin. Zodra de externe kracht wordt verwijderd, wordt de elastische spanning vrijgelaten, wat leidt tot een afwijking van de hoek, straal en zelfs de vorm van het deel ten opzichte van de ontwerpwarden van de stempel. De kerninvloedsfactoren zijn:

Materiaaleigenschappen : Hoe hoger de limietvermogen en hoe lager het elastisch modulus (bijv., Q235B en #10 staal dat vaak wordt gebruikt door "autokopingsleveranciers"), des te duidelijker is de terugveerkracht.

Bladdikte en buigstraal : Hoe kleiner het verhouding van bladdikte (t) tot binnenbuigstraal (r) (r/t), des te groter is de terugveerkracht.

Stempelspelruimte en druk : Onvoldoende druk of te grote matrasafstand verhoogt de elastische vervorming proportioneel.

Geval Pijnpunt : Een huishoudelijke apparatenfabrikant produceert roestvrijstalen beugels. De ontwerphoek is 90°, maar na demontage springt hij terug naar 95°, wat leidt tot te veel montagekoppeling. Traditionele oplossingen omvatten herhaalde proef - vormcorrecties, wat tot twee weken kan duren en kosten verhoogt.

II. Vier Compensatieprogramma's Raken Doel en Maken Terugveer "Nergens Naar Toe"

Programma 1: Overbuigcompensatie - Gebruik "Proactieve Voorspelling" om terugveer tegen te gaan

Beginsel: Voorspel de terugveerhoek van automobiele gestampte onderdelen tijdens de productie. In "automobiel stampeervormontwerp" maak je de buigingshoek opzettelijk kleiner (of groter, afhankelijk van de richting van de terugveer) dan het doelwit. Gebruik de na-vertering om het doelwit te bereiken.

Sleutelformule: δθ = θ terugveerkracht = K × (σ_s/E) × (r/t)

(K is de materiaalcoëfficiënt, σ _s is de sterktegraad, E is de elasticiteitsmodulus. )

Uitvoeringsstappen:

1. Bepaal de terugveerkracht δθ via materiaaltest of historische gegevens.

2. Stel de stervhoek in als θ stervorm = θ doel −Δθ .

3. Pas de compensatiecoëfficiënt aan na proefproductie.

Casus: Shaoyi maakte een paneel voor een hostfabriek. Het paneel vereiste een 60° bocht, maar had een terugveer van 4°.

Na het aanpassen van de stervhoek naar 56° voldeden de onderdelen aan de precisienormen. De goedgekeurde percentage steeg van 70% naar 99%.

Programma 2: Lokaal Versterken - Gebruik "Stress Traps" om elastische vervorming te elimineren

Beginsel: In de niet-functionele gebieden van de buigzone, vooraf ingestelde insinkingen, bulten of ribben aanbrengen. De lokale plastic deformatie hiervan verbruikt elastische spanningsenergie, wat terugveerkracht beperkt.

Design hoogtepunten:

- Beheers de diepte van de insinking tussen de 10% - 15% van de plaatdikte.

- Zet ribben schuin op 45° ten opzichte van de buiglijn om spanning te verspreiden.

- Optimaliseer de locatie van de ribben met CAE-simulatie om de sterkte te behouden.

Geval: Shao Yi verwerkte een gastplant's plaatijzer autodelen met lasergraveer techniek. Het maakte micro - groeven 0,5 mm van de buiglijn, wat het veerspannings-effect met 60% verminderde zonder zichtbare oppervlakte gebreken.

Programma 3: Dynamische Drukcompensatie – Laat Stempels "Intelligente Aanpassingen Maken"

Beginsel: Gebruik een hydraulische of servomotor-geactiveerd adapteerbaar stelsel voor stempunten . Tijdens het buigen, monitort het de druk en verplaatsing in real-time, waarna het dynamisch de klemdruk aanpast om een volledige plastic vervorming te garanderen.

Technische hoogtepunten:

- Geïntegreerde krachtsensoren en gesloten lus besturingssysteem.

- Ondersteunt meervoudig drukbelasting (bijv., voordruk, hoofddruk, houddruk).

- Toepasbaar op materialen zoals hoogsterk staal en aluminiumlegingen.

Branchetrend: Een bepaald Duits automerk heeft AI-ge DRIVE n adaptieve buigmachines geïntroduceerd. Door machinelearning voor terugveer voorspelling bereikt de compensatie nauwkeurigheid ±0. 1° , en de afstemcyclus wordt verkort met 80%.

Programma 4: Thermisch - Veldbesturing Methode - Herschik materiaaleigenschappen met "Thermische Magie"

Principe : Lokaal verwarmen of afkoelen van de buigzone om het opgeven van het materiaal en de elasticiteitsmodulus te wijzigen, waardoor de veerkracht beheerd wordt.

Processelectie :

Laserverwarming : Precies de temperatuur verhogen tot 200 - 300°C ( geschikt voor roestvrij staal).

VLOEIBAAR NITROGEN KOELING : Snel afkoelen om elastische terugverving te onderdrukken ( geschikt voor aluminiumlegingen).

Voorzorgsmaatregelen : Balanceren tussen thermische vervorming en oxidatie-risico's; gebruik inert gas bescherming.

Geavanceerde Toepassing : Een luchtvaartcomponent gebruikt induktie-verwarming buigen. De terugveerfout is binnen 0,05mm, wat de traditionele koude-buigprocessen overtreft.

Terugveer van het buigproces

III. Praktische Vaardigheden: Hoe kiest men het optimale compensatieprogramma?

1. Let op het materiaal :

- Laag-koolstofstaal, koperlegeringen → Overbuigcompensatie (lage kosten);

- Hoogsterkte staal, titaniumlegeringen → Dynamische drukcompensatie (hoge precisie).

Neem het productievolume in overweging :

- Kleine batches, meerdere variëteiten → Over - buigingscompensatie + CAE simulatie;

- Grote - schaal productie → Investeer in aanpasbare stempelsystemen.

2. Tolerantie - afhankelijke selectie:

- Civiel - klasse (±0,5°) → Lokale versterkingsmethode.

- Militair - klasse (±0,1°) → Combineer thermisch - veldbesturing met dynamische compensatie.

IV. Conclusie: Samenleven met Spring Back en Beheers de Kracht van 'Zekerheid'

De buiging spring back in automotive stempassen is zwaar maar oplosbaar. De auto-onderdelen fabricage industrie verschuift van ervaring-gebaseerd proberen naar data-gebaseerde intelligente compensatie, dichter komend bij het doel van nul spring back . Volgende keer wanneer je geconfronteerd wordt met spring back problemen in 'automobiel stamp onderdelen', in plaats van frontaal confrontatie, gebruik de vier compensatie programma's om een meervoudige laag verdediging op te bouwen. Onthoud, top technici gebruiken wetenschap om onzekerheid te temmen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —