Memilih Keluli Perkakas yang Tepat untuk Acuan Automotif

Keluli perkakas adalah kategori keluli aloi karbon tinggi yang direkabentuk untuk kekerasan luar biasa, rintangan haus, dan ketahanan. Dalam industri automotif, gred tertentu keluli perkakas untuk acuan automotif adalah penting untuk menghasilkan perkakasan tahan lama bagi proses pengeluaran berjumlah besar. Gred seperti D2 digunakan untuk penempaan sejuk, manakala H13 adalah piawaian untuk aplikasi suhu tinggi seperti pengecoran acuan dan tempa, memastikan ketepatan dan jangka hayat perkhidmatan yang panjang.

Memahami Keluli Perkakas: Ciri-ciri dan Peranannya dalam Pembuatan Automotif

Keluli alat adalah sejenis keluli aloi berkarbon tinggi yang dirumuskan secara khusus dan diperlakukan haba untuk menghasilkan alat, acuan, dan acuan. Berbeza dengan keluli karbon piawai, yang terutamanya terdiri daripada besi dan karbon, keluli alat mengandungi jumlah yang ketara unsur-unsur aloi seperti kromium, molibdenum, vanadium, dan tungsten. Unsur-unsur ini membentuk zarah-zarah karbida keras di dalam matriks keluli, memberikannya sifat-sifat unggul yang diperlukan untuk membentuk bahan lain di bawah tekanan dan suhu yang sangat tinggi. Istilah 'keluli acuan' kerap digunakan secara berselang-seli dengan keluli alat, walaupun ia biasanya merujuk kepada gred keluli alat yang dipilih khusus untuk aplikasi pembuatan acuan disebabkan oleh kekerasan tinggi dan rintangan hausnya.

Prestasi keluli perkakas dalam pembuatan automotif bergantung kepada keseimbangan tepat sifat mekanikal, yang dicapai melalui pengaloian teliti dan proses rawatan haba yang teliti yang melibatkan austenitizing, quenching, dan tempering. Proses ini menyesuaikan struktur mikro akhir keluli untuk mengoptimumkan ciri-cirinya bagi tugas tertentu. Sebagai contoh, acuan untuk mengetip panel badan mesti rintang haus abrasif selama berjuta-juta kitaran, manakala acuan untuk menempa aci engkol mesti tahan terhadap impak dan haba yang melampau tanpa retak atau berubah bentuk.

Ciri-ciri utama yang menjadikan keluli perkakas sangat penting untuk acuan automotif termasuk:

- Kekerasan Luar Biasa: Ramai keluli perkakas yang dikeraskan boleh mencapai kekerasan melebihi 60 HRC (skala Rockwell C), membolehkannya memotong dan membentuk logam lain tanpa kehilangan bentuknya.

- Daya tahan aus yang tinggi: Kehadiran karbida keras, terutamanya dalam gred kromium tinggi seperti D2, membolehkan keluli tersebut menahan haus akibat sentuhan dengan logam kepingan dan bahan lain, yang merupakan faktor penting untuk memperpanjangkan jangka hayat acuan. Menurut pakar pembuatan di Protolabs , ciri ini memastikan kualiti bahagian yang konsisten sepanjang pengeluaran berterusan.

- Kekuatan: Ini adalah keupayaan bahan untuk menyerap hentaman dan tenaga tanpa retak. Gred yang tahan kejutan seperti S7 direka untuk menahan beban kejutan yang besar yang biasa ditemui dalam operasi pembentukan dan penembusan tertentu.

- Kestabilan haba: Keluli kerja-panas, seperti H13, direkabentuk untuk mengekalkan kekerasan dan kekuatannya pada suhu tinggi yang dialami dalam proses pengecoran acuan dan tempa, bagi mengelakkan pelunakan dan kegagalan awal.

Dalam pengeluaran automotif berkelantangan tinggi, penggunaan keluli alat yang betul merupakan faktor kritikal dalam kecekapan operasi. Bahan acuan yang dipilih dengan baik mengurangkan masa hentian untuk penyelenggaraan dan penggantian, meminimumkan kecacatan komponen, dan pada akhirnya merendahkan kos setiap komponen. Pelaburan awal dalam keluli alat prestasi tinggi memberi pulangan melalui peningkatan produktiviti dan kebolehpercayaan pada talian pembuatan.

Gred Keluli Alat Utama untuk Acuan Automotif: Perbandingan Terperinci

Pemilihan gred keluli alat tertentu ditentukan oleh keperluan proses pembuatan. Sistem pengkelasan American Iron and Steel Institute (AISI) mengumpulkan keluli ini berdasarkan sifat dan kaedah pensyahkarbonan mereka. Untuk acuan automotif, kategori yang paling relevan ialah keluli Kerja-Sejuk (siri A dan D), Kerja-Panas (siri H), dan Rintangan-Hentaman (siri S). Memahami ciri-ciri gred yang paling biasa adalah asas penting dalam merekabentuk perkakasan yang kukuh dan cekap.

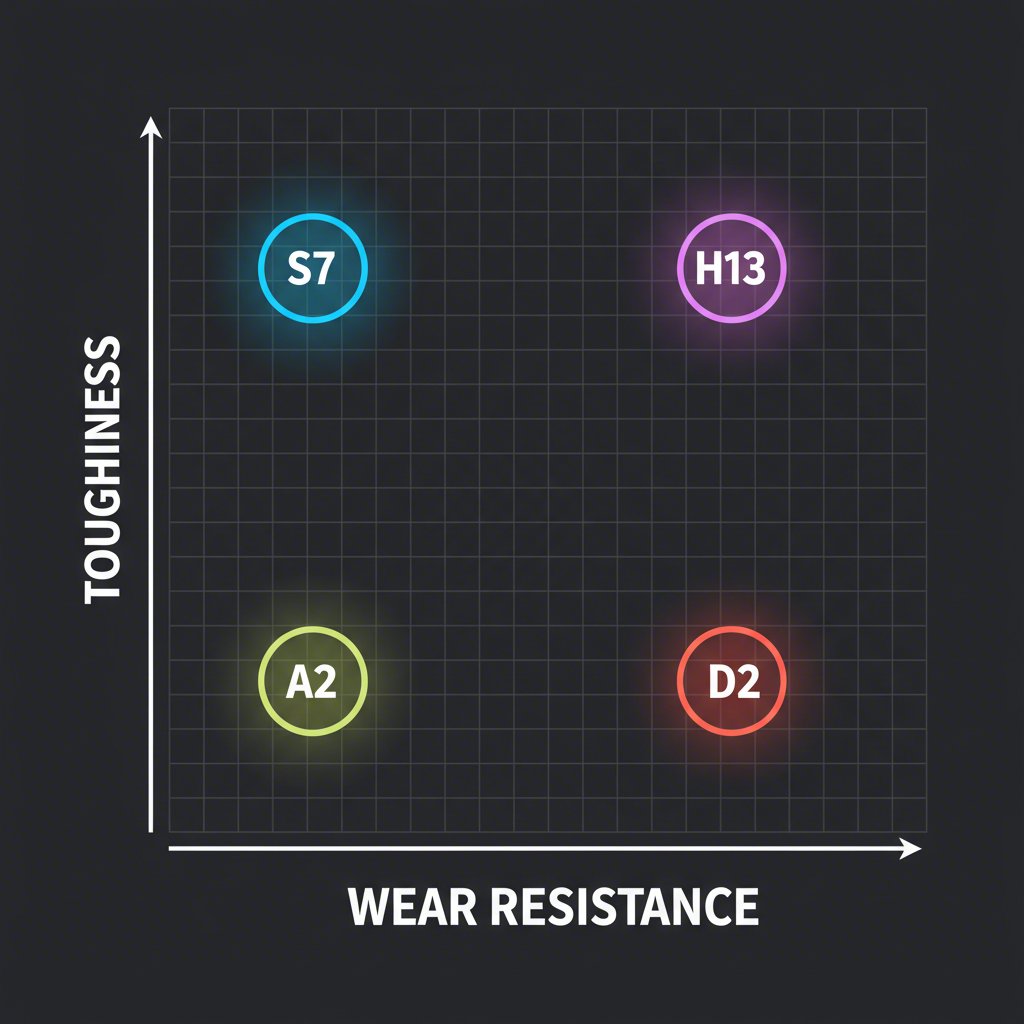

Antara gred yang paling kerap dinyatakan untuk aplikasi automotif ialah D2, A2, H13, dan S7. Setiap satu menawarkan profil sifat yang unik. D2, keluli berkandungan karbon tinggi dan kromium tinggi, terkenal dengan rintangan haus yang luar biasa, menjadikannya pilihan utama untuk acuan pemotong dan penempa. A2 adalah keluli pengerasan udara yang memberikan keseimbangan baik antara rintangan haus dan ketahanan dengan kestabilan dimensi yang sangat baik semasa rawatan haba, menjadikannya pilihan serbaguna untuk acuan pembentukan. H13 adalah piawaian industri untuk aplikasi kerja-panas, menawarkan rintangan unggul terhadap kelesuan haba. S7 memberikan ketahanan hentaman yang luar biasa, menjadikannya ideal untuk acuan yang perlu menahan hentakan berat secara berulang.

Untuk membantu pemilihan, jadual berikut membandingkan gred keluli perkakas utama yang digunakan dalam pembuatan acuan automotif.

| Gred Baja | Jenis AISI | Ciri utama | Aplikasi Acuan Automotif Utama |

|---|---|---|---|

| H13 | Kerja-Panas (Siri-H) | Kekuatan suhu tinggi, ketahanan yang baik, rintangan kelesuan haba | Acuan pengecoran die, penyongsangan, dan tempa |

| D2 | Kerja-Sejuk (Siri-D) | Rintangan haus dan lelasan yang sangat baik, kekuatan mampatan tinggi | Penebukan isipadu tinggi, acuan pemotong dan pembentuk |

| A2 | Kerja-Sejuk (Siri-A) | Keseimbangan yang baik antara rintangan haus dan ketangguhan, kestabilan dimensi yang sangat baik | Acuan pembentuk, acuan penempa, penembus, alat potong |

| S7 | Rintangan Kejut (Siri-S) | Ketangguhan impak unggul, rintangan haus yang baik, kekuatan tinggi | Acuan penempa, penembusan, dan pembentuk berat yang memerlukan penyerapan kejut |

Pemilihan antara gred-gred ini sering kali melibatkan kompromi. Sebagai contoh, walaupun D2 menawarkan rintangan lelasan abrasif yang lebih unggul, ia lebih rapuh daripada S7. Seorang jurutera mungkin memilih D2 untuk acuan pemotong ringkas tetapi memilih S7 yang lebih tangguh untuk acuan coining yang mengalami daya impak tinggi. Begitu juga, walaupun A2 menawarkan ketangguhan yang lebih baik daripada D2, ia tidak sebanding dengan jangka hayat D2 dalam senario penggunaan berat. Pemilihan akhir bergantung kepada analisis menyeluruh terhadap tekanan khusus yang akan dialami oleh acuan itu sepanjang hayat operasinya.

Memadankan Keluli dengan Proses: Aplikasi dalam Pembuatan Acuan Automotif

Pemilihan gred keluli perkakas yang sesuai berkait terus dengan proses pembuatan tertentu yang akan digunakannya. Setiap kaedah pembentukan logam dalam industri automotif—daripada pengetaman logam lembaran untuk panel pintu hingga tempa komponen enjin—memberi tekanan unik pada acuan. Penyelarasan sifat keluli dengan tuntutan ini adalah penting untuk kejayaan.

Acuan Pengetaman & Pembentukan

Pengetaman, pemblangkan, dan pembentukan merupakan proses kerja-dingin yang melibatkan pembentukan logam lembaran pada suhu bilik. Cabaran utama bagi acuan dalam aplikasi ini ialah haus akibat geseran daripada sentuhan berterusan dengan bahan kerja, serta keperluan untuk tepi potong yang tajam dan tahan lama. Oleh sebab itu, keluli kerja-dingin berkromium tinggi dan berkarbon tinggi menjadi piawaian industri. Pembekal utama seperti Southern Tool Steel cadangan Keluli Perkakas D2 untuk acuan penempaan isipadu tinggi di mana rintangan haus adalah keutamaan utama. Karbida kromium yang banyak memberikan jangka hayat yang luar biasa. Untuk aplikasi yang memerlukan keseimbangan yang lebih baik antara ketahanan dan rintangan haus, atau di mana bentuk yang lebih rumit meningkatkan risiko kepingan, Keluli Perkakas A2 adalah pilihan yang sangat baik kerana kestabilan dimensinya yang unggul dan sifatnya yang kukuh. Apabila sesuatu projek memerlukan acuan penempaan yang rumit dan sangat boleh dipercayai, bekerjasama dengan pengilang khusus adalah perkara penting. Sebagai contoh, Shaoyi (Ningbo) Metal Technology Co., Ltd. menawarkan rekabentuk dan pengeluaran pakar untuk acuan penempaan automotif tersuai, memanfaatkan pengetahuan bahan yang mendalam untuk mengoptimumkan prestasi dan jangka hayat peralatan bagi OEM dan pembekal Tier 1.

Acuan Pengecoran Die & Tempa

Pengecoran mampatan dan penempaan adalah proses kerja panas yang melibatkan pembentukan logam pada suhu yang sangat tinggi. Acuan yang digunakan dalam persekitaran ini mesti tahan terhadap kejutan haba yang teruk—kitaran pemanasan dan penyejukan yang pantas—serta hakisan daripada logam cecair dan daya mampatan yang tinggi. Bahan utama untuk aplikasi ini adalah Keluli Alat H13 . Seperti yang diterangkan oleh pakar di meviy , H13 direkabentuk untuk mengekalkan kekerasan dan kekuatannya walaupun beroperasi pada suhu merah-panas, yang penting untuk mencegah kegagalan acuan secara pramatang. Ketahanan luar biasa terhadap kecederaan dan rintangan terhadap kelesuan haba membolehkannya bertahan ribuan kitaran tanpa retak, menjadikannya pilihan utama untuk menghasilkan komponen automotif kompleks seperti blok enjin, kesan transmisi, dan komponen suspensi.

Acuan Impak & Beban Kejut

Operasi pengilangan automotif tertentu, seperti penembusan berat, pembenaman, atau pemotongan, mendedahkan acuan kepada daya hentakan yang tiba-tiba dan kuat. Dalam senario ini, keluli dengan ketahanan maksimum diperlukan untuk mengelakkan kegagalan kritikal akibat retak atau pecah. Keluli perkakas S7 direka khusus untuk tujuan ini. Komposisinya dioptimumkan untuk memberikan rintangan hentakan yang luar biasa, menjadikannya jauh lebih tahan lasak berbanding gred yang sangat tahan haus seperti D2. Walaupun ia mungkin tidak bertahan selama dalam aplikasi abrasi semata-mata, S7 adalah pilihan yang paling selamat dan boleh dipercayai untuk perkakas yang perlu menyerap beban hentakan yang besar semasa operasi.

Kriteria Pemilihan: Cara Memilih Keluli Perkakas Terbaik untuk Acuan Anda

Memilih keluli alat yang optimum untuk mati otomotif adalah keputusan kejuruteraan kritikal yang menyeimbangkan prestasi, kebolehhasilannya, dan kos. Pendekatan sistematik yang mengambil kira semua pembolehubah operasi akan membawa kepada alat yang lebih boleh dipercayai dan kos efektif. Pilihan jarang berdasarkan satu sifat tetapi mencari kompromi terbaik di antara ciri-ciri yang bersaing untuk memenuhi aplikasi tertentu.

Jurutera mesti menilai beberapa faktor kritikal untuk membuat keputusan yang tepat. Faktor-faktor ini menentukan bagaimana die akan berfungsi dan berapa lama ia akan bertahan dalam pengeluaran. Jika kita mengabaikan mana-mana perkara ini, alat akan gagal lebih awal, kosnya akan tinggi, dan kualiti bahagian tidak konsisten. Pertimbangan utama termasuk:

- Suhu operasi: Ini adalah perbezaan pertama dan yang paling penting. Adakah proses ini adalah aplikasi kerja sejuk seperti cap, atau proses kerja panas seperti menempa? Keluli kerja panas seperti H13 adalah wajib untuk persekitaran suhu tinggi, sementara keluli kerja sejuk menawarkan kekerasan yang lebih tinggi untuk operasi suhu bilik.

- Penguatan Pakai vs Ketahanan: Ini adalah perdagangan klasik dalam pemilihan keluli alat. Ketahanan haus yang tinggi (ideal untuk memotong dan mengetuk) biasanya dicapai dengan kekerasan dan kandungan karbida yang tinggi, yang boleh menjadikan keluli lebih rapuh. Ketahanan tinggi (ideal untuk aplikasi impak) memerlukan keluli yang boleh berubah bentuk sedikit tanpa retak, seringkali dengan mengorbankan beberapa ketahanan haus.

- Kekerasan yang diperlukan (HRC): Kekerasan yang dikehendaki, diukur pada skala Rockwell C, mesti ditentukan berdasarkan aplikasi. Matriks pemotong mungkin memerlukan kekerasan 60-62 HRC untuk mengekalkan tepi tajam, sementara matriks pembentuk mungkin dipertemas ke kekerasan yang sedikit lebih rendah untuk meningkatkan ketahannya.

- Kestabilan Dimensi: Untuk mati kompleks dan tepat, penting bahawa keluli mengekalkan bentuk dan saiznya semasa proses rawatan haba. Keluli pengeras udara seperti A2 terkenal dengan kestabilan dimensi yang sangat baik, meminimumkan penyimpangan dan mengurangkan keperluan pemesinan selepas rawatan haba yang mahal.

- Kos dan Kemudahan Mesin: Walaupun prestasi adalah yang terpenting, bajet sentiasa menjadi faktor. Baja paduan tinggi, prestasi tinggi lebih mahal dan boleh lebih sukar untuk mesin daripada gred yang lebih mudah. Jumlah kos, termasuk bahan mentah, pemesinan, dan rawatan haba, mesti ditimbang dengan jangka hayat dan prestasi mati.

Untuk mengaplikasikannya, pertimbangkan senario ini: bagi acuan stamping isipadu tinggi yang menghasilkan braket automotif ringkas (proses kerja sejuk), haus akibat abrasi adalah perkara utama yang perlu diberi perhatian. D2 akan menjadi pilihan yang kuat disebabkan rintangan hausnya yang luar biasa. Namun, jika acuan yang sama mempunyai sudut dalaman yang tajam atau digunakan untuk membentuk keluli berkekuatan tinggi, risiko pecah akan meningkat. Dalam kes ini, A2 yang lebih kukuh atau malah S7 mungkin merupakan pilihan yang lebih baik untuk mencegah kegagalan awal, walaupun ia mungkin memerlukan penajaman yang lebih kerap. Sebelum menetapkan bahan, pereka harus sentiasa bertanya soalan utama berikut:

- Apakah mod kegagalan utama yang perlu saya cegah (haus, pecah, retak, atau ubah bentuk akibat haba)?

- Apakah suhu maksimum dan daya hentaman yang akan dialami oleh acuan tersebut?

- Seberapa penting ketepatan dimensi selepas rawatan haba?

- Apakah isipadu pengeluaran sasaran dan jangka hayat acuan yang dijangkakan?

- Apakah jumlah bajet untuk bahan, pemesinan, dan rawatan?

Soalan Lazim

1. Perkhidmatan Baja alat apa yang digunakan untuk die casting?

Keluli perkakas yang paling biasa digunakan untuk pengecoran acuan ialah H13. Ia tergolong dalam kategori kerja-panas (siri-H) dan direka khusus untuk menahan suhu tinggi dan kitaran haba yang wujud dalam proses pengecoran acuan. Kombinasi cemerlang ketahanan merah, kekuatan hentaman, dan rintangan terhadap kelesuan haba menjadikannya sesuai untuk mengendalikan logam lebur seperti aluminium dan zink tanpa retak atau melunak secara pramatang.

2. Apakah jenis keluli yang digunakan untuk acuan?

Pelbagai jenis keluli perkakas digunakan untuk acuan, bergantung kepada aplikasinya. Untuk aplikasi kerja-sejuk seperti pemeteraian dan pembentukan, D2 dan A2 adalah pilihan biasa. Untuk proses kerja-panas seperti penempaan dan pengecoran acuan, H13 merupakan piawaian industri. Untuk aplikasi yang memerlukan rintangan hentaman tinggi, keluli tahan kejut S7 sering digunakan. Pemilihan khusus bergantung kepada faktor-faktor seperti suhu operasi, keperluan haus, dan beban hentaman.

3. Apakah perbezaan antara keluli acuan dan keluli perkakas?

Keluli alat merupakan kategori umum bagi keluli yang direka untuk membuat alat. Keluli acuan adalah istilah yang sering digunakan untuk merujuk kepada gred tertentu keluli alat yang amat sesuai untuk membuat acuan. Secara asasnya, semua keluli acuan adalah keluli alat, tetapi tidak semua keluli alat dioptimumkan untuk pembuatan acuan. Keluli acuan dipilih berdasarkan kombinasi khusus ketahanan tinggi terhadap kekerasan, rintangan haus, ketangguhan, dan, dalam kes acuan kerja-panas, kestabilan haba.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —