Die Penempaan vs Die Lukisan: Perbezaan Proses Penting

RINGKASAN

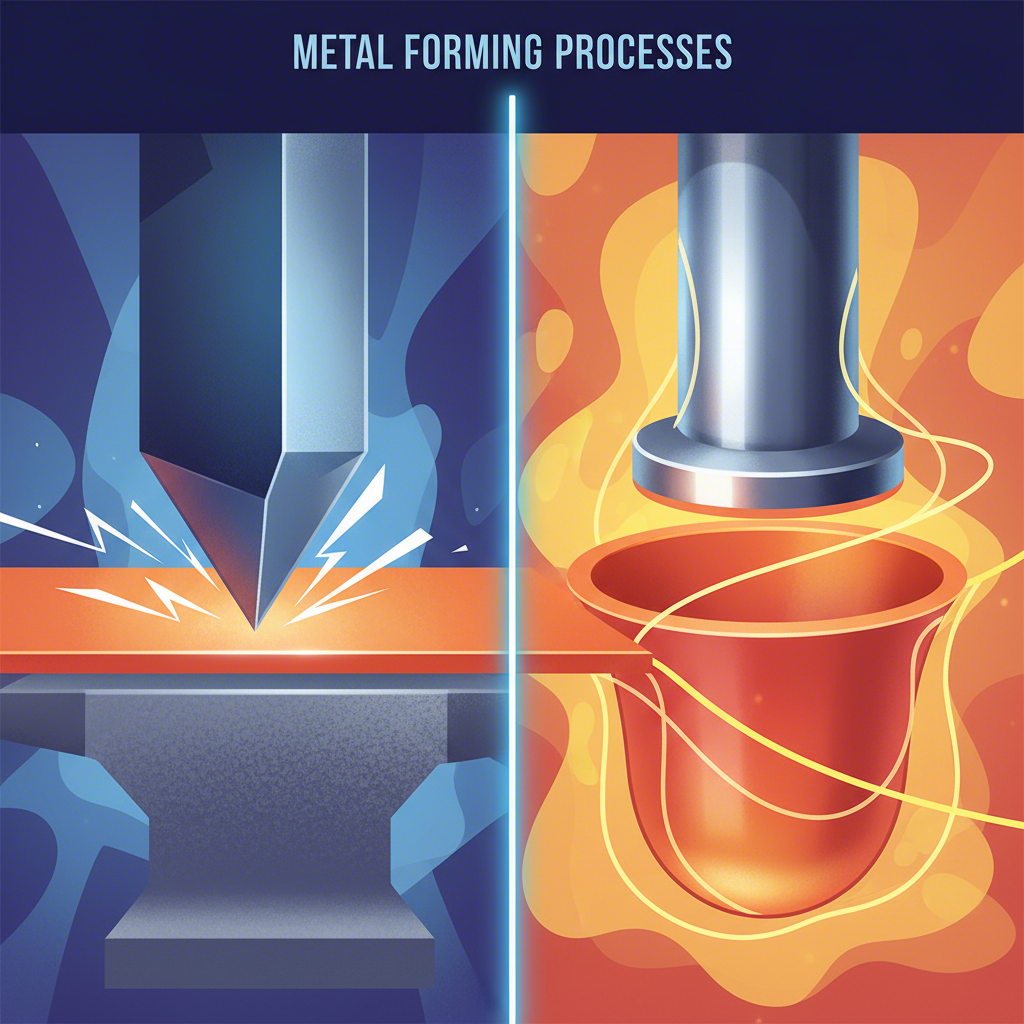

Penarikan dalam dan penempaan logam adalah proses pembentukan yang menggunakan acuan, tetapi mempunyai tujuan asas yang berbeza. Penempaan logam terutamanya memotong, menembuk, membengkok dan membentuk kepingan logam rata kepada pelbagai bentuk. Sebaliknya, penarikan dalam adalah proses khas yang meregang atau 'menarik' bahan logam ke dalam rongga acuan untuk menghasilkan komponen berongga yang dalam dan tanpa sambungan seperti tin atau sinki, mencapai bentuk yang tidak boleh dicapai melalui penempaan biasa.

Memahami Asas: Takrifan Penempaan dan Penarikan

Dalam pembuatan logam, acuan adalah alat khas yang digunakan untuk memotong atau membentuk bahan menggunakan tekanan. Walaupun kedua-dua penempaan dan penarikan dalam bergantung kepada acuan, mekanisme bagaimana mereka membentuk logam adalah berbeza. Memahami proses asas ini adalah penting untuk memilih kaedah pembuatan yang betul bagi komponen tertentu.

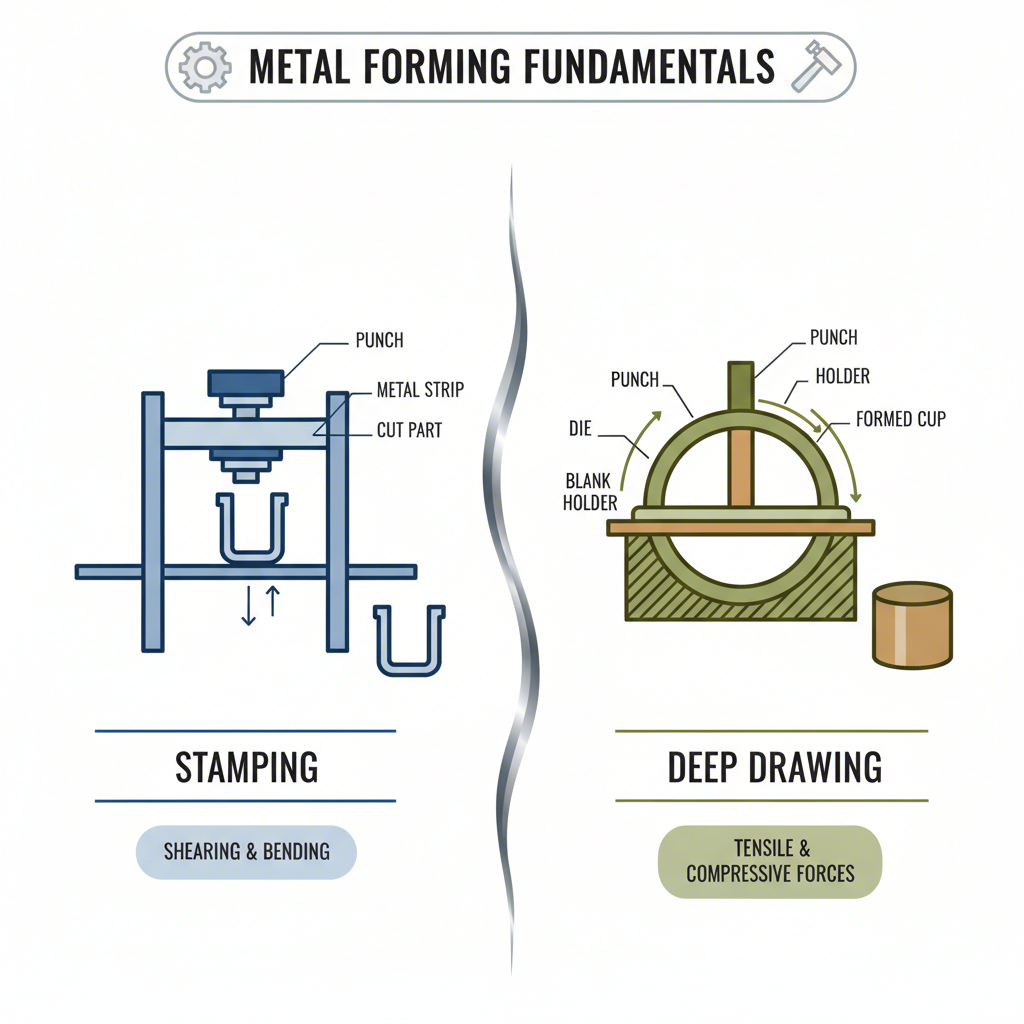

Penempaan logam adalah kategori luas proses pembentukan sejuk yang merangkumi pelbagai operasi seperti penembusan, pembidikan, pengekodan, dan lenturan. Tekanan penempaan dengan acuan khusus menyerang helaian logam rata, biasanya daripada gulungan, untuk memotong atau membentuknya ke bentuk yang telah ditentukan. Kaedah ini sangat pantas dan cekap untuk menghasilkan jumlah besar komponen yang serupa, seperti pendakap automotif, kenalan elektrik, dan syiling. Fokusnya adalah pada mengubah bentuk logam di sepanjang satu satah atau dengan lenturan mudah, bukan untuk mencipta kedalaman yang ketara.

Penarikan dalam, sebaliknya, adalah proses yang lebih kompleks yang berfokus pada penciptaan kedalaman. Ia mengubah kepingan logam rata menjadi bekas berongga tiga dimensi tanpa sambungan. Penumbuk menolak logam lembaran melalui acuan, menyebabkan bahan mengalir dan meregang ke bentuk baharu. Untuk mencegah kerenyutan dan mengawal pergerakan bahan, pemegang kepingan mengenakan tekanan pada tepi kepingan tersebut. Aliran logam yang terkawal inilah yang menjadi perbezaan utama daripada penempaan. Seperti yang dinyatakan dalam artikel dari Pembuat , penarikan melibatkan pergerakan ke dalam tepi kepingan, manakala peregangan mudah tidak. Teknik ini penting untuk menghasilkan komponen seperti singki dapur, periuk dan kuali, serta takung minyak automotif.

Perbandingan Terus: Perbezaan Utama Antara Penempaan dan Penarikan

Walaupun kedua-dua proses membentuk logam dengan acuan, perbezaan dari segi mekanik, aplikasi, dan hasil adalah ketara. Pemilihan antara acuan penempaan dan acuan penarikan secara langsung memberi kesan kepada geometri, kekuatan, dan ketepatan produk akhir. Perbandingan langsung menyerlahkan ciri-ciri unik bagi setiap kaedah.

Perbezaan paling asas terletak pada cara logam dideformasi. Penempaan biasanya melibatkan pemotongan (shearing) atau lenturan mudah, di mana bahan mengalami tegasan setempat. Sebaliknya, penarikan dalam merupakan proses tegangan dan mampatan, di mana bahan dipaksa mengalir dan meregang ke dalam bentuk baharu. Perubahan bentuk yang meluas ini sering menghasilkan pengerasan kerja, yang boleh menjadikan komponen akhir lebih kuat dan tahan lama berbanding komponen tembaga piawai. Ketahanan tambahan ini merupakan kelebihan utama untuk komponen yang akan mengalami tekanan.

| Faktor | Pengetikan logam | Penarikan dalam |

|---|---|---|

| Deformasi Logam | Pemotongan, pelipatan, dan pembentukan secara utama pada satah rata. Bahan dipotong atau disesarkan. | Bahan diregangkan dan mengalir ke dalam rongga acuan di bawah ketegangan, menghasilkan kedalaman. |

| Bentuk Produk Akhir | Bentuk yang pelbagai, biasanya rata atau dengan lenturan mudah (contohnya pendakap, klip, panel). | Bahagian yang dalam, tanpa sambungan, berongga, dan kerap berbentuk silinder atau kotak (contohnya tin, periuk, singki). |

| Ketepatan & Permukaan Akhir | Menghasilkan bahagian dengan ketepatan dan kejituan tinggi; kemasan akhir boleh berbeza mengikut proses (contohnya pemotongan, lenturan). | Ketepatan dimensi yang tinggi dengan permukaan akhir yang licin dan seragam. |

| Ketahanan Bahagian | Ketahanan piawai berdasarkan sifat bahan asas. | Ketahanan lebih tinggi disebabkan oleh pengerasan kerja yang berlaku apabila bahan diregangkan dan dikenakan tekanan. |

| Peralatan & Kos | Secara umum kos peralatan awal lebih rendah, sangat berkesan dari segi kos untuk pengeluaran volum tinggi komponen ringkas. | Kos peralatan dan persediaan yang lebih tinggi, menjadikannya lebih sesuai untuk pengeluaran volum tinggi komponen kompleks. |

Perbezaan dalam ubah bentuk bahan ini juga mempengaruhi ketepatan dan kemasan komponen akhir. Penarikan dalam biasanya menghasilkan bahagian dengan ketepatan dimensi yang lebih tinggi dan kemasan yang lebih licin kerana bahan dipaksa menyesuaikan diri rapat dengan permukaan acuan di bawah tekanan terkawal. Sebaliknya, komponen tampa boleh mempunyai tepi yang lebih kasar akibat operasi pemotongan dan mungkin kurang tepat. Selain itu, keupayaan penarikan dalam untuk mengekalkan ketebalan dinding yang agak seragam merupakan kelebihan besar bagi aplikasi yang memerlukan kekuatan dan integriti yang konsisten, seperti bekas bertekanan.

Memilih Proses yang Tepat: Aplikasi dan Pertimbangan

Pemilihan antara penempaan logam dan lukisan dalam bergantung sepenuhnya pada keperluan spesifik komponen tersebut, termasuk geometrinya, bahan, isi padu pengeluaran, dan belanjawan. Setiap proses menawarkan kelebihan tersendiri yang disesuaikan dengan senario pembuatan yang berbeza.

Bila Perlu Memilih Penempaan Logam

Penempaan logam adalah pilihan ideal untuk pengeluaran komponen berjumlah tinggi yang relatif ringkas, rata, atau cetek. Kelebihan utamanya ialah kelajuan dan keberkesanan kos. Proses ini sangat berautomatik dan mampu menghasilkan ribuan komponen sejam, menjadikannya sesuai untuk industri yang memerlukan kuantiti besar komponen dengan kos rendah setiap unit.

- Kelebihan: Kelajuan pengeluaran tinggi, kos peralatan awal yang lebih rendah untuk reka bentuk ringkas, dan serba boleh merentasi pelbagai operasi seperti pemotongan awal, lenturan, dan curian.

- Kelemahan: Keupayaan terhad untuk mencipta bentuk yang dalam atau kompleks, pembaziran bahan yang berkemungkinan lebih tinggi, dan permukaan yang lebih kasar berbanding lukisan dalam.

- Penggunaan tipikal: Braket dan panel automotif, penyambung elektronik, penapis, dan perkakasan perindustrian.

Untuk industri seperti pembuatan kereta, di mana ketepatan dan kecekapan adalah yang utama, pembekal khusus adalah penting. Sebagai contoh, Shaoyi (Ningbo) Metal Technology Co., Ltd. cemerlang dalam membuat mati cap automotif khusus, menawarkan penyelesaian komprehensif dari prototaip hingga pengeluaran besar-besaran untuk OEM dan pembekal Tier 1 yang menuntut kualiti tinggi dan perubahan cepat.

Bilakah Memilih Lukisan mendalam

Lukisan mendalam adalah kaedah yang unggul apabila reka bentuk bahagian memerlukan kedalaman yang signifikan, pembinaan yang lancar, dan kekuatan yang tinggi. Ia sangat sesuai untuk membuat barangan silinder atau berbentuk kotak di mana jahitan akan menjadi titik kegagalan atau tidak diingini secara estetik.

- Kelebihan: Keupayaan untuk menghasilkan bahagian yang kuat, tanpa jahitan dengan geometri yang kompleks, sangat baik untuk bentuk berongga, dan ketahanan yang lebih baik kerana pengerasan kerja.

- Kelemahan: Kos alat dan pemasangan awal yang lebih tinggi, masa kitaran yang lebih lambat daripada pencetakan, dan batasan bahan yang sesuai (logam yang mudah pecah lebih disukai).

- Penggunaan tipikal: Peralatan memasak (pot dan kuali), sinki dapur, kuali minyak kereta, alat pemadam kebakaran, dan tin aerosol.

Mencocokkan Proses dengan Bahagian

Pada akhirnya, keputusan antara mati pencetakan dan mati lukisan adalah fungsi niat reka bentuk bahagian akhir. Stamping cemerlang dalam menghasilkan pelbagai komponen dengan cepat dan ekonomi dengan memotong dan membentuk logam lembaran rata. Kekuatannya terletak pada kelajuan dan fleksibiliti untuk bahagian tanpa kedalaman yang signifikan. Lukisan mendalam, sebaliknya, adalah penyelesaian khusus untuk mengubah lembaran rata yang sama menjadi objek tiga dimensi yang mendalam, lancar melalui aliran bahan yang terkawal. Walaupun lebih kompleks dan mahal di awal, ia mencapai geometri dan integriti struktur yang tidak dapat dicetak. Pilihan yang betul adalah yang selaras dengan proses pembuatan dengan bentuk, fungsi, dan prestasi bahagian yang diperlukan.

Soalan Lazim

1. Perkhidmatan Apakah perbezaan antara die stamping dan die casting?

Pencetakan mati dan pengecoran mati adalah proses pembuatan yang berbeza secara asas. Stamping mati adalah proses kerja sejuk yang menggunakan akhbar dan mati untuk membentuk atau memotong logam lembaran. Sebaliknya, die casting adalah proses di mana logam cair (seperti aluminium atau zink) disuntik ke dalam rongga acuan di bawah tekanan tinggi. Stamping bekerja dengan lembaran logam pepejal, manakala die casting bermula dengan logam cecair.

2. Perancangan Apakah perbezaan antara memotong mati dan cap?

Pemotongan mati adalah jenis pencetakan khusus. Walaupun 'pencetakan' adalah istilah luas yang merangkumi lenturan, pembentukan, dan pencetakan, 'pengurangan mati' merujuk secara khusus kepada proses menggunakan mati untuk memotong atau memotong bahan ke bentuk tertentu. Pada dasarnya, pemotongan mati adalah operasi blanking atau tindikan dalam keluarga yang lebih besar proses pencetakan logam.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —