Pemilihan Gred Keluli untuk Penempaan Automotif: Kriteria Kejuruteraan

RINGKASAN

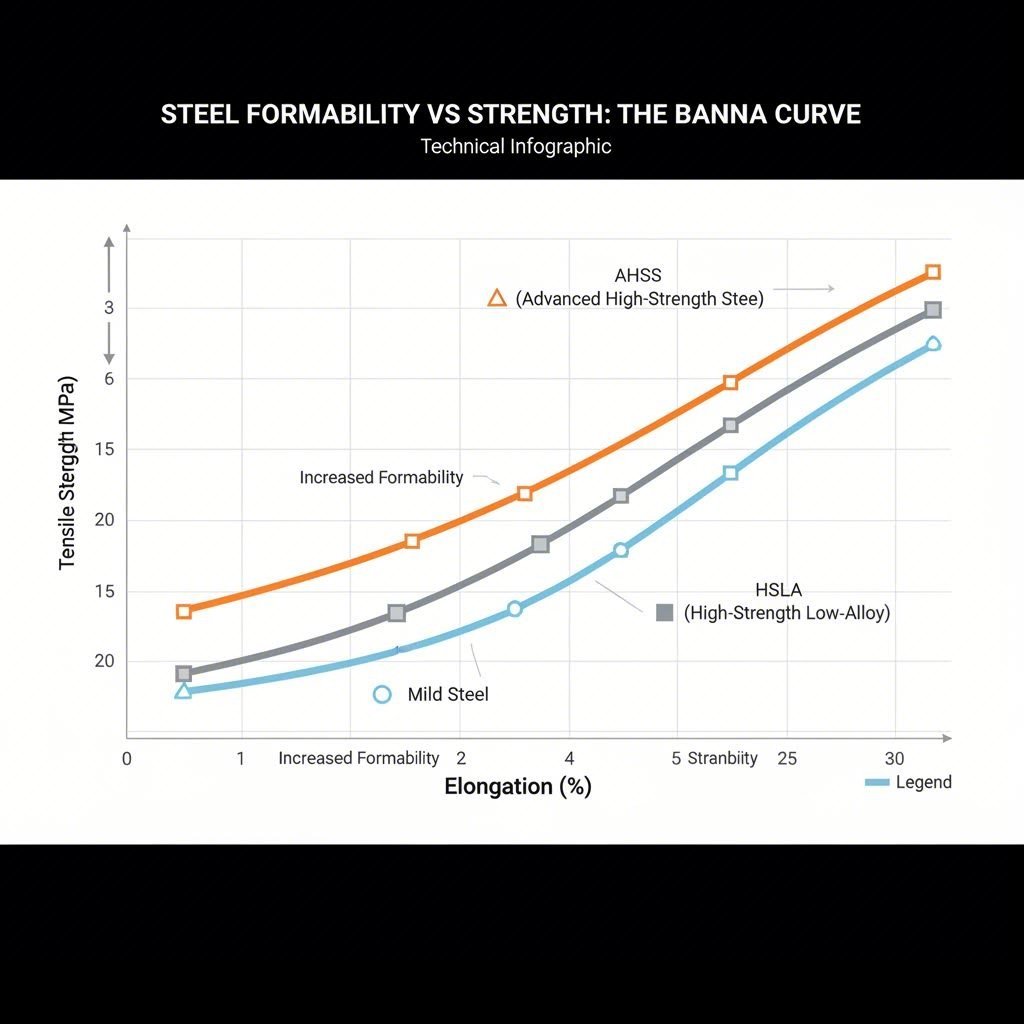

Pemilihan gred keluli yang optimum untuk penempaan automotif memerlukan keseimbangan tepat antara tiga pemboleh ubah yang bersaing: kemampuan bentuk (keleluasaan), kekuatan mekanikal (hasil/tegasan) dan kos pengeluaran. Walaupun keluli karbon rendah seperti SAE 1008 kekal sebagai piawaian untuk panel badan yang kelihatan disebabkan oleh kemasan permukaannya yang unggul, keperluan keselamatan moden telah mengalihkan industri ini ke arah Keluli Kekuatan Tinggi Rendah-Loyang (HSLA) dan Keluli Kekuatan Tinggi Maju (AHSS) untuk integriti struktur. Pemilihan bahan yang berjaya bergantung pada pemahaman tentang pertukaran antara keupayaan logam meregang tanpa pecah dan keupayaannya menyerap tenaga perlanggaran.

Faktor Pemilihan Utama: Kriteria Kejuruteraan

Sebelum menentukan gred, jurutera mesti menilai sifat-sifat mekanikal bahan terhadap geometri dan fungsi bahagian. Perdagangan utama dalam penempaan automotif adalah diiktiraf secara universal: apabila kekuatan meningkat, kemampuan pembentukan secara amnya berkurang. Hubungan songsang ini menentukan bahawa bahan yang dipilih untuk bahagian yang ditarik dalam harus mengutamakan pemanjangan, manakala komponen kritikal keselamatan mengutamakan kekuatan tegangan.

Penunjuk prestasi utama bagi bahan ditempa termasuk:

- Kekuatan Alah vs. Kekuatan Tegangan: Kekuatan alah menentukan had deformasi elastik, manakala kekuatan tegangan menentukan titik patah. Bagi bahagian struktur, titik alah yang tinggi adalah kritikal untuk mencegah deformasi kekal di bawah beban.

- Pemanjangan (nilai-n): Eksponen pengerasan kerja (nilai-n) menunjukkan sejauh mana keluli mengagihkan regangan. Nilai-n yang lebih tinggi membolehkan bentuk yang lebih kompleks tanpa penipisan atau koyakan setempat.

- Anisotropi (nilai-r): Ini mengukur rintangan bahan terhadap penipisan. Nilai r yang tinggi adalah penting untuk aplikasi penarikan dalam seperti dulang minyak atau tangki gas.

Kecekapan kos juga memainkan peranan utama. Walaupun gred lanjutan menawarkan pengurangan berat, mereka sering memerlukan tekanan tonaj yang lebih tinggi dan salutan perkakas yang lebih mahal untuk menguruskan kehausan yang meningkat. Menurut Worthy Hardware , memahami parameter-parameter ini adalah langkah pertama untuk mengelakkan kegagalan pengeluaran yang mahal seperti pecah atau lompatan balik yang berlebihan.

Gred Keluli Karbon Piawai (Kerbau Kerja)

Keluli karbon kekal sebagai tunjang pembuatan automotif, menyumbang peratusan yang besar kepada jumlah berat kenderaan. Gred-gred ini diklasifikasikan berdasarkan kandungan karbon mereka, yang secara langsung mempengaruhi kekerasan dan keanjalan mereka.

Keluli Karbon Rendah dan Keluli Lembut (SAE 1008, 1010)

Keluli karbon rendah, yang sering dirujuk sebagai keluli lembut, biasanya mengandungi kurang daripada 0.25% karbon. Gred seperti SAE 1008 dan SAE 1010 adalah piawaian industri untuk bahagian permukaan kelihatan "Kelas A", seperti spatbor, bonet, dan panel pintu. Kekenyalan tinggi membolehkan mereka ditekan ke dalam lengkungan kompleks yang melengkung tanpa retak. Selain itu, bahan ini mudah dikimpal dan boleh dicat, menjadikannya sesuai untuk perakitan Body-in-White (BIW).

Keluli Karbon Sederhana dan Tinggi (SAE 1045, 1095)

Apabila kandungan karbon meningkat, keluli menjadi lebih keras dan lebih kuat tetapi kurang boleh dibentuk secara ketara. Gred karbon sederhana seperti SAE 1045 digunakan untuk komponen yang memerlukan rintangan haus yang lebih tinggi, seperti gear atau braket. Keluli karbon tinggi, seperti SAE 1095 , berfungsi paling baik dalam aplikasi yang memerlukan kekerasan dan pemulihan bentuk yang melampau, seperti spring atau klip. Talan Products perlu diingat bahawa walaupun gred ini menawarkan ketahanan yang unggul, ia mencabar proses penempaan, dan sering kali memerlukan pelbagai peringkat pembentukan atau rawatan haba.

| Kategori Gred | Gred SAE Biasa | Aplikasi Automotif Lazim | Ciri Utama |

|---|---|---|---|

| Karbon rendah | SAE 1008, 1010, A36 | Panel badan, penutup casis | Kemampuan membentuk yang tinggi, kemasan permukaan yang sangat baik |

| Karbon sederhana | SAE 1045, 1050 | Penggerak, paksi, penyokong | Kekuatan yang seimbang dan ketahanan haus |

| Karbon Tinggi | SAE 1080, 1095 | Mata air, pencuci, penjepit | Kekerasan tinggi, tingkah laku pembentukan rapuh |

Kekuatan Tinggi & keluli Lanjutan (HSLA & AHSS)

Untuk memenuhi piawaian ekonomi bahan api yang ketat dan peraturan keselamatan kemalangan, jurutera automotif semakin beralih kepada High-Strength Low-Alloy (HSLA) dan Advanced High-Strength Steels (AHSS). Bahan-bahan ini membolehkan pengeluar menggunakan gauge yang lebih nipis (downgauging) untuk mengurangkan berat tanpa mengorbankan integriti struktur.

Baja HSLA mencapai kekuatan mereka melalui aloi mikro dengan unsur seperti vanadium atau niobium. Mereka digunakan secara meluas untuk komponen sasis, lengan penggantungan, dan penguatan. AHSS , termasuk keluli Dual Phase (DP) dan Transformation Induced Plasticity (TRIP), menawarkan nisbah kekuatan-ke-berat yang lebih agresif, dengan kekuatan tarik sering melebihi 800 MPa.

Mengolah bahan-bahan ini memerlukan keupayaan khusus. Kekuatan yang lebih tinggi menghasilkan "springback" yang signifikankecenderungan logam untuk kembali ke bentuk asalnya selepas pencetakan. Mengatasi ini memerlukan reka bentuk mati maju dan barisan akhbar tugas berat. Untuk komponen struktur yang kompleks seperti lengan kawalan atau subframes, bekerjasama dengan pengeluar yang mampu menangani keperluan berat badan tinggi adalah penting. Syarikat seperti Shaoyi Metal Technology memanfaatkan keupayaan presisi dan pencetakan yang diperakui IATF 16949 sehingga 600 tan untuk menyampaikan komponen keselamatan penting ini dengan berkesan.

Pilihan tahan karat & tahan karat

Untuk komponen yang terdedah kepada persekitaran yang keras, seperti sistem ekzos atau hiasan luaran, ketahanan kakisan menjadi faktor penentu. Walaupun galvanisasi (salutan zink) melindungi panel badan keluli karbon, aplikasi khusus memerlukan sifat yang melekat pada keluli tahan karat.

Pemasok logam berwarna hitam (Pemasok logam berwarna hitam): Grade 409 adalah pilihan untuk sistem ekzos kenderaan. Ia menawarkan rintangan kakisan yang mencukupi dengan kos yang lebih rendah daripada siri 300 dan tahan oksidasi pada suhu tinggi. Ia magnetik dan mempunyai bentuk sederhana.

Keluli tahan karat austenit (Seri 300): Kelas 304 memberikan ketahanan kakisan yang unggul dan kemasan yang tidak magnetik, estetik. Menurut Alat Larson dan Stamping , gred ini lebih disukai untuk hiasan hiasan, penutup roda, dan bahagian di mana karat tidak boleh diterima. Walau bagaimanapun, ia lebih mahal dan mudah mengeras, yang boleh merumitkan proses cap.

Pemetaan Aplikasi: Kelas Mana untuk Bahagian Mana?

Memilih bahan yang betul adalah fungsi lokasi dan tujuan bahagian dalam seni bina kenderaan. Matriks keputusan ini membantu memperkemaskan proses pemilihan:

- Ruang luar yang kelihatan (Panel Kulit): Keutamaan adalah kualiti permukaan dan kebolehan membentuk. Gunakan: Baja Karbon Rendah / IF / Baja Bake Hardenable.

- Kurungan Keselamatan (Tiang, Rel Bumbung): Keutamaan adalah penyerapan tenaga dan perlindungan pelanggaran. Gunakan: Keluli Fasa Berganda (DP) atau Keluli Boron (Dicetak Panas).

- Rangka & Suspensi: Keutamaan adalah kekuatan lesu dan ketahanan lama. Gunakan: HSLA 350/420.

- Ekzos & Perisai Hablur: Keutamaan adalah rintangan haba dan kakisan. Gunakan: Keluli Nirkarat 409 atau Keluli Bermalamkan Aluminium.

Dengan memetakan sifat bahan kepada tekanan khusus dan keadaan persekitaran aplikasi, jurutera dapat memastikan jangka hayat dan prestasi sambil mengawal kos pembuatan.

Ringkasan Strategi Pemilihan Keluli

Peralihan daripada keluli lembut ringan kepada aloi multifasa yang kompleks mewakili evolusi kejuruteraan automotif moden. Kejayaan projek pengetaman bergantung bukan sahaja kepada pemilihan gred daripada carta, tetapi juga kepada analisis keseluruhan kitar hayat komponen—daripada talian akhbar hingga makmal ujian perlanggaran. Sama ada mengoptimumkan keperluan keringanan kenderaan elekrik atau ketahanan kasar trak komersial, gred keluli yang betul menjadi asas keselamatan dan kecekapan automotif.

Soalan Lazim

1. Apakah perbezaan antara keluli HSLA dan keluli lembut dalam pengetaman?

Keluli HSLA (Keluli Kekuatan Tinggi Berkeluli Rendah) jauh lebih kuat daripada keluli lembut disebabkan oleh penambahan unsur aloi, membolehkan bahagian yang lebih nipis dan ringan. Walau demikian, HSLA kurang boleh dibentuk dan mempunyai lompatan balik yang lebih tinggi, memerlukan daya yang lebih besar dan pelarasan acuan yang lebih tepat berbanding keluli lembut yang liat, yang digunakan untuk panel badan ditarik dalam.

2. Mengapakah SAE 1008 dipilih untuk panel badan automotif?

SAE 1008 adalah pilihan utama kerana kemudahan pembentukannya yang luar biasa dan kualiti permukaan yang baik. Kandungan karbon rendah membolehkannya ditarik menjadi bentuk kompleks dan licin tanpa retak, serta memberikan permukaan yang konsisten untuk pengecatan, yang penting bagi daya tarikan visual bahagian luar kenderaan.

3. Bolehkah keluli tahan karat digunakan untuk komponen struktur automotif?

Walaupun keluli tahan karat sangat kuat dan rintang kakisan, ia secara umumnya terlalu mahal untuk digunakan secara meluas dalam sangkar keselamatan berbanding AHSS atau HSLA. Ia kebanyakannya disimpan untuk sistem ekzos (rintangan haba tinggi) dan hiasan dekoratif (rintangan kakisan), walaupun sesetengah aplikasi prestasi tinggi khusus mungkin menggunakannya untuk struktur.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —