Potongan Laser Secara Dalam Talian: Dari Fail Reka Bentuk Hingga ke Depan Pintu Dalam 9 Langkah Pintar

Apakah Pemotongan Laser dan Mengapa Tempah Secara Dalam Talian

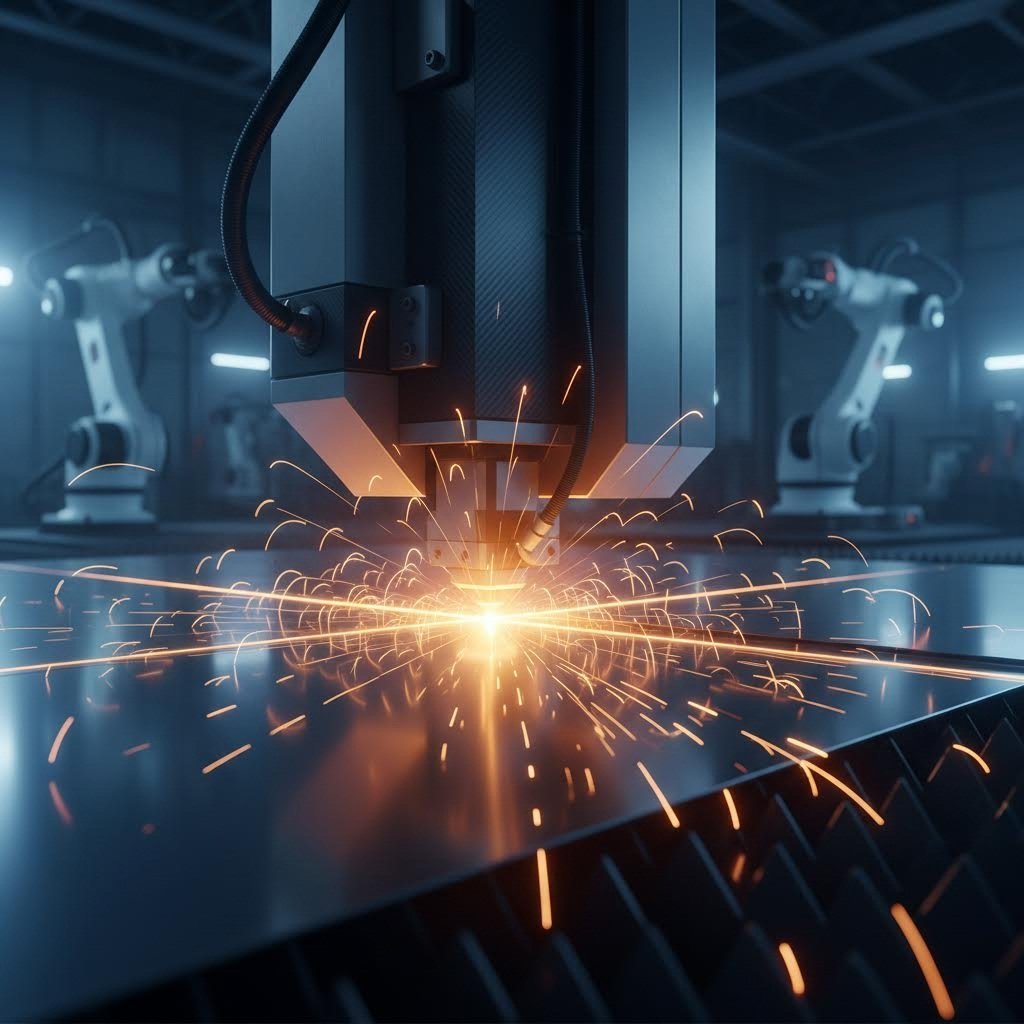

Bayangkan menukar rekabentuk digital kepada komponen fizikal yang dipotong dengan sempurna tanpa perlu masuk ke kilang. Itulah kuasa menempah perkhidmatan pemotongan laser dalam talian. Tetapi apakah sebenarnya pemotongan laser? Pada asasnya, teknologi ini menggunakan alur cahaya yang sangat fokus untuk melebur, membakar, atau mengewapkan bahan dengan ketepatan yang luar biasa . Hasilnya? Tepi yang bersih, butiran rumit, dan ketepatan berulang yang tidak dapat ditandingi oleh kaedah pemotongan konvensional.

Hari ini, pemotongan laser dalam talian telah mengubah cara penggemar, perniagaan kecil, dan jurutera profesional mendapatkan pembuatan berkualiti industri. Anda tidak lagi memerlukan peralatan mahal atau latihan khas untuk menerapkan rekabentuk anda. Cukup muat naik fail anda, pilih bahan yang diingini, dan tunggu bahagian yang dipotong secara tepat dihantar ke pintu rumah anda.

Bagaimana Cahaya Terfokus Menjadi Alat Presisi

Sains di sebalik pemotong laser adalah menarik namun mudah difahami. Di dalam resonator mesin, elektron diaktifkan ke keadaan tenaga yang lebih tinggi melalui proses yang dikenali sebagai pelepasan terangsang. Apabila elektron ini kembali ke keadaan normal mereka, foton dibebaskan. Foton-foton ini dipantulkan antara cermin, mencipta satu runtuhan yang menguatkan cahaya menjadi alur yang koheren dan berintensiti tinggi.

Alur laser ini kemudian bergerak melalui kabel gentian optik atau siri cermin sehingga sampai ke kanta fokus. Kanta ini memusatkan semua tenaga tersebut ke titik yang sangat kecil, kadangkala kurang daripada pecahan milimeter dalam diameter. Pada titik fokus ini, suhu menjadi cukup tinggi untuk melebur atau mengubah sebarang bahan kepada wap.

Apabila laser memotong logam dan membuat sentuhan, jet gas bertekanan tinggi, sama ada nitrogen lengai atau oksigen reaktif, akan meniupkan bahan lebur keluar dari laluan potongan. Hasilnya adalah tepi yang bersih dan tepat dengan zon terjejas haba yang minimum. Bagi bahan bukan logam seperti kayu atau akrilik, laser secara asasnya membakar atau mengubah bahan tersebut kepada wap.

Dari Lantai Perindustrian ke Pelayar Desktop Anda

Teknologi pemotongan laser dahulu memerlukan pelaburan modal yang besar dan operator khusus. Hari ini, platform laser dalam talian telah sepenuhnya mendemokrasikan kemampuan ini. Perkhidmatan digital ini mengendalikan segala-galanya daripada penjanaan G-code hingga kawalan kualiti, membolehkan anda fokus sepenuhnya pada rekabentuk.

Inilah cara perkhidmatan pemotongan laser dalam talian telah mengubah capaian:

- Tiada kos peralatan: Langkau pelaburan peralatan sebanyak $50,000 ke atas

- Tiada lengkung pembelajaran: Muat naik format fail piawai seperti SVG, DXF, atau AI

- Penyenaraian harga serta-merta: Ketahui kos anda sebelum memberi komitmen

- Pelbagai bahan: Akses logam, plastik, dan substrat khas

- Keputusan profesional: Ketepatan gred perindustrian tanpa kos saraan perindustrian

Sama ada anda membuat prototaip satu braket atau menghasilkan ratusan keping tanda suai, platform ini boleh diskalakan untuk memenuhi keperluan anda.

Pemotongan laser dalam talian merapatkan jurang antara imaginasi dan pembuatan, menukar sesiapa sahaja yang mempunyai fail rekabentuk kepada pengeluar yang berkemampuan.

Sepanjang panduan ini, anda akan mengetahui semua perkara yang diperlukan untuk memesan bahagian yang dipotong dengan laser secara dalam talian. Kami akan meneroka perbezaan antara teknologi laser CO2 dan serat, membantu anda memahami yang mana paling sesuai untuk bahan anda. Anda akan belajar bahan substrat mana, dari keluli lembut hingga akrilik eksotik, yang serasi dengan perkhidmatan ini. Yang paling penting, kami akan melalui penyediaan fail, proses pemesanan, faktor penetapan harga, dan cara menilai penyedia yang berbeza.

Pada akhirnya, anda akan memiliki pengetahuan untuk dengan yakin menukar reka bentuk seterusnya daripada konsep kepada realiti, semua hanya daripada pelayar desktop anda.

Penjelasan Teknologi Laser CO2 vs Fiber

Pernah tertanya-tanya mengapa sesetengah perkhidmatan dalam talian mencadangkan jenis laser yang berbeza untuk bahan yang berbeza? Jawapannya terletak pada fizik panjang gelombang dan cara bahan menyerap tenaga cahaya. Memahami perbezaan antara laser CO2 dan laser gentian membantu anda membuat keputusan yang lebih bijak apabila memesan perkhidmatan pemotongan laser dalam talian, memastikan keputusan yang optimum untuk projek khusus anda.

Fikirkan begini: memilih teknologi laser yang salah ibarat menggunakan pisau mentega untuk memotong daging steak. Ia mungkin berjaya akhirnya, tetapi anda tidak akan mendapat hasil yang bersih. Mari kita lihat apa yang membuat setiap teknologi ini unggul.

Laser CO2 untuk Bahan Organik dan Plastik

Laser CO2 beroperasi pada panjang gelombang 10.6 mikrometer, yang mana bahan organik menyerapnya dengan sangat baik. Ini menjadikannya laser terbaik untuk memotong kayu, akrilik, kulit, fabrik, dan kertas. Apabila panjang gelombang yang lebih panjang ini bersentuhan dengan substrat ini, bahan tersebut berjaya menukar tenaga cahaya kepada haba dengan cekap, menghasilkan pengewapan yang bersih dengan sedikit arang.

Inilah yang ditangani dengan baik oleh teknologi CO2:

- Kayu dan Lapis Kayu: Tepi yang licin dan sedikit keperangan

- Akrilik (PMMA): Permukaan potongan seperti kaca yang dipoleskan api

- Kulit dan kain: Tepi yang tertutup rapat dan tahan koyak

- Kertas dan kadbuk: Butiran rumit tanpa koyak

- Getah dan gabus: Profil bersih untuk gasket dan barang hiasan

Manakala sebuah Mesin pemotong logam laser CO2 wujud, sistem-sistem ini menghadapi kesukaran dengan logam reflektif. Panjang gelombang yang lebih panjang akan dipantulkan oleh permukaan seperti aluminium dan tembaga, bukannya diserap. Namun, untuk plat keluli yang melebihi 20mm, laser CO2 masih menawarkan kualiti tepi yang sangat baik yang diperlukan dalam sesetengah aplikasi.

Kecekapan merupakan kelemahan utama CO2. Menurut analisis teknologi Xometry, sistem-sistem ini hanya menukar 5-10% daripada input elektrik kepada tenaga laser. Baki kuasa tersebut menjadi haba, memerlukan infrastruktur penyejukan yang besar.

Laser Gentian untuk Kerja Presisi Logam

Laser gentian memancarkan pada 1.064 mikrometer, kira-kira sepuluh kali lebih pendek daripada panjang gelombang CO2. Panjang gelombang yang lebih pendek ini menembusi logam dengan cekap, menjadikan teknologi gentian dominan untuk pemotongan logam menggunakan laser dan aplikasi pemotongan logam dengan laser. Fiziknya lebih menguntungkan logam kerana logam menyerap panjang gelombang ini dengan mudah berbanding memantulkannya.

Perkhidmatan pemotongan laser gentian moden memberikan kelebihan yang ketara:

- Kelajuan: 3-5 kali lebih pantas daripada CO2 untuk kerja logam yang sebanding

- Kecekapan: Kecekapan soket dinding melebihi 90% berbanding 5-10% untuk CO2

- Ketepatan: Lebar kerf yang lebih sempit dan zon terjejas haba yang lebih kecil

- Jangka hayat: Kira-kira 25,000 jam operasi, sepuluh kali lebih lama daripada peranti CO2

- Logam reflektif: Memotong aluminium, loyang, tembaga, dan titanium dengan yakin

Pasar mesin pemotong laser telah beralih secara mendalam ke arah teknologi gentian. Data industri daripada EVS Metal menunjukkan laser gentian kini menguasai 60% pasaran, dengan pertumbuhan tahunan sebanyak 10.8-12.8% berbanding hanya 3.1-5.4% untuk sistem CO2.

Untuk projek pemotongan dan ukiran laser yang melibatkan logam, teknologi gentian biasanya memberikan hasil yang lebih unggul. Sinar terfokus menghasilkan tepi yang lebih bersih pada keluli tahan karat, keluli karbon, dan kepingan aluminium setebal sehingga 20mm.

Perbandingan Teknologi Sekilas

Pemilihan laser terbaik untuk memotong projek spesifik anda bergantung kepada jenis bahan, ketebalan, dan keperluan kualiti. Perbandingan ini membantu anda memahami apa yang boleh diharapkan daripada setiap teknologi:

| Ciri-ciri | Co2 laser | Laser Fiber |

|---|---|---|

| Bahan terbaik | Kayu, akrilik, kulit, fabrik, kertas, getah, plastik | Keluli, keluli tahan karat, aluminium, tembaga, loyang, titanium |

| Panjang gelombang | 10.6 mikrometer | 1.064 mikrometer |

| Julat Ketebalan Tipikal | Sehingga 25mm (bahan organik); 10-25mm+ (plat keluli tebal) | 0.5mm hingga 20mm adalah optimum; sehingga 100mm dengan sistem berkuasa tinggi |

| Kualiti tepi | Cemerlang pada bahan organik; baik pada logam tebal | Lebih unggul pada logam nipis-sederhana; ketepatan berpolish api |

| Kelajuan Pemotongan | Sederhana; cemerlang pada bukan logam | 3-5 kali lebih cepat pada logam; sehingga 100 meter per minit pada bahan nipis |

| Kecekapan Tenaga | 5-10% | Lebih daripada 90% |

| Kos Operasi | Lebih tinggi ($12-13/jam tenaga) | Lebih rendah ($3.50-4/jam tenaga) |

| Jangka Hayat Peralatan | ~2,500 jam bekerja | ~25,000 jam bekerja |

Bila Memilih Setiap Teknologi

Keperluan projek anda menentukan pilihan teknologi yang optimum. Berikut adalah rangka keputusan pantas:

Pilih perkhidmatan laser CO2 apabila:

- Bekerja dengan kayu, akrilik, kulit, atau fabrik

- Memotong plat keluli tebal lebih daripada 25mm di mana kualiti tepi adalah yang paling penting

- Mengolah bahan organik campuran dalam satu kerja

- Kekangan bajet menggalakkan kos peralatan yang lebih rendah berbanding kecekapan operasi

Pilih perkhidmatan pemotongan laser gentian apabila:

- Memotong sebarang logam dengan ketebalan di bawah 20mm

- Bekerja dengan logam reflektif seperti aluminium, gangsa, atau tembaga

- Kelajuan dan isi padu pengeluaran adalah keutamaan

- Had toleransi ketat dan zon terjejas haba yang minima adalah kritikal

Kebanyakan perkhidmatan dalam talian secara automatik memilih teknologi yang sesuai berdasarkan pilihan bahan anda. Walau bagaimanapun, memahami perbezaan ini membantu anda berkomunikasi secara efektif dengan penyedia perkhidmatan serta menetapkan jangkaan yang realistik mengenai kualiti tepi, masa penyiapan, dan harga.

Sekarang bahawa anda memahami teknologi di sebalik proses pemotongan, marilah kita terokai pelbagai bahan yang boleh diproses oleh sistem ini dan ciri-ciri yang boleh dijangkakan daripada setiap substrat.

Bahan-Bahan Yang Boleh Dipotong Dengan Perkhidmatan Laser Dalam Talian

Tertanya-tanya bahan apa yang sesuai untuk pemotongan laser dalam talian? Jawapannya mungkin mengejutkan anda. Dari aluminium gred aerospace hingga akrilik hiasan, perkhidmatan pemotongan logam secara laser moden memproses pelbagai substrat yang mengagumkan. Memahami ciri setiap bahan membantu anda mereka bentuk dengan lebih bijak, meramal keputusan, dan mengelakkan kesilapan mahal.

Pemilihan bahan secara langsung memberi kesan kepada segala-galanya daripada kualiti tepi hingga kos akhir. Mari kita terokai apa yang boleh dicapai apabila anda menggunakan perkhidmatan profesional untuk memotong logam, plastik, kayu, dan substrat khas secara laser.

Logam dari Keluli Lembek hingga Aloi Eksotik

Pemotongan logam secara laser mendominasi landskap fabrikasi dalam talian, dan ada sebabnya. Laser gentian moden mampu mengendalikan semua perkara dari komponen hiasan nipis hingga komponen struktur dengan ketepatan yang luar biasa. Menurut garis panduan 247TailorSteel , perkhidmatan profesional mengekalkan had toleransi mengikut piawaian ISO9013, dengan had biasa ±0.2mm untuk bahan berketebalan kurang daripada 3mm.

Inilah yang perlu anda ketahui mengenai setiap kategori logam:

- Keluli Lembab (0.8-25mm): Jenis keluli utama dalam pemotongan laser kepingan logam. Dipotong dengan bersih menggunakan gas bantuan oksigen atau nitrogen. Pemotongan dengan oksigen memberikan kelajuan lebih tinggi pada plat tebal tetapi menghasilkan tepi teroksidasi. Nitrogen menghasilkan permukaan yang lebih bersih dan bebas oksida, sesuai untuk pengecatan atau kimpalan. Aplikasi biasa termasuk braket, pelindung, dan komponen struktur.

- Keluli Tahan Karat (0.5-20mm): Pemotongan laser keluli tahan karat memerlukan gas bantuan nitrogen untuk mencegah pengoksidaan dan mengekalkan rintangan kakisan. Bahan ini dipotong sedikit lebih perlahan berbanding keluli lembab tetapi menghasilkan kualiti tepi yang sangat baik. Popular digunakan dalam peralatan makanan, peranti perubatan, dan elemen arkitektur.

- Aluminium (1-10mm): Berpantulan dan konduktif secara terma, aluminium memerlukan kuasa laser yang lebih tinggi dan kawalan parameter yang teliti. Apabila anda memotong aluminium dengan laser, jangkakan lebar kerf yang sedikit lebih besar berbanding keluli dan kecenderungan pembentukan burr di bahagian bawah. Aplikasi merangkumi dari enklosur elektronik hingga komponen automotif.

- Tembaga dan loyang: Logam-logam berpantulan ini pada asalnya sukar dikendalikan, tetapi laser gentian moden mampu mengendalikannya secara efektif. Dimensi maksimum loyang biasanya mencapai 1,980mm x 980mm. Kegunaan biasa termasuk komponen elektrik, barang perhiasan, dan peresap haba.

Dua kaedah pemotongan digunakan untuk logam, menurut panduan bahan Xometry. Pemotongan laser reaktif menggunakan jet oksigen untuk mempercepatkan pemotongan melalui pengoksidaan pantas, sesuai untuk keluli tebal dan titanium. Pemotongan fusi menggunakan campuran nitrogen dan argon untuk menyembur logam cair keluar, menghasilkan tepi yang lebih bersih pada aluminium, keluli tahan karat, tembaga, dan nikel.

Memahami Keupayaan Ketebalan Logam

Pemotong laser profesional untuk perkhidmatan logam mengendalikan ketebalan yang berbeza berdasarkan jenis bahan. Berikut adalah yang boleh dijangkakan:

| Bahan | Ketebalan Minimum | Ketebalan maksimum | Diameter Lubang Minimum (pada ketebalan maksimum) |

|---|---|---|---|

| Keluli | 0.8mm | 25mm | 15mm |

| Keluli tahan karat | 0.5mm | 20mm | 5mm |

| Aluminium | 1mm | 10mm | 7mm |

| Kuningan | 1mm | 6mm | Bergantung kepada perkhidmatan |

Saiz ciri minimum berskala dengan ketebalan bahan. Untuk keluli dan keluli tahan karat, lebar alur harus sekurang-kurangnya 0.7 kali ketebalan plat antara 2.5-15mm. Pada ketebalan 20-25mm, alur mesti sama atau melebihi ketebalan bahan itu sendiri.

Plastik, Kayu, dan Substrat Khas

Selain daripada logam, penyedia perkhidmatan pemotongan akrilik mengendalikan pelbagai bahan organik dan sintetik. Laser CO2 unggul dalam aspek ini, memberikan potongan bersih dengan pengolahan susulan yang minima.

Plastik yang dipotong dengan sempurna:

- Akrilik (PMMA): Pelakon utama. Potongan laser pada akrilik menghasilkan tepi yang dipoles secara nyala, seakan kaca dan tidak memerlukan kerja penyelesaian. Tersedia dalam pelbagai warna dan ketebalan sehingga 25mm. Sempurna untuk papan tanda, paparan, dan aplikasi hiasan.

- POM/Delrin (Asetal): Termoplastik kejuruteraan ini menawarkan kekuatan, rintangan bahan kimia, dan kestabilan dimensi. Menurut garis panduan Xometry, POM dipotong dengan sangat bersih dan mempunyai zon terjejas haba yang kecil menggunakan laser CO2. Sistem 80W memotong Delrin setebal 8mm pada kelajuan kira-kira 4mm/s. Sangat penting untuk komponen mesin, gear, dan komponen presisi. Nota penting: pemotongan memerlukan pengudaraan yang sesuai disebabkan wap toksik.

- Polistirena Diperluas dan EVA Foam: Memerlukan kuasa yang sangat rendah dan kadar suapan tinggi. Sangat sesuai untuk prototaip pembungkusan, alat peraga cosplay, dan aplikasi model. Sentiasa pastikan pengudaraan yang mencukupi.

Kayu dan bahan berasaskan gentian:

- Lapisan kayu (Plywood): Semua jenis lapis kayu boleh dipotong dengan laser, walaupun resin gam menghasilkan gas toksik yang memerlukan pengudaraan. Kuasa tinggi dan kelajuan pantas adalah paling sesuai untuk pelbagai potongan, yang mungkin meningkatkan saiz kerf. Tekanan blower yang lebih tinggi menghasilkan hasil yang lebih bersih.

- MDF (Papan Gentian Ketumpatan Sederhana): Mencabar disebabkan oleh ketumpatan tinggi dan kandungan pelekat. Dipotong perlahan dengan zon terjejas haba yang ketara dan kerf yang lebih lebar. Jangka tepi hangus dan bernoda. Laser 80W memotong MDF 10mm pada kelajuan kira-kira 3.5mm/s.

- Kardus: Murah dan mudah dipotong. Gunakan kuasa sederhana, kelajuan suapan pantas, dan tekanan pendorong rendah untuk mengelakkan pengangkatan. Sangat sesuai untuk prototaip pembungkusan dan model arkitektur.

Bagaimana Pemilihan Bahan Mempengaruhi Keputusan Anda

Setiap bahan memberi tindak balas berbeza terhadap tenaga laser. Memahami perilaku ini membantu anda mereka bentuk secara sesuai dan menetapkan jangkaan yang realistik:

Pertimbangan kualiti tepi:

- Akrilik memberikan kejernihan hampir optik pada tepi potongan

- Keluli yang dipotong dengan nitrogen menunjukkan permukaan yang cerah dan bebas oksida

- MDF dan lapis kayu menunjukkan kesan hangus dan perubahan warna

- Aluminium mungkin menunjukkan sedikit kekasaran yang memerlukan penyelesaian kedua

Zon terjejas haba (HAZ): Kawasan berdekatan dengan potongan mengalami tegasan haba. Bahan nipis dan kelajuan pemotongan yang tinggi meminimumkan HAZ. Menurut 247TailorSteel, geometri kecil dan lab-lab sempit mengalami lebih banyak perubahan warna kerana haba tidak dapat tersebar dengan cekap. Untuk aplikasi kritikal, anda mungkin perlu mengambil kira perubahan sifat bahan berhampiran tepi potongan.

Keperluan pasca pengolahan:

- Pembentukan burr berlaku di bahagian bawah logam dan secara teknikalnya tidak dapat dielakkan. Perkhidmatan pemecah tepi atau penanggalkan burr menangani isu ini

- Percikan laser dan jelaga mungkin muncul bergantung pada ketebalan dan geometri bahan

- Pencacatan pada logam biasanya memerlukan penggilapan untuk dibuang

Perkhidmatan profesional biasanya mengekalkan had dimensi sebanyak ±0.2mm untuk bahan nipis, meningkat kepada ±0.45mm untuk plat setebal 20-25mm pada ciri-ciri kecil. Had-had ini mengikut piawaian ISO9013, memberikan anda keputusan yang boleh diramal untuk aplikasi kejuruteraan.

Sekarang bahawa anda memahami bahan-bahan yang sesuai dan keputusan yang dijangka, mari kita tangani kemahiran yang sering diabaikan iaitu menyediakan fail rekabentuk anda dengan betul untuk kejayaan pemotongan laser.

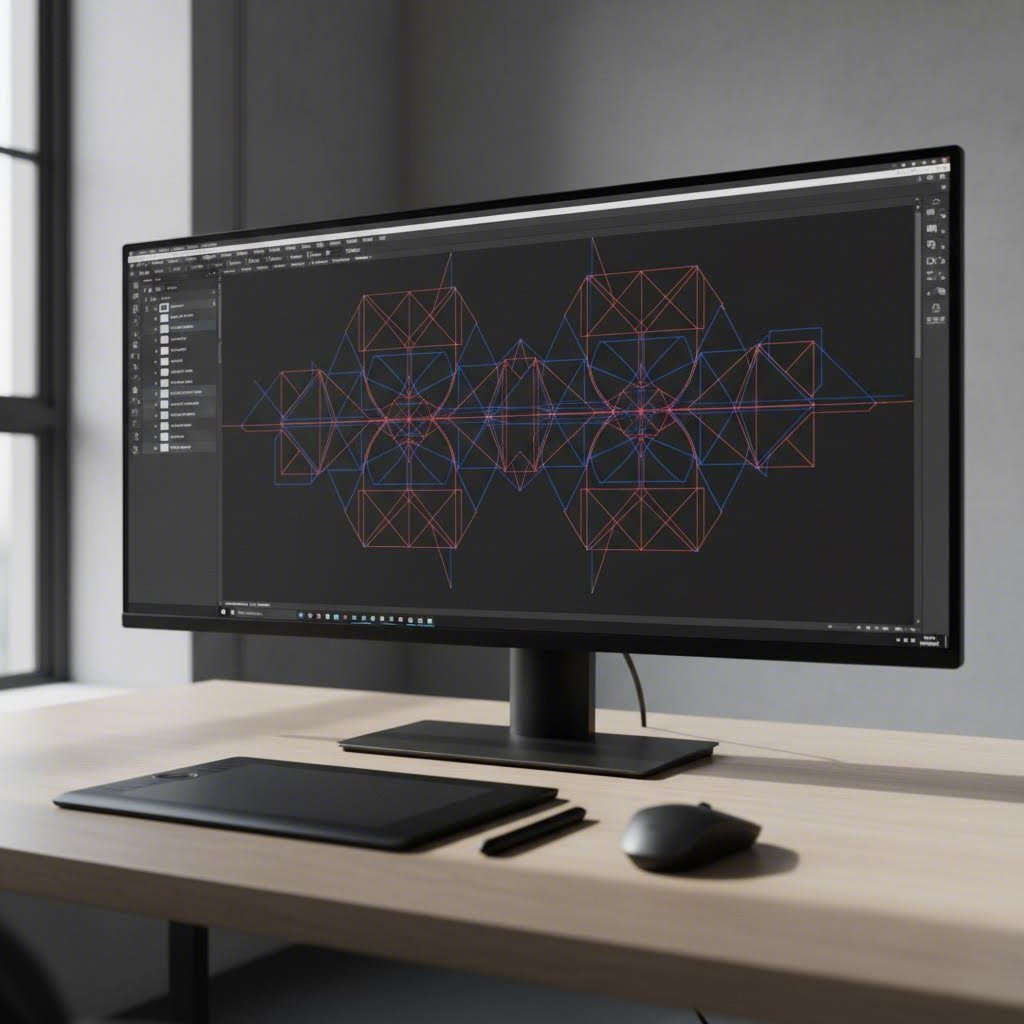

Cara Menyediakan Fail Rekabentuk untuk Pemotongan Laser

Kedengaran rumit? Menyediakan fail rekabentuk anda untuk pemotongan laser yang tepat tidak semestinya menakutkan. Malah, penyediaan fail yang betul adalah permulaan kepada projek fabrikasi laser yang berjaya. Perbezaan antara sebahagian potongan laser yang dilaksanakan dengan sempurna dan kerja yang gagal sering kali bergantung kepada sejauh mana anda telah menyediakan fail digital anda sebelum muat naik.

Kebanyakan perkhidmatan dalam talian menerima format vektor biasa, tetapi hanya memiliki jenis fail yang betul tidak mencukupi. Anda perlu memahami konfigurasi garisan, sistem pengekodan warna, dan batasan reka bentuk penting yang memastikan mesin laser CNC anda mentafsirkan niat anda dengan betul. Mari kita lalui semua yang perlu anda ketahui.

Menyediakan Fail Vektor yang Dipotong dengan Bersih

Fail vektor merupakan asas kepada komponen potong laser yang berjaya. Berbeza dengan imej raster yang menyimpan data piksel, vektor mengandungi laluan matematik yang diikuti oleh laser dengan tepat. Namun, tidak semua fail vektor diciptakan sama.

Format fail yang diterima dan kegunaan terbaiknya:

- SVG (Scalable Vector Graphics): Sesuai untuk pemotongan dan ukiran. Format yang paling seragam digunakan merentasi platform laser dan CNC. Boleh dieksport dengan bersih daripada perisian percuma seperti Inkscape.

- DXF (Drawing Exchange Format): Piawaian industri untuk laluan pemotongan. Diberi keutamaan oleh perkhidmatan profesional kerana ia mengandungi geometri tulen tanpa gaya atau fon terbenam yang boleh menyebabkan ralat tafsiran.

- AI (Adobe Illustrator): Sangat baik untuk kerja rekabentuk profesional. Pastikan anda menukar semua teks kepada bentuk garis sebelum menyimpan, kerana fon mungkin tidak dipindahkan dengan betul antara sistem.

- PDF (Portable Document Format): Diterima jika mengandungi kandungan vektor. Mengikut Panduan penyediaan fail Craft Closet , sentiasa pastikan PDF anda mengandungi laluan vektor sebenar dan bukannya imej raster terbenam.

Untuk kerja ukiran dan graveur laser tersuai, imej raster turut terlibat. Apabila menggunakan fail PNG atau JPG untuk grafik yang digraveur, resolusi sangat penting. Sasarkan 300+ DPI untuk mendapatkan hasil yang tajam dan terperinci. Resolusi yang lebih rendah menghasilkan graveur kabur dan berbintik yang mengecewakan.

Keperluan persediaan fail yang kritikal:

- Semua laluan potong mesti tertutup dan berterusan . Garisan terbuka membuatkan mesin keliru dan menghasilkan potongan yang tidak lengkap

- Tukar semua teks kepada laluan atau garis luar. Penggantian fon menyebabkan masalah saiz dan jarak yang teruk

- Buang laluan bertindih berganda. Garisan berganda bermaksud laser memotong dua kali, membazirkan masa dan berpotensi merosakkan bahan

- Hapuskan titik sesat dan segmen panjang sifar yang mungkin tidak kelihatan tetapi merosakkan proses

Memahami Kod Warna dan Jenis Garisan

Di sinilah perkara menjadi menarik. Kebanyakan perkhidmatan laser menggunakan konvensyen warna untuk membezakan operasi. Walaupun ini boleh disesuaikan, memahami sistem piawai dapat mengelakkan kekeliruan:

| Warna | Operasi | Penerangan |

|---|---|---|

| Merah | Potongan | Pemotongan penuh daya menembusi bahan |

| Biru | Skor | Penandaan permukaan ringan tanpa menembusi |

| Isian Hitam | Ukiran | Ukiran raster bagi bentuk yang diisi |

Berdasarkan dokumentasi Craft Closet, kod warna ini merupakan piawaian dalam perisian laser popular seperti LightBurn, walaupun perkhidmatan mungkin menentukan konvensyen mereka sendiri. Sentiasa semak garis panduan penyedia anda sebelum menyiapkan fail.

Apabila menyusun fail kompleks pelbagai bahagian, gunakan lapisan berasingan untuk setiap jenis operasi. Ini mengekalkan rekabentuk anda teratur dan membantu perkhidmatan memproses kerja anda dengan cekap. Namakan lapisan secara deskriptif: "Potong_Lakaran", "Garu_Lipatan", "Ukiran_Logokilang".

Peraturan Reka Bentuk untuk Bahagian Laser yang Berjaya

Di luar format fail, geometri reka bentuk anda menentukan sama ada bahagian dapat dipotong dengan jayanya. Sekatan-sekatan ini memastikan mesin CNC laser anda menghasilkan keputusan yang tepat:

Saiz ciri minimum:

- Jarak antara garisan potong hendaklah sekurang-kurangnya dua kali ketebalan bahan . Menurut Garis panduan reka bentuk Eagle Metalcraft , jarak yang lebih rapat menyebabkan distorsi, leburan, atau sambungan tidak sengaja

- Diameter lubang minimum bergantung kepada ketebalan bahan. Untuk keluli, lubang harus sekurang-kurangnya 60% daripada ketebalan plat

- Elakkan ciri-ciri yang lebih kecil daripada ketebalan bahan anda untuk mengelakkan pembakaran dan distorsi

Penerangan pampasan kerf: Sinar laser mengeluarkan sejumlah kecil bahan semasa memotong, biasanya 0.1-0.3mm bergantung pada jenis laser dan bahan. "Kerf" ini bermaksud bahagian potongan anda akan sedikit lebih kecil daripada rekabentuk, manakala bahan di sekelilingnya menunjukkan bukaan yang sedikit lebih besar. Untuk aplikasi pemotongan laser presisi, laraskan dimensi rekabentuk anda untuk mengambil kira kehilangan bahan ini.

Penempatan tab untuk bahagian tersusun: Apabila memotong beberapa keping kecil dari satu helaian, pertimbangkan untuk menambahkan tab penahan kecil. Sambungan nipis ini menghalang bahagian daripada bergerak semasa pemotongan, kemudian mudah dipatahkan selepas itu. Letakkan tab pada tepi yang bukan kritikal di mana tanda kesan kecil dapat diterima.

Senarai Semak Penyediaan Fail Anda

Sebelum memuat naik ke mana-mana perkhidmatan dalam talian, jalankan proses pengesahan sistematik ini:

- Pilih format yang betul: Eksport sebagai SVG atau DXF untuk operasi pemotongan. Gunakan PNG resolusi tinggi (300+ DPI) untuk grafik ukiran

- Tukar semua teks kepada laluan: Pilih objek teks dan gunakan "Create Outlines" atau "Convert to Path" dalam perisian rekabentuk anda

- Sahkan laluan tertutup: Zum masuk pada sudut dan hujung titik untuk mengesahkan semua garisan potongan membentuk bentuk lengkap yang tertutup

- Periksa adanya garisan bertindih: Pilih semua objek dan cari duplikat yang bertindih antara satu sama lain

- Gunakan warna yang betul: Tetapkan operasi potong, skor, dan ukir menggunakan konvensyen warna perkhidmatan anda

- Tetapkan kanvas kepada saiz sebenar: Padankan dimensi ruang kerja anda dengan saiz bahagian akhir, bukan saiz lalai yang sewenang-wenang

- Alih keluar objek tersembunyi: Padamkan apa sahaja di luar papan seni atau pada lapisan tersembunyi yang boleh diproses secara tidak dijangka

- Jalankan pratonton perisian: Gunakan pratonton laluan dalam aplikasi reka bentuk anda untuk mengesahkan urutan dan kelengkapan pemotongan

Kesilapan Biasa yang Perlu Dielakkan

Walaupun pereka berpengalaman kadangkala tersilap. Perhatikan kesilapan penyediaan fail yang kerap berlaku:

- Buka garisan untuk pemotongan: Mesin tidak dapat memotong laluan yang tidak lengkap. Sentiasa tutup bentuk anda

- Format fail yang salah: Cuba memotong dari fail JPG akan menghasilkan keputusan yang tidak menentu. Hanya fail vektor untuk operasi pemotongan

- Ketajaman rendah untuk ukiran: Imej di bawah 300 DPI menghasilkan ukiran yang kabur dan mengecewakan

- Lupa untuk menukar saiz: Dimensi fail anda mesti sepadan dengan saiz bahagian fizikal yang diingini

- Meletakkan lubang terlalu hampir dengan lipatan: Jika bahagian anda akan dilipat selepas pemotongan, biarkan sekurang-kurangnya 1.5-2 kali ketebalan bahan antara lubang dan garisan lipatan

Mengambil masa untuk menyediakan fail dengan betul dapat mengelakkan frustasi, mengurangkan kos bahan, dan mempercepatkan proses penghantaran. Kebanyakan perkhidmatan pemotongan laser presisi menawarkan maklum balas DFM (Rekabentuk untuk Kebolehsediaan Pengeluaran), tetapi mengesan isu sebelum muat naik menunjukkan profesionalisme dan mempercepatkan projek anda.

Dengan fail anda yang telah disediakan dengan betul, kini anda bersedia untuk melalui proses pemesanan itu sendiri. Mari kita lihat dengan tepat apa yang berlaku bermula dari saat anda memuat naik reka bentuk hingga komponen siap sampai di pintu anda.

Proses Pemesanan Dalam Talian yang Lengkap Diterangkan

Anda telah menyediakan fail reka bentuk anda dengan sempurna. Sekarang apa? Perjalanan dari fail digital ke komponen fizikal melibatkan aliran kerja yang efisien yang telah diperhalusi oleh perkhidmatan pemotongan laser moden hingga hampir mencapai kesempurnaan. Sama ada anda mencari perkhidmatan pemotongan laser berdekatan atau bekerja dengan pembekal skala nasional, proses ini mengikuti langkah-langkah yang sangat serupa.

Memahami aliran kerja ini membantu anda menetapkan jangkaan yang realistik dan mengelakkan sebarang kejutan. Mari kita ikuti dengan tepat apa yang berlaku bermula dari saat anda memuat naik fail hingga komponen siap sampai di depan pintu anda.

Dari Muat Naik ke Sebut Harga Segera dalam Minit

Proses pemesanan bermula pada saat anda menyeret fail anda ke antara muka muat naik perkhidmatan tersebut. Perkhidmatan pemotongan laser moden telah menghapuskan pertukaran emel untuk sebut harga yang dahulu menyebabkan projek tertangguh selama beberapa hari. Berikut adalah urutan tipikal yang akan anda alami:

- Muat naik fail rekabentuk anda: Letakkan fail SVG, DXF, atau AI anda ke dalam zon muat naik. Sistem akan serta-merta menganalisis geometri, mengira laluan pemotongan, dan mengenal pasti sebarang isu yang berkemungkinan.

- Pilih bahan dan ketebalan: Pilih daripada substrat yang tersedia, daripada keluli lembut hingga akrilik khas. Pilihan ketebalan biasanya merangkumi 0.5mm hingga 25mm bergantung kepada jenis bahan.

- Nyatakan kuantiti: Masukkan bilangan salinan yang diperlukan. Harga pukal kerap kali mengurangkan kos setiap unit secara ketara.

- Pilih pilihan penyelesaian: Pilih penanggalkan tepi tajam (deburring), salutan serbuk, penyisipan perkakasan, atau operasi sekunder lain. Menurut Fabworks , penambahan komponen bengkok atau perkakasan akan meningkatkan masa tempoh penghantaran, jadi pertimbangkan kesan ini dengan teliti.

- Terima sebut harga pemotongan laser serta-merta: Dalam beberapa saat, anda akan melihat harga terperinci yang merangkumi kos bahan, masa pemotongan, kemasan, dan penghantaran. Ramai platform memaparkan anggaran tarikh penghantaran yang dikemaskini secara dinamik apabila anda mengubah pilihan.

- Semak maklum balas DFM: Sistem ini akan menandakan isu kebolehpasaran yang berpotensi seperti ciri yang terlalu kecil, jarak antara elemen terlalu rapat, atau geometri yang mungkin menyebabkan masalah semasa pemotongan.

Seluruh proses ini biasanya hanya mengambil masa beberapa minit. Seperti yang digambarkan oleh seorang pelanggan mengenai pengalaman mereka dengan perkhidmatan dalam talian: "Saya membuat beberapa komponen di SolidWorks untuk projek kereta sorong anak saya, memuat naiknya, memilih bahan dan jenis pemprosesan. Bickety-Bam!" Kesederhanaan itulah yang menjadi definisi perkhidmatan pemotongan laser moden berdekatan saya dan juga penyedia peringkat kebangsaan.

Untuk projek yang memerlukan perkhidmatan pemotongan laser tiub, prosesnya berfungsi secara serupa tetapi termasuk parameter tambahan. Anda perlu menentukan diameter tiub, ketebalan dinding, dan sebarang operasi sekunder seperti takik atau persediaan hujung. Perkhidmatan pemotongan laser tiub kini semakin mudah diakses melalui platform dalam talian, walaupun ketersediaannya berbeza mengikut pembekal.

Apa yang Berlaku Selepas Anda Klik Pesanan

Setelah anda meluluskan sebut harga dan menyelesaikan pembayaran, pesanan anda akan masuk ke barisan pengeluaran. Inilah yang berlaku di belakang tabir:

- Pengesahan pesanan: Anda akan menerima pengesahan e-mel serta-merta dengan nombor pesanan dan tarikh penghantaran anggaran.

- Penjadualan pengeluaran: Kerja anda akan masuk ke dalam barisan mengikut ketersediaan bahan, penjadualan mesin, dan masa pusingan yang anda pilih.

- Penyediaan Bahan: Juruteknik memuatkan stok lembaran yang sesuai ke atas katil pemotongan, mengesahkan jenis bahan dan ketebalan sepadan dengan spesifikasi anda.

- Pelaksanaan Pemotongan: Laser mengikuti laluan rekabentuk anda dengan tepat. Juruteknik kualiti memantau proses bagi mengesan sebarang anjakan.

- Operasi Sekunder: Jika anda memilih penanggulangan tepi tajam, pembengkokan, atau pemasangan perkakasan, langkah-langkah ini dijalankan selepas pemotongan. Menurut Fabworks, "membeli bahagian yang dibengkokkan di luar garis panduan pembengkokan berpotensi menahan keseluruhan pesanan."

- Pemeriksaan Kualiti: Bahagian siap diperiksa dari segi dimensi mengikut spesifikasi asal anda.

- Pembungkusan: Bahagian dibungkus, dilapisi dengan bahan peredam, dan dimasukkan ke dalam kotak yang sesuai. Barangan rapuh menerima perlindungan tambahan untuk mengelakkan kerosakan semasa penghantaran.

- Penghantaran dan penjejakan: Anda akan menerima maklumat penjejakan sebaik sahaja pesanan meninggalkan kemudahan.

Jangkaan Tempoh Masa yang Realistik

Masa penyiapan berbeza-beza secara ketara bergantung kepada beberapa faktor. Memahami faktor-faktor ini membantu anda merancang projek dengan tepat:

| Jenis Pesanan | Tempoh penyelesaian tipikal | Faktor utama |

|---|---|---|

| Gesa/Hari Berikutnya | 24-72 jam | Geometri mudah, bahan biasa, hanya bahagian rata |

| Pengeluaran Piawai | 3-5 hari kerja | Pilihan paling biasa yang menyeimbangkan kelajuan dan kos |

| Pesanan Kompleks | 5-10 hari bekerja | Termasuk lenturan, perkakasan, atau bahan khas |

| Pesanan volum besar | 1-2+ minggu | Larian pengeluaran yang memerlukan masa mesin yang lebih panjang |

Mahukan penghantaran lebih cepat? Fabworks mencadangkan beberapa strategi: "Pertimbangkan menggunakan lenturan tangan pada bahagian prototaip dan lakukan lenturan sendiri. Ini berpotensi mengurangkan beberapa hari daripada tempoh pengeluaran bahagian." Begitu juga, pilih "Tiada Penanggulangan" untuk bahagian prototaip mempercepatkan pengeluaran apabila tepi yang sangat licin tidak penting.

Ulasan pelanggan secara konsisten menonjolkan kelajuan sebagai kelebihan utama. Ulasan menerangkan menerima bahagian "beberapa hari kemudian" dengan "penghantaran pantas" dan masa pusingan yang melebihi jangkaan. Seorang pengulas menyatakan: "Bagaimana mereka begitu pantas??" Jawapannya terletak pada aliran kerja automatik, perisian nesting yang dioptimumkan, dan proses pengeluaran yang dipermudah.

Kawalan Kualiti dan Apa yang Tiba di Pintu Anda

Perkhidmatan potongan laser profesional melaksanakan beberapa titik semakan kualiti sepanjang pengeluaran. Inilah yang boleh anda jangkakan:

Semasa Pengeluaran:

- Pemantauan masa nyata mengesan ketidaknormalan dalam pemotongan

- Pemeriksaan artikel pertama mengesahkan ketepatan dimensi

- Pemeriksaan visual mengesan kecacatan permukaan atau pencemaran

Pertimbangan pengepakan:

- Bahagian kecil dibungkus bersama atau dibalut secara individu

- Bahagian rata yang besar diberi perlindungan kadbod untuk mengelakkan calar

- Permukaan rapuh atau berkilat diberi penyelaan busa atau kertas

- Bahagian berat menggunakan kotak diperkukuh untuk mencegah kerosakan remuk

Dokumentasi yang disertakan dengan penghantaran:

- Resit pengepakan yang menyenaraikan semua item dan kuantiti

- Sijil bahan untuk aplikasi kritikal (apabila diminta)

- Laporan pemeriksaan untuk pesanan aerospace atau perubatan gred

Pengalaman yang digambarkan oleh pelanggan menunjukkan kebolehpercayaan perkhidmatan moden. Maklum balas seperti "Pengalaman hebat, perkhidmatan pelanggan hebat, produk akhir yang cemerlang" dan "Sangat terkesan dengan kualiti dan harga" mencerminkan apa yang disampaikan oleh proses tempahan dalam talian yang dilaksanakan dengan baik.

Dengan proses tempahan yang telah diperjelaskan, anda mungkin tertanya-tanya tentang kos. Mari kita pecahkan secara tepat apa yang menentukan penetapan harga pemotongan laser dan bagaimana mengoptimumkan bajet anda tanpa mengorbankan kualiti.

Memahami Penetapan Harga dan Faktor Kos Pemotongan Laser

Pernahkah anda menerima sebut harga pemotongan laser dan tertanya-tanya bagaimana nombor-nombor tersebut dikira? Anda tidak keseorangan. Ketelusan harga tetap menjadi salah satu aspek yang paling memfrustasikan semasa menempah komponen fabrikasi dalam talian. Berita baiknya? Setelah anda memahami faktor-faktor utama yang menentukan kos, anda boleh membuat keputusan rekabentuk yang lebih bijak untuk menjimatkan wang tanpa mengorbankan kualiti.

Sama ada anda sedang mencari pilihan pemotongan laser yang murah atau menilai perkhidmatan premium, faktor asas yang sama menentukan berapa yang perlu anda bayar. Mari singkapkan sebab-sebab kos pemotongan laser dan tunjukkan dengan tepat ke mana perginya wang anda.

Apa yang Mempengaruhi Kos Pemotongan Laser

Lima faktor utama bergabung untuk menentukan harga akhir anda. Memahami setiap satu membantu anda meramal kos sebelum memuat naik fail dan mengenal pasti peluang untuk menjimatkan.

1. Jenis dan ketebalan bahan

Kos bahan merupakan perbelanjaan yang paling ketara. Menurut analisis penetapan harga Komacut, bahan yang berbeza mempunyai sifat unik yang mempengaruhi kelajuan pemotongan, penggunaan tenaga, dan kerosakan peralatan. Pemotongan keluli tahan karat biasanya memerlukan lebih banyak tenaga dan masa berbanding keluli karbon, menjadikannya lebih mahal. Bahan lembut atau nipis biasanya lebih cepat dan lebih murah untuk dipotong.

Kos pemotongan laser logam keping meningkat dengan ketebalan kerana bahan yang lebih tebal memerlukan lebih banyak tenaga, kelajuan pemotongan yang lebih perlahan, dan penjagaan peralatan yang lebih tinggi akibat haus.

2. Jumlah panjang pemotongan (perimeter)

Laser dikenakan caj berdasarkan jarak yang dilalui. Satu segi empat mudah mempunyai empat potongan lurus, manakala panel hiasan yang rumit mungkin mempunyai ratusan meter laluan pemotongan. Setiap milimeter perimeter menambah kepada masa dan kos pemotongan keseluruhan anda.

3. Bilangan potongan dalaman dan titik tusuk

Setiap lubang, alur, atau ciri dalaman memerlukan titik tusuk di mana laser bermula memotong. Lebih banyak titik tusuk dan laluan pemotongan yang lebih panjang meningkatkan masa dan penggunaan tenaga. Reka bentuk rumit dengan pelbagai potongan dalaman memerlukan ketepatan pemotongan laser yang lebih tinggi, menambahkan kos buruh dan peralatan.

4. Kuantiti yang dipesan

Kos pemasangan tetap diedarkan merata kepada semua unit. Membuat pesanan untuk satu bahagian bermakna menanggung keseluruhan yuran pemasangan sendiri. Pesan lima puluh bahagian, dan yuran yang sama dibahagi dengan lima puluh. Data industri mengesahkan bahawa pesanan dalam kuantiti besar secara ketara mengurangkan kos seunit dengan menyebarkan perbelanjaan tetap dan kerapkali layak mendapatkan diskaun bahan.

5. Keperluan masa penyiapan

Pesanan segera dikenakan caj premium. Perkhidmatan perlu menyusun semula jadual pengeluaran, berpotensi mengganggu pelanggan lain, dan memperuntukkan sumber khusus untuk kerja kecemasan anda. Tempoh piawai menawarkan penjimatan yang besar.

Faktor Kos Relatif Sekilas

Perincian ini menunjukkan bagaimana elemen-elemen berbeza menyumbang kepada sebut harga pemotongan laser anda:

| Faktor Kos | Aras Hentaman | Apa yang Mengawalnya | Keupayaan Pengoptimuman |

|---|---|---|---|

| Kos Bahan | Tinggi | Jenis bahan, ketebalan, saiz helaian | Pilih bahan yang berpatutan; gunakan saiz helaian piawai |

| Masa Pemotongan | Tinggi | Panjang perimeter, kerumitan, bilangan lubang | Permudahkan geometri; kurangkan ciri yang tidak perlu |

| Yuran Persediaan | Sederhana | Persediaan fail, konfigurasi mesin | Tempah kuantiti yang lebih besar untuk mengagihkan kos |

| Operasi Sekunder | Pemboleh ubah | Penggilapan tepi tajam, lenturan, penyelesaian | Nyatakan sahaja operasi yang penting |

| Penghantaran | Rendah-Sederhana | Berat, dimensi, kelajuan | Gabungkan pesanan; pilih penghantaran piawai |

| Bayaran tambahan segera | Tinggi (jika berkaitan) | Masa pusingan yang dipilih | Perancang awal; gunakan garis masa piawai |

Strategi untuk Mengoptimumkan Belanjawan Anda

Reka bentuk pintar mengurangkan kos tanpa mengorbankan fungsi. Berikut adalah cara mendapatkan nilai lebih daripada setiap dolar yang dibelanjakan untuk pemotongan laser dalam talian:

Maksimumkan penggunaan bahan melalui pengekalan bersama (nesting)

Pengekalan bersama yang cekap menyusun bahagian secara rapat di atas kepingan bahan, meminimumkan sisa. Menurut Komacut, ini mengurangkan keperluan bahan mentah dan memendekkan masa pemotongan, membawa kepada penjimatan yang ketara. Perisian pengekalan bersama lanjutan mengoptimumkan susun atur secara automatik, tetapi anda boleh membantu dengan mereka bentuk bahagian yang bersesuaian secara efisien.

Permudahkan geometri anda

Setiap lengkung, sudut, dan butiran menambah masa pemotongan. Panduan pengurangan kos Quote Cut Ship mengesyorkan meminimumkan kerumitan sekiranya berkemampuan:

- Gunakan garis lurus sebagai ganti lengkung kompleks apabila fungsinya setara

- Kurangkan butiran berlebihan yang meningkatkan masa pemprosesan

- Gunakan pemotongan garis sepunya dengan menyusun bahagian supaya berkongsi tepi potongan

- Hadkan ukiran dan pengukiran kimia, yang mengambil masa lebih lama daripada pemotongan

Pilih bahan secara strategik

Tidak semua aplikasi memerlukan bahan premium. Keluli lembut kosnya lebih rendah daripada keluli tahan karat atau aluminium. Menggunakan saiz kepingan piawai mengelakkan caj pemotongan khas. Pilih bahan paling nipis yang memenuhi keperluan kekuatan anda, kerana bahan yang lebih tebal dipotong lebih perlahan dan kosnya lebih tinggi.

Kumpulkan pesanan anda secara bijak

Jika anda menjangkakan keperluan akan bahagian tambahan, memesan kuantiti yang lebih besar pada awalnya dapat menjimatkan wang. Selain membahagikan kos persediaan, kumpulan pesanan yang lebih besar meningkatkan kecekapan pengeluaran dengan mengurangkan masa hentian mesin dan kos buruh seunit.

Berikan tempoh penyerahan yang realistik

Pesanan segera boleh mewakili dua hingga tiga kali ganda kos anda. Perancangan awal dan menerima tempoh penyelesaian piawai dapat mengekalkan harga yang munasabah. Simpan perkhidmatan dipercepatkan untuk kecemasan sebenar.

Menilai Sebut Harga Secara Objektif

Apabila membandingkan harga dari pelbagai perkhidmatan, lihatlah lebih daripada harga akhir. Pertimbangkan faktor-faktor berikut:

- Apa yang Termasuk: Adakah kutipan tersebut merangkumi penanggulangan tepi tajam, atau ia dikenakan tambahan? Adakah sijil bahan disediakan?

- Spesifikasi toleransi: Toleransi yang lebih ketat mungkin menghalalkan harga yang lebih tinggi untuk aplikasi presisi

- Proses Sekunder: Operasi pemukaian seperti pengerekatan, penguliran, dan salutan menambah kos tetapi mungkin penting. Menurut Komacut, langkah-langkah ini meningkatkan kerumitan dan tempoh pengeluaran

- Keperluan pesanan minimum: Sesetengah perkhidmatan mempunyai keperluan minimum yang mempengaruhi harga kuantiti kecil

- Kos penghantaran: Harga komponen yang lebih rendah tidak bermakna apa-apa jika kos penghantaran mencecah dua kali ganda jumlah anda

Minta kutipan terperinci sekiranya boleh. Memahami dengan tepat apa yang mendorong kos membantu anda membuat pertukaran yang bijak antara bajet dan keperluan.

Sekarang bahawa anda memahami dinamik penetapan harga, anda mungkin tertanya-tanya bagaimana pemotongan laser berbanding dengan kaedah fabrikasi alternatif. Mari kita lihat bila teknologi ini memberikan prestasi lebih baik berbanding pesaing, dan bila pendekatan lain lebih sesuai.

Pemotongan Laser berbanding Kaedah CNC Waterjet dan Plasma

Tertanya-tanya sama ada laser pemotong logam benar-benar pilihan terbaik untuk projek anda? Soalan ini munasabah. Pemotongan laser mendominasi ramai aplikasi, tetapi ia tidak secara universal lebih unggul. Waterjet, perenggan CNC, dan pemotongan plasma masing-masing membawa kelebihan unik yang menjadikannya pilihan lebih bijak dalam situasi tertentu.

Memahami alternatif ini membantu anda mencocokkan teknologi dengan keperluan projek, bukannya memaksa setiap kerja melalui proses yang sama. Mari kita bandingkan kaedah pemotongan laser industri ini secara objektif supaya anda boleh membuat keputusan yang berasaskan maklumat.

Apabila Pemotongan Laser Lebih Unggul Berbanding Alternatif

Pemotongan dengan laser cemerlang dalam senario tertentu di mana ketepatan, kelajuan, dan kualiti tepi adalah paling penting. Menurut analisis fabrikasi SendCutSend, pemotongan laser sering kali merupakan pilihan terpantas dan paling berpatutan untuk pelbagai jenis bahan.

Di manakah pemotongan laser CNC mendominasi:

- Bahan lembaran nipis: Pada logam di bawah 1/2 inci, laser memotong lebih laju daripada sebarang alternatif

- Geometri Rumit: Lubang kecil, sudut sempit, dan corak kompleks mendapat manfaat daripada alur fokus yang tepat

- Isi padu pengeluaran tinggi: Kelajuan pemotongan sehingga 2,500 inci per minit memaksimumkan keluaran

- Keperluan tepi yang bersih: Pemprosesan susulan minimum diperlukan untuk kebanyakan aplikasi

- Toleransi ketat: Ketepatan sehingga +/- 0.005" boleh dicapai pada bahan-bahan tertentu

Laser pemotong juga mampu mengendalikan kerja campuran secara efisien. Anda boleh memotong, mengukir, dan membuat garis skor dalam satu persediaan, sesuatu yang tidak dapat ditandingi oleh jet air dan plasma.

Namun begitu, setiap teknologi mempunyai batasan. Pengujian Wurth Machinery menunjukkan bahawa pemotongan laser menghadapi kesukaran dengan bahan melebihi ketebalan 1 inci, di mana plasma dan jet air lebih unggul. Bahan sensitif haba dan logam reflektif tertentu turut membawa cabaran.

Memahami Setiap Kaedah Alternatif

Pemotongan plasma berdekatan saya: Kelajuan pada plat berat

Pemotong plasma menggunakan arka elektrik dan gas mampat untuk melebur dan menghancurkan logam konduktif. Jika anda memotong plat keluli setebal 1/2 inci atau lebih tebal, plasma menawarkan kelajuan dan kecekapan kos terbaik. Kelebihan utama termasuk:

- Mengendalikan plat logam tebal sehingga beberapa inci

- Kos peralatan dan operasi lebih rendah daripada laser atau waterjet

- Kelajuan pemotongan yang cepat pada bahan berat

- Berfungsi dengan sebarang logam konduktif

Komprominya? Plasma menghasilkan tepi yang lebih kasar dan kerf yang lebih lebar berbanding pemotongan laser, memerlukan proses pasca-pemotongan yang lebih banyak untuk aplikasi siap.

Pemotongan jet air: Keserbagunaan tanpa haba

Jet air menggunakan air bertekanan tinggi yang dicampur dengan bahan abrasif untuk memotong hampir apa sahaja tanpa menghasilkan haba. Menurut unjuran industri, pasaran jet air dijangka mencapai lebih daripada $2.39 bilion menjelang tahun 2034. Pertumbuhan ini mencerminkan kemampuan unik:

- Memotong logam, kaca, batu, komposit, dan seramik

- Zon tiada kesan haba mengekalkan sifat bahan

- Tiada lengkung atau pengerasan pada tepi yang dipotong

- Kemasan unggul pada komposit sukar seperti gentian karbon dan G10

Aplikasi aerospace lebih memilih waterjet secara khusus kerana peraturan kerap kali melarang zon terjejas haba pada komponen kapal terbang.

CNC routing: Ideal untuk kayu dan plastik

Peranti CNC menggunakan alat pemotong berputar bukan pancaran tenaga. Pendekatan mekanikal ini unggul dalam:

- Kayu dan lapisan tanpa terbakar

- Plastik seperti ABS dan HDPE

- Bahan komposit yang memerlukan tepi bersih

- Komponen yang memerlukan lubang ditapped atau lekuk

Menurut SendCutSend, pengehosan memberikan kemasan permukaan yang lebih baik pada kebanyakan plastik dan komposit sambil mengekalkan had toleransi +/- 0.005". Walau bagaimanapun, sudut dalaman mesti mempunyai jejari sekurang-kurangnya 0.063" untuk menampung diameter pemotong.

Memilih Kaedah Pemotongan yang Tepat untuk Projek Anda

Perbandingan menyeluruh ini membantu anda mencocokkan teknologi dengan keperluan:

| Ciri-ciri | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Pemotongan cnc |

|---|---|---|---|---|

| Ralat Ketepatan | +/- 0.005" | +/- 0.009" | +/- 0.020" | +/- 0.005" |

| Keserasian Bahan | Logam, plastik, kayu, kulit, akrilik | Hampir semua bahan: logam, kaca, batu, komposit | Logam konduktif sahaja | Kayu, plastik, komposit, logam lembut |

| Kualiti tepi | Cemerlang; proses pasca-pemprosesan minimum | Sangat baik; tiada terak atau serpih | Kasar; memerlukan kemasan tambahan | Baik hingga cemerlang pada bahan yang sesuai |

| Kesan Haba | Zon terjejas haba yang kecil; boleh diminimumkan | Tiada; proses pemotongan sejuk | Perubahan signifikan; sifat bahan | Tiada; pemotongan mekanikal |

| Had Ketebalan | Sehingga 1" optimum; sukar melebihi itu | Sehingga 12"+ pada sesetengah bahan | Beberapa inci; unggul pada plat tebal | Bergantung pada bahan; biasanya kurang daripada 2" |

| Kelajuan Pemotongan | Paling cepat pada bahan nipis | Paling perlahan di antara semua kaedah | Paling cepat pada logam tebal | Sederhana; berbeza mengikut bahan |

| Kos Relatif | Rendah-sederhana untuk aplikasi yang sesuai | Lebih tinggi; kos peralatan sekitar $195,000 | Lebih rendah; kos sistem ~$90,000 | Sederhana; nilai yang baik untuk bahan-bahan yang sesuai |

Rangka Keputusan: Teknologi Mana yang Sesuai dengan Projek Anda?

Pilih pemotongan laser apabila:

- Bekerja dengan logam nipis di bawah 1/2 inci

- Reka bentuk rumit memerlukan had ketelusan yang ketat

- Kelajuan dan isi padu pengeluaran adalah keutamaan

- Operasi pemotongan dan ukiran bercampur diperlukan

- Kekangan bajet menyebelahi pemprosesan yang ekonomikal

Pilih pemotongan jet air apabila:

- Kerosakan akibat haba mesti dielakkan sepenuhnya

- Memotong bukan logam seperti kaca, batu, atau komposit

- Ketebalan bahan melebihi keupayaan laser

- Peraturan aerospace atau perubatan melarang zon yang terjejas oleh haba

- Bekerja dengan komposit sukar seperti gentian karbon atau G10

Pilih pemotongan plasma apabila:

- Memotong logam konduktif tebal lebih daripada 1 inci

- Kelajuan lebih penting daripada kemasan tepi

- Kekangan bajet menguntungkan kos peralatan yang lebih rendah

- Pemprosesan pasca sudah dirancang

Pilih pengehosan CNC apabila:

- Bekerja terutamanya dengan kayu atau plastik

- Bahagian memerlukan operasi sekunder seperti pengetipan atau pengelukan

- Pembakaran atau kesan haba tidak dapat diterima

- Sudut dalaman tidak dapat memuatkan kerf laser

Sebagai Kesimpulan Wurth Machinery , banyak bengkel fabrikasi yang berjaya akhirnya menggabungkan pelbagai teknologi, bermula dengan sistem yang menangani projek-projek paling kerap mereka. Memahami pertimbangan ini membantu anda memilih kaedah optimum bagi setiap aplikasi unik.

Setelah keputusan teknologi pemotongan dipertimbangkan, langkah penting seterusnya adalah memilih penyedia perkhidmatan yang dapat memberikan hasil profesional. Mari kita lihat bagaimana menilai perkhidmatan pemotongan laser dalam talian dan mengenal pasti rakan kongsi yang sesuai untuk projek anda.

Cara Memilih Perkhidmatan Pemotongan Laser Dalam Talian yang Tepat

Mencari penggerudi laser berdekatan dahulu bermakna menyelongkar direktori tempatan dan berharap yang terbaik. Kini, terdapat beratus-ratus platform dalam talian bersaing untuk mendapatkan perniagaan anda, masing-masing menjanjikan kualiti luar biasa dan penghantaran secepat kilat. Namun, bagaimanakah anda membezakan penyedia yang benar-benar berkemampuan daripada mereka yang membuat janji lebih daripada kemampuan?

Memilih perkhidmatan pemotongan laser yang tepat berdekatan saya atau secara nasional memberi kesan langsung terhadap kejayaan, jadual masa, dan bajet projek anda. Pilihan yang kurang baik membawa kepada pembaziran bahan, lewat menepati tarikh akhir, dan kerja-kerja semula yang menghampakan. Rakan kongsi yang sesuai akan menjadi pelanjutan lancar kepada alur kerja reka bentuk anda, menukar fail digital kepada komponen presisi yang boleh dipercayai.

Mari kita pecahkan kriteria penting yang membezakan perkhidmatan pemotongan laser CNC yang cemerlang daripada alternatif sederhana.

Kriteria Penting untuk Penilaian Perkhidmatan

Apabila membandingkan perkhidmatan pemotongan laser presisi, lihatlah lebih daripada laman web yang menarik dan dakwaan pemasaran. Menurut Panduan penilaian Laser Cutting Shapes , faktor-faktor asas ini menentukan sama ada penyedia itu benar-benar mampu menyampaikan apa yang anda perlukan:

Keupayaan dan pilihan bahan

Adakah perkhidmatan ini mengendalikan bahan khusus anda? Pilihan biasa termasuk keluli, aluminium, plastik, kayu, dan kulit. Jika anda mempunyai substrat unik dalam fikiran, pastikan peralatan mereka boleh memprosesnya. Beri perhatian khusus kepada had ketebalan, kerana sesetengah pembekal mempunyai sekatan berdasarkan sistem laser mereka. Perkhidmatan pemotongan laser logam harus nyatakan dengan jelas ketebalan maksimum bagi setiap jenis bahan.

Spesifikasi ketepatan dan rongga

Perkhidmatan profesional menerbitkan rongga yang boleh dicapai. Jangkakan spesifikasi seperti ±0.15mm untuk bahan nipis dan ±0.45mm untuk plat yang lebih tebal. Jika pembekal tidak memberikan komitmen bertulis mengenai rongga tertentu, anggaplah ini sebagai amaran. Pembekal perkhidmatan pemotongan laser tersuai yang menyokong aplikasi kejuruteraan harus mengekalkan piawaian kualiti yang didokumenkan mengikut ISO.

Transparansi masa pusingan

Tempoh penghantaran sebenar berbeza berdasarkan tahap kerumitan, jumlah dan beban kerja semasa. Pilihan pecutan biasanya datang dengan kos tambahan. Komunikasi yang jelas mengenai batas masa anda adalah penting. Cari pembekal yang menunjukkan tarikh penghantaran anggaran semasa proses penyenaraian harga, bukan janji-janji kabur.

Kejelasan penetapan harga

Dapatkan sebut harga terperinci yang menyenaraikan semua perbelanjaan yang terlibat. Elakkan perkhidmatan yang menyembunyikan yuran atau mengejutkan anda dengan caj selepas pengeluaran bermula. Mohon sebut harga daripada beberapa pembekal untuk membandingkan nilai. Ingat, pilihan termurah tidak sentiasa yang terbaik, kerana kualiti, pengalaman, dan kebolehpercayaan turut mempengaruhi kos sebenar projek.

Sokongan DFM terhadap kualiti

Maklum balas Reka Bentuk untuk Kebolehsediaan Pembuatan membezakan perkhidmatan asas daripada rakan kongsi profesional. Pembekal berkualiti akan menandakan isu potensi sebelum pemotongan bermula, menjimatkan kos bahan dan kelewatan pengeluaran. Cari platform yang menawarkan analisis DFM automatik semasa peringkat penyenaraian harga, ditambah pakar manusia untuk soalan kompleks.

Ketangkisan perkhidmatan pelanggan

Seberapa cepat perkhidmatan ini menjawab soalan? Penyedia yang responsif dan komunikatif akan menangani sebarang kebimbangan sepanjang proses. Semak ulasan yang menonjolkan kualiti sokongan pelanggan mereka. Jika boleh, berinteraksi secara langsung dengan pasukan mereka sebelum membuat pesanan untuk menilai kesediaan mereka membantu.

Senarai Semak Penilaian Perkhidmatan Anda

Gunakan senarai semak menyeluruh ini apabila membandingkan pilihan perkhidmatan pemotong laser berdekatan atau penyedia peringkat kebangsaan:

- Keserasian bahan: Sahkan mereka memproses bahan dan ketebalan khusus anda

- Toleransi yang diterbitkan: Sahkan spesifikasi ketepatan sepadan dengan keperluan anda

- Sokongan format fail: Pastikan mereka menerima jenis fail rekabentuk anda (SVG, DXF, AI, PDF)

- Proses penyenaraian harga: Semak kewujudan harga dalam talian serta-merta dengan penyenaraian harga terperinci

- Maklum balas DFM: Cari analisis kebolehhasilan pengeluaran secara automatik dan sokongan manusia

- Pilihan tempoh penyiapan: Sahkan tempoh piawai dan segera dengan penetapan harga yang jelas

- Operasi Sekunder: Sahkan ketersediaan penanggalkan terbur, lenturan, dan penyelesaian mengikut keperluan

- Sijil Kualiti: Semak kewujudan sijil ISO, IATF 16949, atau kelayakan khusus industri

- Ketersediaan sampel: Minta sampel kerja terdahulu untuk menilai kualiti

- Ulasan pelanggan: Baca ulasan dengan fokus pada kualiti, komunikasi, dan kebolehpercayaan

- Saluran komunikasi: Sahkan sokongan telefon, emel, atau sembang semasa waktu perniagaan

- Pilihan penghantaran: Semak pembawa yang digunakan dan ketersediaan penjejakan

Amaran dan Isyarat Positif Apabila Memilih Penyedia Perkhidmatan

Pengalaman mengajar tentang tanda amaran yang perlu dielakkan dan petunjuk positif yang perlu dicari. Inilah yang membezakan perkhidmatan pemotongan logam laser terdekat yang boleh dipercayai daripada alternatif yang bermasalah:

Bendera Merah yang Perlu Diwaspadai

- Tiada had toleransi yang diterbitkan: Perkhidmatan yang bereputasi berkomitmen terhadap piawaian ketepatan tertentu

- Harga tersembunyi: Kuota yang kabur yang memerlukan panggilan telefon menandakan kemungkinan kejutan

- Tiada maklum balas DFM: Perkhidmatan yang memotong secara buta tanpa menandakan isu menyebabkan kegagalan mahal

- Komunikasi yang lemah: Sambutan e-mel yang perlahan dan panggilan yang tidak dibalas meramalkan masalah pengeluaran

- Tiada portfolio atau sampel: Ketidakmauan untuk mempamerkan kerja sebelumnya mencadangkan kebimbangan kualiti

- Janji yang tidak realistik: Tuntutan penghantaran segera untuk pesanan kompleks biasanya mengecewakan

- Sijil yang Hilang: Bagi industri yang dikawal selia, ketiadaan kelayakan adalah penyebab penyingkiran

Lampu Hijau Yang Meningkatkan Keyakinan

- Kuotasi dalam talian serta-merta: Harga yang telus menunjukkan proses yang telah ditubuhkan

- Spesifikasi Terperinci: Toleransi yang diterbitkan, pilihan bahan, dan keupayaan menunjukkan profesionalisme

- Sokongan DFM yang komprehensif: Maklum balas proaktif mengenai kebolehdibuatannya mencegah kesilapan mahal

- Ulasan pelanggan yang disahkan: Ulasan positif yang konsisten merentasi pelbagai platform

- Lawatan kemudahan dialu-alukan: Kemahuan untuk mempamerkan operasi menunjukkan keyakinan

- Komunikasi yang Cepat Tanggap: Jawapan yang cepat dan membantu terhadap soalan teknikal

- Sijil Perindustrian: Standard ISO dan sijil khusus sektor mengesahkan sistem kualiti

Kepentingan Sijil Kualiti

Bagi kebanyakan aplikasi, pensijilan bukan pilihan, tetapi perkara asas. Memahami maksud sijil-sijil ini membantu anda menilai pembekal dengan betul:

ISO 9001: Standard pengurusan kualiti asas. Menunjukkan proses yang didokumenkan, penambahbaikan berterusan, dan fokus kepada pelanggan. Kebanyakan perkhidmatan profesional mengekalkan sijil ini sebagai minimum.

IATF 16949: Khusus untuk aplikasi rantaian bekalan automotif. Pensijilan ketat ini memastikan pencegahan kecacatan, pengurangan variasi dan pembaziran, serta penambahbaikan berterusan. Bagi komponen sasis, suspensi, dan struktur, pensijilan IATF 16949 sering menjadi keperluan, bukan sekadar tambahan. Bagi aplikasi automotif dan logam presisi, pengilang seperti Shaoyi menawarkan kualiti bersijil IATF 16949 dengan perintis pantas dan sokongan DFM yang komprehensif, menggambarkan apa yang perlu dicari dalam perkhidmatan profesional.

AS9100: Pengurusan kualiti aerospace. Penting untuk komponen pesawat di mana keselamatan adalah utama.

ISO 13485: Pengurusan kualiti peranti perubatan. Diperlukan untuk komponen yang digunakan dalam aplikasi penjagaan kesihatan.

Apabila aplikasi anda memerlukan kualiti bersijil, sahkan kelayakan secara langsung. Perkhidmatan sah akan mempamerkan nombor sijil dan menerima permintaan pengesahan.

Menilai Keupayaan Teknikal

Selain daripada pensijilan, nilaikan keupayaan pengeluaran sebenar melalui pendekatan berikut:

Tinjau spesifikasi yang diterbitkan: Spesifikasi mesin terperinci menunjukkan ketelusan. Cari penarafan kuasa laser, saiz katil, ketebalan bahan maksimum, dan had toleransi yang boleh dicapai.

Minta sampel kerja: Minta sampel yang menunjukkan ketepatan dan kualiti tepi pada bahan yang serupa dengan bahan anda. Ini membolehkan anda menilai keupayaan mereka secara fizikal sebelum membuat komitmen.

Mula dengan pesanan percubaan: Sebelum berkomitmen untuk pengeluaran dalam jumlah besar, buat pesanan prototaip kecil. Ini akan mendedahkan kualiti sebenar, komunikasi, dan masa penyampaian tanpa risiko besar.

Ajukan soalan teknikal: Tanyakan tentang pampasan kerf, pengoptimuman pengekalan, dan pertimbangan DFM. Jawapan yang berketerampilan menunjukkan profesional yang berpengalaman; jawapan kabur mencadangkan kurangnya pengalaman.

Memilih perkhidmatan pemotongan laser tersuai merupakan pelaburan terhadap kejayaan projek anda. Mengambil masa untuk menilai pembekal secara menyeluruh akan memberi hasil melalui kualiti yang boleh dipercayai, jangka masa yang dapat diramal, dan sokongan profesional apabila timbul soalan.

Dengan pasangan perkhidmatan yang sesuai dikenal pasti, anda bersedia untuk melancarkan projek pertama anda dengan yakin. Mari kita akhiri dengan langkah-langkah seterusnya yang praktikal dan cadangan tindakan yang disesuaikan dengan situasi khusus anda.

Memulakan Projek Pemotongan Laser Atas Talian Pertama Anda

Anda telah berjaya menguasai pengetahuan asas. Dari memahami bagaimana cahaya terfokus menjadi alat pemotong tepat hingga menilai pembekal perkhidmatan dengan yakin, kini anda memiliki segala yang diperlukan untuk menukar reka bentuk anda kepada realiti fizikal. Perjalanan dari konsep ke kejayaan pemotongan laser tersuai bermula dengan langkah pertama yang disengajakan.

Mari kita rumuskan keputusan penting dan memberikan anda peta jalan yang jelas untuk melangkah ke hadapan, sama ada anda sedang membuat projek hujung minggu atau melancarkan pengeluaran pukal.

Peta Jalan Projek Pemotongan Laser Anda

Setiap projek pemotongan laser dalam talian yang berjaya mengikuti urutan asas yang sama. Berikut adalah rangka keputusan anda yang diringkaskan kepada langkah-langkah yang boleh ditindakkan:

Pemilihan Teknologi: Pilih laser CO2 untuk kayu, akrilik, kulit, dan bahan organik. Pilih perkhidmatan laser gentian untuk logam termasuk keluli, aluminium, dan loyang. Kebanyakan platform perkhidmatan pemotongan laser dalam talian mengendalikan ini secara automatik berdasarkan pilihan bahan anda.

Spesifikasi bahan: Padankan substrat dengan keperluan aplikasi. Pertimbangkan had ketebalan, jangkaan kualiti tepi, dan keperluan pasca-pemprosesan. Ingat bahawa pilihan bahan memberi kesan langsung terhadap kos, jadi pilih pilihan yang paling nipis yang memenuhi keperluan kekuatan anda.

Persediaan fail: Eksport fail vektor bersih sebagai SVG atau DXF. Tukar semua teks kepada laluan. Sahkan geometri tertutup dan buang garisan pendua. Gunakan kod warna yang betul untuk operasi potong, skor, dan ukir.

Penilaian perkhidmatan: Sahkan keupayaan bahan, ralat yang dinyatakan, pilihan masa siap, dan pensijilan kualiti sebelum membuat pesanan. Mulakan dengan pesanan ujian kecil untuk mengesahkan prestasi sebenar.

Perbezaan antara projek laser potong dalam talian yang berjaya dengan kegagalan yang membosankan hampir sentiasa bergantung pada persediaan. Kuasai penyediaan fail anda, fahami bahan anda, dan pilih rakan kongsi perkhidmatan yang berkemampuan, dan komponen presisi akan tiba tepat seperti direka.

Mengambil Langkah Pertama dengan Yakin

Situasi khusus anda menentukan pendekatan yang paling bijak. Berikut adalah cadangan khusus berdasarkan jenis projek anda:

Untuk penggemar yang memulakan projek kecil:

- Mulakan dengan bahan yang mudah dikendalikan seperti akrilik atau lapisan kayu yang boleh dipotong dengan bersih dan menunjukkan kesilapan dengan jelas

- Mulakan dengan geometri ringkas untuk mempelajari alur kerja sebelum menghadapi rekabentuk yang kompleks

- Gunakan perisian rekabentuk percuma seperti Inkscape untuk mencipta fail vektor tanpa pelaburan awal

- Tempah kuantiti kecil pada mulanya untuk mengesahkan rekabentuk anda sebelum melabur dalam kelompok yang lebih besar

- Cari pilihan laser potong berdekatan saya atau perkhidmatan berkualiti seluruh negara yang menawarkan jumlah minimum yang munasabah

Untuk jurutera yang membuat prototaip komponen:

- Ambil kira pampasan kerf pada dimensi yang kritikal terhadap rongga sejak dari peringkat awal

- Minta sijil bahan apabila sifat metalurgi adalah penting

- Gunakan maklum balas DFM untuk mengesan isu kebolehkeluaran sebelum pemotongan

- Pertimbangkan operasi sekunder seperti penanggalian terbang dan pemasangan perkakasan semasa perancangan awal

- Wujudkan hubungan dengan penyedia yang disahkan yang memahami keperluan dokumentasi kejuruteraan

Untuk perniagaan yang meningkatkan pengeluaran:

- Rundingkan harga volum dan wujudkan pesanan rata untuk komponen berulang

- Sahkan kapasiti penyedia boleh berkembang bersama pertumbuhan anda tanpa penurunan kualiti

- Utamakan perkhidmatan dengan pensijilan kualiti yang sepadan dengan keperluan industri anda

- Bina redundan dengan meluluskan beberapa pembekal untuk komponen kritikal

- Lacak jumlah kos kepemilikan termasuk penghantaran, operasi sekunder, dan kegagalan kualiti

Bagi pembaca dengan keperluan automotif atau penempaan logam presisi, meneroka pengilang yang menawarkan prototaip cepat 5 hari digabungkan dengan sokongan DFM yang menyeluruh mempercepatkan pembangunan produk secara ketara. Perolehan sebut harga dalam tempoh 12 jam oleh Shaoyi dan kualiti bersijil IATF 16949 mewakili sokongan pembuatan taraf profesional yang diperlukan oleh aplikasi mencabar.

Landskap perkhidmatan pemotongan laser dalam talian terus berkembang, dengan tempoh penghantaran yang lebih cepat, pilihan bahan yang lebih pelbagai, dan alat DFM yang semakin canggih menjadi piawaian. Projek pertama anda menandakan permulaan suatu keupayaan yang boleh dikembangkan daripada prototaip tunggal kepada ribuan komponen pengeluaran.

Muat naik fail pertama anda. Pilih bahan anda. Semak sebut harga. Klik pesanan. Dalam masa beberapa hari sahaja, komponen yang dipotong secara tepat akan sampai di depan pintu anda, betul-betul seperti direka, dikeluarkan oleh peralatan industri yang anda tidak perlu beli, dikendalikan oleh pakar yang anda tidak perlu ambil. Itulah kuasa memesan pemotongan laser dalam talian—pembuatan yang dimuktamadkan berada di hujung jari anda.

Soalan Lazim Mengenai Perkhidmatan Pemotongan Laser Dalam Talian

1. Apakah bahan yang boleh dipotong menggunakan perkhidmatan laser dalam talian?

Perkhidmatan pemotongan laser dalam talian memproses pelbagai bahan termasuk logam (keluli, keluli tahan karat, aluminium, tembaga, loyang), plastik (akrilik, Delrin), kayu, lapis kayu, MDF, kulit, fabrik, dan kertas. Laser gentian unggul dalam memotong logam sehingga ketebalan 20mm, manakala laser CO2 paling sesuai untuk bahan organik dan plastik. Setiap bahan menawarkan ciri kualiti tepi dan keupayaan ketebalan yang berbeza, dengan perkhidmatan profesional mengekalkan had ralat antara ±0.15mm hingga ±0.45mm bergantung pada jenis bahan dan ketebalan.

2. Berapakah kos perkhidmatan pemotongan laser?

Kos pemotongan laser bergantung kepada lima faktor utama: jenis dan ketebalan bahan, panjang pemotongan keseluruhan (perimeter), bilangan titik tusukan dan potongan keluar, kuantiti yang dipesan, dan keperluan masa penyerahan. Bahan yang lebih tebal dipotong lebih perlahan dan kosnya lebih tinggi, manakala reka bentuk rumit dengan geometri kompleks meningkatkan masa pemotongan. Tempahan secara pukal mengurangkan kos seunit dengan menyebarkan yuran persediaan. Pesanan segera dikenakan bayaran tambahan, jadi perancangan awal dengan jadual biasa memberi penjimatan yang ketara. Mohon sebut harga terperinci daripada beberapa pembekal untuk membandingkan nilai secara objektif.

3. Apakah format fail yang terbaik untuk pemotongan laser?

DXF dan SVG adalah format vektor yang disukai untuk operasi pemotongan laser. DXF adalah piawaian industri yang mengandungi geometri tulen tanpa gaya terbenam, manakala SVG menawarkan keserasian sejagat merentas platform. Fail AI (Adobe Illustrator) berfungsi dengan baik apabila teks ditukar kepada garis luar. Untuk ukiran, gunakan fail PNG atau JPG beresolusi tinggi pada 300+ DPI. Semua laluan pemotongan mesti tertutup dan berterusan, dengan garisan bertindih pendua dibuang. Kebanyakan perkhidmatan menggunakan konvensyen pengekodan warna di mana merah menunjukkan potongan, biru menunjukkan penilaian, dan isian hitam menunjukkan ukiran.

4. Berapa lamakah masa yang diambil untuk pemotongan laser dalam talian?

Masa pusingan berbeza berdasarkan kerumitan pesanan dan pilihan yang dipilih. Pesanan segera atau pesanan hari berikutnya untuk bahagian rata yang mudah biasanya dikirim dalam tempoh 24-72 jam. Pengeluaran piawai mengambil masa 3-5 hari bekerja untuk kebanyakan pesanan. Projek kompleks yang memerlukan lenturan, penyisipan perkakasan, atau bahan khas mungkin memerlukan 5-10 hari bekerja. Pengeluaran volum besar boleh mengambil masa 1-2 minggu atau lebih. Penambahan operasi sekunder seperti penanggalkan tepi tajam atau pembengkokan bahagian akan meningkatkan masa penghantaran. Ramai perkhidmatan menunjukkan tarikh penghantaran anggaran semasa proses penyenaraian harga untuk perancangan yang tepat.

5. Apakah perbezaan antara pemotongan laser CO2 dan serat?

Laser CO2 beroperasi pada panjang gelombang 10.6 mikrometer, menjadikannya sesuai untuk bahan organik seperti kayu, akrilik, kulit, dan kain dengan kualiti tepi yang sangat baik. Laser gentian memancarkan pada 1.064 mikrometer, unggul dalam memotong logam termasuk keluli, aluminium, tembaga, dan loyang dengan kelajuan 3-5 kali lebih pantas daripada CO2 bagi kerja-kerja sebanding. Laser gentian menawarkan kecekapan tenaga melebihi 90% berbanding 5-10% untuk sistem CO2 dan mempunyai jangka hayat kira-kira 25,000 jam berbanding 2,500 jam untuk CO2. Kebanyakan perkhidmatan dalam talian secara automatik memilih teknologi yang sesuai berdasarkan pilihan bahan anda.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —