Lembaran Keluli Tahan Karat Khusus: Dari Gred Asal Hingga Komponen Siap

Memahami Kepingan Keluli Tahan Karat Tersuai

Apabila anda mendapatkan kepingan keluli tahan karat untuk sesuatu projek, anda akan segera menyedari terdapat perbezaan besar antara mengambil saiz stok piawai dengan memesan bahan yang diproses secara khusus mengikut spesifikasi anda. Kepingan keluli tahan karat tersuai merujuk kepada bahan yang telah diproses, dipotong, atau diselesaikan mengikut keperluan tepat anda, bukannya dibeli dalam dimensi generik yang sedia ada di pasaran.

Fikirkan seperti ini: kepingan keluli tahan karat piawai biasanya datang dalam saiz tetap seperti 4' x 8' atau 4' x 10' dengan tolok dan kemasan yang telah ditentukan. Walaupun ini sesuai untuk sesetengah aplikasi, ramai projek memerlukan sesuatu yang lebih khusus. Di sinilah penyesuaian mengubah bahan komoditi menjadi komponen presisi yang sedia untuk aplikasi unik anda.

Apa yang Menjadikan Kepingan Keluli Tahan Karat sebagai Khas

Jadi, apakah sebenarnya yang menjadikan kepingan logam keluli tahan karat sebagai "khas"? Jawapannya terletak pada empat pemboleh ubah utama yang boleh disesuaikan oleh pengilang untuk memenuhi keperluan projek anda:

- Dimensi: Pemotongan khas membolehkan anda menentukan ukuran panjang dan lebar yang tepat, menghapuskan pembaziran dan mengurangkan pemprosesan sekunder di kemudahan anda. Pembekal boleh menggunakan mesin gunting, laser, jet air, atau plasma untuk memotong kepingan kepada hampir semua saiz.

- Pemilihan Skala Tebal: Ketebalan kepingan logam keluli tahan karat diukur dalam skala tebal (gauge), dengan pilihan biasanya berkisar dari gauge 7 (kira-kira 0.1875 inci) hingga spesifikasi yang lebih nipis. Keperluan struktur dan berat aplikasi anda akan menentukan gauge yang paling sesuai.

- Spesifikasi Gred: Dengan lebih daripada 150 gred keluli tahan karat yang tersedia, pemilihan komposisi aloi yang tepat adalah perkara penting. Gred seperti 304, 316, dan 430 masing-masing menawarkan sifat yang berbeza yang sesuai dengan pelbagai keadaan persekitaran dan keperluan prestasi.

- Permukaan Selesai: Dari kemasan kilang (2B, 2D) hingga pilihan digilap (#4 berus, #8 cermin), pilihan kemasan anda mempengaruhi segala-galanya daripada rintangan kakisan kepada daya tarikan estetik dan kebolehan dibersihkan.

Mengapa Penyesuaian Penting untuk Projek Anda

Mengapa anda perlu mempertimbangkan keluli tahan karat suai daripada produk piawai? Manfaatnya merangkumi lebih daripada sekadar kemudahan. Apabila anda menentukan sekeping keluli tahan karat yang dipotong mengikut dimensi tepat anda, anda mengurangkan pembaziran bahan dan meminimumkan tenaga kerja yang diperlukan untuk operasi pemotongan tambahan. Memilih gred yang tepat memastikan bahan anda berprestasi secara optimum dalam persekitaran yang dimaksudkan, sama ada di dapur komersial, kapal laut, atau fasad arkitektur.

Logam lembaran tahan karat telah mendapat reputasi dalam pelbagai industri kerana kombinasi unik sifat-sifat yang sukar ditandingi oleh bahan lain. Kandungan kromium (sekurang-kurangnya 10.5% mengikut definisi) mencipta lapisan oksida pelindung yang memberikan rintangan kakisan yang luar biasa. Digabungkan dengan kekuatan tegangan yang mengesankan dan penampilan yang licin serta moden, keluli tahan karat digunakan dalam pelbagai aplikasi daripada alat pembedahan hingga pelapik bangunan.

Apabila anda membuat keputusan pemilihan bahan, memahami pilihan penyesuaian ini menjadi penting. Bahagian-bahagian berikut dalam panduan ini akan membimbing anda melalui setiap pemboleh ubah secara terperinci, membantu anda membuat pilihan yang bijak mengenai gred, saiz, kemasan, dan kaedah pembuatan untuk aplikasi khusus anda.

Penerangan Gred Keluli Tahan Karat untuk Projek Logam Lembaran

Apabila memilih logam lembaran keluli tahan karat khusus, gred yang anda pilih secara asasnya menentukan bagaimana bahagian siap anda akan berfungsi. Letakkan dua keping keluli tahan karat yang berbeza bersebelahan dan mata kasar tidak akan melihat perbezaan. Namun pada tahap molekul, variasi komposisi ini mewujudkan perbezaan yang besar dalam ketahanan kakisan, keserasian, dan kos. Memahami perbezaan ini membantu anda menyesuaikan bahan yang tepat dengan keperluan aplikasi khusus anda.

Di antara pelbagai jenis logam yang boleh dihasilkan, keluli tahan karat menonjol kerana serba boleh. Walau bagaimanapun, tidak semua gred berfungsi untuk setiap tujuan dengan sama baik. Empat gred yang paling biasa anda akan menemui dalam aplikasi logam lembaran adalah 304, 316, 316L, dan 430. Masing-masing membawa ciri-ciri unik yang menjadikannya ideal untuk persekitaran tertentu sementara berpotensi tidak sesuai untuk yang lain.

Memotong 304 vs 316 keluli tahan karat

Soalan mengenai keluli tahan karat 304 berbanding 316 sentiasa timbul apabila menentukan logam lembaran tersuai. Kedua-duanya tergolong dalam kategori austenit, bermaksud mereka kongsi struktur hablur dalaman yang memberikan kekuatan dan rintangan kakisan yang sangat baik. Walau bagaimanapun, komposisi kimia mereka mencipta perbezaan prestasi yang signifikan.

Gred 304 adalah kerbau kerja dalam dunia keluli tahan karat, merangkumi lebih daripada separuh daripada semua keluli tahan karat yang dihasilkan secara global. Komposisinya biasanya mengandungi 18-20% kromium dan 8-10% nikel, menjadikannya mendapat gelaran umum "18/8" keluli tahan karat. Formulasi seimbang ini memberikan ciri-ciri pembentukan dan kimpalan yang sangat baik, menjadikan 304 pilihan utama untuk komponen yang ditarik dalam seperti singki, perkakas berongga, dan periuk sos. Anda akan mendapatinya digunakan secara meluas dalam peralatan dapur, kotak kawalan industri, dan aplikasi seni bina di mana rintangan kakisan atmosfera piawai memenuhi keperluan projek.

Gred 316 meningkatkan perlindungan terhadap kakisan dengan menambahkan 2-3% molibdenum dalam komposisinya. Unsur ini memberikan keluli tahan karat ss 316 rintangan yang lebih unggul terhadap kakisan pit dan kakisan celah, terutamanya dalam persekitaran kaya klorida. Apabila projek anda melibatkan pendedahan air masin, bahan kimia industri, atau keadaan lembap dengan unsur-unsur kakisan, 316 menjadi bahan pilihan. Kompromi yang terlibat? Kos bahan yang lebih tinggi disebabkan oleh kandungan molibdenum tambahan.

Gred 316L mewakili versi rendah karbon bagi 316, mengandungi kurang daripada 0.03% karbon berbanding maksimum 0.08% pada 316 piawai. Perubahan halus ini menjadikan 316L kebal terhadap pengkarbonan (sensitization), iaitu proses pemendakan karbida pada sempadan butir yang boleh mengurangkan rintangan kakisan selepas kimpalan. Bagi komponen dikimpal bersaiz tebal lebih daripada kira-kira 6mm, 316L menghilangkan keperluan untuk pengeleman pasca-kimpalan sambil mengekalkan prestasi pada suhu tinggi.

Gred 430 mengambil pendekatan yang berbeza sama sekali. Sebagai keluli tahan karat feritik, ia mengandungi 16-18% kromium tetapi kandungan nikel yang sangat sedikit (biasanya 0-0.75%). Komposisi ini menjadikan 430 jauh lebih berpatutan berbanding gred austenitik. Bahan ini menawarkan rintangan kakisan sederhana yang sesuai untuk keadaan yang agak korosif, serta rintangan haba dan pengoksidaan yang berguna. Anda biasanya akan menjumpai 430 dalam sistem ekzos kenderaan, perkakas dapur, dan bahan binaan di mana rintangan kakisan yang tinggi tidak diperlukan.

Memilih Gred yang Tepat untuk Persekitaran Anda

Bagaimanakah anda memutuskan gred yang sesuai untuk projek anda? Pertimbangkan tiga faktor utama: pendedahan persekitaran, batasan bajet, dan keperluan prestasi.

Untuk kebanyakan aplikasi dalaman dengan keadaan atmosfera piawai, keluli tahan karat 304 memberikan nilai yang sangat baik. Rintangan kakisan terhadap kelembapan normal, perubahan suhu, dan bahan pembersih berkala tanpa sebarang masalah. Apabila anda menghasilkan peralatan pemprosesan makanan, panel arkitektonik, atau komponen industri am, 304 biasanya memenuhi spesifikasi pada kos yang lebih rendah berbanding gred premium.

Persekitaran marin, loji pemprosesan kimia, dan kemudahan farmaseutikal memerlukan lebih banyak. Jika plat keluli tahan karat anda akan bersentuhan dengan air laut, larutan berklorin, atau agen pembersih agresif, melabur dalam 316 atau 316L melindungi komponen anda daripada kegagalan awal. Kenaikan kos awal memberi pulangan melalui jangka hayat perkhidmatan yang lebih panjang dan kekerapan penggantian yang berkurang.

Projek yang sensitif terhadap bajet dengan tuntutan persekitaran sederhana mungkin mendapati 430 cukup memadai. Hiasan automotif, perumah perkakas, dan elemen hiasan kerap menggunakan gred ini dengan jayanya apabila keadaan pendedahan kekal terkawal.

| Gred | Kandungan Kromium | Kandungan Nikel | Rintangan kakisan | Pembolehubah Tipikal | Kos Relatif | Kemampuan penyambungan las |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Cemerlang (persekitaran piawai) | Peralatan makanan, singki dapur, enklosur industri | Sederhana | Cemerlang |

| 316 | 16-18% | 10-14% | Lebih unggul (persekitaran klorida) | Perkakas marin, pemprosesan bahan kimia, peranti perubatan | Lebih tinggi | Cemerlang |

| 316L | 16-18% | 10-14% | Lebih unggul (persekitaran klorida) | Komponen berat berkeluli, peralatan farmaseutikal | Lebih tinggi | Lebih unggul (tiada perlunya pengeleman selepas kimpalan) |

| 430 | 16-18% | 0-0.75% | Sederhana (hanya dalam keadaan ringan) | Ekzos automotif, perkakas, hiasan dekoratif | Lebih rendah | Baik |

Apabila anda memahami apa yang setiap gred tawarkan, pencocokan bahan dengan aplikasi menjadi mudah. Keputusan seterusnya dalam spesifikasi lembaran logam keluli tahan karat tersuai anda adalah memilih ketebalan tolok yang sesuai dengan keperluan struktur dan berat anda.

Panduan Pemilihan Tolok dan Ketebalan Logam Lembaran

Inilah perkara yang membingungkan walaupun jurutera berpengalaman: tolok keluli tahan karat 14 tidak sama ketebalannya dengan lembaran aluminium tolok 14. Dan peralihan dari tolok 14 ke tolok 12 tidak menunjukkan peningkatan ketebalan yang sama seperti peralihan dari tolok 12 ke tolok 10. Selamat datang ke dunia unik pengukuran tolok logam lembaran, di mana nombor-nombor ini mengikut logik tersendiri yang berasal daripada pembuatan dawai British pada abad ke-19.

Memahami bagaimana sistem ketebalan tolok keluli berfungsi mengelakkan anda daripada kesilapan spesifikasi yang mahal dan memastikan lembaran keluli tahan karat suai anda berfungsi tepat seperti yang dirancang. Mari kita nyahkod sistem ini supaya anda boleh memilih tolok yang betul dengan yakin untuk projek anda seterusnya.

Membaca Carta Tolok Logam Lembaran

Peraturan pertama yang perlu diingat: nombor gauge yang lebih tinggi bermaksud logam yang lebih nipis. Perkaitan songsang ini sering membingungkan mereka yang baru. Kepingan gauge 20 adalah jauh lebih nipis berbanding kepingan gauge 10. Sistem ini berasal daripada proses penarikan dawai, di mana setiap kali ditarik melalui acuan, diameter dawai dikurangkan dan diberi nombor gauge yang lebih tinggi.

Mengapa industri tidak menggunakan milimeter atau inci secara langsung sahaja? Menurut panduan gauge keluli Ryerson, sistem gauge telah sebati dalam amalan pembuatan pada abad ke-19 dan ke-20 sehingga usaha untuk menggantikannya dengan Sistem Unit Antarabangsa pun gagal. Pengrajin mendapati sistem gauge ini mudah digunakan, dan kemudahan inilah yang meneruskan penggunaannya.

Titik kritikal kedua: penukaran gauge kepada ketebalan berbeza mengikut jenis bahan. Sekeping keluli tahan karat bersaiz 14 gauge mengukur 0.078 inci (1.98mm), manakala sekeping keluli karbon bersaiz 14 gauge mengukur 0.075 inci (1.90mm). Perbezaan ini wujud kerana piawaian gauge yang berlainan berkembang bagi logam yang berbeza. Keluli tahan karat biasanya menggunakan carta penukaran yang sedikit berbeza berbanding keluli karbon atau aluminium.

Pertimbangkan gauge keluli tahan karat yang biasa digunakan dan dimensi sebenarnya:

| Pengukuran | Ketebalan (inci) | Ketebalan (mm) | Aplikasi yang Direkomendasikan |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Komponen struktur berat, tapak peralatan industri, aplikasi penyangga beban tinggi |

| 11 | 0.127 | 3.23 | Kekuda struktur, pelindung berat, penghadang mesin |

| 12 | 0.1094 | 2.78 | Rumah peralatan, komponen rangka, kerja struktur sederhana |

| 14 | 0.078 | 1.98 | Peralatan dapur, permukaan meja kerja, pembuatan am, panel automotif |

| 16 | 0.0625 | 1.59 | Panel hiasan, pelindung ringan, rumah peralatan, komponen HVAC |

Perhatikan bahawa lompatan ketebalan tidak seragam. Ketebalan keluli 10 gauge sebanyak 3.57mm mewakili perbezaan yang besar berbanding ketebalan keluli 11 gauge pada 3.23mm. Sementara itu, jurang antara 14 gauge dan 16 gauge hanya merangkumi kira-kira 0.4mm. Perkembangan tak linear ini bermaksud anda perlu merujuk kepada carta gauge logam lembaran, bukan menganggap sela antara nombor adalah sama.

Padankan Gauge dengan Keperluan Aplikasi

Pemilihan ketebalan gauge logam yang sesuai melibatkan keseimbangan beberapa faktor yang bersaing. Keperluan struktur aplikasi anda, had pembatasan berat, keperluan pembentukan, dan belanjawan semua mempengaruhi pilihan yang optimum.

Apabila menilai pilihan gauge untuk projek anda, pertimbangkan faktor-faktor keputusan utama berikut:

- Keperluan Beban Struktur: Aplikasi berat seperti tapak mesin, braket struktur, dan komponen penyokong beban biasanya memerlukan bahan 10-12 gauge. Ketebalan keluli 12 gauge sekitar 2.78mm memberikan kekukuhan yang besar untuk peralatan industri dan penutup.

- Kebutuhan Kemudahan Pembentukan: Gaug lebih nipis boleh dibengkok dan dibentuk dengan lebih mudah. Jika reka bentuk anda melibatkan lengkungan kompleks, penarikan dalam, atau lenturan ketat, ketebalan keluli 14-16 gauge menawarkan kemudahan kerja yang lebih baik tanpa retak atau lompatan balik yang berlebihan.

- Had Pemberat: Setiap penurunan tahap gauge mengurangkan berat secara ketara. Aplikasi dalam industri aerospace, automotif, dan peralatan mudah alih kerap menentukan gauge yang lebih nipis untuk meminimumkan jisim sambil mengekalkan kekuatan yang mencukupi.

- Pertimbangan kos: Gauge yang lebih tebal kos lebih tinggi setiap kaki persegi disebabkan oleh kandungan bahan yang meningkat. Walau bagaimanapun, bahan yang lebih nipis mungkin memerlukan pengukuhan tambahan atau operasi pembentukan yang lebih kompleks yang mengimbangi penjimatan bahan mentah.

- Persekitaran penggunaan akhir: Persekitaran yang mengakis kadangkala memerlukan bahan yang lebih tebal untuk memberikan kebenaran kakisan. Dalam persekitaran kimia yang agresif atau marin, menentukan satu gauge yang lebih berat daripada yang diperlukan secara struktur boleh memperpanjang jangka hayat komponen.

Untuk aplikasi struktur berbanding estetik, keputusan tolok mengikut logik yang berbeza. Panel dinding keluli tahan karat hiasan mungkin menggunakan ketebalan keluli 16 tolok terutamanya untuk penjimatan berat dan kemudahan pemasangan, memandangkan panel tersebut tidak menanggung beban. Sebaliknya, meja persediaan dapur komersial memerlukan kekukuhan 14 tolok atau lebih tebal untuk menahan lekuk dan menyokong peralatan berat.

Saluran HVAC biasanya menggunakan bahan 20-24 tolok, manakala panel badan automotif biasanya menentukan 18-20 tolok. Pelindung mesin industri dan enklosur kerap berada dalam julat 12-14 tolok untuk menahan impak dan memberikan keselamatan.

Apabila anda tidak pasti, berunding dengan pembekal anda dapat membantu mencocokkan pemilihan tolok kepada keperluan prestasi khusus anda. Mereka boleh memberi nasihat sama ada tolok tertentu akan terbentuk dengan bersih pada geometri reka bentuk anda dan mengekalkan integriti struktur di bawah keadaan perkhidmatan yang dijangkakan. Setelah pemilihan tolok selesai, langkah seterusnya dalam menentukan keluli tahan karat pesanan anda adalah memilih kemasan permukaan yang sesuai dengan keperluan fungsian dan estetik aplikasi anda.

Pilihan Kemasan Permukaan dan Aplikasinya

Anda telah memilih gred dan menentukan tolok anda. Kini tiba masa untuk membuat keputusan yang akan menentukan rupa, prestasi, dan cara pembersihan lembaran keluli tahan karat pesanan anda untuk tahun-tahun akan datang: kemasan permukaan. Walaupun dua keping lembaran mungkin berkongsi komposisi aloi dan ketebalan yang sama, kemasan mereka boleh menjadikan satu daripadanya sangat sesuai untuk dapur komersial manakala yang satu lagi sama sekali tidak sesuai untuk kegunaan tersebut.

Kemasan permukaan bukan sekadar untuk kosmetik. Tekstur dan kehalusan kepingan logam keluli tahan karat secara langsung mempengaruhi rintangan kakisan, pelekatan bakteria, pantulan cahaya, dan keperluan penyelenggaraan. Memahami pilihan anda membantu menentukan bahan yang berprestasi tepat seperti yang diperlukan oleh aplikasi anda.

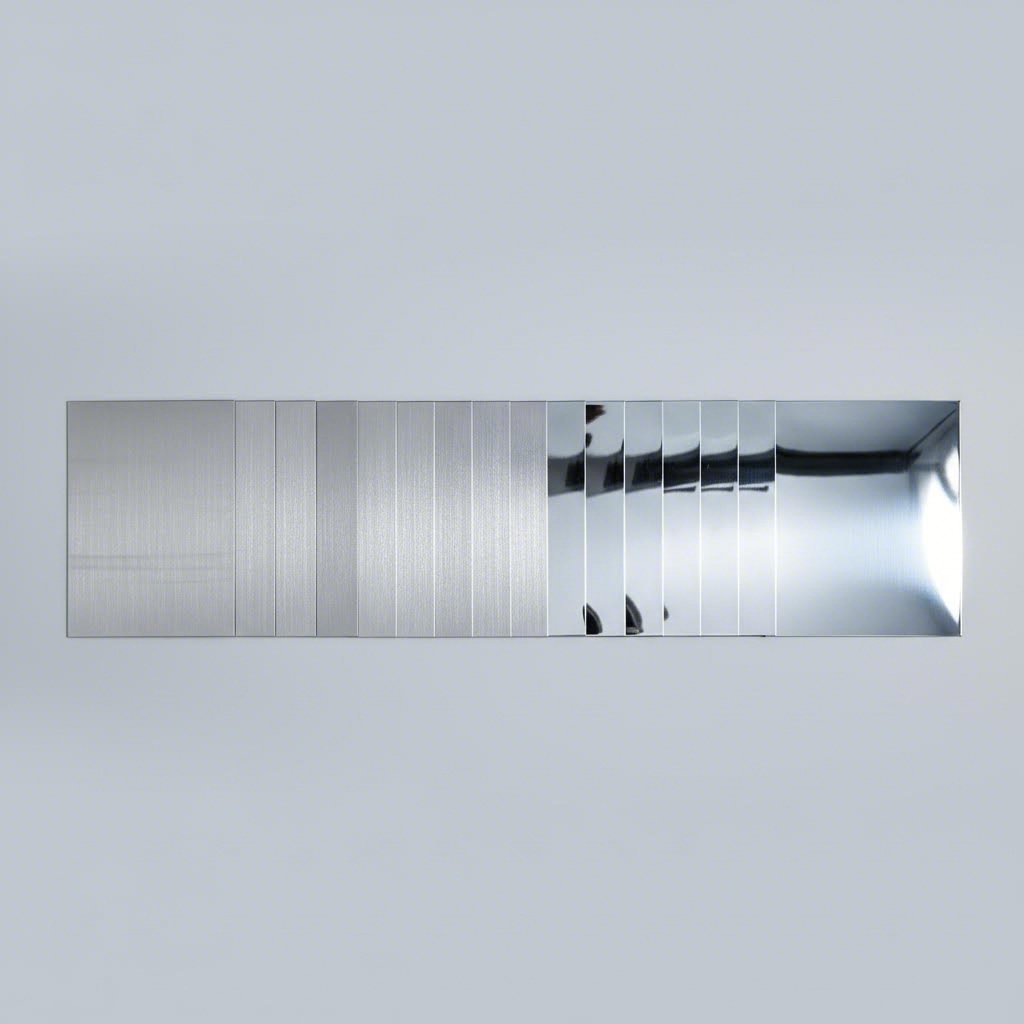

Dari Kemasan Kilang hingga Kemasan Cermin

Kepingan keluli tahan karat tiba dari kilang dengan salah satu daripada dua kemasan asas, yang masing-masing dihasilkan semasa proses penggelekkan sejuk. Daripada itu, penggilapan mekanikal boleh memperhalus permukaan kepada pelbagai tahap kehalusan dan kebolehpantulan.

- kemasan Kilang 2B: Permukaan perindustrian berguling sejuk yang cerah ini mewakili titik permulaan yang paling biasa bagi kepingan keluli tahan karat. Ia kelihatan kelabu terang dengan kilauan rendah dan tanpa corak butiran berarah. Menurut Kajian kemasan Syarikat Peralatan Apache Stainless , kemasan 2B memberikan julat RA (purata kekasaran) 15-40 mikro inci bergantung pada ketebalan gauge, dengan gauge yang lebih nipis menghasilkan permukaan yang lebih licin. Ia banyak digunakan dalam aplikasi perindustrian, kimia, dan makanan di mana rintangan kakisan lebih penting daripada rupa.

- kemasan Kilang 2D: Permukaan berguling sejuk yang lebih malap, bermaya matt dengan tekstur yang lebih kasar berbanding 2B. Kemasan bukan reflektif ini sesuai untuk komponen fungsian atau tersembunyi di mana estetika bukan keutamaan. Nilai RA biasanya melebihi 45 mikro inci, menjadikannya lebih kasar berbanding kebanyakan pilihan lain.

- kemasan Berus #4: Dicipta menggunakan bahan pengikis berbutir 150-180, permukaan satina ini mempunyai garis-garis butiran berarah yang kelihatan. Rupa lembaran keluli tahan karat berus menyediakan keseimbangan antara estetika profesional dengan ketahanan praktikal. Dengan julat RA antara 29-40 mikroinci, kemasan #4 lebih tahan terhadap kesan jari berbanding kemasan cermin, sambil tetap mengekalkan rupa yang menarik. Aplikasi biasa termasuk peralatan rumah, peralatan restoran, hiasan arkitektur, dan dinding belakang dapur.

- kemasan Susu #4: Versi halus kemasan #4 menggunakan bahan pengikis berbutir 180, mencapai RA antara 18-31 mikroinci. Kemasan ini memenuhi piawaian sanitari 3-A yang diperlukan dalam operasi pembuatan susu dan keju.

- kemasan Cermin #8: Pilihan kosmetik yang paling menonjol, permukaan logam lembaran keluli tahan karat yang dipoles ini memantul seperti kaca. Tanda butir sepenuhnya telah dipoles habis, menghasilkan permukaan yang sangat pantul dengan nilai RA serendah 1-10 mikroinci. Walaupun menarik untuk panel hiasan dan papan tanda, kemasan cermin mudah menunjukkan kesan jari dan calar, memerlukan pengendalian berhati-hati dan penyelenggaraan berkala.

Padanan Kemasan Permukaan dengan Kebutuhan Fungsian

Bagaimanakah anda memilih antara pilihan-pilihan ini? Mulakan dengan menyoal keperluan fungsian apa yang diperlukan oleh aplikasi anda.

Kebolehan dibersihkan dan sanitasi pemilihan penyelesaian hela yang sesuai untuk persekitaran perkhidmatan makanan dan farmaseutikal. Penyelesaian yang lebih licin lebih berkesan menentang pelekatan bakteria. Kajian yang dirujuk oleh Jabatan Pertanian Amerika Syarikat mendapati bahawa daripada sebelas jenis penyelesaian berbeza yang diuji, permukaan elektropolish menunjukkan rintangan paling tinggi terhadap pelekatan bakteria. Bagi permukaan yang bersentuhan dengan makanan, penyelesaian #4 Dairy atau elektropolish memberikan pensanitasian yang paling mudah, manakala penyelesaian kilang 2B piawai mencukupi untuk peralatan industri yang tidak bersentuhan.

Rintangan kakisan meningkat dengan permukaan yang lebih licin. Puncak dan lekuk pada penyelesaian yang kasar mencipta keluasan permukaan yang lebih besar untuk serangan agen korosif serta celah-celah tambahan tempat kontaminan boleh berkumpul. Jika anda tertanya-tanya bagaimana mengilatkan keluli tahan karat untuk perlindungan maksimum terhadap kakisan, elektropolishing membuang bahan permukaan secara elektrokimia, menghasilkan peningkatan kehalusan RA sehingga 50% menurut ujian oleh Apache Stainless.

Pantulan cahaya dan estetika kerap menentukan pemilihan kemasan dalam aplikasi perladangan. #8 cermin memberi kesan visual yang mendramatik tetapi memerlukan pembersihan berterusan. #4 berus memberi penampilan yang lebih bersifat menutup kesalahan dan menyembunyikan calar kecil serta kesan jari, sambil masih menonjolkan rupa moden dan profesional. Bagi projek yang memerlukan konsistensi estetik merentasi pemasangan besar, kemasan #4 membolehkan arah butir ditentukan—perincian penting apabila menyelaraskan beberapa panel.

Ketampakan kesan jari penting di mana-mana permukaan keluli tahan karat disentuh oleh orang awam. Dalaman lif, pegangan tangan, dan bahagian depan peralatan mendapat manfaat daripada kemasan berus yang menyembunyikan minyak jari. Kemasan cermin, walaupun cantik, boleh menimbulkan frustrasi kepada kakitangan penyelenggaraan yang sentiasa perlu mengelap kesan-kesan tersebut.

Filem pelindung dikirim bersama permukaan berus dan cermin untuk mencegah kerosakan semasa pembuatan dan pemasangan. Kemasan kilang biasanya tiba tanpa penutup pelindung kerana sifat industri mereka yang dapat menerima sedikit kecacatan permukaan.

Dengan penamat yang dinyatakan bersama gred dan tolok, anda telah menentukan ciri-ciri bahan mentah keluli tahan karat tersuai anda. Pertimbangan penting seterusnya adalah memilih kaedah pemotongan yang sesuai untuk menukar kepingan tersebut kepada bentuk komponen siap anda.

Kaedah Pemotongan untuk Logam Keping Keluli Tahan Karat

Anda telah menentukan gred yang sempurna, menetapkan tolok yang betul, dan memilih kemasan permukaan yang ideal. Kini timbul soalan yang boleh menentukan kejayaan atau kegagalan komponen siap anda: bagaimana cara memotong logam keping keluli tahan karat tanpa menggadaikan sifat-sifat yang telah anda pilih dengan teliti?

Keluli tahan karat membentangkan cabaran pemotongan yang unik. Menurut penyelidikan yang diterbitkan oleh AZoM kekerasan tinggi dan kekuatan tegangan bahan menyebabkan kehausan alat yang cepat, manakala kekonduksian haba rendahnya memfokuskan haba pada tapak pemotongan. Ditambah lagi dengan kecenderungan mengeras akibat kerja semasa pemprosesan, maka jelaslah mengapa pemotongan kepingan keluli tahan karat memerlukan pemilihan kaedah yang teliti.

Cara terbaik untuk memotong keluli tahan karat bergantung sepenuhnya kepada keperluan projek anda dari segi ketepatan, kualiti tepi, ketebalan bahan, dan bajet. Mari kita teliti empat kaedah utama dan bila setiap satu daripadanya unggul.

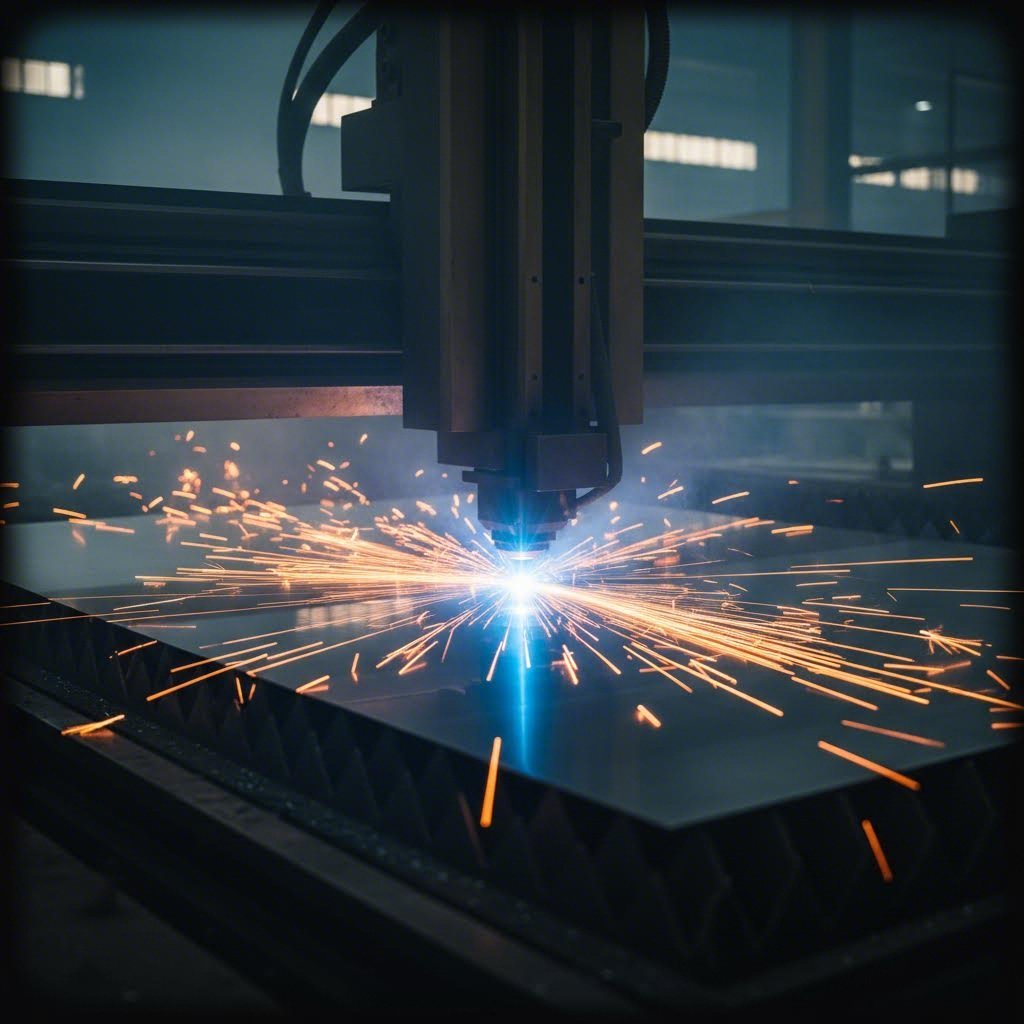

Pemotongan Laser berbanding Pemotongan Jet Air untuk Keluli Tahan Karat

Apabila ketepatan adalah yang paling penting, perbincangan biasanya berpusat pada pemotongan laser dan pemotongan jet air. Kedua-dua teknologi ini memberikan had yang ketat dan tepi yang bersih, tetapi mencapai hasil melalui proses yang secara asasnya berbeza.

Pemotongan laser menggunakan alur cahaya berfokus tinggi untuk melebur atau menghasilkan wap pada bahan di sepanjang laluan potongan. Gas bantu seperti oksigen atau nitrogen menyembur logam lebur dan meningkatkan proses tersebut. Laser gentian telah menjadi teknologi utama untuk pemotongan keluli tahan karat kerana kecekapan dan ketepatannya. Menurut panduan pembuatan Xometry, laser biasanya lebih tepat daripada jet air untuk bahan yang lebih nipis, dengan ulangan yang sangat baik sepanjang pengeluaran.

Kompromi yang terlibat? Pemotongan laser mencipta zon terjejas haba (HAZ) di sepanjang tepi potongan. Walaupun laser gentian moden mengurangkan kesannya, aplikasi yang sensitif terhadap haba mungkin memerlukan pertimbangan kaedah alternatif.

Pemotongan Airjet mengambil pendekatan yang sama sekali berbeza. Aliran air bertekanan tinggi yang bercampur dengan zarah abrasif mengikis bahan tanpa menghasilkan haba. Proses pemotongan sejuk ini mengelakkan distorsi haba dan mengekalkan sifat asal keluli tahan karat di sepanjang tepi potongan.

Waterjet sangat unggul apabila memotong bahan yang lebih tebal. Seperti yang dinyatakan oleh Xometry, semakin tebal bahan tersebut, semakin berkemungkinan waterjet digunakan kerana waterjet boleh memotong hampir apa sahaja. Bagi aplikasi keluli tahan karat tersuai yang memerlukan tiada distorsi haba atau melibatkan operasi kedua yang sensitif terhadap haba, waterjet sering menjadi pilihan utama.

Mencapai Potongan Bersih Tanpa Kerosakan Bahan

Selain laser dan waterjet, dua kaedah tambahan lagi memenuhi keperluan pemotongan keluli tahan karat yang khusus.

Pemotongan plasma menghasilkan jet gas bercas pada suhu yang sangat tinggi untuk melebur dan mengeluarkan bahan. Sistem moden menggunakan suntikan air untuk mengurangkan bunyi bising dan meningkatkan kualiti potongan. Walaupun plasma mampu mengendalikan keluli tahan karat yang tebal dengan cekap, pakar pembuatan Xometry mencadangkan agar tidak menggunakannya untuk kerja ketepatan: "Antara laser gentian dan waterjet, terdapat ketepatan dan kebolehulangan yang jauh lebih baik berbanding pemotongan plasma." Tepi yang dipotong dengan plasma biasanya memerlukan pembersihan tambahan dan paling sesuai untuk aplikasi peracangan di mana pengimpalan akan diikuti.

Pemotongan mekanikal menggunakan bilah bertekanan tinggi untuk memecahkan bahan secara fizikal. Gergaji rantai sesuai untuk potongan lurus atau melengkung, manakala gunting digunakan untuk memotong helaian nipis dengan cepat dan ekonomik. Kaedah-kaedah ini kekal berkesan dari segi kos untuk geometri yang lebih mudah dan bahagian tebal di mana pemotongan haba tidak praktikal. Namun begitu, pembentukan serpihan memerlukan perhatian teliti—geometri gigi yang salah boleh menyebabkan pengerasan kerja atau kegagalan bilah.

Bagaimanakah cara memotong keluli tahan karat apabila had toleransi sangat ketat? Dalam sesetengah kes, proses pemotongan kepingan sahaja tidak dapat mencapai ketepatan yang diperlukan. Seperti yang diterangkan oleh Xometry, toleransi yang melebihi piawaian pemotongan kepingan "mungkin memerlukan pemesinan (contohnya, mesin kisar 2.5-paksi)" sebagai operasi tambahan.

| Kaedah Memotong | Kejituan | Kualiti tepi | Julat Ketebalan | Zon Terjejas oleh Haba | Kos Relatif |

|---|---|---|---|---|---|

| Laser Fiber | Cemerlang (±0.005") | Bersih, burr minima | Sehingga ~1" biasa | Minima tetapi wujud | Sederhana |

| Waterjet | Sangat Baik (±0.005-0.010") | Licin, tiada kesan haba | Lebih daripada 6"+ adalah mungkin | Tiada (pemotongan sejuk) | Lebih tinggi |

| Plasma | Sederhana (±0.020") | Lebih kasar, memerlukan pembersihan | Sehingga lebih daripada 2"+ biasa | Signifikan | Lebih rendah |

| Pemotongan mekanikal | Baik untuk potongan lurus | Bersih pada bahan nipis | Terhad oleh kapasiti mata gergaji | Tiada | Terendah |

Apabila menentukan pemotongan keluli tahan karat untuk projek anda, nyatakan dimensi penting dengan jelas. Jika ciri-ciri tertentu memerlukan had toleransi yang lebih ketat daripada proses pembuatan piawai, penandaan keperluan ini pada peringkat awal membolehkan pembuat anda menggunakan kaedah yang sesuai atau teknik pembetulan kecondongan pada potongan yang lebih dalam.

Keadaan tepi adalah penting bukan sahaja dari segi rupa. Untuk komponen yang akan dikimpal, tepi potongan plasma yang kasar sebenarnya boleh meningkatkan kelegaan kimpalan. Untuk permukaan yang bersentuhan dengan makanan atau elemen arkitektur yang kelihatan, laser atau jet air memberikan kualiti tepi yang bersih seperti yang diperlukan aplikasi anda.

Dengan kaedah pemotongan ditentukan, proses pembuatan sepenuhnya boleh diteruskan daripada fail rekabentuk hingga penghantaran komponen siap—suatu aliran kerja yang akan kita periksa seterusnya.

Proses Pembuatan Khusus Dijelaskan

Anda telah menentukan gred, tolok, kemasan, dan kaedah pemotongan. Kini, apakah yang sebenarnya berlaku apabila anda menghantar pesanan tersebut? Memahami aliran kerja pembuatan logam kepingan keluli tahan karat secara menyeluruh membantu anda menetapkan jangkaan yang realistik, mengelakkan kelewatan, dan memastikan komponen keluli tahan karat tersuai anda tiba seperti yang dinyatakan.

Perjalanan dari fail rekabentuk ke komponen siap mengikuti urutan langkah yang boleh diramalkan. Setiap fasa dibina berdasarkan fasa sebelumnya, dan sebarang kelalaian pada peringkat awal proses boleh memberi kesan hingga ke produk akhir. Mari kita lihat apa yang perlu dijangkakan apabila bekerjasama dengan syarikat pembuatan logam untuk projek anda.

Dari Fail Reka Bentuk ke Komponen Siap

Setiap projek pembuatan logam kepingan yang berjaya bermula dengan rekabentuk yang teliti. Menurut Cresco Custom Metals , konsep mesti diterjemahkan kepada pelan kerja dan dokumen teknikal yang boleh dilaksanakan sebelum mana-mana logam dipotong. Sama ada anda menghantar lukisan CAD atau bekerja daripada lakaran ringkas, pengeluar memerlukan dokumentasi yang jelas untuk meneruskan kerja.

Berikut adalah alur kerja tipikal dari hubungan awal hingga penghantaran:

- Penghantaran Reka Bentuk: Anda menyediakan fail CAD, lakaran, atau spesifikasi yang menerangkan bentuk dan dimensi keluli tahan karat yang diperlukan. Kebanyakan pembekal fabrikasi menerima format piawaian seperti DXF, DWG, STEP, atau lakaran PDF. Jika anda tidak mempunyai lakaran rasmi, banyak syarikat boleh membantu menciptanya dari awal berdasarkan konsep anda.

- Semakan DFM (Reka Bentuk untuk Kebolehsaluran): Jurutera menganalisis reka bentuk anda untuk kelayakan pengeluaran. Mereka mengenal pasti isu potensi seperti jejari lenturan yang tidak mencukupi, penempatan lubang yang bermasalah berdekatan tepi, atau ciri-ciri yang boleh menyebabkan kebengkokan semasa fabrikasi. Semakan awal ini mengesan masalah sebelum ia menjadi kesilapan mahal.

- Pengesahan Pemilihan Bahan: Pembekal fabrikasi mengesahkan gred, saiz, dan spesifikasi kemasan anda selaras dengan keperluan aplikasi anda dan tersedia dalam kuantiti yang diperlukan. Jika bahan yang anda tentukan menimbulkan kekangan masa tempoh penghantaran atau kos, mereka mungkin mencadangkan alternatif.

- Operasi Pemotongan: Lembaran keluli tahan karat mentah dipotong mengikut dimensi yang ditentukan menggunakan kaedah yang sesuai—laser, jet air, plasma, atau pemotongan mekanikal. Ketepatan pada peringkat ini memastikan semua operasi seterusnya berjalan lancar.

- Pembentukan dan Pengecoran: Lembaran yang telah dipotong bergerak ke proses lenturan, penggulungan, penempaan, atau operasi pembentukan lain. Bagi pembuatan lembaran keluli tahan karat, peralatan bermutu tinggi dan teknik tepat digunakan untuk mengekalkan integriti struktur dan mencegah retakan pada garisan lentur.

- Penyambungan dan perakitan: Komponen yang memerlukan penyambungan akan melalui proses kimpalan, pengikatan, atau operasi pemasangan lain. Keluli tahan karat memerlukan perhatian khusus untuk mencegah pencemaran dan mengekalkan rintangan kakisan di zon kimpalan.

- Penamat Permukaan: Bahagian menerima rawatan permukaan akhir—menggilap kimpalan, mengilat, pasifisasi, atau melaplikasikan salutan pelindung seperti yang dinyatakan.

- Pemeriksaan Kualiti: Komponen siap menjalani pengesahan dimensi, pemeriksaan kualiti permukaan, dan sebarang ujian khusus aplikasi sebelum pengepakan dan penghantaran.

Apa yang Dijangka Semasa Pembuatan Suai

Berapa lamakah semua ini mengambil masa? Kerja biasa boleh mengambil masa dari beberapa hari hingga beberapa minggu bergantung pada isi padu, kerumitan, dan ketersediaan bahan. Bahagian rata yang mudah dengan kemasan piawai akan diproses lebih cepat berbanding perakitan rumit yang memerlukan pelbagai operasi pembentukan dan kemasan khas.

Beberapa faktor yang mempengaruhi jadual projek anda:

- Kompleksiti Reka Bentuk: Bentuk keluli tahan karat yang rumit dengan had ketelusan rapat memerlukan lebih banyak masa persediaan dan pemprosesan yang teliti berbanding geometri mudah.

- Ketersediaan bahan: Gred biasa seperti 304 dalam tolok piawai dapat dikirim dengan cepat. Aloi khas atau ketebalan yang tidak biasa mungkin memerlukan pesanan kilang dengan tempoh masa terlebih dahulu yang lebih panjang.

- Isipadu pesanan: Larian pengeluaran yang lebih besar mendapat manfaat daripada pengecilan kos persediaan tetapi memerlukan masa pemprosesan keseluruhan yang lebih lama. Kuantiti prototaip bergerak lebih cepat tetapi membawa kos per unit yang lebih tinggi.

- Operasi Sekunder: Setiap langkah tambahan—kimpalan, pemasangan perkakasan, kemasan khas—menambah masa kepada jadual keseluruhan.

Sijil kualiti lebih penting daripada yang disedari ramai pembeli. Sijil ISO 9001:2015 menunjukkan bahawa pengeluar mengekalkan sistem pengurusan kualiti bertulis dengan prosedur yang konsisten dan amalan penambahbaikan berterusan. Untuk aplikasi automotif, sijil IATF 16949 menambahkan keperluan khusus industri yang merangkumi keselamatan produk, ketelusuran, dan pencegahan kecacatan.

Sijil-sijil ini bukan sekadar plak pada dinding. Mereka mewakili pendekatan sistematik untuk mengesan ralat sebelum komponen dikirim serta memastikan kualiti yang boleh diulang dalam setiap keluaran. Bagi keluli tahan karat yang digunakan dalam peralatan bersesuaian makanan atau perubatan, Cresco mencatat bahawa proses penyiapan yang ketat mengurangkan risiko pencemaran—sesuatu yang hanya boleh dicapai melalui sistem kualiti yang disiplin.

Pelaksanaan yang tepat semasa fasa rekabentuk memastikan kurang kecacatan semasa pengeluaran, meningkatkan masa pucuk, dan mengurangkan kos. Melaburkan masa pada peringkat awal untuk ulasan DFM yang teliti dan spesifikasi yang jelas memberi hasil sepanjang proses pembuatan. Dengan aliran kerja pengeluaran difahami, anda kini bersedia untuk menerokai bagaimana pelbagai industri memanfaatkan keluli tahan karat suai untuk keperluan aplikasi khusus mereka.

Panduan Aplikasi Merentasi Industri Utama

Bayangkan menentukan gred keluli tahan karat yang sama untuk bilik pembedahan hospital dan dapur restoran tepi pantai. Kedua-dua persekitaran ini memerlukan rintangan kakisan dan kebolehan pembersihan, namun keperluan khususnya tidak dapat lebih berbeza. Memahami bagaimana setiap industri memanfaatkan logam lembaran keluli tahan karat suai membantu anda mencocokkan sifat bahan dengan tuntutan prestasi dunia sebenar.

Sifat-sifat logam berbeza secara ketara bergantung kepada komposisinya, dan kelenturan keluli tahan karat menjadikannya sesuai untuk pelbagai aplikasi yang sangat berbeza. Walau bagaimanapun, pemilihan gred atau kemasan yang salah untuk sektor tertentu anda boleh menyebabkan kegagalan awal, isu kepatuhan, atau perbelanjaan yang tidak perlu. Mari kita lihat keperluan setiap industri utama dan spesifikasi bahan manakah yang memberikan keputusan optimum.

Cadangan Gred dan Kemasan Mengikut Industri

Sektor-sektor yang berbeza menghadapi cabaran alam sekitar, keperluan peraturan, dan jangkaan prestasi yang unik. Inilah yang perlu anda ketahui mengenai pemilihan keluli tahan karat suai untuk setiap kawasan aplikasi utama:

- Perkhidmatan Makanan dan Dapur Komersial: Sektor ini memerlukan bahan yang mematuhi FDA dan mampu menahan pembersihan berterusan serta pendedahan kepada asid makanan. Menurut Panduan industri WebstaurantStore , keluli tahan karat 304 adalah jenis yang paling biasa digunakan di dapur komersial kerana kilatannya yang terang dan rintangan luar biasa terhadap kakisan dan karat. Untuk peralatan yang bersentuhan dengan makanan masin atau terdedah kepada bahan kimia pembersih yang kuat, keluli tahan karat 316 memberikan perlindungan unggul berkat kandungan molibdenumnya. Pemilihan permukaan akhir juga penting—permukaan #4 berus atau #4 Dairy memudahkan pensanitasian sambil memenuhi piawaian sanitari 3-A. Permukaan licin yang tidak pori mencegah pertumbuhan bakteria, menjadikan plat logam keluli tahan karat sebagai piawaian emas untuk permukaan penyediaan makanan, alat makan, dan peralatan.

- Aplikasi Seni Bina dan Hiasan: Konsistensi estetik menentukan pemilihan bahan untuk fasad bangunan, interior lif, dan panel hias. Panel logam keluli tahan karat mesti mengekalkan rupa walaupun terdedah kepada cuaca, kitaran suhu, dan sentuhan manusia yang berterusan. Gred 316 unggul untuk pemasangan luaran di mana hujan, kelembapan, dan pencemaran atmosfera mencipta keadaan mudah karat. Untuk aplikasi dalaman, 304 biasanya mencukupi sambil mengurangkan kos bahan. Pemilihan permukaan bergantung pada matlamat visual—permukaan cermin #8 menghasilkan kesan reflektif yang dramatik untuk pemasangan berimpak tinggi, manakala permukaan berus #4 memberikan penampilan yang lebih toleran dengan menyembunyikan kesan jari dan calar kecil. Nyatakan arah butiran apabila memasang beberapa panel untuk memastikan kesinambungan visual merentasi permukaan besar.

- Fasiliti Perubatan dan Farmaseutikal: Keserasian pensterilan menentukan keperluan bahan dalam persekitaran penjagaan kesihatan. Peralatan mesti tahan terhadap kitaran autoklaf berulang, bahan penyahjangkit yang agresif, dan sebatian farmaseutikal tanpa mengalami kerosakan. Gred 316L muncul sebagai pilihan utama untuk alat pembedahan, peralatan pemprosesan, dan komponen bilik bersih. Kandungan karbon yang rendahnya mencegah penginderaan semasa kimpalan, mengekalkan rintangan kakisan sepanjang hayat perkhidmatan peralatan tersebut. Permukaan yang diperhalus secara elektropolishing memaksimumkan rintangan bakteria—kajian yang dirujuk oleh USDA mendapati bahawa permukaan elektropolishing menunjukkan rintangan tertinggi terhadap pelekatan bakteria berbanding semua jenis permukaan yang diuji. Bagi plat keluli tahan karat yang digunakan dalam pemprosesan farmaseutikal, spesifikasi kekasaran permukaan kerap menghendaki nilai RA di bawah 20 mikroinci.

- Aplikasi Marin: Air masin mewakili salah satu persekitaran kakisan paling agresif yang dihadapi keluli tahan karat. Ion klorida menyerang gred piawai secara berterusan, menyebabkan kakisan pit dan kakisan celah yang membawa kepada kegagalan struktur. Gred 316 menjadi wajib untuk perkakasan marin, fiting bot, dan elemen arkitektur pinggir pantai. Kandungan molibdenum sebanyak 2-3% memberikan perlindungan penting terhadap kakisan yang disebabkan oleh klorida. Untuk aplikasi bawah air atau zon percikan, sesetengah pereka tentu memilih gred dwi fasa atau bahan aloi yang lebih tinggi lagi. Kemasan permukaan memainkan peranan kedua di sini—rintangan kakisan lebih utama daripada estetika, walaupun kemasan yang lebih licin mengurangkan luas permukaan yang terdedah kepada serangan kakisan.

- Pembuatan Automotif dan Perindustrian: Keseimbangan prestasi struktur dan kecekapan kos terhadap keperluan kakisan dalam sektor-sektor ini. Logam ferus seperti keluli tahan karat 430 digunakan secara meluas dalam sistem ekzos automotif, di mana rintangan haba lebih penting daripada perlindungan kakisan yang melampau. Gred feritik ini menangani suhu tinggi dengan baik sambil menawarkan kos yang jauh lebih rendah berbanding alternatif austenitik. Bagi komponen struktur, bahagian rangka, dan elemen suspensi, 304 memberikan rintangan kakisan yang mencukupi pada kos sederhana. Rumah peralatan industri dan pelindung mesin biasanya menggunakan plat keluli tahan karat bersaiz 12-14 untuk rintangan hentaman dan kekukuhan struktur. Keperluan kemasan berbeza-beza secara meluas—komponen fungsian mungkin menggunakan kemasan kilang 2B, manakala panel yang kelihatan memerlukan permukaan berus atau dipoles.

Memenuhi Keperluan Peraturan Merentas Sektor

Di samping sifat bahan, pematuhan peraturan menentukan pemilihan keluli tahan karat dalam banyak industri. Kemudahan pemprosesan makanan mesti memenuhi keperluan FDA untuk permukaan yang bersentuhan dengan makanan. Seperti Metal Products of Cincinnati menjelaskan , keluli tahan karat gred makanan mesti dapat menahan asid, alkali, dan klorida seperti garam tanpa mengalami kakisan awal. Jika kakisan bermula, peralatan tersebut mesti segera dikeluarkan dari penggunaan kerana permukaannya yang tidak rata boleh mencipta risiko pencemaran.

Keluli tahan karat siri 300 dan 400 mendominasi aplikasi gred makanan disebabkan alasan tertentu. Siri 300 (termasuk 304 dan 316) mengandungi kandungan nikel yang lebih tinggi, memberikan rintangan kakisan yang lebih baik tetapi pada kos yang lebih tinggi. Siri 400 menawarkan sifat magnetik yang berguna untuk mesin pencuci pinggan pembawa yang dilengkapi magnet untuk menangkap peralatan makan yang terlepas sebelum masuk ke sistem sampah.

Pembuatan peralatan farmaseutikal dan peranti perubatan memerlukan keperluan permukaan yang lebih ketat. Plat nama peralatan, bekas pemprosesan, dan permukaan sentuh mesti menunjukkan sifat antibakteria serta rintangan terhadap agen pembersih kausik. Plat nama peralatan keluli tahan karat telah menjadi pilihan utama di kemudahan farmaseutikal kerana rintangannya yang sangat baik terhadap lekuk, calar, dan tompok, selain prestasi unggul dalam persekitaran yang sangat kausik atau berasid.

Untuk aplikasi makanan industri di mana pendedahan bahan kakisan adalah sangat teruk, rawatan elektropolishing meningkatkan sifat rintangan asid. Rawatan sekali sahaja ini boleh mencegah kakisan yang boleh menyebabkan pencemaran—pelaburan yang berbaloi untuk peralatan yang dijangka memberikan perkhidmatan yang boleh dipercayai selama bertahun-tahun.

Memilih keluli tahan karat khusus yang tepat untuk industri anda bukan sekadar menandakan keperluan pada helaian spesifikasi. Ia adalah mengenai pemahaman bagaimana sifat bahan diterjemahkan kepada prestasi sebenar di bawah keadaan operasi khusus anda. Dengan keperluan industri yang jelas ditetapkan, langkah seterusnya adalah mencari pembekal yang mampu membekalkan bahan yang memenuhi spesifikasi tepat anda.

Strategi Perolehan dan Pemilihan Pembekal

Anda telah menentukan gred, saiz, kemasan, dan kaedah pemotongan yang sempurna untuk projek anda. Kini tiba keputusan yang boleh menentukan kejayaan atau kegagalan keseluruhan jadual pengeluaran anda: di manakah untuk membeli lembaran keluli tahan karat yang memenuhi keperluan tepat anda. Perbezaan antara pembekal yang cemerlang dengan yang biasa-biasa sahaja merangkumi lebih daripada sekadar harga per paun—ia memberi kesan kepada tempoh penyampaian, kekonsistenan kualiti, dan akhirnya kejayaan projek anda.

Mencari pembekal logam lembaran keluli tahan karat yang boleh dipercayai memerlukan penilaian pelbagai faktor secara serentak. Seorang pembekal yang menawarkan harga terendah tidak bermakna apa-apa jika mereka tidak dapat membuat penghantaran tepat pada masa atau menyediakan keupayaan pemotongan khusus yang diperlukan oleh projek anda. Mari kita lihat apa yang membezakan rakan kongsi fabrikasi luar biasa daripada yang lain.

Menilai Pembekal Logam Khusus

Apabila anda bersedia untuk membeli keluli tahan karat lembaran bagi projek anda, penilaian sistematik dapat mengelakkan kesilapan yang mahal. Menurut Panduan perbandingan pembekal Fry Steel , memilih pembekal logam yang tepat bukan sekadar keputusan pembelian—ia merupakan perkongsian yang memberi kesan kepada kualiti produk, jadual pengeluaran, dan keuntungan jangka panjang anda.

Apakah yang perlu anda cari apabila membandingkan rakan kongsi potensi untuk produk keluli tahan karat khusus? Pertimbangkan kriteria penilaian penting berikut:

- Prototaip Pantas dan Sokongan DFM: Pembekal terkemuka seperti Shaoyi (Ningbo) Metal Technology menawarkan perkhidmatan prototaip pantas selama 5 hari yang membolehkan anda mengesahkan rekabentuk sebelum melaksanakan pengeluaran penuh. Sokongan DFM (Rekabentuk untuk Kebolehdiperolehan) mereka yang komprehensif mengesan isu potensi pada peringkat awal, menjimatkan masa dan wang. Kerjasama kejuruteraan awal sedemikian membezakan rakan pembuatan sebenar daripada pengedar bahan biasa.

- Masa penyelesaian sebut harga: Seberapa cepat anda boleh mendapatkan harga? Menunggu beberapa hari atau minggu untuk mendapatkan sebut harga menyebabkan kebuntuan dalam proses perancangan anda. Pembekal terkemuka menyediakan tempoh respons sebut harga dalam 24 jam atau lebih cepat, dengan sesetengahnya menawarkan sebut harga dalam talian serta-merta untuk konfigurasi piawai. Shaoyi menjadi contoh pendekatan ini dengan masa respons sebut harga pantas mereka yang mengekalkan kelancaran projek anda.

- Kemampuan Potongan Khusus: Tidak semua pembekal boleh mengendalikan keperluan keluli tahan karat yang dipotong mengikut pesanan. Sahkan bahawa rakan kongsi potensi anda menawarkan kaedah pemotongan khusus yang diperlukan oleh projek anda—pemotongan laser, jet air, plasma, atau geseran mekanikal. Tanyakan tentang keupayaan ralat dan saiz helaian maksimum yang boleh mereka proses.

- Gred dan Permukaan yang Tersedia: Stok yang luas di tapak mengurangkan tempoh penghantaran dan memastikan ketersediaan bahan. Seperti yang dinyatakan oleh Fry Steel, pembekal yang membawa lebih daripada 140 gred dengan tahap stok yang tinggi dapat memberikan penghantaran yang lebih cepat dan fleksibilitas yang lebih besar apabila spesifikasi berubah di tengah projek.

- Sijil Kualiti: Cari sijil ISO 9001:2015 sebagai asas bagi sistem pengurusan kualiti. Untuk aplikasi automotif, sijil IATF 16949 menunjukkan bahawa pembekal memenuhi keperluan industri yang ketat dari segi keselamatan produk, penjejakan, dan pencegahan kerosakan. Shaoyi memiliki sijil IATF 16949, menunjukkan komitmen mereka terhadap piawaian kualiti berasaskan automotif.

- Kuantiti Minimum Pesanan: Beberapa pembekal memberi tumpuan secara eksklusif kepada pengeluaran berjumlah tinggi, menjadikannya tidak sesuai untuk kuantiti prototaip atau kelompok kecil. Nyatakan MOQ terlebih dahulu untuk mengelakkan pembaziran masa dalam mengejar rakan kongsi yang tidak dapat memenuhi saiz pesanan anda.

- Perkhidmatan Bernilai Tambah: Di luar bekalan bahan mentah, apakah kemampuan tambahan yang ditawarkan oleh pembekal? Perkhidmatan membentuk, mengimpal, siap dan perakitan dalam rumah dapat merampingkan proses perolehan anda. Apabila bahan melalui lebih sedikit tangan, anda mengurangkan ralat pengendalian dan memudahkan pengurusan projek.

Dari Permintaan Sebut Harga hingga Penyelesaian Projek

Setelah mengenal pasti calon pembekal plat keluli tahan karat yang menjanjikan, proses pembelian akan mengikuti corak yang boleh diramalkan. Memahami apa yang perlu dijangka membantu anda bergerak dengan cekap dari pertanyaan awal hingga penghantaran.

Fasa Permintaan Sebut Harga: Hantar spesifikasi anda termasuk fail CAD, kuantiti yang diperlukan, tarikh penghantaran sasaran, dan sebarang keperluan khas. Nyatakan dengan jelas tentang had ralat, spesifikasi kemasan, dan dokumen pensijilan yang diperlukan. Permintaan yang kabur akan menghasilkan sebut harga yang tidak tepat—permintaan terperinci menerima penentuan harga yang tepat.

Ramai pembeli tertanya-tanya di mana untuk membeli kepingan keluli tahan karat apabila keperluan kepingan keluli tahan karat tersuai mereka berada di luar tawaran piawai. Jawapannya sering terletak pada pengilang khusus dan bukannya pengedar logam am. Syarikat-syarikat yang memberi tumpuan kepada kerja tersuai mengekalkan peralatan, kepakaran, dan sistem kualiti yang diperlukan untuk pembuatan presisi.

Jangkaan Masa Penyiapan: Pesanan keluli tahan karat potongan khas piawai biasanya dikirim dalam tempoh 1-3 minggu bergantung pada kompleksiti dan ketersediaan bahan. Kuantiti prototaip selalunya lebih cepat — perkhidmatan prototaip pantas boleh menghantar sampel dalam tempoh serendah 5 hari bekerja. Larian pengeluaran memerlukan masa persediaan yang lebih lama berdasarkan isi padu dan operasi sekunder yang diperlukan.

Beberapa faktor yang mempengaruhi jangka masa khusus anda:

| Faktor | Kesan terhadap Masa Persediaan | Strategi Pengurangan |

|---|---|---|

| ## Ketersediaan Bahan | Gred khas mungkin memerlukan pesanan kilang yang menambah 4-8 minggu | Sahkan status stok sebelum mengesahkan spesifikasi |

| Kekompleksan Pesanan | Operasi pembentukan berbilang akan memperpanjang masa pemprosesan | Permudahkan rekabentuk sedapat mungkin semasa ulasan DFM |

| Kuantiti | Isi padu yang lebih tinggi memerlukan pengeluaran yang lebih panjang secara berkadar | Fasa pesanan besar kepada pelepasan yang dijadualkan |

| Dokumentasi Kualiti | Laporan ujian bersijil dan penjejakan menambah langkah pemprosesan | Tentukan keperluan dokumentasi terlebih dahulu |

| Penyempurnaan Kedua | Penggilapan, pasifasi, atau salutan memperpanjang jumlah masa | Pertimbangkan kemasan kilang jika estetika membenarkan |

Sokongan Projek Sepanjang Pengeluaran: Pembekal terbaik memberikan pandangan mengenai perkembangan pesanan anda. Platform pengurusan pesanan dalam talian membolehkan anda menjejaki peringkat pengeluaran dan status penghantaran tanpa perlu membuat panggilan telefon. Pemberitahuan automatik pada batu loncatan utama—potongan selesai, pembentukan siap, telah dihantar—membantu perancangan anda berjalan lancar.

Sokongan pelanggan yang responsif terbukti penting apabila timbul soalan. Wakil jualan yang berpengetahuan tidak sekadar mengambil pesanan—mereka bekerjasama dengan anda untuk mencari penyelesaian optimum. Apabila Fry Steel menerangkan pendekatan mereka, mereka menekankan bahawa "wakil jualan yang berpengetahuan bukan sahaja memesan bekalan untuk anda, tetapi bekerjasama dengan anda untuk membantu anda mendapatkan produk yang sempurna."

Pengesahan Sebelum Pengeluaran: Untuk reka bentuk baru atau aplikasi kritikal, perkhidmatan prototaip pantas memberikan pengesahan yang penting. Menurut panduan prototaip Hubs, melihat bahagian fizikal sebelum melaksanakan pengeluaran dapat mengelakkan kesilapan yang mahal. Platform prototaip moden menawarkan sebut harga serta-merta, maklum balas DFM automatik, dan tempoh penghantaran seawal 4 hingga 6 hari bekerja.

Penilaian prototaip membolehkan anda mengesahkan kepadanan, fungsi, dan penyelesaian sebelum meningkatkan skala pengeluaran. Jika penyesuaian diperlukan, membuat perubahan pada peringkat prototaip hanya memerlukan kos yang jauh lebih rendah berbanding mengubah acuan pengeluaran atau membuang inventori siap.

Memilih rakan kongsi yang sesuai untuk keperluan lembaran logam keluli tahan karat tersuai anda membentuk asas kepada projek yang berjaya. Dengan menilai pembekal secara sistematik berdasarkan kriteria ini, anda akan menjumpai rakan kongsi yang mampu menyediakan bahan berkualiti mengikut jadual—menukarkan keluli tahan karat mentah kepada komponen presisi yang dituntut oleh aplikasi anda.

Soalan Lazim Mengenai Lembaran Logam Keluli Tahan Karat Tersuai

1. Apakah perbezaan antara keluli tahan karat 304 dan 316?

Gred 304 mengandungi 18-20% kromium dan 8-10% nikel, menjadikannya sesuai untuk persekitaran piawai seperti dapur dan penutup perindustrian. Gred 316 menambah 2-3% molibdenum, memberikan rintangan unggul terhadap kakisan pit dan rekahan dalam persekitaran kaya klorida seperti aplikasi marin dan pemprosesan kimia. Walaupun 316 lebih mahal, ia memberikan jangka hayat perkhidmatan yang jauh lebih panjang dalam keadaan agresif.

2. Bagaimanakah saya memilih tolok yang sesuai untuk kepingan keluli tahan karat?

Pemilihan tolok bergantung kepada keperluan struktur aplikasi anda, keperluan kemampuan pembentukan, dan batasan berat. Aplikasi berat seperti tapak mesin memerlukan tolok 10-12 (ketebalan 2.78-3.57mm), manakala panel hiasan biasanya menggunakan tolok 16 (1.59mm). Perlu diingat bahawa nombor tolok yang lebih tinggi bermaksud bahan yang lebih nipis. Berunding dengan pengilang anda dapat membantu mencocokkan tolok dengan geometri reka bentuk dan keperluan prestasi tertentu anda.

3. Apakah cara terbaik untuk memotong kepingan logam keluli tahan karat?

Kaedah pemotongan yang optimum bergantung kepada keperluan projek anda. Pemotongan laser menawarkan ketepatan yang sangat baik (±0.005") dengan kilap minimum bagi bahan yang lebih nipis. Pemotongan jet air memberikan zon tiada kesan haba, menjadikannya sesuai untuk aplikasi sensitif haba dan bahan yang lebih tebal sehingga 6"+. Pemotongan plasma mampu mengendalikan bahagian tebal secara ekonomi tetapi memerlukan pembersihan tepi. Penggelekkan mekanikal kekal berpatutan untuk potongan lurus pada kepingan yang lebih nipis.

4. Di manakah saya boleh membeli kepingan keluli tahan karat yang dipotong mengikut pesanan?

Pembekal pengeluar logam khusus seperti Shaoyi (Ningbo) Metal Technology menawarkan perkhidmatan pemotongan tersuai dengan tempoh respons sebut harga yang cepat dan sokongan DFM. Apabila memilih pembekal, nilaikan kemampuan pemotongan mereka, gred dan kemasan yang tersedia, sijil kualiti (ISO 9001:2015, IATF 16949), kuantiti pesanan minimum, dan perkhidmatan penyegerakan prototaip pantas. Pembekal terkemuka menyediakan respons sebut harga dalam 12 jam dan prototaip dalam 5 hari untuk mengesahkan rekabentuk sebelum pengeluaran.

5. Kemasan permukaan apakah yang patut saya pilih untuk keluli tahan karat gred makanan?

kemasan #4 Dairy atau permukaan elektropolish adalah yang paling sesuai untuk aplikasi sentuh makanan. Kemasan licin ini memenuhi piawaian sanitari 3-A dengan purata kekasaran permukaan 18-31 mikroinci, mencegah pelekatan bakteria dan memudahkan pensanitasian. Kemasan kilang 2B biasa mencukupi untuk peralatan industri yang tidak bersentuhan langsung. Untuk rintangan bakteria maksimum, elektropolishing mengurangkan kekasaran permukaan sehingga 50%.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —