Metāllapas lāzerrezēšana skaidrībā: šķiedras pret CO2 un kad katrs ir labāks

Ko īsti nozīmē metāllapas lāzera griešana

Iedomājieties gaismas staru tik koncentrētu, ka tas var pārgriezt tēraudu kā karstu nazi caur sviestu. Tāda ir metālplākšņu lāzera griešanas būtība — precīzs ražošanas process, kas radikāli pārveidojis mūsu izpratni par to, kā tiek izgatavoti gan viedtālruņu komponenti, gan lidmašīnu daļas.

Šīs tehnoloģijas pamatā ir ļoti fokusēts, koherents gaismas stars, ko virza speciālas optikas sistēma, lai nodrošinātu enerģiju, kas pietiekami intensīva materiāla kūšanai, sadedzināšanai vai iztvaicēšanai gar programmētu trajektoriju. Rezultāts? Tīri un precīzi griezumi metālplāksnēs, kurus nevarētu iegūt ar tradicionālām mehāniskām metodēm.

Precizitātes revolūcija metālapstrādē

The lāzera griešanas attīstība metālapstrādē sākās 1960. gados, kad Bell Labs pionieris veica eksperimentus, lai atrisinātu kosmosa tehnikas ražošanas problēmas. Toreiz materiālu griešana, piemēram, titāna un nerūsējošā tērauda, radīja nopietnas ražošanas sastrēgumus. Šodien šī tehnoloģija ir kļuvusi par to, ko nozares eksperti uzskata par modernās ražošanas pamatni.

Kāpēc šis process kļuvis par neatņemamu daļu?

- Ekstremāla precizitāte ar tolerancēm, kas mērītas milimetra daļās

- Ātrums, kas ievērojami pārsniedz tradicionālās griešanas metodes

- Elastība sarežģītu dizainu ražošanai bez speciālas aparatūras

- Stabila kvalitāte no pirmā līdz tūkstošajam griezumam

Lāzerapstrāde ir kļuvusi par modernās ražošanas pamatni — tāpat kā mikroshēmu revolūcija, lāzertechnoloģijas kļuvušas kompaktākas, enerģijas efektīvākas un uzticamākas, mainot to, kā mēs pieejam augstas precizitātes inženierijai

No gaismas stara līdz tīram griezumam

Kā koncentrēta gaisma faktiski sagriež cietu metālu? Šis process darbojas, pārvietojot optikas galvu pa darba galdu, vienlaikus virzot augstas intensitātes enerģiju pret metāla loksni zem tās. Kustoties starai gar programmēto trajektoriju, tas nodrošina fokusētu intensitāti, kas pietiekama mērķa materiāla iztvaicēšanai vai kūšanai. Tas nodrošina identisku precizitāti un griešanas rezultātus visā loksnes apstrādes ietvarā.

To, kas šo procesu padara īpaši efektīvu plākšņu metālapstrādei, ir tā bezkontakta daba. Atšķirībā no mehāniskajiem griešanas rīkiem, kuri nolietojas un prasa pastāvīgu regulēšanu, lāzera stars uztur nemainīgu veiktspēju. Pret materiālu neiedarbojas fiziska spēka slodze, kas nozīmē, ka pat plānas vai trauslas metāla loksnes paliek plakanas un bez deformācijām.

Šajā ceļvedī jūs uzzināsiet, kā dažādi lāzertipi salīdzinājumā darbojas dažādām lietojumprogrammām, kādi ir nepieciešamie jaudas līmeņi un kad šī tehnoloģija pārsniedz alternatīvas, piemēram, ūdensstrūklas vai plazmas griešanu. Vai nu novērtējot iekārtu ieguldījumus, vai vienkārši vēloties optimizēt savus dizainus labākiem rezultātiem, turpmāk sniegtās ziņas palīdzēs jums pieņemt informētus lēmumus metālapstrādes projektos.

Kā darbojas lāzergriešanas tehnoloģija

Jūs esat redzējuši, ko lāzergriešana panāk — bet kas īsti notiek, kad stars saskaras ar metālu? Procesa mehānikas izpratne pārvērš jūs no nejauša lietotāja par cilvēku, kurš spēj novērst problēmas, optimizēt parametrus un panākt pastāvīgi augstāka līmeņa rezultātus.

Katrs lāzerrezējamais aparāts, vai nu kompakts darbagalda iekārta vai rūpnieciska spēkstacija, ievēro vienus un tos pašus pamatfizikas principus. Atšķirība slēpjas komponentu konstrukcijā un tajā, kā operators izmanto šo inženierzināšanu.

Fizika, kas slēpjas aiz stara

Griešanas lāzers gaismu rada, izmantojot procesu, ko sauc par stimulētu emisiju. Šeit ir vienkāršota versija: elektriskā enerģija ierosina atomus aktīvajā vidē (gāzu maisījumā CO₂ lāzeriem, dopētā optiskajā šķiedrā šķiedras lāzeriem), kā rezultātā tie emitē fotonus. Šie fotoni atstarojas no spoguļiem, pastiprinoties intensitātē ar katru atstarošanos, līdz veidojas saskanīgs, monohromatiskais stars.

Kas ļauj šim starai griezt cauri tēraudam? Enerģijas blīvums. Kad šis pastiprinātais gaismas stars nonāk fokusējošās optikas sistēmā, tas tiek saspiests līdz punktam, kura platums parasti ir no 0,06 līdz 0,15 mm. Šis mazais fokusa punkts koncentrē pietiekami daudz enerģijas, lai metālu kontaktvieta acumirklī izkausētu vai iztvaicētu.

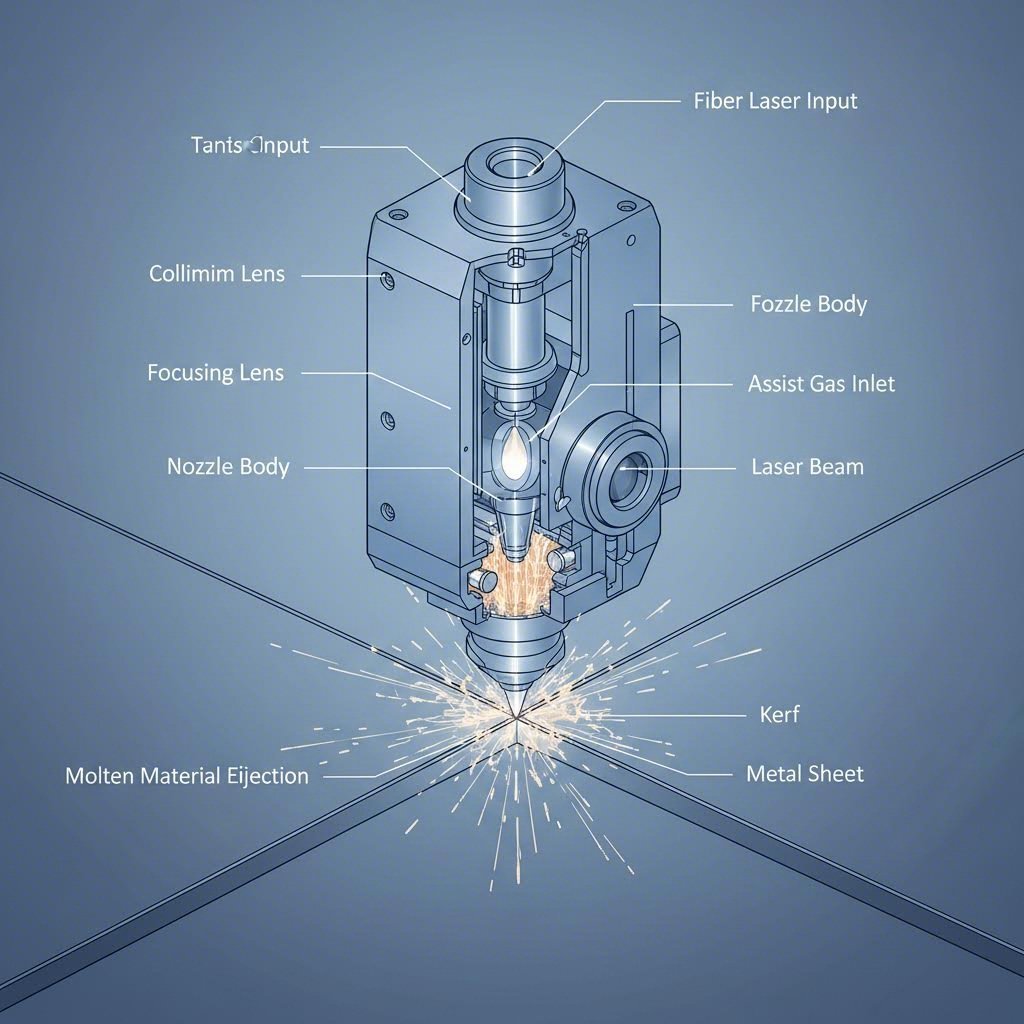

The pilns metāla griešanas lāzera sistēma balstās piecās integrētās sastāvdaļās, kas darbojas saskaņā:

- Lāzera avots – Rada saskanīgo gaismas staru (CO₂ cauruli, šķiedras moduli vai diodu masīvu)

- Staru piegāde – Pārvada gaismu, izmantojot spoguļus (CO₂) vai optiskos kabelus (šķiedras lāzeri), līdz griešanas galviņai

- Griešanas galva – Mājas fokusējošo lēcu, izplūdes cauruli un bieži augstuma detekcijas tehnoloģiju

- Kustības sistēma – Precīzijas motori un riteņceļi, kas pārvieto galvu pa programmētajiem maršrutiem

- Kontroles programmatūra – Interpretē projektēšanas failus un koordinē visas sistēmas sastāvdaļas

Katra sastāvdaļa ietekmē jūsu gala griezuma kvalitāti. Ap загrimeita lēca izkliede staru un paplašina griezumu. Nolietojušās kustības sastāvdaļas rada vibrācijas un viļņveida malas. Šīs ķēdes izpratne palīdz ātri diagnosticēt problēmas.

Kā palīggāzes ietekmē jūsu griezuma kvalitāti

Šeit ir kaut kas, ko daudzi iesācēji ignorē: gāze, kas plūst caur jūsu griešanas cauruli, ir tikpat svarīga kā pats lasers. Palīggāzes veic trīs kritiskas funkcijas vienlaikus — tās aizsargā lēcu no netīrumiem, izpūš kausēto materiālu no griezuma un ietekmē ķīmisko reakciju griešanas priekšā.

Jūsu izvēlētā gāze pamatoti maina to, kā metāla griezējs mijiedarbojas ar jūsu apstrādājamo gabalu:

SKUJUMS (O₂) izraisa eksotermisku reakciju ar karstu tēraudu. Metāls faktiski deg, pievienojot siltuma enerģiju papildus tam, ko nodrošina lāzers. Tas ievērojami paātrina griešanas ātrumu oglekļa tēraudam, taču atstāj oksidētu malu, kas var prasīt sekundāru apstrādi. Griežot mīksto tēraudu, skābekļa palīgierīces izmantošana var palielināt ātrumu par 30–40% salīdzinājumā ar inertgāzes metodēm.

Slāpeklis (N₂) izmanto pretēju pieeju. Kā inertgāze tā vienkārši izpūš kūstošo materiālu, neizraisot ķīmisku reakciju. Rezultāts? Tīras, bez oksīda malas ar gandrīz spoguļveida virsmu nerūsējošajam tēraudam un alumīnijam. Maiņas cena ir lielāka gāzes patēriņa un nedaudz lēnāki griešanas ātrumi.

Arī gāzes spiediens ietekmē kvalitāti veidos, kas nav uzreiz acīmredzami. Pētījumi par palīggāzes dinamiku rāda, ka pārmērīgi augsts spiediens faktiski var pasliktināt griezuma kvalitāti, izraisot robežslāņa atdalīšanos griezumā. Kad tā notiek, gāzes plūsma kļūst par traucētu, nevis lamināru, samazinot tās spēju efektīvi noņemt kausēto materiālu. Rezultātā palielinās griezuma malas apakšējās daļas raupjums un palielinās droses uzlīpēšanās.

Vienkārši izsakoties, drosē ir atkal kristalizējies metāls, kas pielīp pie jūsu griezuma apakšējās malas, kad kausētais materiāls netiek pilnībā izsviests ārā. Pareizs gāzes spiediens, kombinācijā ar pareizu ātrumu un jaudu, minimizē droses veidošanos — taupot jums laiku tīrīšanai un uzlabojot daļu kvalitāti.

Kerfa izpratne un tās nozīme

Griezums ir materiāla platums, kas tiek noņemts griezumā — būtībā „sprauga“, kas paliek pēc tam, kad lāzers iziet cauri materiālam. Precīzai darbībai griezuma izpratne ir obligāta, jo tā tieši ietekmē jūsu gala daļu izmērus.

Tipiskie griezuma platumi svārstās no 0,1 līdz 0,3 mm atkarībā no materiāla biezuma, lāzera tipa un griešanas parametriem. Šķiedras lāzeri parasti rada šaurākus griezumus nekā CO₂ sistēmas, jo to īsāka viļņa garuma un precīzākas fokusēšanās dēļ. Tas kļūst īpaši svarīgi sarežģītu formu vai precīzi savienojamu daļu griešanā.

Kāpēc griezuma platums mainās? Ietekmē vairāki faktori. Staru diverģence — gaismas dabiskā tendence izplatīties attālumā — nozīmē, ka biezākiem materiāliem bieži ir platāks griezums apakšā nekā augšā. Svarīga ir arī fokusa pozīcija; fokusa punkta novietošana nedaudz zem materiāla virsmas var uzlabot griezuma kvalitāti biezākiem loksnēm, lai gan tas nedaudz palielināt griezuma platumu.

Gudrie dizaineri savos failos ņem vērā griezuma platumu, nobīdot griešanas trajektorijas. Ja jūsu lāzers rada 0,2 mm griezumu un jums nepieciešama 10 mm kvadrātveida caurums, jums jāprogrammē griešanas ceļš 0,1 mm ārpus vēlamā izmēra visās pusēs. Lielākā daļa profesionālu griešanas programmatūru šo kompensāciju veic automātiski, tiklīdz ievadāt savu griezuma vērtību.

Ar šiem pamatiem vietā nākama loģiskā jautājuma kļūst: kuru lāzera tipu jums patiešām vajadzētu izvēlēties? Atbilde lielā mērā ir atkarīga no tā, kādus metālus jūs griežat un cik biezi tie ir — faktorus, kurus detalizēti izskaidrosim.

Šķiedras lāzeri pret CO2 lāzeriem metāla griešanai

Tagad, kad saprotat mehānismu, kas slēpjas aiz lāzera griešanas, rodas jautājums par miljonu dolāriem: ar kādu lāzera tipu jādarbina jūsu darbības? Šis lēmums nosaka visu — sākot no ekspluatācijas izmaksām līdz materiāliem, ko var efektīvi apstrādāt.

Šķiedru un CO2 tehnoloģiju salīdzinājums ir kļuvis intensīvāks, jo šķiedru lāzera griešanas mašīnu tehnoloģija ir nobriedusi. Tur, kur CO2 sistēmas reiz dominēja metālapstrādes telpās, šķiedru lāzergriezēji tagad ieņem ievērojamu tirgus daļu — īpaši plānākiem līdz vidēji bieziem metāla pielietojumiem. Tomēr mēģināt noteikt vispārējo uzvarētāju pilnībā noved maldos. Katra tehnoloģija ir izcila konkrētās situācijās.

Šķiedru un CO2 veiktspējas salīdzinājums

Sāksim ar to, kas šīs sistēmas padara par pamatu atšķirīgas. Šķiedru lāzergriezējs izmanto cietvielas tehnoloģiju, ģenerējot gaismu caur optisko šķiedru kabeli, kas satur retzemju elementus, piemēram, iterbiju. viļņa garums ir 1,064 mikrometri — aptuveni desmit reizes īsāks nekā CO2 lāzera 10,6 mikrometru viļņa garums.

Kāpēc viļņa garums ir svarīgs? Īsāki viļņi fokusējas mazākos punktos, intensīvāk koncentrējot enerģiju. Tas tieši nozīmē ātrāku griešanas ātrumu uz plānām materiālu plāksnēm. Šķiedrlāzeris, kas griež 1 mm nerūsējošā tērauda loksni, var sasniegt ātrumu līdz 25 metriem minūtē, salīdzinājumā ar tikai 8 metriem minūtē CO2 sistēmai līdzvērtīgā veiktspējā.

Arī efektivitātes starpība ir ievērojama. Šķiedrlāzeri pārvērš elektrisko enerģiju lāzera gaismā aptuveni 35% efektivitātē, savukārt CO2 lāzeri sasniedz tikai 10–20%. Praksē šķiedrlāzera griešanas mašīna ar 2 kilovatu jaudu patērē aptuveni vienu trešdaļu no elektrības daudzuma, ko patērē CO2 iekārta, nodrošinot līdzvērtīgu griešanas veiktspēju metālos.

CO2 tehnoloģija atnes dažādas priekšrocības. Garākais viļņa garums efektīvāk uzsūcas organiskajos materiālos, piemēram, koksnes, akrilā un tekstilē. Uzņēmumiem, kas apstrādā jauktus materiālus, šī daudzveidība ir svarīga. CO2 sistēmas arī labāk tīra biezākus materiālus — īpaši ne-metālus — ar augstāku malu kvalitāti. Griežot materiālus, kuru biezums pārsniedz 20 mm, CO2 lāzeri bieži nodrošina gludāku virsmas apdari.

Šeit ir faktors, kas daudzus pircējus pārsteidz: spoguļojošo virsmu apstrāde. Metāli, piemēram, alumīnijs, varš un misiņš, aktīvi atstaro infrasarkano gaismu. Tradicionālie CO2 lāzeri saskaras ar grūtībām, strādājot ar šiem materiāliem, jo atspoguļotā enerģija var bojāt optiskos komponentus. Šķiedras lāzeri daudz drošāk apstrādā spoguļojošos metālus — to piegādes sistēma dabiski pretojas atpakaļatstarošanas radītajiem bojājumiem, padarot alumīnija lāzeru griešanu ievērojami praktiskāku.

Lāzera tipa pielāgošana konkrētai metālu lietošanai

Izvēloties starp šķiedru un CO2, nav svarīgi, kurš tehnoloģijas veids ir "labāks" — svarīgi ir tas, kurš labāk atbilst jūsu konkrētajām ražošanas vajadzībām. Ņemiet vērā šos pielietojuma specifiskos aspektus:

Lāzera griešana tēraudā (oglekļa un maigais tērmoss) ir visbiežāk sastopamais pielietojums. Abas lāzeru tehnoloģijas šo materiālu apstrādā pietiekami labi, taču šķiedras lāzeri dominē plānākām loksnes zem 6 mm. To ātruma priekšrocība pastiprinās lielā apjomā ražošanā — griežot trīs reizes ātrāk, var trīskāršot izstrādes kapacitāti, nepievienojot papildu aprīkojumu. Biezākiem oglekļa tērauda plātnēm (virs 12 mm) CO2 lāzeri samazina ātruma atšķirību un var nodrošināt tīrākas malas.

Nerūtinojoša stīga plāksne apstrāde gandrīz universāli izdevīgāka ar šķiedras tehnoloģiju. Materiāla hroma saturs īpaši labi reaģē uz šķiedras lāzera viļņu garumiem. Izmantojot slāpekļa palīggāzi, šķiedras lāzera griezēji rada spožas, bez oksīda malas, kas nepieprasa nekādu papildu pārapstrādi. Ražošanas iekārtām, kas galvenokārt griež nerūsējošā tērauda loksnēs, no šķiedras tehnoloģijas ieguldījumiem tiek panākts vislielākais ROI.

Kad jums nepieciešams alumīnija griezums ar lāzeri , šķiedras lāzers kļūst gandrīz obligāts. Alumīnija augstā atstarojošā spēja vēsturiski radīja nopietnas problēmas CO2 sistēmām — atstarotā enerģija varēja pārvietoties atpakaļ caur optisko ceļu un bojāt dārgas sastāvdaļas. Mūsdienu šķiedras lāzeri pilnībā izvairās no šīs problēmas. To cietvielu padeves sistēma apstrādā atstarojošus materiālus bez riska, tādējādi alumīnija plākšņu apstrādi padarot par ikdienišķu, nevis bīstamu procesu.

Ciltis un tērauda segumi rada līdzīgas atstarošanas problēmas, kuras šķiedras lāzeri droši risina. Šie materiāli arī ātri novada siltumu, kas lēnākām griešanas metodēm var samazināt griezuma kvalitāti. Šeit īpaši vērtīga ir šķiedras lāzera ātruma priekšrocība — ātrāks griezums nozīmē mazāk laika siltumam izplatīties apkārtējā materiālā.

Kā ir ar diodlāzeriem? Šie kompaktie, zemas jaudas sistēmas ieguvuši popularitāti amatieru un vieglās komercielietais lietojumos. Lai gan tie var marķēt un gravēt metālus, to izvades jauda (parasti zem 100 vatiem) ierobežo to izmantošanu plāniem materiāliem un lēnam griešanas ātrumam. Kopšīgiem metālapstrādes darbiem diodlāzeri kalpo labāk kā marķēšanas rīki, nevis griešanas pamatinstrumenti.

| Salīdzināšanas faktors | Šķiedru lāzers | CO2 lāzers |

|---|---|---|

| Labākie metāla pielietojumi | Nerūsējošais tērauds, aluminija, vara, misiņš, plāns oglekļa tērauds | Biezs oglekļa tērauds, maisītu materiālu darbnīcas, kurām nepieciešama arī ne-metāla apstrāde |

| Tipiskais jaudas diapazons | 1 kW - 30 kW+ rūpnieciskajām vienībām | 1 kW - 6 kW parasti metāla griešanai |

| Eksploatacijas izmaksas | Zemāka (35% elektriskā efektivitāte, minimāli patēriņa materiāli) | Augstāka (10-20% efektivitāte, regulāra gāzes caurules nomaiņa) |

| Uzturēšanas prasības | Minimāla — nav spoguļu, kas jānoliek, noslēgts šķiedras padeves kanāls | Regulāra spoguļu nolīdzināšana, gāzes caurules nomaiņa ik pēc 20 000–30 000 stundām |

| Griešanas ātrums (plāns metāls) | Līdz 3 reizes ātrāk ar materiāliem, kas resnāki par 6 mm | Sākotnējs salīdzinājuma punkts |

| Refleksīvu materiālu apstrāde | Izcili — droši alumīnijam, varam, misiņam | Problēmas — atpakaļspoguļa bojājuma risks |

| Ilgtspēja | Līdz 100 000 stundām | parasti 20 000–30 000 stundas |

| Sākotnējā investīcija | Augstāka sākotnējā cena | Zemāka sākotnējā iegādes cena |

| Spēja apstrādāt ne-metālus | Ierobežota — galvenokārt orientēta uz metāliem | Izcili piemērots koka, akrila, tekstilizstrādājumu un plastmasu apstrādei |

Īpašniecības kopējās izmaksu aprēķins bieži pārsteidz pirmreizējos pircējus. Lai gan sākotnējās iegādes cenas ir augstākas, šķiedras lāzeru griezējmašīnas parasti nodrošina zemākas izmaksas uz katru detaļu savas ekspluatācijas laikā. Šīs 100 000 stundu kalpošanas ilgums — aptuveni piecas reizes garāks nekā CO2 caurulēm — kopā ar samazinātu elektroenerģijas patēriņu un gandrīz nulles patēriņa materiālu izmaksām rada pārliecinošu ilgtermiņa ekonomiku liela apjoma metālapstrādei.

Tomēr, ja jūsu ražošanas klāstā ietilpst būtisks daudzums darbu ar nemetāliskiem materiāliem kopā ar metāla griešanu, CO2 sistēmas materiālu universālums var attaisnot tās augstākās ekspluatācijas izmaksas. Dažas iekārtas izmanto abas tehnoloģijas, novirzot uzdevumus uz to lāzera tipu, kas konkrēto pielietojumu apstrādā visefektīvāk.

Izprast, kurš lāzera tips piemērots jūsu materiāliem, ir tikai puse no vienādojuma. Nākamais būtisks faktors — lāzera jauda — nosaka, kādus biezumus jūs patiesībā varat griezt un ar kādu ātrumu. Kilovatu pielāgošana jūsu tipiskajam slodzes apjomam novērš gan nepietiekamas jaudas radītu frustāciju, gan pārmērīgas kapitāla izšķērdības risku.

Pareizās lāzera jaudas izvēle jūsu lietojumprogrammai

Jūs esat izvēlējies savu lāzera tipu — bet cik daudz kilovatu jums patiesībā vajag? Šis jautājums sagādā grūtības vairāk pircējiem nekā jebkurš cits, novedot vai nu pie nepietiekamas jaudas iekārtām, kas rada ražošanas sastrēgumus, vai pārmērīgiem kapitāla tēriņiem par iespējām, ko jūs nekad neizmantosiet.

Jaudas izvēle nav vienkārši saistīta ar biezāku materiālu griešanu. Attiecības starp kilovatiem, materiāla īpašībām un griešanas ātrumu veido lēmumu matricu, kas tieši ietekmē jūsu darbības efektivitāti un izmaksas uz vienu sastāvdaļu. Apskatīsim, ko specifikācijas patiesībā nozīmē jūsu konkrētajām lietojumprogrammām.

Jaudas prasības atkarībā no metāla veida un biezuma

Šeit ir pamatprincips: lāzera jauda nosaka maksimālo griešanas biezumu un, vēl svarīgāk, ātrumu, kādā var griezt dažādus biezumus. Metāla lāzera griešanas mašīna ar 2 kW jaudu tehniski spēj sagriezt 12 mm zemas oglekļa tēraudu — taču ļoti lēnā ātrumā. Palieliniet to līdz 6 kW, un tāds pats griezums notiek trīs līdz četras reizes ātrāk.

Pēc industrijas biezuma tabulas , sakarība starp jaudu un iespējām ir prognozējama visbiežāk sastopamajiem materiāliem:

| Materiāls | 1,5–2 kW diapazons | 3–4 kW diapazons | 6 kW un augstāks diapazons |

|---|---|---|---|

| Vienkāršais dzelzs | Līdz 8 mm (vidējs ātrums) | Līdz 16 mm | Līdz 25 mm |

| Nerūsējošais tērauds | Līdz 6 mm | Līdz 12 mm | Līdz 20mm |

| Alumīnija loksnes | Līdz 4 mm | Līdz 8 mm | Līdz 12 mm |

| Misiņš | Līdz 3 mm | Līdz 6 mm | Līdz 8 mm |

| Vara | Līdz 2 mm | Līdz 4 mm | Līdz 6 mm |

Vai pamanāt, kā alumīnija loksnes, misiņa un vara biezuma apstrādes iespējas ir ievērojami zemākas salīdzinājumā ar tērauda plātnēm vienādos jaudas līmeņos? Tas nav mašīnas ierobežojums — tas ir fizikas darbs.

Apstrādājot 316 nerūsējošo tēraudu vai līdzīgus korozijizturīgus sakausējumus, konstatēsiet, ka tiem nepieciešama aptuveni par 15–20 % lielāka jauda nekā līdzīga biezuma mīkstajam tēraudam. Hroma un niķeļa saturs ietekmē materiāla spēju absorbēt un vadīt lāzera enerģiju, tādējādi prasot pielāgot griešanas parametrus.

Kad vati patiešām svarīgi

Šeit izvēle attiecībā uz jaudu kļūst niansēta. Vairāk kilovatu ne vienmēr nozīmē labākus rezultātus — tie nozīmē ātrākus rezultātus materiālos, kuri spēj izmantot papildu enerģiju. Šīs atšķirības izpratne novērš dārgas pārmērīgas specifikācijas.

Ātruma reizināšanas efekts: 4 kW metāla lāzeriezīgais aparāts neiegriež divas reizes ātrāk nekā 2 kW iekārta. Šī attiecība nav lineāra. Tieši pretēji, uz plānām materiālu biezumiem var novērot aptuveni 2,5 reizes lielāku ātrumu, taču tuvu maksimālajam biezumam — tikai 1,3 reizes lielāku uzlabojumu. Ražošanas efektivitātes optimālais punkts parasti atrodas apmēram 40–60 % no iekārtas maksimālā biezuma reitinga.

Aplūkojami refleksīvi materiāli: Alumīnijs un varš rada unikālas problēmas, kuras nevar atrisināt vienīgi ar jaudu. Šie metāli aktīvi atstaro infrasarkano lāzera enerģiju — pētījumi par refleksīvu materiālu griešanu apstiprina, ka šiem pielietojumiem visefektīvāk tiek galā ar šķiedras lāzeriem diapazonā no 2 līdz 6 kW, jo to īsāka viļņa garums nodrošina labāku absorbcijas pakāpi.

Kāpēc atspoguļojošie metāli ir tik prasīgi? To brīvie elektroni atstaro lāzera enerģiju atpakaļ uz avotu, nevis to absorbē materiālā. Tas nozīmē, ka lāzera metāla griešanas mašīnai, apstrādājot varu, ir nepieciešama lielāka jauda milimetra biezumā salīdzinājumā ar tādu pašu mašīnu, kas griež tēraudu — pat tad, ja tehniski varš ir mīkstāks. Vienkārši enerģija netiek absorbēta tik efektīvi.

Siltuma vadītspēja pastiprina problēmu. Alumīnijs un varš ātri izkliedē siltumu caur apkārtējo materiālu. Tad, kad jūs cenšaties koncentrēt enerģiju griešanas priekšā, metāls aktīvi aizvada šo siltumu. Lielāka jauda palīdz pārvarēt šo efektu, taču vienlīdz svarīga kļūst griešanas ātrums — ātrāka griešana nodrošina mazāk laika siltuma izplatīšanai, radot tīrākas malas ar mazākām siltuma ietekmētajām zonām.

Lai pieņemtu praktiskus lēmumus, ņemiet vērā šos norādījumus:

- 1,5–2 kW sistēmas piemēroti darbnīcām, kas apstrādā galvenokārt plānus materiālus (zem 6 mm) vai uzņēmumiem ar zemāku ražošanas apjomu, kuros griešanas ātrums ir mazāk svarīgs nekā sākotnējās ieguldījuma izmaksas

- 3–4 kW sistēmas spējīgas apstrādāt visplašāko tipisko izgatavošanas darbu klāstu, nodrošinot līdzsvaru starp iespējām un ekspluatācijas izmaksām vidēja apjoma ražošanai

- 6 kW un lielākas sistēmas attaisno savu augstāko cenu, regulāri griežot tērauda plātnes biezumā virs 12 mm, apstrādājot lielus vidēja biezuma materiāla apjomus vai tad, kad ražošanas ātrums tieši ietekmē ieņēmumus

Visbiežākā kļūda? Iegādāties maksimālo jaudu retai biezu materiālu griešanai. Ja 80% jūsu darba veida ietver 3 mm nerūsējošā tērauda griešanu ar retiem 15 mm tērauda plātņu gadījumiem, 4 kW mašīna efektīvi apstrādā ikdienas ražošanu, vienlaikus spējot tikt galā ar smagākiem uzdevumiem — tikai samazinātā ātrumā. Enerģijas patēriņa ietaupījumi salīdzinājumā ar 6 kW sistēmu ilgtermiņā, tūkstošos ekspluatācijas stundu laikā, kļūst ievērojami

Kad ir skaidri zināmi enerģijas nepieciešamības parametri, nākamais jautājums ir: kādu precizitāti jūs varat reāli sagaidīt no savām griezumais? Tolerances, šķautņu kvalitāte un siltumu ietekmētās zonas ļoti atšķiras atkarībā no tā, kā konfigurējat savus griešanas parametrus — faktorus, kas nosaka, vai jūsu detaļas atbilst specifikācijām bez sekundārās apstrādes.

Precizitātes standarti un griezuma kvalitātes prasības

Tātad jūs esat iestatījis enerģijas parametrus un izvēlējies pareizo lāzera tipu — bet vai jūsu detaļas patiešām atbilst specifikācijām? Šis jautājums atdala profesionālu metāla lāzeru griešanu no dārgiem eksperimentiem. Toleranču iespēju un šķautņu kvalitātes faktoru izpratne nodrošina, ka jūsu pabeigtās detaļas darbojas tā, kā paredzēts, neveicot dārgu pārstrādi.

Šeit ir tas, ko daudzi ražotāji uzzina grūtā ceļā: lāzers, kas metālu griež lieliski vienā ātrumā, straujāk darbināts rada nelīdzenas, izkausēta metāla pilieniem klātas šķautnes. Attiecība starp griešanas parametriem un precizitāti nav intuīti, taču tās apguve radikāli uzlabo jūsu iznākuma kvalitāti.

Toleranču specifikāciju izpratne

Novērtējot metāllapas lāzerkrāsēšanu, četri precizitātes specifikācijas nosaka, vai detaļas atbilst jūsu prasībām:

Pozicionēšanas precizitāte rāda, cik tuvu lāzergriezēja metāla sistēma izvieto griezumus attiecībā pret programmētajām koordinātām. Saskaņā ar nozares precizitātes standartiem , lielākā daļa ražošanas aprīkojuma sasniedz apstrādes precizitāti ar kļūdu diapazonu 0,5 mm, bet augstas precizitātes sistēmas sasniedz 0,3 mm pielaidi. Salīdzinājumam – tas ir aptuveni trīs papīra lapu biezums – pietiekams vairumam strukturālo komponentu, taču potenciāli nepietiekams precīziem montāžas komplektiem.

Atkārtotība attiecas uz viendabīgumu vairākos identiskos griezumos. Lāzers, kas griež metālu ar ±0,1 mm atkārtojamību, ražo detaļas, kas montāžā droši aizvietojamas. Šī specifikācija ir svarīgāka par absolūto precizitāti ražošanas sērijām – jūsu montāžas stiprinājumi var kompensēt pastāvīgu nobīdi, bet nejaušas svārstības rada noraidītas detaļas.

Griezuma viendabīgums ietekmē jūsu gala daļu izmēru precizitāti. Kā minēts iepriekš, tipiskais griezuma platums svārstās no 0,1 līdz 0,3 mm, taču svārstības vienas griešanas sesijas laikā var izraisīt atšķirības detaļu izmēros. Materiāla nevienmērīgums, termālā novirze un lēcu piesārņojums visi veicina griezuma platuma svārstības ilgstošas ražošanas laikā.

Siltuma ietekmētā zona (HAZ) apzīmē materiālu ap jūsu griezumu, kurš piedzīvo termisko slodzi, nepazūdot. Nerūsējošā tērauda plāksnēm šī zona parasti sniedzas 0,1–0,5 mm no griezuma malas atkarībā no griešanas ātruma un jaudas. Svarīgos pielietojumos – īpaši sakietētajiem metāliem vai detaļām, kurām nepieciešams metinājums – pārmērīga termiskās ietekmes zona (HAZ) var kompromitēt materiāla īpašības vai savienojuma integritāti.

Malu kvalitātes faktori, kas ietekmē jūsu gala produktu

Malu kvalitāte ietver visu, kas redzams un mērāms attiecībā uz griezuma virsmu: raupjumu, taisnstūrīgumu, izkausējuma pielipšanu un krāsas maiņu. Šie faktori nosaka, vai detaļas tiek nosūtītas tieši uz montāžu vai nepieciešamas papildu pabeigšanas operācijas.

Kas kontrolē šos rezultātus? Vairāki mainīgie vienlaikus mijiedarbojas, veicot metālla lāzergriešanu:

- Lasera jauda – Augstāka jauda ļauj ātrāku griešanu, bet var palielināt sasilšanas zonu (HAZ), ja ātrums to nekompenzē; nepietiekama jauda izraisa nepilnīgus griezumus un pārmērīgu izkausējumu

- Griešanas ātrums – Optimāls ātrums nodrošina pilnu materiāla caurgriešanu ar minimālu siltuma pievadi; pārāk liels ātrums rada asus malu nelīdzenumus, pārāk zems izraisa kušanu un izkropļojumus

- Fokusa pozīcija – Fokusa punkta precīza novietošana attiecībā pret materiāla virsmu nosaka lāzera plankuma izmēru un enerģijas koncentrāciju; pat 0,5 mm novirze redzami pasliktina griezuma kvalitāti

- Palīggāzes spiediens – Pareiza spiediena līmeņa izmantošana efektīvi noņem kausēto materiālu; pārmērīgs spiediens rada turbulences un raupjas apakšējās malas; nepietiekams spiediens atstāj pielipušu izkausējumu

- Materiāla stāvoklis – Virsmas piesārņojums, rūsa, eļļas un pārklājumi nevienmērīgi izkliedē lāzera enerģiju, rezultējot nepastāvīgos griezumos; tīri, plakani materiāli dod labākos rezultātus

Ātruma un kvalitātes kompromisam jāpievērš īpaša uzmanība. Pētījumi par griešanas kvalitātes faktoriem apstiprina, ka optimālais ātrums ievērojami atšķiras atkarībā no materiāla un biezuma. Pārāk liels griešanas ātrums izraisa nepilnīgu caurgriešanu, asus malu norautājumus un palielinātu drosu. Pārāk lēns ātrums ļauj pārmērīgai siltumenerģijas uzkrāšanās, izraisot platākas griezuma spraugas, materiāla izkropļojumus un iespējamu degšanu.

Lai atrastu optimālo punktu, nepieciešams veikt testus. Sāciet ar ražotāja ieteiktajiem parametriem, pēc tam regulējiet ātrumu ar 5–10 % soļiem, novērojot malu kvalitāti. Fiksējiet iestatījumus, kas katram regulāri apstrādājamam materiāla-biezuma kombinācijai dod pieņemamus rezultātus.

Automātiskā fokusēšanas sistēmas būtiski uzlabo viendabīgumu visā ražošanas sērijā. Tehnoloģijas, piemēram, augstuma izlīdzināšanas sistēmas, nepārtraukti mēra attālumu starp griešanas galvu un materiāla virsmu, reāllaikā koreģējot fokusa pozīciju. Šī kompensācija ir svarīga, jo loksnes materiāli nav ideāli plakani — tie izliecas, deformējas un to biezums var atšķirties. Bez automātiskas korekcijas lāzers, kas metālu griež perfekti loksnes centrā, var radīt sliktākas rezultātas malās, kur materiāla virsma atkāpjas no nominālā augstuma.

Dažādi metāli dažādi reaģē uz griešanas procesu. No nerūsējošā tērauda loksnes iegūst tīras, spilgtas malas, ja griešanai izmanto slāpekļa palīggāzi ar atbilstošu ātrumu. Alumīnijs tendēcēt uz asāku virsmu, jo tā termiskā vadītspēja ātri izkliedē siltumu. Ar skābekļa palīdzību griezts oglekļa tērauds rāda oksidētas malas, kuras pirms krāsošanas vai metināšanas var būt jānoņem.

Šo precizitātes pamatprasību izpratne rada praktisku jautājumu: kā lāzergriešana salīdzinās ar citām metodēm, ja jūsu pielietojumam nepieciešamas konkrētas pieļaujamās novirzes vai malas īpašības? Atbilde bieži nosaka, kuru tehnoloģiju jums vajadzētu izvēlēties dažādiem komponentiem vienā un tajā pašā projektā.

Lāzergriešana salīdzinājumā ar ūdensstrūklas, plazmas un CNC metodēm

Zināt sava lāzera iespējas ir vērtīgi — bet kā jūs izlemjat, kad lāzergriešana vispār nav pareizā izvēle? Daudzi izgatavošanas projekti teorētiski var izmantot vairākas griešanas tehnoloģijas, un nepareizas metodes izvēle maksā jums laiku, naudu un kvalitāti.

Fakts ir šāds: neviena metālgriešanas iekārta nepārspēj citas visās lietojumprogrammās. Lāzergriešana izceļas noteiktos scenārijos, savukārt ūdensstrūklas, plazmas un CNC frezēšanas tehnoloģijas katra pārvalda teritoriju, kur tās pārspēj alternatīvas. Šo robežu izpratne palīdz jums novirzīt uzdevumus efektīvākajam procesam — vai nu strādājot ar iekšēju operāciju vai norādot prasības tērauda izgatavošanas partnerim.

Gadījumi, kad lāzera griešana pārspēj alternatīvas

Lāzertechnoloģija nodrošina neaizstājamus priekšrocības trīs galvenās jomās: precizitātē, ātrumā plānās līdz vidēji biezām materiālu plāksnēm un maliņu kvalitātē, kas prasa minimālu pēcapstrādi.

Precizitāte un sarežģītība attēlo lāzergriešanas spēcīgāko konkurences priekšrocību. Saskaņā ar salīdzinošo testēšanu starp griešanas tehnoloģijām , lāzeru sistēmas rada ārkārtīgi tīrus malu apgriezumus ar asiem stūriem, kuri bieži vien nepieprasa papildu pabeigšanu. Kad jūsu detaļām nepieciešamas mazas caurules, smalkas detaļas vai sarežģīti kontūri, metāla lāzera griezējs tiešām spēj tikt galā ar šādām funkcijām, kuras citādi apgrūtinātu vai padarītu neiespējamas citas metodes.

Ātrums plāksnēs pastiprina lāzera vērtību ražošanas vidē. Tērauda plāksnēm zem 6 mm lāzera griešana darbojas ievērojami ātrāk nekā ūdensstrūklas griešana, nodrošinot labāku malu kvalitāti salīdzinājumā ar plazmu. Šis ātruma priekšrocības reizinās liela apjoma sērijās — trīs reizes ātrāka griešana nozīmē trīskāršu izlaidi, neieviešot papildu aprīkojumu vai maiņas.

Minimāla sekundārā apstrāde taupās slēptās izmaksas, kas nerādās griešanas piedāvājumos. Lāzergriešanas malas uz plāna nerūsējošā tērauda iznāk spožas un bez oksīda, izmantojot slāpekļa palīggāzi. Detaļas tieši pāriet uz montāžu, metināšanu vai pabeigšanu, neizmantojot slīpēšanu, nostrādāšanu vai malu apstrādi. Metāla izgatavošanas operācijām, kuras seko patiesajām izmaksām par detaļu, šo sekundāro darbību novēršana bieži attaisno lāzera augstākas griešanas likmes collā.

Lāzergriešana arī rada vismazāko siltuma ietekmēto zonu salīdzinājumā ar citām termiskās griešanas metodēm — parasti 0,1–0,5 mm pret 1–3 mm plazmai. Kad materiāla īpašības griezuma malā ir svarīgas metināšanai vai cietības prasībām, šis minimālais siltuma ietekmē saglabā materiāla integritāti.

Situācijas, kurās citām metodēm ir priekšrocība

Neskatoties uz lāzera priekšrocībām, alternatīvas tehnoloģijas konkrētās lietojumprogrammās nodrošina skaidrus panākumus. Šo scenāriju atpazīšana novērš nepareizas iekārtas izmantošanu darbam.

Ūdensstrūklas griešana kļūst par acīmredzamu izvēli, kad siltums nedrīkst saskarties ar jūsu materiālu. Aukstā griešanas procesa — augsta spiediena ūdens sajaukts ar abrazīviem daļiņām — izmantošana nerada nekādu siltuma ietekmēto zonu. Siltumapstrādātiem komponentiem, cietinātai tēraudam vai materiāliem, kas deformētos termiskās slodzes ietekmē, ūdensstrūla saglabā materiāla īpašības, ko lāzergriešana sabojātu.

Ūdensstrūla efektīvi apstrādā arī materiālus, kuros lāzers nespēj efektīvi darboties: akmens, stikls, keramika un biezas kompozītmateriāli. Tehnoloģiju salīdzinājumi apstiprina, ka ūdensstrūlas sistēmas var nogriezt gandrīz jebkuru materiālu, izņemot kaltais stikls un dimantus. Šī daudzveidība padara ūdensstrūlu par neatņemamu rīku darbnīcām, kas apstrādā dažādus materiālu tipus, ne tikai metālus.

Biezuma priekšrocība ir vienlīdz izšķiroša. Griežot tērauda plāksni biezumā virs 25 mm, ūdensstrūklas griešanas tehnoloģija nodrošina vienmērīgu kvalitāti visā materiāla dziļumā. Lāzera sistēmas saskaras ar grūtībām šādos biezumos, radot lēnākus griezumus ar pasliktinātu malu kvalitāti. Konstrukciju tērauda izgatavošanai, kur tiek izmantotas biezas plātnes, parasti ūdensstrūklas griešana nodrošina labākus rezultātus, neskatoties uz lēnāku griešanas ātrumu.

Plazmas griešanas uzvar ekonomikas jomā biezākiem elektrovadošajiem metāliem. Testi rāda, ka plazmas griešana 25 mm (1 collu) tēraudam ir aptuveni 3–4 reizes ātrāka nekā ūdensstrūklas griešana, savukārt ekspluatācijas izmaksas ir aptuveni pusi zemākas uz katru pēdu. Pilnas sistēmas ieguldījumu salīdzinājums ir ievērības cienīgs: ražošanas plazmas griezējs metāla apstrādes sistēmai maksā aptuveni 90 000 USD, salīdzinājumā ar 195 000 USD, kas nepieciešami līdzvērtīgai ūdensstrūklas griešanas jaudai.

Strukturāliem darbiem, kuģu būvei un smagās aprīkojuma ražošanai, kur pieļaujamas novirzes ±1 mm un tāpat malas tiks pēc tam apstrādātas, plazmas griešanas izmaksu priekšrocība krietni pastiprinās. Šī tehnoloģija apstrādā tērauda plātnes no 1 mm loksnes līdz 150 mm kuģa plātnei — biezumu diapazonu, kuru ne lasers, ne ūdensstrūklas praktiski neaptver.

CNC frēzēšana un ripšķelēšana aizņem pilnībā atšķirīgu nišu. Ja nepieciešamas aklo urbumi, rievas, konturētas malas vai trīsdimensiju elementi, frēzēšana sasniedz to, ko neviena griešanas tehnoloģija nespēj. Griešanas instrumenta metāla interfeiss ļauj regulēt dziļumu, kas nav iespējams ar caurgriešanas metodēm. Biezām, trauslām materiālu šķirnēm, kurām nepieciešami precīzi malu profili, frēzēšana bieži vien ir vienīgā izdevīgā iespēja.

| Salīdzināšanas faktors | Lāzera griešana | Ūdensstrūklas griešana | Plazmas griešanas | CNC frēzēšana |

|---|---|---|---|---|

| Labākais biezuma diapazons | 0,5 mm - 25 mm | Jebkurš (līdz 200 mm+) | 1 mm - 150 mm | Atkarīgs no instrumenta |

| Precizitātes spēja | ±0,1 - 0,3 mm | ±0,1 - 0,25 mm | ±0,5 - 1,5 mm | ±0,025 - 0,1 mm |

| Siltuma ietekmētā zona | 0,1 - 0,5 mm | Nav | 1 - 3 mm | Nav |

| Materiālu daudzveidība | Metāli, daži plastmasas veidi | Gandrīz universāls | Tikai vadoši metāli | Vairums cieto materiālu |

| Salīdzināmās izmaksas par griezumu | Vidējs-Augsts | Augsts | Zema-Vidēja | Augsts (vienkāršiem griezumiem) |

| Malas kvalitāte | Izcils, bieži pietiekams kā pabeigts apstrādes līmenis | Labs, var nepieciešama žāvēšana | Rupjāks, bieži nepieciešama noslīpēšana | Izcils ar piemērotu instrumentu |

| Griešanas ātrums (plāns metāls) | Ļoti ātri | Lēni | Ātrs | Lēni |

| Griešanas ātrums (biezs metāls) | Lēni līdz nepraktiski | Mērens | Ātrs | Ļoti lēni |

Daudzas veiksmīgas izgatavošanas darbības saglabā piekļuvi vairākām tehnoloģijām — vai nu iekšēji, vai caur stratēģiskām partnerattiecībām. Praktiska pieeja? Katru uzdevumu novirzīt uz to metodi, kas optimizē kvalitātes, ātruma un izmaksu kombināciju konkrētajam pielietojumam. Detaļa ar sarežģītiem detaļām no 3 mm nerūsējošā tērauda tiek novirzīta uz lāzeri. Tā pati detaļa no 50 mm tērauda plātnes tiek novirzīta uz ūdensstrūklas griešanu. Lielā apjomā ražotas strukturālās stiprinājuma skavas no 12 mm mīkstā tērauda varētu dot priekšroku plazmas ekonomiskumam.

Šo tehnoloģiju robežu izpratne dabiski ved uz biznesa jautājumu: vai jums vajadzētu ieguldīt griešanas aprīkojumā vai izmantot speciālistu pakalpojumus, kuri šādus kapitāla ieguldījumus jau ir veikuši? Atbilde ir atkarīga no faktoriem, kas sniedzas aiz griešanas tehnoloģijas robežām — apjoms, piegādes termiņi un jūsu pamatbiznesa fokuss visi ietekmē šo lēmumu.

Lāzergriešanas biznesa pamatojums

Jūs saprotat tehnoloģiju, enerģijas prasības un kvalitātes sagaidāmo rezultātu—bet šeit ir jautājums, kas liek ražošanas vadītājiem naktīs neaizvērt acis: vai jāiegādājas lāzera griezējmašīna vai jāturpina maksāt rēķinus ārējiem piegādātājiem?

Lēmuma pieņemšana par darba izstrādi ārēji vai iekšēji ietver vairāk nekā tikai lāzera griezējmašīnu cenu salīdzināšanu ar mēneša rēķiniem. Patiesā aprēķina daļā ietilpst slēptās izmaksas, iespēju zaudējumi un stratēģiski faktori, kurus aprēķina lapas bieži ignorē. Izbūvēsim lēmumu pieņemšanas struktūru, kas ņem vērā to, kas patiesībā veicina peļņu.

Lēmumu pieņemšanas struktūra: darba izstrāde ārēji vai iekšēji

Kad tiek novērtēts lēmums ieguldīt rūpnieciskā lāzera griezējmašīnā, lielākā daļa pircēju koncentrējas uz nepareizo skaitli — iegādes cenu. Saskaņā ar analīzi par kopējām īpašuma izmaksām iekārtu iegāde pārstāv aptuveni 19% no piecu gadu izmaksām. Darbības izmaksas (25%) un darbaspēks (44%) dominē reālajā finansiālajā attēlā.

Šis ieraudzījums maina visu lēmumu. $50 000 liela summa par efektīvāku aprīkojumu—zemāku gāzes patēriņu, ātrākus griešanas ātrumus—parasti atmaksājas 12–18 mēnešos, samazinot ekspluatācijas izmaksas. Savukārt lētākā rūpnieciskā lāzera griezēja iegāde bieži izrādās dārgāka tā ekspluatācijas laikā.

Pirms pieprasīt cenu piedāvājumus, veiciet godīgu iekšējo novērtējumu, izmantojot šos galvenos faktorus:

- Gada griešanas apjoms – Analizējiet savas ārējās uzņēmējdarbības izmaksas 12 mēnešos; slieksnis parasti atrodas robežās no $20 000 līdz $25 000 gadā, pirms iekšējās investīcijas kļūst par finansiāli pamatotu lēmumu

- Daļas sarežģītība – Vienkārši stiprinājumi salīdzinājumā ar sarežģītiem komponentiem ietekmē to, vai standarta aprīkojums pietiekami labi apkalpos jūsu vajadzības vai ir nepieciešamas augstākas klases iespējas

- Izpildes termiņu prasības – Divu nedēļu piegādes laiks no piegādātājiem salīdzinājumā ar tūlītēju ražošanu uzņēmumā rada dažādas iespēju izmaksas atkarībā no jūsu biznesa modeļa

- Nepieciešamās kvalitātes sertifikācijas – Aerospace, medicīnas un automaģistrāļu pielietojumos var būt nepieciešamas dokumentētas procesu kontroles, kas maina aprīkojuma specifikāciju

- Kapitāla pieejamība – Skaidras naudas iegāde, aprīkojuma finansēšana vai īre katrs atšķirīgi ietekmē kases plūsmu; daudzas uzņēmējsabiedrības atklāj, ka ikmēneša īres maksājumi ir zemāki nekā iepriekšējie outsourcing rēķini

Apjoma slieksnis pelna īpašu uzmanību. Reālās izmaksu analīze parāda, ka uzņēmumi, kuri ikmēnesi iztērē $1 500–$2 000 uz āroutsourcētu lāzerkrāsošanu, sasniedz ROI pārmaiņu punktu. Zem šī sliekšņa parasti ir ekonomiskāk turpināt outsourcingu. Ja ikmēneša izdevumi pārsniedz $2 000, jūs efektīvi maksājat par aprīkojumu, kas jums nepieder.

Aprēķinot patiesās izmaksas uz detaļu

Apskatīsim reālus skaitļus. Pieņemsim ražotāju, kurš ikmēnesi izmanto 2 000 tērauda plātņu ar 5 mm biezumu:

Outsourcinga scenārijs: Piegādātājs uzrauga $6,00 par detaļu, rezultātā ikmēneša izmaksas lāzerkrāsošanai ir $12 000 un gadā – $144 000.

Iekšējais scenārijs: Nesagatavotās materiāla izmaksas ir 2,00 USD par daļu (4000 USD mēnesī). Komerciālais lāzera griezējs, kas darbojas par 30 USD stundā (enerģija, gāze, darbaspēks), apstrādā šīs detaļas aptuveni 17 mašīnstundās, pievienojot 510 USD. Mēneša kopsumma: 4510 USD. Gadskopsumma: 54 120 USD.

Gada ietaupījums 89 880 USD nozīmē, ka 50 000 USD vērtības šķiedras lāzera griezēja cena atgūstas aptuveni septiņos mēnešos. Pēc atdeves šis ietaupījums tieši nonāk jūsu peļņā.

Bet kā ar izdevumiem, kurus āroutsorčinga rēķini nerāda? Piegādes laikam ir reāla naudas vērtība. Kad jūsu piegādātājs norāda divu nedēļu piegādi, jūs uzņematies:

- Aizkavētas pasūtījumu pārraides, kas ieņēmumus pārceļ nākamajos ceturkšņos

- Steidzamās pārsūtīšanas maksas, kad viņu kavēšanās apdraud jūsu saistības

- Drošības krājumu inventāru, kas saista darba kapitālu

- Zaudētās pārdošanas, kad klienti negrib gaidīt

Iekšējās spējas pārvērš divu nedēļu gaidīšanu par piecpadsmit minūšu apgrozīšanu. Jūsu R&D inženiera prototipa ideja kļūst par testējamu detaļu pirms pusdienām, nevis nākamajā mēnesī.

Kad ātrā prototipēšana atšķiras no ražošanas

Šeit lēmums kļūst niansēts. Prototipēšana un ražošana pārstāv būtiski atšķirīgus darbības režīmus — un tādējādi veicina dažādas risinājumu izvēles.

Ātrai prototipēšanai ir vajadzīga elastība un ātrums, nevis izmaksu optimizācija. Veicot dizaina iterācijas, jūs vienā dienā varat izgriezt piecas dažādas stiprinājuma versijas, pārbaudīt katru un nākamajā dienā izgriezt vēl piecas. Šī procesa apkalpošana no ārpuses nozīmē pastāvīgas piedāvājumu pieprasīšanas, pasūtījumu apstrādi un piegādes kavēšanos starp katru iterāciju ciklu. Iekštelpu lāzers — pat ar vidējiem jaudas rādītājiem — ievērojami saīsina šos ciklus.

Ražošanas darbiem ir izdevīga efektivitāte un konsekvence. Lielā apjomā ražoti identiski komponenti iegūst labumu no optimizētiem griešanas parametriem, automatizētas materiālu pārstrādes un minimālas pārtraukšanas laika. Šeit svarīgās rūpnieciskās lāzergriešanas mašīnas specifikācijas atšķiras no prototipēšanas prioritātēm: loksnes tilpība, griešanas ātrums ražošanas biezumos un uzticamība garlaicīgā ekspluatācijas laikā.

Dažas darbības pieņem hibrīdu pieeju. Tās iegulda vidējas klases sistēmā, kas apstrādā 90% no ikdienas darbiem — tievu līdz vidēja biezuma tēraudu un nerūsējošo tēraudu — vienlaikus outsourcinga specializētos uzdevumus: biezu plātni, kas prasa augstas jaudas aprīkojumu, eksotiskus materiālus, kuriem nepieciešamas speciālās zināšanas, vai pārmērīgu slodzi pieprasījuma vilnī. Šī stratēģija ļauj ietaupīt uz būtiskajiem darbiem, neieguldot kapitālu reti izmantotās iespējās.

Arī intelektuālā īpašuma aspekts ietekmē šo lēmumu. Kad sūtāt CAD failus ārējiem piegādātājiem, jūsu dizains pamest jūsu ugunsgrēku. Daudzas uzņēmējsabiedrības apkalpo vairākus klientus pārklājošās nozarēs — potenciāli ieskaitot arī jūsu konkurentus. Griešanas iekšsavilkšana nodrošina, ka privātie dizaini paliek ierobežoti jūsu organizācijā.

Kad biznesa pamatojums ir skaidrs, praktiskais jautājums kļūst par to, kā jūs sagatavojat dizainus, lai panāktu labākos iespējamos rezultātus, izvēloties jebkuru griešanas ceļu? Lēmumi, kas pieņemti pirms griešanas uzsākšanas, nosaka, vai detaļas tiek iegūtas montāžai gatavas vai prasa dārgu pārstrādi.

Dizainu optimizēšana veiksmīgai lāzergriešanai

Jūs esat izstrādājis biznesa pamatojumu un izvēlējies griešanas metodi, taču šeit daudzi projekti saskaras ar problēmām: iesniedzot dizainus, kas izskatās perfekti ekrānā, bet gultnī dod neapmierinošus rezultātus. Atšķirība starp CAD failu un pabeigtu detaļu bieži ir saistīta ar dažiem kritiskiem dizaina principiem, kuru nozīmi saprot tikai tad, kad materiāls jau ir izniekots to mācoties.

Vai nu pats darbiniet lokmetāla lāzeriekārtu, vai nosūtot failus ārējam pakalpojumam, šie dizaina pamatprincipi nosaka, vai detaļas būs gatavas montāžai vai prasīs dārgu pārstrādi. Apguviet tos, un jūs lāzerā griezīsiet lokmetālu ar vienmēr profesionāliem rezultātiem.

Dizaina noteikumi, kas maksimizē griešanas kvalitāti

Katrs lokmetāla lāzergriezējs darbojas fiziskos ierobežojumos, kurus jūsu dizainam ir jāievēro. Šo realitāšu ignorēšana tās nepadarīs parādīšanos — tās vienkārši pārvietos problēmu no ekrāna uz jūsu atkritumu konteineru.

Ievērojiet griezuma platumu (kerf) savās dimensijās. Atcerieties, ka griezumlaik tiek noņemts materiāls — parasti 0,1 līdz 0,3 mm atkarībā no jūsu lāzera tipa un iestatījumiem. Ja jums vajadzīgs 50 mm kvadrātveida caurums, projektējiet griezuma ceļu 0,1–0,15 mm ārpus vēlamā izmēra katrā pusē. Lielākā daļa profesionālu griešanas programmatūru automātiski kompensē šo vērtību, tiklīdz ievadāt savu griezuma platumu (kerf), taču pirms ražošanas palaides pārbaudiet šo iestatījumu.

Ievērojiet minimālā cauruma diametra noteikumus. Pēc nozares dizaina norādījumi , caurumu diametram jābūt vismaz vienādam ar jūsu materiāla biezumu. Griezt 3 mm caurumu 4 mm tērauda plāksnē? Tas ir ceļš uz sliktu malas kvalitāti vai nepilnīgiem griezumiem. Lāzeris vienkārši nevar izpildīt ģeometriju, ko fizika neatļauj.

Saglabājiet drošu attālumu līdz malām. Cauruļu novietošana pārāk tuvu materiāla malām rada vājas vietas, kas ir uzliektas uz deformāciju vai sabrukumu. Minimālajam attālumam starp jebkuru cauruli un tuvāko malu jābūt vismaz vienādam ar materiāla biezumu — un dažiem materiāliem, piemēram, alumīnijam, nepieciešams divreiz lielāks attālums. Ja tiešām ir nepieciešamas caurules tuvu malām, var būt nepieciešamas alternatīvas metodes, piemēram, urbjmašīnas vai ūdensstrūklas griešana.

Izvairieties no asiem iekšējiem stūriem. Lāzerstari ir apaļi, kas fiziski padara neiespējamu izveidot perfektus 90 grādu iekšējos stūrus. Lāzers izveidos nelielu rādiusu, kas atbilst aptuveni pusei no griezuma platuma. Ja jūsu dizainam funkcionalitātes dēļ tiešām ir nepieciešami asiem stūriem, apsveriet mazu kompensācijas caurumu pievienošanu stūru krustpunktos vai norādiet sekundāras apstrādes darbības.

Izmantojiet patiesus lokus izliektām detaļām. CAD programmas dažkārt līknes tuvina, izmantojot īsus līniju segmentus, nevis matemātiskas loksnes. Griešanas laikā garāki segmenti var parādīties kā redzami faceti, nevis gludas līknes. Pirms failu eksportēšanas pārliecinieties, ka līknes ir uzzīmētas kā patiesas loksnes — nevis kā savienoti līniju segmenti, kas ekrānā tikai izskatās pēc līknēm.

Failu sagatavošana veiksmīgai lāzeru griešanai

Failu sagatavošanas kļūdas rada vairāk noraidītu detaļu nekā griešanas parametru kļūdas. Pat ideāli uzregulēta metāllapas lāzeru griešanas mašīna nevar kompensēt bojātu ģeometriju vai neskaidras instrukcijas jūsu dizaina failā.

Griešanas operācijām vislabāk darbojas vektoru faili. Formāti, piemēram, DXF, AI, SVG un PDF, saglabā matemātisko maršrutu informāciju, kas nodrošina precīzu lāzera kustību. Programmatūras saderības vadlīnijas pārliecinieties, ka vektorformāti mērogojas bez kvalitātes zuduma un definē tiešas griešanas trajektorijas, nevis pikseļu tuvinājumus.

Rastera formāti (JPEG, PNG, BMP) piemēroti gravēšanas lietojumprogrammām, taču sagādā problēmas griešanai. Lasers ir jāinterpretē pikseļu robežas kā griešanas ceļi, bieži radot šķautņainas malas vai negaidītus rezultātus. Sargājiet rastera failus virsmas dekoram, nevis caurgriezuma operācijām.

Izpildiet šo pārbaudes sarakstu pirms failu iesniegšanas metāla loksnēm ar lāzergriešanu vai metāla paneļiem ar lāzergriešanu:

- Pilnībā aizveriet visus kontūrus – Nevienotas līnijas vai atvērti ceļi izraisa nepilnīgas griezumu vai sistēmas kļūdas; pārbaudiet, vai katrs veidols veido slēgtu cilpu

- Noņemiet dublētās līnijas – Pārklājošies ceļi liek laseram griezt vienu un to pašu vietu divreiz, iespējams, izdedzinot materiālu vai pasliktinot malu kvalitāti

- Pārvērtiet tekstu kontūrās – Fontu faili ne vienmēr tiek pārnēsāti starp sistēmām uzticami; teksta pārvēršana vektoru kontūrās nodrošina, ka burti tiks nogriezti tā, kā paredzēts

- Norādiet materiāla šķiedru virzienu – Pievienojiet piezīmi, kas norāda, kura puse ir "augšā", un vēlamo šķiedru virzienu, īpaši svarīgi matētam nerūsējošajam tēraudam, kur izskats ir būtisks

- Iekļaut pielaidu piezīmes – Norādiet, kuri izmēri ir kritiski, salīdzinot ar atskaites izmēriem; tas vadīs griešanas operatoru attiecīgās parametru optimizācijas virzienā

- Ņemt vērā iegulšanas efektivitāti – Projektējiet detaļas, ņemot vērā loksnes izmantošanu; laseriem nepieciešamas aptuveni 0,5 collu malas ap katru detaļu, tāpēc divas 4'x4' detaļas faktiski neietilps uz 4'x8' loksnes

- Apzīmēt redzamo virsmu – Materiāliem ar atšķirīgām apstrādātām un neapstrādātām pusēm norādiet, kuru virsmu griešanas process nedrīkst bojāt

Materiāla izvēle arī būtiski ietekmē jūsu rezultātus. Tīras, plakanas loksnes bez rūsas, eļļas vai aizsargplēvēm nodrošina viskonsekventākos griezumus. Virsmas piesārņotāji nejauši izkliedē lāzera enerģiju, izraisot nevienmērīgu malu kvalitāti. Ja jūsu materiāls tiek piegādāts ar aizsargvirsloku, nosakiet, vai to noņemt pirms griešanas vai griezt cauri — katra pieeja atšķirīgi ietekmē parametrus.

Kā DFM atbalsts novērš dārgas kļūdas

Ražošanai paredzēta konstruēšana (DFM) pārskatīšana ļauj noteikt problēmas, pirms tās iznīcina materiālu un mašīnas darbalaiku. Ar pieredzi apstrādātāji novērtē iesniegtos dizainus, salīdzinot tos ar praktiskajiem griešanas ierobežojumiem, un identificē problēmas, kuras parasti paliek nepamanītas dizaineriem, kam nav ražošanas fona.

Tipiski DFM ieteikumi ietver ģeometriju, kas tehniski ir griežama, bet radīs vājus komponentus, cauruļu izvietojumu, kas veidošanas operācijās rada apdraudējumu malu atrautībai, un materiālu izvēli, kas neatbilst paredzētajiem pielietojumiem. Piecu minūšu DFM pārskatīšana bieži ietaupa stundas ilgu pārstrādi vai atlikušo ražošanas ciklu.

Automašīnu komponentiem, kuru precizitāte tieši ietekmē drošību un veiktspēju, visaptveroša DFM atbalsta nodrošināšana kļūst par nepieciešamību, nevis izvēles iespēju. Ražotāji, piemēram, Shaoyi (Ningbo) Metal Technology iekļauj DFM pārskatīšanu savā darba plūsmā, sniedzot atsauksmes stundu laikā, nevis dienu. To 5 dienu ātrā prototipēšanas spēja nozīmē, ka dizaina iterācijas neapstājas, gaidot detaļas — jūs varat ātri apstiprināt izmaiņas un ar pārliecību virzīties uz ražošanu.

Šis ir īpaši svarīgi šasijām, suspensijām un strukturāliem komponentiem, kur izmēru precizitāte ietekmē montāžas pieguldi un ekspluatācijas drošību. IATF 16949 sertifikāts nodrošina dokumentētus kvalitātes procesus visā ražošanas laikā — no sākotnējās dizaina pārskatīšanas līdz pēdējai inspekcijai. Kad jūsu ar lāzeri grieztie komponenti tiek izmantoti automašīnu montāžā, šis sertifikācijas pierādījums nodrošina atpazīstamību, kas nepieciešama regulatīvajai atbilstībai.

Praktiskais secinājums? Nedodieties projekta iesniegšanu kā uzdevumu, kura izpilde beidzas ar nodošanu. Sadarbojieties ar savu griešanas partneri — vai izmantojiet pašu zināšanas par aprīkojumu —, lai pārliecinātos, ka dizaini panāks vajadzīgos rezultātus. Nelielā investīcija sagatavošanā atmaksājas ar konsekventiem, montāžai gataviem komponentiem, kas atbilst specifikācijām jau pirmajā reizē.

Ar dizaina principiem, jūs esat aprīkoti, lai pieņemtu informētus lēmumus visā lasera gaļas segšanas ceļojumā, no tehnoloģijas izvēles līdz ražošanas optimizācijai. Visbeidzot, jūs varat izmantot šo informāciju, lai izveidotu skaidru rīcības plānu, kas atbilst jūsu konkrētai situācijai.

Lai izmantotu savas zināšanas lasera gabalā

Jūs esat iemācījušies daudzus tehniskos detaļus - laseru veidus, jaudas specifikācijas, pielaides un dizaina principus. Tagad ir pienācis brīdis, kas atšķiras no informētiem lēmumu pieņemējiem un mūžīgiem pētniekiem: zināšanas pārvērš darbībā, kas pielāgota jūsu specifiskajai situācijai.

Vai nu jūs novērtējat pirmo lasera plāksnes metāla griezuma mašīnas pirkšanu, optimizējat esošu darbību vai vienkārši mēģināt efektīvāk komunicēt ar griezuma piegādātājiem, ceļš uz priekšu ir atkarīgs no tā, no kurienes jūs sākat. Izveidojam konkrētus turpmākos pasākumus katram scenārijam.

Jūsu izvēles ceļmapā

Tehnoloģijas izvēle — šķiedra pret CO2 — nosaka visas turpmākās izvēles. Šeit ir, kā pieiet tai sistēmiski:

Ja jūs galvenokārt griežat plānas līdz vidējas biezuma metālus (zem 6 mm): Šķiedras lāzera griešanas mašīnas nodrošina skaidras priekšrocības. Tās 2–3 reizes lielāks ātrums uz plāniem materiāliem, kopā ar labāku spoguļojošu metālu, piemēram, alumīnija un vara, apstrādi, padara šķiedru par noklusējuma izvēli mūsdienu metālapstrādē. Augstākās sākotnējās ieguldījuma izmaksas atgūstas caur zemākām ekspluatācijas izmaksām un ievērojami samazinātām uzturēšanas prasībām 100 000 darba stundu ilgā kalpošanas laikā.

Ja jūsu darbs ietver būtiskus ne-metāla materiālus: CO2 tehnoloģijas universālums kokam, akrilam, tekstilēm un plastmasām var attaisnot tās augstākās ekspluatācijas izmaksas. Uzņēmumi, kas apstrādā dažādus materiālus, bieži atrod, ka CO2 viļņa garuma priekšrocības organiskajiem materiāliem pārsver šķiedras priekšrocības metālu griešanā.

Ja resni tērauda plātnes dominē jūsu ražošanā: Lēmums kļūst niansēts. CO2 lāzeri tradicionāli labāk apstrādāja biezas materiālu, taču augstas jaudas cnc šķiedras lāzera griešanas mašīnu sistēmas (6 kW un vairāk) tagad efektīvi konkurē līdz pat 25 mm. Materiāliem, kas pārsniedz šo slieksni, patiesībā varētu būt piemērotākas ūdensstrūklas vai plazma, nevis kāda no lāzertechnoloģijām.

Dārgākais metāla griešanas lāzers ir tas, kas neatbilst jūsu faktiskajām ražošanas vajadzībām. 200 000 USD augstas jaudas sistēma, kas stāv neizmantota 80 % laika, izmaksā vairāk uz detaļu nekā 50 000 USD vienība, kas nepārtraukti darbojas pilnā jaudā.

Jaudas izvēle balstās uz materiāla prasībām, nevis tieksmēm. Savienojiet kilovatus ar to, ko regulāri griezīsiet — nevis retos gadījumos. 3–4 kW metāla griešanas lāzera mašīna efektīvi apstrādā lielāko daļu izgatavošanas darbu, savukārt 6 kW un vairāk sistēma attaisno savu augstāko cenu tikai tad, ja pastāvīgi apstrādā biezu materiālu vai tad, kad ražošanas ātrums tieši ietekmē ieņēmumus.

Nākamā solī jūsu projektā

Jūsu tūlītējā rīcība ir atkarīga no jūsu pašreizējās pozīcijas lāzergriešanas ceļā:

Tiem, kas vērtē aprīkojuma iegādi: Pieprasiet griešanas paraugus no piegādātājiem, izmantojot jūsu faktiskos ražošanas materiālus. Mazāk svarīgas ir specifikācijas, bet vairāk – demonstrētie rezultāti ar metāliem, ko ikdienā apstrādāsiet. Aprēķiniet patiesās izmaksas uz detaļu, iekļaujot enerģijas patēriņu, gāzes izmantošanu un uzturēšanu – ne tikai iegādes cenu. Saskaņā ar nozares izmaksu analīze , aprīkojuma iegāde veido aptuveni 19% no piecu gadu izmaksām, kamēr ekspluatācijas izmaksas un darbaspēks dominē reālajā finansiālajā ainā.

Tiem, kas pašlaik izmanto ārējos pakalpojumus: Uzskaitiet savas mēneša griešanas izmaksas visiem piegādātājiem. Ja jūs pastāvīgi pārsniedzat mēneša izmaksas 1500–2000 USD, varbūtēji ir izdevīgāk iegādāties lāzeru griešanas mašīnu un veikt darbus iekšēji. Kritiskās robežas aprēķins parasti rāda atdeves termiņu 6–12 mēnešos operācijām, kas šo slieksni pārsniedz.

Tiem, kas optimizē esošās darbības: Pārbaudiet griešanas parametrus saskaņā ar ražotāja ieteikumiem un pakāpeniski pielāgojiet tos. Dokumentējiet iestatījumus, kas nodrošina optimālos rezultātus katram materiāla biezuma kombinācijai. Nelielas uzlabošanas ātrumā vai kvalitātē ievērojami pastiprinās tūkstošos ražošanas stundu laikā.

Dizaineriem, kuri sagatavo failus: Izmantojiet iepriekšējā sadaļā minēto pārbaudes sarakstu pirms katra iesnieguma. Pārbaudiet aizvērtos kontūrus, novēliet dublētās līnijas un ievērojiet minimālos elementu izmērus. Šie piecu minūšu pārbaudes pasākumi novērš stundām ilgu pārstrādi un atkritumu rašanos.

Lasītājiem automašīnu vai precīzās ražošanas nozarē ceļš no dizaina līdz ražošanai ievērojami saīsinās ar pareizajiem partneriem. IATF 16949 sertificēti ražotāji, piemēram, Shaoyi (Ningbo) Metal Technology apvieno ātras prototipēšanas iespējas — detaļas rokā jau 5 dienu laikā — ar dokumentētiem kvalitātes procesiem, ko prasa regulatīvie noteikumi. Viņu piedāvājuma iesniegšana 12 stundu laikā nozīmē, ka jums nav jāgaida dienas, lai tikai saprastu projekta iespējamību.

Šis ir īpaši svarīgi, kad ar lāzeru grieztas detaļas tiek integrētas šasijās, suspensijās vai strukturālajās konstrukcijās, kur izmēru precizitāte ietekmē drošību. DFM atbalsta kombinācija projektēšanas laikā, ātra prototipēšana validācijai un automatizēta masveida ražošana apjomam rada integrētu ceļu, kas no jūsu piegādes ķēdes noņem tradicionālos sastrēgumus.

Neskatoties uz to, kāds ir jūsu izejas punkts, pamatprincips paliek nemainīgs: sakļaut tehnoloģiju ar pielietojumu, jaudu ar materiālu un ieguldījumus ar apjomu. Ražotāji un izgatavotāji, kuri ilgtermiņā gūst panākumus, ir tie, kas izvairās no pārmērīgas specifikācijas, vienlaikus nodrošinot, ka to spējas patiešām atbilst to ražošanas realitātei. Izmantojiet šajā rokasgrāmatā aplūkotos lēmumu pieņemšanas modeļus, un jūs veiksmīgi tiksiet galā ar jautājumu par šķiedras un CO2 lāzeriem — kā arī ar visiem saistītajiem izvēles aspektiem — ar pašpārliecību, ko balsta izpratne, nevis minējumi.

Bieži uzdotie jautājumi par metāllapas lāzerkrāsēšanu

1. Kas ir labākais lāzera griezējs metāllapas griešanai?

Lielākajai daļai metāllapas lietojumiem ar biezumu līdz 6 mm šķiedras lāzeri nodrošina pārākus rezultātus, piedāvājot 2-3 reizes ātrāku griešanas ātrumu un labāku spēju apstrādāt atstarojošus metālus, piemēram, alumīniju un varu. Šķiedras lāzeriem ir arī zemākas ekspluatācijas izmaksas, jo to enerģijas efektivitāte ir 35%, salīdzinot ar CO2 10-20%. Tomēr CO2 lāzeri joprojām ir vērtīgi uzņēmumiem, kuri apstrādā dažādas materiālu maisījumus, tostarp nemetālus, vai tad, kad griež biezākas tērauda plātnes virs 20 mm, kur svarīga ir griezuma mala.

2. Cik biezu metālu var sagriezt ar lāzera griezēju?

Griešanas jauda ir atkarīga no lāzera jaudas un materiāla veida. 2 kW šķiedras lāzers sagriež maigo tēraudu līdz 8 mm, nerūsējošo tēraudu līdz 6 mm un alumīniju līdz 4 mm. Augstākas jaudas 6 kW+ sistēmas apstrādā maigo tēraudu līdz 25 mm, nerūsējošo tēraudu līdz 20 mm un alumīniju līdz 12 mm. Atstarojošiem metāliem, piemēram, medim un misiņam, ir nepieciešama lielāka jauda milimetru vienībā, jo tiem ir zemāks lāzera enerģijas absorbcijas līmenis.

3. Vai lāzera griešana ir labāka nekā ūdensstrūklas vai plazmas griešana?

Katra metode ir labāka dažādos scenārijos. Lāzerkrāsana nodrošina nepārspētu precizitāti (±0,1–0,3 mm pielaidēs), vislielākās ātrumus plāniem līdz vidēji bieziem materiāliem un gatavas malas, kas nepieprasa sekundāru apstrādi. Ūdensstrūklas griešana nerada siltuma ietekmēto zonu, tāpēc to lieliski piemēro siltumjutīgiem materiāliem un biezumiem, kas pārsniedz 25 mm. Plazmas griešana nodrošina zemāko griešanas izmaksu uz vienu gabalu bieziem elektrovadošiem metāliem, darbojoties 3–4 reizes ātrāk nekā ūdensstrūklas griešana 25 mm biezā tēraudā.

4. Cik maksā lāzerkrāsanas pakalpojums?

Lāzerkrāsanas izmaksas atkarīgas no materiāla veida, biezuma, sarežģītības un daudzuma. Izejuzņēmums kļūst izdevīgs uzņēmumiem, kuru ikmēneša izmaksas par griešanas pakalpojumiem ir zemākas par 1500–2000 USD. Pārsniedzot šo robežu, iekšējā aprīkojuma izmantošana bieži dod labāku ieguldījuma atdeves rādītāju (ROI). Tipiska aprēķina piemērs: izlādēšanās izmaksas ir 6 USD par detaļu salīdzinājumā ar 2,25 USD pašražošanas izmaksām, savukārt aprīkojuma atmaksāšanās notiek 6–12 mēnešu laikā liela apjoma operācijām.

5. Kāds faila formāts ir vispiemērotākais lāzerkrāsai?

Vektoru failu formāti vislabāk piemēroti lāzerieliekšanas operācijām. DXF ir nozares standarts, taču plaši tiek pieņemti arī AI, SVG un PDF formāti. Šie formāti saglabā matemātisko ceļa informāciju, kas nodrošina precīzu lāzera kustību un mērogošanu bez kvalitātes zuduma. Lai izvairītos no neprecizitātēm, rasterformāti, piemēram, JPEG vai PNG, nevajadzētu izmantot griešanas operācijām, jo, interpretējot pikseļu robežas kā griešanas ceļus, rodas šķautņainas malas.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —