Metāla lāzergriešana izskaidrota: no vatu izvēles līdz ieguldījumu atdeves (ROI) apguvei

Kāpēc lāzera metāla griešana ir revolūcija ražošanā

Iedomājieties staru tik spēcīgu, ka tas var pārgriezt tēraudu kā karsts nazis caur sviestu. Tieši to arī panāk lāzera metāla griešana— pārvērš neapstrādātus metāla lokšņu gabalus precīzos komponentos ar pieļaujamām novirzēm tik mazām kā ±0,1 mm. Šis termiskās atdalīšanas process izmanto ļoti koncentrētu koherenta gaismas staru, lai izkausētu, sadedzinātu vai iztvaicētu metālu noteiktā trajektorijā, radot griezumus, kādus tradicionālās metodes vienkārši nespēj sasniegt.

Kā fokusēts gaisma pārvērš neapstrādātu metālu

Būtībā metālu lāzerrezgēšana balstās uz fascinējošu principu: gaismas stiprināšanu, izmantojot stimulētu starojumu. Kad šis koncentrētais enerģijas stars sasniedz metāla virsmu, trīs kritiski posmi norisinās ļoti ātri viens pēc otra. Pirmkārt, materiāls absorbē lāzera fotona enerģiju. Otrkārt, šī absorbētā enerģija pārvēršas siltumā, paceļot temperatūru virs metāla kušanas vai iztvaikošanas punkta. Visbeidzot, kausēto vai iztvaikoto materiālu no griezuma zonas izdzen augsspiediena palīggāzes.

Burvība notiek fokusēšanas punktā. Lāzera metālu griezējmašīna koncentrē savu staru ļoti intensīvā punktā, kura diametrs parasti ir tikai 0,1–0,3 mm. Tas rada jaudas blīvumu, kas pārsniedz 1 MW/cm² — pietiekami daudz, lai milisekundēs pārvērstu cieto metālu šķidrumā vai tvaikos. Vai nu strādājat pie metāllaistu lāzerrezgēšanas automašīnu paneļiem, vai veidojat sarežģītus aviācijas balstus, šī precizitāte paliek ļoti stabila.

Precīzas metālapstrādes zinātne

To, kas padara metālgriešanas lāzeru par patiešām revolucionāru, nav vienīgi tīra jauda — tas ir kontrole. Mūsdienu sistēmas apvieno šķiedroptiku vai spoguļus, lai vadītu staru, fokusējošas lēcas, lai koncentrētu enerģiju, un CNC kustības sistēmas, kas ar mikronu precizitāti seko digitālajiem dizaina ceļiem. Rezultāts? Griešanas mašīna, kuras uztic metālapstrādātāji visam — no prototipiem līdz ražošanas sērijām, kas skaitās tūkstošos.

Lāzergriešana ir pamatfizikas eleganta pielietošana rūpnieciskajā ražošanā — pārvēršot gaismu precīzā, kontrolējamā termiskajā enerģijā, lai formētu mūsu materiālo pasauli bez iepriekš pieredzētas precizitātes.

Šī tehnoloģija ir revolucionizējusi ražošanu dažādās nozarēs, jo nodrošina to, ko citas nodrošināt nevar: griešanu bez kontaktiem, kas materiālam nepielieto mehānisku spēku, griešanas ātrumu līdz pat 100 m/min plānās plāksnēs un gludas malas, kas bieži pilnībā atbrīvo no sekundārās apstrādes nepieciešamības. No entuziastiem, kas izgatavo individuālus uzrakstus, līdz rūpnieciskām iekārtām, kas ražo medicīniskos implatus un elektronikas komponentus, šis precizitāti prioritāri ņemošais pieeja turpina mainīt iespējamo metālapstrādē.

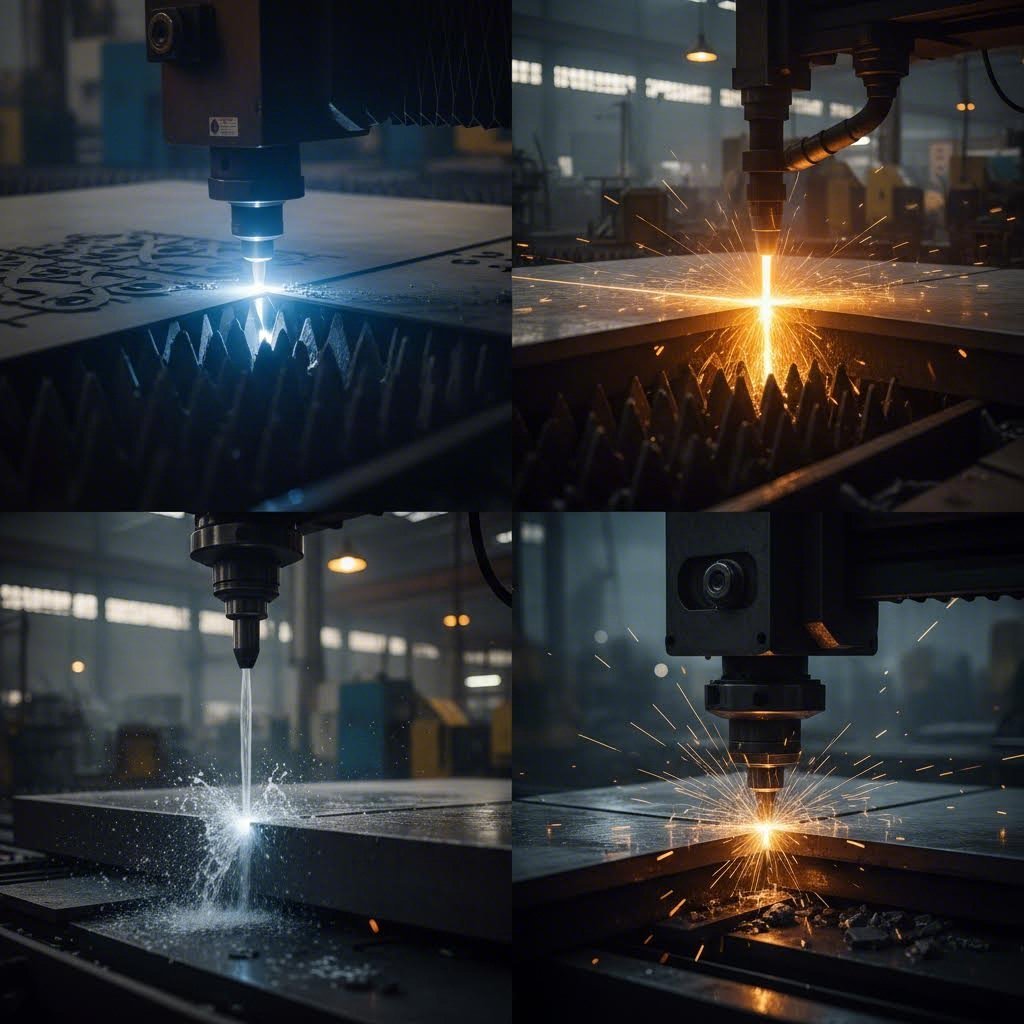

Šķiedrlāzera un CO2 tehnoloģija metāla pielietojumiem

Jūs saprotat, kā darbojas lāzera metāla griešana — bet kura veida lāzeram jānodrošina jūsu darbības? Šis jautājums sagādā grūtības neskaitāmiem pircējiem, jo gan šķiedrlāzeriem, gan CO2 lāzergriešanas mašīnām ir dedzīgi aizstāvji. Patiesība tāda, ka katra tehnoloģija konkrētos scenārijos ir labāka, un šo atšķirību izpratne var ietaupīt tūkstošus ekspluatācijas izmaksās, vienlaikus maksimāli uzlabojot griešanas kvalitāti.

Šķiedras laseri un to dominēšana metālgriešanā

Šķiedras lāzera griešana ir pārveidojusi metālapstrādes nozari tikai 15 gados, ātri izspiežot CO2 sistēmas lielākajai daļai metāla pielietojumiem. Šeit ir kāpēc: šķiedras lāzera griešanas mašīna rada savu staru caur optiskajām šķiedrām, kas satur retzemju elementus, radot gaismu ar viļņa garumu 1,064 mikrometri. Šis īsākais viļņa garums tiek efektīvāk absorbēts ar metāliem, kas tieši nozīmē ātrāku griešanu un zemāku enerģijas patēriņu.

Kad jūs griežat tēraudu, alumīniju vai nerūsējošo tēraudu ar biezumu līdz 10 mm, šķiedras tehnoloģija nodrošina neaizstājamu veiktspēju. Fokusētais stars rada punkta izmēru līdz pat 0,1 mm, ļaujot sasniegt griešanas ātrumu līdz 20 metriem minūtē plānās plāksnēs. Atstarojošiem materiāliem, piemēram, misiņam un varam — kas ir slaveni ar problēmām citu lāzeru tipu gadījumā — šķiedras lāzera gravētājs metālam tos apstrādā bez pūlēm, neizraisot atpakaļatspīdēšanas problēmas, kas var sabojāt CO2 sistēmas.

Efektivitātes rādītāji stāsta pārliecinošu stāstu. Šķiedras lāzeri aptuveni 35 % no elektriskās enerģijas pārvērš par lāzera gaismu, salīdzinot ar tikai 10–20 % CO₂ alternatīvām. Tas nozīmē, ka 2 kW šķiedras lāzers spēj sasniegt tādu pašu griešanas veiktspēju kā jaudīgāks CO₂ vienības, patērējot ievērojami mazāk elektrības. Pievienojot vēl 100 000 stundu kalpošanas laiku šķiedras lāzeru avotiem pret 20 000–30 000 stundām CO₂ caurulēm, ilgtermiņa izmaksu priekšrocības kļūst ievērojamas.

Vietās, kur CO₂ lāzeri joprojām ir labāki

Nepavisam nevajadzētu ignorēt CO₂ lāzertechnoloģiju — tai joprojām piemīt skaidras priekšrocības konkrētās lietojumprogrammās. Darbojoties ar viļņa garumu 10,6 mikrometri, CO₂ lāzeri citādi iedarbojas uz materiāliem, radot gludāku malu apstrādi biezākos metālos, kad malas kvalitāte ir svarīgāka nekā ātrums.

CO₂ sistēmas patiešām izceļas, griežot nemetāla materiālus kopā ar metāliem . Ja jūsu darbnīca apstrādā koku, akrilu, tekstiliju vai plastmasu papildus tēraudam, CO2 lāzerreziniešanas iekārta nodrošina daudzpusīgumu, kādu šķiedra vienkārši nevar piedāvāt. Garākā viļņa garums tiek efektīvi absorbēts organiskajos materiālos, radot tīrus griezumus bez odeles vai pārmērīgi lieliem siltuma ietekmētajiem zonām.

Metāla biezumam, kas pārsniedz 20 mm, CO2 lāzeri bieži nodrošina labākus rezultātus. Gāzi izmantojošais griešanas process vienmērīgāk sadala siltumu biezās sekcijās, samazinot iespēju raupjiem malām vai nepilnīgai caururbšanai, ar ko var saskarties šķiedras sistēmas, kad tiek pārsniegtas to biezuma robežas.

| Salīdzināšanas faktors | Šķiedru lāzers | CO2 lāzers |

|---|---|---|

| Viļņa garums | 1,064 mikrometri | 10,6 mikrometri |

| Optimālie metālu veidi | Tērauds, nerūsējošais tērauds, alumīnijs, misiņš, varš (ieskaitot atstarojošos metālus) | Tērauds, nerūsējošais tērauds; grūtības ar refleksīviem metāliem |

| Maksimālais biezums | Līdz 25 mm (optimāli zem 10 mm) | Līdz 40 mm un vairāk (izcils biezām materiālu daļām) |

| Energoefektivitāte | ~35% pārveidošanas likme | ~10-20% pārveidošanas likme |

| Eksploatacijas izmaksas | Zemāka elektroenerģijas patēriņa norma, minimāli patēriņa materiāli | Augstākas enerģijas prasības, gāzes patēriņa izmaksas |

| Uzturēšanas prasības | Minimāla — nav nepieciešama optiska regulēšana, noslēgti komponenti | Regulāra spoguļa iestatīšana, caurules nomaiņa katras 20 000–30 000 stundas laikā |

| Griešanas ātrums (plāni materiāli) | Līdz 20 metriem/minūtē | Ievērojami lēnāk griežot metālus |

| Ilgtspēja | Līdz 100 000 stundām | 20 000–30 000 stundas |

Metālu specifiskas veiktspējas detalizēts apskats

Izvēle starp šīm tehnoloģijām kļūst skaidrāka, aplūkojot to darbību konkrētos metālos:

- Viegls tērauds: Šķiedrlāzeri griež plānu maigo tēraudu ārkārtīgi augstā ātrumā ar tīriem malu apstrādes rezultātiem. CO2 sistēmas labāk tiek galā ar biezākiem materiāliem (15 mm un vairāk), nodrošinot labāku malu kvalitāti, bet ar lēnāku apstrādi.

- Stainlesa dzelzs: Šķiedrlāzeru griešana rada bezkļūdu virsmas apstrādi līdz 10 mm biezumam. Abas tehnoloģijas darbojas labi, taču šķiedrlāzeri uzvar ātrumā un ekspluatācijas izmaksās.

- Alūminija: Šeit dominē šķiedrlāzeri — īsāka viļņa garums ļauj tikt galā ar alumīnija atstarojošo virsmu, nepieļaujot staru bojājumus. CO2 sistēmām ir nepieciešamas speciālas pārklājuma kārtas un precīza parametru iestatīšana.

- Misiņš un varš: Tikai šķiedrlāzeri var droši griezt šos ļoti atstarojošos materiālus. CO2 sistēmās pastāv risks, ka atpakaļ atstarojošs stars sabojās iekšējos komponentus.

Kad izvēlēties katru? Šķiedras lāzera griešana ir lietderīga, ja galvenokārt apstrādā metālus zem 15 mm, griež atstarojošus materiālus, kad svarīgas elektrības izmaksas vai kad liela apjoma ražošanai nepieciešama maksimāla ātrums. CO2 joprojām ir labāka izvēle darbnīcām ar dažādiem materiāliem, biezu metālu griešanai virs 20 mm vai tad, ja organiskajiem materiāliem malu gludums ir svarīgāks par apstrādes ātrumu.

Šo atšķirību izpratne ļauj izvēlēties tādu aprīkojumu, kas atbilst jūsu faktiskajām ražošanas vajadzībām — taču enerģijas prasības šajā lēmumā pievieno vēl vienu kritisku aspektu.

Jaudas un vatu prasības dažādiem metāliem

Jūs esat izvēlējušies savu lāzera tipu — tagad nāk jautājums, kas izlemj par griešanas rezultātiem: cik daudz jaudas jums patiešām nepieciešams? Nepareiza vatu izvēle nozīmē vai nu pārāk vājas griezumu, kas atstāj raupjas malas un šlakas, vai arī pārmērīgas izmaksas par jaudu, ko nekad neizmantosiet. Lāzera metāla griešanas mašīna darbojas optimāli tikai tad, ja jauda precīzi atbilst jūsu materiāla prasībām.

Jaudas prasības atkarībā no metāla veida un biezuma

Iedomājieties lāzera vatus kā dzinēja zirgspēkus — lielāka jauda ļauj sasniegt augstāku ātrumu un apstrādāt biezākus materiālus, taču tikpat svarīga ir efektivitāte kā pašas iespējas. Saskaņā ar nozares pētījumi , attiecība starp lāzera jaudu un griešanas biezumu pakļaujas prognozējamām tendencēm, lai gan materiālu īpašības rada svarīgas atšķirības.

Pamattiekā ir vienkārša: lielāka vatu skaits nozīmē biezāku griešanas jaudu un ātrākas apstrādes ātrumus. Šķiedru lāzera mašīna ar 1,5 kW var efektīvi griezt 6 mm zemas oglekļa tēraudu, savukārt 6 kW rūpnieciskā lāzera griešanas mašīna spēj apstrādāt līdz pat 25 mm biezas sekcijas. Taču tas, ko lielākā daļa ceļvedņu palaiž garām, ir tāds, ka optimālais veiktspēja sasniedzama labi iekšpus maksimālās jaudas, nevis tās robežās.

Materiāla atstarojošspēja un termiskā vadāmība ievērojami ietekmē enerģijas nepieciešamību. Alumīnijam un varam attiecībā pret to biezumu nepieciešams augstāks vatu skaits, jo tie atspoguļo ievērojamu lāzera enerģiju un ātri novada siltumu no griezuma zonas. Lāzera griešanas mašīnai alumīnija apstrādei parasti nepieciešams par 30–50% vairāk jaudas nekā tēraudam ar līdzvērtīgu biezumu.

| Metāla tips | Maksimālais biežums | Minimālais vatu skaits | Optimālais vatu skaits | Paredzētais griešanas ātrums | Sasniedzamā pieļaujamā novirze |

|---|---|---|---|---|---|

| Vienkāršais dzelzs | 1-6mm | 1,5 kW | 2-3 kW | 8-20 m/min | ±0.1mm |

| Vienkāršais dzelzs | 6-12 mm | 3KW | 2-4 kW | 4-6kW | ±0,15mm |

| Vienkāršais dzelzs | 12-25 mm | 4kw | 6kw | 0,5-2 m/min | ±0.2mm |

| Nerūsējošais tērauds | 1-6mm | 1,5 kW | 2-4 kW | 6-15 m/min | ±0.1mm |

| Nerūsējošais tērauds | 6-12 mm | 3KW | 2-4 kW | 1,5-6 m/min | ±0,15mm |

| Nerūsējošais tērauds | 12-20 mm | 4kw | 6kw | 0,3-1,5 m/min | ±0.2mm |

| Alumīnijs | 1-4mm | 1,5 kW | 2-3 kW | 5-12 m/min | ±0.1mm |

| Alumīnijs | 4-8mm | 2kw | 3-4 kW | 2-5 m/min | ±0,15mm |

| Alumīnijs | 8-12mm | 3KW | 2-4 kW | 0,8-2 m/min | ±0.2mm |

| Misiņš | 1-4mm | 1,5 kW | 2-3 kW | 4-10 m/min | ±0.1mm |

| Misiņš | 4-8mm | 2kw | 3-4 kW | 1-4 m/min | ±0,15mm |

| Vara | 1-3mm | 1,5 kW | 2-3 kW | 3-8 m/min | ±0.1mm |

| Vara | 3-6 mm | 2kw | 3-4 kW | 0,8-3 m/min | ±0,15mm |

Lāzera vatu pielāgošana savām griešanas vajadzībām

Skaņas sarežģīti? Šeit ir praktisks pieejas veids: identificējiet savu biezāko regulāro griešanas prasību, pēc tam izvēlieties metāla griešanas mašīnu ar optimālu — nevis minimālo — vatu skaitu šai biezumam. Darbojoties 70–80 % no maksimālās jaudas, palielinās patērējamās daļas kalpošanas laiks, uzlabojas malu kvalitāte un tiek nodrošināta rezerve retākām biezākām darba operācijām.

Lāzergriezējs tērauda lietojumiem to ilustrē perfekti. Kaut arī 1,5 kW sistēma tehniski spēj nogriezt 6 mm maigo tēraudu, ar 3 kW iekārtu, kas darbojas ar mēreniem jaudas iestatījumiem, sasniegsiet ātrāku ātrumu, tīrākas malas un mazāk drosu. ieteicamais jaudas diapazons diapazons no 1,5–6 kW maigam tēraudam līdz 25 mm biezumam nodrošina elastību operāciju apjoma palielināšanai, nepievienojot aprīkojuma nomaiņu.

Precizitātes lietojumiem, piemēram, lāzerizgrieztiem alumīnija komponentiem vai dekoratīviem misiņa darbiem, ņemiet vērā, kā palīggāzes ietekmē jūsu izvēlēto jaudu. Slāpekļa griešana ražo bez oksīdiem malas būtisks metināšanai vai krāsošanai, taču prasa augstākus jaudas iestatījumus salīdzinājumā ar griezumiem ar skābekļa palīdzību. Metāla marķēšanas lāzerierīce izmanto daudz zemāku vatu skaitu — parasti 20–50 W —, jo tai pietiek ar virsmas slāņa ietekmēšanu, nevis pilnīgu materiāla caurgriešanu.

- Vieglās apstrādes darbnīcas (1–6 mm tērauda fokuss): 2–3 kW nodrošina lielisku universālumu

- Vispārēja metālapstrāde (dažādi materiāli līdz 12 mm): 4–6 kW apstrādā lielāko daļu prasību

- Smaga rūpnieciska griešana (biezi sekcijas, liels apjoms): 6 kW un vairāk nodrošina maksimālu ražīgumu

- Refleksīvi metāli ir prioritāte (alumīnijs, misiņš, varš): Pievienojiet 30–50 % pie aprēķiniem, kas balstīti uz tēraudu

Jaudas prasību izpratne ļauj jums gudri novērtēt aprīkojumu — tomēr vienīgi vati nenosaka, vai lāzergriešana atbilst jūsu pielietojumam. Kā šī tehnoloģija salīdzinās ar alternatīvām, piemēram, plazmu, ūdensstrūklas vai EDM, kad jūsu projektam nepieciešams konkrēts rezultāts?

Lāzergriešana pret plazmas, ūdensstrūklas un EDM metodēm

Jūs jau zināt enerģijas prasības, taču šeit ir jautājums, kas atdala gudros pircējus no vilšanās cietušajiem: vai lāzerrezēšana patiešām ir pareizā izvēle jūsu pielietojumam? Dažreiz tā nav. Izpratne par to, kad alternatīvas, piemēram, plazmas, ūdensstrūklas vai EDM apstrāde, veic darbu labāk nekā lāzertehnoloģija, pasargās jūs no dārgām kļūdām un ļaus izvēlēties optimālo procesu katram uzdevumam.

Lāzerrezēšanas precizitātes priekšrocības salīdzinājumā ar plazmu

Kad svarīgākais ir precizitāte, metāllapas lāzerrezēšana nodrošina rezultātus, kādus plazmas rezēšana vienkārši nespēj sasniegt. Saskaņā ar nozares salīdzinājumi lāzerrezēšana tievās materiālu daļās sasniedz tolerances ±0,001" (±0,025 mm) vai labākas, savukārt plazmas rezēšanas tolerances ir aptuveni ±0,030" līdz ±0,060" — aptuveni 30 līdz 60 reizes mazāk precīzas.

Kāpēc tik dramatiska atšķirība? Plazmas griešanai izmanto jonizētu gāzi, kas uzkarsēta līdz 20 000–50 000 grādiem, lai izkausētu metālu. Šis gandrīz virszoniskais plazmas strūklas stars rada ievērojamas siltuma ietekmētas zonas un raupjas malas, kuras bieži prasa papildu apstrādi. Savukārt lāzera loksnes griešanas mašīna koncentrē enerģiju punktā, kas var būt tik mazs kā 0,1 mm, minimizējot termisko deformāciju un radot tik tīras malas, ka tās var nekavējoties metināt vai krāsot.

Ātruma salīdzinājumos attiecībā uz plānām materiālu šķirnēm arī uzvar lāzera tehnoloģija. CNC lāzera griešanas mašīnas apstrādā plānas loksnes ar ātrumu, kādu plazmai nav iespējams sasniegt, piegādes ātrumiem sasniedzot pat 100 m/min uz vieglām biezuma klājēm. Tomēr plazmai priekšrocības palielinās, kad palielinās biezums — tā spēj apstrādāt līdz pat 6 collu (15 cm) biezas alumīnija sekcijas, turpretī lāzera mašīnas praktiski sasniedz savas robežas apmēram pie 1 collas (25 mm) bieza tērauda.

Arī izmaksu aprēķins atšķiras ievērojami. Plazmas iekārtas sākotnēji maksā mazāk, un procesam daudziem pielietojumiem nepieciešams tikai darbnīcas gaiss, nevis dārgi palīggāzes. Tomēr, ņemot vērā sekundārās pabeigšanas operācijas, materiāla zudumus no platākiem griezumiem un darbaspēka izmaksas plazmas grieztu malu tīrīšanai, lasersagriezts loksnes metāls bieži nodrošina zemākas kopējās izmaksas uz detaļu, neskatoties uz augstākām stundas ekspluatācijas likmēm.

Gadījumi, kad ūdensstrūklas vai EDM veiktspēja ir labāka par laseru

Šeit ir tas, ko jums lielākoties nenorādīs lasera piekritēji: noteiktiem pielietojumiem ūdensstrūklas un EDM nav vienkārši alternatīvas — tās ir viennozīmīgi labākas izvēles. Šo situāciju izpratne novērsīs to, ka piespiežat izmantot lasera tehnoloģiju uzdevumos, kuros tā darbojas neapmierinoši.

Ūdensstrūklas griešana izmanto aukstu, ultraskaņas abrazīvo noārdīšanu, radot nulles siltuma ietekmēto zonu. Tas ir ārkārtīgi svarīgi siltumjutīgiem materiāliem vai pielietojumiem, kuros metālurģiskās īpašības jāsaglabā nemainīgas. Salīdzinot ar citām griešanas metodēm, ūdensstrūklas mašīnas spēj nogriezt līdz pat 4" (100 mm) biezus tērauda gabalus — četrreiz biezāku materiālu nekā lielākā daļa lāzera sistēmu efektīvi var apstrādāt. Tās var griezt gandrīz visu: stiklu, keramikas flīzes, marmoru, granītu un kompozītmateriālus, kas varētu bojāt vai atspoguļot lāzera starus.

Vadītā EDM (elektroerosijas apstrāde) aizņem galējas precizitātes pozīciju spektrā. Ar tolerancēm līdz ±0,0001" (±0,025 mm) — desmit reizes stingrākām nekā lāzera griešanai — un virsmas raupjumu Ra 0,8 μm pret lāzera Ra 12 μm, EDM ir neaizstājama precīziem savienojumiem un slīdošajām virsmām. Izmaksas analīze rāda, ka lāzera griešanas izmaksas ir aptuveni 28 USD/stundā salīdzinājumā ar EDM 85 USD/stundā, taču, ja detaļai nepieciešamas spoguļveida virsmas vai ārkārtēja precizitāte, EDM paliek neaizstājama.

| Salīdzināšanas faktors | Lāzera griešana | Plazmas griešanas | Ūdensstrūklas griešana | Vada EDM |

|---|---|---|---|---|

| Precīzs pieļaujamais novirzes diapazons | ±0,001" (±0,025 mm) | ±0,030 collas līdz ±0,060 collām | ±0,003 collas (±0,1 mm) | ±0,0001 collas (±0,025 mm) |

| Materiāla biezuma diapazons | Līdz 1 collai (25 mm) tēraudam | Līdz 6" alumīnijam | Līdz 4 collām (100 mm) tēraudam | Vairāk nekā 12 collas (30 cm) ziņots |

| Siltuma ietekmētā zona | Minimāla (<0,25 mm ar pareizi iestatījumiem) | Ievērojama termiskā ietekmes zona un izkropļojumi | Nav — aukstā griešanas procesa dēļ | Dažas termiskās ietekmes pazīmes no elektriskās izlādes |

| Darbības izmaksas stundā | ~28 USD/stundā | Zemāka nekā lāzerim | Mērena ($30 000+ aprīkojums) | ~$85/stundā |

| Malas kvalitāte | Izcila (Ra 12μm) | Apmierinoša—bieži nepieciešama pēcapstrāde | Laba—minimāls apmetums | Izcila (Ra 0,8μm) |

| Ideālas lietošanas situācijas | Tievi līdz vidēji biezi metāli, lielapjomu ražošana, sarežģīti dizaini | Biezi elektrovadoši metāli, operācijas ar ierobežotu budžetu | Biezas materiālu šķirnes, siltumjutīgas detaļas, ne-metāli | Ekstremāla precizitāte, sakausēti materiāli, spoguļblīvējumi |

Kad NEIZMANTOT lāzera griešanu

Apzināti lēmumi nozīmē zināt, kad izvēlēties alternatīvas. Apsveriet šīs konkrētās situācijas, kurās lāzertechnoloģija nav jūsu labākā izvēle:

- Izvēlieties plazmas griešanu, kad: Griežat elektriski vadīgus metālus, kuru biezums pārsniedz 1 collu, budžeta ierobežojumi ierobežo aprīkojuma ieguldījumus, prasības pret malas kvalitāti ir vidējas vai nepieciešama ātrāka apstrāde biezās daļās, kur lāzera ātrums ievērojami samazinās.

- Izvēlieties ūdensstrūklas griešanu, kad: Apstrādājot termosensitīvus materiālus, kuros nav pieļaujamas metalurģiskas izmaiņas, griežot nemetālus, piemēram, akmens, stikla vai kompozītmateriālu, strādājot ar atstarojošiem materiāliem, kas rada grūtības pat šķiedras lāzeriem, vai griežot biezas sekcijas (2-4 collas), kur lāzera jaudas prasības kļūst nepraktiskas.

- Izvēlieties EDM, kad: Ir obligāti nepieciešamas precizitātes robežas šaurākas par ±0,1 mm, nepieciešams virsmas apdarēs rādītājs zem Ra 1μm, griežot sakarstētus materiālus ar vairāk par 45 HRC vai precīzi savienojumi slīdošām lietošanas vietām prasa spoguļveida kvalitātes malas.

- Izvēlieties CNC frēzēšanu, kad: Detaļām nepieciešama 3D profili, mainīga dziļuma elementi, ļoti stingras pieļaujamās novirzes noteiktiem elementiem ir svarīgākas nekā griešanas ātrums, vai arī galvenais mērķis ir materiāla noņemšana, nevis atdalīšana.

Lāzera griešanas mašīnas lietojumprogrammas izceļas ideālajā zonā: tieši plāniem līdz vidēji bieziem metāliem, kuriem nepieciešama augsta precizitāte, ātra apstrāde un minimāla pēcapstrāde. Ārpus šī diapazona lāzeru tehnoloģijas piespiešana rada kvalitātes problēmas, lēnu ražošanu vai abus šos trūkumus vienlaikus.

Saskaņā ar ražošanas analīzi, lāzergriešana nodrošina apstrādes ātrumu, kas piemērotām lietojumprogrammām ir 10 reizes ātrāks nekā lentpīlēm un 50–100 reizes ātrāks nekā stieples griešanai. 12 kW skābekli palīdzēts lāzers griež 40 mm tēraudu ar ātrumiem, kādiem nav tuvu neviena cita precīza metode. Tomēr tie paši avoti norāda ierobežojumus: lielākā daļa sistēmu darbojas zem 6 kW, ierobežojot praktisko biezumu aptuveni līdz 12 mm — turklāt noteiktiem materiāliem rodas kaitīgi tvaiki, kuru dēļ nepieciešama kontrollēta atmosfēra apstrādei.

Šo kompromisu izpratne ļauj tehnoloģiju pielāgot prasībām, nevis mēģināt iebāzt kvadrātveida naglas apaļās caurumos. Taču, kad esat pārliecinājušies, ka lāzera griešana atbilst jūsu lietojumprogrammai, kā izvēlēties starp hobijska rakstura darbagaldiem un rūpnieciskām ražošanas sistēmām?

Iekārtu izvēle maziem veikaliem salīdzinājumā ar rūpniecisko ražošanu

Jūs esat pārliecinājušies, ka lāzera griešana atbilst jūsu lietojumprogrammai—tagad pienāk lēmums, kas nosaka visu jūsu darbību: kāda mēroga iekārtas ir piemērotas jūsu konkrētajai situācijai? Atšķirība starp darbagalda lāzera gravētāju un rūpniecisko lāzera griezēju nav tikai izmēra vai cenas ziņā. Tā ir par spēju saskaņot iespējas ar jūsu ražošanas realitāti, darbvietas ierobežojumiem un izaugsmes virzienu.

Darbagalda un nelielu veikalu lāzera griešanas risinājumi

Sākt mazam nenozīmē sākt vāji. Mūsdienās metāla lāzera griezēji mājas darbnīcām un maziem uzņēmumiem nodrošina iespējas, kurām pirms desmit gadiem būtu vajadzīgas rūpnieciskas iekārtas. Saskaņā ar industrijas analīze , ierīces, piemēram, OMTech 50 W šķiedras lāzera gravētājs (aptuveni 2730 USD), piedāvā augstas kvalitātes metāla gravēšanas iespējas kompaktā izmērā, kas piemērots lielākajai daļai garāžu vai pagrabistabu darbnīcām.

Taču šeit ir tas, kas pārsteidz daudzus pirmoreizējos pircējus: metāla lāzera griešanas mašīna mājās lietošanai parasti ir piemērota gravēšanai un marķēšanai, nevis biezāku metālu pilnai griešanai. Vairums rakstāmgaldam domātu šķiedras sistēmu zem 5000 USD veic marķēšanu, plānu lapu griešanu (zem 1 mm) un detalizētu gravēšanu. Patiesai metāla griešanas spējai jums būs jāpāriet uz iekārtām 15 000–20 000 USD diapazonā — piemēram, Blue Elephant ELECNC-1325FL, kas minēta mazo uzņēmumu aprīkojuma ceļvedos.

Novērtējot CNC lāzera griezēju savai mazajai darbnīcai, ņemiet vērā šos būtiskos faktorus:

- Darba zonas izmēri: Rakstāmgaldam domātām iekārtām parasti ir 300×200 mm līdz 600×400 mm griešanas laukumi. Pirms pirkšanas izmēriet savu parasti lielāko izstrādājumu — nevis sapņu projektu — un pievienojiet 20 % rezervi materiāla novietošanai.

- Jaudas ierobežojumi: Lētākie darbvietas modeļi ir no 20 W līdz 50 W, piemēroti marķēšanai un gravēšanai. Reāla metāla griešana sākas aptuveni no 500 W+ plāniem materiāliem, bet vispārējai apstrādei nepieciešami 1,5 kW+.

- Vieta: Minimums budžeta izvēlei: vismaz 2×3 metri plašs grīdas laukums, iekļaujot operatora pieeju, ventilācijas kanālus un materiālu uzglabāšanas vietu. Svarīga ir arī griestu augstums — dūmu noņemšanas sistēmai nepieciešams vertikāls brīvais attālums.

- Ieejas līmeņa ieguldījumi: Gaidiet 2500–5000 USD par kvalitatīviem marķēšanas/gravēšanas modeļiem, 15 000–25 000 USD par reālu metāla griešanas spēju. Pieskaitiet vēl 15–20 % ventilācijai, drošības aprīkojumam un sākotnējiem patēriņa materiāliem.

- Elektriskās prasības: Darbvietas vienības darbojas standarta 110 V / 220 V tīklā. Jaudīgākām griešanas sistēmām var būt nepieciešamas atsevišķas 30 A vai augstākas strāvas ķēdes — pārbaudiet pirms pirkuma.

- Dzesēšanas sistēmas: Gaisa dzesētas vienības vienkāršo uzstādīšanu iesācējiem. Ūdens dzesētas sistēmas nodrošina labāku veiktspēju, taču palielina apkopēšanas sarežģītību un nepieciešamo telpu.

Lāzera griešanas mašīnas cena maziem uzņēmumiem ievērojami atšķiras atkarībā no faktiskās griešanas vai marķēšanas spējas. 3000 USD darbagalda sistēma var radīt skaistas gravīras, taču tai var būt grūti tīri nogriezt 0,5 mm biezu tēraudu. Šīs atšķirības izpratne novērš vilšanos un veltīgi iztērētus ieguldījumus.

Rūpnieciskā mēroga ražošanas iespējas

Kad ražošanas apjoms pārsniedz to, ko var apstrādāt darbagalda sistēma, vai kad griešanas biezuma prasības pārsniedz hobiju klases ierobežojumus, rūpnieciskā aprīkojums kļūst par nepieciešamību. CNC šķiedras lāzera griešanas mašīna, kas paredzēta ražošanas vajadzībām, darbojas pilnīgi citā kategorijā, kuras iespējas attaisno bieži vien vairāk nekā 100 000 USD lielus ieguldījumus.

Saskaņā ar ražošanas automatizācijas pētījumiem, mūsdienu rūpnieciskās lāzera griešanas mašīnas vairs nefunkcionē kā atsevišķi rīki. Tās integrējas pilnībā automatizētās ražošanas līnijās ar automātiskas iekraušanas/izkraušanas sistēmām, divu platformu maiņas risinājumiem, kas nodrošina gandrīz nepārtrauktu darbību, kā arī sarežģītu programmatūru, kas optimizē griešanas trajektorijas un materiālu izmantošanu.

Kas atšķir rūpnieciskās klases cnc lāzera griešanas mašīnu sistēmas no to mazākajām versijām:

- Darba zonas standarti: Rūpnieciskie formāti parasti sākas ar 1300×2500 mm (1325) un palielinās līdz 1500×3000 mm (3015) vai lielākiem. Formāts 3015 dominē metālapstrādē, jo atbilst standarta lokšņu izmēriem, minimizējot atkritumus.

- Jaudas diapazons: Ražošanas sistēmas parasti darbojas no 3 kW līdz 12 kW+, ļaujot griezt biezu materiālu ar ātrumu, kas attaisno iekārtu ieguldījumus. Augstāka jauda tieši nozīmē lielāku caurlaidspēju.

- Automatizācijas integrācija: Robotsizācija iekraušanai/izkraušanai novērš manuālas materiālu apstrādes sašaurinājumus. Dubultas maiņas platformas ļauj sagatavot materiālus, kamēr turpinās griešana, maksimāli izmantojot galvgreizi virs 85%.

- Ražošanas apjomu jauda: Rūpnieciskās sistēmas nodrošina nepārtrauktu darbību vairākos maiņu režīmos ar ekspluatācijas cikliem, kas tuvojas 24/7. Uzticamības inženierijas risinājumi garantē darba laiku, kādu mazākas iekārtas nevar sasniegt.

- Precizitāte slodzes apstākļos: Smagsvara rāmji, precīzas lineārās vadnes un temperatūrai stabila konstrukcija saglabā griešanas precizitāti pat ilgstošas ražošanas laikā — būtiski IATF 16949 vai līdzīgu kvalitātes sertifikāciju prasību izpildei.

- Programmatūras sarežģītība: Optimizācija izkārtojuma veidošanai, ražošanas plānošana un ERP integrācija vienkāršo operācijas no pasūtījumu reģistrēšanas līdz piegādei.

Pamatprincipu izpratne par jaudas, ātruma un kvalitātes attiecību

Neatkarīgi no mēroga, vienu pamatvienādojumu nosaka jūsu griešanas rezultāti: attiecība starp lāzera jaudu, griešanas ātrumu un malas kvalitāti. Ja šī līdzsvara ievērošana tiek pārkāpta, rodas vai nu lēna ražošana (pārāk zema jauda, pārāk lēns ātrums), vai arī sliktāka kvalitāte (pārāk liels ātrums pie pieejamās jaudas).

Izmantotājiem, kas darbojas brīvlaikā vai nelielos veikalos, tas nozīmē reālistisku ierobežojumu pieņemšanu. 1,5 kW sistēma, griežot 6 mm tēraudu optimālā ātrumā, rada tīras malas. Ja to pašu sistēmu piespiež griezt 8 mm biezumā, griešanas ātrums strauji samazinās, un malas kvalitāte pasliktinās — jūs liekat mašīnai darboties ārpus tās efektīvā darbības diapazona.

Rūpnieciskie lietotāji saskaras ar tiem pašiem fizikas principiem, taču tiem ir lielāks rezerves potenciāls. 6 kW CNC lāzera sistēma var apstrādāt to pašu 6 mm tēraudu trīs līdz četrreiz lielākā ātrumā vai arī apstrādāt 15 mm materiālu ātrumos, kādus mazākā iekārta sasniedz plānos loksnēs. Šis atšķirība tieši ietekmē izgatavoto detaļu skaitu stundā un griešanas izmaksas.

Malas kvalitāte pakļaujas prognozējamām tendencēm abos mērogos:

- Tievi materiāli (zem 3 mm): Augstākas ātrums parasti uzlabo griezuma kvalitāti, samazinot siltuma padevi un minimizējot droses veidošanos.

- Vidēja biezuma (3-10 mm): Optimālais ātrums līdzsvaro siltuma padevi ar materiāla noņemšanu. Pārāk augsts ātrums rada raupjus malas; pārāk zems izraisa pārmērīgas siltumu ietekmētās zonas.

- Biezas sekcijas (10 mm un vairāk): Ātrums ievērojami samazinās, un malas kvalitāte kļūst atkarīgāka no palīggāzes izvēles, fokusa pozīcijas un muteņu attāluma, nevis no tīrās jaudas.

Pēc iekārtu izmēru pētījumi , daudzi pircēji iekrīt lamatās ar "viena mašīna visam" — iegādājoties aprīkojumu, balstoties uz retiem maksimālajiem nepieciešamības apjomiem, nevis regulāriem ražošanas noslogotības apstākļiem. Gudrākais pieeja? Savienojiet savu galveno slodzi ar tādu aprīkojumu, kas to apstrādā 70–80% no tā kapacitātes, bet retos gadījumos biezu materiālu apstrādi nododiet specializētām darbnīcām, līdz apjoms attaisno modernizāciju.

Vai nu iekārtojat meistarnīcu vai plānojat ražošanas objektu, aprīkojuma izvēle nosaka jūsu darbības ierobežojumus. Taču sākotnējā pirkuma cena atklāj tikai daļu stāsta — kopējās īpašuma izmaksas parāda, vai jūsu ieguldījums faktiski ir finansiāli pamatots.

Kopējās īpašuma izmaksas un ROI analīze

Jūs esat izvēlējušies savu aprīkojuma mērogu — taču šeit lielākā daļa pircēju kļūdās: tie koncentrējas uz pirkuma cenu, ignorējot izdevumus, kas uzkrājas gados ilgstošā ekspluatācijā. Metāla lāzera griezējs ir ilgtermiņa ražošanas aktīvs, nevis vienreizējs iegādājums. Saskaņā ar industrijas analīze , kas sākumā šķiet lēts, var laika gaitā kļūt par dārgu, ņemot vērā enerģijas patēriņu, uzturēšanas prasības un produktivitātes ierobežojumus.

Īstās ekspluatācijas izmaksu analīze

Iedomājieties kopējās īpašuma izmaksas kā ledus kalnu — šķiedru lāzera griezējmašīnas cena, kas redzama virs ūdenslīmeņa, atspoguļo tikai daļu no jūsu faktiskajām ieguldījumu izmaksām. Patiesā finansiālā situācija kļūst skaidra, kad analizējat katru izmaksu kategoriju 5–10 gadu darbības laikposmā.

| Izmaksu kategorija | Ieejas līmeņa sistēmas ($15 000–$40 000) | Vidējā diapazona sistēmas ($40 000–$70 000) | Rūpnieciskās sistēmas ($70 000+) |

|---|---|---|---|

| Sākotnējās ieguldījums aprīkojumā | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| Uzstādīšana un apmācība | $1 000–$3 000 (vienkārša iekārtošana) | $3 000–$8 000 (infrastruktūras pārveides pasākumi) | $10 000–$25 000 (specializēts darbs, telpu sagatavošana) |

| Patēriņa preces (gadā) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| Elektroenerģija (gadā pilnā slodzē) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| Uzturēšana (gadā) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| Paredzamais kalpošanas laiks | 8–12 gadus | 10-15 gadi | 15–20+ gadi |

Saskaņā ar izmaksu analīzi, 3000 W šķiedras lāzera iekārta pilnā jaudā patērē aptuveni 8,5 kW/h. Kad meklējat lāzera gravētāju pārdošanai, šis elektrības patēriņa rādītājs var šķist abstrakts — taču reiziniet to ar 2000 gadā nostrādātajām stundām, un tikai vien elektroenerģijas izmaksas būs 2000–4000 ASV dolāru apmērā, atkarībā no vietējām tarifām.

Palīggāzu patēriņš pievieno vēl vienu ievērojamu izmaksu, ko lielākā daļa pircēju novērtē par zemu. Slāpekļa balons maksā aptuveni 320 ASV dolārus un ilgst 12–16 nepārtrauktas griešanas stundas. Skābeklis maksā aptuveni 15 ASV dolārus par pudeli stundā. Uzņēmumiem, kas galvenokārt apstrādā plānus materiālus, gaisa kompresors (3 kW lāzerim nepieciešams 15 kW kompresors; 6 kW lāzerim – 22 kW kompresors) ievērojami samazina pastāvīgās gāzes izmaksas.

Apkalpošanas grafiki un patērējamo sastāvdaļu nomaiņa

Šeit ir tas, kas atdala rentablas darbības no naudas bedrēm: disciplinēts uzturējums, kas novērš nelielas problēmas, pirms tās pāraugas par ražošanu apturošiem bojājumiem. Šķiedras lāzera gravēšanas iekārta vai griešanas sistēma prasa uzmanību vairākos intervālos:

- Ikdienas uzdevumi: Pirms katra darba pārbaudiet lēcu un izplūdes cauruli. Pārbaudiet aizsarglēcu attiecībā uz piesārņojumu vai bojājumiem. Aizsarglēcas nomaiņa maksā tikai 2–5 USD par lēcu, taču šīs pārbaudes neveikšana apdraud dārgāku komponentu bojājumu.

- Nedēļas prasības: Notīriet optiskos komponentus, pārbaudiet gāzes spiediena iestatījumus un pārbaudiet dzesēšanas šķidruma līmeni. Pārbaudiet griešanas galdu attiecībā uz atkritumu uzkrāšanos, kas var ietekmēt materiāla pozicionēšanu.

- Mēneša pienākumi: Nomainiet ūdeni dzesēšanas sistēmā. Notīriet lāzera galdu un noņemiet griešanas atgriezumus. Pārbaudiet izplūdes sistēmu un gaisa filtrus, ja tie ir uzstādīti. Izplūdes caurules nomaiņa pēc nepieciešamības (2–5 USD gabalā 3 kW galviņām).

- Kvartāla pārbaudes: Pārbaudiet kustības sistēmas kalibrēšanu. Pārbaudiet piedziņas jostas un lineāros vados, vai nav nolietojuma. Notīriet un eļļojiet visus kustīgos komponentus saskaņā ar ražotāja specifikācijām.

- Pusgada prasības: Aizpildiet smērvielu sistēmas eļļu. Aizvietojiet gaisa/gāzes filtrus (2000–4000 USD atkarībā no sistēmas). Uzturiet putekļu savācēja filtrus (800–2000 USD). Gaisa kompresora serviss, ja piemērojams.

- Gadskārtējā pārbaude: Profesionāla servisa pārbaude, tostarp lāzera avota izlaiduma pārbaude, izlīdzināšanas apstiprināšana un pilnīga sistēmas kalibrēšana.

Keramikas korpusa komponenti maksā aptuveni 5 USD gabalā un parasti ilgst vairākus mēnešus bez bojājumiem. Šķiedras lāzera marķēšanas mašīnas komponenti, piemēram, fokusēšanas un kolimatēšanas lēcas, kalpo ievērojami ilgāk — aizvietošana kļūst nepieciešama tikai tad, ja notiek bojājums, bieži vien ignorējot aizsarglēcu pārbaudes.

Jūsu lāzera griešanas ieguldījuma atdeves aprēķināšana

Ieguldījuma atdeves formula pati par sevi ir vienkārša: Ieguldījuma atdeve (%) = [(Ieguldījuma tīrā peļņa - Ieguldījuma izmaksas) / Ieguldījuma izmaksas] × 100. Bet saskaņā ar ROI novērtējuma pētījums , lielākā daļa uzņēmumu sasniedz pilnu ieguldījuma atdeves termiņu 18–24 mēnešos, ņemot vērā produktivitātes pieaugumu, materiālu ietaupījumus un darbaspēka efektivitātes uzlabojumus.

Kas rada šo atdevi? Trīs galvenie faktori pastiprina viens otru visā jūsu īpašuma periodā:

- Ražošanas ātruma ietekme: Šķiedras lāzera griešana apstrādā materiālus līdz trīs reizes ātrāk nekā tradicionālās metodes, sasniedzot ātrumu līdz 20 metriem minūtē plānās plāksnēs. Tas nozīmē 200–400% lielāku ražošanas jaudu, neieviešot papildu darbaspēku.

- Materiālu ietaupījumi: Šaura griezuma platība 0,1–0,2 mm kombinācijā ar modernu kārtošanas programmatūru samazina materiālu atkritumus līdz pat 20%. Gudra optimizācija ļauj sasniegt materiālu izmantošanas līmeni virs 80%.

- Darbaspēka izmaksu samazināšana: Automatizētās sistēmas prasa minimālu operators ievietojumu. Sekundārie pabeigšanas procesi tiek novērsti — malas nāk ārā no mašīnas gatavas metināšanai vai krāsošanai — ietaupot būtisku darbalaika daudzumu uz katru detaļu.

Vidēja mēroga darbībai mēneša ietaupījumi parasti ir šādi: enerģijas ietaupījumi 800–1 200 USD salīdzinājumā ar mazāk efektīviem risinājumiem, uzturēšanas izmaksu samazinājums 400–600 USD salīdzinājumā ar CO2 sistēmām un papildu ieņēmumu potenciāls 3 000–5 000 USD no palielinātās caurlaides spējas.

Vides un infrastruktūras apsvērumi

Lāzerielkšķu izmaksas aptver ne tikai tiešās ekspluatācijas izmaksas, bet arī būtiskas infrastruktūras investīcijas. Dūmu ekstrakcija nav neobligāta — metālu tvaikveidošanās rada daļiņas un gāzes, kas apdraud veselību un var bojāt optiskos komponentus. Atkarībā no ražošanas apjoma un vietējiem regulatīvajiem noteikumiem, jāparedz budžets 2 000–10 000 USD piemērotām ekstrakcijas sistēmām.

Enerģijas efektivitātes salīdzinājumā skaidri uzvar šķiedras tehnoloģija. Šķiedras lāzeri sasniedz aptuveni 35% elektriskās enerģijas pāreju optiskajā, salīdzinot ar 10–20% CO2 alternatīvām. Saskaņā ar darbības izmaksu analīze , CO2 laseri patērē aptuveni 20 ASV dolārus stundā, savukārt šķiedras sistēmas darbojas apmēram par 4 dolāriem stundā — starpība, kas ražošanas gados dramatiski pieaug.

Novērtējot lāzerrezēšanas izmaksas savai darbībai, atcerieties, ka lētas mašīnas bieži ātrāk zaudē vērtību un ir mazāk pieprasītas sekundārajā tirgū. Augstākas kvalitātes sistēmas ilgāk saglabā vērtību un nodrošina elastību nākotnes modernizācijai vai pārdošanai. Jautājums nav "Cik daudz maksā šī mašīna iegādei?", bet gan "Cik daudz tā maksā īpašniekam, ekspluatācijai un uzticamībai laika gaitā?"

Kopējo īpašuma izmaksu izpratne ļauj jums reālistiski novērtēt ieguldījumus — taču pat vislabākās iekārtas rada vilšanos, ja griešanas problēmas paliek neatklātas. Ikmērīgu defektu novēršanas prasme pārvērš frustrāciju par sistēmisku problēmu risināšanu.

Biežu griešanas defektu diagnostika un risinājumi

Pat vislabākais lasers, kas griež metālu, rada neapmierinošus rezultātus, kad parametri mainās vai apstākļi pārmainās. Starpība starp rentabliem darbības rezultātiem un kvalitātes problēmām bieži vien ir atkarīga no vienas prasmes: sistēmiskas problēmu novēršanas. Nevis minot risinājumus, bet izprazdams sakarības starp defektu simptomiem, to pamatcēlēm un mērķtiecīgiem labojumiem, nejaušas korekcijas tiek pārvērstas par paredzamiem problēmu risinājumiem.

Droses un izcilnējumu veidošanās problēmu diagnostika

Kad metāla plāksni griežat ar laseru un ievērojat raupjas malas vai sacietējušu materiālu, kas pielipis pie griezuma apakšas, jūs saskaraties ar visbiežāk sastopamajiem defektiem metālapstrādē: drosi un izcilnējumiem. Saskaņā ar kvalitātes kontroles pētījumiem , šīs problēmas rodas no griešanas ātruma, lāzera jaudas un palīggāzes parametru nelīdzsvara.

Drosēšanās veidojas, kad kausētais materiāls netiek tīri izvadīts no griezuma zonas — tas atkārtoti sacietē apakšējā virsmā. Skaras parādās kā raupji, pacelti maliņas, kad lāzers nepabeidz tīru atdalīšanu. Abi indikatori liecina, ka jūsu metāla lāzera griešanas mašīnas parametriem nepieciešama korekcija, taču konkrētās korekcijas atšķiras.

Lai novērstu drosēšanos, sāciet, palielinot palīggāzes spiedienu pa 0,1 bar pakāpēm. Ja fokusēšanas pozīcija atrodas zem materiāla virsmas, pakāpeniski to paaugstiniet. Kad griešanas ātrums ir pārāk liels attiecībā pret jūsu jaudas līmeni, lāzers pilnībā nekausē cauri materiālam — samaziniet ātrumu par 5–10% un novērojiet rezultātus. Konkrēti skarām bieži piemēro pretējo: pārāk lēns griešanas ātrums vai pārmērīga jauda rada siltuma uzkrāšanos, kas izraisa raupjas malas. Palieliniet ātrumu, saglabājot pietiekamu iekļūšanu materiālā.

Siltumietekmētās zonas problēmu risināšana

Pārmērīgas siltuma ietekmētās zonas (HAZ) pasliktina materiāla īpašības ap jūsu griezumiem, izraisot krāsas maiņu, izkropļojumus vai metalurģiskas pārmaiņas, kas ietekmē turpmākas operācijas, piemēram, metināšanu vai liekšanu. Saskaņā ar traucēšķķēršanas rokasgrāmatām , galvenais vaininieks ir lāzers, kas kustas pārāk lēni vai darbojas ar pārmērīgu jaudu attiecībā uz materiāla biezumu.

Lāzera izvēle konkrētu materiālu griešanai nozīmē jaudas un ātruma līdzsvara optimizēšanu. Palieliniet griešanas ātrumu, saglabājot pietiekamu jaudu tīrai caurgriešanai — tas samazina siltuma daudzumu uz garuma vienību. Pietiekams gaisa vai slāpekļa plūsmas atbalsts dzesē griešanas zonu un aizpūš netīrumus, pirms tie var aizdegties atkārtoti. Refleksīviem materiāliem, piemēram, alumīnijam, slāpekļa griešana novērš oksidāciju un samazina termisko bojājumu.

| Problēmas veids | Iespējamās cēloņi | Konkrēti risinājumi |

|---|---|---|

| Drosa (apakšējā adhezija) | Fokuss pārāk zems; gāzes spiediens nepietiekams; griešanas ātrums pārāk augsts; neattīrīta palīgierīce | Paaugstiniet fokusēšanās pozīciju; palieliniet gāzes spiedienu par 0,1 bar soļos; samaziniet ātrumu par 5–10%; pārbaudiet gāzes tīrību (99,6%+ slāpeklim) |

| Uzkalniņi (raupji paceltas malas) | Ātrums pārāk lēns; jauda pārāk augsta; fokuss virs virsmas; nepareiza materiāla sagatavošana | Palieliniet griešanas ātrumu; samaziniet jaudu; nolaidiet fokusēšanās pozīciju; notīriet materiāla virsmu pirms griešanas |

| Nepilnīgi griezumi | Nepietiekama jauda; pārmērīgs ātrums; zems gāzes spiediens; piesārņota lēca | Palieliniet jaudu par 5–10%; samaziniet ātrumu; palieliniet palīggāzes spiedienu; notīriet vai nomainiet aizsarglēcu |

| Pārmērīga siltumietekmētā zona | Ātrums pārāk lēns; jauda pārāk augsta; nepietiekama dzesēšana; nepareiza gāzes izvēle | Palieliniet ātrumu, saglabājot caururbšanu; samaziniet jaudu; uzlabojiet gaisa palīgplūsmu; pārslēdzieties uz slāpekli jutīgiem materiāliem |

| Raupa/vilnaina griezuma virsma | Gāzes spiediens pārāk augsts; bojāts sprausla; piesārņota lēca; materiāla kvalitātes problēmas | Samaziniet gāzes spiedienu par 0,1–0,2 bar; nomainiet sprauslu; notīriet optiku; pārbaudiet materiāla viendabīgumu |

Preventīvie pasākumi un kvalitātes kontroles punkti

Sistēmiska profilakse vienmēr ir labāka nekā reaģēšana problēmām. Šo kvalitātes kontroles praksi ieviešot, problēmas tiek konstatētas jau pirms tās ietekmē ražošanu:

- Pārbaude pirms griešanas: Pārbaudiet aizsarglēcu pirms katras darba sesijas — 2 USD lēcas pārbaude novērš simtiem dolāru vērtu komponentu bojājumus. Pārbaudiet sprauslas centramērķi un stāvokli.

- Materiāla sagatavošana: Notīrītas virsmas noņem pārklājumus, eļļas vai piesārņojumu, kas izraisa neprecīzu griešanu. Pārbaudiet biezuma viendabīgumu visā plāksnē.

- Parametru dokumentācija: Reģistrējiet optimālos iestatījumus katram materiāla-biezuma kombinācijai. Izmantojiet šos standartiestatījumus, lai identificētu novirzes.

- Regulāra kalibrācija: Pārbaudiet fokusēšanas izlīdzinājumu reizi nedēļā. Pārbaudiet gāzes spiediena mērītājus reizi mēnesī. Veiciet pilnu optiskā ceļa pārbaudi reizi ceturksnī.

- Griešanas kvalitātes paraugu ņemšana: Pārbaudes griezieni uz atkritumu materiāla, kad tiek nomainīts materiāls vai pēc jebkādas apkopes. Pirms sāk ražošanas sēriju, pārbaudiet griezuma malas kvalitāti.

Saskaņā ar defektu analīzes pētījumiem, slāpekļa tīrības uzturēšana virs 99,6 % novērš nerūsējošā tērauda griešanai raksturīgo zilo vai violeto krāsojumu. Nesagatavots skābeklis līdzīgi izraisa šlakas pielipšanu un samazina griešanas ātrumus — ja veiktspēja pasliktinās bez citām acīmredzamām iemesliem, pārbaudiet gāzes kvalitāti.

Metāla lāzergravēšanas mašīnu lietojumos līdzīgi principi attiecas arī zemākos jaudas līmeņos. Fokusa pozīcija kļūst vēl svarīgāka, strādājot ar sekliem dziļumiem, un materiāla virsmas sagatavošana tieši ietekmē marķējuma vienmērīgumu un kontrastu.

Problēmu novēršanas prasme pārvērš jūsu šķiedras lāzera gravēšanas iekārtu vai griešanas sistēmu no kaprīzas rīka uzticamā ražošanas aktīvā. Tomēr sistēmiska problēmu risināšana ir tikai viens no lēmumu pieņemšanas mīklas gabaliem — zināšanas par to, kā novērtēt savu vispārējo ražošanas stratēģiju, ļauj efektīvi izmantot lāzergriešanas iespējas.

Pareizs lēmums par metāla griešanu ar lāzeri

Jūs esat iepazinies ar tehniskajiem sīkumiem — vatu prasības, tehnoloģiju salīdzinājumi, izmaksu struktūras un problēmu novēršanas stratēģijas. Tagad pienācis brīdis pārvērst zināšanas darbībā: visu sintezēt lēmumā, kas atbilst jūsu konkrētajai situācijai. Vai nu vērtējat savu pirmo metāla griešanas lāzeri vai modernizējat esošo metāla griešanas lāzera mašīnu, turpmākais ceļš prasa iespēju pielāgošanu reālajai ražošanas situācijai.

Metāla griešanas spēju attīstības ceļvedis

Pirms sazināties ar piegādātājiem vai salīdzināt piedāvājumus, attālinieties un novērtējiet savu situāciju. Saskaņā ar nozares iegādes vadlīnijām , veiksmīgākie aprīkojuma lēmumi sākas ar godīgu pašnovērtējumu, nevis īpašību meklēšanu. Jūsu ceļvedis sākas ar šiem pamatjautājumiem:

- Materiāla profils: Kurus metālus jūs griežat biežāk? Kādi biezuma diapazoni dominē jūsu ražošanā? CNC lāzeris, kas optimizēts plānai nerūsējošajai tērauda loksnei, ievērojami atšķiras no tā, kas paredzēts biezam mīkstajam tēraudam.

- Apjoma prasības: Vai jūs ražojat prototipus un īsus partijas, vai jūsu darbībai ir nepieciešama nepārtraukta daudzmaiņu ražošana? Tas nosaka, vai pietiek ar lāzera CNC mašīnu ar vienkāršu automatizāciju vai arī kļūst būtiskas integrētas iekraušanas sistēmas.

- Precizitātes standarti: Vai jūsu detaļām nepieciešamas tolerances ±0,1 mm vai ir pieņemamas ±0,25 mm? Šaurākas tolerances prasa augstākas kvalitātes kustības sistēmas un stingrākus uzturēšanas standartus.

- Tehnoloģijas izvēle: Balstoties uz jūsu materiālu maisījumu, vai šķiedras lāzera tehnoloģija apmierina jūsu vajadzības, vai noteiktas lietojumprogrammas joprojām dod priekšroku CO2 vai citām metodēm, piemēram, ūdensstrūklas griešanai?

- Jaudas izvēle: Saskaņojiet savu biezāko regulāri griezamo materiālu ar optimālo — nevis maksimālo — vatu skaitu. Darbība 70–80% no jaudas pagarinās patērējamās daļas kalpošanas laiku un uzlabo malu kvalitāti.

- Kopējā izmaksu perspektīva: Apskatiet plašāk par iegādes cenu — ņemiet vērā elektroenerģijas patēriņu, patērējamās preces, apkopes grafikus un paredzamo kalpošanas laiku. Šķiedras lāzera griezējs ar augstāku sākotnējo cenu bieži nodrošina zemākas kopējās īpašuma izmaksas.

- Atbalsta infrastruktūra: Pirms pieņemt lēmumu, pārbaudiet vietējo servisa pieejamību. Kā norāda aprīkojuma analītiķi, mašīna, kas gaida servisu — neatkarīgi no tās specifikācijām — nenes nekādus ieņēmumus.

Šis pamatnijs ir piemērojams gan darba galda lāzera metāla gravēšanas ierīces iegādei, gan rūpnieciskas lāzera griešanas mašīnas specifikāciju noteikšanai lielapjomu ražošanai. Tehnoloģija maina mērogu, taču lēmumu loģika paliek nemainīga.

Sadarbība ar precīzās ražošanas ekspertiem

Šeit ir tas, ko daudzi pircēji ignorē: lāzeru griešana reti eksistē izolācijā. Lielākajai daļai izgatavoto detaļu nepieciešamas papildu operācijas — formēšana, stampēšana, metināšana, montāža — pirms tās kļūst par ražošanai gatavām. Ražošanas spēju veidošana nozīmē apsvērt to, kā lāzeru griešana integrējas ar jūsu pilno darba plūsmu.

Automobiļu un precīzu komponentu pielietojumiem šī integrācija kļūst par kritisku aspektu. Apsveriet to, kā Shaoyi (Ningbo) Metal Technology ir piemērs plaša mēroga ražošanas partnerim, kas papildina lāzeru griešanas iespējas. To ar IATF 16949 sertificētā metāla stampēšana un precīzās montāžas risina jautājumu par to, kas notiek pēc lāzeru griešanas: sarežģītu ģeometriju formēšana, komponentu savienošana un pabeigto montāžu piegāde, kas ir gatava uzstādīšanai.

Kāpēc šādas partnerattiecības ir vērtīgas? Vairākas spējas izceļas:

- Ātra prototipēšana: Kad jums nepieciešama dizaina validācija pirms pārejas uz ražošanas rīkojumu, 5 dienu izpildes iespējas dramatiski paātrina jūsu attīstības ciklu. Tas ir svarīgi gan iterējot ar lāzerrezinātām stiprinājuma plāksnēm, gan ar presētām šasijas detaļām.

- Dizaina izgatavošanai piemērotības atbalsts: Kompleksa DFM analīze savlaicīgi atklāj potenciālas problēmas, pirms tās kļūst par dārgiem labojumiem. Cenas piedāvājuma sagatavošana 12 stundu laikā nozīmē, ka var ātri novērtēt vairākas dizaina pieejas.

- Kvalitātes sertifikācija: IATF 16949 sertifikācija — automašīnu rūpniecības kvalitātes pārvaldības standarts — nodrošina stabilus procesus šasijām, suspensijām un strukturālajām sastāvdaļām, kur kļūme nav pieļaujama.

- Ražošanas mērogojamība: Pārejai no prototipa validācijas uz automatizētu masveida ražošanu nepieciešami partneri, kuri spēj apkalpot abus apjomu spektra galus, nekompromitējot kvalitāti.

Saskaņā ar ražošanas partneru pētījumiem, stiprākās ražošanas attiecības nodrošina inženieru konsultācijas, prototipu testēšanu un materiālu ieteikumus — ne tikai mašīnu darbalaiku. Šis atbalsts samazina risku, saīsina piegādes termiņus un nodrošina gludu ražošanu sarežģītiem komplektiem.

Jūsu nākamie soļi pēc posmiem

Tas, kur jūs dosieties tālāk, ir atkarīgs no jūsu pašreizējā stāvokļa:

Ja izpētāt savu pirmo investīciju lāzera griešanā: Pieprasiet testa griezumus no vairākiem piegādātājiem, izmantojot savas faktiskās ražošanas detaļas. Izmēriet precizitāti, pārbaudiet malu kvalitāti un fiksējiet pilno procesa laiku. Apmeklējiet esošos lietotājus jūsu reģionā un uzdodiet atklātus jautājumus par uzticamību un servisa pieredzi.

Ja jūs modernizējat esošās iespējas: Veiciet godīgu kapacitātes analīzi. Vai jūs esat iestrēdzis griešanas ātrumā, biezuma spējā vai materiālu apstrādē? Virziet modernizāciju uz faktisko šauro vietu, nevis dzelieties pēc specifikācijām, kas izskatās iespaidīgi, bet nerisināt jūsu ražošanas realitāti.

Ja pašlaik jūs apakšuzņēmumos pasniedzat lāzera griešanu: Aprēķiniet patiesās āroutsošinga izmaksas, iekļaujot transporta izmaksas, piegādes termiņus un kvalitātes koordināciju. Salīdziniet ar iekšējām iekārtu izmaksām 5–7 gadu laikā. Uzskaites punkts bieži iestājas agrāk, nekā gaidīts, pastāvīgiem apjomiem.

Ja jums nepieciešama precīza ražošana, kas sniedzas aiz griešanas: Izpētiet sadarbību ar integrētiem ražotājiem, kuri var veikt štampēšanu, formēšanu un montāžu kopā ar jūsu lāzerrezinātajiem komponentiem. Automobiļu pielietojumiem resursi, piemēram, Shaoyi automobiļu štampēšanas iespējas ilustrē, kā visaptveroša ražošanas atbalsta pakalpojumu nodrošināšana vienkāršo sarežģītu komponentu ražošanu.

Ceļš no lāzera metāla griešanas tehnoloģijas izpratnes līdz tās ieviešanai ar peļņu prasa gan zināšanas, gan rīcību. Tagad jums ir pamatrāmis — vatu izvēle, tehnoloģiju salīdzināšana, izmaksu analīze, problēmu novēršanas spējas un lēmumu pieņemšanas kritēriji. Nākamais solis ir atkarīgs no jums: pielietot šīs zināšanas savām konkrētajām ražošanas problēmām un izveidot to griešanas spēju, ko prasa jūsu darbības.

Bieži uzdotie jautājumi par lāzera metāla griešanu

1. Vai lāzera metāla griešana ir dārga?

Lāzera griešanas izmaksas ir atkarīgas no materiāla veida, biezuma un griešanas ātruma. Stundas likmes parasti svārstās no 60–150 USD, pie kam šķiedras lāzeri darbojas aptuveni par 28 USD/stundā salīdzinājumā ar citām metodēm. Lai gan sākotnējās iekārtu iegādes izmaksas svārstās no 15 000 USD par ieejas līmeņa sistēmām līdz vairāk nekā 120 000 USD par rūpnieciskām mašīnām, šķiedras lāzeri sasniedz 35% enerģijas efektivitāti salīdzinājumā ar 10–20% CO2 sistēmām, ievērojami samazinot ilgtermiņa ekspluatācijas izmaksas. Ievērojot sekundārās pabeigšanas procesa izslēgšanu, materiāla ietaupījumus, ko nodrošina šauras griezumu platumu, un palielinātu ražošanas ātrumu, daudzas uzņēmējsabiedrības pilnu ieguldījumu atmaksāju sasniedz 18–24 mēnešos.

2. Cik biezu tēraudu var sagriezt ar 1000 W lāzeri?

1000 W šķiedras lāzers parasti efektīvi griež līdz 5 mm nerūsējošo tēraudu un aptuveni 6 mm mīksto tēraudu. Tomēr optimālais veiktspēja ir 70–80 % no maksimālās jaudas — tas nozīmē, ka 1000 W sistēma nodrošina labāko griezuma kvalitāti materiāliem ar biezumu 3–4 mm. Biezākiem materiāliem enerģijas prasības ievērojami palielinās: 2000 W apstrādā 8–10 mm, 3000 W apstrādā 12 mm, bet 6 kW un vairāk spēj apstrādāt sekcijas līdz 25 mm. Arī materiāla atstarošanās svarīga — aluminijam un varam nepieciešama 30–50 % lielāka jauda nekā tēraudam ar tādu pašu biezumu.

3. Kāda ir atšķirība starp šķiedras lāzeru un CO2 lāzera griešanu?

Šķiedras lāzeri darbojas ar 1,064 mikrometru viļņa garumu un 35% enerģijas efektivitāti, lieliski piemēroti metālu griešanai līdz 15 mm biezumam — īpaši atstarojošiem materiāliem, piemēram, alumīnijam, misiņam un varam. Tie nodrošina līdz 100 000 stundu ilgu avota kalpošanas laiku un minimālu apkopi. CO2 lāzeri izmanto 10,6 mikrometru viļņa garumu ar 10–20% efektivitāti, nodrošinot labākos rezultātus biezākiem par 20 mm metāliem un nemetāliskiem materiāliem, piemēram, koksnei, akrilam un tekstilēm. CO2 caurules jānomaina ik pēc 20 000–30 000 stundām. Izvēlieties šķiedras lāzeri metāla apstrādei un CO2 lāzeri dažādu materiālu universālai izmantošanai.

4. Vai es varu mājās izmantot galda lāzera griezēju metāla griešanai?

Darbvietas šķiedras lāzera iekārtas zem 5000 USD lieliski piemērotas metāla marķēšanai un gravēšanai, taču parasti nespēj griezt cauri biezākiem par 1 mm metāliem. Izticama metāla griešanas spēja sākas aptuveni no 15 000–25 000 USD par sistēmām ar 500 W vai lielāku jaudu. Galvenie apsvērumi ietver darba laukumu (parasti 300x200 mm līdz 600x400 mm), elektroapgādes prasības, ventilāciju dūmu izvadīšanai un nepieciešamo telpu vismaz 2x3 metrus. Ikgadniekiem, kuri retos gadījumos griež plānas plāksnes, bieži izdevīgāk ir pasūtīt griešanu pakalpojumu sniedzējiem, piemēram, OSH Cut vai SendCutSend, nevis iegādāties aprīkojumu.

5. Kad man vajadzētu izvēlēties ūdensstrūklas vai plazmas griešanu, nevis lāzeru?

Izmantojiet plazmu, ja griežat elektriski vadīgus metālus ar biezumu vairāk nekā 25 mm un darbojaties ar ierobežotu budžetu — plazma spēj apstrādāt līdz pat 150 mm alumīnija, kamēr lāzeri maksimāli apstrādā aptuveni 25 mm tēraudu. Izmantojiet ūdensstrūklas griešanu siltumjutīgām lietotnēm, kurās nepieciešama nulles siltuma ietekmes zona, nemetāliem, piemēram, akmens vai stikla, vai bieziem šķēlumiem līdz 100 mm. Ūdensstrūklas griešanā tiek izmantota auksta abrazīvā erozija, kas saglabā metālu īpašības, kas ir būtiskas aviācijas vai medicīnas komponentiem. Vada EDM izmanto ārkārtēji precīziem uzdevumiem (±0,0001 collas) un spoguļveida virsmas izstrādei, lai gan tās cena ir 85 USD/stundā salīdzinājumā ar lāzera 28 USD/stundā.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —