Progresyvaus štambo klaidų diagnostika: 4 pagrindinės priežastys

TRUMPAI

Nepalūžtanti diagnostikos pirmenybė: Prieš derinant vedančiuosius bėgelius ar jutiklius, patikrinkite savo valdymo sklendės paleidimo laiką . Pramonės duomenys rodo, kad daugiau nei 90 % paaiškinimų neturinčių palaipsniui išsivystančių štampų įkėlimo klaidų kyla dėl netinkamo padavimo paleidimo kalibruotojo. Derinimas turėtų vykti tokia tvarka: Pirma, pasukite presą judesiu coliais, kad įsitikintumėte, jog padavimo rituliai atsidaro tada, kai pilotiniai kaiščiai įeina į juostą. Antra, patikrinkite

Padavimo linijos aukštį ir formos lygiavimą, kad būtų išvengta užstrigimo. Trečia, patikrinkite medžiagos problemas, pvz., ritinio kreivumą ritės išlinkimas (serpės formos lenkimas). Galiausiai patikrinkite, ar nėra fizinio kliūčių, tokių kaip šlamšto traukimas ar lipni tepimo medžiaga. Išsprendus pilotinio išleidimo laiką, pašalinama didžioji dalis pozicionavimo klaidų.

Diagnostikos fazė 1: Pilotinio išleidimo laiko svarba

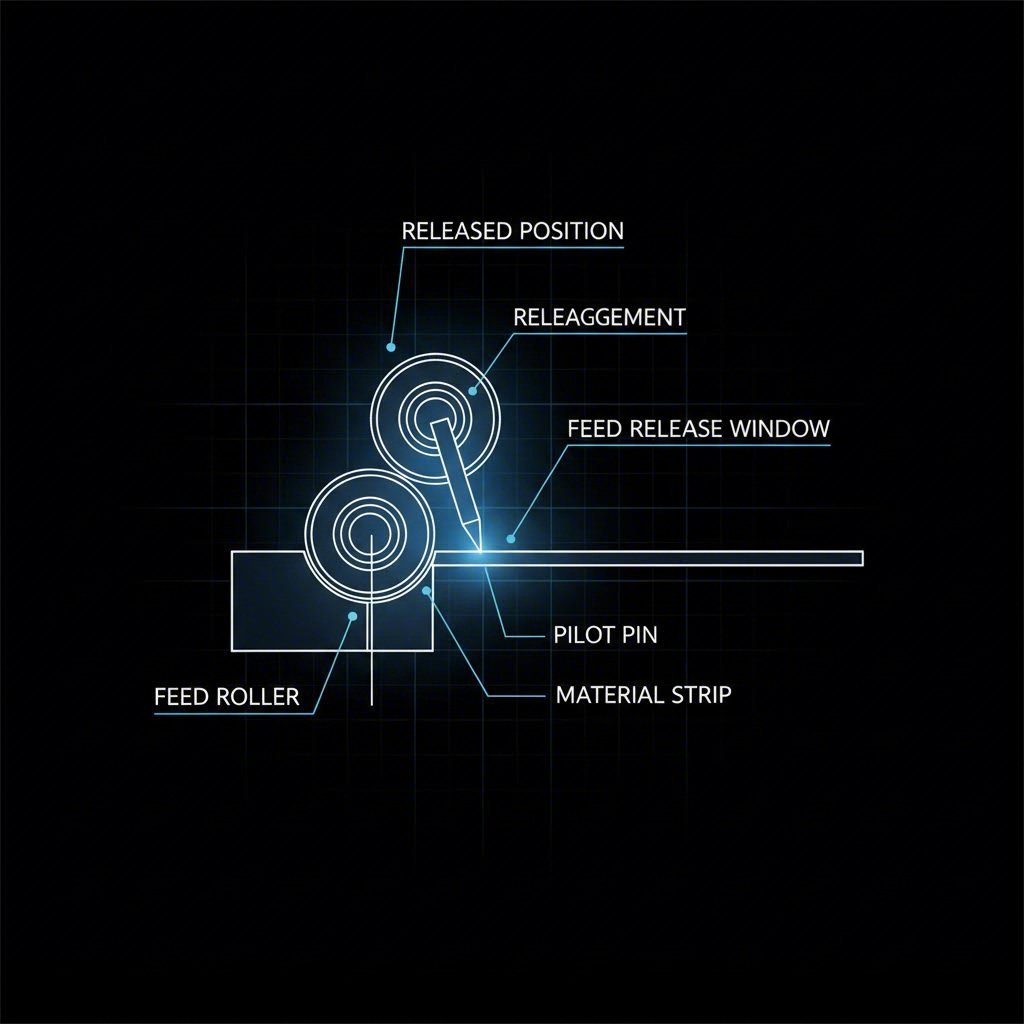

Spaudimo gedimų hierarchijoje pilotinis išleidimas (ar padavimo išleidimas) mechanizmas yra dažniausia problema. Mechaninė logika paprasta, bet negailestinga: ritinio padavimo įrenginys perkelia medžiagą vienu žingsniu pirmyn, tačiau galutinį mikrolygiavimą atlieka matricos pilotiniai kaiščiai. Kad šis perdavimas vyktų be klaidų, padavimo ritinėliai turi atjungti juostą būtent tuo metu, kai pilotiniai kaiščiai įsikabina į medžiagą.

Jei padavimo ritinėliai atsidaro per anksti, atbulinio kilpos (laisvas medžiagos tarpas tarp padavimo įrenginio ir ritės) sukuria atgalinį tempimą, traukiant juostą iš pozicijos dar iki kol pilotiniai kaiščiai ją užfiksuotų. Dažnai tai pasireiškia nevienodu žingsniu arba per trumpu padavimu. Priešingai, jei riteliai atsidaro per vėlai, juosta vis dar yra standžiai spaunama, o tuo metu koniniai pilotiniai kaiščiai bando ją priverstinai sutapdinti. Šis konfliktas tarp padavimo įrenginio stabdžio ir pilotinių kaiščių fiksavimo jėgų sukelia išlinkusias juostas, pailgėjusias pilotinių kaiščių skyles bei sulūžusius pilotinių kaiščių galus.

Procedūra, kaip nustatyti atleidimo tašką:

- Pamažu judinkite presą žemyn lėtai, kol rutulio formos pilotinių kaiščių galai tiesiog pradeda įeiti į juostos medžiagą.

- Būtent šiuo momentu padavimo riteliai turėtų atsitraukti (atsidaryti).

- Tęskite lėtą preso judėjimą iki žemiausios eigos padėties (180 laipsnių) ir toliau grįžtamuoju judesiu aukštyn. Visą šį laiką riteliai turi likti atviri, kad leistų juostai laisvai judėti, kol įrėmas užsidaro ir vėl atsidaro.

- Rituliai turėtų vėl suveržti juostą tik tada, kai pilotai visiškai atsitraukia ir juosta grįžta į padavimo linijos aukštį.

Šis „laisvo slinkimo“ langas yra neperkamas. Formoms su reikšmingu pakėlimu (pvz., gaminančioms giliai ištemptas dalis), laikas turi atsižvelgti į kėlimo strypų vertikalų judėjimą. Jei rituliai suveržia, kol juosta dar yra pakelta, medžiaga bus traukiama atgal, kai ji nusileis iki padavimo linijos, kas užtikrina neteisingą padavimą kitame ėjime.

Diagnostikos fazė 2: Padavimo linijos aukštis ir formos išdėstymas

Kai tik laikas patikrintas, kitas izoliuojamas kintamasis yra padavimo geometrija. Pagrindinė die darbo taisyklė yra ta, kad medžiaga turi įeiti į įrankį lygiagrečiai su formos siena. Jei ir formos lygiavimą, kad būtų išvengta užstrigimo. Trečia, patikrinkite medžiagos problemas, pvz., yra nustatyta neteisingai – net maždaug per colio dalį – tai sukuria kampinį stūmos jėgos vektorių. Vietoje to, kad slystų sklandžiai, juosta yra stumiama žemyn arba aukštyn į vedžiojimus, sukeliant trintį, lenkimąsi ir galiausiai strigtį.

Maitinimo stalo išlygiavimo kontrolinis sąrašas:

- Vertikalus aukštis: Juostos apačia, kai ji palieka maitintuvą, turi tiksliai atitikti įrankio maitinimo lygį (pakėlimo detalių ar dėvėjimosi plokštelių viršų).

- Lygiagretumas: Maitintuvo vidurinė linija turi būti absoliučiai lygiagrečia įrankio vidurinei linijai. Nesutapimas sukelia šoninę apkrovą zondams, dėl ko jie gali išsilenkti arba greitai nusidėvi.

- Įrankio raktavimas: Nepasikliaukite vien spaustukais die išlygiavimui. Naudokite tiksliai apdirbtus įrankio raktus priedėklo plokštės lizduose, kad įrankis būtų matematiškai lygiagretus preso lovelės ir maitintuvo plokštumai.

Giliai formuojant taikymams, iššūkis didėja. Kai juosta pakeliamas nuo mirgalio paviršiaus judėjimui, kampas tarp fiksuoto padavimo įrenginio ir pakeltos juostos keičiasi. Jei padavimo įrenginys yra per arti mirgalio, šis kampas tampa status, lankstydamas medžiagą. Padidinus atstumą tarp padavimo įrenginio ir mirgalio arba naudojant aukščio reguliavimą turintį padavimo stalą galima sumažinti šį kampinį poveikį ir užkirsti kelią juostos strigimui keliamuosiuose mechanizmuose.

Diagnostikos fazė 3: Medžiagos ir juostos problemos (išlinkimas ir nešiklis)

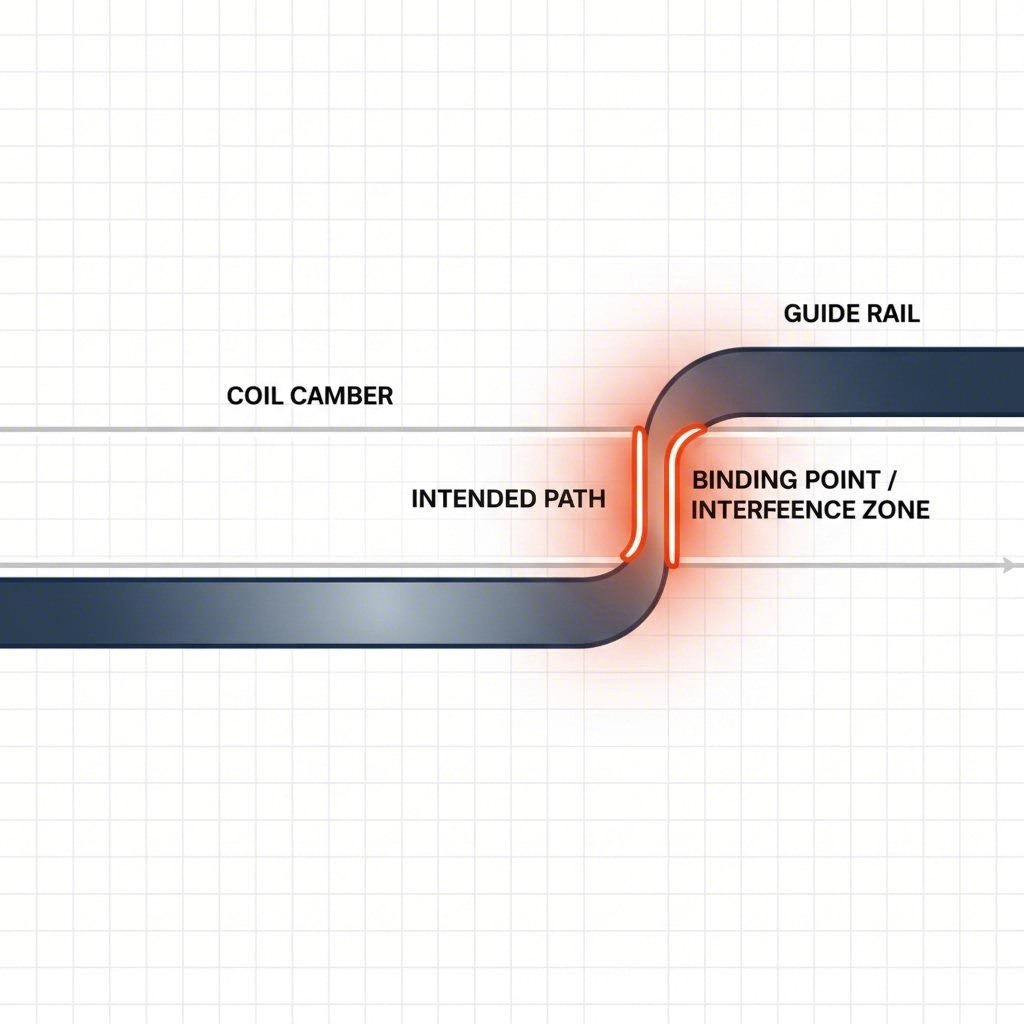

Kartais įrankis ir padavimo įrenginys yra tobulybės, tačiau pradinė medžiaga neatitinka reikalavimų. Ritės išlinkimas , dažnai vadinamas „pjautuvo lenkimu“, reiškia kreivumą palei ritės kraštą, kurį sukelia pjaustymo procesas. Kai išlinkusi juosta verčiama pro standžius lygiagrečius vedžiojamuosius bėgelius, ji elgiasi kaip kaladė. Galiausiai kreivumas verčia juostą įstrigti prie vieno bėgelio, trukdydamas jai pasiekti priekinį stabdį.

Paplitusi klaida yra per griežtai nustatyti atsargų vadovus. Dažnai vairuotojai sugriežtina vadovus, kad juosta būtų "priversta" tiesiai. Tačiau važiuoklės yra skirtos tik tam, kad juosta būtų pasiekiama pilotinių šablonų apkrovos diapazone. Jie negali pataisyti kambario. Jei pastebėsite, kad įlaipinimas yra uždaryta, šiek tiek atlaisvinkite įlaipinimo vadovus, kad pilotai galėtų atlikti savo darbą, t. y. užbaigti registraciją. Jei kamberis yra sunkus (išorės ASTM specifikacijoms), pagrindinė priežastis yra tiesintuvo nustatymas arba pjaustymo gamintojas, o ne matrica.

Nešimo juostos vientisumas: Progresyvios mirties atveju nešiojamojo tinklo yra skeletas, kuris perkelia dalis. Jei nešiklis yra per silpnas arba siauras, dėl maitinimo įtaisų spaudimo jis gali išsisukti, ypač jei juosta susiduria su pasipriešinimu. Patikrinkite, ar nešiojamoji dalis yra apdorota arba ar yra sugadinta akordeono formos, o tai rodo, kad maitinimo jėga viršija materialinės juostos stulpų tvirtumą.

Diagnostikos 4 etapas: kliūtys ir mechaninės trukdys

Paskutinė maitinimo gedimų kategorija apima fizinio pobūdžio kliūtis įrankyje. Šlamšto traukimas yra žinomas pažeidėjas, kai išmuštas laužo gabalėlis prilimpa prie smaigto paviršiaus ir ištraukiamas atgal iš išspaudimo skydelio. Jei šis gabalėlis nukrenta ant juostos paviršiaus, tai neleidžia medžiagai judėti į priekį arba sukelia dvigubos metalo avariją.

Dažni kliūčių sukėlėjai:

- Magnetizmas: Likutinis magnetizmas įrankio plieno gali laikyti laužo gabalėlius arba drožles. Išformos demagnetizavimas yra standartinis techninės priežiūros veiksmas.

- Alyvos klampumas: Per daug lipni (aukšto klampumo) alyva gali sukelti siurbimo efektą, dėl kurio laužo gabalėliai prilimpa prie smaigto. Atvirkščiai, per skysta alyva gali neužtikrinti pakankamos apsaugos pilotiniams kaištams nuo užstrigimo.

- Kraštai: Didelis buržas nešančiojoje juostoje gali užkliūti už keliamojo elemento arba vedlio bėgelio, nedelsiant sustabdant maitinimą.

Kai didelės apimties gamyba susiduria su lėtinėmis medžiagos vientisumo ar įrankių nusidėvėjimo problemomis, sprendimas dažnai reikalauja peržiūrėti pačią gamybos strategiją. Automobilių komponentams, kurie turi atitikti IATF 16949 reikalavimus, bendradarbiaujant su tokio profilio specialistu kaip Shaoyi Metal Technology gali būti užpildytas tarpas tarp prototipavimo ir masinės gamybos. Jų gebėjimas tvarkyti presų apkrovas iki 600 tonų ir tiksliai valdyti valdymo svirtis ar rėmus užtikrina, kad pagrindiniai procesų kintamieji – tokie kaip medžiagų tvarkymas ir formų priežiūra – būtų stabilizuoti dar iki jie virsta prastovomis.

Galiausiai, netinkamas padavimas yra simptomas, o ne pati liga. Tikslingai tikrinant sinchronizaciją, išlygiavimą, medžiagos tiesumą ir fizinį tarpą, galima nustatyti mechaninę priežastį, trukdančią juostai judėti į priekį.

DUK: Progresyvaus štampo gedimų šalinimas

1. Kaip žinoti, ar mano pilotinio išleidimo laikas pavėluotas?

Jei pilotinio išleidimo laikas nustatytas per vėlai, dažnai pastebėsite pailgėjusias pilotines skyles juostoje. Tai atsitinka todėl, kad pilotinis kaiščias trinasi į skylės kraštą, o padavimo įrenginys vis dar tvirtai laiko medžiagą. Taip pat girdėsite aiškų „trakštelėjimą“, kai juosta priverstinai įslenka į vietą, arba pastebėsite ankstyvą dėvėjimąsi pilotinių galų srityje.

2. Koks yra idealus padavimo linijos aukštis?

Padavimo linijos aukštis turi būti nustatytas taip, kad medžiaga į die formą įeitų visiškai horizontaliai, atitikdama pakeliamųjų detalių arba formos paviršiaus lygį (priklausomai nuo įrankio konstrukcijos). Geriausia taisyklė – užtikrinti, kad juosta nepriliestų vedlių bėgelio apačios ar viršaus, kai įeina. Ji turėtų „plaukioti“ vertikalaus tarpelio centre.

3. Ar padidinus pilotinį slėgį galima ištaisyti netinkamą padavimą?

Ne. Didinant spyruoklės slėgį ant pilotų ar pakėlimo įtaisų, retai pavyksta išspręsti netinkamą padavimą, o dažnai tik paslepiama pagrindinė priežastis. Jei juosta nesivadovauja, problema beveik visada yra laikui (atleidimas) ar geometrijai (užstrigimas). Slėgio didinimas greičiausiai tik privertys pilotus pramušti juostą arba sulankstyti nešančiąją juostą.

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —