Techninis vadovas dėl išstūmimo kaiščių žymių ant liejinių

TRUMPAI

Išstūmimo kaiščių žymės yra paviršiaus defektai liejiniuose, pasireiškiantys įdubimais, pabaltimu arba iškilusiomis vietomis. Jie atsiranda tada, kai kaiščiai, naudojami išstumti pagamintą detalę iš formos, veikia pernelyg dideliu arba nelygiu jėgumu. Pagrindinės išstūmimo kaiščių žymių priežastys yra per didelis įpurškimo slėgis, padidinta formos temperatūra, nepakankamas aušinimo laikas ir formos projektavimo trūkumai, tokie kaip nepakankamas nuolydis arba netinkamai išdėstyti kaiščiai.

Kas yra išstūmimo kaiščių žymės ir kaip jas nustatyti?

Liejant į formas, išstūmimo kaiščiai yra svarbus formos komponentas, sukurtas taip, kad po liejimo ciklo kontroliuojama jėga išstumtų užkietėjusią detalę iš formos ertmės. Išstūmimo kaiščių žymės yra paviršiaus defektai, atsirandantys dėl šio būtino mechaninio veiksmo. Nors kaiščių funkcija yra esminė gamybai, paliekamos žymės gali klasti nuo nedidelių estetinių trūkumų iki rimtų defektų, turinčių įtakos detalės surinkimui, funkcionalumui ir konstrukciniam vientisumui. Jų išvaizdos supratimas yra pirmasis žingsnis nustatant pagrindinę priežastį.

Šie defektai nėra vienodi ir gali pasireikšti keliais skirtingais būdais ant liejamos detalės paviršiaus. Konkrečios žymės tipo nustatymas suteikia užuominų apie esminę problemą konstrukcijoje ar procese. Pagal gamybos ekspertus iš FirstMold , šie žymės gali sukelti produkto paviršiaus nelygumus ir paveikti bendrą estetiką. Svarbu juos atskirti nuo kitų defektų, tokių kaip įdubimo žymės, kurios susijusios su medžiagos traukimusi, o ne mechanine jėga.

Dažni išstūmimo kaištų žymių pasireiškimai apima:

- Įdubimai arba Įdubos: Tai dažniausia forma, pasireiškianti kaip seklios apvalios įdubos ten, kur kaiščiai palietė paviršių. Jos dažnai atsiranda dėl per didelio išstūmimo slėgio arba dėl to, kad detalė išstumiant buvo per minkšta.

- Iškilimai arba Iškilumai: Iškilios žymės gali atsirasti, jei išstūmimo kaiščiai yra netinkamai subalansuoti arba per toli pasislenka į priekį, deformuodami detalės paviršių išorėn. Tai rimtesnis defektas, kuris gali trukdyti surinkimui.

- Pabaltinimas arba Įtempimo žymės: Šis nuspalvinimas atsiranda tada, kai išstūmimo jėga sukuria didelį įtempį medžiagoje, keisdama jos išvaizdą, net jei būtinai nesukuria įdubos. Ypač pastebimas tam tikrose polimerinėse medžiagose, tačiau taip pat gali rodyti įtampą metaliniuose liejiniuose.

- Brūkšniai arba vilkimo žymės: Jei detalė iš formos neišsiskiria švariai, išstūmimo adatos gali braukti per paviršių, sukeliant tiesius brūkšnius. Dažnai tai rodo problemas, tokias kaip nepakankamas nuolydis arba nelygus formos paviršius.

- Iškabinti: Kai kuriais atvejais tikslus išstūmimo adatos galo forma atsispindi detalei ant paviršiaus. Tai gali nutikti, jei slėgis yra didelis ir sutelktas mažoje teritorijoje, kaip pastebėjo Grefee Mold .

Išstūmimo adatų žymių priežastys liejant į formas

Išstūmimo adatų žymės retai būna sukeliamos vienintelės problemos; paprastai jos yra rezultatas disbalanso tarp jėgos, reikalingos išstumti detalę, ir detalės gebėjimo pasipriešinti šiai jėgai nesideformuojant. Šios pagrindinės priežastys gali būti suskirstytos į dvi pagrindines sritis: formos konstrukcijos trūkumai ir neteisingi technologiniai parametrai gamybos metu. Sistemingas defektų paieškos metodas apima abiejų aspektų analizę, siekiant nustatyti pagrindinį defektui prisidėjusį veiksnį.

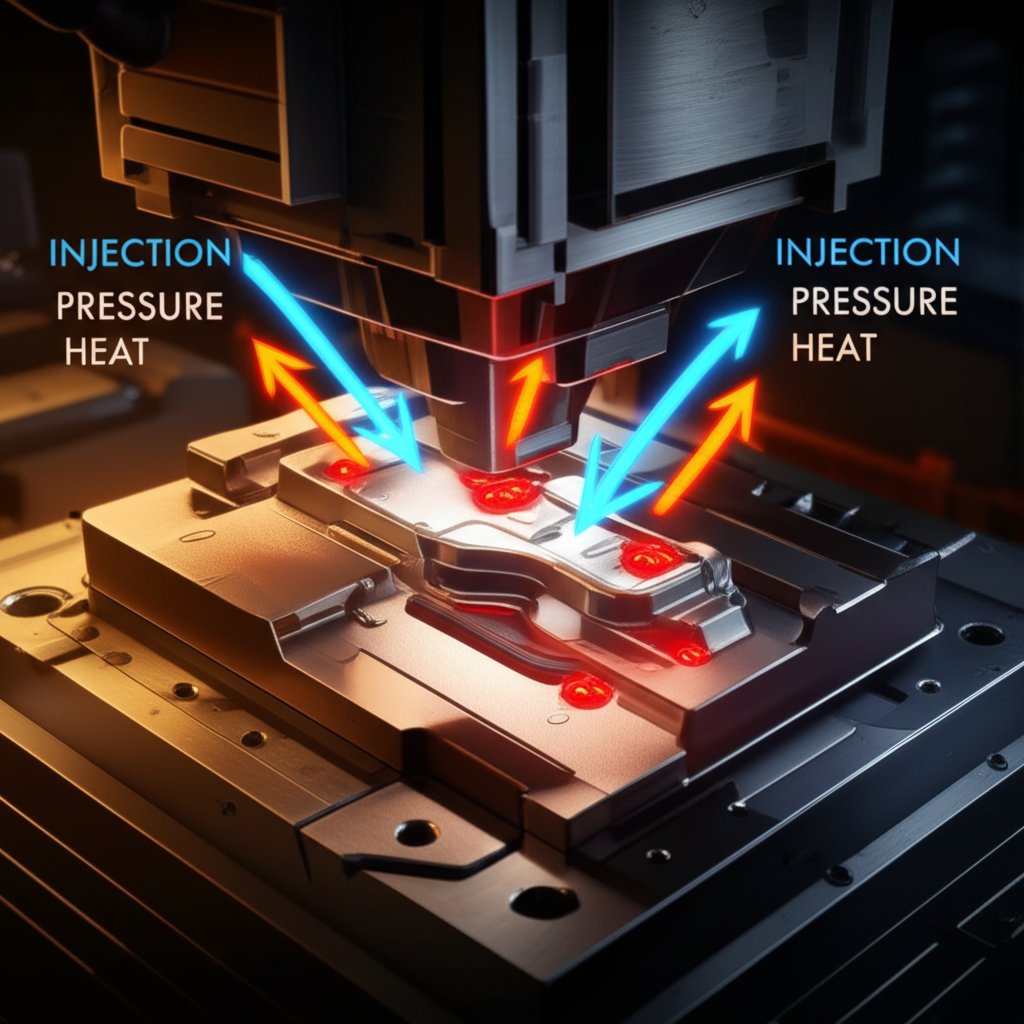

Proceso parametrai dažnai yra pirmoji tiriamoji sritis, nes juos galima reguliuoti, nekeičiant formos fizinių savybių. Per didelis įpurškimo slėgis gali priversti lydalį per stipriai prisispausti prie formos sienelių, dėl ko padidėja sukibimas ir išmetimo jėga. Panašiai, per aukšta formos temperatūra ar nepakankamas aušinimo laikas gali reikšti, kad detalė dar yra per minkšta ir lanksti, kai aktyvuojami išmetimo strypai, todėl ji yra jautri įspaudimams. Neprotingai parinkta išmetimo greitis – per greitas ar per lėtas – taip pat gali sukelti smūginį poveikį ar palikti vilkimo žymes detalei.

Kita vertus, daugelis išstūmimo kaiščių žymių problemų kyla dėl formos konstrukcijos ir statybos. Nepakankamas ištraukimo kampas—nedidelis pasvirimas formos vertikaliuose paviršiuose—yra pagrindinė priežastis, nes tai žymiai padidina trintį ir pasipriešinimą ištraukiant detalę. Taip pat labai svarbi paties išstūmimo mechanizmo konstrukcija. Per mažai kaiščių, per ploni kaiščiai ar jų išdėstymas struktūriškai silpnose vietose koncentruoja išstūmimo jėgą, dėl ko atsiranda vietinė deformacija. Idealiai kaiščiai turėtų būti išdėstyti stipriuose, neestetinėse vietose, tokiuose kaip ribos ar atbuliurankiai, kad jėga būtų tolygiai paskirstyta.

Kad būtų lengviau nustatyti problemą, apsvarstykite šį dažnų priežasčių sąrašą:

| Kategorija | Konkrečios priežastys |

|---|---|

| Formos konstrukcijos trūkumai |

|

| Proceso parametrų problemos |

|

Prevencijos ir mažinimo strategijos projektavimo ir gamybos metu

Veiksmingiausias būdas spręsti išstūmimo kaiščių žymų klausimą – tai užkirsti jų atsiradimui kelią jau nuo pat pradžių. Tam reikia proaktyvaus požiūrio, kuris prasideda detalės ir formos projektavimo etape ir tęsiasi iki proceso optimizavimo gamybos aikštelėje. Ankstyvai išsprendžiant potencialias problemas, gamintojai gali sutaupyti daug laiko ir išvengti papildomų sąnaudų, susijusių su remontu arba išmetamomis detalėmis po gamybos.

Projektavimo etape inžinieriai turėtų sutelkti dėmesį į detalės kūrimą, optimizuotą gamybai. Tai apima pakankamai didelius ištraukimo nuolydžius (paprastai 1–3 laipsniai), kurie palengvintų lengvą išėmimą iš formos, kaip išsamiai aprašyta CEX liejimo išmetimo kaiščių išdėstymas ir dydis taip pat yra svarbūs konstrukciniai aspektai. Tikslas – išskirstyti išmetimo jėgą kuo didesniame patikimiausių, neestetinių detalės dalių plote. Naudodami daugiau kaiščių arba kaiščius su didesniu skersmeniu galima efektyviai sumažinti slėgį bet kuriame viename taške. Be to, gerai suprojektuota aušinimo sistema užtikrina, kad detalė tolygiai sukietėtų, suteikiant jai pakankamai stiprumo, kad išmetimo metu nebūtų pažeista.

Sudėtingiems komponentams, ypač reikliose srityse, tokiuose kaip automobilių pramonė, būtina bendradarbiauti su gamintoju, turinčiu gilų įrankių gamybos ekspertizę. Pavyzdžiui, įmonės, siūlančios tikslųjį lydinių liejimą, dažnai turi griežtas kokybės kontrolės priemones ir vidines formų projektavimo galimybes, kurios nuo pat pradžių gali išvengti šių problemų. Bendradarbiaujant su tiekėju, kuris specializuojasi pažangiose lydinių liejimo technologijose ir turi IATF16949 sertifikatą, užtikrinama, kad gamybai tinkamo dizaino (DFM) principai būtų taikomi defektams, tokiems kaip išstūmimo adatėlių žymės, išvengti dar prieš pradedant gamybą.

Gamybos metu operatoriai gali atlikti sistemingą patikrą, kad sumažintų rizikas:

- Optimizuokite įpurškimo parametrus: Pradėkite sumažindami įpurškimo slėgį, laikymo slėgį ir užlaikymo trukmę iki žemiausių lygių, kurie vis dar užtikrina pilnai suformuotą detalę. Tai sumažina jėgą, laikančią detalę formoje.

- Kontroliuokite šiluminius režimus: Įsitikinkite, kad formos temperatūra yra rekomenduotame medžiagos diapazone. Pailginkite aušinimo laiką, kad detalė prieš išstūmimą įgytų pakankamą standumą.

- Reguliuokite išstūmimo nustatymus: Sumažinkite išstūmimo greitį, kad būtų išvengta staigaus smūgio. Įsitikinkite, kad išstūmimo adatos tinkamai subalansuotos ir juda sklandžiai.

- Taikykite formos atlaisvinimo agentus: Naudokite tinkamą formos atlaisvinimo agentą, taikydami ploną, lygią dangą. Per didelis kiekis gali sukelti kitų defektų, todėl svarbu naudoti tinkamą techniką.

- Priežiūra formai: Reguliariai tikrinkite ir valykite formos ertmę bei išstūmimo adatas. Formos paviršių poliravimas gali ženkliai sumažinti trintį ir lipojimąsi.

Gamybos požiūriu sprendimai: Kaip pašalinti išstūmimo adatų žymes

Nors prevencija visada yra idealiausia strategija, kartais išstūmimo kaiščių žymės vis tiek gali pasirodyti baigtuose detalių paviršiuje arba dirbant su senesniais formavimo įrankiais, kai konstrukcinių pakeitimų įgyvendinti neįmanoma. Tokiais atvejais galima taikyti postprodukcines technikas, kad pašalintų ar paslėptų šias žymes, ypač estetinėms aplikacijoms, kur svarbus paviršiaus išvaizda. Šios metodikos didina gamybos proceso trukmę ir darbo kaštus, todėl paprastai jos taikomos tik tais atvejais, kai detalės išmetimas nėra tinkamas sprendimas.

Dažniausias būdas šalinant įdubimus – užpildymas. Šis procesas apima užpildymo medžiagos, tokios kaip specialus klijuvas ar epoksidė, taikymą į išstūmimo adatos paliktą įdubą. Užpildymo medžiaga parenkama priklausomai nuo liejinių pagrindinės medžiagos ir reikalaujamo paviršiaus apdorojimo. Taikant užpildą ir visiškai jam sukietėjus, perteklinė medžiaga atsargiai nugrandoma taip, kad būtų išlyginta su aplinkiniu paviršiumi. Dažnai tai seka poliravimas, siekiant vientisai sujungti remontuotą sritį su likusia detalės dalimi. Ši technika yra veiksminga, tačiau reikalauja įgūdžių, norint pasiekti nematomą taisymą, ypač detales, kurios bus dažomos ar dengiamos metalu.

Mažiems trūkumams, tokiems kaip nedideliai iškilimai ar paviršiaus spalvos pasikeitimai, gali būti pakankami mechaniniai apdailos metodai. Galima naudoti šlifavimą arba poliravimą, kad išlyginti iškilus žymes, o tokiomis technikomis kaip smėlio sprogdinimas galima sukurti vienodą paviršiaus tekstūrą, kuri efektyviai paslepia nedidelius defektus. Tačiau svarbu atsižvelgti į detalės specifikacijas, nes šie abrazyviniai metodai pašalina medžiagą ir gali paveikti matmenų tiktinimą. Bet kuriam gamybos pabaigoje atliekamam remontui būtina sverti papildomas išlaidas prieš tai, kokia nauda išsaugant detalę.

Jei reikia atlikti remontą, laikykitės šių bendrų žingsnių:

- Įvertinkite defektą: Nustatykite, ar žymė yra įdubimas, iškilimas ar tik paviršiaus defektas. Tai nulems tinkamą remonto metodą.

- Paruoškite Paviršių: Kruopščiai išvalykite aplink žymę esantį plotą, kad pašalintumėte bet kokius tepalus, aliejus ar išleidimo agentus. Tai užtikrina tinkamą užpildų ar denginių prilipimą.

- Užpildykite (įdubimams): Jei užpildoma įduba, pažymėkite tinkamą glaistą arba epoksidinę dervą, šiek tiek pertekliniai, kad kompensuotų susitraukimą ir šlifavimą. Leiskite visiškai išgyti pagal gamintojo instrukcijas.

- Šlifavimas ir poliravimas: Atsargiai nušlifuokite išgyjusį užpildą arba bet kokius iškilusius ženklus, kol paviršius bus visiškai lygus. Pradėkite naudoti grublesniu grūdumu šlifavimo popierių ir pereikite prie vis fineresnio grūdumo, kad pasiektumėte lygų paviršių. Išpoliruokite sritį, kad ji atitiktų pradinį paviršiaus tekstūrą.

- Galutinis apdorojimas: Jei detalė bus dažoma ar dengiama danga, pirmiausia reikia uždėti gruntą, kad būtų užtikrintas vienodas galutinis išvaizda.

Dažniausiai užduodami klausimai

1. Kas sukelia išstūmimo žymes?

Išstūmimo žymes daugiausia sukelia apkrova, veikianti liejiniui iš formos ištraukiant jį. Pagrindiniai veiksniai yra per didelis įpurškimo slėgis, per aukšta formos temperatūra, nepakankamas aušinimo laikas arba netinkama formos konstrukcija, pavyzdžiui, nepakankamas nuolydis ar išstūmimo sistema, kuri mažose dalyse koncentruoja per didelę jėgą.

2. Koks yra išstūmimo kaiščių žymių paskirtis?

Patys išstūmimo kaiščių žymės neturi jokios paskirties; tai nereikalingas šalutinis reiškinys, atsirandantis dėl būtino gamybos etapo. Kaiščiai, sukuriantys šias žymes, yra būtini, kad baigtą detalę būtų galima išstumti iš formos ertmės. Gamybos tikslas – kontroliuoti išstūmimo procesą taip, kad šios žymės būtų sumažintos arba išdėstytos ant komponento mažiau matomų, nekritinių paviršių.

3. Kaip užpildyti išstūmimo kaiščių žymes?

Norint užpildyti išstūmimo kaiščių žymes, jei tai įdubimai, į įdubą taikoma užpildymo medžiaga, tokia kaip epoksidinis klijavimas ar specialus glaistas. Kai užpildas sukietėja, jis atsargiai ištrinamas taip, kad būtų išlygintas su detalės paviršiumi. Tada paviršius poliruojamas arba tekstūruojamas, kad atitiktų aplinkinį paviršiaus apdorojimą, padarant taisymą beveik nematomą.

4. Kas sukelia mikroskylutes liejinyje?

Skyliukai yra kito tipo liejimo defektas nei išstūmimo kaiščių žymės. Tai mažos dujų poros arba ertmės, atsirandančios liejinyje ar ties jo paviršiumi. Skyliukai dažniausiai atsiranda dėl suveržtų dujų, tokių kaip vandenilis iš drėgmės lydymosi metale, arba dėl oro, kuris įstręsta dėl nepakankamo formos vėdinimo kristalizacijos metu.

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —