Штамптау матрицасы мен тарту матрицасы: Негізгі процестің айырмашылықтары

ҚЫСҚАША

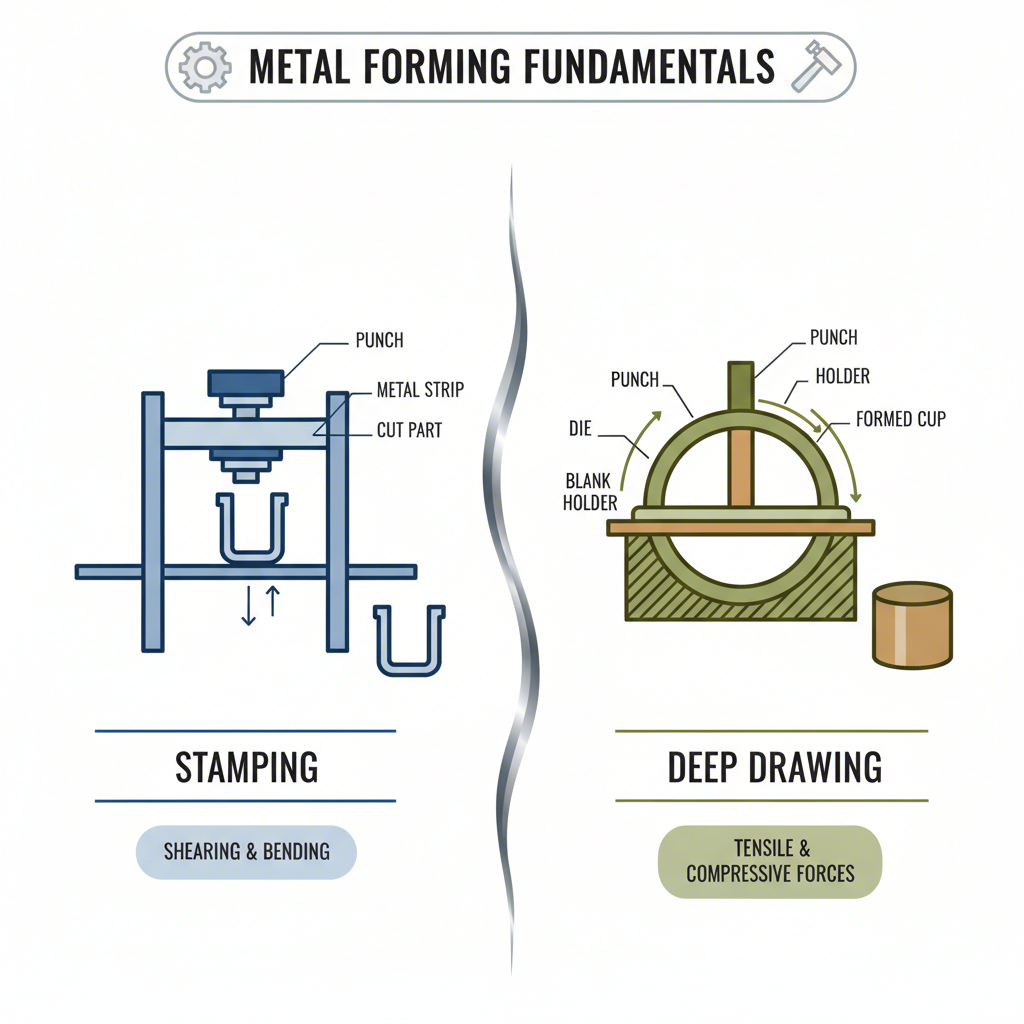

Терең созу және металды штамптау — матрицаларды қолданатын пішіндеу процестері, бірақ олар негізінен әртүрлі мақсаттарға ие. Металды штамптау негізінен жазық метал парақтарын кесуге, тесуге, иілуге және әртүрлі пішіндерге түсіруге арналған. Ал екіншісіне қарама-қарсы, терең созу — банкалар немесе шойындар сияқты терең, біртұтас, қуыс бөлшектерді жасау үшін металдың бос болатын бөлігін матрица ойығына созатын арнайы процесс, бұл қалыпты штамптау арқылы мүмкін емес пішіндерді жасауға мүмкіндік береді.

Негізгілерді түсіну: Штамптау мен созуды анықтау

Металл өндіруде матрицалар — престің көмегімен материалды кесуге немесе пішіндеуге арналған арнайы құралдар. Штамптау мен терең созу екеуі де матрицаларға сүйенсе де, металды пішіндеу механизмдері әртүрлі. Нақты бөлшек үшін дұрыс өндірістік әдісті таңдау үшін осы негізгі процестерді түсіну маңызды.

Металды штамптау — пунштау, монеталау, босату және иілу сияқты әртүрлі операцияларды қамтитын суық түзету процестерінің кең санаты. Арнайы матрицасы бар штамптау пресі металл парағын, жиі орамадан, алдын ала белгіленген пішінге кесу немесе түзету үшін соғады. Бұл әдіс автомобильдің доңғалақтары, электрлік контактілер мен монеталар сияқты бірдей бөлшектердің үлкен көлемде өндіру үшін ерекше тез және тиімді. Мұнда металдың пішінін бір жазықтық бойымен немесе қарапайым иілулермен өзгертуге назар аударылады, ал маңызды тереңдік жасауға емес.

Әйтеуі, терең созу — бұл тереңдік жасауға бағытталған күрделі процесс. Ол жазық металл қақпақшасын пішінді, үш өлшемді, бос ыдысқа түйіспейтіндей етіп түрлендіреді. Пуншь жапырақты матрица арқылы итеріп, материалды жаңа пішінге созылуы мен ағуына әкеледі. Бұршақтардың пайда болуын болдырмау және материал қозғалысын бақылау үшін қақпақша ұстағыш жапырақ шеттеріне қысым жасайды. Бұл бақыланатын металл ағыны штамповка мен негізгі айырмашылығы болып табылады. Мақалада айтылғандай, Шеберхана созу процесі қақпақшаның шетінің ішке қарай қозғалуын қамтиды, ал қарапайым созылу мұны қамтитын болмаса. Бұл әдіс асбүлдіршінің мойнақтары, ыдыстар мен автомобиль май қораптары сияқты бөлшектерді жасау үшін маңызды.

Басталай салыстыру: Штамповка мен Созу арасындағы Негізгі Айырмашылықтар

Екі үдеріс де матрицаларды пайдаланып металлды пішіндіреді, бірақ олардың механикалық сипаттамалары, қолданылуы және нәтижесі тұрғысынан айтарлықтай айырмашылықтар бар. Штамптау матрицасы мен созу матрицасының арасындағы таңдау өнімнің геометриясына, беріктігіне және дәлдігіне тікелей әсер етеді. Тікелей салыстыру әрбір әдістің өзіндік сипаттамаларын көрсетеді.

Негізгі айырмашылық - металдың деформациялану тәсілінде. Штамптау көбінесе материалға жергілікті түрде кернеу тудыратын кесу немесе қарапайым иілу процестерін қамтиды. Терең созу, өз кезегінде, материал жаңа пішінге созылып, ағуға мәжбүр болатын созылу мен сығылу үдерісі болып табылады. Бұл кеңінен таралған деформация жиі жұмыс қатайтуға әкеледі, бұл соңғы бөлшекті қарапайым штампталған бөлшекке қарағанда беріктеу және төзімдірек етуі мүмкін. Кернеу астында болатын бөлшектер үшін бұл артық төзімділік - негізгі артықшылық.

| Фактор | Металлдарды таңбалау | Өлкен қырғау |

|---|---|---|

| Металдың деформациясы | Негізінен кесу, иілу және жазық жазықтықта пішіндеу. Материал кесіледі немесе орын ауыстырады. | Материал кернеу астында созылып, матрицалық бөлікке ағады, осылайша тереңдік пайда болады. |

| Жиналған өнімнің пішіні | Әртүрлі пішіндер, жиі жазық немесе қарапайым иілулермен (мысалы, тіреуіштер, клипстер, панельдер). | Терең, бітікті, қуыс, жиі цилиндрлік немесе қорап тәрізді бөлшектер (мысалы, консервілер, ыдыстар, шаюлық мойнаулар). |

| Дәлдік пен бетінің өңделуі | Бөлшектерді жоғары дәлдікпен және нақтылықпен шығарады; өңдеу сапасы процестен (мысалы, кесу, иілу) байланысты өзгеруі мүмкін. | Жоғары өлшемдік дәлдік және біркелкі, тегіс бет өңдеуі. |

| Бөлшектің беріктігі | Негізгі материал қасиеттеріне сәйкес стандарттық беріктік. | Материал созылып, кернеу астында жұмыс істеу кезінде пластикалық қатайту нәтижесінде беріктігі жоғары. |

| Құрал-жабдықтар және шығындар | Әдетте бастапқы құрал-жабдықтар шығыны төмен, қарапайым бөлшектерді көп мөлшерде өндіру үшін өте тиімді. | Құрал-жабдықтар мен баптау шығындары жоғары болғандықтан, күрделі бөлшектерді көп мөлшерде шығаруға сәйкес келеді. |

Материал деформациясындағы осы айырмашылық сонымен қатар соңғы бөлшектің дәлдігі мен өңдеу сапасына әсер етеді. Терең созу әдетте материалды бақыланатын қысым астында матрица бетіне тығыз басып шығару арқылы өлшемдік дәлдігі жоғарырақ және беті жылтыр бөлшектер алуға мүмкіндік береді. Алайда, соққылау арқылы алынған бөлшектердің қиылу операцияларынан грубь шеттері болуы мүмкін және олар дәл болмауы да мүмкін. Сонымен қатар, қысымды ыдыстар сияқты тұрақты беріктік пен бүтіндікті талап ететін қолданулар үшін қабырғаның салыстырмалы біркелкі қалыңдығын сақтай алу — терең созудың маңызды артықшылығы.

Дұрыс процесті таңдау: Қолдану аясы мен ескерілетін факторлар

Металл штамптау мен терең сызуды таңдау бөлшектің геометриясы, материалы, өндіріс көлемі және бюджеті сияқты нақты талаптарына байланысты. Әр процесс әр түрлі өндіріс сценарийлеріне сәйкес келетін ерекше артықшылықтар береді.

Металл штамптауды қашан таңдау керек

Металлдарды штамптау салыстырмалы түрде қарапайым, тегіс немесе жазық бөлшектерді көп көлемде өндіру үшін идеалды таңдау болып табылады. Оның негізгі артықшылықтары жылдамдық және тиімділік. Бұл процесс жоғары автоматтандырылған және сағатына мыңдаған бөлшектерді шығара алады, бұл оны бір бөлшегіне арзан бағамен көп мөлшерде компоненттер қажет ететін өнеркәсіптер үшін тамаша етеді.

- Артықшылықтар: Жоғары өндіріс жылдамдығы, қарапайым жобалар үшін бастапқы құралдар шығыны төмен және әртүрлі операцияларда көптараптық, мысалы, бос, иілу және монета жасау.

- Минустар: Терең немесе күрделі пішіндерді жасау мүмкіндігі шектеулі, материалды ысырап ету мүмкіндігі көп және терең сызумен салыстырғанда қатайырақ.

- Типілік қолданбалар: Автомобильді бекіту және панельдер, электрондық қосылымдар, жуғыш машиналар және өнеркәсіптік жабдықтар.

Автокөлік жасау сияқты дәлдік пен тиімділік шешуші роль атқаратын салалар үшін арнайы қызмет көрсетушілер маңызды болып табылады. Мысалы, Shaoyi (Ningbo) Metal Technology Co., Ltd. автокөлік үшін арнайы пісірілетін матрицаларды жасауда үздік, OEM және бірінші деңгейдегі жеткізушілерге жоғары сапа мен жылдам шығару талабын қажет ететін прототиптен массалық өндіріске дейінгі толық шешімдерді ұсынады.

Терең созу кезінде таңдау

Бөлшек конструкциясы үлкен тереңдікті, пісірілмеген құрылымды және жоғары беріктікті талап еткен кезде терең созу әдісі үстем болып табылады. Бұл әдіс пісірілген жерлер сенімсіздік нүктесі болатын немесе эстетикалық тұрғыдан тартымсыз болатын цилиндрлі немесе қорап тәріздес заттарды жасау үшін өте қолайлы.

- Артықшылықтар: Күрделі геометриялық пішіндегі берік, пісірілмеген бөлшектерді шығару мүмкіндігі, қуыс пішіндер үшін өте жақсы, сонымен қатар деформациялану нәтижесінде беріктіктің артуы.

- Минустар: Қалыптау мен орнату бастапқы құны жоғары, пісіруге қарағанда цикл уақыты баяу, материалдарға шектеулер (пластикалық металдар үстемдік береді).

- Типілік қолданбалар: Тағам пісіру ыдыстары (қазаншалар мен табалар), асүй жуындық шұңғымалары, автомобиль май қоймалары, отты өшірушілер және аэрозоль қантарлары.

Процесті бөлшекке сәйкестендіру

Соңында, штамптау матрицасы мен созу матрицасы арасындағы таңдау финалдық бөлшектің конструкциялық мақсатына байланысты. Штамптау жазық қаңылды кесу және пішіндеу арқылы әртүрлі компоненттерді тез және экономикалық өндіруде үстемдік етеді. Оның күші — тереңдігі аз бөлшектер үшін жылдамдық пен көптеген қолданылу мүмкіндігінде. Керісінше, терең созу — материалды бақыталатын ағыс арқылы терең, пішіні тұтас, үш өлшемді затқа айналдырудың мамандандырылған шешімі. Бастапқы кезде күрделірек және қымбат болса да, ол штамптау мүмкін емес геометрия мен құрылымдық беріктікті қамтамасыз етеді. Дұрыс таңдау әрқашан өндіріс процесін бөлшектің қажетті пішінімен, қызметімен және өнімділігімен сәйкестендіретін болады.

Жиі қойылатын сұрақтар

1. Штамптау мен құю матрицаларының айырмашылығы неде?

Пішіндеу және пісіру негізінен әртүрлі өндірістік процестер. Пішіндеу – бұл престеу және матрица қолданып жапырақ тәрізді металлды пішіндеуге немесе кесуге арналған суық өңдеу процесі. Ал пісіру – балқытылған металл (мысалы, алюминий немесе мырыш) жоғары қысыммен қалыптағы қуысқа енгізілетін процесс. Пішіндеу қатты металл жапырақтармен жұмыс істейді, ал пісіру сұйық металдан басталады.

пісіруді кесу мен пішіндеудің айырмашылығы неде?

Пісіруді кесу – бұл пішіндеудің нақты түрі. 'Пішіндеу' деген кең ұғымға ие болса, оған иілу, пішіндеу және монеталау да кіреді, ал 'пісіруді кесу' материалды белгілі бір пішінге келтіру үшін матрицаны қолданып кесу процесін білдіреді. Негізінен, пісіруді кесу – бұл металды пішіндеу процестері отбасының ішіндегі дайындау немесе тесу операциясы.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —