Тегіріктелген болаттан жасалған басқару иінтілерінің істен шығуы: Техникалық талдау

ҚЫСҚАША

Балқытылған болат бағыттауыш иіннің бұзылуы негізінен металдың шаршауынан туындайды, онда трещинаның пайда болуы және циклдік жүктеме әсерінде өсуі байқалады. Бұл бұзылулар жиі өзінің өндіріс процесіне тән пайда болатын пісіру жіктері сияқты жоғары кернеу аймақтарында басталады. Коррозия мен механикалық зақымдану сияқты қоршаған орта факторлары бұл бұзылу процесін қатты жылдамдата алады, компоненттің құрылымдық бүтіндігін бұзады және соңында сынға әкеледі.

Балқытылған болат бағыттауыш иіндердің металлургиясы мен өндірісі

Терміктенген болат басқару ішегі — жоғары беріктіктегі болат парақтарын қажетті пішінге терміктеу арқылы және одан кейін оларды пісіру арқылы жасалатын маңызды ілініс компоненті. Бұл әдіс автомобиль өнеркәсібінде сериялық өндірістің тиімділігі мен шығындарының төмендігі себепті кеңінен қолданылады, бұл қуатты, бірақ салыстырмалы түрде жеңіл бөлшектер алуға мүмкіндік береді. Бұл процестің арқасында беріктік пен автомобильдің компоновка талаптарына оптимизацияланған күрделі геометриялар жасалуы мүмкін.

Қолданылған болаттың материалдық қасиеттері беріктік, пластикалық және серпімділік арасында теңгерімді болып табылады. Созылу беріктігі жоғары болаттар өте жақсы қаттылық қамтамасыз етеді, бірақ пластикалықтың төмендеуіне әкелуі мүмкін, ол белгілі жағдайларда сынғыш сынуға бейімділік туғызады. Мысалы, кейбір жоғары беріктіктегі болаттардың созылу беріктігі 1400 МПа-дан асқан кезде жорғалдау сызуына бейім болуы мүмкін. Автокөлік үшін өнімдердің өнімділік талаптары мен күтілетін жүктеме жағдайларына байланысты белгілі бір болат маркасын, мысалы жоғары беріктіктегі төмен қоспалы (HSLA) болатты таңдау анықталады.

Металды штамптауда ешқандай дәлдікті іздейтін автомобиль шығаратын компаниялар үшін арнайы серіктестер маңызды. Мысалы, Shaoyi (Ningbo) Metal Technology Co., Ltd. жоғары сапалы, өндіруге тиімді компоненттерді қамтамасыз ететін IATF 16949 сертификаты мен алдыңғы қатарлы автоматтандырылған құрылғылар негізінде тез прототиптеуден бастап массалық өндіріске дейінгі кеңінен қамтитын шешімдер ұсынады.

Кеңінен қолданылуына қарамастан, штампталған болаттан жасалған басқару иінтіректерінің өзіне тән артықшылықтары мен кемшіліктері бар:

- Жақсы жақтары: Олар салмаққа шаққандағы беріктікке ие, өндіруге арзан, сонымен қатар толық сынғанға дейін иілу сияқты болжанатын сынғыштық түрлерін көрсетеді, бұл операторға алдын ала ескерту беруі мүмкін.

- Жағымсыз жақтары: Құрылыс үшін пайдалы болып табылатын пісірілген жіктер кернеу концентрациясының нүктелеріне айналатыны мүмкін. Сонымен қатар, болат материал ылғалды немесе тұздалған жол ортасында коррозияға (таттануға) бейім, бұл уақыт өте келе конструкцияны әлсіретуі мүмкін.

Автомобильде штампталған болаттан жасалған бақылау иінтіректері бар-жоғын анықтау оңай. Оған қарапайым тексеру әдісі — иінтірекке магнит жақындату; егер магнит жабысса, бөлшек штампталған болаттан немесе құймалы шойыннан жасалған. Екеуін ажырату үшін иінтірекке қағатын болсаңыз, штампталған болаттан жасалғаны дыбыс шығарады, ал құймалы шойын тынық дыбыс шығарады.

Негізгі себепті талдау: Пісірілген бөлшектердегі жорғалау сынуы

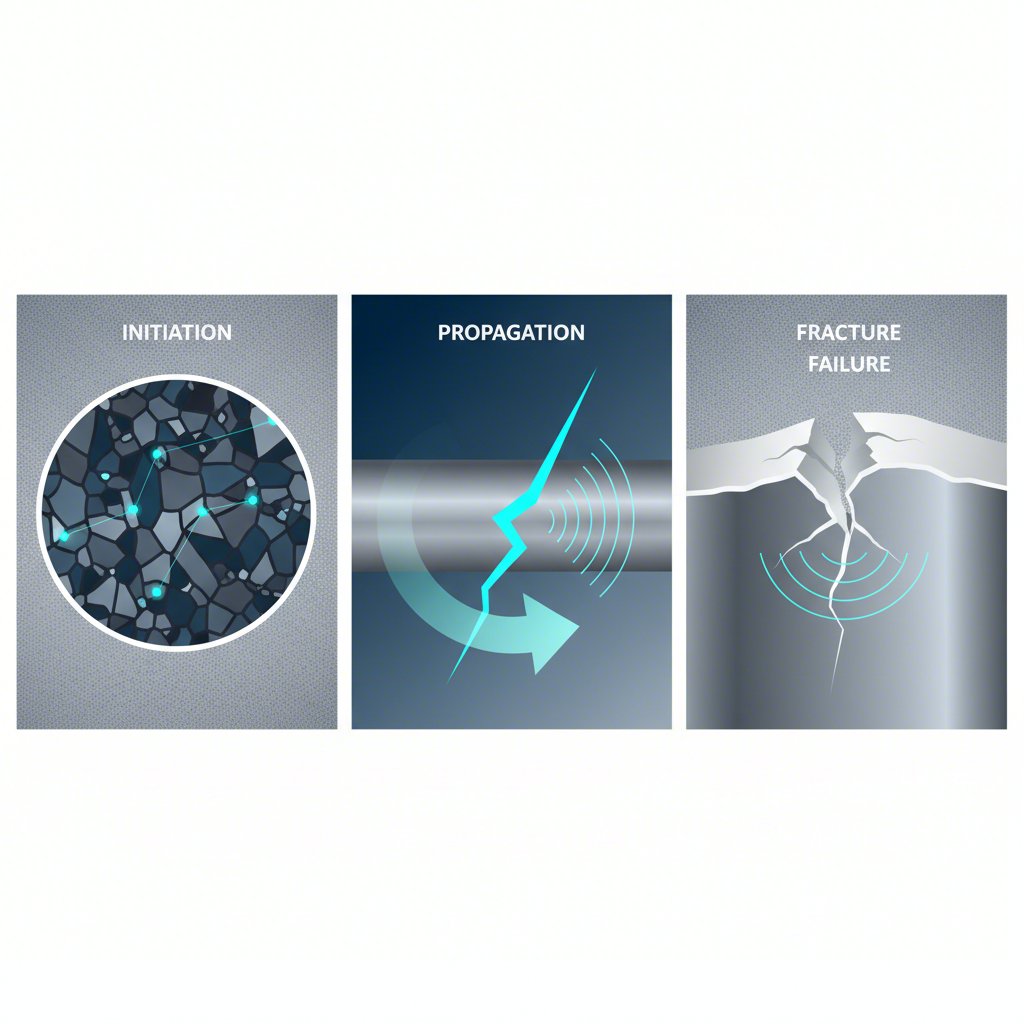

Темірден жасалған басқару тұрықтарының бүлінуінің негізгі себебі — металдың шаршауы. Бұл құбылыс материалға оның шектік беріктігінен әлдеқайда төмен, бірақ үздіксіз қайталанатоын циклдік жүктемелер (мысалы, жүріс кезінде пайда болатындар) әсер еткенде байқалады. Уақыт өте келе бұл циклдік кернеулер материал ішіндегі микроскопиялық ақауларды, әсіресе дәнекер тігістерінің жанында, пайда болуға және макроскопиялық трещиналарға айналатындай етіп өседі. Бүкіл бұл процесс бірнеше сатыға бөлінеді.

- Трещинаның пайда болуы: Жоғары кернеу концентрациясы бар нүктелерде микроскопиялық трещиналар пайда болады. Темірден жасалған басқару тұрықтарында бұлар көбінесе дәнекерлеу тігісінің басында немесе соңында кездеседі, онда дәнекерлеу кезінде пайда болатын жылу болаттың микрокұрылымын өзгертеді және қалдық кернеулерді енгізуі мүмкін.

- Трещинаның өсуі: Әрбір жүктеу циклінде инициацияланған сызат баяу өседі. Таралу жылдамдығы циклдік кернеудің шамасына, бөлшектің геометриясына және материалдың түпкілікті шаршауға қарсы төзімділігіне байланысты. Кейбір материалдар циклдік қатайтудың бастапқы кезеңін, одан кейін ұзақ мерзімді циклдік жұмсаруды және соңында сынуды көрсетеді.

- Соңғы сынғыштық: Соңында, сызат материалдың қалдық көлденең қимасы қолданылған жүкті қолдай алмайтын критикалық өлшемге жетеді. Бұл компоненттің сәтті, тез сынғыштығына әкеледі, бұл қозғалтқыш көліктің басқаруын жоғалтуға әкелуі мүмкін.

Пісірілген жіктер ерекше бұзылуға бейім, себебі пісіру процесінің өзі пісірілген автомобильдік компоненттің құрамындағы қуыстар сияқты ақауларды енгізуі мүмкін және материал қасиеттері негізгі металдан өзгеше болатын жылу әсерінен өзгерген аймақты (HAZ) құруы мүмкін. Мысалы, зерттеулердің бірінде ScienceDirect жарықшақтардың осындай факторларға байланысты дәнекер тігісінің жанында пайда болатыны туралы аяқталады. Инженерлер қауіп-қатерлерді бастапқы сатыда болдырмау мақсатында компоненттің топологиясын бағдарламалау мен ықпал ету өмірін болжау үшін CATIA сияқты күрделі бағдарламалық жасақтаманы және Hyperworks сияқты кернеулерді талдау үшін қолданады.

Сынуға әкелетін қоршаған орта мен сыртқы факторлар

Тұтқырлық негізгі механизм болып табылса да, сыртқы факторлар түзілген болаттан жасалған басқару ішіктің сынуын айтарлықтай жылдамдата алады. Олардың ең маңыздысы — коррозия. Дұрыс қапталмаған және қамтамасыз етілмеген болат түзілімдер, әсіресе ылғалдылығы жоғары немесе жол тұзына ұшырайтын орындарда, тез таттануға бейім. Зерттеулердің біреуінде айтылғандай, бұл компоненттер ылғалды ортада болса, олардың нашарлауына шамама жоқ. Тат материалды нашарлатады, оның нақты қалыңдығын азайтады және кернеудің жиналуына әкелетін бетіндегі шұңқырларды жасайды, бұл тұтқырлық жарықшақтарының пайда болуы үшін идеалды нүктелер болып табылады.

Жолдағы қоқиқылар, шұңқырлар немесе дұрыс емес техникалық қызмет көрсету нәтижесінде пайда болатын физикалық зақымданулар рульдік иіндің беріктігін қатты бұзуы мүмкін. Кесу, терең сызат немесе бүліну — жоғары кернеудің жергілікті аймағын құрайды. Стальдан тегістеліп жасалған конструкцияның көпшілік беріктігі оның пішінделген жиектері мен бұрыштарында болады; осы маңызды аймақтардағы зақымданулар жоспарланған жүктеменің таралуын бұзып, беріктігі нашар жерді қалыптастырады. Бұл зақымдану нәтижесінде бастапқы ақау пайда болады, оның салдарынан усталық трещинкасы басқаша болғаннан гөрі әлдеқайда тез тарала алады.

Сынуларға әкелетін бұл қаупілерді уақытылы анықтау үшін ретті тексеру өте маңызды. Төмендегі ескерту белгілерін іздеу үшін толық визуалды тексеру жүргізу керек:

- Қоррозия: Коррозия белгілерін, әсіресе дәнекерлеген жерлер мен жиектердің жанындағы бояу көбігін, металдың қабыршақтануын немесе терең шұңқырлануды тексеріңіз.

- Физикалық зақымдану: Буферлер мен шарлық бас бөлшектердің айналасындағы аймақтарға ерекше назар аудара отырып, бүлінулерді, иілулерді, терең сызықтарды немесе трещинкаларды іздеңіз.

- Дәнекерлеу беріктігі: Дәнекер тігістерін негізгі металлдан трещинаның немесе бөліну белгілерінің болуына тексеріңіз.

Басқару иінінің істен шығуын диагностикалау: Симптомдар мен талдау

Басқару иінінің нашарлауын анықтау көбінесе көлік құралының жұмыс істеуі кезінде оның симптомдарын танудан басталады. Бұл белгілер ілініс жүйесіндегі бөлшек тозып, дұрыс доңғалақ туралау мен тұрақтылықты қамтамасыз ете алмайтынын көрсетеді. Тозған бушингтер — жиі кездесетін себеп, ол артық қозғалысқа әкеліп соғады және басқару сипаттамаларында айқын бұзылуларды туғызады. Мысалы, бұзылған бушингтер басқару тұрақсыздығына ықпал етуі мүмкін және жиі «өлім сілкінісі» деп аталатын, алдыңғы доңғалақтардың қатты сілкінісіне әкелетін, тозған басқару және ілініс компоненттерінің тіркесімен жиі пайда болатын көптеген факторлардың бірі болып табылады.

Тағы бір маңызды сыналатын нүкте — шар тігініс. Сақтандырғыш сақиналардың саңылауларынан ластану тігістің ішіне түсіп, тозуға және аяқтарында істен шығуға әкеледі. Істен шыққан шар тігіс толығымен бөлініп кетуі мүмкін, бұл дөңгелекті толығымен бақылаудан тыс қалдырады. Симптом мен оның механикалық себебі арасындағы байланысты түсіну — дұрыс диагноз қоюдың негізі.

Жиі кездесетін симптомдар мен олардың ықтимал себептері төмендегідей:

| Белгі | Ықтимал себеп |

|---|---|

| Басқару дөңгелегінде тербеліс немесе діріл | Артық люфтқа мүмкіндік беретін тартқыш иіндік резеңкелік тіректерінің тозуы. |

| Кедергілерден өткенде шу немесе қатты дыбыстар | Тозған шар тігістер немесе босаған/зақымданған резеңкелік тіректер. |

| Басқару дөңгелегінің бағытты ұстамай немесе бір жаққа тартуы | Реттеулерге әсер ететін иілген тартқыш иіндік немесе қатты тозған резеңкелік тіректер. |

| Шиналардың теңсіздікпен жұмыртқалары | Зақымданған немесе тозған тартқыш иіндік салдарынан туындайтын тұрақты дұрыс емес реттелу. |

Жүйелі диагностикалық процесс мәселені анықтауға көмектеседі. Алдымен жоғарыда сипатталғанша көру арқылы тексеруден бастаңыз. Содан кейін автомобильді қауіпсіз көтеріп, дөңгелекті горизонтальды және вертикальды жылжытуды іске асырып, физикалық тексерісті жасаңыз. Кез-келген белгілі люфт немесе шу, ықшамдарда немесе бушингтерде тозу болуы мүмкін. Бұл практикалық тәсіл мен автомобиль жүргізуде естілетін дыбыс пен тактильді симптомдарға назар аудару арқылы рычагтың істен шығуын диагностикалаудың толық әдісін ұсынады.

Компоненттердің бүтіндігіне ынталандырушы тәсіл

Соңында, түрлендірілген болаттан жасалған басқару иіндерінің бұзылуын талдау – тек сынудың өзіне реакция қайтарудан гөрі көбірек мағына береді; ол конструкция, материалдар ғылымы мен жұмыс жағдайлары арасындағы өзара әрекетті бағалау мен тану туралы. Инженерлер үшін бұл қалдық кернеуді және микроскопиялық құрылым өзгерістерін азайту үшін пісіру әдістерін жетілдіру сияқты өндірістік процестерді үздіксіз жақсартуды білдіреді. Механиктер мен көлік иелері үшін коррозия немесе физикалық зақымданулар сияқты ескерту белгілерін уақытылы анықтау арқылы олар критикалық бұзылуға дейін өспей тұрып, ретті, нақты тексерулердің маңыздылығын көрсетеді.

Жүктің шаршауынан пайда болған трещинкалар, кернеу концентрациялары мен қоршаған ортаның бұзылуын талдаудан алынған түсініктер қозғалтқыштың қауіпсіздігін және компоненттердің қызмет ету мерзімін ұзарту үшін нақты бағдарлама береді. Соғылатын және дәнекерленетін болаттың әсіресе қолайсыз орталардағы өзіне тән әлсіздіктерін мойындай отырып, алдын ала сақтандыру шараларын нысана бойынша жүргізуге болады. Бұл техникалық түсінік мамандарға конструкциялау кезеңінде немесе тұрақты техникалық қызмет көрсету кезінде дәлелдемелерге сүйенген шешімдер қабылдауға мүмкіндік береді және осылайша бұл маңызды серіппелі іліністердің сенімділігін қамтамасыз етеді.

Жиі қойылатын сұрақтар

сізде штампталған болаттан жасалған иіндік бар екенін қалай білуге болады?

Оның қарапайым әдісі — магнитті пайдалану. Егер магнит басқару иініне жабысса, онда ол болаттан немесе шойыннан жасалған. Толығырақ ажырату үшін иінді сақинамен жеңіл ұрыңыз. Әдетте соғылған болат иін жоғары дауысты, дыбыл шығаратын дыбыс береді, ал шойын иін басып тұрған дыбыс береді.

2. Дәнекерленген жіктердегі шаршаудан бұзылу себебі неде?

Пісірілген жігіттердегі шаршау себебінің негізгі себебі материалдың ағу беріктігінен төмен болатын жүктердің циклдік қолданылуы болып табылады. Бұл қайталанатын кернеулер уақыт өте келе үлкен трещиналарға дейін өсуі мүмкін, әдетте пісіру ойығы сияқты жоғары кернеу концентрациясы бар аймақтарда орналасқан микроскопиялық ақаулар туғызады және нәтижесінде компоненттің сынғанына әкеледі.

3. Жаман бағыттаушы иіндікке қондырғылар өлім сілкірісін тудыруы мүмкін бе?

Жаман бағыттаушы иіндікке қондырғылар өлім сілкірісіне ықпал етуі мүмкін болса да, олар жалғыз ғана себеп болып сирек табылады. Өлім сілкірісі әдетте басқару тартқышы, шарлық буындар немесе бұрандалы шарға ұштар сияқты тозған немесе жабысқақ басқару және серіппелендіру бөлшектерінің жиынтығымен туындайды. Тозған қондырғылар мәселені тудыратын жалпы тұрақсыздыққа қосымша ықпал етуі мүмкін, бірақ мәселе әдетте одан да күрделі.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —