Тот баспайтын болаттан жасалған автомобиль бөлшектерін штампылау: Сорттар мен үдеріс бойынша инженерлік нұсқаулық

ҚЫСҚАША

Болаттан жасалған автомобиль бөлшектерін шығыршау — заманауи автомобиль инженериясы үшін қажетті жоғары көлемді, коррозияға төзімді бөлшектерді дәлме-дәл өндіру процесі. Оның ішінде ферриттік 409 маркалы газ шығаратын жүйелерде қолданылатын және аустениттік 304 маркалы әсемдік мақсаттағы безендіру элементтері мен қауіпсіздік құрылғылары үшін қолданылатын болаттарға қарағанда беріктік-салмақ қатынасы мен жылуға төзімділігі жағынан артықшылықтары бар. Бұл процесс негізінен OEM компанияларының күрделі геометриясы мен дәл шектеулерін басқару үшін прогрессивті штамптау қолданады. Сатып алушылар мен инженерлер үшін сәттілік шығындар мен қоршаған ортадағы өнімділікті тепе-теңдікте ұстау үшін құйманың дұрыс маркасын таңдауда және жұмыс кезіндегі қатайту мен серпімділік сияқты техникалық қиындықтарды басқаруда жатыр.

Материалдар ғылымы: Автомобиль бөлшектері үшін дұрыс марканы таңдау

Автомобиль жасау саласында, болаттың белгілі бір маркасын таңдау тек коррозияға төзімділікке ғана емес, сонымен қатар пішіндеуге бейімділік, жылуға төзімділік және құнды үйлестіру стратегиялық шешім болып табылады. Созылған автомобиль бөлшектерінде пайдаланылатын екі негізгі отбасы Аустенитті (300 сериясы) Ферритті (400 сериясы), әрқайсысы көлік жинақтауында нақты рөл атқарады.

Аустенитті болат (300 сериясы) терең созу қабілеті мен жоғары коррозияға төзімділікті талап ететін бөлшектер үшін өнеркәсіптік стандарт болып табылады. 304-ші деңгей бұл санатта ең кеңінен таралған құймаметалл, оның өте жақсы пішіндеуге бейімділігі мен диамагнитті қасиеттері үшін бағаланады. Ол жиі құрылымдық элементтер, ауа қаптары, әрі сәні мен функционалдық беріктігін үйлестіретін безендіру бөлшектерінде қолданылады. Шасси қатайтқыштары немесе күрделі бекіткіштер сияқты жоғары созылу беріктігін талап ететін қолданулар үшін, Grade 301 оның жоғары жұмыс қатайтатын қабілетіне байланысты жиі таңдалады, бұл соққы кезінде қарқынды энергияны жұтатындығын қамтамасыз етеді.

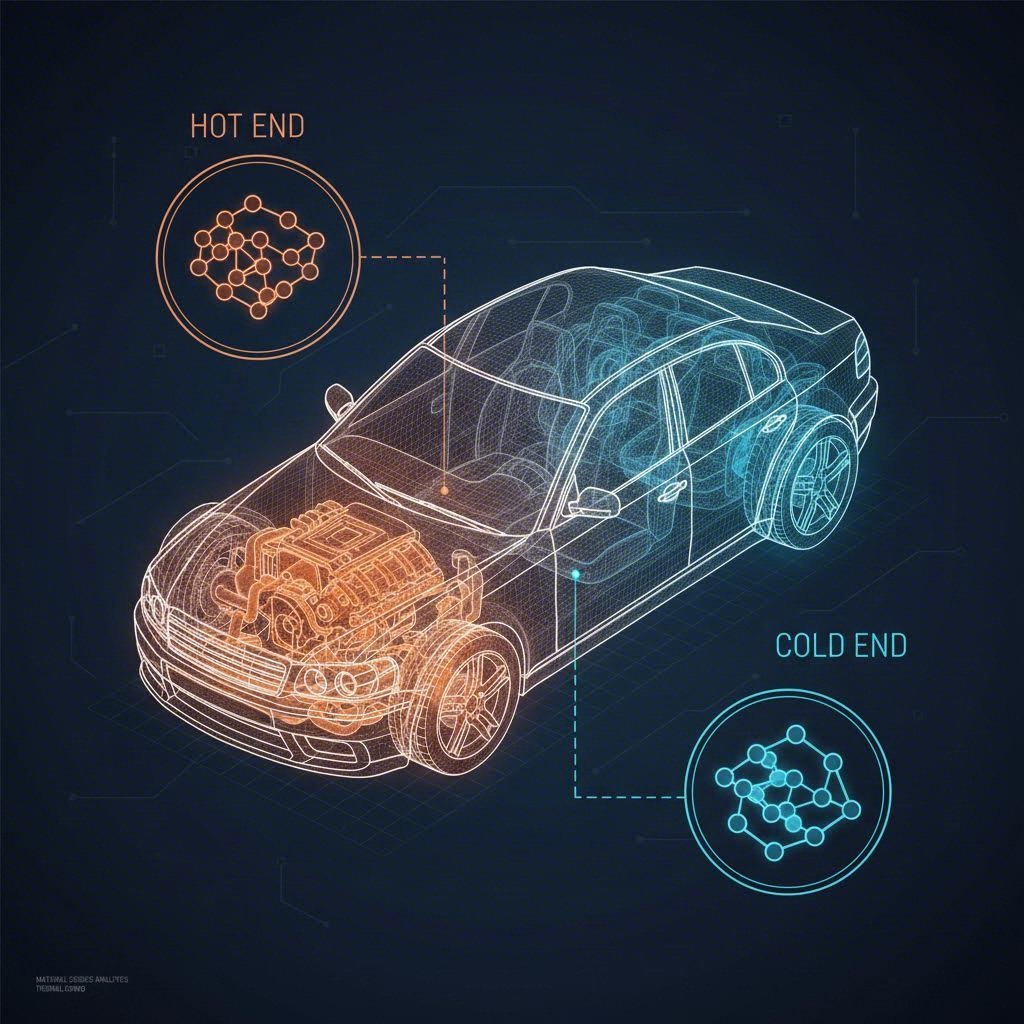

Ферритті болат (400 сериясы) , әсіресе 409 және 430 маркалары , көліктің "ыстық аяғын" басым етеді. 409 маркасы автокөліктердің газ шығару жүйелері үшін арнайы әзірленген; ол бетінде тозаңдату пайда болуы мүмкін, бірақ экстремалды жылу циклы кезінде құрылымдық бүтіндігін сақтайды және никельге бай 300 сериялы қорытпаларға қарағанда әлдеқайда арзан тұрады. 430 сипатталуышы жақсырақ коррозияға төзімділік қамтамасыз етеді және магниттік қасиеттер кедергі болмайтын жарқын безендіру элементтері мен ішкі панельдерде жиі қолданылады. Инженерлер ферриттік маркалардың әдетте аустениттік маркаларға қарағанда созылғыштығы төмен екенін, осылайша терең тартылған бөлшектерде қолданылуын шектейтінін ескеруі керек.

| Марка тобы | Негізгі қорытпалар | Негізгі қасиеттері | Әдеттегі автоқолданыс |

|---|---|---|---|

| Аустенитті | 304, 304L, 301 | Пішіндеуге бейімділігі жоғары, магниттелмейтін, жоғары коррозияға төзімділік | Отын жүйелері, отырғыш белбеу құлақтары, безендіру элементтері, ауа жастықтарының корпусы |

| Ферритті | 409, 430, 439 | Магнитті, жылуға төзімді, қолжетімді құны бар, никельдің төменгі мөлшері | Шығару құбырлары, каталитикалық түрлендіргіш қабықтары, дыбыс сөндіргіштер, жылулық экрандар |

| Арнайылығы | 321, 316 | Титанмен тұрақтандырылған (321), молибден қосылған (316) | Жоғары температурадағы қозғалтқыш бөлшектері, жол тұздарына ұшырайтын сенсорлар |

Критикалық қолданулар: шығару жүйесінен бастап қауіпсіздік жүйелеріне дейін

Созылған болат компоненттері қазіргі заманғы автомобильдерде кеңінен таралған, жиі маңызды ішкі жүйелерде орналасады. Істеме ортасының қиын жағдайларын бұзылмай шыдай алу қасиеті тұтқындалған іштен жану қозғалтқыштары мен электрлік көліктер (EV) архитектуралары үшін маңызды.

Шығару және шығарындылар жүйесі созылған болаттан жасалған ең үлкен көлемді қолданыста болып табылады. "Ыстық аяқ" бөлшектеріне мысалы, шығару құбырлары мен каталитикалық түрлендіргіш қабықтары , 1500°F (815°C) астам температураға төзімділік пен үнемі тербелісті шыдайтын 409 және 321 сияқты маркаларға сүйенеді. Термостойкий электроника мен кабина ішін двигательдің жылуынан қорғау үшін штампталған жылулық экрандар – бұл бөлшектердің басқа маңызды қолданылуы. Бұл бөлшектерде жиі қаттылықты максималдандыру және массаны минимизациялау үшін күрделі геометриялар қолданылады.

Қауіпсіздік және құрылымдық компоненттер қауіпсіздіктің болжанатын деформация қасиеттерін қамтамасыз ету үшін нержавейка болатының болжанатын деформация қасиеттерін талап етеді. Қозғалтқыштың өмірі бойына сәйкес істен шықпауын қамтамасыз ету үшін белбеу құрастырғыштар, оралу механизмдері және тежегіштің артқы пластиналары жиі қолданылады. EV секторында аккумулятор корпусын берілтіру мен шинадағы автобустар үшін нержавейка болат штамповкасы кең таралып келеді, мұнда тесілуге және коррозияға қарсы қорғаныс міндетті талап. Аустенитті маркалардың жоғары энергия жұтқыш қабілеті соқтығысудағы қауіпсіздікке үлкен үлес қосады, инженерлерге қатаң соқтығысу сынақ стандарттарына сай келетін жұқа, жеңіл қауіпсіздік торларын жобалауға мүмкіндік береді.

Тегістеу процесі: Инженерлік қиыншылықтар мен шешімдер

Болаттың жұмсақ түріне қарағанда, коррозияға төзімді болатты тегістеу кезінде материалдың үлкен қию беріктігі мен пластикалық деформациялану кезінде қатайуға бейімділігі сияқты ерекше техникалық қиыншылықтар туындайды. Пластикалық қатайту материал деформацияланған кезде қатайып, сынғышырақ болады. Бұл құрылымның беріктігі үшін пайдалы болуы мүмкін, бірақ дұрыс басқарылмаса, құрал-жабдыққа зиян тигізеді. Өндірушілер құрал-жабдыққа жұғып қалуды болдырмау үшін жоғары күшті престер мен арнайы сұйық май қолдануы керек жабысуының —бұйым материалының матрица бетіне жабысып қалуы

Серпімді қалпына келу тағы бір маңызды құбылыс — матрицаның ашылуынан кейін тегістелген бөлшек өзінің алғашқы пішініне қайта оралуға тырысады. Коррозияға төзімді болаттың ақпа беріктігі жоғары болғандықтан, көміртегілі болатқа қарағанда оның серпімділігі артық. Тәжірибелі құрал-жабдық инженерлері материалды матрица дизайны кезеңінде асыра иілу арқылы осының алдын алады Прогрессивті штамптау жоғары көлемді өндіру үшін бір ғана жүрісте бірнеше амалдарды (кесу, иілу, монетизация) орындайтын басым әдіс болып табылады. Әріптестердің өздерінің престік қуатын тексеру маңызды; ауыр-гаугалы автомобильдік болат бөлшектер дәлме-дәл пішіндеу үшін жиі 400-ден 800 тоннаға дейінгі престік баға көрсеткіштерін қажет етеді.

Осы күрделі жағдайды тиімді басқару үшін, білікті өндірушімен серіктестік құру қажет. Бастапқы жобадан массалық өндіруге дейінгі сатының арасындағы сәйкестікті қамтамасыз еткілері келген OEMдер үшін, Shaoyi Metal Technology қалыптау шешімдерінің толық кешенін ұсынады 600 тоннаға дейінгі престерді және IATF 16949-ге сәйкес келетін дәлдікті пайдаланатын. 50 бөлшек жылдам пішіндеуден миллиондаған массалық өндірілетін басқару иіндері немесе ішкі рамаларға дейін масштабтау қабілеті серіктестің серпіндеу мен рұқсат берілетін ауытқулар сияқты инженерлік мәселелерді даму циклының басында шешуге мүмкіндік береді, толық көлемді өндіру кезінде қымбат шығынды тоқтатады.

Коммерциялық және Өнімділік Артықшылықтары

Гальванизацияланған немесе суық тартылған болатқа қарағанда шикізаттың жоғары бағасына қарамастан, автомобиль OEM-дері үшін «өмірлік цикл құны» тұрғысынан пайдалану тұрғысынан тиімділігі бар. Негізгі себебі «Орнат-және-ұмыт» беріктігі . Берікше болаттан жасалған бөлшектердің тот басудан қорғалуы үшін қосымша гальваникалық өңдеу немесе бояу қажет емес, өндірістік тізбектегі бүкіл кезеңдер алынып тасталады және жолда пайда болатын қаптама ақауларының қаупі төмендейді.

Сыртын азайту тағы бір маңызды коммерциялық артықшылық. Себебі берікше болат (әсіресе суық тартылған 301 немесе 304) жұмсақ болатқа қарағанда существиялық түрде жоғары созылу беріктігіне ие, сондықтан инженерлер бірдей құрылымдық өнімділікті қамтамасыз ету үшін жұқа қабырғалы материалдарды таңдай алады. Массаның осындай төмендеуі ДВС-мен жабдықталған көліктердің отын тиімділігін арттыру үшін және электр көліктерінің жүру қашықтығын ұзарту үшін маңызды. Сонымен қатар, материал 100% Қайта ішірмеуше , бұл автомобиль өнеркәсібінің жаңғыртуға қабілетті экономика принциптеріне және тұрақты дамуға арттаған назарымен сәйкес келеді.

Жиі қойылатын сұрақтар

304 коррозияға төзімді болатты тиімді түрде штамптауға бола ма?

Иә, 304 сынып шойын болаттың ең кең таралған құймаларының бірі болып саналады, өйткені ол жоғары пластикалық және созылу қасиеттеріне ие. Алайда, ол шойын болатқа қарағанда жұмыс істеу кезінде тез қатаяды, сондықтан одан үлкен тоннажты престер мен берік құрал-жабдықтар (жиі карбид матрицалар) қажет етеді. Ол отын жүйесінің бөлшектері мен безендіру қаптамалары сияқты терең тартылған бөлшектер үшін өте жақсы.

2. Құю кезінде өндірушілер қалай жабысуға жол бермейді?

Жабысу немесе материалдың матрицаға өтуі хромдалған май сияқты нержелі болат үшін арнайы дайындалған жоғары сапалы майлау материалдарын немесе құрғақ пленкалық бөгеттерді қолдану арқылы болдырмауға болады. Сонымен қатар, құрал-жабдықты Титан Нитридімен (TiN) капталған немесе карбид матрицалық салынған элементтерді қолдану үйкелісті азайтады және құрал-жабдықтың қызмет ету мерзімін ұзартады.

3. Нержелі болатты құю көміртегілі болатқа қарағанда қымбат па?

Нержавайқыш болаттың бастапқы материалдық құны жоғары, ал қалыптың тез тозуына байланысты құрал-жабдықтарды жөндеу құны артауы мүмкін. Дегенмен, өңдеуден кейінгі гальваникалық қаптаманың (мысалы, цинк немесе e-coat) қажеттілігі жоқ болуы мен материалдың ұзақ қызмет ету мерзімі нәтижесінде көбінесе автомобильдің тіршілік циклі барысында бөлшектің жалпы құны төмен болады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —