Металл престерінің қалыптары: қара болаттан дәл бөлшектерге дейін

Металл престерінің калыптары дегеніміз не және олар қалай жұмыс істейді

Сіз қашанда болмасын өндірушілердің қалай егжей-тегжейлі дәлдікпен мыңдаған бірдей металдан жасалған бөлшектерді шығаратынын ойланған ба? Жауап металл престерінің калыптарында — бұл жазық парақты металлды автомобиль компоненттерінен бастап электрондық корпусларға дейін барлығына айналдыратын мамандандырылған құралдар.

Қарапайым түрде айтқанда, металл престерінің калыптары — бұл парақты металлды белгілі бір конфигурацияға кесуге, пішімдеуге немесе формалауға арналған дәлдікпен жасалған құралдар. Саладағы мамандардың пікірінше, Шеберхана , штамптау калыбы — «бірегей, мамандандырылған дәлдікпен жасалған құрал, ол парақты металлды қажетті пішінге немесе профильге кеседі және пішімдейді». Бұл құралдар өлшемдері бойынша әртүрлі болады — микросхемалар үшін қолыңызға сыйғызылатын кішкентай калыптардан бастап, автомобиль кузовының панельдері үшін қолданылатын 20 футтық (6 метрлік) үлкен құрылымдарға дейін.

Сіз сапалы өнімді өндіру үшін сатып алуға болатын калибрлау қалыбын іздейтін кезде осы құралдардың қалай жұмыс істейтінін түсіну сіздің өндірістік қажеттіліктеріңізге дәл сәйкес келетін таңдау жасау үшін маңызды.

Пресс-қалыптардың негізгі механикалық принциптері

Кәмпиттің пішініндегі қалыпты қамырға қойып, төмен қарай басып қойғанды елестетіңіз. Пресс-қалыптар да осындай принцип бойынша жұмыс істейді, бірақ көпке дейін күштірек және дәлірек. Қалып пресс машинасымен бірге жұмыс істейді, ол қажетті күшті қамтамасыз етеді — кейде минутына 1500 ретке дейін жиілікпен циклдауы мүмкін.

Әрбір пресс циклы кезінде мыналар болады: пресс поршені төмен қарай қозғалады және төменгі қалып бөлігінде орналасқан парақ металға жоғарғы қалып бөліктерін төмен қарай қысады. Бұл әрекет материалды тесіп өтеді немесе оны қажетті пішінге иеді, немесе екеуін де орындайды. Табақшаға басып қалыптау — бұл суық формалау операциясы деп саналады, яғни сырттан қосымша жылу қолданылмайды. Дегенмен, кесу мен формалау кезіндегі үйкеліс қыздыруға әкеледі, сондықтан дайын бұйымдар қалыптардан жылы күйінде шығады.

Қажетті күш материалдың қалыңдығына, операция түріне және бөлшектің күрделілігіне байланысты. Кесу операциялары металды оның бұзылу нүктесіне дейін кернеуге ұшыратады, сондықтан тәжірибелі операторлар оны қолтаңба сияқты оқи алатын сипатты жиегін тудырады.

Соққыш пен қалып арасындағы қатынасты түсіну

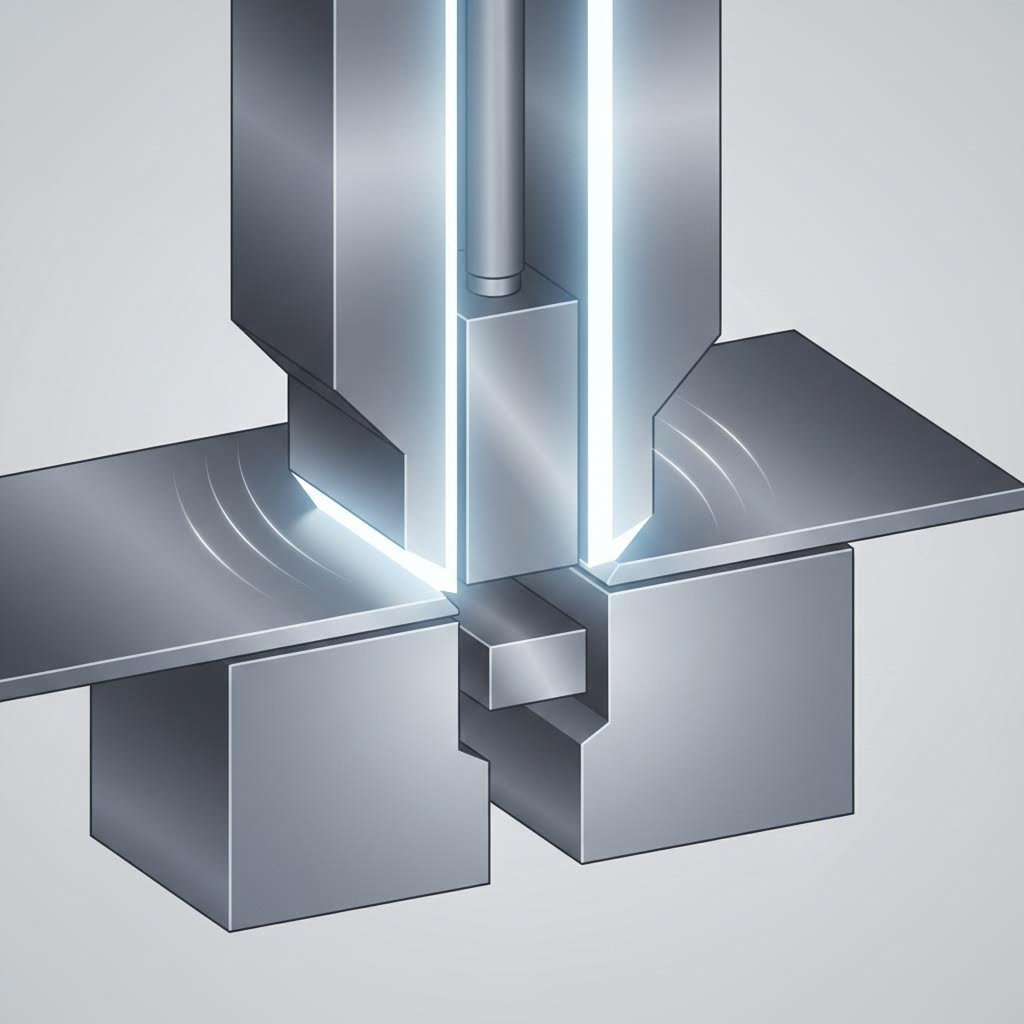

Соққыш пен қалып арасындағы қатынас әрбір престегі қалып операциясы үшін негізгі фактор болып табылады. Оларды дәлдікке есептелген және өте дәл бірлесіп жұмыс істеуі керек екі бөлшек ретінде қарастырыңыз.

Соққыш — еркек компонент ретінде қызмет етеді: бұл қатты құрал, ол өңделетін материалға қысым түсіреді немесе оны теседі. Қалып — әйел компонент ретінде қызмет етеді: бұл соққыш қонтактқа түскен кезде металды пішіндеп отыратын ойыс немесе қарама-қарсы бет. Бұл екі компонент арасындағы аз зазор — кесу зазоры — өте маңызды. Бұл зазор әдетте материал қалыңдығының пайызы ретінде көрсетіледі, ал стандартты кесу операциялары үшін ең көп тараған мән шамамен 10 пайыз.

Қалып сатып алған кезде әрқашан соққы және қалып арасындағы саңылау сіздің нақты материалдық талаптарыңызға сәйкес келетінін тексеріңіз.

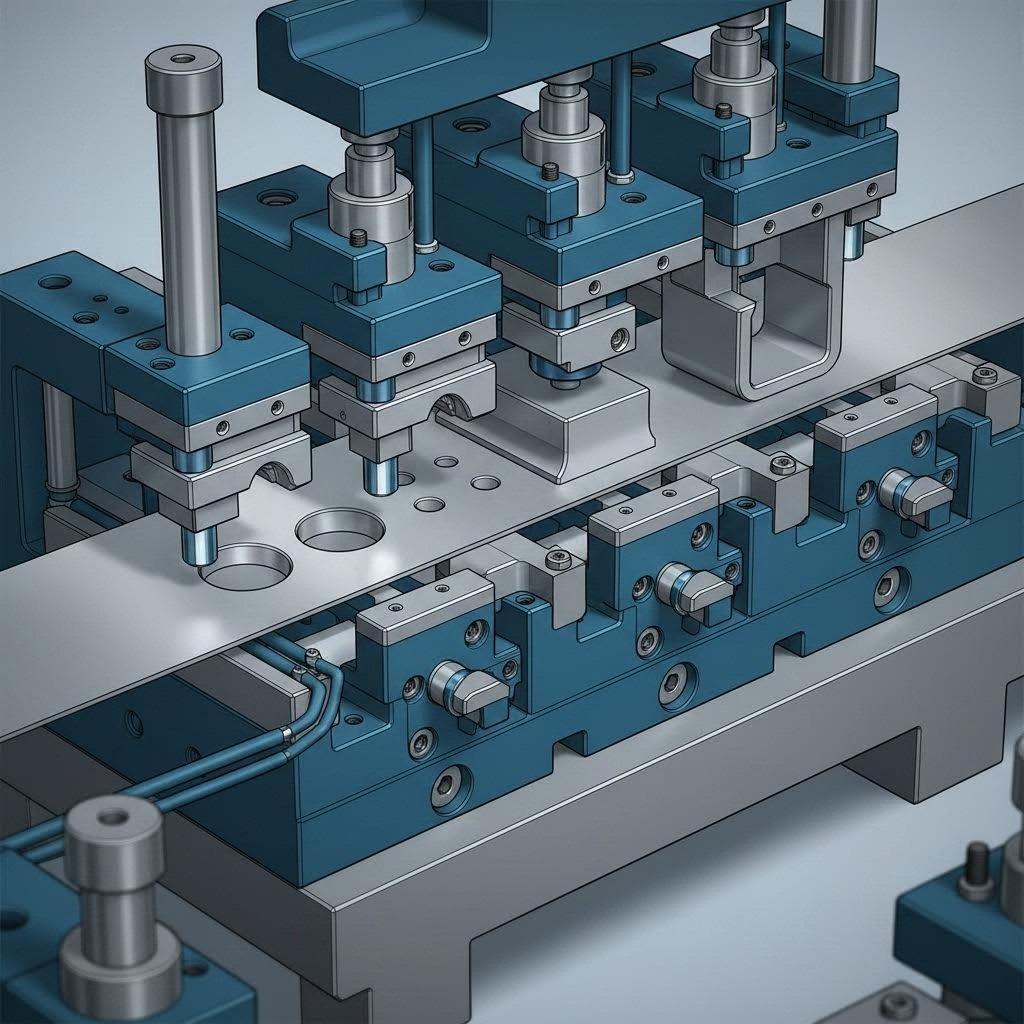

Әрбір функционалды престік қалып бірнеше негізгі компоненттердің үйлесімді жұмыс істеуіне сүйенеді:

- Пуансон: Жұмыс бетіне күш беретін еркек қиғыш немесе пішіндегіш құрал

- Матрица блогы: Соққыны қабылдайтын қуыс немесе қиғыш жиегі бар әйел компоненті

- Қалып табандары: Басқа барлық компоненттердің негізі болып табылатын (жоғарғы және төменгі) ауыр болат пластинкалар, сондай-ақ маңызды туралауды қамтамасыз етеді

- Шайбаларды шығару пластинасы: Материалды жазық ұстайды және әрбір операциядан кейін соққыдан материалды алады

- Бағдарлау сақиналары: Әрбір жүріс кезінде жоғарғы және төменгі қалып бөліктері арасындағы дәл туралауды қамтамасыз ететін дәлдік бағандары

Өлшемдік табақшаларға ерекше көңіл бөлу керек, себебі олар біркелкі бұйым сапасының айтылмаған бауырластары болып табылады. Бұл ауыр болат пластинкалар әрбір компонентті әрбір жүрістен кейін дәлірек туралауға көмектеседі, сондықтан соғу және өлшемдік табақша арасындағы қатынас өндіріс циклы бойынша тұрақты қалады. Дұрыс қолданыста ұсталатын өлшемдік табақшаларсыз ең жақсы жобаланған престік өлшемдік табақшалар да тұрақсыз нәтижелер береді.

Бұл негізгі ұғымдарды түсіну сізге әртүрлі престік өлшемдік табақшалардың түрлері мен олардың нақты қолданыс аясын зерттеуге қажетті негізді құрады — бұл тақырыпты келесі бөлімде қарастырамыз.

Металл престері үшін өлшемдік табақшалардың түрлері және олардың қолданыс аясы

Сіз енді соғу және өлшемдік табақша қысымы жүйелерінің қалай жұмыс істейтінін түсіндіңіз, сондықтан сіз, әдетте, қандай түрдегі өлшемдік табақшалар бар және қайсысы сіздің өндіріс қажеттіліктеріңізге сәйкес келеді деп ойланасыз. Жауап сіздің бұйымыңыздың күрделілігіне, өндіріс көлеміне және сапа талаптарына байланысты.

Өлшемдік табақшалар жиынтығы бірнеше айқын санатқа бөлінеді, әрқайсысы нақты өндірістік жағдайларға арналып жасалған сіз миллиондағы бірдей бекіткіштерді немесе күрделі әуе-ғарыш компоненттерінің аз топтарын шығарсаңыз да, сіздің қолданысыңызға арналған матрица түрі бар. Негізгі санаттарды қарастырып, өз операцияларыңыз үшін ең тиімді тәсілді анықтайық.

Жоғары көлемді өндіріс үшін прогрессивті матрицалар

Беттік металл үзіліссіз жолақ ретінде еніп, дайын бөлшектер ретінде шығатын өндіріс желісін елестетіңіз — бұл прогрессивті матрицалардың әдемілігі.

Прогрессивті матрицалар бір-бірінен кейін орналасқан бірнеше станциядан тұрады; әрбір станция металл жолағы құрал арқылы өткен кезде белгілі бір операцияны орындайды. Әрбір пресс тағысы кезінде жолақ нақты қашықтыққа — яғни қадамға — алға жылжиды, ал әрбір станция бір уақытта өзіне тапсырылған операцияны орындайды. Бірінші станцияда бағдарлау үшін бағдарлау тесіктерін теседі, екіншісінде ойықтар жасалады, үшіншісінде иілу орындалады, ал соңғы станцияда дайын бөлшек жолақтан бөлініп алынады.

Бұл үздіксіз ленталық қоректендіру әдісі жоғары көлемді өндіріс үшін өте жоғары тиімділік қамтамасыз етеді. Әрбір соққы бір дайын бұйымды өндіреді және бір уақытта басқа барлық станциялар арқылы өңделетін бұйымды алға жылжытады, сондықтан минутына өндірілетін бұйымдар саны өте жоғары болуы мүмкін. Автомобильдік кронштейндер, электрлік коннекторлар және тұрмыстық құрылғылардың компоненттері жиі прогрессивті калыптар жиынтығынан алынады.

Алайда, бұл әдістің кемшілігі қандай? Прогрессивті калыптардың жобалауы мен жасалуына бастапқы қаржылық салымдар қажет. Дегенмен, өндіріс көлемі осы шығындарды оправданайтын болса, олардың тиімділігіне теңестіруге болатын әдістер өте аз. Ақша шығару кәсіпорнында қолданылатын монета престерінің калыптары жиі монеталарды шығару үшін тұрақты және жоғары көлемді шығынды қамтамасыз етуге бағытталған осындай прогрессивті принциптерді қолданады.

Күрделі бұйымдардың геометриясы үшін көшіру калыптары

Егер сіздің бұйымыңыз прогрессивті штамптауға қолайсыз болса немесе материалдың лентасы өте ұзын және басқаруға қиын болса, не болады? Көшіру калыптары осы мәселеге әдемі шешім ұсынады.

Бөлшектер тасымалдау жолағына бекітілген кезде қолданылатын біртіндеп операциялардан айырмашылығы, трансфер шаблондары жеке шикізаттық бос орындармен жұмыс істейді. Механикалық саусақтар немесе автоматтандыру жүйелері әрбір жұмыс бөлігін станциядан станцияға физикалық түрде жылжытады. Бұл тәсіл терең тарту операцияларын, күрделірек пішіндеу операцияларын және тасымалдау жолағына бекітілген кезде өндіруге мүмкіндік бермейтін бөлшектерді дайындауға мүмкіндік береді.

Трансфер жүйелері автомобильдің сыртқы панельдері сияқты ірі бөлшектерді немесе кеңістіктік пішіндеу операцияларын қажет ететін компоненттерді өндірген кезде өзінің артықшылығын көрсетеді. Станциялар арасында бөлшектерді еркін түрде қозғау мүмкіндігі прогрессивті шаблондардың қол жеткізе алмайтын мүмкіндіктерді ашады.

Компаунд және комбинациялық шаблондар: түсіндірме

Күрделі сияқты естіледі ме? Мүмкін, олай емес. Компаунд және комбинациялық шаблондар арасындағы айырма олардың негізгі принциптерін түсінген кезде нақтылықпен түсінікті болады.

Қосымша матрицалар бір қысым тағызылуында бірнеше кесу операцияларын орындайды. Мысалы, ішкі тесіктерді бір уақытта тесіп, сыртқы контурды қиып алатын матрица — барлығы бір қозғалыста. Бұл жағдайда соққылаушы бір операция үшін матрица ретінде, ал матрица екінші операция үшін соққылаушы ретінде әрекет етеді. Осы ақылды орналастыру өте жазық бөлшектер мен өте жақсы шет сапасын қамтамасыз етеді, сондықтан қосымша матрицалар жазықтыққа қойылатын қатты талаптармен сипатталатын сақиналар, прокладкалар және осындай басқа да компоненттер үшін идеалды болып табылады.

Ал керісінше, комбинациялық матрицалар бір уақытта кесу мен пішіндеу операцияларын орындайды. Бір қозғалыста сыртқы пішін қиылып алынуымен қатар, бөлшекке иілу, тарту немесе рельефтік элементтер енгізілуі мүмкін. Осы көпфункциялық қасиет матрицалар жиынтығының санын азайтады және орташа дәрежедегі күрделі бөлшектерді өндіруді жеңілдетеді.

Пішімдеу қалыптары — бұл жазық заготовкаларды үшөлшемді бөлшектерге иілу мен пішімдеу операциялары үшін арнайы әзірленген қалыптар. Қарапайым V-тәрізді иілулерден бастап күрделі фланстарға дейін, бұл престе кесу қалыптары штампталған бөлшектерге олардың қызметтік қасиеттерін беретін геометриялық сипаттамаларды құрады. Сол сияқты, ыстық пішімдеу операцияларында қолданылатын соқпа қалыбы да материалдарды жылумен өңдеуді талап ететін жағдайларда осы принциптерді жоғары температурада қолданады.

Жазық детальдарды табақша материалдан кесіп алуға арналған кесу қалыптары мен ішкі тесіктер мен тесіктерді жасауға арналған тесу қалыптары. Екеуі де таза жиектер мен тұрақты өлшемдер алу үшін соқпалық және қалыптық беттер арасындағы дәл саңылауларға сүйенеді.

| Қалып түрі | Жұмыс тәсілі | Ең жақсы қолданылуы | Шығыс саны үшін тиімділік |

|---|---|---|---|

| Прогресивті қабырғалар | Бірнеше станция арқылы үздіксіз ленталық берілу | Көптеген сипаттамалары бар кіші немесе орта өлшемді бөлшектер | Жоғары көлем (100 000-нан астам бөлшек) |

| Трансферлік қалыптауыштар | Жеке заготовкалар станциялар арасында қозғалтылады | Үлкен немесе терең пішімделген бөлшектер | Орташа және жоғары көлемде |

| Комплексші қоспалар | Бір қозғалыста бірнеше кесу операциялары | Жақсы жиек сапасын талап ететін жазық бөлшектер | Орташа және жоғары көлемде |

| Комбинациялық қалыптар | Бір қозғалыста кесу мен пішімдеу | Аралас операциялары бар орташа күрделіліктегі бөлшектер | Төмен және орташа көлемде |

| Бланктік матрицалар | Сыртқы периметрлік пішіндерді кесу | Екіншілік операциялар үшін жазық шикізаттар | Барлық көлем деңгейлері |

| Пішіндеу матрицалары | Материалды иілу, тарту немесе пішімдеу | Үшөлшемді бөлшек сипаттамалары | Барлық көлем деңгейлері |

| Пішіндеу матрицаларын | Ішкі тесіктер мен ойықтарды жасау | Дәл тесіктердің орналасуы қажет болатын бөлшектер | Барлық көлем деңгейлері |

Диенің дұрыс түрін таңдау — бөлшектің күрделілігін, өндірістік талаптарын және бюджеттік шектеулерді теңестіру болып табылады. Алайда диені таңдау тек санатты таңдаудан ғана емес — сіздің құрал-жабдықтарыңыздың құрылысы үшін қолданылатын материалдар да оның жұмыс істеу сапасы мен қызмет ету мерзімін анықтауда теңдей маңызды рөл атқарады.

Өндеу құралдарының материалдары мен таңдау критерийлері

Сіз өз қолданысыңыз үшін дұрыс диені таңдадыңыз — бірақ осы диенің нақты қандай материалдан жасалуы керек? Бұл сұрақ жиі миллиондаған циклдарға шыдайтын құрал-жабдықтарды және уақытынан бұрын жарамсыз болатын диелерді бөліп тұрады. Материалды таңдау процесінде қаттылық, тозуға төзімділік және беріктік арасында тепе-теңдік орнату қажет, сонымен қатар сіздің нақты өндірістік талаптарыңыз ескерілуі керек.

Өлшемдегі материалдарды спектр түрінде елестетіңіз. Бір шетінде шағын жарықшақтарға төзімді, бірақ тез тозатын жұмсақ, берік болаттар орналасқан. Екінші шетінде соққыға қарсы төзімсіз, бірақ өте жоғары тозуға төзімді карбид сияқты өте қатты материалдар орналасқан. Осы спектрдің қай жерін таңдау құрал-сайманның өлшемдегі бөлігінің жұмыс істеу сапасы мен жалпы иелену құнын анықтайды.

Өлшемдегі бөліктерді жасау үшін арналған болат маркалары

Пресс қолданбалары үшін өлшемдегі бөліктерді жасаған кезде болат маркалары әлі де көптеген өндірушілер үшін негізгі материал болып табылады . Бұл арнайы қорытпалар тиімді құнға қол жеткізілетін қасиеттердің өте жақсы тепе-теңдігін ұсынады. Төменде ең кең тараған маркалар туралы білуіңіз керек мағлұматтар келтірілген:

- D2 құралды болат: Машиналық өлшемдегі бөліктер үшін ең кең тараған таңдау — D2 маркалы болат, ол жоғары тозуға төзімділік пен жақсы беріктікті қамтамасыз етеді. Оның 11–13% хромы орташа коррозияға төзімділік береді, ал қаттылығы 58–62 HRC аралығында болады. Орташа қалыңдыққа дейінгі материалдардың қиып алуы мен тесілуі үшін идеалды.

- A2 құрал болаты: Ауада қатаятын болат, оның беріктігі D2-ге қарағанда жоғарырақ, бірақ қаттылығы сәл төмен (57–62 HRC). Жылумен өңдеу кезінде өте жақсы өлшемдік тұрақтылығы A2 болатын күрделі матрица геометриясы үшін қолайлы, өйткені онда деформацияны азайту қажет.

- O1 құрал болаты: Маймен қатаятын марка, оның жақсы өңделу қасиеті мен жеткілікті қаттылығы (57–61 HRC) төмен көлемді қолданыстар үшін қолайлы. O1 D2 немесе A2-ге қарағанда арзан, сондықтан прототиптік құрал-жабдықтар немесе қысқа сериялы өндірістер үшін экономикалық таңдау болып табылады.

- S7 құралдық болаты: Соққыға төзімді болат, ол соққылы жұмыстар үшін арналған. Егер сіздің престеу операциялары үшін матрицаның ауыр шабуылдауы немесе соққылы жүктемелер туғызатын материалдармен жұмыс істеуі қажет болса, S7-нің жоғары беріктігі катастрофалық зақымдануды болдырмауға көмектеседі.

- M2 Жоғары жылдамдықты болат: Абразивті материалдарды өңдеу немесе жоғары жылдамдықта жұмыс істеу кезінде M2 қалыпты құралдық болаттарға қарағанда жоғары температурада өз қаттылығын сақтайды. Ол үйкеліс арқылы пайда болатын жылуға ұшырайтын прогрессивті матрица компоненттерінде кеңінен қолданылады.

Бұл маркалар арасынан таңдау негізінен сіздің нақты қолданысыңызға байланысты. Жұқа алюминийді өңдеу үшін қалың штампталған болаттан өту үшін қажетті материалдың қасиеттерінен ерекшеленеді. Сіздің құрал-жабдық жеткізушіңіз материалдың қалыңдығын, түрін және өндірістік талаптарын бағалағаннан кейін белгілі бір марканы ұсынуы керек.

Қандай жағдайларда карбидті кірмесі экономикалық тұрғыдан тиімді болады

Миллиондаған циклдар бойы қиылатын бөлшектерді алмастырмай-ақ металдық штамп құрылғысын іске қосуды елестетіңіз. Карбидті кірмелер осыны мүмкін етеді — бірақ олардың қолданылуында сіз түсінуіңіз керек қатты кемшіліктері де бар.

Карбид (кобальт байланыстырғышындағы вольфрам карбиді) қаттылығын 90 HRA деңгейіне дейін жеткізеді, бұл кез келген құралдық болатқа қарағанда әлдеқайда жоғары. Бұл аса жоғары қаттылық тікелей штамп құрылғысының қызмет ету мерзімін ұзартады — кейде салыстырмалы болат бөлшектерге қарағанда 10–20 есе ұзақ. Жылына миллиондаған бөлшек өндіретін жоғары көлемді автомобиль немесе электроника өндірісінде карбидті кірмелер бастапқы құны жоғары болғанымен, көбінесе экономикалық тұрғыдан тиімдірек болып табылады.

Дегенмен, карбидтің қаттылығы оның сүйектілігімен бірге келеді. Бұл материалдар соққылы жүктемелерге немесе осьтердің дұрыс тураланбауына жақсы төзімді емес. Мысалы, болат пуансон оған төзіп қалуы мүмкін болатын бұрышта матрицаны соғатын карбидті пуансон дереу сынады. Бұл шындық карбидтің қолданылуын қатаң талап ететін жағдайларда — яғни, жақсы жөндеу мен дұрыс осьтердің туралануы қамтамасыз етілген престерде және қоспалары немесе қатты дақтары жоқ біркелкі материалдарды өңдеу кезінде ғана тиімді болуын көрсетеді.

Көптеген өндірушілер карбидтің тек ең көп тозуға ұшырайтын аймақтарда ғана қолданылатын гибридті тәсілді қабылдайды, ал машина матрицаларының қалған бөліктерін құралдық болаттан жасайды. Бұл стратегия карбидтің ұзақ қызмет ету қасиеттерін пайдалануға мүмкіндік береді және бір уақытта құны мен сүйектілігіне байланысты мәселелерді шешеді.

Матрицалардың қызмет ету мерзімін ұзартатын беттік өңдеулер

Егер сіз қымбат карбидке ауыспай, өзіңіздің бар құралдық болат матрицаларыңыздың сапасын әлдеқайда жақсартқыңыз келсе? Беттік өңдеулер мен қаптамалар дәл осы мүмкіндікті ұсынады.

Азоттау қалыптың бетіне азотты диффузиялау арқылы 0,001–0,020 дюйм (шамамен 0,025–0,5 мм) тереңдікте қатты қабат түзеді. Бұл өңдеу беттің қаттылығын 65–70 HRC-ке дейін көтереді және трещиналарға төзімді берік негізді сақтайды. Азотталған қалыптар беттің қысылуы (галинг) пайда болуы мүмкін болатын пішіндеу қолданыстарында өте жақсы көрсеткіш көрсетеді.

Физикалық булану әдісімен (PVD) жағылатын қаптамалар беттің өнімділігін айтарлықтай жақсартатын жұқа керамикалық қабаттарды қосады:

- TiN (Титан нитриді): Танымал алтын түсті қаптама беттің қаттылығын арттырады және үйкелісті азайтады. Ол соққылы және пішіндеу беттері үшін өте жақсы көпмақсатты өңдеу тәсілі.

- TiCN (Титан Карбонитрид): TiN-ге қарағанда қаттырақ және тозуға төзімдірек. Көк-сұр түсті қаптама абразивті материалдармен жұмыс істеген кезде жақсы нәтиже көрсетеді.

- TiAlN (титан-алюминий нитриді): Жоғары жылуға төзімділігі оны жоғары жылдамдықта жұмыс істеуге немесе үйкеліс кезінде қатты жылу бөлетін материалдарды өңдеуге арналған идеалды қаптама етеді.

Бұл қабықшалардың қалыңдығы әдетте барынша 2–5 микрон ғана — адам шашынан да жіңішке, бірақ олар кернеулі қолданыста матрицаның қызмет ету мерзімін екі немесе үш есе арттыруы мүмкін. Негізгі мәселе — сіздің нақты тозу механизміңізге сәйкес келетін қабықша таңдауыңыз. Тозудың абразивті түрі үшін клейлеуші тозу немесе галлингке қарағанда басқа шешімдер қажет.

Материалдарды таңдау принциптерін түсіну сізге қажетті өнімділік пен бюджет талаптарын қанағаттандыратын құрал-жабдықтарды анықтауға негіз болады. Дегенмен, ең жақсы материалдар да нашар спроектировланған матрицаны құтқара алмайды — бұл бізге өте жоғары сапалы құрал-жабдықтарды орташа нәтижелерден ажырататын инженерлік негіздерге апарады.

Матрица дизайнын инженерлік негіздері

Сіз дұрыс матрица түрін таңдап, жоғары сапалы материалдарды көрсеттіңіз — бірақ неге кейбір матрицалар әлі де тұрақсыз бөлшектерді шығарады немесе уақытынан бұрын тозады? Жауап көбінесе болашақта қолданылатын болаттың қиылуына дейін қабылданған инженерлік шешімдерде жасырылады. Тиімді матрица пресінің жобасы физиканы, материалдар ғылымын және практикалық өндірістік тәжірибені біріктіретін, ондағы әрбір элемент өзара үйлесімде жұмыс істейтін біртұтас жүйе болып табылады.

Матрица жобасын күрделі пазлды шешу ретінде қарастырыңыз, мұнда әрбір бөлшек басқаларына әсер етеді. Сіз таңдаған саңылау шеттің сапасына әсер етеді. Сіздің жолақ орналасуыңыз материалдың пайдаланылуына әсер етеді. Пішіннің серпімділігін компенсациялау иілген бөлшектердің сызбада көрсетілген допустимдік шектерге сәйкес келуін анықтайды. Кез келген жеке элементті дұрыс таңдамау бүкіл өндіріс процесіне тізбекті әсер етеді. Енді өте жақсы құрал-жабдықтар мен орташа нәтижелерді бөлетін негізгі инженерлік принциптерді қарастырайық.

Материалдың ағысын талдау және пішіндеу ескертулері

Сіз металл парағын иігеннен, тартқаннан немесе пішін бергеннен кейін сіз оған өзіне тән емес іс-әрекет жасауды өтінесіз — жазық материалды үшөлшемді пішіндерге қайта тарату. Осы операциялар кезінде материал қалай ағатынын түсіну — сәтті формалық қалыптарды жобалаудың негізі болып табылады.

Тарту операциялары кезінде металл біршама аймақтарда созылуы, ал басқа аймақтарда қысылуы тиіс. Мысалы, жазық дөңгелек заготовканы стакан пішініне тартыңыз. Стаканның сыртқы шетіндегі материал циркулярлы түрде қысылуы тиіс, өйткені ол ішке қарай тартылады, ал стаканның қабырғасын құрайтын материал созылады. Егер қысылу артық болса, қатпарлар пайда болады. Егер созылу материалдың шектерінен асып кетсе, жарықтар пайда болады.

Тәжірибелі инженерлер кез келген құралдық болатты кесуге дейін осы ағыс үлгілерін талдайды. Олар тарту коэффициенттерін есептейді, потенциалды проблемалық аймақтарды анықтайды және материалдың қозғалысын бақылайтын сияқты элементтерді (мысалы, тарту жолақтарын) жобалайды. Тарту жолақтары — бұл байндер бетіндегі көтерілген жолақтар, олар үйкелісті арттырады және материалдың өлшемдік қуысқа қаншалықты тез енуін реттейді — оларды метал ағысы үшін «бағдарлаушылар» деп елестетуге болады.

Күрделі пресс-қалып геометриясы үшін инженерлер сонымен қатар материалдың жұқаруын ескереді. Металл пішіндеу кезінде созылғанда, ол жұқарады. Аса көп жұқару аяқталған бөлшектің беріктігін төмендетеді және эксплуатация кезінде істен шығуға әкелуі мүмкін. Дұрыс қалып жобасы деформацияны біркелкірек таратады және бөлшектің барлық бөлігінде жұқаруды қабылданатын шектерінде ұстайды.

Дәлме-дәл иілу үшін серпімділік қайтаруын компенсациялау

Сіз метал сызғышты иіп, одан кейін оны босатқаннан кейін оның бастапқы пішініне бөлшектеп қайта оралатынын бақылағаныңыз бар ма? Бұл — серпімділік қайтаруы; ол сақиналық метал қалыбының жобасындағы ең қиын аспектілердің бірі.

Әрбір металл өзінің деформациясында серпімді компонентке ие. Сіз материалды оның аққыштық нүктесінен асырып иілткенде, ол тұрақты пішін алады, бірақ қысымды жою кезінде әлі де серпімді қалпына келу құбылысы байқалады. Материалдың аққыштық беріктігі неғұрлым жоғары болса, бұл әсер соғұрлым айқын болады. Автомобиль қолданысында қолданылатын жетілдірілген жоғары беріктіктегі болаттар пішілген орнынан бірнеше градусқа «қайта оралады».

«Қайта оралу» құбылысын компенсациялау үшін мақсатты түрде артық иілу қажет. Егер сіздің дайын бұйымыңызға 90-градустық бұрыш қажет болса, формалау қалыбы оны 87 немесе 88 градусқа иіледі, сонда «қайта оралу» құбылысы оны нақты қажетті мәнге әкеледі. Дәл компенсация мөлшерін анықтау үшін материалдың қасиеттерін, иілу радиусын және формалау әдісін түсіну қажет.

Инженерлер «қайта оралу» құбылысын бақылау үшін бірнеше стратегия қолданады:

- Артық иілу: Бұйымды нақты қажетті бұрыштан асырып формалау, сонда «қайта оралу» құбылысы оны талап етілетін параметрлерге әкеледі

- Көтеру: Иілу сызығында материалды тұрақтыра түсу үшін жергілікті жоғары қысым тудыру

- Түбіне дейін басу (Bottoming): Пластикалық деформацияны максималдайтын тәсіл ретінде штамптау құралын (пуансонды) штамптау ойысына толығымен енгізу

- Созылумен иілу: Пішіндеу кезінде серпімді компонентті азайту үшін керілу әсерін қолдану

Қазіргі заманғы симуляциялық құралдар физикалық штамптар салынбас бұрын серпілу әрекетін болжайды, ол инженерлерге сынау кезінде проблемаларды анықтау орнына бастапқы дизайнға түзету енгізуге мүмкіндік береді.

Саңылау есептеулері және олардың бұйым сапасына әсері

Сіздің пуансон мен штамп арасындағы саңылау — кесу саңылауы — қосымша деталь ретінде көрінуі мүмкін, бірақ ол шеттің сапасын, құралдың қызмет ету мерзімін және өлшемдік дәлдікті негізінен анықтайды. Егер саңылау дұрыс емес болса, сіз көптеген кесінділерді, құралдың тез тозуын немесе техникалық талаптарға сай келмейтін бұйымдарды аларсыз.

Негізгі инженерлік принцип ретінде оптималды кесу саңылауы әдетте материал қалыңдығының пайызы ретінде көрсетіледі — әдетте материал түрі мен қажетті шет сипаттамаларына байланысты әр жағынан 5%–15% аралығында болады.

Тым аз саңылау тескіш пен қалыптың қажеттіден артық жұмыс істеуіне әкеледі. Кесу жиегі артық керілуге ұшырайды, бұл тозуды жеделдетеді. Бұйымдарда дұрыс сыну аймақтары болмай, жылтыр жиектер пайда болуы мүмкін, сонымен қатар босату күштері өте көп артады.

Артық саңылау басқа да проблемаларға әкеледі. Материал таза кесілмей, тартылып кеткендіктен, қиықтар айқын көрінеді. Тесік диаметрі рұқсат етілген шектен асып кетеді, ал жиек сапасы нашарлайды. Мысалы, алюминий сияқты жұмсақ материалдарды кесуге арналған қалыптар қатты болаттарды өңдейтін қалыптарға қарағанда тарырақ саңылауларды қажет етеді.

Төменде кеңінен қолданылатын материалдар үшін практикалық сілтеме келтірілген:

| Материалдың түрі | Ұсынылатын саңылау (қалыңдықтың жағына шаққанда пайызы) |

|---|---|

| Жұмсақ алюминий | 5-7% |

| Жұмсақ болат | 7-10% |

| Нержавеющая болат | 10-12% |

| Ulus-strength стал | 12-15% |

Бұл пайыздық мәндер тескіштің әрбір жағына қатысты, сондықтан жалпы саңылау осы мәндердің екі еселенгеніне тең. Мысалы, 0,060 дюйм қалыңдығындағы жұмсақ болат бұйым үшін 8% саңылау тескіштің әрбір жағында 0,0048 дюйм, яғни жалпы саңылау 0,0096 дюйм құрайды.

Лента орналасуын оптимизациялау принциптері

Прогрессивті калыптау операциялары үшін жолақтың орналасуын жобалау — сіздің қабылдаған инженерлік шешімдеріңізден ең маңыздысы болуы мүмкін. Бұл материалдың пайдаланылуын, станциялардың ретін анықтайды және соңында сіздің калып пресстік жүйеңіз барлық талап етілетін жылдамдықта сапалы бөлшектерді сенімді түрде шығара алатынын немесе алмайтынын шешеді.

Прогрессивті калыптар бойынша сарапшылардың пікірінше, Jeelix «Жолақтың орналасуы калыптың сәттілігі мен сәтсіздігін негізінен анықтайды». Өндірістен кейін қалдық ретінде тасталғанымен, жолақ бірнеше маңызды рөл атқарады — бұл бөлшектерді тасымалдаушы, қондырғыны орнату үшін қызмет ететін құрылғы және дамып келе жатқан бөлшектерге уақытша негіз болып табылады.

Тиімді жолақ орналасуы бірнеше қарама-қайшы мақсаттарды тепе-теңдікке келтіреді:

- Материалды пайдалану: Бөлшектерді тиімді орналастыру арқылы қалдықты азайту және тасымалдаушының енін кеміту

- Қоректендірудің сенімділігі: Барлық станциялар арқылы тұрақты түрде өту үшін тасымалдаушының жеткілікті беріктігін сақтау

- Процесс жүзеге асуы мүмкіндігі: Формалау операциялары үшін жеткілікті қатысу мүмкіндігін қамтамасыз ету және қажетті жерлерде материалдың ағуына мүмкіндік беру

- Пилот тесіктерінің орналасуы: Барлық операциялар кезінде сақталатын және дәл орналастыруды қамтамасыз ететін сілтеме тесіктерін орналастыру

Инженерлер максималды беріктікті сақтайтын қатты тасымалдаушылар мен пішімдеу кезінде материалдың созылуына мүмкіндік беретін жарықшақты дизайндар арасынан таңдайды. Терең тартылу немесе күрделі геометриялық пішіндер қажет ететін бөлшектер үшін стратегиялық орналасқан «созылатын торлар» лентаның эластиктігін қамтамасыз етеді — бұл материалдың тасымалдаушыдан пішімдеу аймағына жыртылмай ағуын қамтамасыз етеді.

Біржақты тасымалдаушылар бөлшектерді бір қырынан іледі, ол үш жағына қол жеткізуге мүмкіндік береді, бірақ берілуінің тұрақсыздығына әкелуі мүмкін. Екіжақты тасымалдаушылар жоғары дәлдік пен теңдестік қамтамасыз етеді, сондықтан ретсіздік ауыр проблемаларға әкелетін дәлдік бөлшектері немесе үлкен бөлшектер үшін олардың қолданылуы қалаған нұсқа болып табылады.

Заманауи қалыптарды дамытуда симуляцияның рөлі

Цифрлық симуляция кеңінен таралғаннан бұрын, қалыптарды дамыту негізінде білікті сын мен қателесу болатын. Инженерлер тәжірибеге сүйеніп құрал-саймандарды жасап, оларды престерге орнатып, физикалық сынақ кезінде проблемаларды анықтады. Әрбір қайталану уақытты, ақшаны және материалдарды талап етті.

Қазір Компьютерлік инженерлік бағдарламалар (CAE) және Шекті элементтер әдісі (FEA) бұл процесті түбегейлі өзгертті. Инженерлер енді физикалық құрал-саймандардың болмауына қарамастан, бүкіл штамптау ретін виртуалды түрде симуляциялайды, соның арқасында материалдың әрекетін болжайды және мүмкін болатын ақауларды анықтайды.

Қазіргі заманғы симуляция мүмкіндіктеріне мыналар кіреді:

- Пішін беру қабілетін талдау: Жарылуға, қыртысуға немесе артық жұқаруға ұшырайтын аймақтарды анықтау

- Жазғы қардың болжамы: Серпімді қалпына келуін есептеу, сондықтан алғашқы құрал-саймандарға компенсацияны алдын ала енгізуге болады

- Материалдың ағысын визуализациялау: Металлдың пішіндеу операциялары кезінде қалай қозғалатынын түсіну

- Кернеу таралуын карталау: Құралдың тез тозуына әкелуі мүмкін жоғары кернеу аймақтарын анықтау

- Процесті оптимизациялау: Оңтайлы шешімді табу үшін әртүрлі тәсілдерді виртуалды түрде сынау

Бұл «болжау және оптимизациялау» тәсілі қымбат тұратын физикалық қайталануларды арзан цифрлық эксперименттермен алмастырады. Инженерлер бұрын бір ғана физикалық сынақ өткізу үшін кеткен уақытта ондаған әртүрлі конструкциялық нұсқаларды сынақтан өткізе алады. Нәтижесінде — дамыту циклдары жылдамдайды, құрал-жабдықтарға кететін шығындар азаяды және калыптар өздерінің бірінші өндірістік циклінде сапалы бөлшектер өндіреді.

Калыптардың белгіленген қызмет мерзімі бойына сенімді жұмыс істеуі үшін кеңістікті есептеуден бастап, симуляциялық әдістерге негізделген дамытуға дейінгі дұрыс инженерлік негіздер қажет. Дегенмен, осы құралдар қайда қолданылатынын түсіну, осындай дәлдіктің маңызын түсіндіруге көмектеседі; бұл бізді престік калыптар технологиясына сүйенетін әртүрлі салаларға апарады.

Престік калыптар технологиясының салалық қолданыстары

Сіз ұстап жүрген машинаңыздан сіздің қалтаңыздағы смартфонға дейін металдық престеу қалыптары заманауи өмірді анықтайтын компоненттерді пішіндеп береді. Қалыптардың инженерлік принциптері тұрақты болса да, әрбір сала өзіндік талаптарын қойып, олар құрал-жабдықтардың дизайнына, материалдарды таңдауға және өндіріс әдістеріне әсер етеді. Осы салалық ерекшеліктерді түсіну — дәлдіктің неге маңызды екендігін түсінуге көмектеседі және қандай жолмен машиналық қалыптар технологиясы әртүрлі өндірістік қажеттіліктерге бейімделеді.

Құрал-жабдықтарға қойылатын талаптарды анықтайтын негізгі өндірістік салаларда престеу қалыптары технологиясы қалай қолданылатынын қарастырайық.

Автомобиль өндірісіндегі қалыптарға қойылатын талаптар

Бір автомобильдің кузовында жүздеген тақырыпталған (штампталған) компоненттер бар екенін ескерсеңіз, автомобиль өндірісінің металдық престеу қалыптарын қолданудың ең ірі тұтынушысы екендігін түсінесіз. Сала бойынша талдау нәтижелері бойынша: LSRPF металлдық штамптау — есіктер, капоттар және шасси компоненттері сияқты кузов бөліктерін шығаруда маңызды рөл атқарады, өйткені «штамптау бұйымдары беріктікті сақтай отырып, салмақты азайтады, бұл автомобильдің жұмыс істеу сапасын және отын тиімділігін жақсартуға көмектеседі».

Автомобильдік қалыптарға қойылатын талаптар үш басты бағытта біріктірілген:

- Жоғары көлемдегі тұрақтылық: Прогрессивті және трансферлі қалыптар миллиондаған ұқсас бөлшектерді аз ғана ауытқулармен шығаруы керек. Дүйсенбі күні штампталған есік панелі айлардан кейін шығарылған панельге сәйкес келуі керек.

- Материалдың тиімділігі: Сталь бағасы өндірістің маңызды шығындарын құрайды, сондықтан оптималды жолақ орналасуы мен минималды қалдық өндірістің тиімділігіне тікелей әсер етеді.

- Тез ауыстыру: Қазіргі заманғы өндіріс икемділікті талап етеді. Қалыптар әртүрлі автомобиль моделдері мен өндіріс жоспарларына сәйкес келу үшін тез орнату өзгерістерін қамтамасыз етуі керек.

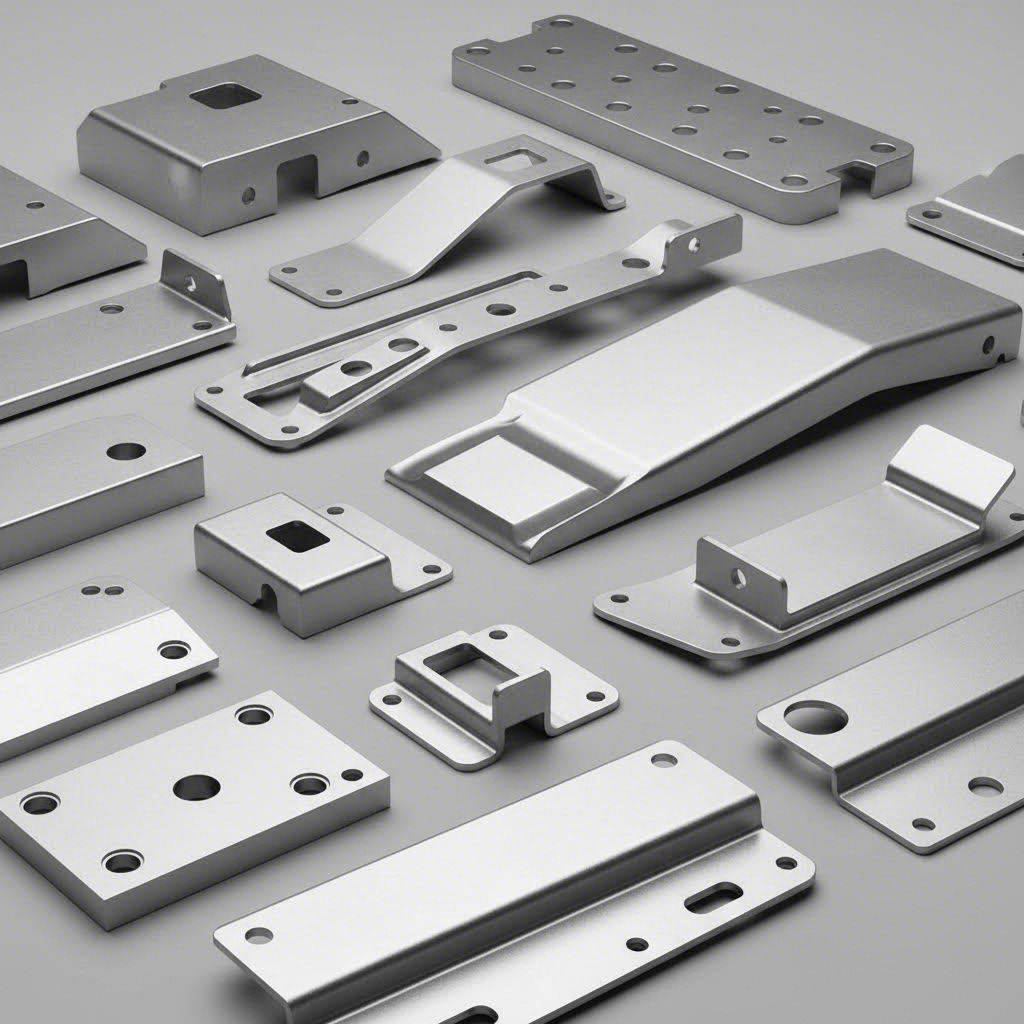

Пішірілген металл бұйымдарын өндіру арқылы жасалатын типтік автомобиль компоненттеріне кузов панельдері, конструкциялық күшейткіштер, отырғыштардың итемдері, қозғалтқыштың орнатылуы, тежегіш компоненттері және ішкі безендіру бөліктері жатады. Әрбір компонент әртүрлі материалдар үшін — жұмсақ болаттан бастап тіпті тәжірибелі пішірілген қалыптар инженерлерін де қиындыққа ұшырататын жоғары беріктіктің жетілдірілген маркаларына дейін — арнайы құрылған құрал-жабдықтарды талап етеді.

Әуе-ғарыш саласындағы қолданбалардағы дәлдік талаптары

Бірнеше мыңдық инчтен аспайтын допуск ауытқуы ұшақтың қауіпсіздігін бұзуы мүмкін болатын компонентті елестетіңіз. Бұл — әуе-ғарыш өндірушілерінің кездесетін шынайылық, мұнда дәлдік әрқашан өндіріс жылдамдығынан басымдыққа ие болады.

Әуе-ғарыш саласындағы қалыптардың қолданылуы негізінен дәл көрсеткіштер мен материалдардың іздерін бақылауға ерекше назар аударады. Компоненттер нақты талаптарға сай болуы керек, ал құжаттама өндірістің әрбір аспектісін қадағалайды. Өндіріс саласы бойынша зерттеулерде әуе-ғарыш қолданыстары үшін «ұшу тиімділігін жақсарту мақсатында жалпы салмақты азайтуға ұмтылатын, бірақ өте жоғары беріктік пен тұрақтылыққа ие болатын металл штамптау бөлшектері» қажет екендігі атап өтіледі.

Әуе-ғарыш саласында қолданылатын соғу қалыптары жиі титан, инконель және әуе-ғарыш саласына арналған алюминий сияқты мамандандырылған қорытпалармен жұмыс істейді; олар қалыпты болат штамптауға қарағанда басқа тәсілдерді талап етеді. Бұл материалдар қыздырылған операцияларды, мамандандырылған майлағыштарды және олардың әрекетіне төзімділік көрсету үшін жоғары сапалы құралдық болаттардан немесе карбидтен жасалған қалыптарды қажет етуі мүмкін.

Типтік әуе-ғарыш саласында штампталған компоненттерге мыналар жатады:

- Ішкі құрылымдық элементтер: Ауа рамасы бойынша кронштейндер, клиптер және күшейткіштер

- Сыртқы панельдер: Дәл контурлар мен тұрақты қалыңдықты талап ететін сыртқы қабық бөліктері

- Қозғалтқыш компоненттері: Жылулық қорғаныс пластиналары, орнату құрылғылары және ауа өткізгіш элементтері

- Басқару беттерінің бөлшектері: Шарнирлер, аттиторлардың кронштейндері және байланыс элементтері

Аэрокосмоста өндіріс көлемі әдетте автомобиль өндірісіне қарағанда төмен болады, бірақ сапа талаптары әрбір бөлшектің құнын едәуір арттырады. Тіреуіш бөлшектерін шығаратын соғу калыбы орташа жылдамдықпен жылдар бойы жұмыс істей алады, ал әр партияны растау үшін кеңістік бақылау протоколдары қолданылады.

Электроника өнеркәсібіндегі миниатюризацияға қойылатын талаптар

Қаншалықты кішкентай болуға болады? Электроника өндірушілері бұл сұраққа тұрақты жауап іздейді, ол үшін миллиметрлармен, инчпен емес, компоненттерді шығара алатын калыптар қажет.

Электроника өнеркәсібі LSRPF-тің сарапшылары «тұрақты өте жоғары дәлдіктегі кішкентай компоненттер — мысалы, коннекторлар, терминалдар, қорғаныс пластиналары және корпус» деп сипаттайтын талаптарды қояды. Бұл штамповкалар басқа өнеркәсіптерде өте қиын деп саналатын дәлдікке ие болуы керек — кейде өлшемдерді онмыңдық инчтің бірнеше бөлігінде ұстау керек.

Электроника қолданыстары мыналарды қамтиды:

- Қосылғыштар мен терминалдар: Сенімді электрлік байланыс үшін дәл геометриялық пішіндер талап ететін кішкентай контактілік штырьдар мен қабылдағыштар

- Жылу алмастырғыштар: Процессорлар мен қуат компоненттерінен жылу энергиясын шашатын қанатша тәрізді құрылымдар

- RF қорғауыштары: Сезімтал схемалар арасындағы электромагниттік кедергіні болдырмауға арналған қорғағыш қабықтар

- Аккумуляторлық контакттар: Сенімді қуат беруді қамтамасыз ету үшін тұрақты қысым қамтамасыз ететін серіппелі элементтер

- Құрылғы корпусы: Смартфондар, планшеттер және есептеу құрылғылары үшін корпус

Электроника өндірісінде прогрессивті калыптар басымдыққа ие болады, олар көбінесе көлемді тапсырыстарды орындау үшін жоғары жылдамдықта жұмыс істейді. Миниатюралық масштаб калыптардың өзінің компоненттерін өте кішкентай етеді, олардың қажетті дәлдікті қамтамасыз ету үшін мамандандырылған өндіріс әдістері мен материалдар қажет етеді.

Тұрмыстық құрылғылар мен тұтыну тауарларына қолданылуы

Үйіңіздің ішінде қадалған металл бөлшектерді санаңыз. Тоңазытқыш панельдері, киім жуғыш машиналардың барабандары, микротолқынды пештердің корпусы, ЖЖҚ компоненттері — қадалау әдісі сіздің әрбір тұрмыстық құрылғыңызға жақын түрде әсер етеді.

Тұрмыстық құрылғыларды өндіру кезінде тұрақтылық талаптары мен эстетикалық талаптар арасында теңдік сақталады. Көрінетін бөлшектер бояуға немесе жабдықтауға болатын беттермен матрицалардан шығуы тиіс, ал ішкі құрылымдар беріктік пен өндірістік тиімділікті қамтамасыз етуге бағытталған. Сала көздері "Тұрмыстық құрылғылар үшін металдың төсеуі жоғары тұрақтылық пен эстетикалық талаптарға сай келеді" деп растаңыз.

Жиі қолданылатын тұрмыстық құрылғылардың төселген бөлшектері:

- Сыртқы корпуслар: Суытқыштардың есіктері, жуғыш машиналардың жоғарғы беттері, кептіргіштердің панельдері

- Ішкі құрылымдар: Барабанға көмекшілер, қозғалтқыш орындары, кронштейн жинақтары

- Жылу алмасу компоненттері: Буландырғыш желбіршектері, конденсаторлық пластиналар

- Құрылғы: Иілгіштер, құлыптар, ручкалардың кронштейндері

Тұтынушы өнімдері бұл тізімді одан әрі кеңейтеді — ас үй ыдыстары, бақшалық құралдар, спорт жабдықтары және декоративті бұйымдар барлығы да өнімді тиімді шығару үшін штамптауды қолданады. Пресс-қалыптар технологиясының көптеген қолданылу мүмкіндіктері әртүрлі өнім санаттары бойынша тұрақты сапаны қамтамасыз етеді.

Жалпы өнеркәсіптік және мамандандырылған қолданыстар

Негізгі тұтынушы өнеркәсібінен тыс металдан жасалған пресс-қалыптар көптеген мамандандырылған қолданыстарда қолданылады:

- Құрылыс және ғимараттар: Төбе панельдері, конструкциялық кронштейндер, арқалық ілгектері және архитектуралық жиектеу бөлшектері

- Тиімді құралдар: Хирургиялық құралдар, диагностикалық құрылғылар корпусы, биосовместимді материалдарды қажет ететін емдеу құрылғыларының компоненттері

- Энергетикалық жүйелер: Күн энергиясын пайдаланатын панельдердің рамалары, жел турбиналарының компоненттері, электр тарату құрылғылары

- Әскери және қорғаныс: Көлік қорғанысы, қарулы жүйелердің компоненттері, байланыс құрылғыларының корпусы

Әрбір қолданыс өзіндік, бірегей талаптарды қажет етеді. Медициналық штамптау бұйымдары үшін материалдың іздегіштігі мен ластануды болдырмау шарт. Әскери саладағы талаптар жиі қатты жағдайларда өте жоғары тұрақтылықты талап етеді. Энергетикалық қолданыстар сыртқы орнатулар үшін коррозияға төзімділікті ескеруі мүмкін.

Бұл әртүрлі салаларды біріктіретін нәрсе — олардың дұрыс спроекцияланған және жақсы күтілетін қалыптау құралдарына сенімділігі. Автомобильдің кузов панельдерін немесе медициналық құрылғы компоненттерін шығару кезінде де қалыптау инженерлігінің негізгі принциптері өзгеріссіз қалады — бірақ нақты талаптар әртүрлі салалар арасында өте айтарлықтай айырмашылықтарға ие болады.

Салалық қолданыстарды түсіну — қалыптау құралдарын күту мен қызмет ету мерзімін басқарудың неге осындай маңызды екендігін көрсетеді. Тозған қалып тек сапасы төмен бұйымдар ғана емес, сонымен қатар біз қарастырған барлық салалардағы тұтас өндірістік операцияларды да бұзады.

Қалыптау құралдарын күту және қызмет ету мерзімін басқару

Сіздің қалыптау құралдарыңыз құнды инвестицияны білдіреді — бірақ ең жоғары сапалы құралдар да оларға дұрыс қамқорлық жасалмаса тұрақты нәтижелер бермейді. Қызығы, көптеген өндірушілер шығыс көлеміне үлкен назар аударса да, қалыптау құралдарын ең жоғары өнімділікте ұстайтын жүйелік техникалық қызмет көрсетуді әдетте ескермейді. Бұл қате өзінің техникалық қызмет көрсету құнынан әлдеқайда көп шығындарға әкеледі.

Қалыптау құралдарын техникалық қызметке алу саласындағы мамандардың айтуы бойынша The Phoenix Group , «Қалыптау цехын басқару жүйесінің — соның ішінде қалыптау құралдарын техникалық қызметке алу мен жөндеу процестерінің — анықталмаған болуы престік сызықтың өнімділігін қатты төмендетеді және шығындарды көтереді». Жеткіліксіз техникалық қызмет көрсету көптеген проблемаларға әкеледі: өндіріс кезіндегі сапа ақаулары, қалдықтардың пайда болуының өсуі, жеткізу мерзімдерінің кешігуі және алдын ала болуы мүмкін болған қымбат тұратын авариялық жөндеу жұмыстары.

Қалыптау құралдарына инвестицияны максималды пайдаланатын өндірушілер мен қалыптау құралдарына байланысты өндірістік проблемалармен тұрақты күресетін өндірушілерді бөлетін алдын ала қолданылатын шаралар мен ескерту белгілерін қарастырайық.

Қалыптың ұзақ мерзімді жұмыс істеуі үшін алдын ала болатын техникалық қызмет көрсету кестесі

Қалыптың престеу операцияларын автомобильдің жүруі сияқты елестетіңіз. Сіз қозғалтқыштың бекіп қалуын күтпей-ақ майыңызды ауыстырасыз — алайда көптеген өндірушілер өздерінің құралдарымен негізінде осыны істейді. Алдын ала болатын техникалық қызмет көрсету өндірісті тоқтататын мәселелерді шешуге бағытталған.

Тиімді техникалық қызмет көрсету жүйелі тексеру протоколдарынан басталады. Әрбір өндірістік циклдан кейін қалып қайтқан кезде оны сақтауға дейін оның жағдайын мамандар тарапынан бағалау қажет. Бұл тексеру пайда болған мәселелерді олар әлі де аз болған кезде анықтайды — сонымен қатар шешімдер әлі де қолжетімді бағада болады.

Әрбір өндірістік циклдан кейін осы реттіліктегі тексеру процесін орындаңыз:

- Барлық қалып компоненттерін терең тазартыңыз майлағыш қалдықтарын, металдық бөлшектерді және сақтау кезінде тозуға немесе коррозияға әкелетін басқа да ластанған заттарды алып тастау үшін.

- Кесу жиегін көрініс бойынша және сипап тексеріңіз келесі цикл кезінде кесінділер немесе өлшемдік ауытқуларға әкелуі мүмкін шаңғылар, сызықтар немесе артық тозу белгілерін анықтау үшін.

- Жоғарғы және төменгі калыптардың орналасуын тексеріңіз пресс қозғалыстары арасындағы дәлсіздікті көрсететін ізбелер мен тозу үлгілерін зерттеу арқылы.

- Калып табанының жағдайын тексеріңіз сызаттар, бағыттаушы сақиналардағы тозу және орналасу беттеріндегі зақымданулар сияқты дәлсіздікке әсер етуі мүмкін ақауларды анықтау үшін.

- Алып тастау плиталарын және қысым сақиналарын тексеріңіз таспа операциялары кезінде материалдың бақылануына әсер етуі мүмкін тозу, сызықтар немесе зақымдануларды анықтау үшін.

- Табылғандарды жұмыс тапсырысы жүйесінде құжаттаңыз соның нәтижесінде жоспарлау қызметкерлері келесі өндірістік талапқа дейін жөндеулерді басымдықпен орындай алады.

- Барлық ашық беттерге сәйкес коррозияға қарсы қорғау құралын қолданыңыз калыптарды сақтауға ауыстырмас бұрын.

Майлау талаптары штамп дизайндары менің өңделетін материалдарға байланысты әртүрлі болады. Кейбір операциялар аз майлауды қажет етеді, ал басқалары — әсіресе терең тарту қолданбалары — галлингтің алдын алу және пішіндеу күштерін азайту үшін тұрақты майлайтын заттың қолданылуын талап етеді. Әрбір штамп жиынтығы үшін оның жұмыс істеу талаптарына сәйкес нақты майлау протоколдарын орнатыңыз.

Қиылатын жетектердің өткірлендіру жоспарын бағалау кезінде болжамға сүйенбеу керек. Gromax Precision ұсынғанындай: «Соққылардың өткірленуі немесе салынған бөлшектердің ауысуы қашан қажет екендігін болжамдау орнына, рулоның айналым санын, соққылардың журналын және болжамдық модельдеуді қолданып, реактивті емес, алдын ала қамқорлықты қамтитын алдын ала техникалық қызмет көрсету жоспарын құрыңыз». Өткірлендіруге дейінгі жүріс сандарын бақылаңыз және кездейсоқ интервалдарға негізделген емес, нақты тозу үлгілеріне негізделген порогтық мәндерді орнатыңыз.

Дұрыс сақтау өндірістік циклдар арасындағы сіздің инвестицияңызды қорғайды. Мүмкіндігінше, қалыпты температура мен ылғалдылықта сақтау орындарында шаблондарды сақтаңыз және коррозияны тудыратын ылғал көздерінен алыста ұстаңыз. Шаблон табанын иілуін болдырмау үшін оны дұрыс жағынан қолдаңыз және операторлар қажет болған кезде құрал-жабдықты тез таба алатындай етіп, оның анықтау белгілерін сақтаңыз.

Шаблонның тозу белгілерін анықтау

Тамаша алдын-ала техникалық қызмет көрсету болса да, шаблон компоненттері соңында тозады. Ерте кезеңдегі қауп белгілерін анықтау сізге өндірістік апаттан кейін қиындыққа ұшырамай, жоспарланған тоқтату кезінде жөндеу жұмыстарын жоспарлауға мүмкіндік береді.

Шаблон құрылғыларыңызға назар аудару керек көрсеткіштерге назар аударыңыз:

- Ширақ пайда болуы: Дұрыс қызмет көрсетілген кесу жетегі қойылған бөлшектерде кенет пайда болған қабыршақтар (буррлар) берсе, бұл тозу нәтижесінде саңылаулардың өзгергенін көрсетеді. Кішкентай буррлар тозудың ерте кезеңін, ал ауыр буррлар шаблонның техникалық қызмет көрсету мерзімінен кейін ұзақ уақыт бойы жұмыс істегенін көрсетеді.

- Өлшемдердің ауытқуы: Тетіктердің дәлдік шегінен біртіндеп шығуы — тесіктердің кеңеюі, иілулердің бұрышының өзгеруі немесе элементтердің орнының ығысуы — көбінесе қиғыш компоненттерде, бағыттаушы сақиналарда немесе матрицаның табанындағы сақиналарда тозу белгісі болып табылады.

- Күштің (тонна) қажеттілігінің артуы: Қазіргі заманғы сервопресселер мен жабдықталған жүктеме бақылау жүйелері күштің өзгеруін анықтай алады. Саладағы мамандар: «Тоннадағы баяу өсу көбінесе қиғыш құралдардың тупталуын немесе реттелмеуін көрсетеді — бұл дәлдік шегі өте алысқа ығысып кеткенше қолданысқа жарамдылықты қамтамасыз ету үшін техникалық қызмет көрсетудің уақыты келгенін көрсететін маңызды белгілер» деп атап өтеді.

- Беттің жағдайының нашарлауы: Пішімделген бөлшектердің бетіндегі сызықтар, қатты ылғалдану белгілері немесе тегіс емес беттер пішімдеу беттеріндегі тозуды немесе жеткіліксіз майлауды көрсетеді.

- Бөлшектердің сапасының біркелкі болмауы: Бірдей өндірістік циклдан алынған бөлшектерде маңызды айырымдар байқалса, ол реттелмеу проблемалары немесе орналастыру элементтерінің тозуына байланысты болуы мүмкін.

Жетілдірілген бақылау құралдары проблемаларды анықтауды жылдамдатады. Саладағы мамандардың айтуынша, жасанды интеллектпен құрылған статистикалық процесстерді бақылау жүйелері «қолмен тексеруге қарағанда ерте кезде — мысалы, өсіп келе жатқан шырыштар немесе өлшемдік сырғанау сияқты — субтильді тенденцияларды анықтайды». Жолдың ішіндегі көру бақылау жүйелері өлшемдік өзгерістерді микродеңгейде нақты уақытта ұстайды және өндіріс тоқтамай-ақ ақауларды анықтайды, соның арқасында соңғы бақылау кезінде бұйымдардың қабылданбауын күтудің қажеті болмайды.

Қайта өңдеу мен ауыстырудың шешімдері

Кесу жетегі тұмсығы өткірлігін жоғалтқанда немесе пішіндеу беттері тозғанда сіз негізгі сұраққа жауап беруіңіз керек: қазіргі компоненттерді қайта өткірлеу немесе оларды толығымен алмастыру?

Қайта өңдеу экономикалық тұрғыдан мында мағыналы болады:

- Тозу тек беткі қабаттарға шектеледі, оларды материалдың жеткілікті қалыңдығы сақталған күйде алып тастауға болады

- Компоненттер геометриялық дәлдігін сақтайды және оларды техникалық талаптарға сәйкес қалпына келтіруге болады

- Қайта өткірлеу құны мен орнату уақыты алмастыру құнына қарағанда маңызды деңгейде төмен болып қалады

- Қайта өткірлегеннен кейін шабу құрылғысының қалдық қызмет ету мерзімі инвестицияны оправдануға жеткілікті

Ауыстыру мына жағдайларда қажет болады:

- Бірнеше қайта ұнтақтау циклы қолжетімді материалды тұтырып, компоненттерді әрі қарай пайдалануға болмайтындай дәрежеде жұқартып қойды

- Зиян беттік тозу шегінен асып кетті — қайта ұнтақтаумен жоюға болмайтын сызаттар, шашыраңқы жарықтар немесе деформациялар

- Алдыңғы қайта ұнтақтаулардан пайда болған жинақталған өлшемдік өзгерістер матрицаны қабылданатын допустимдық шектерінен тыс орналастырды

- Ауыстыру компоненттерін сатып алу құны мен жеткізу мерзімі қайта ұнтақтау шығындарына салыстырғанда шамамен тең

Матрицаның жалпы қызмет ету мерзіміне өңделетін материал (абразивті материалдар тозуды тездетеді), өндіріс көлемі, престің орналасуы мен жағдайы, сондай-ақ операторлардың жұмыс істеу әдістері әсер етеді. Жақсы жөндеуленген престе таза алюминий өңдейтін матрица абразивті болаттан жасалған және орналасуы дұрыс емес жабдықта өңделетін дәл сондай құралға қарағанда он есе ұзағырақ қызмет етуі мүмкін.

Әрбір калып жиынтығы үшін толық жазбаларды сақтау калыптарды қайта өңдеу немесе ауыстыру қажеттілігін алдын ала болжауға мүмкіндік береді, сондықтан сіз қателерге реакция бергенге дейін, белгіленген тоқтату уақытында жоспарлы жөндеу жұмыстарын жүргізе аласыз. Бұл алдын ала әрекет ету тәсілі — жүйелі тексеру, деректерге негізделген жоспарлау және ақауларды ерте анықтау — калыптардың жөндеуін шығындар орталығынан құрылымдық артықшылыққа айналдырады.

Жөндеу талаптарын түсіну сізге калып сапасының өндірістік нәтижелеріңізге қалай тікелей әсер ететінін бағалауға дайындалуға көмектеседі — бұл байланыс тек қарапайым бөлшек өндірісімен шектелмейді, сонымен қатар жалпы иелік шығындарын ескеруге де қатысады.

Калыптардың жұмыс істеу сапасы және өндірістік сапа

Сіз сапалы құрал-жабдықтарға инвестиция жасадыңыз және мықты техникалық қызмет көрсету тәжірибелерін қалыптастырдыңыз — бірақ осы шешімдер өндірістік нәтижелерге қалай әсер етеді? Өлшемдік қалыптың сапасы мен өндірістік нәтижелер арасындағы байланыс әрқашан анық болмайды, бірақ ол бөлшектердің тұрақтылығынан бастап, сіздің таза пайданыңызға дейін барлығына әсер етеді. Бұл өзара байланысты түсіну сізге жылдар бойы пайда әкелетін құрал-жабдықтарға инвестициялар туралы ақылды шешім қабылдауға көмектеседі.

Пресс қалыбыңыздың жиынтығын барлық өндірістік жүйеңіздің негізі ретінде қарастырыңыз. Сол сияқты тұрақсыз негізде салынған ғимарат уақыт өте келе трещиналар мен конструкциялық ақаулар көрсетеді, сондай-ақ сапасы төмен құрал-жабдықтар негізінде ұйымдастырылған өндіріс де сапа мәселелерін, тиімділіктің төмендеуін және уақыт өте келе көбейіп отыратын жасырын шығындарды туғызады.

Қалып сапасы өндірістік тиімділікке қалай әсер етеді

Сіз қашанда болмасын, жоғары жылдамдықта жұмыс істейтін, жақсы жобаланған прогрессивті калыпты көрдіңіз бе? Бөлшектер тұрақты түрде, әрбір жүрістен кейін, оператордың аз ғана қатысуымен шығады. Осы — сапалы құрал-жабдықтардың беретін нәтижесі, бірақ олардың артықшылықтары әсерлі цикл уақытынан әлдеқайда асып түседі.

LMC Industries зерттеулеріне сәйкес, өндірістік тиімділік туралы зерттеулерде прогрессивті калыптау «бірнеше жеке операцияларды орындаудың қажеттілігін жою арқылы өндіріс уақыты мен шығындарын едәуір азайтады». Бұл тиімділік артықшылығы тікелей құрал-жабдықтардың сапасынан туындайды. Престегі операциялар үшін калып жиынтықтары дәл есептеліп жасалған кезде, әрбір жүріс пайдалануға жарамды бөлшектер береді, ал қалдықтар пайда болмайды.

Сапалы құрал-жабдықтар тиімділікке бірнеше механизм арқылы әсер етеді:

- Дowntime-ді кеміту: Дәл жасалған металдық баспа калыптары ұзақ уақыт бойы реттелген күйін сақтайды, сондықтан реттеу немесе жөндеу үшін өндірісті тоқтату сирек қажет болады

- Бірінші өтуден кейінгі жоғары шығым: Бөлшектер бірінші рет өткенде ғана сипаттамаларға сай болады, сондықтан уақыт пен ресурстарды жұмсаған қайта өңдеу циклдары болмайды

- Цикл уақытының қысқаруы: Жақсы жобаланған калыптар престерді сапасын төмендетпей-ақ оптималды жылдамдықта жұмыс істеуге мүмкіндік береді

- Тұрақты шығыс: Өлшемдік тұрақтылық дегеніміз — бір серияның басында шығарылған бөлшектер сағаттар немесе күндер өткеннен кейін шығарылған бөлшектермен сәйкес келеді

Дұрыс жобаланған және жақсы қолданыста ұсталатын калыптармен қол жеткізілетін дәлдік шектері көптеген өндірушілерді таң қалдырады, өйткені олар төменгі сапалы құралдармен жұмыс істеуге дағдыланған. Саладағы мамандар сапалы прогрессивті калыптардың «біршама нақты талаптарға тұрақты түрде сай келетін компоненттерді» шығаратынын растайды; бұл басқа өндірістік әдістерге қарағанда тарырақ дәлдік шектері мен жоғарылаған бөлшек дәлдігін білдіреді.

Бұл дәлдік тікелей төменгі деңгейдегі жинау операцияларына әсер етеді. Штампталған компоненттер анықталған шектерге сай келген кезде жинау станцияларына келеді, сондықтан олар бірінші ретте дұрыс жиналады. Операторлар бөлшектерді таңдауға, күштеп орнатуға немесе жинау жұмыстарын қабылдамауға уақыт жұмсамайды. Мыңдаған жинау циклдары бойынша жинақталған әсер өндірістік өнімділіктің қатты өсуіне алып келеді.

Өлшемдік дәлдік пен бөлшек сапасының арасындағы байланыс

Бірнеше ай бойына миллион бөлшек шығаруды елестетіңіз. Бір миллионшы бөлшек бірінші бөлшекке сәйкес келе ме? Сапалы құрал-жабдықтар мен дұрыс техникалық қызмет көрсету кезінде жауап «ия» болуы тиіс.

Бөлшек сапасы бір-бірімен байланысты көптеген матрица сипаттамаларына тәуелді:

- Геометриялық стабильдік: Матрица табаны, бағыттау жүйелері және компоненттерді орнату ұзақ мерзімді өндіріс циклдары бойынша өзара орналасуларын сақтауы тиіс

- Износостойкость: Қию жиегі мен пішіндеу беттері бөлшектің өлшемдерін постепенді түрде өзгертетін тозуға төзімді болуы тиіс

- Жылу басқаруы: Өндіріс жылдамдығында жұмыс істейтін матрицалар жылу шығарады; егер оны дұрыс басқармасақ, бұл кеңеюге және өлшемдік ауытқуларға әкеледі

- Материалды бақылау: Сығып ұстағыштар, бағыттаушылар және беру жүйелері әрбір жүріс кезінде материалды дәл солай орналастыруы тиіс

Бұл элементтер бірігіп жұмыс істегенде өндірушілер сапасына өте талап қойылатын қолданбалар үшін өндірістік тұрақтылыққа қол жеткізеді. Мысалы, автокомпоненттердің жеткізушілері өздерінің процестерінің уақыт өтуімен қабілеттілігін сақтауын көрсететін Статистикалық процесстерді бақылау (SPC) деректерін көрсетуі тиіс. Бұл қабілет тікелей қалыптар мен калыптардың дәлдігінен туындайды.

Барлық Есептеулерге Салыстыру

Мұнда көптеген сатып алу шешімдері қате қабылданады: шығындардың нақты өндірістік экономикасын анықтайтын факторларды ескермей, бастапқы калып бағасына ғана назар аудару.

Manor Tool компаниясының жалпы шығындарды талдауына сәйкес: «Жоғары сапалы металлдан соғылған бөлшектерді ірі масштабда өндіру қалыптар мен калыптардан басталады. Бұлар барлық процестегі ең маңызды компоненттер.» Олардың зерттеулері көрсеткендей, сапалы калыптар «бөлшектердің сапасын сақтау үшін ешқандай қызмет көрсету қажет етпейтіндей, 1 000 000-нан астам соғылым жасайды», ал төмен сапалы калыптар «әлдеқайда тез тозады және ақаулар мен ақаулықтарды тезірек пайда етеді».

Нақты шығындардың толық көрінісі бастапқы сатып алу бағасынан әлдеқайда көп нәрсені қамтиды:

| Сапа коэффициенті | Өндіріс нәтижелеріне әсері | Шығындар |

|---|---|---|

| Құралдық болаттың маркасы мен қаттылығы | Тозу жылдамдығын және жөндеу аралығын анықтайды | Бастапқы жоғары құны ұзақ мерзімді пайдалану мерзімімен теңестіріледі |

| Дизайнның дәлдігі мен симуляциялау | Бірінші реттік растау көрсеткіштері мен бөлшек сапасына әсер етеді | Қалдықтар, қайта жасау және дамыту итерациялары азаяды |

| Компоненттерді орналастыру жүйелері | Өндіріс барысында өлшемдік тұрақтылықты қамтамасыз етеді | Тастау көрсеткіштерінің және жинақтау мәселелерінің төмендеуі |

| Беткей өңдеу мен қаптаулар | Кесу және пішіндеу бетінің қызмет ету мерзімін ұзартады | Сүйірлеу жиілігі мен ауыстыру шығындарының азаюы |

| Техникалық қызмет көрсетуге қолжетімділік | Регулярлық қызмет көрсетуге қажетті уақытты анықтайды | Еңбек шығындарының төмендеуі және өндіріске тезірек оралу |

Шығындарды есептеуде қалдықтардың пайда болу көрсеткішіне ерекше назар аудару қажет. Frigate зерттеулерінің айтуынша, «Әрбір ақаулы бөлшек жасалған сайын, ол тасталып, орнына жаңа материал қолданылады. Бұл шикізатқа, еңбекке және энергияға кететін шығындардың артуын білдіреді». Сапалы пресс-қалып жиынтықтары дәлдік арқылы ақаулардың пайда болу көздерін жоя отырып, осы шығындарды азайтады.

Бұл сценарийді қарастырыңыз: төменірек бағалы калып бастапқы сатып алу кезінде $15 000 үнемдейді, бірақ қалдықтардың пайызы 2% жоғары болады және оның қызмет көрсетуі әрбір 250 000 соққыдан кейін, ал миллион соққыдан кейін емес, жүргізілуі керек. Бірнеше жылға созылатын, миллиондаған бөлшек шығаратын өндірістік бағдарламада осы айырмашылықтар бастапқы үнемдеуге қарағанда он есе көп шығын тудырады — өндірістің тоқтатылуы, сапасы төмен бұйымдардың шығуы және төмен сапалы құрал-жабдықтардың әдетте туғызатын тұтынушылармен қатынасқа зиян келтіруі есепке алынбаған.

Иесінің жалпы құны тұрғысынан қарағанда калыпқа инвестицияларды бағалау әдісі толығымен өзгереді. «Қай калып арзанырақ?» деген сұрақ емес, «Қай калып өзінің барлық өндірістік өмірі бойынша сапалы бөлшекке ең төмен құнды қамтамасыз етеді?» деген сұрақ қойылады. Ойлау тәсіліндегі бұл өзгеріс сіздің бәсекелестік орныңызды нығайтатын, оның әлсізденуіне себепші болмайтын сатып алу шешімдеріне әкеледі.

Штамп сапасының өндірістік экономикасымен қалай байланысатындығын түсіну сізге шынымен маңызды нәрселер туралы айқын түсінік беріп, потенциалды құрылғы құралдарын жасаушыларды бағалауға дайындайды — бұл дағды келесі тақырыпта қарастырылатын тараптарды таңдау критерийлері мен сертификаттау талаптарын зерттеген кезде өте маңызды болады.

Сіздің өндірістік қажеттіліктеріңізге сәйкес келетін штамп шешімдерін таңдау

Сіз штамп түрлерін, материалдарды және инженерлік принциптерді түсінесіз — бірақ осы білімді нақты жұмыс істейтін құрылғы құралдарына айналдыра алатын құрылғы құралдарын жасаушыны қалай табасыз? Дұрыс штамп серігін таңдау сіздің барлық құрылғы құралдары бағдарламаңыздағы ең маңызды шешім болып табылады. Білікті жеткізуші сіздің техникалық талаптарыңызды жылдар бойы сенімді жұмыс істейтін дәл штамптарға айналдырады. Дұрыс емес таңдау сіздің барлық операцияңызға әсер ететін бас ауруын, кешігулерді және бөлшек сапасының нашарлауын туғызады.

Сіз ауыр пішіндеу операциялары үшін гидравликалық престің калып жиынтығын немесе тұтас металдан бұйымдар жасау үшін иілу калыптарын сатып аласыз ба — бағалау критерийлері бірдей қалады. Енді қандай факторлар өте жақсы калып тұтынушыларын қарапайым «мүмкіндіктері бар» деп жариялайтын тұтынушылардан ажыратады, осыны қарастырайық.

Калып тұтынушыларын бағалаудың негізгі критерийлері

Сіз өте маңызды өндірістік бағдарламаны сапасы жоғары болуы керек деген сөздерді айтып, бірақ шын мәнінде жеткізе алмайтын тұтынушыға бердіңіз делік. Сонда сіз дамытуға кеткен айларды, пайдаланылмай қалған құрал-снарықтарға кеткен қаражатты және енді өз тұтынушыларыңызға кешігу себептерін түсіндіруге тура келетін жағдайды жоғалтасыз. Бұл сценарий керек болғаннан гөрі жиі орын алады — бірақ оны жүйелі тұтынушыларды бағалау арқылы болдырмауға болады.

Өндіріс саласындағы мамандардың пікірінше Dewintech , «Тұтынушының инженерлік қабілеттерін бағалау — олардың техникалық біліктілігін, дизайндық икемділігін, проблемаларды шешу қабілетін және өткен жетістіктерін бағалауды қамтиды». Бұл көп өлшемді тәсіл сіздің нақты талаптарыңызға тұтынушының қандай деңгейде сай келетінін анықтайды.

Гидравликалық престің құрал-жабдығын немесе штамптау қалыбын таңдаған кезде осы негізгі бағалау критерийлерін ескеріңіз:

- Техникалық білімнің тереңдігі: Инженерлік тобыңыз өзіңіздің материалдарыңызға қатысты металлургия, жылумен өңдеу процестері мен өңдеу әдістерін түсінеді ме? Өзіңіздің қолданысыңызға арналған нақты сұрақтар қойыңыз және олардың жауаптарының күрделілігін бағалаңыз.

- Дизайн және прототиптау қызметтері: Олар өндіріске толық ауысуға дейін сіздің сызбаларыңыздан жұмыс істейтін прототиптерді жасай алады ма? Прототиптау қызметін ұсынатын тұтынушылар өзінің инженерлік мүмкіндіктеріне сенімділігін көрсетеді.

- Симуляциялау және растау процестері: Олар физикалық құрал-жабдықтар пайда болмас бұрын материалдың әрекетін болжау және ақауларды анықтау үшін CAE-талдау мен шекті элементтер әдістерін қолданады ма? Бұл мүмкіндік әзірлеу итерацияларын әлдеқайда азайтады.

- Ұқсас жобалар бойынша жетістіктері: Олар сіздің қолданысыңызға ұқсас қолданбалар үшін құрал-жабдықтарды сәтті жеткізген бе? Сілтемелерге қатысты жағдайларды немесе тиісті тәжірибені көрсететін клиенттердің пікірлерін сұраңыз.

- Мәселелерді шешу жағынан инновация: Олар сіздің дизайндарыңызға жақсарту ұсыныстарын беруге, альтернативті материалдарды ұсынға немесе өнімнің сапасын жақсартатын немесе шығындарды азайтатын өндіріс әдістерін ұсына ала ма?

- Өндіріс көлемінің мүмкіндіктері: Сізге прототиптік сан немесе жылына миллиондаған бөлшек қажет болсын, тапсырыс берушінің сапаны төмендетпей, сіздің талаптарыңызға сай масштабтау мүмкіндігі бар екендігін растаңыз.

Қазіргі қысқартылған даму циклдерінде прототиптеу жылдамдығына ерекше назар аудару қажет. TiRapid зерттеулерінің деректеріне сәйкес, «3D-баспа сияқты жылдам прототиптеу әдістерін қолдану, құрал-жабдықтан кейінгі түзетулерге қарағанда қайта жобалау шығындарын 60% дейін азайтуға мүмкіндік береді». Жылдам прототиптеу қызметін ұсынатын тапсырыс берушілер — кейбіреулері функционалды прототипті ең кем дегенде бес күн ішінде дайындай алады — жобалауды тез тексеруге және нарыққа шығу уақытын қысқартуға мүмкіндік береді.

Бірінші өткізу кезіндегі растау коэффициенттерінің маңызын асыра бағалауға болмайды. Егер қалыптар бірінші өндіріс циклында сапалы бұйымдар шығарса, сіз қымбат тұратын қайталанымдардан, мерзімінен кешігулерден және дамыту кезеңінде шешілуі тиіс мәселелерді іздеуге байланысты қиналыстан құтыласыз. Кеңейтілген CAE-моделдеу әдістері осы жоғары бірінші өткізу кезіндегі растау коэффициенттерін қолдайды, себебі олар потенциалды проблемаларды виртуалды түрде анықтап, оларды шешеді.

Изгілдер сияқты Shaoyi бұл мүмкіндіктердің тәжірибеде қалай көрінетінін көрсетеді. Олардың инженерлік тобы 93% бірінші өткізу кезіндегі растау коэффициентін сақтай отырып, ең кем дегенде 5 күн ішінде жылдам прототиптау қызметін ұсынады — бұл көрсеткіштер нақты инженерлік біліктілікті, ал маркетингтік әдістерді көрсетеді. Жылдамдық пен дәлдіктің осы үйлесімі сізге сапалы гидравликалық престің қалыптарын жасайтын құрылғы құрамын таңдаған кезде күтетін нәтиже болып табылады.

Қалып сапасын қамтамасыз ету үшін сертификаттаудың рөлі

Тағылымдаушының сапа туралы тұжырымдамаларының шындыққа сәйкес келетінін қалай тексеруге болады? Сертификаттар сапа басқаруының жүйелі тәжірибелері шынымен қолданылып жүргенін тәуелсіз растайды.

Автомобиль қолданысы үшін IATF 16949 сертификаты — бұл алтын стандарт. Бұл автомобильге арналған сапа басқару жүйесі ISO 9001 негіздеріне сүйенеді және ақаулардың алдын алу, ауытқуларды азайту мен қалдықтарды жою бойынша қатаң талаптарды қосады. Бұл сертификатқа ие болған тағылымдаушылар өз процестерінің ірі автомобиль өндірушілері (OEM) қоятын қатаң талаптарға сай келетінін көрсетті.

Тағылымдаушыларды бағалау саласындағы сарапшылардың пікірінше: «Тағылымдаушының қандай да бір өзекті инженерлік немесе сапа басқару сертификаттарына (мысалы, ISO 9001, ASME сертификаттары) ие екенін тексеріңіз. Бұл сертификаттар тағылымдаушының инженерлік процестерінде жоғары стандарттарға сүйенетінін көрсетуі мүмкін.»

Іздеуге құнды негізгі сертификаттар:

- IATF 16949: Автокөлік өндіріс тізбегіне қатысу үшін міндетті; автокөлік саласына арналған сапаны басқару жүйесінің беріктігін көрсетеді

- ISO 9001: Құжатталған процестер мен үздіксіз жақсартуға деген ұмтылысты көрсететін негізгі сапаны басқару жүйесі сертификаты

- AS9100: Әуе, ғарыш және қорғаныс салаларына қызмет көрсететін авиациялық саладағы тәртіпке сай сертификат

- ISO 14001: Тұрақты дамуға бағытталған тұтынушылар үшін барынша маңызды болып табылатын қоршаған ортаны басқару сертификаты

Сертификаттардан басқа да тараптың нақты сапа тәжірибелерін бағалаңыз. Олар келген материалдарды тексереді ме? Аяқталған құрал-жабдықтар үшін қандай өлшеу және тексеру мүмкіндіктері бар? Сәйкессіздіктерді қалай түзетеді және түзетуші іс-шараларды қалай енгізеді?

Шаойи компаниясының IATF 16949 сертификаты менен олардың алдыңғы қатарлы CAE симуляциялық мүмкіндіктері сертификаттау мен инженерлік біліктіліктің қалай ынтымақтастықта жұмыс істейтінін көрсетеді. Олардың ақаусыз нәтижелері — проблемаларды өндірісте анықтауға қарағанда, оларды дизайн кезеңінде анықтап, жоюға бағытталған жүйелі процестерден туындайды; дәл осыны сертификаттау қамтамасыз етуге тиіс.

Соңғы жеткізгішті таңдау

Бағалау критерийлері анықталғаннан кейін, қалай осы ақпаратты сенімді түрде тарап таңдауға қолдануға болады? Ірі бағдарламаларға толық қатысуға дейін үлгі жұмыс немесе шағын бастапқы жоба өтінішін беруді қарастырыңыз. Бұл пилоттық тәсіл уәде етілген мүмкіндіктермен салыстырғанда нақты өнімділікті ашады.

Сотау кезінде қарым-қатынасқа жауап беру жылдамдығы мен техникалық қатысу деңгейін бағалаңыз. Қолданыңызға қатысты ойлы сұрақтар қоятын, қолданыстағы қабылданған ұғымдарға құрылымды түрде шығыс жасайтын және оптимизация ұсыныстарын беретін тараптар сәтті бағдарламаларға әкелетін инженерлік серіктестік көзқарасын көрсетеді.

Арнайы қолданыстар үшін сәйкес тәжірибені растаңыз. Дәліз құрылысы үшін көміртекті темір престеу операцияларымен жұмыс істеген тәжірибелі тұтынушының біліктілігі дәліз электроникасындағы дәлдік штамповкаға бағытталған тұтынушының біліктілігінен өзгеше болады. Сол сияқты, көміртекті темір соғу пресінің құрал-жабдығы жоғары температурадағы материалдар мен жылу басқаруы туралы нақты білімді талап етеді, ал бұл білім жалпы штамповка тұтынушыларында болмауы мүмкін.

Соңында, географиялық және логистикалық факторларды ескеріңіз. Жергілікті тұтынушылар дамыту кезінде тезірек байланыс орнатуға және ыңғайлырақ ынтымақтастыққа мүмкіндік береді. Шетелдік тұтынушылар баға бойынша артықшылықтар ұсынуы мүмкін, бірақ алдын-ала дайындық уақытын ұзартады және байланыс қиындықтарын туғызады. Бұл компромиссті өзіңіздің нақты бағдарлама талаптарыңызға сәйкес теңестіріңіз.

Дұрыс өлшемдегі қалып тағайындаушы — сіздің өндірістік сәттілігіңізге нағыз серік болады: ол инженерлік біліктілік, сапаның тұрақтылығы мен қолдаудың оперативтілігі арқылы қалыптарды сіздің техникалық талаптарыңызға сәйкес жасаудан аса көп нәрсе үшін үлес қосады. Тағайындаушыны таңдауға уақыт бөліңіз — бұл инвестиция сіздің барлық өндірістік бағдарламаңыз бойынша пайданы әкеледі.

Металл престері үшін қалыптар туралы жиі қойылатын сұрақтар

1. Металл престері үшін қалыптар қандай мақсатта қолданылады?

Металл престері үшін қалыптар — бұл қойын металды белгілі бір конфигурацияға пішімдеу, кесу немесе пішіндеу үшін штамптау операцияларында қолданылатын дәлме-дәл инженерлік құралдар. Олар престермен бірге жұмыс істей отырып, автомобильдің кузов панельдері мен әуе-ғарыш компоненттерінен бастап электроника қораптары мен тұрмыстық техниканың корпусына дейін әртүрлі бұйымдарды шығарады. Қалыпта соққылаушы (еркек компоненті) және қалып блогы (әйел компоненті) болады, олар қойын металды кесу, иілу, тарту немесе пішіндеу операциялары арқылы дайын бұйымдарға айналдыру үшін бірге жұмыс істейді.

2. Прогрессивті және трансферлі калыптар арасындағы айырмашылық неде?

Прогрессивті калыптар бір-бірінен кейін орналасқан бірнеше станциялардан тұрады, мұнда үздіксіз металл жолағы әрбір престеу кезінде келесі станцияға жылжиды; соның нәтижесінде аяқталған бөлшек алынады, ал басқа барлық станцияларда материал бір уақытта өңделеді. Трансферлі калыптар механикалық саусақтар немесе автоматтандырылған жүйелер арқылы станциялар арасында физикалық түрде жылжитын жеке шикізат қиындықтарымен жұмыс істейді. Прогрессивті калыптар кіші және орта өлшемді бөлшектерді жоғары көлемде шығаруға өте жақсы қолайлы, ал трансферлі калыптар үлкен бөлшектерді немесе терең тарту қажет ететін күрделі геометриялық пішіндерді өңдеуге арналған — мұндай операциялар металл жолағымен байланыста болған кезде жүзеге асуы мүмкін емес.

3. Қолданысыма сай калып материалын қалай таңдаймын?

Материалдың таңдалуы өндіріс көлеміне, өңделетін материалға және бюджеттік шектеулерге байланысты. D2 сияқты құралдық болаттар көптеген қолданыстар үшін өте жақсы тозуға төзімділік көрсетеді, ал A2 күрделі геометриялық пішіндер үшін жақсырық төзімділік қамтамасыз етеді. Миллиондаған циклден асатын жоғары көлемді қолданыстар үшін карбидті кескіштер болатқа қарағанда 10–20 есе ұзақ қызмет етеді, бірақ олардың сынғыштығына байланысты жақсы жөндеуленген престер қажет. TiN немесе TiCN сызықтары сияқты беттік өңдеулер карбидтің құнын төлемей-ақ қалыптағы қалыптардың қызмет ету мерзімін екі немесе үш есе арттырады. IATF 16949 сертификаты бар Shaoyi сияқты тәжірибелі тұтынушылар сіздің нақты талаптарыңызға сәйкес оптималды материалдарды ұсына алады.

4. Металл престерінің қалыптарын қанша сайын жөндеу керек?

Пішіріп алу қалыптарын әрбір өндірістік циклден кейін тексеру керек; сақтауға дейін терең тазарту, жиектерді тексеру және орналасуын тексеру жүргізілуі тиіс. Қиықтарды өткірлеу жоспарын кездейсоқ уақыт аралықтары емес, соғулар саны мен нақты тозу үлгілері бойынша құру керек. Өндіріс кезінде тоннаж талаптарын бақылаңыз — бавырлық өсу әдетте қажетті назарға ие болатын өткірлігі төмен құралдарды көрсетеді. Қалып сапасы мен өңделетін материалдарға байланысты, әдетте әрбір 250 000–1 000 000 соғудан кейін алдын-ала техникалық қызмет көрсету жүргізіледі. Жұмыс тапсырыстары жүйесінде табылғандарды тіркеу проблемалар өндіріске әсер етпес бұрын іс-шара жоспарлауға мүмкіндік береді.

5. Пішіріп алу қалыбын таңдаған кезде неге назар аудару керек?

Техникалық біліктілік, дизайн және симуляция қабілеттері, қатысты сертификаттар және ұқсас қолданбалардағы жетістіктері бойынша тараптарды бағалаңыз. Негізгі критерийлерге қалыптау құрылғысын жасауға дейін ақауларды болжау үшін CAE-талдау қабілеттері, прототиптау жылдамдығы (кейбір тараптар функционалды прототиптарды 5 күн ішінде дайындайды) және бірінші өткізу бойынша растау көрсеткіштері жатады. Автомобиль қолданбалары үшін IATF 16949 сертификаты сапаны басқарудың берік жүйесін көрсетеді. Shaoyi өзінің OEM стандарттарына сай толық қалыптау құрылғыларын жобалау қабілеттері, алдын ала CAE-симуляциясы және 93% бірінші өткізу бойынша растау көрсеткіші арқылы осы стандарттардың мысалы болып табылады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —