Металдық сақиналар үшін майлау түрлері: 4 Маңызды Санаттар Түсіндірілді

ҚЫСҚАША

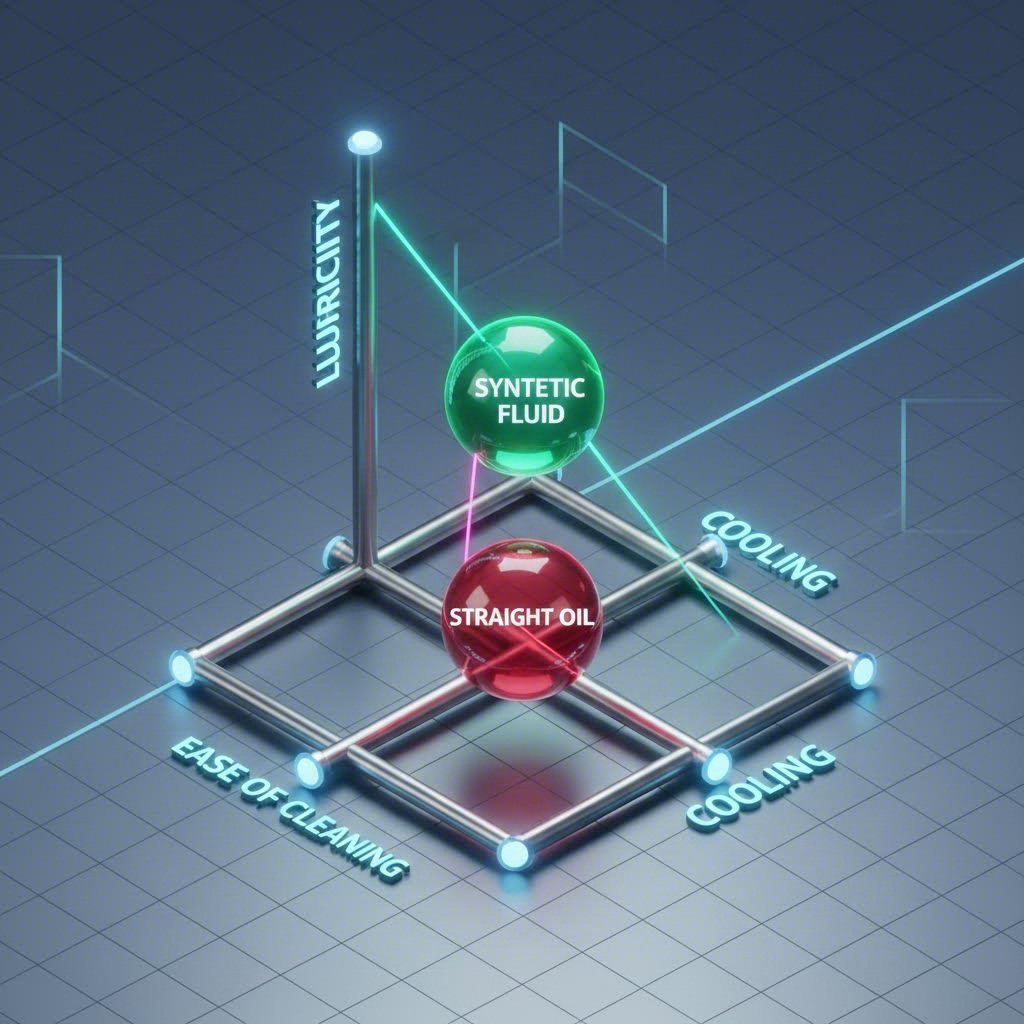

Металды штамптау үшін майлау әдетте төрт негізгі санатқа бөлінеді: Түзу майлар (ауыр жұмыс режимі, жоғары майлау қасиеті қажет болғанда), Ерітілетін майлар (салқындату мен жалпы пайдалану үшін кеңінен қолданылатын эмульсиялар), Синтетика (максималды тазалық пен салқындату үшін), және Буланатын майлар (жеңіл жұмыс режимінде, қалдықсыз қолдану үшін буланатын сұйықтықтар). Таңдау операцияның ауырлығына (мысалы, терең созу немесе кесу), металдың түріне және штамптаудан кейінгі талаптарға, мысалы дәнекерлеуге немесе бояуға байланысты. Дұрыс таңдау матрицаны қорғау (майлау) мен бөлшектің сапасын қорғау (салқындату және жуылу) арасындағы тепе-теңдікті қамтамасыз етеді.

Негізгі таңдау факторлары: Қалай таңдау керек

Оптималды сүйкілдегішті таңдау дегеніміз тек май қоймасын сатып алу ғана емес, сонымен қатар құралдың қызмет ету мерзімі, бөлшектердің сапасы мен төменгі деңгейлі шығындарға әсер ететін инженерлік шешім. Шешім матрицасы түпкілік қалыптау қатаңдығы, қалыпталатын материал және үрдістен кейінгі талаптар деген үш негізгі айнымалыға байланысты.

Алдымен үрдістің қатаңдығын талдаңыз. Қиып алу немесе тесу сияқты қарапас жұмыстар жылуды туғызады, бірақ гидродинамикалық басқыштың аз мөлшерін ғана қажет етеді, сондықтан суда еритін синтетиктер немесе ерітінді майлар идеалды болып табылады. Керісінше, терең созу немесе қалыңдықты қалыптау өте жоғары қысымды туғызған кезде бөлшектің қалыпқа жабысып қалуына (жабысып қалу) әкелуі мүмкін. Мұндай қолданулар түзі майларда кездесетін жоғары тұтқырлық пен Экстремалды Қысым (EP) қоспаларды талап етеді. Жедел үлгілеуден массалық өндіріске дейінгі ауқымға өтіп жатқан өндірушілер үшін, осындай үйкеліс саласындағы ерекшеліктерді түсінетін мамандармен серіктестік маңызды. Мысалы, Shaoyi Metal Technology қалыптау шешімдерінің толық кешенін ұсынады бақылау қолдары мен субфреймдер сияқты маңызды автомобиль бөлшектерін жеткізу үшін дәл майлау стратегияларын пайдаланады, алғашқы 50 үлгіден бастап миллиондаған массалық өндірілетін бірліктерге дейінгі тұрақтылықты қамтамасыз етеді.

Екіншіден, материалдық үйлесімділік ферромагниттік металдар (болаттар) жиі коррозияға қарсы ингибиторларды қажет етеді және экстремалдық өнімділік үшін белсенді күкірт немесе хлор қоспаларын көтере алады. Алайда, мырыш пен мыс сияқты ферромагниттік емес металдар осы қоспалардан ластануға ұштас. Осындай жұмсақ металдар үшін химиялық боялуды болдырмау үшін полимер аралас синтетикалық май немесе арнаулы еритін май жиі ұсынылады.

Соңында, процестен кейінгі талаптарды бағалау құнын бақылау үшін маңызды. Егер бөлшек түсіруден кейін тікелей пісіру, бояу немесе көмкеру қажет болса, ауыр түзу май қымбат көп сатылы шайып тазалау процесін талап етеді. Мұндай жағдайда, «жоғалатын» май немесе таза жұмыс істейтін синтетикалық май тазалау сатысын толығымен жоя алады, бір бөлшектің жалпы құнын едәуір төмендетіп.

1-түр: Түзу Май (Ауыр-түрлі және Терең Созу)

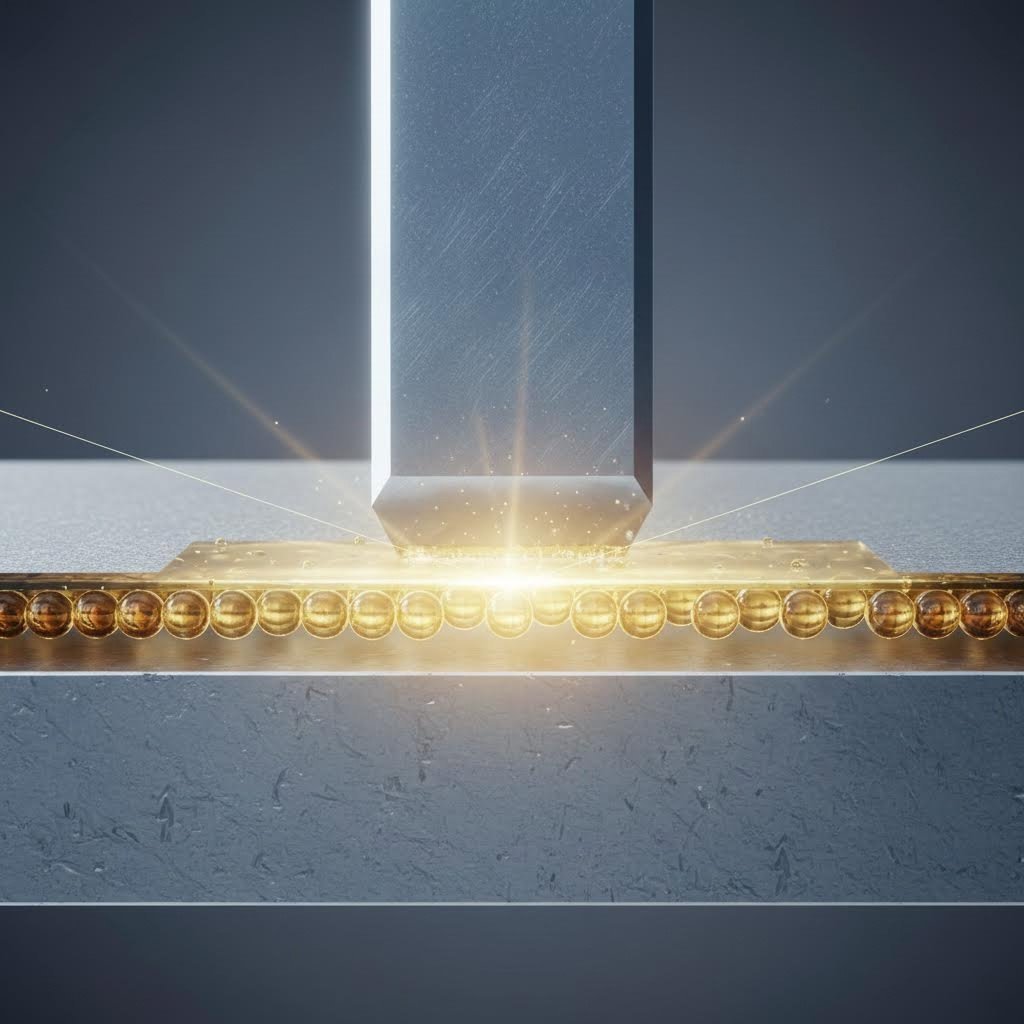

Түзу майлар, жиі «таза» майлар деп аталатын, су қоспамаған мұнай немесе минералды негізделген сұйықтар. Олар металдық сақиналау өнеркәсібінің дәстүрлі негізгі құралдары болып табылады және жоғары деңгейлі басқару қабілеті мен гидродинамикалық жастықтап қорғау қасиеттері үшін бағаланады. Суды пайдаланбайтындықтан, машина мен дайын бөлшектердің тозаңнан қорғауын өте жақсы қамтамасыз етеді.

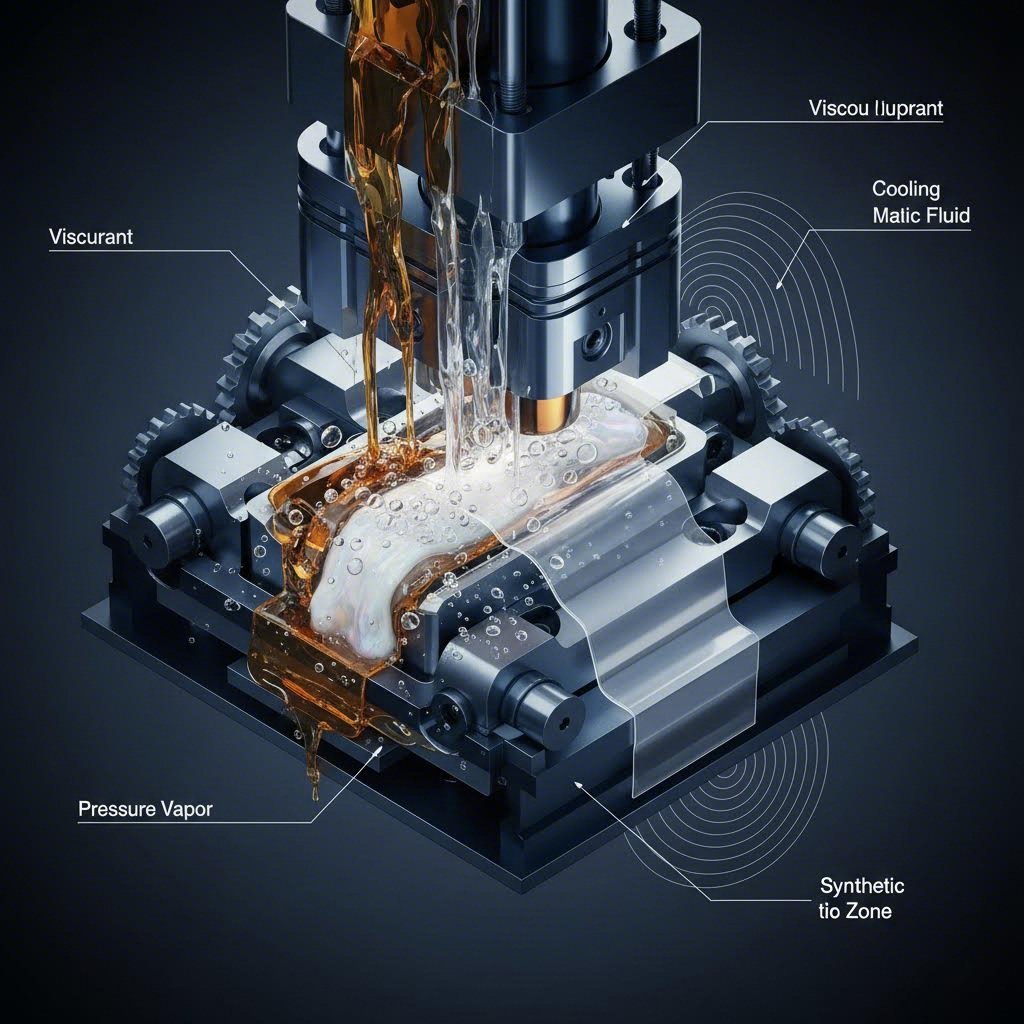

Түзелген майының негізгі механизмі — жоғары тұтқырлығы, ол матрица мен өңделетін бөлшек арасында қалың физикалық кедергі жасайды. Осы майлардың өнімділігін арттыру үшін өндірушілер жиі хлор, күкірт немесе май сияқты экстремал қысым (EP) қоспаларымен араластырады. Бұл қоспалар жылу мен қысым әсерінен металл бетімен әрекеттесіп, алмастырылатын химиялық пленка түзеді және май пленкасы өте үлкен күшпен жұқартылған кезде де металл-металға тиісуді болдырмауға мүмкіндік береді. Бұл түзелген майларды айырықша болатты терең созу немесе қалың қабатты жоғары беріктік құймаларын пішіндеу сияқты қиын операциялар үшін алтын стандартқа айналдырады.

Бірақ, түзелген майлы заттардың жақсы жұмыс істеуі кейбір маңызды кемшіліктерге ие. Олар нашар салқындатқыш болып табылады, яғни жоғары жылдамдықта жұмыс істеген кезде матрицада жылу шоғырлануы мүмкін. Сонымен қатар, олар цехтағы шаңға жабысып қалатындай майлы қалдық қалдырады және бояу немесе пісіру алдында қатаң тазарту талап етіледі. Қоршаған ортаны қорғау тұрғысынан алғанда, олар қалдықты төгу шығындарын көтереді және цех еденінде сырғанау қаупін туғызады. Майлау қалыңдығына байланысты олардың қолданылуы, шашу құрылғыларының орнына, роликті коатерлер немесе тамшылатқыш жүйелер арқылы жүзеге асырылады.

2-тип: Суға негізделген ерігіштер (Салқындату және көптүрлілік)

Ерігіш майлар немесе эмульгаторланған майлар заманауи тегістеу цехтарында ең кең тараған көпмақсатты майлағыш заттар болып табылады. Бұл сұйықтықтар эмульгаторлар мен беттік-активті заттарды қолданып суға араластырылған минералды май түрінде болады. Нәтижесінде ақ сүт тәрізді сұйықтық пайда болады, бұл майдың майлау қасиеті мен судың жақсы салқындату қабілетін бірге ұсынуға тырысады.

Жоғары су мөлшері (жиі 5:1-ден 20:1-ге дейінгі қатынаста сұйылтылады) ерітілген май суытуды тез таратуға мүмкіндік береді, бұл жылулық ұлғаюдың өте дәл сақталуын бұзады. Май фазасы құрал-жабдықтың тозуынан қорғау үшін шекаралық майларды қамтамасыз етеді. Бұл көптеген қолданыстарға бір концентратты әртүрлі сұйылтылу қатынастарында қолдануға мүмкіндік береді — пішіндеу үшін байытылған қоспалар, жеңіл кесу үшін аздап қоспалар.

Әлдекандай болса да, ерітілген майлар қатаң сақтауды талап етеді. Себебі олар суды және органикалық заттарды қамтиды, бактериялардың өсуіне бейім, бұл жаман иіске (жиі «дүйсенбі күнінің иісі» деп аталады) және операторлардың терісінің дерматитына әкелуі мүмкін. Олар сонымен қатар тұрақтылықты сақтау үшін биоцидтерді және рН-тің ретті бақылауын талап етеді. Тазалау түзілген майларға қарағанда оңайырақ, бірақ екінші операциялар алдында майлы пленканы алып тастау үшін жуу сатысы әлі талап етіледі.

Түр 3: Синтетикалық сұйықтықтар (Тазалық пен суыту)

Шынайы синтетикалық майлау материалдары минералдық май құрамайды. Оның орнына олар полимерлер мен моюші заттарды жиі қамтитын, органикалық және бейорганикалық қосылыстардан тұратын химиялық ерітінділер болып табылады. Сумен араластырғанда олар шикізаттың өндіріс кезінде өте жақсы көрінетін мөлдір ерітінді түзеді.

Синтетикалық заттар негізінен суыту мен тазалық үшін жасалады. Олар әлі де белгілі дәрежеде майлау қасиетін сақтайтын сұйықтықтар арасында ең таза жұмыс істейтін нұсқа болып табылады және жиі «жансыз май» (гидравликалық сұйықтықтың саңылаулары) бетіне шығып, оны жеңіл қасып алуға мүмкіндік береді. Бұл ваннаны таза ұстайды және эмульсиялармен салыстырғанда сұйықтық қызмет ету мерзімін едәуір ұзартады. Жылдам жылу тарату қабілеті оларды электрлік пластиналар немесе сусын ыдыстары сияқты жеңіл қалыңдықтағы металдарды өте жоғары жылдамдықпен тегістеуге мүмкіндік береді.

Синтетиктердің тарихиқолданылуы майлылыққа байланысты. Май мазмұны болмағанда, олар терең созу кезінде қатты металдарға төзімді болмауы мүмкін химиялық бөгеттерге сүйенеді. Дегенмен, қазіргі «жартылай синтетикті» гибридтер немесе ауыр жұмысқа арналған полимер синтетиктер бұл кемістікті жабу үстінде. Үлкен артықшылығы - жууға болатындығы; көптеген синтетиктерді тазалауға қажет етпей немесе жай сумен оңай жуып тастауға болады, бұл өндірістік жолды жеңілдетеді.

Түр 4: Жоғалатын майлар (Буланатын)

Буланатын майлар, әрі буланатын сұйықтар деп аталатындар, тазалау процесін толығымен жою үшін арнайы дайындалған сұйықтар. Олар жылдам буланатын еріткіштердің (мысалы, минералдық спирт) жоғары мөлшерін және аз мөлшерде майлау қоспаларын қамтиды. Созу соғыстан кейін, тасымалдаушы еріткіш ауаға буланып кетеді және бейбеталы, құрғақ пленканы қалдырады, бұл әдетте бояу немесе жиналымға кедергі болмайды.

Бұл сұйықтар әдемілігі маңызды болатын бөлшектердің жеңіл жағдайда соғу үшін ұсынылатын таңдау болып табылады, мысалы құрылғы панельдері, ғимараттық безендірулер немесе электрондық коннекторлар. Олар шайғыш станциялардың «бутылкалық горлосын» шешеді, бұл бөлшектерді престен тікелей жинақтауға немесе жеткізуге мүмкіндік береді.

Айырбастау орын алады өнімділік пен қауіпсіздікте. Бу болып жоғалатын май өте төмен майлау қабілетіне ие және жеңіл пішімдеу немесе қиғыштан басқа кез-келген нәрсеге лайық емес. Сонымен қатар, булану процесі Ұшқыш Органикалық Қосылыстарды (ҰОҚ) шығарады, бұл экологиялық нормаларды сақтау үшін және жұмысшылардың денсаулығын қорғау үшін арнаулы желдеткіш жүйелерді талап етуі мүмкін. Қауіпсіздікке қатысты да қауіп шылымдану, престің айналасында қатаң қауіпсіздік протоколдарын талап етеді.

Қорытынды

Металды тегістеу процесін оптимизациялау үшін майлағышты тек престен ғана емес, сонымен қатар бүкіл өндірістік өмірлік циклге сәйкестендіру қажет. Түз жағдайлар ауыр жұмыс режиміне арналған құрал-жабдықтарды ең жоғары деңгейде қорғаса да, олардың жуу құны жеңіл жұмыстарда пайдалылықты төмендетуі мүмкін. Керісінше, буланатын майлар процесс жылдамдығын қамтамасыз етеді, бірақ жоғары қысымда нәтиже бермейді. Ең тиімді өндірушілер жиі түз, ерітінді, синтетикалық және буланатын майлардың осы төрт түрін әртүрлі желілерде қолданып, құрал-жабдықтардың қызмет ету мерзімін де, процесс ағымын да максималдандырады. Жаңа майлағыштарды толық қолданбас бұрын жуылуы мен материалдарға сәйкестігін кіші масштабта міндетті түрде сынақтан өткізіңіз.

Жиі қойылатын сұрақтар

1. Тегістеу майлағыштарының 4 негізгі түрі қандай?

Төрт негізгі санат: Түзу майлар (суы жоқ мұнай негізінде), Ерітілетін майлар (суға майдың эмульсиясы), Синтетика (майы жоқ химиялық ерітінділер) және Буланатын майлар (еріткіш негізіндегі буланатын сұйықтықтар). Олардың әрқайсысы ауыр тартудан бастап, жуусыз кесуге дейінгі нақты салаға арналған.

2. Сіз металды тегістеу үшін WD-40 қолдана аласыз ба?

WD-40 кең таралған кәдімгі құрал және жеңіл май болып табылады, бірақ әдетте ұсынылмайды оны өнеркәсіптік метал тегістеу үшін қолдануға болмайды. Ол жоғары күшпен деформациялану кезінде құрал-жабдықты қорғау үшін қажетті экстремалды қысым (EP) қоспалары мен ылғалдылықтың болмауы салдарынан тиімсіз. Өндірістік ортада оны қолдану престің мерзімінен бұрын тозуына, беттердің бір-біріне жабысуына және бөлшектердің сапасының тұрақсыздығына әкелуі мүмкін.

3. Тарту мен тегістеу майларының айырмашылығы неде?

"Тегістеу" – кесуді, шығаруды және пішіндеуді қамтитын жалпы термин, ал "тарту" нақты металлды матрицаға созуды білдіреді. Металл созылған кезде жарылып кетуін немесе матрицаға жабысып қалуын болдырмау үшін тарту майларына (жиі таза майлар немесе қою пасталар) әлдеқайда жоғары майлау қабілеті мен қорғаныш қабаты қажет. Жалпы тегістеу майлары экстремалды қысымдық өнімділіктен гөрі суыту мен ұнтақтарды шығаруға басымдық беруі мүмкін.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —