Тегістеу матрицасының тозуын анықтау: Нөлдік істен шығу үшін 3 диагностикалық вектор

ҚЫСҚАША

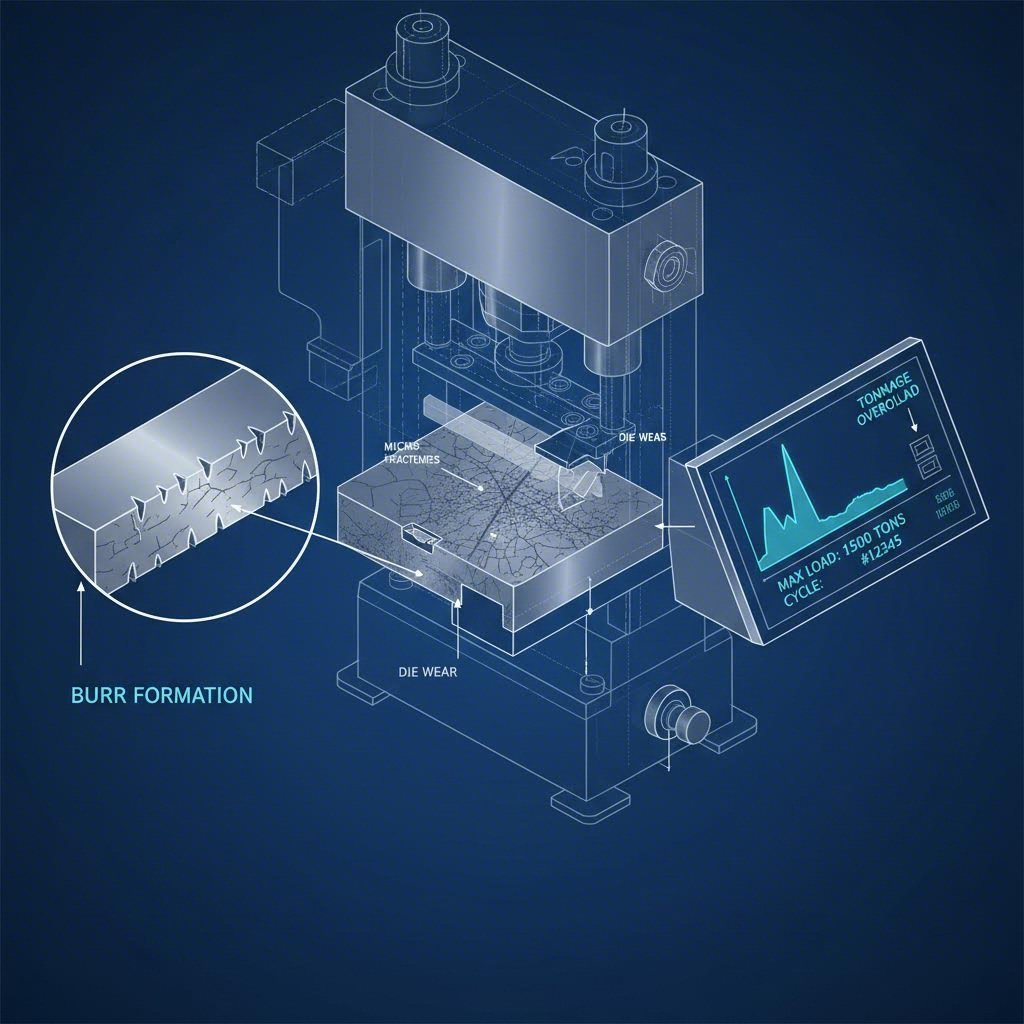

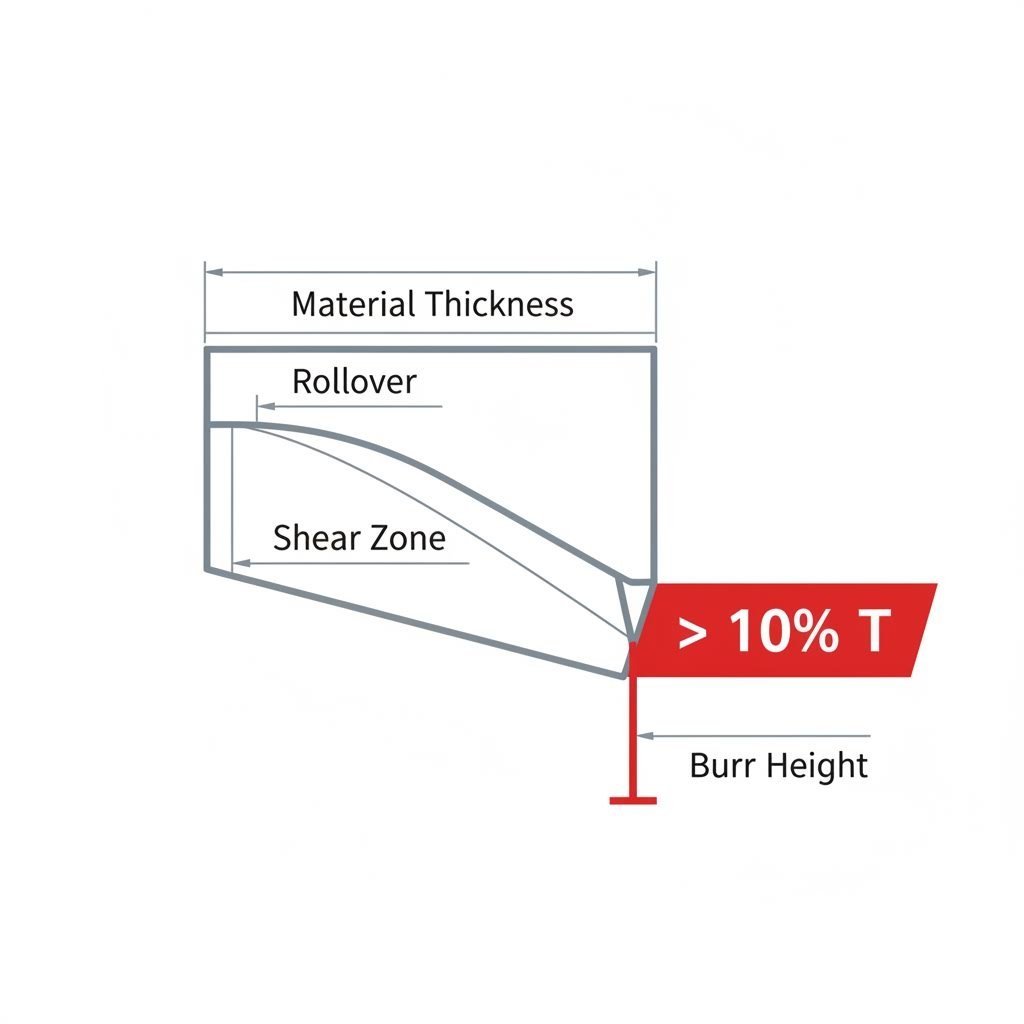

Штамптау қалыбының тозуын анықтау үшін үш негізгі векторлық нүктені бақылау қажет: штампталған бөлшек, физикалық қалып компоненттері және престің жұмыс көрсеткіштері. Тез арада назар аудару талап ететін белгілерге материал қалыңдығының 10%-ынан асатын (немесе >0,1 мм) піспек биіктігі (адгезиялық тозу), бетінің біркелкі еместігі көрсетеді жабысуының (адгезиялық тозу), және престің тоннаждығында түсіндірілмейтін секірулер. Ерте сатыда анықтау бірқалыпты абразивті тозу мен кенеттен болатын адгезиялық тозуды ажыратуға мүмкіндік береді; біріншісін басу арқылы жоюға болады, ал екіншісі бетін өңдеуді немесе материалды жақсартуды талап етеді. «Соңғы сақталған бөлшек» протоколын және регулярлы көру арқылы тексеруді енгізу қымбатқа түсетін құралдардің шығынға ұшырауын болдырмауға көмектеседі.

Қирау физикасы: Қалып тозуының түрлері

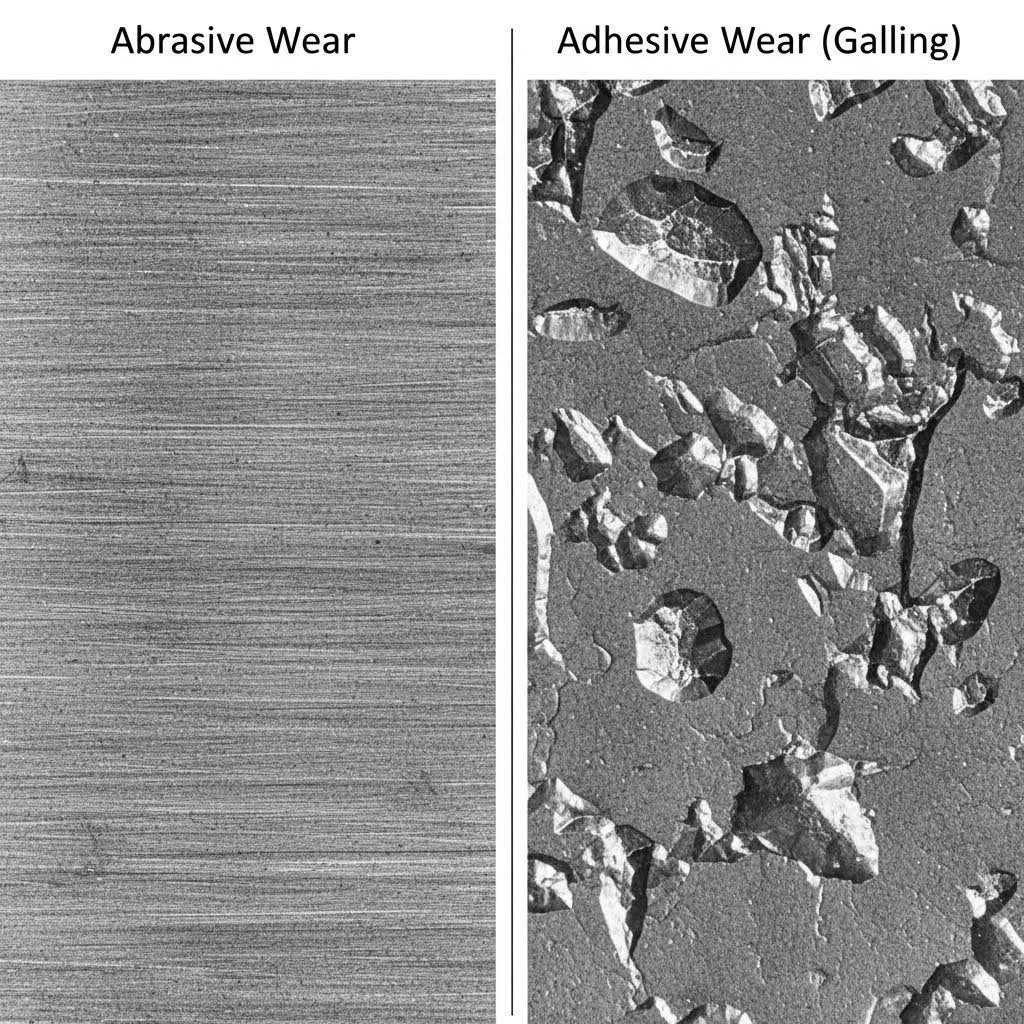

Симптомдарды диагностикалауға дейін матрицалардың екі негізгі тозу механизмдерін — абразивті тозу мен адгезивті тозуды түсіну маңызды. Бұл екеуін ажырату өте маңызды, себебі олар әртүрлі түзету шараларын талап етеді.

Үйкелістен тозу

Абразивті тозу — бұл жаппа металл бетіндегі қатты бөлшектер немесе бетінің теңсіздіктері салдарынан матрица бетінен материалдың механикалық жойылуы. Бұл құм қағаз сияқты әсер етеді, кесу және пішіндеу беттерін баяу әрі қарай жояды. Бұл тозудың түрі болжанатын және сызықты болып табылады.

- Механизмі: Жаппа металлдағы қатты карбидтер немесе беттік қабықша матрицаның жұмсағырауын сызады.

- Көру белгілері: Сырғанау бағытында біркелкі сызықтар; кесу жиектерінің басылуы (жиектердің сүйір бұрыштарының орнына радиусты болуы).

- Жиі кездесетін салдары: Өлшемдік дәлдіктің баяу жоғалуы және тегістелген шеттердің биіктігінің баяу өсуі.

Желімдік тозу (Галлинг)

Жабыстыру изі, жиі шығын немесе суық пісіру деп аталады, бұл әлдеқайда разрушительді және болжамсыз. Бұл сұйықтық қабатының бұзылуы, жапырақ пен құрал арасында тікелей металл-металмен байланысуға мүмкіндік береді.

- Механизмі: Жоғары жергілікті қысым мен жылу жапырақтың микроскопиялық түрде матрица бетіне пісіруге әкеледі. Бөлшек қозғалған кезде, бұл пісірулер қиылады, құрал болатының микроскопиялық бөлшектерін жыртып алады немесе матрицада жұмыс материалының қалдықтарын қалдырады.

- Көру белгілері: Матрица бетінде материалдан тұратын көтеріңкі түйірлер (жинау); бөлшектегі терең, сызылған сызықтар, «сүйреу іздері» сияқты.

- Жиі кездесетін салдары: Дереу сапа бойынша сынғу, катастрофалық құрал зақымдануы (бұғатталу) және бөлшектің жарылуы.

| Ерекшелігі | Үйкелістен тозу | Желімдік тозу (Галлинг) |

|---|---|---|

| Себеп | Қатты бөлшектер/үйкеліс | Микроскопиялық пісіру/үйкелістен пайда болатын жылу |

| Прогрессия | Біртіндеп, болжамдалатын | Кенеттен, экспоненциалды |

| Көрінетін белгі | Сызу, б dull шеттер | Материалдарды тасымалдау/таңдау |

| Түзету | Цехтік өңдеу/жүйелеу | Қаптама (TiN/DLC)/материалды жақсарту |

Диагностикалық сигнал 1: Басып шығарылған бөлшекті тексеру

Басып шығарылған бөлшек — матрица қалпының ең сенімді көрсеткіші. Ол шайкалудың кезеңінде құрал-жабдықтың жағдайы туралы сот-медициналық деректер ретінде қызмет етеді. Операторлар тозу белгілерін көрсететін үш нақты аномалияны анықтауы керек.

Шетіндегі қабыршақ биіктігін талдау

Сүйір матрица материалды таза сындырады және шетіндегі қабыршақ минималды болады. Кесу жиегі абразивті тозу нәтижесінде дөңгеленген кезде, пуансон материалды таза кесуінен гөрі оны "иттереді". Өнеркәсіптік стандарттар, әдетте, шетіндегі қабыршақ биіктігі материал қалыңдығынан 10% асқан кезде немесе абсолютті мәні 0,05 мм–0,1 мм , дәлдік талаптарына байланысты.

Диагностикалық протокол:

- Тізбектес бөлшектердің бір жерінде шырымның биіктігін микрометр немесе оптикалық салыстырғышты пайдаланып өлшеңіз.

- Арасын ажырату шетінің иілуі (матрица ену жағындағы жұмыс жасықтығы) және burr (сыну жағындағы сүйір шығыңқы). Айналу аймағының ұлғаюы пуаншонның тозуын көрсетеді; шырымның ұлғаюы матрицаның тозуын көрсетеді.

Бетінің өңделуінің нашарлауы

Бөлшектің бетінің өңделуіндегі өзгерістер, ережеге сай, галлингі көрсетеді. Егер қалыпты тегіс тартылған қабырғада бірден терең вертикаль сызықтар немесе «сызу сызықтары» пайда болса, материал ықтимал матрица ойығына жабысып қалуда. Бұл ащытқы болат пен алюминийдің штампылауында жиі кездеседі, онда материал құралдық болатқа жоғары сүйіспеншілік білдіреді.

Өлшемдік ауытқу

Егер тесіктердің өлшемдері кішірейе бастаса немесе ұяшықтардың орны ығысса, бұл жиі қырдың күшті тозуын немесе шашырауын көрсетеді. Пуаншонның беті шашыраған кезде тепе-теңдік жоғалтады, осылайша пуаншон сәл қисаяды, нәтижесінде тесіктің орны ығысады және саңылау геометриясы өзгереді.

Диагностикалық сигнал 2: Матрица компоненттерін тексеру

Бөлшек ақаулық туралы көрсеткенде, келесі қадам — құралдың физикалық тексеруі. Бұл престі ашып, матрицаның бетін тазартып, бұзылу белгілерін анықтауды талап етеді.

Жылулық трещинаның пайда болуы (жылулық утом)

Жылулық трещина матрица бетінде жұқа, күрделі тор тәрізді сызаттар ретінде көрінеді. Ол жұмыс жүрісі кезінде қыздырылуы және соққылар арасында тез суынуы салдарынан пайда болатын жылдам жылулық циклдан туындайды. Бұл жоғары жылдамдықты операцияларда немесе ыстық штамптауда жиі кездеседі.

- Тексерілетін көз: Бұл микросызаттар құрал болатына тереңдей тарай алады және нәтижесінде қиратушы сынуды тудырады.

- Анықтауы: Бояу-проникациялаушы затты пайдаланыңыз немесе бетті еріткішпен сүрту жеткілікті; еріткіш беттен буланады, бірақ сызаттарда қалады да, оларды көрінетін етеді.

Жабысу (Галлинг)

Сығу түйірлері мен радиустар сияқты үйкеліс коэффициенті жоғары аймақтарды тексеріңіз. Галлинг — бұл құрал болатына дәнекерленген жұмыс материалының күміс тәрізді дақтары немесе шөгінділері ретінде көрінеді. Қалыңдығы 10 микрондай өте жұқа шөгінді тіпті үйкеліс коэффициентін өзгерте алады және бөлшектің жарылуына әкеліп соғады. Операторлар жиі осы аймақтарды мыс торлы материалмен ысқылайды; жұмсақ мыс көзге көрінбейтін, галлингтің микроскопиялық төбелеріне ілінеді.

Шетінің сынуы мен дөңгеленуі

Сыну (материалдың бөліктерінің жоғалуы) мен дөңгелену (жылтыр тозу) арасында айырмашылық жасаңыз. Сыну құрал материалдарының өте сынғыш екендігін немесе престің дұрыс орналаспағандығын (пуансон-матрица тосқауылын туғызады) көрсетеді. Дөңгелену абразивті тозудың табиғи нәтижесі болып табылады және құралдың жүндету қажеттігін білдіреді.

Диагностикалық сигнал 3: Процестік және акустикалық индикаторлар

Прес өзі матрица жағдайы туралы нақты уақыт режимінде кері байланыс береді. Тәжірибелі операторлар мәселені көргеннен бұрын оны «естиді».

Тонажды бақылау импульстері

Кесу шеттерің басып тұрған сайын, металлды сындыру үшін қажетті күш едәуір артады. Тоннаж мониторының бірқалыпты жоғарылауы (мысалы, смена бойы +5%) қалыпты қатты әрекеттен тозу екенін көрсетеді. Алайда, кенеттен көтерілу жиі шығырып тасталған пуанш немесе ауыр бігеюдің белгісі болып табылады.

Дыбыстық көрсеткіштер

Жақтың қайшысы таза металлды кескенде қатты «сап» дыбысын шығарады. Қалып тозып кеткенде, бұл дыбыс қатты емес, ауыр «тhуд» немесе «банға» өзгереді. Бұл өзгеріс тазалық шеттерінің таза кесуіне емес, металлды сығуына байланысты болып, энергияның кері тоннаждың соңында босап шығуына әкеледі.

Майлау талдауы

Пайдаланылған май немесе қалыптың табанын тексеріңіз. Егер май түсі өзгеріп, көрінетін металл жұлдызы (жылдызша) бар болса, бұл айтарлықты жабысу тозуының бөлшектерді тудырып жатқанын көрсетеді. Егер шаю жасалмаса, бұл «сұйық құмқағаз» құралдың жұмысын тездетіп бүлінуге әкеледі.

Түзету әрекеті: Диагноздан шешімге дейін

Тозу түрі мен орны анықталғаннан кейін инженерлер тиісті шараны таңдауы керек. Шешім тез шешім бе, әлде ұзақ мерзімді процесті жақсарту ма, соған байланысты.

| Белгі | Ықтимал себеп | Тез шешім | Ұзақ мерзімді шешім |

|---|---|---|---|

| Жиектер > 0,1 мм | Абразивті тозу (Дөңгелеген жиектер) | Құрал-жабдықты өткірлеу/цилиндрлеу | Порошокты болатқа көшу (мысалы, CPM 10V) |

| Бөлшектегі сызықтар | Желімдік тозу (Галлинг) | Матрица бетін парсылау | TiAlN немесе DLC қаптамасын қолдану |

| Жарылған пуансон | Болашақтық/Лақтырудың дұрыс орналаспауы | Сайманды алмастыру | Орналасуды тексеріңіз; Бетонды болат (S7) D2-ге қарағанда берік болатты пайдаланыңыз |

Стратегиялық жаңартулар: Тұрақты үйкелісті тозу үшін стандартты D2 сайманды болаттан Порошоктық металлургия (PM) болаттарына көтерілу карбидтің ұсақ бөлшектеріне байланысты қызмет көрсету ұзақтығын 500% арттыруы мүмкін. Жабыспалы тозу үшін Титан Карбо-Нитрид (TiCN) сияқты физикалық булы шөгінді (PVD) қаптамасы микросваркалауды болдырмау үшін қатты, сүйір бөгет құрады.

Қалып ұзақтығы мен дәлдігі маңызды болып табылатын жоғары көлемді автомобиль бағдарламалары үшін мамандандырылған өндірушілермен серіктестік — жиі ең тиімді алдын алу стратегиясы болып табылады. Мысалы Shaoyi Metal Technology iATF 16949-ға сәйкес келетін протоколдар мен 600 тоннаға дейінгі престік мүмкіндіктерді пайдалана отырып, прототиптеуден массалық өндіріске дейінгі сатыларды біріктіреді, соның арқасында миллиондаған циклдардан кейін саймандардың уақытынан бұрын тозбауы қамтамасыз етіледі.

Қалыпты қызмет көрсетуді меңгеру

Тиімді матрица жөндеуі дегеніміз сынған құралдарға реакция көрсету емес, бұйым сапасына әсер етуіне дейін істен шығуды болжау. Шаюдан алынған бөлшектерден (тегіс емес жиектер/беті), матрица бетінен (жылулық трещинадан/материалдың жабысуы) және престен (тонтаж/дыбыс) алынған деректерді үшбұрыштап талдау арқылы өндірушілер апатты жағдайлармен күресуден жоспарлы жөндеуге көшіп өте алады. Бұл алдын ала шаралар қабылдау тәсілі станоктардың тоқтау уақытын азайтады, құрал-жабдықтардың қызмет ету мерзімін ұзартады және әрбір жүрісте тұрақты сапаны қамтамасыз етеді.

Жиі қойылатын сұрақтар

жөндеуді қажет етпес бұрын шаюдан алынған тесіктердің типтік дәлдігі қандай?

Нақты дәлдік шектері қолданылуына байланысты болса да, көбінесе дәл шаю процестері тесіктердің дәлдігін +/- 0.002 дюйм (+/- 0.05 мм) шегінде ұстайды. Егер өлшеулер осы шектен тысқа шықса немесе тесіктің пішіні сопақша болып кетсе, бұл соққыштың қатты тозуы немесе ауытқуының белгісі болып табылады және оны тезірек өңдеу немесе ауыстыру қажет болады.

2. Тегістеу әдісінің 7 қадамы қандай?

Жеті тәсілді металл шаю процестеріне мыналар жатады Жарықталу (алғашқы пішінді кесу), Қырғау (тесіктерді салу), Суреттеу (ыдыс пішінді формалау), Жуырма (бұрыштарды пішіндеу), Ауа Иілуі (түбіне дейін жетпей, матрицаға басу), Түбін тегістеу/монеталау (жоғары дәлдік үшін штамптау/баспа), сондай-ақ Тезделу (артық материалды алу). Әр бір кезеңде тозу үлгілері әр түрлі болады, салу кезінде шеміршектену көбірек, ал қиған кезде қабырға жиегінің абразивті тозуы көбірек болады.

3. Қалып кесу мен штамптаудың айырмашылығы неде?

Құрып кесу әдетте жұмсақ материалдарды (қағаз, мата, резеңке) немесе жұқа фольгадарды болат ережелі құрып немесе айналмалы құрыпты пайдаланып, жиі жазық престе кесуді білдіреді. Штамптау — бұл жоғары тоннажды суық пішіндеу процесі, ол металды параллель болат құрыптарды (соққыш және матрица) пайдаланып, жапырақ металлды күрделі үш өлшемді пішіндерге кесуге, майыстыруға немесе салуға арналған. Металдардың жоғары кесу беріктігіне байланысты штамптау кезіндегі құрыптың тозуы әлдеқайда күшті болады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —