Шойылтылған немесе өңделген автомобиль бөлшектері: беріктік немесе дәлдік?

ҚЫСҚАША

Тартпалы және механикалық өңделген автомобиль бөлшектерін таңдау кезінде негізгі айырмашылық беріктік пен дәлдік арасында болып табылады. Тартпа әдісі металдың ішкі дән құрылымын бағдарлай отырып, жоғары жүктемеге төзімді қолданулар үшін идеалды берік және ұзақ қызмет ететін компоненттер жасайды. Ал механикалық өңдеу күрделі конструкциялар үшін жоғары дәлдік қамтамасыз етеді және прототиптер мен шағын сериялы өндіріс үшін әдетте құны төменірек болып келеді.

Негізгі өндірістік процестерді түсіну

Дұрыс шешім қабылдау үшін тартпа мен механикалық өңдеу арасындағы негізгі айырмашылықтарды түсіну маңызды. Бұл екі әдіс металды түбегейлі әртүрлі жолмен пішіндейді, бұл тікелей соңғы компоненттің өнімділігіне, құнына және қолдануға лайықтылығына әсер етеді.

Тартпа дегеніміз не?

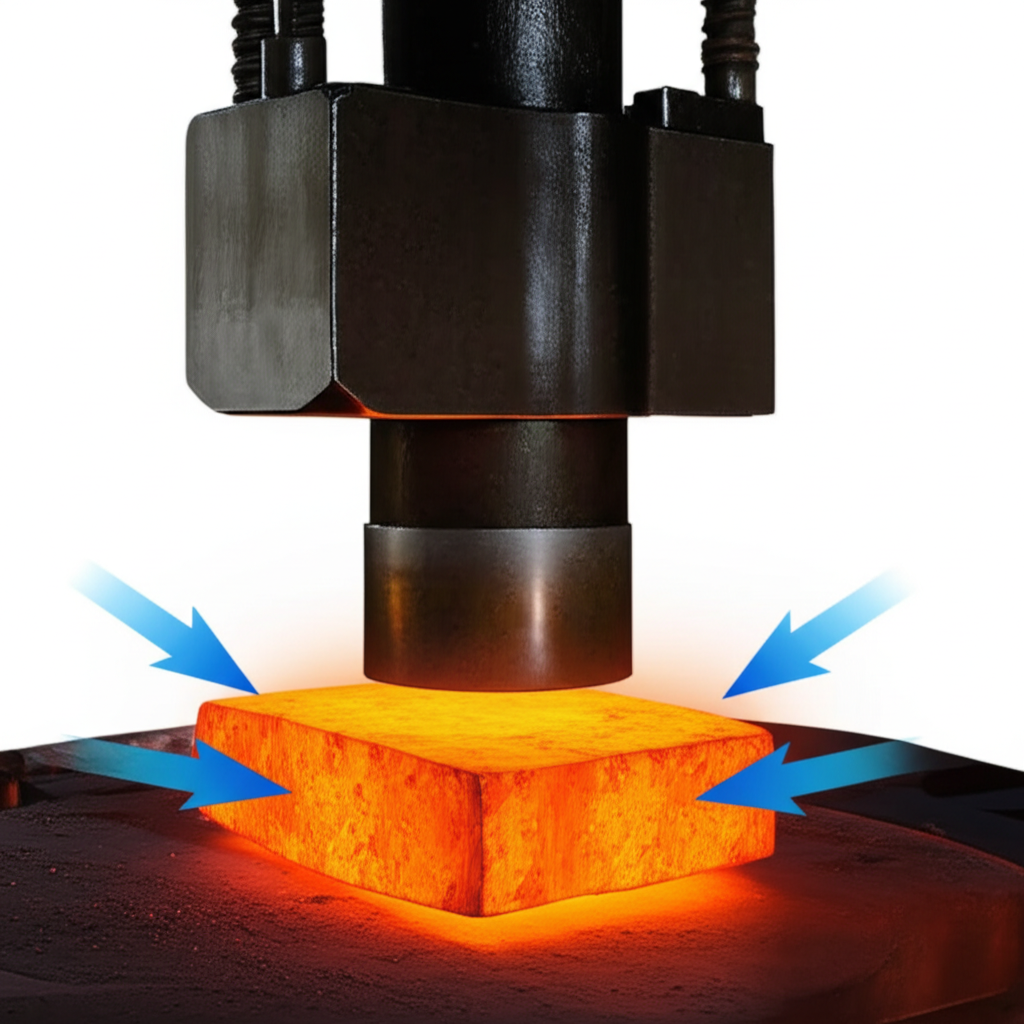

Түйіршіктеу — жергілікті сығылу күштерін қолдана отырып, металды пішіндеу процесін қамтитын өндірістік әдіс. Металл, әдетте, иілгіш температураға дейін қыздырылып, одан кейін қажетті пішінді алу үшін матрицаға соғылады немесе басылады. Бұл әдіс материалды алып тастамайды, оның орнына металл ішіндегі дәнекер құрылымы бөлшектің контурымен сәйкес келетіндей етіп қайта пішіндendirеді. Дәнекерлердің осындай бағытталуы түйіршіктелген бөлшектердің өте жоғары беріктігі мен соққыға және шаршауға төзімділігінің негізгі себебі болып табылады. Оны ағаш тақтадағы дәнекерлерге ұқсатып ойлаңыз: тақтаның бойымен күш түсірілгенде ол ең берік болады, ал қарама-қарсы бағытта емес. Түйіршіктеу металда да осыған ұқсас әсер туғызады.

Механикалық өңдеу деген не?

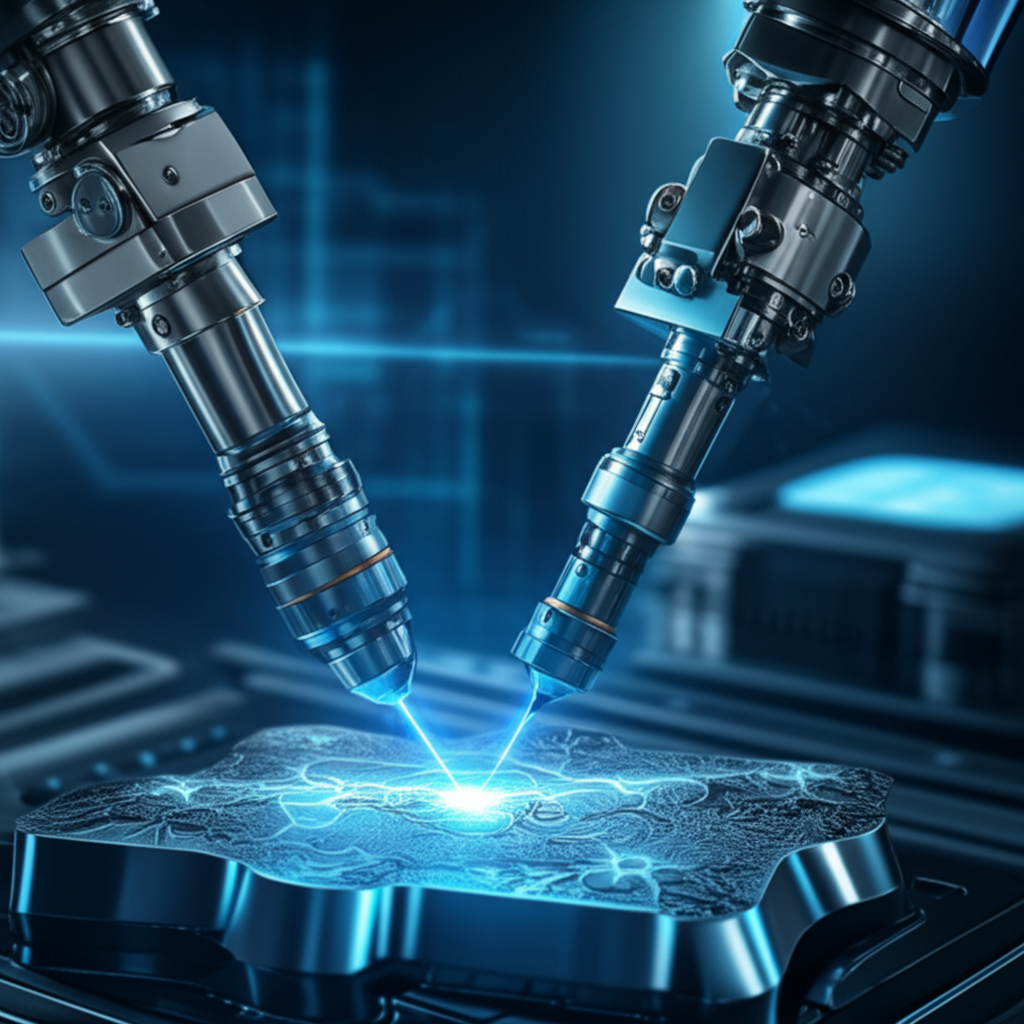

Механикалық өңдеу — бастапқыда құйма деп аталатын қатты металл блогынан басталып, соңғы пішінді алу үшін материалды кесіп тастайтын процесс. Бұл жұмыс әдетте Компьютерлік сандық басқару (CNC) станоктарын пайдаланып орындалады және өте дәл, күрделі кесу, бұрғылау және иіру операцияларын жүзеге асырады. Металдың табиғи дәнекер құрылымын кесіп өту — мұның негізгі ерекшелігі, бірақ бұл потенциалды әлсіз нүктелердің пайда болуына әкелуі мүмкін. Алайда, механикалық өңдеудің негізгі артықшылығы — тек қана шағын өңдеумен жетуге болмайтын өте кішкентай допустар мен күрделі геометриялық пішіндерге ие бөлшектерді жасау мүмкіндігінде.

Құрылымдық беріктік: Неліктен шағын өңдеу күштірек бөлшектер жасайды

Автокөлік қолданбаларындағы соққының ең маңызды артықшылығы — бұл кернеу, жоғары температура немесе қайталанатын соққы сияқты жағдайларға (мысалы, иінті ось немесе шатун) төзімді бөлшектерді жоғары механикалық қасиеттермен жасау қабілеті. Құрылымдық беріктік мінсіз болуы тиіс. Соққы осы сенімділікті металдың ішкі құрылымын негізінен жақсарту арқылы қамтамасыз етеді.

Үлкен қысымды қолдану процесі металдың дәнекер құрылымын жетілдіреді және құю сияқты басқа әдістерде пайда болатын ішкі бос орындар мен қуыстылықты жояды. Бұл тығыз, біркелкі материал жасайды. Маңыздырақ, бұл «дән ағыны» деп аталатын құбылысты туғызады. Металл дәндері созылып, бөлшектің пішінін қайталап, үздіксіз, үзілмейтін беріктік сызықтарын құрайды. Бұл бағытталған туралау келесі негізгі қасиеттерді айтарлықтай жақсартады:

- Қозғалтын күші: Созылуға қарсы тұру қабілеті.

- Соққыға төзімділік: Сынуға ұшырамай, кенеттен келген соққыларды жұту қабілеті.

- Түkenу өмірі: Уақыт өте жүктеменің қайталану циклдарын көтере алу қабілеті.

Осы нығайтылған құрылымдық беріктікке байланысты шойылтылған бөлшектерді, беріктікті жоғалтпай-ақ, тегістеу немесе құю арқылы жасалған баламаларына қарағанда жиі жеңілірек етіп жобалауға болады. Ілмектеуіш массаны азайту маңызды болып табылатын автомобильдің өнімділігі үшін беріктіктің салмаққа қатынасы үлкен артықшылық болып табылады.

Дәлдік, күрделілік және Құны: Тегістеу Саласындағы Артықшылықтар

Таза беріктік жағынан алғанда шойылту артықшылыққа ие болса да, дәлдікті, конструкциялық икемділікті және шағын көлемдер үшін құнын тиімді пайдалануды талап ететін қолдануларда тегістеу басымдыққа ие. CNC тегістеудің алып тастау сипаты шойылту өзімен ғана жеткізе алмайтын егжей-тегжейлілік пен дәлдік деңгейін қамтамасыз етеді. Күрделі ішкі каналдары, ұйымдастырылған бетінің сипаттамалары немесе ерекше тегіс бетінің талаптары бар бөлшектер үшін тегістеу жиі жарамды бірден-бір нұсқа болып табылады.

Экономикалық факторлар да әлдеқайда ерекшеленеді. Қалыптау үшін қымбат, қатайтылған болат формаларды жасау қажет, бұл алдын ала үлкен инвестицияны білдіреді. Бұл құрал-жабдықтардың құнын мыңдаған бірліктерге таратуға болатын жоғары көлемді өндіріс үшін ең тиімді болып табылады. Алайда, механикалық өңдеуде құрал-жабдық шығындары минималды және оны тез бағдарламалауға болады, сондықтан прототиптер, дайындамалар немесе кіші өндірістік партиялар үшін икемділік маңызды болған жағдайда ол идеалды таңдау болып табылады.

Жоғары көлемді қалыпталған бөлшектерді қажет ететін компаниялар үшін осындай күрделіліктерді басқару үшін мамандандырылған ұйыммен серіктестік жасау маңызды. Мысалы, сенімді, жоғары көлемді өндіріс қажет болған жағдайда Shaoyi Metal Technology автомобиль өнеркәсібіне арналған мамандандырылған қалыптау қызметтерін ұсынады, өзінің цехында қалыптарды жасаудан бастап массалық өндіріске дейінгі барлық кезеңдерді қамтиды және IATF16949 сапасы мен тиімділігіне кепілдік береді.

Негізгі айырбастаулардың шолуы:

| Фактор | Соғу | Механикалық өңдеу |

|---|---|---|

| Құрал-жабдық инвестициясы | Жоғары (нақты қалыптар қажет) | Төмен (аз құрал-жабдық) |

| Бір өнімге шаққандағы құны (Жоғары көлем) | Төмен | Жоғары |

| Бір өнімге шаққандағы құны (Төмен көлем) | Жоғары | Төмен |

| Дизайн күрделілігі | Орташа | Өте жоғары |

| Соңғы дәлдік / Төзімділік | Төмен (жиі екінші деңгейлі өңдеу қажет) | Өте жоғары (микрон деңгейінде) |

| Құрылыс қалдықтары | Төмен (жинақы пішіндегі) | Жоғары (материалды кесу процесі) |

Қолдану нұсқауы: Автомобиль бөлшектері үшін дұрыс технологияны таңдау

Бұл техникалық айырмашылықтарды практикалық шешімдерге аудару үшін нақты автомобиль қолданыстарын қарастыру қажет. Соғу арқылы жасалған және механикалық өңделген бөлшектерді таңдау компоненттің атқаратын рөліне, оған түсетін кернеуге және өндіріс талаптарына байланысты болады.

Жоғары кернеулерге төзетін, маңызды бөлшектер үшін соғу әдісін таңдаңыз

Соғу әдісі істен шығуы мүмкін болатын бөлшектер үшін жеңіп алуға болмайтын таңдау болып табылады. Мұндай бөлшектер жиі қозғалтқышта, жетекте және ілмекте орналасады, онда олар үлкен және үздіксіз кернеуге ұшырайды. Соғылған бөлшектердің жоғары беріктігі мен жорамалға төзімділігі ұзақ мерзімді сенімділік пен қауіпсіздікті қамтамасыз етеді. Жиі кездесетін мысалдарға:

- Кривошиптық біліктер мен шатундар: Бұл бөлшектер қозғалтқыштың ішіндегі тұрақты айналу және қайтару күштерін көтереді.

- Тістегіштер мен Трансмиссия Біліктері: Жоғары моментті және үйкелісті көтеру қабілеті болуы керек.

- Басқару Шквореньдері мен Басқару Иінтіректері: Көліктің қауіпсіздігі мен басқарылуы үшін маңызды.

- Дөңгелек Осьтері мен Айналу Осьі Бөлшектері: Көліктің салмағын көтереді және жолдан келетін соққыларды жұтады.

Тәжірибелік Үлгілер мен Күрделі Дизайндар үшін Механикалық Өңдеуді Тандаңыз

Механикалық өңдеу дәлдік шешуші рөл атқаратын, алайда соңғы беріктіктен гөрі маңызды болатын бөлшектер немесе өндіріс көлемі аз болған жағдайларда идеалды шешім болып табылады. Оның икемділігі инженерлерге қымбат бағалы құрал-жабдықтарға салым салмай-ақ жобаларды тез жасап, түзете алуға мүмкіндік береді. Сонымен қатар, соғу арқылы жасау мүмкін емес күрделі пішіндерді жасау үшін де маңызды. Оған мыналар жатады:

- Ерекше Салықтар мен Орнатқыштар: Жиі дербес жинақтау үшін нақты геометриялар қажет болады.

- Күрделі корпуслар: Мысалы, электрондық басқару блоктары (ECU) немесе сенсорлар үшін.

- Прототип бөлшектер: Сериялық өндіріске кіріспес бұрын орналасуы мен жұмыс істеуін сынау үшін.

- Алдын-ала дайындалмаған өнімдердің өнімділік бөлшектері: Мұнда тұтынушыға лайықтандыру және шағын көлемді өндіріс жиі кездеседі.

Көптеген жағдайларда гибридтік тәсіл қолданылады, онда бөлшек алдымен негізгі пішіні мен беріктігін қамтамасыз ету үшін ұсталып, кейін дәл соңғы өлшемдері мен сипаттамаларын алу үшін механикалық өңделеді. Бұл екеуінің де ең жақсы жақтарын ұштастырады және мықты да дәл компонентті береді.

Соңғы Шешімді Қабылдау

Шойытпалы және өңделген автомобиль бөлшектерін таңдау - бұл машина жасау мен бизнес шешімінің маңызды мәселесі. Шойыту металдың дәнекер құрылымын оптимизациялау арқылы жоғары жүктемеге және жоғары көлемге ие бөлшектер үшін ешқандай салыстырусыз беріктік пен төзімділік қамтамасыз етеді. Ал өңдеу прототиптер, жеке тапсырыс және күрделі бөлшектер үшін жоғары дәлдік, конструкциялық икемділік және тиімділік ұсынады. Нақты қолданудың механикалық талаптарын, өндіріс көлемін, конструкция күрделілігін және бюджетті мұқият бағалай отырып, өндірушілер орындалу мен құнның оптимальды тепе-теңдігін қамтамасыз ететін процесті таңдай алады.

Жиі қойылатын сұрақтар

1. Өңдеуге қарағанда шойытудың қандай артықшылықтары бар?

Шойытудың негізгі артықшылығы - механикалық беріктіктің жоғары деңгейі. Шойыту процесі металдың дәнекер құрылымын бағдарлайды, созылу беріктігін, соққыға төзімділікті және шаршау өмірін арттырады. Сонымен қатар, ол өңдеудің алу процесіне қарағанда материалдардың азырақ қалдығын жасайды және жоғары көлемді өндірісте құны төмен болады.

2. Шойын бөлшектер жақсы ма?

Бекітпелер мен төзімділік, сондай-ақ жоғары кернеу немесе соққыға төзімділік маңызды болатын қолданбаларда шойын бөлшектер жақсырақ. Мысалы, қозғалтқыштың алқымы немесе ілмектеу бөлшектері сияқты компоненттер үшін шойын әдісі артықшылықты. Алайда, өте жоғары дәлдікті, күрделі конструкцияларды немесе шағын өндірісті қажет ететін бөлшектер үшін механикалық өңдеу арқылы жасалған бөлшектер жиірақ жақсы таңдау болып табылады.

3. Жақсылық Құйылған болаттың кемшіліктері қандай?

Шойынның негізгі кемшіліктері - матрицалар үшін бастапқы құрал-жабдықтардың құны жоғары болып келеді, бұл шағын сериялы өндіріс үшін қымбатқа түсуі мүмкін. Сонымен қатар, бұл үдеріс механикалық өңдеуге қарағанда соңғы пішінге дәлдік пен өлшемдік бақылауды аз қамтамасыз етеді және жиі қатаң допусстарға сай келу үшін қосымша механикалық өңдеу операциялары қажет болады. Сондай-ақ, өте күрделі ішкі геометриялы бөлшектерді жасау үшін ол қолайсыз.

4. Неліктен фрезерлеу мен токарлау (механикалық өңдеу) шойыннан жақсы?

Фрезерлеу мен токарлық жұмыстарды қамтитын механикалық өңдеу, жоғары дәлдік, аз ауытқулар мен күрделі геометриялық пішіндер қажет болғанда балқытуға қарағанда тиімдірек. Сонымен қатар, оған қымбат тиісті құрал-жабдықтар қажет болмауы себепті прототиптеу мен шағын сериялы өндірісте одан әрі икемді және экономикалық тиімді болып табылады. Ең жоғары жүктемеге ұшырамайтын бөлшектер үшін механикалық өңдеу тиімді және қолжетімді өндірістік шешім ұсынады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —