Литье құймаларда эжекторлы штифт белгілеріне техникалық нұсқау

ҚЫСҚАША

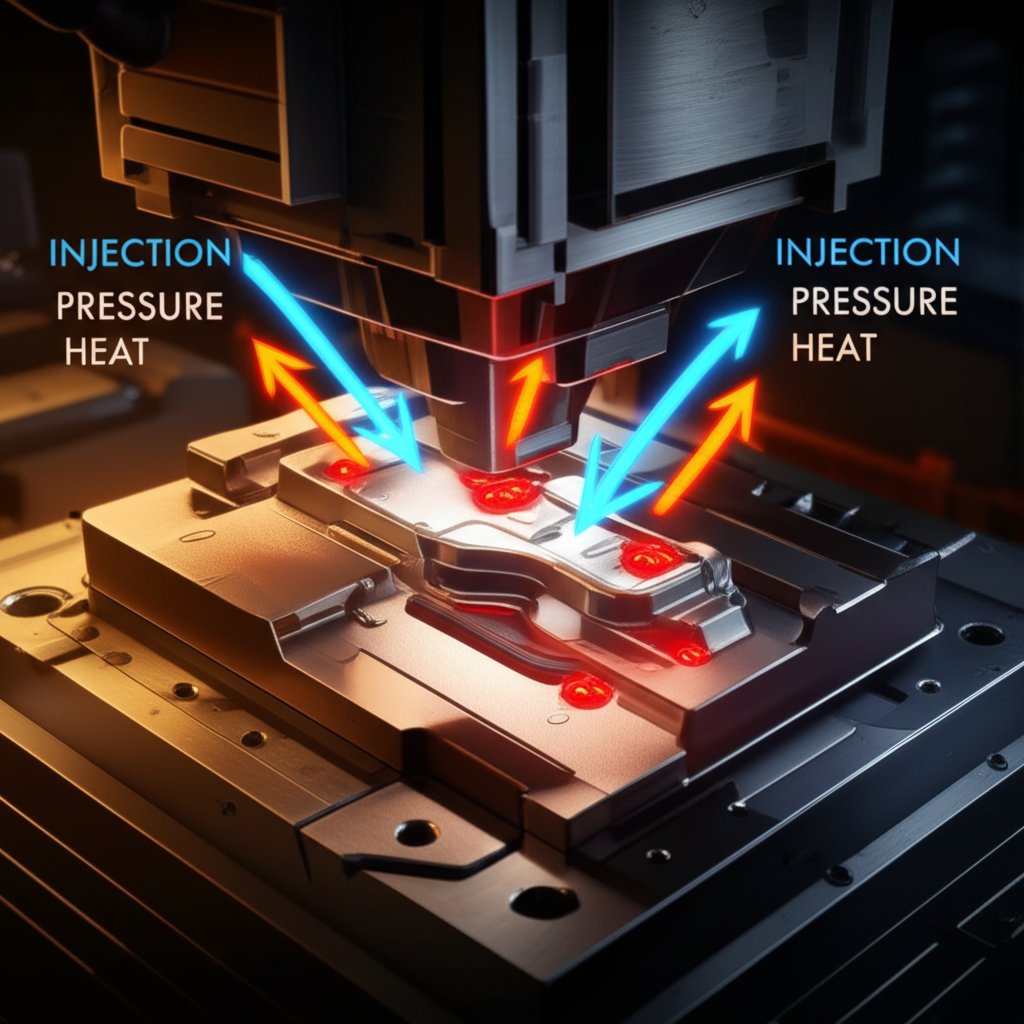

Эжекторлық штифт белгілері — құйма бөлшектердің бетінде пайда болатын кемшіліктер: олар көрсеткіштер, ақсу немесе көтерілген аймақтар түрінде көрінеді. Бұл белгілер қалыптан дайын бөлшекті шығару үшін қолданылатын штифттер тым көп немесе теңсіз күшпен әсер еткенде пайда болады. Эжекторлық штифт белгілерінің негізгі себептеріне жоғары инъекциялық қысым, жоғары қалып температурасы, жеткіліксіз салқындату уақыты және қалып дизайндағы кемшіліктер (мысалы, жеткіліксіз бойлық бұрышы немесе дұрыс орналаспаған штифттер) жатады.

Эжекторлық Штифт Белгілері Дегеніміз Не және Оларды Қалай Анықтауға Болады?

Құюда эжектор түйіршіктері — бұл қалыптың маңызды бөлігі, құю циклінен кейін қатайған бөлшекті қалып қуысынан шығару үшін бақыланатын күшті түсіру үшін арналған. Эжектор түйіршіктерінің іздері — осы міндетті механикалық әрекеттен кейін пайда болатын беттің жоғары дефектілері. Түйіршіктердің өзі өндіріс үшін маңызды болса да, олардың қалдырған іздері бөлшектің сыртқы түріне ғана емес, сонымен қатар жинақтауына, жұмыс істеуіне және құрылымдық беріктігіне әсер ететін айтарлықтай ақауларға дейін созылуы мүмкін. Олардың пайда болуын түсіну — негізгі себепті анықтаудың алғашқы қадамы.

Бұл ақаулар біркелкі емес және шаблонды құю бөлшегінің бетінде бірнеше әртүрлі түрде көрінуі мүмкін. Нақты іздің түрін анықтау құрылым немесе технологиядағы жатық проблема туралы кілттік ақпарат береді. Шығару өндірісінің мамандары бойынша FirstMold бұл белгілер өнімнің бетін тегіс емес етіп, жалпы эстетиканы бұзуы мүмкін. Оларды материалдың сығылуына байланысты ақаулардан, мысалы, механикалық күштен гөрі материалдың сығылуына байланысты шөгу белгілерінен ажырату өте маңызды.

Шығару пинінің белгілерінің жиі кездесетін түрлеріне мыналар жатады:

- Ойықтар немесе төмендеулер: Бұл - пиндер жанасқан жерде пайда болатын тегіс, дөңгелек ойықтар түріндегі ең жиі кездесетін түрі. Көбінесе шығару қысымының артық болуы немесе бөлшектің шығарылған кезде тым жұмсақ болуы нәтижесінде пайда болады.

- Шығыңқылар немесе бүдырлар: Егер шығару пині дұрыс тураланбаған немесе алға қарай тым алыс қозғалған болса, бөлшектің беті сыртқа қарай деформациялануы мүмкін. Бұл - жиналудың бұзылуына әкелуі мүмкін қатаң ақау.

- Ақсу немесе кернеу белгілері: Бұл түсінің өзгеруі шығару күші материалда кернеудің жоғары болуын тудырып, оның сыртқы түрін өзгертеді, бірақ міндетті түрде ойық пайда болмайды. Кейбір полимерлерде бұл әсіресе көрінетін болса да, металл құюлардағы кернеудің болуын да көрсетуі мүмкін.

- Сызықтар немесе сүйрету іздері: Егер бөлшек қалыптан таза шықпаса, эжекторлық инелер бетінен өтіп, сызықтық сызықтар қалдырады. Бұл жиі қисайту бұрышының жеткіліксіздігі немесе қалып бетінің қатты қатты болуы сияқты мәселелерді көрсетеді.

- Рельеф жасау: Кейбір жағдайларда эжекторлық иненің ұшының дәл нақты пішіні бөлшектің бетіне салынады. Бұл қысымның жоғары болып, шағын аймаққа шоғырланған кезде болуы мүмкін, оның байқауы бойынша Grefee Mold .

Құйма қалыптаудағы эжекторлық ине іздерінің негізгі себептері

Эжекторлық ине іздері сирек бір ғана себеппен пайда болады; олар әдетте бөлшекті бұрмаламай-ақ шығару үшін қажет күш пен бөлшектің осы күшке төтеп бере алу қабілеті арасындағы тепе-теңдіктің бұзылуының нәтижесі болып табылады. Бұл негізгі себептерді екі негізгі салаға бөлуге болады: қалыптың өзінің жобалау кемшіліктері мен өндіріс кезіндегі дұрыс емес технологиялық параметрлер. Ақаудың негізгі себебін анықтау үшін екі аспектіні талдауды қамтитын жүйелі тәсіл қажет.

Процестік параметрлер жиі зерттелетін бірінші аймақ болып табылады, өйткені оларды қалыпты физикалық өзгертусіз реттеуге болады. Мұндай факторлар, мысалы, артық шабу қысымы балқыған материалды қалып қабырғаларына өте тығыз етіп итеріп, жабысуын және сәйкесінше шығару үшін қажетті күшті арттырады. Дәл сол сияқты, қалып температурасының жоғары болуы немесе суыту уақытының жеткіліксіздігі шығару тигіргіштері іске қосылған кезде бөлшек әлі де өте жұмсақ және пішінделуге бейім болуы мүмкіндігін білдіреді, осылайша оған тереңдетілуге бейім болады. Шығару жылдамдығының нашар оптимизациялануы — тым жылдам немесе тым баяу — компонентте соққылық кернеу немесе созылған белгілердің пайда болуына да әкелуі мүмкін.

Екінші жағынан, көптеген эжекторлық түйреуіш белгілерінің мәселелері қалыптың құрылымы мен жасалуынан туындайды. Вертикаль беттердегі аздап еңістеу — яғни жеткіліксіз бұрыш — бұл негізгі себеп, өйткені бұл қалыптың бөлшегін шығару кезінде үйкелісті және кедергіні әлдеқайда арттырады. Өзі эжекциялық жүйенің құрылымы да өте маңызды. Тым аз санындағы түйреуіштер, диаметрі тым кіші түйреуіштер немесе құрылымдық тұрғыдан әлсіз аймақтарға орналасуы эжекция күшін шоғырландырып, жергілікті деформацияға әкеледі. Идеялық түрде түйреуіштер күшті, косметикалық емес аймақтарға, мысалы, ребро немесе босстарға орналасуы керек, бұл күшті біркелкі таратады.

Мәселені анықтауға көмектесу үшін келесі жиі кездесетін себептердің тізімін қарастырыңыз:

| Категория | Нақты себептер |

|---|---|

| Қалып құрылымының кемшіліктері |

|

| Процестік параметрлер мәселелері |

|

Жобалау мен өндіру кезінде алдын алу және минимизациялау стратегиялары

Ежектор штифті белгілерімен күресудің ең тиімді тәсілі — олардың пайда болуын алдын ала болдырмау. Бұл бастапқы бөлшек пен қалып жобалау сатысынан бастап, өндіріс алаңында процесті оптимизациялауға дейін жалғасатын іс-шаралар тобын қажет етеді. Мүмкін болатын мәселелерді ерте кезде шешу арқылы өндірушілер өндіруден кейінгі жөндеу немесе жарамсыз болып шыққан бөлшектерге байланысты уақыт пен шығындарды үлкен дәрежеде үнемдей алады.

Жобалау сатысында инженерлер өндіруге ыңғайлы болатындай етіп бөлшекті жасауға назар аударуы керек. Оған қалыптан жеңіл шығаруды жеңілдету үшін қарапайым бұрыштарды (әдетте 1-3 градус) енгізу кіреді, оны CEX Casting . Эжектор түйіршіктерінің орналасуы мен өлшемі де маңызды конструкторлық есептеулер болып табылады. Мақсат - бөлшектің ең берік, косметикалық емес бөліктеріндегі мүмкіндігінше үлкен ауданға шығару күшін тарату. Көбірек немесе үлкен диаметрлі түйіршіктерді пайдалану кез-келген жеке нүктедегі қысымды тиімді төмендетуі мүмкін. Сонымен қатар, жақсы әзірленген салқындату жүйесі бөлшектің біркелкі қатуын қамтамасыз етіп, зақымданбастан шығарылуға шыдайтындай беріктік береді.

Күрделі компоненттер үшін, әсіресе автомобиль сияқты талаптары жоғары салаларда, құрылымдар бойынша терең сараптамаға ие өндірушімен серіктестік орнату маңызды. Мысалы, дәлме-дәл шаблондық құю қызметін ұсынатын компаниялар жиі осындай мәселелерді алдын ала болдырмау үшін қатаң сапа бақылауын және ішкі шаблондарды құру мүмкіндіктерін қолданады. Алдын ала өндіруге (DFM) қауіпсіздік ережелерін қолдану үшін IATF16949 сертификаты бар және дамыған шаблондық құю процестеріне маманданған жеткізушімен ынтымақтастық орнату өндіріс басталмай-ақ эжекторлық штифтің іздері сияқты ақауларды болдырмауға кепілдік береді.

Өндіріске кіргеннен кейін операторлар рисктерді азайту үшін жүйелі түрде тексеруді жүргізуі керек:

- Инъекция параметрлерін оңтайландыру: Бөлшекті толық шығаруға мүмкіндік беретін ең төменгі деңгейлерге дейін инъекциялық қысымды, ұстау қысымын және тұру уақытын азайтудан бастаңыз. Бұл бөлшекті қалыпқа бекітетін күшті азайтады.

- Басқару жылу жағдайлары: Материал үшін ұсынылған температура диапазонында қалып температурасы болуын қамтамасыз етіңіз. Бөлшектің бөліп шығарылар алдында жеткілікті қаттылыққа ие болуы үшін суыту уақытын ұзартыңыз.

- Бөліп шығару параметрлерін реттеу: Сәтсіз соққыларды болдырмау үшін бөліп шығару жылдамдығын төмендетіңіз. Бөліп шығару тигіндерінің дұрыс тураланғанын және үйлесімді қозғалатынын қамтамасыз етіңіз.

- Қалып бөліп шығару агенттерін қолдану: Қалып бөліп шығару агентін дұрыс таңдап, жұқа, біркелкі қабатпен жағыңыз. Аса көп мөлшерде жағу басқа ақауларға әкелуі мүмкін, сондықтан дұрыс техника қажет.

- Қалыпты ұстау: Қалып қуысы мен бөліп шығару тигіндерін регулярлы тексеріп, тазартыңыз. Қалып бетін парлау үйкелісті және жабысып қалуды айтарлықтай азайтуға мүмкіндік береді.

Әзірлеуден кейінгі шешімдер: Бөліп шығару тигінінің іздерін қалай жою керек

Алдын алу әрқашан идеалды стратегия болып табылса да, эжекторлық штифтің белгілері дайын бөлшектерде пайда болуы мүмкін немесе дизайнды өзгерту мүмкін болмайтын ескі құрал-жабдықпен жұмыс істеу кезінде кездеседі. Мұндай жағдайларда, әсіресе бетінің көрінісі маңызды болып табылатын косметикалық қолданыстар үшін, белгілерді жою немесе жасыру үшін өндіруден кейінгі әдістер қолданылуы мүмкін. Бұл әдістер өндіріс процесіне уақыт пен еңбек шығындарын қосады, сондықтан бөлшекті жою мүмкін болмаған жағдайларда ғана қолданылады.

Шөгінуді жоюдың ең жиі қолданылатын әдісі — толтыру. Бұл процесс шығару штифтінің қалдырған ойығына арнайы лак, эпоксид немесе басқа толтырғыш материал қолдануды қамтиды. Толтырғыштың таңдауы литейлік бөлшектің негізгі материалы мен қажетті бетінің өңдеу түріне байланысты. Толтырғыш қолданылғаннан кейін толық қатайғаннан кейін артық материал бетіне дәл келетіндей ұқыпты түрде шлифтеледі. Кейінірек бөлшектің қалған бөлігімен жарасымды түрде бірігетіндей жылтырату жасалады. Бұл әдіс тиімді, бірақ боялатын немесе гальваникалық қапталатын бөлшектер үшін көзге түспейтін жөндеу нәтижесін алу үшін біліктілік қажет етеді.

Шағын шығыңқылар немесе бетінің түсінің өзгеруі сияқты кішігірім ақаулар үшін механикалық өңдеу әдістері жеткілікті болуы мүмкін. Шығыңқы белгілерді тегістеу үшін қайшылау немесе паркалау қолданылады, ал шағылдау сияқты әдістер беттің біркелкі мәтінін жасап, кішігірім ақауларды тиімді жасырады. Дегенмен, бөлшектің сипаттамаларын ескеру маңызды, себебі бұл әдістер материалды алып тастайды және өлшемдік дәлдікке әсер етуі мүмкін. Өндірістен кейінгі жөндеу кез келген жағдайда бөлшекті құтқарудың құнына қосылған шығынды салыстырып отыру қажет.

Егер сізге жөндеу жүргізу қажет болса, келесі жалпы қадамдарды орындаңыз:

- Ақауды бағалау: Белгі ойық, шығыңқы немесе тек бетінің кемшілігі екенін анықтаңыз. Бұл жөндеу әдісін анықтайды.

- Ауыстырмаға дайындау: Толтырғыштар немесе қаптау материалдарының жақсы жабысуын қамтамасыз ету үшін белгінің айналасын мұқият тазалаңыз, май, майлар немесе босату агенттерін алып тастаңыз.

- Толтырғышты қолдану (ойықтар үшін): Егеріндіні толтыру кезінде белгіге шайқалу мен қиғаштауға ескерту жасау үшін сәйкес паста немесе эпоксидті қолданыңыз. Шарттауыштың нұсқаулығына сәйкес толық қатуына мүмкіндік беріңіз.

- Қиғаштау және жылтырлату: Қатқан толтырғышты немесе көтеріңкі белгілерді беті тегіс болғанша ұқыпты түрде қиғаштаңыз. Бетінің жылтыр болуы үшін алдымен ұшқыр қиғаш қағазын, содан кейін біртіндеп ұнтақтырақ қиғаш қағаздарын қолданыңыз. Аймақты бастапқы бет бетімен сәйкес келетіндей етіп жылтырлатыңыз.

- Соңғы өңдеу: Егер бөлшек боялатын болса немесе қапталатын болса, жарамды сырлардың біркелкі болуы үшін алдымен жөнделген аймаққа грунт жағу қажет.

Жиі қойылатын сұрақтар

1. Түрткіш белгілердің пайда болуының себебі не?

Түрткіш белгілері негізінен құйма бөлшекті қалыптан шығару кезінде оған түсірілетін кернеуден туындайды. Негізгі факторларға: құю қысымының артық болуы, қалып температурасының жоғары болуы, салқындату уақытының жеткіліксіз болуы немесе бөлшектің кіші аймақтарына тым көп күш түсіретін түрткіш жүйесі сияқты жеткіліксіз бұрышы бар немесе нашар қалып конструкциясы жатады.

2. Шығару штифтерінің іздерінің мақсаты қандай?

Шығару штифтерінің іздерінің өзі ешқандай мақсат көздеумейді; олар қажетті өндірістік сатының қажетсіз қосалқы өнімі болып табылады. Оларды жасап шығаратын шығару штифтері бұйымды қалыптау қуысынан шығару үшін маңызды. Өндірісте мақсат — бұл іздерді минималді деңгейде қылып немесе бөлшектің көрінетін, маңызды емес беттеріне орналастыру арқылы шығару процесін басқару.

3. Шығару штифтерінің іздерін қалай толтырады?

Ойықтар түріндегі шығару штифтерінің іздерін толтыру үшін эпоксидті немесе арнайы паста тәрізді толтырғыш материал қолданылады. Толтырғыш қатайғаннан кейін ол бөлшектің бетімен бір деңгейде болатындай етіп ұштап жонады. Содан кейін аймақ жонғыш қағазбен өңделіп, қоршаған бетпен сәйкес келетіндей етіп паркасушы немесе дәнекерленеді, осылайша жөндеу жұмысы түгелдей көзге көрінбейтін болады.

4. Құю кезінде тесікшелердің пайда болуының себебі неде?

Тесіктер түріп тастау белгілерінен өзгеше түрде тастау кемшілігі болып табылады. Олар құйманың бетінде немесе оның астында пайда болатын кішкентай газ қуыстары немесе көбікшелер. Әдетте, сұйылтылған металдағы ылғалдан түзілетін сутек сияқты газдардың қату процесі кезінде қалыпта жаман вентиляциялануы нәтижесінде ауаның қатуына байланысты пайда болады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —