CNC өңдеу және құю: Дәлдік пен құны туралы нұсқаулық

ҚЫСҚАША

CNC өңдеу жиі құйма компоненттерге қосымша ретінде қолданылатын маңызды процес болып табылады, себебі тек қана құю жеткіліксіз дәлдікті береді. Құю массалық өндірісте күрделі, дайын пішіндегі бөлшектерді бірлікке есептегенде төмен құнмен шығаруға мүмкіндік берсе, CNC өңдеу метрикалық тесіктер мен жаттықтырылған беттер сияқты жоғары дәлдікті элементтерді қамтамасыз етеді. Екеуінің біреуін немесе екеуін бірге қолдану шешімі өзара теңгерілген таңдауға байланысты: құю — сериялы өндіріс үшін, ал CNC өңдеу қосымша құнға ие болса да, маңызды дәлдікті қосады.

CNC өңдеу мен құю: Тура салыстыру

CNC механикалық өңдеу мен матрицалық толтыру арасындағы негізгі айырмашылықтарды түсіну — инженерлік немесе өнім командалары үшін маңызды. Бұл екі өндірістік әдіс металдарды өңдеудің екі түрлі тәсілін білдіреді: бірі материалды кесіп алады, ал екіншісі оны балқытылған күйден пішіндейді. Дұрыс әдісті таңдау толығымен көлем, құны, жылдамдық және дәлдік талаптарына байланысты.

CNC (компьютерлік сандық басқару) механикалық өңдеу материалды алу процесі . Ол қатты материал блогынан (болванкадан) басталып, фрезерлер, бұрғылар және токтар сияқты компьютерлік басқарылатын кескіш құралдар арқылы қабат-қабат материал алып, соңғы бөлшекті қалыптастырады. Белгіленгендей Zetwerk , бұл процесс компьютерлік бағдарлама арқылы автоматтандырылған, жоғары дәлдік пен қайталануын қамтамасыз етеді. Бұл әдіс өте кеңінен қолданылады және материалдардың кең спектрімен жұмыс істей алады, сондықтан дәлдік маңызды болған прототиптер мен төменгі-орташа көлемдегі өндірістерге идеалды.

Керісінше, матрицалық толтыру түбірлеу процесі . Бұл әдіс алюминий немесе мырыш сияқты түсті металдарды балқытып, жоғары қысыммен «матрица» деп аталатын ерекше болат қалыпқа ыдыратуға негізделген. Металл суынып және қатайғаннан кейін матрица ашылып, бөлшек шығарылады. Бұл әдіс геометриясы күрделі, бірдей бөлшектерді үлкен мөлшерде өндіру үшін өте тиімді. Матрицаны жасауға бастапқы инвестицияның мөлшері үлкен болуы мүмкін, бірақ сериялы өндірісте бір бөлшектің құны қатты төмендейді, сондықтан тұтыну және автомобиль өнеркәсібінде массалық өндірісте осы әдіс негізгі болып табылады.

Құю және CNC өңдеу жиі салыстырылса да, соғу сияқты басқа әдістер де өндірісте маңызды рөл атқарады. Мысалы, Shaoyi (Ningbo) Metal Technology сияқты компаниялар автомобиль өнеркәсібінде металды қысу күштерін қолданып пішіндеумен айналысады, бұл өте берік және тұрақты бөлшектерді жасауға идеалды әдіс. Өндірістің мүмкіндіктерінің толық спектрін түсіну әрбір бөлшектің нақты өнімділік талаптарына сәйкес ең жақсы әдісті таңдауға мүмкіндік береді.

| Фактор | CNC Машиналық өңдеу | Штамповке под давлением |

|---|---|---|

| Өңдеу түрі | Азайту (материалды алу) | Пішіндеу (материал енгізу) |

| Үшін ең жақсы (көлем) | Төменнен орташа деңгейге дейін (1-5000) | Жоғарыдан өте жоғары деңгейге дейін (5000+) |

| Құрал-жабдық бағасы | Төмен немесе мүлдем жоқ | Жоғары (арнайы қалып қажет) |

| Бөлшек басына келетін құны | Жоғары (тұрақты) | Төмен (көлемге қарай азаяды) |

| Заманауи мезгіл | Қысқа (құрал-жабдық қажет емес) | Ұзын (матрица жасауға байланысты) |

| Құрылыс қалдықтары | Жоғары (қалдық үгінділер түзіледі) | Төмен (тек қажетті материал қолданылады) |

Синергия: матрицалық құю бұйымдарын өңдеуде CNC өңдеуді қолдану

Жиі бәсекелес әдістер ретінде көрсетілгенімен, CNC өңдеу мен матрицалық құю жиі тізбектелген өндірістік процесте серік болып табылады. Көптеген жоғары өнімді компоненттер екеуінің де артықшылықтарын пайдаланады. Процесс бөлшектің негізгі, күрделі пішінін (оның шамамен соңғы пішінін) тиімді түрде жасау үшін алдымен матрицалық құюдан басталады, содан кейін литье өзі қолжетімдіден жоғары дәлдікті талап ететін соңғы өңдеу үшін CNC өңдеуге көшеді.

Түсіндірілгендей G&M Die Casting осылық гибридтік тәсіл жинақталуға дайын бөлшектерді жасау үшін бірден келетін шешім болып табылады. Құю арқылы литей қалыптау ±0,005 дюйм шамалық дәлдіктегі элементтерді шығара алады, бұл көптеген қолданбалар үшін жеткілікті. Алайда, егер конструкциядағы өте дәл допусстар, мүлде жазық беттер немесе тегінделген тесіктер сияқты күрделі элементтер қажет болса, екінші реттік механикалық өңдеу қажет болады. Дәл осы жерде CNC-центрлер басты рөл атқарады, құю арқылы алынған бөлшектерді нақты техникалық талаптарға сай етіп жетілдіреді.

Осы синергиялық қарым-қатынас өндірушілерге екі жақты да ең жақсы нәтижеге қол жеткізуге мүмкіндік береді: бөлшектің негізгі бөлігі үшін үлкен көлемді құю арқылы литей қалыптаудың экономикалық тиімділігі мен жылдамдығы және оның ең маңызды элементтері үшін CNC-мен өңдеудің дәлдігі. Бұл экономикалық тиімділікті де, функционалдық өнімділікті де қамтамасыз етеді.

Құю арқылы алынған бөлшектерде жиі қолданылатын екінші реттік CNC өңдеу операцияларына мыналар жатады:

- Тесу және піспірме жасау: Бұрандалар мен қайшылар үшін дәлме-дәл тесіктер жасау.

- Фрезерлеу: Сальниктер немесе басқа компоненттермен бірігу үшін жазық беттерді өңдеу.

- Ішкі цилиндрлік беттерді кеңейту (борошкалау): Пішіндер немесе біліктер үшін дәл орналасқан, мүлтіксіз дөңгелек тесіктер жасау.

- Токарлау: Цилиндрлік элементтерді диаметрлік жағынан қатаң допусстарға сәйкес өңдеу.

- O-сақиналы ойықтарды жасау: Сығындыруды болдырмау үшін тығыздағыштарға арналған дәл каналдарды өңдеу.

Термиялау арқылы құю бөлшектерін өңдеудегі негізгі ескертпелер

Термиялау арқылы құйылған бөлшекті өңдеу — бұл құйма материал блогын өңдеумен бірдей емес. Құю процесі инженерлер мен өңдеушілер сәтті нәтиже алу үшін ескеруі тиіс болатын өзіндік материалдық сипаттамалар мен қиыншылықтарды енгізеді. Бөлшектің зақымдануын немесе бүтіндігінің бұзылуын болдырмау үшін дұрыс жоспарлау мен техниканың маңызы зор.

Негізгі қиыншылықтардың бірі — материалдың сүңгіректілігі . Балқытылған металл қатаятын кезде кейде микроскопиялық газ қапшықтары пайда болуы мүмкін. Кесу құралы осындай бос орындарға тап болған кезде бетінің сапасы нашарлап, тіпті құрал сынуы мүмкін. Сүңгіректіктің әсерін болдырмау үшін өңдеушілер үнемі қайратты құралдарды және оптималды кесу параметрлерін қолдануы керек. Тағы бір маңызды фактор — бекіту , немесе қысқыш құрылғы. Құйма бөлшектер күрделі, біркелкі емес беттері мен жұқа қабырғалары бар, жуық шамамен дайын пішінде жасалады. Бөлшекті өңдеу процесі кезінде оның пішінін өзгертпей немесе зақымдамай, берік және қайталанатындай етіп ұстау үшін арнайы қысқыш құрылғы қажет болады.

Сонымен қатар, A380 алюминий сияқты құюда қолданылатын қорытпалардың 6061 алюминий сияқты көптеп тараған қорытпалардан өзгеше қасиеттері бар. Құйма алюминийде кремний мөлшері жоғары болады, бұл оны ысқырғыш қылады және құралдың тез тозуына әкеледі. Тиімді өңдеу үшін арнайы құрал қаптамалары мен геометриялар қажет болуы мүмкін.

Құйма компоненттерді өңдеудің ең жақсы тәжірибелеріне мыналар жатады:

- Жүйрік, қапталған құралдарды қолданыңыз: Жоғары кремнийі бар алюминий қорытпаларының ысқырғыш қасиетіне төтеп бере алатын поликристалды алмаз (PCD) немесе қапталған карбид құралдары жиі ұсынылады.

- Жылдамдық пен берілісті оптимизациялау: Төмен температуралы қорытпалардың балқуын болдырмау және материалды жағып алуға жол бермей, таза кесу үшін кесу параметрлерін мұқият бақылау қажет.

- Дұрыс қысқыш құрылғыларды қолдану: Бөлшектің ерекше геометриясын қолдайтындай, иілуді немесе зақымдануды болдырмау үшін берік, тұрақты аймақтарда бекітілетін құрылғыларды жобалаңыз.

- Тақташаларды тиімді басқару: Дәстүрлі көп мөлшердегі салқындатқыш кейде материал құрылымына түсіп, кейіннен проблема тудыруы мүмкін болғандықтан, тақташаларды тазарту үшін жоғары қысымды ауа немесе минималды салқындатқышты қолданыңыз.

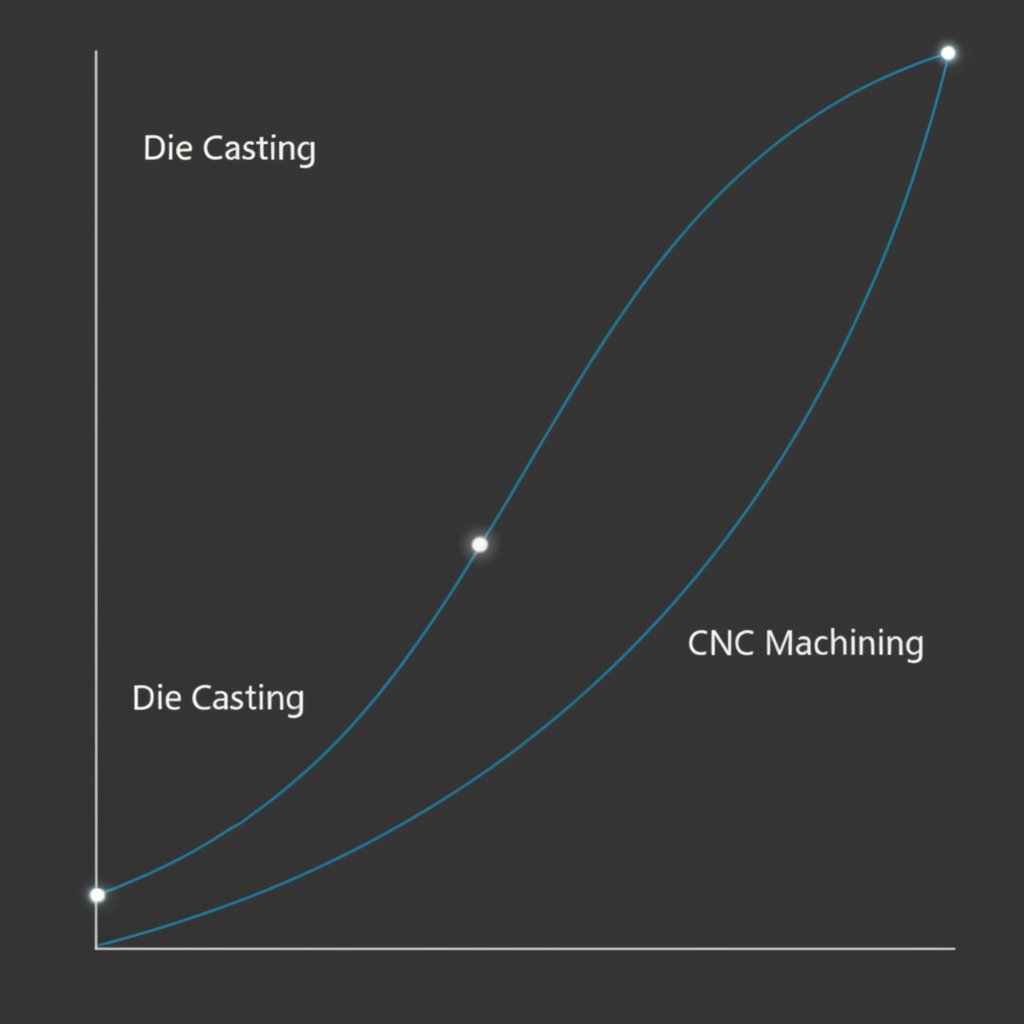

Шығындарды талдау: Құю + CNC қашалу қашан тиімді?

Тек қана CNC қашалу мен құю және қашалудың комбинирленген процесі арасындағы таңдау әдетте өндіріс көлемі мен шығындарға байланысты. CNC қашалу икемділікті қамтамасыз етеді және алдын-ала жұмсалатын құрал-жабдық шығындарын болдырмауға мүмкіндік береді, алайда құю масштаб бойынша салыстырмалы тиімділікті ұсынады. Өндірістік жоба үшін дұрыс қаржылық шешім қабылдау үшін шығындардың қиылысу нүктесін түсіну маңызды.

Бірнеше жүз бөлшекке дейінгі прототиптер немесе аз сериялы өндіріс сияқты аз көлемдегі тапсырыстар үшін CNC қашалу әдетте арзан болып табылады. Көлем SyBridge Technologies айтқандай, болат матрицаға ондаған мың доллар салу қажет емес. Шығын негізінен машина уақыты мен материалға байланысты. Дегенмен, бұл бөлшек басына шаққандағы шығын өндірілетін бірліктер санына қарамастан салыстырмалы түрде тұрақты болып қала береді. Екінші жағынан, литейное литье матрицаның құрылуы мен жасалуына байланысты өте жоғары бастапқы шығынға ие. Бірақ бір рет құрал жасалғаннан кейін, бөлшектер материал мен циклдық уақыт бойынша долларға пайзаға өндірілуі мүмкін.

Мықты мысал Dynacast осы ауыстырудың айырмашылығын көрсетеді. Light L16 камерасы үшін CNC-мен күрделі раманы өңдеу литейное литьеден бес есе қымбат болды. Массалық нарықтағы тұтынушы өнімі үшін бұл баға айырмашылығы CNC-ны ірі масштабты өндіру үшін практикалық тұрғыдан мүмкін емес етті. Матрицаға салынған бастапқы инвестиция бөлшек басына шаққандағы шығынның үлкен үнемдеуі арқасында тез арада өтелді, осылайша гибридті тәсіл алға қарай жалғыз ғана тиімді жол болып табылды.

Жалпы бағдар бойынша, құю тәсілімен шығару тиімді бола бастайтын шектік нүкте әдетте 2000 мен 5000 бірліктің арасында болады. Бұл аралықтан төменде оның құрал-жабдықтарының құны тым жоғары болып табылады. Ал одан жоғары көрсеткіштерде әрбір бөлшек үшін құю тәсілімен шығарудың төмен бірлік құны өндірілетін әрбір бөлшекке сай қосыла отырып, массалық өндірісте оны айқын жеңімге айналдырады.

Жиі қойылатын сұрақтар

1. CNC өңдеу мен құю тәсілімен шығару арасындағы айырмашылық неде?

CNC өңдеу — бұл бөлшек жасау үшін қатты материал блогынан қоспаларды кесіп алуға негізделген процесс. Ал құю тәсілімен шығару — балқытылған металды болат формада (қалыпта) құйып, бөлшек пішіндеу процесі. CNC төменнен орташа көлемдегі және жоғары дәлдіктегі өндірістер үшін ең қолайлы, ал құю тәсілімен шығару күрделі бөлшектерді жаппай өндіруде бір өнімге шаққандағы төмен құнымен тиімді.

2. CNC станогының 7 негізгі бөлігі қандай?

Типтік CNC станогының негізгі компоненттеріне жүйенің миы болып табылатын Машина Басқару Блоктан (MCU), бағдарламаны енгізу үшін Кіріс құрылғылары; осьтерді жылжыту үшін қозғалтқыштары бар Жетек Жүйесі; өзі машиналық құрал (мысалы, шпиндель және кесу құралдары); дәлдікті қамтамасыз ету үшін Кері байланыс жүйесі; станоктың құрылымын құрайтын Негіз және Стол; сондай-ақ жылумен баса алу үшін Суыту жүйесі жатады.

3. CNC-ге қарағанда шаблондық құю арзан ба?

Бұл өндірістің көлеміне байланысты. Аз мөлшерде (бірнеше мың бөлшекке дейінгі прототиптер) CNC өңдеу арзан, себебі ол матрица жасаудың алдын-ала жоғары құнынан құтылады. Алайда, үлкен сериялы өндірісте (әдетте 5000 бөлшектен астам) бір бөлшектің өте төмен құнына байланысты шаблондық құю бастапқы құрал-жабдық инвестициясын тез өтейтіндіктен, әлдеқайда тиімді болып табылады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —