Сіздің бизнесіңіз үшін шойын мен болат матрицалар жиынының маңызы неде

Әрбір штампталған бөлшекке әсер ететін матрицалық пластиналардың материалын таңдау шешімі

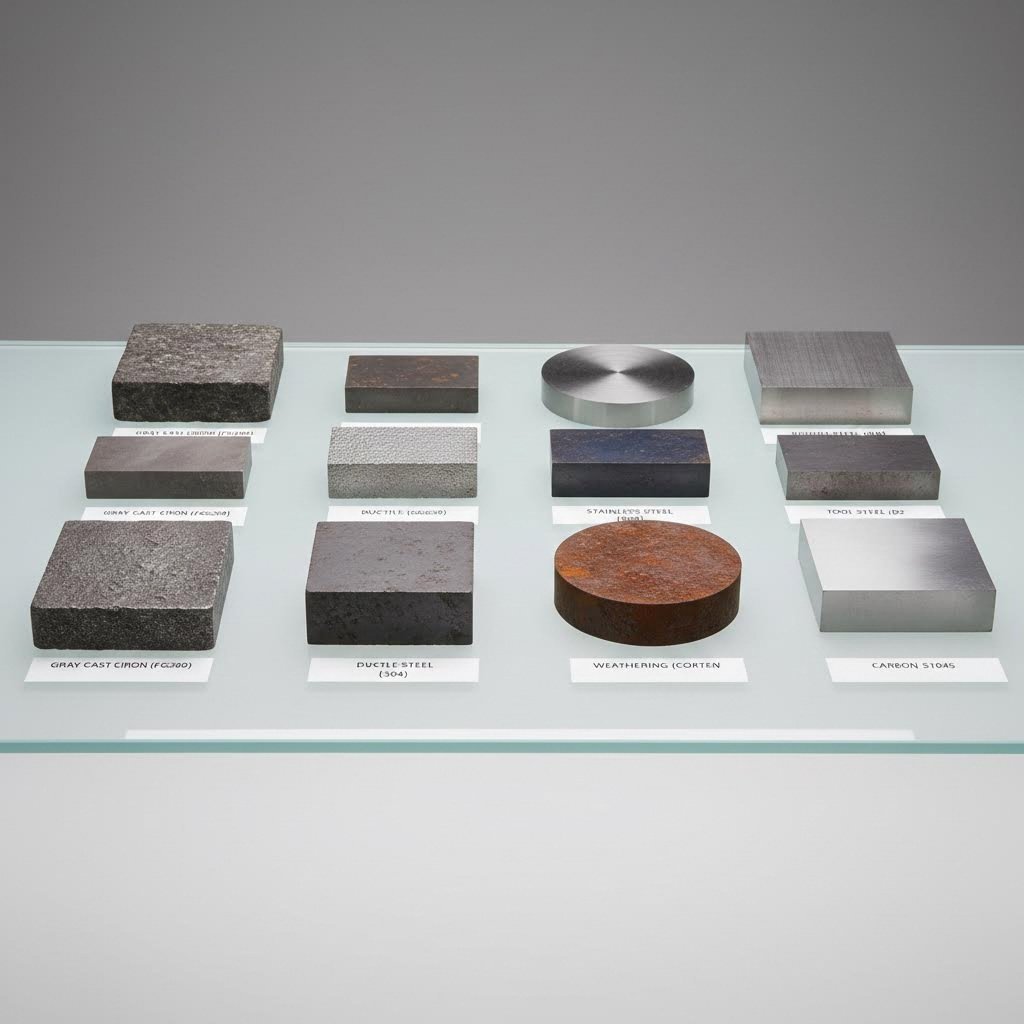

Сіздің штамптау пресіңіз толық қуатпен жұмыс істеп тұрған кезде бірден бөлшектердің өлшемдік сипаттамаларының сақталмауы байқалады деп елестетіңіз. Сіз құрал-жабдықты тексеріп, матрицалық пластинаның уақытынан бұрын тозып қалғанын анықтайсыз — бұл проблема бірнеше ай бұрын дұрыс емес материалды таңдау шешіміне байланысты. Бұл сценарий инженерлер мойындайтысынан гөрі жиірек өндірістік объектілерде орын алады.

Шойын мен болат матрицалық пластиналарды салыстырғанда, ставкалар жоғары болуы мүмкін емес. Таңдалған материал сіздің бөлшектің сапасына, құрал-жабдықтың қызмет ету мерзіміне және соңында бизнес пайдасыңызға тікелей әсер етеді. Алайда, таңқаларлық жағдай, осы маңызды салыстыру бойынша сенімді нұсқауларды табу әлі күнге дейін қиын болып қала береді.

Неліктен материалды таңдау штамптау процесіңіздің сәттілігі мен сәтсіздігін шешеді

Терідеу операцияларында шойын мен болаттың айырмашылығы материал қасиеттерінен әлдеқайда кеңінірек. Әрбір нұсқа сіздің штамптау процесіңізге — қайталанатын циклдар кезіндегі тербелісті жұтудан тозу үлгілеріне дейінгі — өзіндік ерекшеліктерін әкеледі. Шойынды болаттан қалай ажырату керектігін түсіну тек металлогралиялық біліммен ғана шектелмейді, сонымен қатар сіздің құрал-жабдығыңыздың мыңдаған немесе миллиондаған өндірістік циклдар бойы қалай жұмыс істейтінін болжау мәселесі болып табылады.

Құйма болат пен құйма шойын — қаттылық пен тербелісті жұту, бастапқы құны мен ұзақ мерзімді құн арасындағы негізгі сауданы білдіреді. Қате таңдау мыналарға әкелуі мүмкін:

- Қымбат толтырымды талап ететін уақытынан бұрынғы матрица тозуы

- Бөлшектердің рұқсат етілген ауытқу шегінен шығуына әкелетін өлшемдік дрейф

- Жабдықтың тез тозуына әкелетін аса көп тербеліс

- Сындарлы жұмыс жасау кезіндегі жоспарланбаған өндірістік тоқтап қалу

Матрицалық пластиналар материалын дұрыс таңдамаудың жасырын құны

Айқын ауыстыру шығындарынан тыс, нашар материалды таңдау жұмыс процесіне бүкіл толқындық әсерлер тудырады. Сапа бойынша қабылданбайтын жағдайлар көбейеді. Техникалық қызмет көрсету интервалдары қысқарады. Престегі операторлар құрал-жабдықтардың жұмыс істеу сипатындағы ұсақ өзгерістерді байқайды. Шойынды болаттан ажыратуды үйрену пайдаланудың алдында осындай күрделі мәселелерден құтылуға көмектеседі.

Бұл нұсқаулық нақты әлемдегі өнімділік факторларына негізделген матрицалар материалының анық рейтингін береді, бұл басқа ресурстарда жоқ. Біз әрбір нұсқаны беріктік, дәлдікті сақтау, тербелісті жұтуды, шығын тиімділігі мен техникалық қызмет көрсетуге қойылатын талаптар деген бес негізгі критерийге сәйкес бағалаймыз. Жоғары көлемді қиғыш жұмыстарды немесе дәл автомобиль штамповкасын жүргізіп тұрсаңыз да, нақты қолданылуыңызға сай әрекеттенуге болатын нұсқауларды табасыз.

Әрбір матрица нұсқасын бағалау және рейтингін қою тәсілі

Шойын мен болат матрицалардың арасынан таңдау жасау үшін тек интуиция немесе әдетке сүйену жеткіліксіз. Сізге әрбір материал шынымен өндірістік жағдайларда қалай жұмыс істейтінін ескеретін құрылымдық тәсіл қажет. Дәл осы себепті біз практикалық мамандар тарапынан үнемі маңызды деп саналатын факторларды салмаққа алған жүйелі бағалау негізін жасадық.

Матрицалардың орындарын анықтайтын бестік өнімділік факторы

Сіз штамповка жүргізген кезде кейбір материалдық қасиеттер басқаларына қарағанда маңыздырақ болады. Өндірістік деректерді талдау мен практикалық технологтардың пікірлері негізінде біз ерекше матрицаларды проблемалы матрицалардан ажырататын бестік негізгі өнімділік факторын анықтадық:

- Тербелісті жұтудың қабілеті: Материал штамповка циклдары кезінде престің тербелістері мен соққы жүктемелерін қаншалықты тиімді жұтатыны

- Жүктеме астындағы өлшемдік тұрақтылық: Қайталанатын пішіндеу күштеріне ұшыраған кезде материал дәл туралауды сақтау қабілеті

- Өндірістік циклдар бойынша тозуға төзімділік: Мыңдаған рет соққан кезде бағыттауыш штифтер, втулкалар және орнату беттері қаншалықты жақсы шыдайды

- Дәл келтіру үшін өңдеу мүмкіндігі: Қалып жиынтығын жасау және техникалық қызмет көрсету кезінде дәл сақталуының оңайлығы

- Иелік шығындарының жалпы сомасы: Бастапқы инвестиция плюс техникалық қызмет көрсету, ауыстыру жиілігі және тоқтату құны

Тәжірибелі өңдеушілер материалдарды салыстырғанда вибрацияны жұтуды айтарлықтай ерекшелік ретінде көрсетеді. Шойынның созылу беріктігі тек қана бөлшектердің қалып жиынтығы арқылы бөлшектеріңізге және престеуге берілетін вибрацияны болдырмауға мүмкіндік беретін шойын ішіндегі графит құрылымы туралы айтады.

Әрбір бағалау критерийін қалай салмақтадық

Барлық қолданбаларда әрбір фактордың маңызы бірдей емес. Жоғары көлемді қиғаш операция дәлме-дәл пішіндеу цехына қарағанда өзге қасиеттерге басымдық береді. Біздің әрбір критерийді жалпы тартпа талаптарына негізделіп салмақтауымыздың реті мынадай:

| Бағалау критерийі | Салмағы | Тартпа үшін неге маңызды |

|---|---|---|

| Жылжымалдықты бейнелеу | 25% | Бөлшектердің ақауларын азайтады, престің қызмет ету мерзімін ұзартады және бетінің сапасын жақсартады |

| Өлшемдік стабильдік | 25% | Қалыптың туралауын сақтайды және өндірістік циклдар бойынша бөлшектердің өлшемдерін тұрақты етеді |

| Киімге төзімділік | 20% | Техникалық қызмет көрсету интервалдарын және қалыптық құрылымның жалпы қызмет ету мерзімін анықтайды |

| Машиналық өңдеу | 15% | Техникалық қызмет көрсету кезінде бастапқы өндірістік дәлдікке және жөндеудің оңайлығына әсер етеді |

| Меншіктің жалпы құны | 15% | Бастапқы шығындарды ұзақ мерзімді операциялық шығындармен тепе-теңдікте ұстайды |

Шойынның аққыштық беріктігі мен темірдің қаттылық мәндерін түсіну тозу үлгілерін болжауға көмектеседі, бірақ шойынның соңғы беріктігі — жиі шойынның UTS ретінде көрсетіледі — материал қалыптау кезіндегі ең жоғары жүктемелерді қалай шыдайтынын көрсетеді. Осы металл түрлерінің беріктігі материалдардың қолданылу аясына тікелей әсер етеді

Өндіру көлемінің шектік мәндері материалдарды ұсынуға маңызды әсер етеді. Жылына 500 000 бөлшектен асатын сериялар үшін сұр шойынның жоғары дәрежедегі тербеліс тежеу қасиеті жиі оның бастапқы құнының жоғары болуын бағалайды. Төмен көлемдегі өндірісте алғашқы инвестицияны азайтуға мүмкіндік беретін, бірақ қанағаттанарлық өнімділік көрсететін болат нұсқалары қолайлы болуы мүмкін. Тербелісті басқару сапаның нәтижесін анықтайтын кезде шойынның созылу беріктігінің шектеулері айтарлықтай маңызды болмайды.

Бұл бағалау негізі қаланғаннан кейін әрбір матрица материалдары қатаң қойылатын қолданулар үшін әзірленген дәлдікті болат шешімдерден бастап, осы маңызды өнімділік факторлары бойынша қалай орын алатынын қарастырайық.

CAE-моделдеу қолдауы бар дәлдікті болат матрицалар

Автокөлік OEM-дері миллиондаған штампталған бөлшектердің сапасының тұрақтылығын талап еткенде, дәлме-дәл болат матрицалар айқын фаворит болып табылады. Бұлар қарапайым жасалған болат конструкциялар емес — олар алғашқы өндіріс сериясы басталмай тұрып, ақауларды болжап, алдын алу үшін жетілдірілген компьютерлік инженерлік бағдарламалар негізінде жасалған инженерлік шешімдер.

Шойын мен болат матрицалар арасындағы дау-дамайда дәлме-дәл өлшемдер мен сертификаттау талаптарына сәйкес келу мүмкіндігі жоқ болатын қолданбаларда дәлме-дәл болат басымдыққа ие. Қатаң штамповка операциялары үшін біздің рейтингімізде бұл материал неге алдыңғы орында тұрғанын қарастырайық.

Неліктен Автокөлік Штамповкасы үшін Дәлме-дәл Болат Басым

Автомобильдік созу микрондар мен миллисекундтар әлемінде жүзеге асырылады. Сіздің созу матрицасыңыз 100-ші немесе 1 000 000-шы соққыда болсаңыз да, бірдей бөлшектерді шығаруы тиіс. Дәлме-дәл болат матрицалар осында ерекше көрсетеді, себебі материал автомобиль өндірісі талап ететін ұзақ мерзімді жүктеме циклдері кезінде өте жақсы өлшемді тұрақтылықты қамтамасыз етеді.

Типтік прогрессивті матрицада не болатынын қарастырыңыз. Әрбір станция нақты пішіндеу, тесу немесе қиғаш қиып алу функциясын орындайды – және өндірістік серия бойынша станциялар арасындағы туралау дәл солай сақталуы тиіс. Болаттың тұрақты серпімді мінез-құлқы матрица жиынтығы әр циклден кейін дәл бастапқы орнына қайтады, күрделі автомобиль бөлшектеріне қажет болатын матрица компоненттері арасындағы дәлме-дәл қарым-қатынасты сақтайды.

IATF 16949 сертификаты автомобиль құрал-жабдық жеткізушілері үшін кіру билетіне айналды. Бұл сапа басқару стандарты матрица қалыптарының дизайны, жасалуы мен растауының әрбір аспектісі белгілі бір өнімділік талаптарына дейін жеткізілетін құжаттандырылған процедураларға сәйкес жүргізілетінін қамтамасыз етеді. Сіз ірі автомобиль жасаушылар үшін болаттың құймаларын немесе кез келген дәлме-дәл ұстау компоненттерін жасаған кезде сертификатталған жеткізушілермен жұмыс істеу өндірісті іске қосудың алдында сапа туралы күмәндерді болдырмақа мүмкіндік береді.

Қазіргі заманғы матрица қалыптарындағы CAE модельдеу артықшылығы

Мұнда қазіргі заманғы дәлме-дәл болат матрица қалыптары шынымен дәстүрлі құралдардан ерекшеленеді. Компьютерлік инженериялық модельдеу инженерлердің физикалық өндіріске кірісуден бұрын қалып дизайндарын виртуалды түрде сынауына мүмкіндік береді. Олар материал ағымын болжай алады, жұқару немесе жарылу аймақтарын анықтай алады және құрал-жабдық болатының бір бөлігін өңдеуден бұрын пішіндеу ретін оптимизациялай алады.

Дәстүрлі тәсілді ойланыңыз: матрицаны жасаңыз, сынамалық бөлшектерді шығарыңыз, мәселелерді анықтаңыз, құрал-жабдықты өзгертіңіз, қайталаңыз. Әрбір қайталану уақыт пен ақша талап етеді. CAE-моделдеу мәселелерді тек қана инженерлік сағаттарға тиесілі болатын цифрлық ортада шешу арқылы бұл циклді әлдеқайда қысқартады.

Күрделі моделдеу сонымен қатар сынама мен қате әдістерімен мүмкін болмаған оптималдауды мүмкіндік береді. Мамандар бірнеше апта орнына бірнеше сағат ішінде ондаған бос ұстағыш қысымы немесе сызу бұрға конфигурацияларын сынауы мүмкін. Нәтиже? Бірінші рет дұрыс жұмыс істейтін матрицалар, бір ғана өту арқылы бекіту көрсеткіштері бір буын бұрын мүмкін емес болып көрінетін деңгейге жетеді.

Изгілдер сияқты Shaoyi осы заманауи дәлдік болат матрицаларының мысалы. Олардың инженерлік тобы IATF 16949 сертификатталған процестерін алдын-ала кешенді симуляциялаумен (CAE) үйлестіру арқылы бірінші реттік растау деңгейін 93%-ға жеткізеді — бұл тура қысқараза даму циклі мен тез өндірістік масштабтауға әкелетін ерекше көрсеткіш. Бастапқы құрал-жабдықтарды ең аз 5 күн ішінде әзірлеп беретін жылдам прототиптеу мүмкіндігіне ие болу арқылы олар дәлдік болат шешімдері өндірісті кешіктірмей, керісінше, оны тездетуі мүмкін екенін көрсетеді.

Осындай матрицалар үшін қажет болатын дәлдік жиі күрделі жабдықтарды талап етеді. CNC басқаруы бар фрезерлеу станогы болат матрица компоненттерінің қажет ететін тығыз допусстарын қамтамасыз етеді, ал сапалы бұрғы жиынтығы сияқты толыққанды құрал-жабдық бағыттауыш штифтері мен бекітпелер үшін дұрыс тесік орналасуын қамтамасыз етеді.

Дәлдік болат матрица жиынтықтарының негізгі артықшылықтары

Басқа матрица материалдарымен салыстырғанда дәлдік болатты бағалай отырып, бірнеше нақты артықшылықтар пайда болады:

- Өлшемдік дәлдік: Жүктеме астындағы болаттың болжанатын мінез-құлқы ұзақ өндіріс жұмыстары кезінде бөлшектердің өлшемдерінің тұрақтылығын қамтамасыз етеді

- Инженерлік қолдау: Нақтылық болат құрастырушылары әдетте құрылымға көмек, симуляция қызметтері мен ақауларды жою бойынша сараптау көрсетеді

- Сапа сертификаты: IATF 16949 және басқа автомобиль сертификаттары OEM өндірушілерінің талап ететін сапаны растайтын құжатталған кепілдікті ұсынады

- Жылдам айналу: Алдыңғы қатарлы өндіріс әдістері тез пішіндіру мен дамудың қысқартылған мерзімін мүмкіндігін береді

- Түзетуге бейімділік: Құйма нұсқаларға қарағанда болат матрицалық жиынтықтарды дәнекерлеу, қайтадан өңдеу және реттеу оңайырақ

Нақтылық болат матрицалық жиынтықтар үшін идеалды қолданыстар

Әрбір штамптау операциясы нақтылық болатты талап етпейді — бірақ кейбір қолданыстар міндетті түрде талап етеді. Төмендегі жағдайларда нақтылық болат матрицалық жиынтықтарды қарастырыңыз:

- Прогрессивті матрицалар: Бекітулер арасындағы туралау бөлшектің сапасына тікелей әсер ететін көпбекітулі құрал-жабдықтар

- Күрделі пішіндеу операциялары: Терең созылу, күрделі қисықтар немесе дәл материалды басқаруды талап ететін тізбекті пішіндеу

- Дәлдік шегі аз автомобиль бөлшектері: Миллиметрдің жүздік үлесімен өлшенетін өлшемдік талаптары бар бөлшектер

- Жоғары беріктіктегі болаттан матрицалау: Қалып элементтеріне үлкен жүктеме түсіретін күрделі материалдар

- Қауіпсіздіктің маңызы зор бөлшектер: Сапаның бұзылуы жауапкершілікке немесе бөлшектерді қайтару қаупін туғызатын компоненттер

Дәл қалыпты жиынтықтағы болат балқымадан жасалған бөлшектер сапаның тұрақты болуын қамтамасыз ету үшін қатаң тексеруден өтеді және жылулық өңдеуден өткізіледі. Дәлдіктен гөрі экономикаға басымдық беретін болаттан жасалған құрылыс жиынтықтарынан өзгеше, автомобиль класындағы қалыпты жиынтықтар болат құрал-жабдықтар технологиясының шыңы болып табылады.

Дәлдік болат өлшемдері жоғары баға талап етсе де, күрделі қолданбалар үшін жалпы шығындар оның пайдасына қарай қалыптасады. Тәжірибелік тексерулердің аз саны, бірінші өту кезіндегі жоғары нәтижелер мен өндірісті іске қосу кезіндегі қалдықтардың азаюы бастапқы инвестицияны түзетеді. Егер сіздің қолданбаңыз сәйкестендіру сапасын және инженерлік қолдауды талап етсе, дәл болат ешкімге тең келмейтін құндылықты ұсынады.

Ал өлшемдік дәлдіктен гөрі тербелісті жұтудың маңызы зор болатын жоғары көлемді қиғыш операциялар туралы не айтуға болады? Мұнда-ақ сұр шойын өлшемдер пайда болады және басқа талаптар жиынтығы үшін өзінің жоғары рейтингін иеленеді.

Жоғары көлемді қиғыш үшін сұр шойын өлшемдер

Егер сіздің соғу пресіңіз сағатына мыңдаған қиғыш циклдарын орындаса, қызықты нәрсе болады. Өлшем тек құрал ұстағыш ретінде ғана емес, сонымен қатар тербелісті басқару жүйесі ретінде пайда болады. Дәл осы жерде жоғары көлемді операциялар үшін сұр шойын өлшемдер рейтингтің ең жоғарғы сатысына лайықты орын алады.

Шойын мен болат матрицаларды салыстырғанда, сұр шойын металлургиялық қасиеттері арқасында алдыңғы орынға ие болады, оларды болат жасау мүмкін емес. Тәжірибелі тегістеу инженерлері неліктен ең күрделі қиғыш қолданбалары үшін сұр шойынды таңдайтынын қарастырайық.

Ауыр тегістеу үшін салыстырусыз сұр шойынның тербелісті басу қабілеті

Жоғары жылдамдықты қиюдың қатал соққы жүктемесін жұтуда сұр шойынды неге осылай ерекше етеді? Жауап оның ерекше микрокұрылымында. Шойынның анықтамасы бойынша, сұр шойын металдық матрица бойына тарамдалған пластиналы графитті құрамында ұстайды. Бұл графит пластиналар миллиондаған кішкентай демпферлер сияқты жұмыс істейді және вибрациялық энергияны шашыратады, әйтпесе бұл энергия матрица жиыны арқылы престен өтіп, соңында сіздің бөлшектеріңізге берілетін болар еді.

Матрицаны кесу процесінде не болатынын қарастырыңыз. Пуншь материалмен контакттеседі, қиылу күштері тез өседі және содан кейін — ұзынша — кесектің бөлінуі орын алады. Бұл сәттік босату бүкіл құрал-жабдық жүйесі арқылы тарайтын соққы толқынын туғызады. Болат формада бұл энергия шағылысып, жұтылмайды. Шойын құймада графиттің ұсақ қабаттары механикалық энергияны жылуға айналдырады, осылайша берілетін тербелісті әлдеқайда кемітеді.

Шойын материалдарының қасиеттері тек дірілді жұтуға ғана шектелмейді. Шойынның графит құрылымы сырғанау компоненттері арасындағы зақымдануды азайтатын табиғи майлау қасиетіне ие. Бушинг арқылы қозғалатын бағыттауыш штифтеріндегі үйкеліс пен тозу азаяды. Бұл өзін-өзі майлайтын қасиет сондай-ақ сіздің матрицаңызға ұзақ өндіріс циклдары барысында аз қызмет көрсету қажеттілігін және тұрақты өнімділікті қамтамасыз етеді.

Жұмыстандыру мүмкіндігі басқа да маңызды артықшылық болып табылады. Дәлме-дәл көміртегі, сонымен қатар шойынды өңдеуді ерекше жеңілдетеді. Кесу құралдары материалдан жеңіл өтеді және болатты өңдеуді қиындататын жұмыс істеу кезіндегі қатайтусыз өте жақсы беткі өңдеу береді. Сізге матрицаның бөлшектерін дәл келтіру қажет болған кезде — сіз әрқашан осылай жасайсыз — шойын қарсы шықпастан, ыңғайластырады.

Өндіріс көлемі Шойын матрица инвестицияларын орынды еткен кезде

Шойын матрицалар негізгі болат баламаларына қарағанда алдын-ала қымбат тұрады. Сонда инвестициялау қашан мағыналы болады? Жауап өндіріс көлеміңізге және сапа талаптарыңызға байланысты.

Жылына 500 000-нан астам цикл орындау кезінде вибрацияны төмендетудің пайдасы тиімділіктің үлкен үнемдеуіне айналады. Престің тозуы төмендейді, бөлшектер сапасына қатысты мәселелер азаяды және матрицаның қызмет ету мерзімі ұзарады, бұл бастапқы жоғары бағаны түзетеді. Миллиондаған циклдарға дейін жұмыс істейтін қиғыш операциялар үшін шойын тиімді ғана емес, тұрақты өндіріс үшін міндетті болып табылады.

Шойынның жақсы жұмыс істеуін қамтамасыз ететін материалдық қасиеттер оның идеалды конфигурацияларын анықтайды. Қию үшін төрт тіреулі матрица шойынның массасы мен тұрақтылығын пайдаланады және ауыр қию операцияларының қажет ететін қатты негізін қамтамасыз етеді. Үлкен прогрессивті матрица табандары өндірістік жылу ұзақ уақыт бойы жиналған кезде де өлшемдік тұрақтылықты сақтайтын материалдың термиялық тұрақтылығынан пайда көреді.

Сұр шойыннан жасалған матрица жиынтықтарының артықшылықтары

- Жоғары вибрация тежеуі: Графиттің пластинкалы құрылымы болат арқылы берілетін соққы жүктемелерді жұтады

- Термиялық тұрақтылық: Өндіру кезінде жұмыс температурасының тербелісі кезінде өлшемдік дәлдікті сақтайды

- Үлкен матрицалық аяқ үшін қолайлы баға: Үлкен бөлшектер үшін материалдық және өңдеу құны тиімді өседі

- Өзінен майланатын қасиеттері: Жабысу құбылысын азайтады және бағдарлаушы элементтердің қызмет ету мерзімін ұзартады

- Өте жақсы өңделуі: Дәл орнатуды және қарапайым техникалық қызмет көрсету үшін өзгерістер енгізуді мүмкіндіреді

Сұр шойыннан жасалған матрица жинақтарының кемшіліктері

- Соққылық жүктемелер кезіндегі сынғыштық: Шойын сынғыш па? Иә — сұр шойын кенеттен соққы түскенде сынбау үшін пластиктілікке ие емес

- Ауыр Салмақ: Матрица жинақтарына науқандарды қолдану үшін берік қолданбалы жабдықтар қажет және престің тіреуіштеріне жүктеме артады

- Шектеулі созылу беріктігі: Істен шығу қаупінсіз болатыңдай етіп, болат сияқты жоғары жүктемелерді көтере алмайды

- Сыну қаупі: Серпінді, аса ауыр соққы жүктемеге ұшырағанда шойын сынбауы немесе сынуы мүмкін

Болашақтың факторына назар аудару қажет. Сұр шойын қайталанатын тербелістерді жақсы сіңіреді, бірақ болат сияқты кенеттен асып кеткен жүктеме кезінде иіле алмайды. Егер сіздің операцияңыз матрицалардың соқтығысуына немесе кездейсоқ асып кеткен жүктемеге ұшырау қаупін туғызатын болса, осы сипаттама сіздің материалды таңдау процесіңізге назар аудартады

Сұр шойын матрица жиынтықтары үшін идеалды қолданыстар

Шойын материалдарының сұр шойынға тән ерекше қасиеттері нақты лактау сценарийлеріне дәл сәйкес келеді:

- Лактау үшін төрт тіреуші матрица жиынтықтары: Жоғары жылдамдықтағы лактау операциялары үшін максималды тұрақтылық пен тербелісті бақылау

- Үлкен прогрессивті матрица етекшектері: Ұзақ өндірістік циклдар бойынша жылулық және өлшемдік тұрақтылық

- Жоғары көлемді өндіріс: Тежеу пайдалы әсерлері жинақталатын жылдық 500 000-нан астам циклдан тұратын операциялар

- Дәл қию: Тербеліс сапа өзгерістеріне әкеліп соғатын және қалдықтар немесе қайта өңдеу туғызатын қолданулар

- Қалың материалдарды штамптау: Материалды бөлу кезінде белгілі бір соққы жүктемелерін туғызатын операциялар

Егер сіздің шабу операцияңыз вибрацияны бақылаудың ең жоғарғы деңгейін талап етсе және сапалы құрал-жабдықты қолдануға мүмкіндік беретін көлемдерді шығаратын болсаңыз, сұр шойын болаттан басқа нұсқалармен салыстырғанда орындай алмайтын өнімділікті ұсынады. Бұл материал штамптау мамандары арасында белгілі бір репутацияға ие, себебі оның дәл осы себептерге байланысты.

Бірақ егер сізге болатқа қарағанда жақсырақ тежеу қасиеті бар, бірақ сұр шойындағыдан гөрі беріктігі жоғарырақ материал қажет болса ше? Осындай жағдайда серпімді шойын — екеуіне де толық сай келмейтін қолданулар үшін қанағаттанарлық орташа нұсқаны ұсынады.

Тепе-теңдік өнімділік үшін Серпімді Шойын Шабу Қалыптары

Сізге шойыннан қаттырақ материал қажет болған кезде, бірақ темірдің жоқ вибрацияны жұтатын қасиетін сақтағыңыз келсе не болады? Сіз серпімді шойынға — сонымен қатар SG шойын немесе шаршымды шойын ретінде белгілі — жүгінесіз. Бұл материал шойын мен болат матрицалары арасындағы стратегиялық ортақ нүктені алады және екі материал тобының сипаттамаларын біріктіре отырып, нақты өндірістік мәселелерді шешуге мүмкіндік береді.

SG шойын мен шойын (нақты айтқанда, сұр шойын) арасындағы айырмашылықты микроскоп деңгейінде не болатынын зерттеуден бастау керек. Сұр шойында графит пластиналар түрінде болса, серпімді шойында графит өте кішкентай сфералар немесе шаршымдар түрінде болады. Көрінісінде шағын құрылымдық өзгеріс механикалық әрекеттің кардиналды өзгеше болуына әкеледі және сұр шойын да, болат та толық сәйкес келмейтін қолданыс аймақтарын ашады.

Серпімді шойын беріктік пен вибрацияны жұтатын қасиет арасындағы саңылауды жауып жатыр

Көптеген балқыту операцияларының тұратын қиыншылықты ойланыңыз. Сұр шойын тербелісті жақсы жұтады, бірақ кенеттен соққы алғанда сынбауы мүмкін. Болат соққы жүктемелерді жақсы ұстайды, бірақ әрбір тербелісті матрицалық жинақ арқылы тікелей өткізеді. Егер сіздің қолданылуыңызда кезең-кезеңімен пайда болатын соққы жүктемесі бар орташа пісіру күштері қолданылатын болса ше? Екеуінің де шеткі түрлері мүдірмей жұмыс істемейді.

Иілгіш шойынның түйіршікті графит құрылымы шешім ұсынады. Осы сфералық графит бөлшектері әлі де тербелмелі энергияны жұтады — тек сұр шойынның пластиналарына қарағанда қаншалықты тиімді емес. Дегенмен, дөңгелек пішін сұр шойынды сынғыш ететін кернеу концентрация нүктелерін жояды. Нәтижесінде? Асыра жүктелген кезде сынбай иілетін, бірақ әлі де белгілі дәрежеде тербелісті реттеу пайдасын ұсынатын материал.

Шойын мен болаттың айырмашылығы әрқайсысы соққыға қалай жауап беретінін қарастырғанда ең көрінеді. Аса жүктеме кезінде болат пластикалық деформацияланады. Сұр шойын сазбалшық сияқты аз ғана ескертусіз сынады. Пайдалы шойын осы тұрғыдан болатқа жақынырақ мінез-құлық білдіреді — ол трагикалық істен шығуға ұшырамай, күтпеген соққыларды жұтады және шойын отбасының дірілді жұту белгісін сақтайды.

Матрицалық құрылғыларға арналған шойын мен т cast steel қасиеттерін салыстырғанда, пайдалы шойын сұр шойыннан екі-үш есе жоғары созылу беріктігін қамтамасыз етеді. Ағу беріктігі де ұқсас үлгіде болады. Бұл беріктік артықшылығы пайдалы шойын матрицалары сұр шойынды шектерінен тыс кернеуге ұшырататын пішіндеу операцияларын өңдей алатынын білдіреді.

Шар пайдалы шойын сұр шойын мен болаттан да жақсырақ жұмыс істейтін кез

Шойын темірдің шойынмен салыстыруы дуктильді шойын айқын жеңіске жететін нақты жағдайларды көрсетеді. Созылу, иілу және қиып алу кезіндегі сәтсіз соққыларға қарамастан тұрақты жүктеме түсіретін пішіндеу операцияларын қарастырыңыз. Бұл қолданбалар қиып алуға қарағанда аз тербеліс туғызады, бірақ дәл сондай ыдыратуды қажет етеді. Олар сонымен қатар қысым астында ағып жатқан металдың тұрақты кернеуін көтере алатын матрица жинақтарын талап етеді.

Пішіндеу операциялары үшін екі тіреуішті матрица жинақтары дуктильді шойын үшін идеалды қолданыс болып табылады. Материалдың беріктігі мен тербелісті ыдырату қабілеті жүктеме профиліне мүлде сәйкес келеді. Сіз бөлшектің сапасын және престің компоненттерін қорғау үшін жеткілікті тербелісті жұтуды, сондай-ақ сынбау үшін пішіндеу күштерін көтеруге жеткілікті беріктікті аласыз.

Орта көлемдегі өндіріс жұмыстары көбінесе иілгіш шойын сияқты шойын болат гибридтерін қолдануды ұсынады. 100 000-500 000 жылдық циклдар аралығында сізге жұмсақ болатпен берілетіннен жоғары өнімділік қажет, бірақ сұр шойынның соңғы дәрежедегі тербелісті тежеу мүмкіндігі қажет болмауы мүмкін. Иілгіш шойын экономикалық және механикалық тұрғыдан осы «тамаша аймақты» қамтамасыз етеді.

Иілгіш шойын матрицалық жинақтардың артықшылықтары

- Жоғары созылу және ағу беріктігі: Шамамен екіден үш есе дейін берік, күрделі қолданыста пайдалануға мүмкіндік береді

- Жақсы өңдеу қасиеті: Сұр шойынға қарағанда сәл күрделірек болса да, болат баламаларымен салыстырғанда жақсы өңделеді

- Жақсырақ соққыға төзімділік: Түйінді графит құрылымы соққы кезінде сынғыш сынудың орнына пластикалық деформацияға мүмкіндік береді

- Орташа тербелісті тежеу: Құрылымдық өзгерістерге қарамастан маңызды сіңіру қасиеттерін сақтайды

- Жорамал өмір ұзақтығының жақсаруы: Ұзақ өндіріс жұмыстары кезінде сұр шойынға қарағанда циклдық жүктемелерді жақсырақ ұстайды

Илемді болат формалардың кемшіліктері

- Сұр шойынға қарағанда қымбат: Материал мен өңдеу құны бастапқы инвестицияны арттырады

- Сұр шойынға қарағанда дірілді жұтудың төмендеуі: Түйіршікті құрылым беріктікті арттыру үшін тербелісті жұту қабілетінен бас тартады

- Дәлірек жылулық өңдеуді талап етеді: Қасиеттерді оптималды деңгейге жеткізу үшін өндіру кезінде металлургиялық бақылауды мұқият жүргізу қажет

- Шектеулі қолжетімділік: Сұр шойынға қарағанда илемді болаттың дәл литейлеріне маманданған литейлер саны аз

Илемді болат формалар үшін идеалды қолданыстар

Илемді болат сіздің операцияңыз үшін қашан ең тиімді болады? Мына құю қолданысы мыналарды қамтитын болса, осы материалды қарастырыңыз:

- Пішіндеу үшін екі тіреулі матрицалар: Пішіндеу күштері сұр шойынның мүмкіндігінен тыс беріктікті талап ететін қолданбалар

- Орташа көлемдегі өндіріс: Қасиеттердің тепе-теңдігінен пайда түсіретін жылына 100 000 мен 500 000 цикл арасындағы жұмыстар

- Орташа дәрежедегі соққы жүктемелер: Сұр шойынның сынғыштығын қауіпке ұшырататын кездейсоқ соққы оқиғалары бар операциялар

- Созу операциялары: Күрт соққыға қарағанда тұрақты жүктеу басым болатын терең созу және күрделі пішіндер

- Пішіндеу станциялары бар үздіксіз матрицалар: Әр түрлі станциялар әр түрлі жүктеу шарттарымен кездесетін кесу мен пішіндеуді біріктіретін құрал-жабдықтар

Шойын мен болаттың айырмашылығы бірін немесе екіншісін таңдау мәселесінен гөрі, серпімді шойын нақты үшінші жолды ұсынатынын мойындауға көбірек байланысты. Сұр шойынның дәрменділігі мен болаттың беріктігінің арасындағы операциялар үшін SG шойыны тепе-тең шешім ұсынып, терең қарастыруді қажет етеді.

Әрине, кейбір қолданбалар тегінде шайқалыс пен теңдестірілген өнімділікті талап етпейді — бәрінен бұрын максималды тозуға төзімділікті талап етеді. Дәл осы жерде құрал болатының матрицалық жиындары пайда болады, олар ең жоғары беріктік үшін жоғары баға талап етеді.

Максималды Тозуға Төзімділік Үшін Құрал Болатының Матрицалық Жиындары

Кейбір матрицалау қолданбалары құрал-жабдықтарға әдеттегі материалдар шыдай алмайтындай әсер етеді. Егер сіз абразивті жоғары беріктіктегі болаттарды матрицаласаңыз, микронмен өлшенетін дәлдікті сақтауыңыз керек немесе өндірісті ондаған миллиондарға дейін көтерсеңіз — стандартты матрицалық жиын материалдары өздерінің шектеріне жетеді. Дәл осы жерде құрал болатының матрицалық жиындары өздерінің жоғары бағасын оправдайды.

Болат пен шойынның арасындағы талқылауда құрал болаты материалдар тозуға төзімділік пен қаттылық спектрінің шеткі шегін білдіреді. Қайсысы берік: темір немесе болат? Дамыған материалдардың үйкелісіне төзімділік тұрғысынан қарағанда, құрал болаты айқын жеңеді. Осы премиум-материалға инвестиция салу қашан экономикалық тұрғыдан дұрыс болатынын қарастырайық.

Қатты тозуға арналған құрал болаты матрицалар жиынтығы

Беріктігі 1000 МПа-дан асатын, әдеттегі құрал-жабдықтарды тез тозуға ұшырататын, алдыңғы қатарлы жоғары беріктіктегі болат автомобиль панельдерін штамптауды елестетіңіз. Әрбір мыңнан бір дюйм маңызды болатын 10 миллиондан құралатын детальдар сериясын шығаруды ойластырыңыз. Мұндай жағдайлар қатаң жұмыс режиміне арналып жасалған матрица материалдарын талап етеді.

Құрал болаты өз репутациясын бақыланатын металлургия арқылы қол жеткізеді. Құрал болаттары хром, молибден, ванадий және вольфрам сияқты дәл үйлесімді қоспалардан тұрады, олар болат негізінде өте қатты карбидті құрылымдар түзеді. Бұл карбидтер шойын отбасы ұсынатындарға қарағанда абразивті тозуға көбірек төзімді.

Темір мен болаттың беріктігін салыстыру қор кесу механизмдері туралы сөз болғанда ерекше маңызды болады. Шойынның графит құрылымы тербелісті жақсы сіңіреді, бірақ дәл осы графит қоспалары абразивті материалдардың шабуылына ұшырайтын жұмсақ аймақтарды жасайды. Құрал-жабдық болаты циклдан кейін циклға дейін материалдың жойылуына қарсы тұратын біркелкі қатты бетті ұсынады.

Жылумен өңдеудің икемділігі тағы бір негізгі артықшылық болып табылады. Сіз құрал-жабдық болатының матрицалық бөлшектерін олардың қызметіне байланысты әртүрлі қаттылық деңгейлерінде көрсете аласыз. Тозу беттері 60-62 HRC-ге жетуі мүмкін, ал беріктікті талап ететін аймақтар 50-54 HRC-те қалады. Бұл нақтылау әдісі матрица жиынының барлық бөлігіндегі өнімділікті оптималдандырады.

Абразивті материалдарды штамптау үшін жоғары сортты таңдау

Құрал-жабдық болатының ә существенно жоғары құны шынымен қашан төлейді? Болат пен шойынның беріктігіндегі айырмашылықтар шын мәнінде өндірістік артықшылықтарға айналатын мына нақты жағдайларды қарастырыңыз:

Абразивті материалдарды штамптау: Жоғары беріктікке ие болаттар, ерітінді болаттар және қабықша немесе бетінде қаптама бар материалдар дәстүрлі құрал-жабдықтың тозуын жылдамдатады. Құрал шойынының карбидпен байытылған құрылымы осындай үйкелістің салдарынан туындайтын тозудың алдын алады және жұмсақ материалдармен салыстырғанда матрицаның қызмет ету мерзімін едәуір ұзартады.

Өте дәлдікті талап ету: Өлшемдік талаптарыңыз тозу нәтижесінде пайда болатын ауытқуларға мүлдем мүмкіндік бермесе, құрал шойыны өзге материалдардың тозуына әкелетін өндірістік көлемдер бойынша кесу жиектері мен пісіру беттерін сақтайды. Әдетте, әуежаңдық компоненттер осы санатқа жатады.

Матрица жинағының ұзақ қызмет етуі басымдық болып табылады: Кейбір қолданбаларда ауыстыруды және техникалық қызмет көрсету интервалын азайту мақсатында алғашқы инвестицияны максималды етіп жұмсау дұрыс болып табылады. Өндірісті тоқтатудың құны құрал-жабдықтың қосымша бағасынан жоғары болған кезде құрал шойыны экономикалық тұрғыдан дұрыс шешім болып табылады.

Ең қиын жағдайлар үшін кейбір өндірушілер критикалық тозу нүктелерінде вольфрам карбидінің енгізулерін көрсетеді. Құрал болатына қарағанда тіпті қымбат болса да, вольфрам карбиді алмаз деңгейіне жақын тозуға төзімділік бере алады — бұл құрал болатының өзі ғана шыдай алмайтын қолдануларда матрицаның қызмет ету мерзімін ұзартады.

Құрал болаты матрицалар жинағының артықшылықтары

- Ерекше тозуға төзімділік: Карбид түзетін қорытпалар ең қиын материалдардан туындайтын үйкеліске төзімді беттерді құрады

- Миллион циклдар бойы дәлдікті сақтайды: Жұмсалау материалынан гөрі тез тозатын ұзақ өндірістік сериялар бойы өлшемдік тұрақтылық

- Нақты қаттылық үшін жылумен өңдеуге болады: Компоненттер мен қолданулардың әртүрлі матрица жинақтары үшін оптимизациялауға мүмкіндік беретін қасиеттерді түзетуге болады

- Жоғары қиғыштық сақтау: Кесу және тесу компоненттері стандарттық болат аналогтарына қарағанда анағұрлым ұзақ уақыт бойы сүйір болып қалады

- Болжанатын тозу үлгілері: Біркелкі қаттылық күтпеген істен шығуды емес, тұрақты және басқарылатын тозуды білдіреді

Инструменталды болат матрицаларының кемшіліктері

- Ең жоғары материал құны: Жоғары сортты қорытпалар мен арнайы жылумен өңдеу бастапқы инвестицияны әлдеқайда арттырады

- Өңдеуге қиындық туғызады: Жоғары қаттылық арнайы кесу құралдарын, баяу жылдамдықтарды және күрделі өңдеу біліктілігін талап етеді

- Шойынға қарағанда тербелісті жұтпайды: Тығыз, біркелкі құрылым соққы жүктемелерді жұтпай, таратады

- Жөндеу күрделілігі: Металлургиялық бүтіндікті сақтау үшін пайдаланылатын пісіру мен өзгерту арнайы процедураларды талап етеді

- Ұзақ уақыт: Арнайы материалдар мен өңдеу кезеңдері өндірістік кестені дәстүрлі нұсқалармен салыстырғанда ұзартады

Құрал болатынан жасалған матрицалық қалыптар үшін идеал қолданылу аясы

Құрал болатының жоғары бағасы оның әмбебап қасиеттері нақты пайда әкелетін жағдайлар үшін ғана қолданылуы керектігін білдіреді. Сіздің өндіріс процесіңіз мыналарды қамтыса, құрал болатынан жасалған матрицалық қалыптарды қарастырыңыз:

- Дәл кесу матрицалары: Кесу жиегінің өткірлігі бөлшектердің сапасына және шетінде пайда болатын шеткеріге тікелей әсер ететін қолданылулар

- Жоғары беріктікте болаттарды штамптау: Дәстүрлі құрал-жабдықтарды тез тозатын алдыңғы қатарлы автомобиль материалдары

- Әуе-кеңістік компоненттерін өндіру: Төзімділік нормалары мен материалдардың іздестірілетін құжатталуы жоғары деңгейлі құрал-жабдықтарды қақыратын бөлшектер

- Ең жоғары көлемді өндіріс: 5–10 миллион циклдан асатын жұмыстар, мұнда матрицаның қызмет ету мерзімі басым шығын факторы болып табылады

- Абразивті материалдарды штампылау: Ұсталған материалдар, пайдалану кезінде тез тозатын бөлшектер, мысалы, коррозияға төзімді болаттар немесе тозаңданған бөлшектер

Темір мен болаттың қайсысы берік деген сұраққа ең айқын жауап — құралдық болаттың қолданылуында жатыр. Шойын темір вибрацияны жұтуда жоғары қасиетке ие болса да, басқа материалдарды қирауға әкелетін үйкеліске төзімділігі жағынан термиялық өңделген құралдық болаттан ештеңе аспайды.

Әрине, әрбір операцияға құралдық болаттың қымбат бағасы қажет болмайды немесе оны оправдат жағдайлар болмауы мүмкін. Тәжірибелік жұмыстар мен қысқа сериялы өндірістер үшін экономикалық тұрғыдан тиімді тәсілдер көбірек тиімді болады. Дәл осы жерде жеңіл болат матрицалар қарастырылады.

Қаражаты шектеулі операциялар үшін жеңіл болат матрицалар

Егерек жаңа бөлшек әзірлеп жатып, конструкцияны тексеруден бұрын үлкен капитал салымынсыз тез арада құрал-жабдықты пайдалануға мұқтаждар болсаңыз ше? Немесе жоғары сапалы материалдарды қажет етпейтін қысқа өндірістік серияны жүргізіп жатырсыз ба? Дәл осындай жағдайларда жұмсақ болат матрицалар шойын мен болат матрицалар арасындағы салыстыруда өз орнын иемденеді.

Жұмсақ болат шойынның тербеліс жұту қабілетін немесе құрал-жабдық болатының тозуға төзімділігін асып түсіп, жеңе алмайды. Бірақ дәл осы қолданыс салалары үшін тең маңызды бір нәрсені ұсынады: қолжетімділікті. Қаржылық шектеулер шешім қабылдауды басқарғанда және ұзақ мерзімділіктен гөрі икемділік маңызды болған кезде, жұмсақ болат тиімді шешім болып табылады.

Прототиптеу мен қысқа сериялар үшін жұмсақ болат матрицалар

Болат пен шойынның айырмашылығын түсіну әсіресе өнімді әзірлеу кезеңдерінде маңызды болып табылады. Сіз конструкцияларды қайта-қайта жасап, концепцияларды сынау және геометрияны жетілдірумен айналысыз. Бұл кезеңде құрылғылардың сапалы материалдарына инвестиция салу жиі мағынасыз болып табылады — сіз бірнеше жүз бөлшектен кейін құрал-жабдықты өзгерту немесе пайдаланбауға шешім қабылдауыңыз мүмкін.

Орташа болат осы жерде жақсы көрсетеді, себебі оны өңдеу тез және оңай. Бағыттауыш штифті басқа жерге ауыстыру керек пе? Ескі тесікті дәнекерлеп, қайтадан тесіңіз. Пішін беру геометриясыңызға түзету енгізу керек екенін білдіңіз бе? Орташа болат қатты құрал-болат немесе сынғыш шойынмен іске асыруға болмайтын өзгерістерді қабылдайды.

Тәжірибелік үлгілер үшін темір мен болаттың қайсысы мықтырақ деген сұрақ маңызын жоғалтады. Миллиондаған емес, ондаған немесе жүзден бөлшектер шығарып тұрған кезде беріктік аз маңызды. Маңыздысы конструкцияларды растап, алға жылжу үшін функционалды құрал-жабдықты тез арада престе пайдалану.

Шойын болат па? Жоқ — олар түбегейлі басқа материалдар. Бірақ шағын сериялы қолдану үшін аз көміртегілі болат бағаның тек бір бөлігіне жақсы өнімділік қамтамасыз етеді. Сіз ұзақ мерзімділікті қолжетімділікке айырбастайсыз, ал құрал-жабдық ұзақ өндірістік пайдаланудан өтпесе, бұл айырбастау толық мағына береді.

Қаражат шектеулері аз көміртегілі болатты тиімді таңдауға айналдыратын кезде

Әрбір өндірістік операция ресурстық шектеулермен кездеседі. Жоғары сортты матрица жиындарына кеткен капитал басқа жақсартуларды қаржыландыра алмайды. Жоғары сапалы материалдар шынымен қайтарым әкелетін қолданыстар үшін бюджетті босатады.

50 000 бөлшекке дейінгі өндіріс серияларын қарастырыңыз. Мұндай көлемдерде құралдық болаттың жоғары тозуға төзімділігі немесе шойынның дәрігерлік артықшылықтары жоғары бағаларын сирек қамтамасыз етеді. Дизайн өзгеруіне байланысты матрица жиыны өндірістік пайдаланудан тозып кетпес бұрын мүмкін болады.

Шойын мен болатты салыстырғанда келесі тұрмыстық ескерту айқындалады: жеткізу уақыты. Жұмсақ болат формалары материалдың оңай қолжетімділігі және арнайы құрал-жабдықтар немесе жылумен өңдеу қажеттілігінсіз өңделуі салдарынан тезірек жеткізіледі. Нақты нарықтық мүмкіндіктер тез реакция талап еткенде, жұмсақ болат сізді өндіруді бастауға жетектейді, ал басқа компаниялар сапалы материалдар күтіп отырады.

Жұмсақ болат формалардың артықшылықтары

- Ең төменгі бастапқы құны: Материал мен өңдеу шығындары шойын немесе құралдық болат нұсқаларына қарағанда ә существенно төменірек

- Оңай қолжетімді: Әрбір болат құрастырушысында стандартты материал маркаларының қоры бар, осылайша материал іздеу кезіндегі кешігулерден құтыласыз

- Өңдеуге жеңіл және өзгертуге болады: Барлық өндірістік операцияларды қарапайым құрал-жабдықтар мен стандартты цех практикасы орындайды

- Пісіруге және жөндеуге болады: Өзгертулер мен жөндеулер арнайы процестерсіз қарапайым пісіру әдістерін қолданады

- Ең тез жеткізу мерзімдері: Тазалау балқытуы немесе арнайы жылумен өңдеу өндіріс кестесіңізді ұзартпайды

Жұмсақ болат матрицаларының кемшіліктері

- Тез тозу: Төменгі қаттылық бағыттауыш беттері мен орнату аймақтарының өндірістік циклдар кезінде тез бұзылуын білдіреді

- Өлшемдік тұрақсыздық: Қайталанатын жүктемелер кезінде материал ығысуы немесе деформациялануы мүмкін, бұл уақыт өте келе туралауды әлсіретеді

- Жиірек ауыстыруды талап етеді: Қысқа пайдалану мерзімі ұзақ мерзімді өндірістік қолданулар үшін жалпы шығындардың жоғарылауына әкеледі

- Дірілді жұтудың төмен деңгейі: Соққылық жүктемелер матрица жиыны арқылы тікелей престен және бөлшектерге беріледі

- Шектеулі жылулық өңдеу мүмкіндіктері: Қолданыстағы қиын жағдайларда қызмет ету мерзімін ұзартатын қаттылық деңгейлеріне жетуге болмайды

Төменгі көміртегілі болат формалар үшін қолайлы қолданыстар

Нәтижеліліктен гөрі жылдамдық пен икемділікке басымдық беретін жағдайларда төменгі көміртегілі болатты пайдалану тиімді болады. Төменгі көміртегілі болатты мына жағдайларда қарастырыңыз:

- Прототиптік формалар: Өндірістік сапалы материалдарға ауысар алдында конструкцияны растау үшін алғашқы құрал-жабдықтар

- Қысқа сериялы өндіріс: Құрал-жабдық шығындары бөлшектердің жалпы экономикасын анықтайтын 50 000 бөлшектен төмен партиялар

- Жиі өзгеріп отыратын дизайн: Құрал-жабдықтардың тұрақты түрде өзгеруі кезінде дамуде болып жатқан өнімдер

- Екінші кезектегі операциялар: Премиялық инвестицияны оправдай алмайтын операциялар үшін көмекші құрал-жабдықтар

- Дайындық және баптау: Өндірістік сапа маңызды емес болатын операторларды дайындау немесе технологияны әзірлеу үшін матрицалық жиындар

Шойын мен болат арасындағы айырмашылық ұзақ мерзімді өндірісте ең көрінеді. Қысқа мерзімді қолдану үшін жеңіл болат қолжетімді бағамен қанағаттанарлық нәтиже береді. Негізгісі — материалды таңдау қолдану талаптарына сәйкес келуі керек, премиялық шешімдерді қажет етпейтін жұмыстар үшін құрал-жабдықты артықшылыққа ие етуге болмайды.

Барлық матрицалық жиындардың материалдық нұсқалары жеке бағаланғаннан кейін, нақты қолданымдарыңыз үшін осы ақпаратты түсінетін шешімдерге қалай біріктіресіз? Келесі бөлімде барлығы жинақталып, тез арада шолу үшін арналған толық салыстыру матрицасы ұсынылады.

Матрицалық Жиындар Материалдарының Толық Салыстыру Матрицасы

Сіз әрбір материалдың артықшылықтары мен шектеулерін жеке-жеке талдадыңыз. Енді іс жүзіндегі сұрақ туындайды: осының қайсысы нақты сіздің жұмысыңызға сәйкес келеді? Сізді бөлімдер арасында аударып отыруға мәжбүр емес үшін, бұл салыстыру барлық ақпаратты шешім қабылдауға дайын форматта біріктіреді, сондықтан материалдарды таңдау бойынша сұрақтар туындаған сайын сіз осыны пайдалана аласыз.

Шойын мен болаттың айырмашылығы неде — әсіресе, шойын мен құю болатының айырмашылығы неде — деп түсіну оңайға түседі, егер сіз опцияларды бір-біріне қатар қойып қарасаңыз. Кәдімгі салыстыру арқылы күрделіліктен тыс шығайық.

Барлық материалдар бойынша қатарластырылған өнімділік салыстыруы

Бұл кесте сіздің матрицалық қолданыңызға сәйкес келетін материалды анықтайтын негізгі өнімділік сипаттамаларын қамтиды. Шойын мен болат арасындағы айырмашылықтың тек беріктік ғана емес, сонымен қатар дәріптеу, құны және оптималды конфигурациялар бойынша әртүрлі өлшемдерде қалай көрінетініне назар аударыңыз.

| Материалдың түрі | Жылжымалдықты бейнелеу | Киімге төзімділік | Баға аралығы | Ең жақсы матрица комплектісінің конфигурациясы | Сәйкес келетін өндіріс көлемі |

|---|---|---|---|---|---|

| Дәлме-дәл болат | Төмен | Жогары | $$-$$$ | Прогрессивті матрицалар үшін екі тіреуіш, артқы тіреуіш | 100 мыңнан 5 млн+ циклге дейін |

| Сіріт күлші құмасы | Керемет | Орташа | $$ | Босату үшін төрт тіреуіш, үлкен матрица саптамасы қолданбалары | 500 мың+ цикл |

| Созылмалы темір | Жақсы | Орташа-Жоғары | $$-$$$ | Пішіндеу операциялары үшін екі тіреуіш | 100 мыңнан 500 мың циклге дейін |

| Қыршақ сталы | Төмен | Керемет | $$$$ | Дәл босату, кез келген конфигурация | 5 млн+ цикл |

| Жұмсақ болат | Төмен | Төмен | $ | Қысқа жұмыстар үшін кез келген конфигурация | 50 мың циклдан төмен |

Әрбір конфигурациядағы матрица пластинасы мен матрица етегі компоненттері материалдың таңдалуына байланысты әр түрлі әрекеттеседі. Сұр шойын матрица етектері лептік жызықтардың қайталанатын соққысын жұтуға өте жақсы, ал дәлдік болат матрица пластиналары прогрессивті матрицалардың өлшемдік қатынастарын сақтайды.

Матрица жинағы материалын сіздің нақты операцияңызға сәйкестендіру

Қайсысы мықты - болат па әлде шойын ба? Бұл толығымен қолданылуыңыз үшін беріктік деген не мағынаны білдіретініне байланысты. Созылу беріктігі болатқа қолайлы. Тербелісті жұтудың қолайлылығы шойынға қолайлы. Шын мәніндегі сұрақ материалдардың қайсысы әмбебап түрде жақсы емес — сіздің нақты мәселелеріңізді шешетіні қайсысы?

Материалдарды операцияларға сәйкестендіру үшін осы шешім құрылымын қолданыңыз:

- Егер: Операцияңыз тербелісті жұтудың басымдығын берсе, жылына 500 000-нан астам циклмен жоғары көлемді лептік жызықтарды орындасаңыз, үлкен матрица етектері үшін жылулық тұрақтылық қажет болса немесе бет бетінің сапасы берілетін соққыны азайтуға байланысты болса, сұр шойынды таңдаңыз.

- Дәлдік болатты таңдаңыз, егер: Сіз IATF 16949 сертификатын талап ететін өндірісте жұмыс істейсіз, дәлдікті қатаң талап ететін күрделі автомобиль бөлшектерін шығарасыз, инженерлік қолдау мен CAE-моделдеуді қажет етесіз немесе прогрессивті матрицаларыңыз арасындағы өлшемдердің абсолютті тұрақтылығын қажет етеді.

- Сығылмалы шойынды таңдаңыз, егер: Пішіндеу операцияларыңыз шойынның беретінінен гөрі көбірек беріктікті қажет етсе, сіз 100 000 мен 500 000 цикл аралығында орташа көлемде жұмыс істесеңіз, қолданылуыңызда шойынның сынғышына әкелетін кездейсоқ соққы жүктемелер болса немесе сізге дабылдаманың және беріктіктің тепе-теңдігі қажет болса.

- Құрал болатын таңдаңыз, егер: Сіз үйкелуге төзімді өте берік материалдарды штамптаумен айналысасыз, онда миллиондаған циклдар бойы өлшемдер дәлдігі сақталуы тиіс, тозуға төзімділік премиум инвестицияны оправдайды немесе қатаң талаптары бар әуежай компоненттерін шығарасыз.

- Жұмсақ болатты таңдаңыз, егер: Сіз өндірістік құрал-жабдықтарға кіріспес бұрын дизайндардың прототиптерін жасайсыз, өндіріс сериялары 50 000 бөлшектен аспайды, бюджеттік шектеулер ұзақ пайдалану мәселелерінен басым болады немесе сізге жылдам жеткізу уақыты мен өзгерту икемділігі қажет.

Материалдарды штамптау операцияларына сәйкестендіру

Өндіріс көлемдерінен тыс, материалды таңдауға әсер ететін штамптау операциясының түрі. Әртүрлі операциялар материалдық таңдаумен қалай сәйкес келеді:

Бланкинг операциялары: Материалдардың бөлінуі кезіндегі қайшылау және соққы вибрацияны жұту қасиетінің өте жақсы болуын талап етеді. Мұнда графиттің пластиналы құрылымы пресс пен бөлшектерге берілетін энергияны жұтатын сұр шойын басым болады. Ең жоғары көлемдерде немесе үйкеліске төзімді материалдар үшін қиғыш жиектердегі құрал-жабдық болатын матрицалық элементтер қызмет ету мерзімін ұзартады.

Пішіндеу операциялары: Созу, иілу және пішіндеу әдетте күрт соққыға емес, тұрақты жүктемеге әкеледі. Созылғыш шойынның беріктігі мен орташа дәрежедегі тербелісті сіңіру қабілеті мұндай қолданыстарға өте сәйкес келеді. Дәл өлшемді болуы маңызды болып табылатын күрделі автомобиль пішіндері үшін дәл болат жақсы жұмыс істейді, ал вибрацияны бақылау екінші орында болады.

Созу операциялары: Терең созу кесекті бөлшектерді ажыратуға қарағанда матрицаларға өзге түрде әсер етеді — материал күрт емес, тұрақты қысым астында ағады. Созылғыш шойын осындай тұрақты күштерді ұстап тұрады және сонымен қатар белгілі дәрежеде тербелісті сіңіреді. Алайда, созылу тереңдігі мен қабырға қалыңдығының дәлдігі сапа талаптарын анықтайтын жағдайларда дәл болат жоғары нәтиже көрсетеді.

Прогрессивті матрицалар: Көпбекетті құрал-жабдық бір матрица жиынында кесуді, тесуді және пішіндеуді біріктіреді. Мұндай аралас жүктеме профилі жиі бекеттердің туралауын сақтау үшін матрицалық пластина құрылымы үшін дәл болатты талап етеді, ал жеке бекеттер өздерінің нақты функцияларына сәйкес әртүрлі материалдардан тұруы мүмкін.

Дұрыс материалды таңдау сіздің операцияның техникалық талаптарын экономикалық нақтылықпен теңестіреді. Жоғары сортты материалдар қиын жағдайларда тиімділік береді, бірақ қарапайым шешімдер жеткілікті болғанда ресурстарды өтірікке шығындайды. Материалды мақсатқа сәйкестендіріңіз, сонда пішін тақталары өндірісіңізге қажетті нәтижені көрсетеді.

Сіздің штамптау қолданысыңызға арналған соңғы ұсыныстар

Сіз техникалық қасиеттерді қарастырдыңыз, салыстырмалы артықшылықтарды бағаладыңыз және материалдарды әрбір маңызды өлшем бойынша салыстырдыңыз. Енді ең маңызды сәт келді: осы білімді өзіңіздің штамптау операцияңызды жақсартатын шешімдерге айналдыру. Тұстамалы болат материал қандай жағдайларға ең жарамды? Шойын қашан инвестициясын оправдайды? Нәтижеге тұрақты әкелетін пішін тақталарын таңдау процесін қалай қолдануға болады?

Жауаптар нақты өндірістік сценарийіңізге байланысты. Бәрін біріктіріп, сіз тез қолдана алатын іс-әрекет ұсыныстарына айналдырайық.

Сіздің пішін тақталары материалын таңдау схемаңыз

Төменгі бес орында жұмыс істеу көрсеткіштері бойынша шойын мен болат матрицаларды бағалағаннан кейін әртүрлі өндірістік жағдайлар үшін айқын тәуелділіктер пайда болады. Сіздің операцияңызға ең тиімді материалды таңдау үшін мына әдісті қолданыңыз:

Сертификаттау мен дәлдікті талап ететін автомобиль OEM жұмыстары үшін: Инженерлік қолдауы бар дәлдікті болат матрицалар сіздің алға басуыңыз үшін ең жақсы нұсқа болып табылады. IATF 16949 сертификаттауы, CAE модельдеу қолдауы және миллиондаған циклдар бойынша өлшемдік тұрақтылық автомобиль өндірушілерінің талап ететін барлық нәрсені қамтиды. Тапсырыс берушіңіз сіздің құрал-жабдық жеткізушілеріңізді тексеріп, ресімделген сапа жүйелерін күткен кезде сертификатталған серіктестерден дәлдікті болат шешімдері сізге қажетті әрі өнімділікті, әрі құжаттаманы ұсынады.

Матрица материалдарын тиімді пайдалануды түсіну автомобиль қолданыстарында сапа жүйелері бойынша компромисс жасауға мүлдем мүмкіндік бермейтінін мойындай алу дегенді білдіреді. Проблема туындаған кезде сіздің Tier 1 тұтынушыларыңыз іздестіру, расталған процестер мен инженерлік қолдауды күтеді.

Жоғары көлемді босату операциялары үшін: Тербелісті тежеу сапа көрсеткіштеріңізді анықтайтын болса, сұр шойын әлі де ең жақсы таңдау болып табылады. Жылына 500 000-нан астам циклды қамтитын операциялар сұр шойынның өте жақсы соққыға төзімділігіне, жылулық тұрақтылығына және өзіндік майлау қасиеттеріне қол жеткізеді. Материалдың графитті пластиналы құрылымы болат жасай алмайтын нәрсені істейді — ол механикалық энергияны детальдарыңызға және престің өзіне тербеліс ретінде беруінің орнына жылу ретінде түрлендіреді.

Неліктен босату үшін шойын жақсы? Себебі материалдың бөлінуі кезіндегі кенеттен пайда болатын кесу мен соққы дәл сол түрдегі қайталанатын әсерді туғызады, оны сұр шойын ең тиімді түрде жұтады. Бұл теориялық емес — тәжірибелі өңдеу инженерлері өздерінің ең күрделі босату қолданбалары үшін тұрақты түрде сұр шойынды таңдайтын себебі осында.

Қалыптастырудың тепе-тең қолданбалары үшін: Сіздің жұмысыңызға шойыннан қаттырақ, бірақ болаттан гөрі вибрацияны жұту қасиеті бар материал қажет болса, серпімді шойын осы сұранысты қанағаттандырады. 100 000-ден 500 000 циклге дейінгі орташа көлемдегі өндіріс, тұрақты жүктеме кезінде пісіру операциялары мен кейбір уақытта соққы әсерлері бар қолданулар серпімді шойынның тепе-теңдік қасиеттерін қолдануды қажет етеді.

Ең жоғары тозуға төзімділік үшін: Құрал-жабдық болаты абразивті, жоғары беріктіктегі материалдарды штамптау кезінде немесе ондаған миллиондармен саналатын өндірістік циклдарда қолданылатын жағдайларда қымбат болуын ақтайды. Мұндай қолдануларда құймалы болат құрал-жабдық болатына қатысты қалай? Құймалы болат жақсы жалпы қасиеттерге ие, бірақ құрал-жабдық болатының карбидке бай құрылымы басқа материалдармен салыстырғанда тозуға әлдеқайда төзімді.

Тәжірибелік үлгілер мен қысқа сериялар үшін: Ұзақ мерзімді пайдалануға қарағанда бюджет пен жеткізу уақыты маңыздырақ болған кезде, жеңіл болат қолжетімділікті қамтамасыз етеді. Жоғары сапалы материалдарды өндірістік құрал-жабдықтар үшін сақтап қойыңыз — үлгілерді тез және экономикалық түрде тексеру үшін жеңіл болатты қолданыңыз.

Қалыптық жиынтық материалдың дұрыс таңдалуы ең берік немесе ең қымбат нұсқа емес — бұл сіздің нақты қолдану талаптарыңызға сәйкес келіп, өндіріс өмір цикліңіз бойынша ең жақсы жалпы құнды ұсынатын нұсқа болып табылады.

Штамптау құрал-жабдығыңызды оптимизациялау бойынша келесі қадамдар

Материалды таңдау — қалыптық жиынтықты оптимизациялаудың тек бір элементі. Сіз қандай материалды таңдағаныңызға қарамастан, дұрыс инженерлік серіктестік жұмыс істеуін максималдандыра алады. Тиімді ілгерілеу үшін осылай жасаңыз:

Ағымдағы қолданыстарыңызды тексеріңіз: Жоғарыдағы шешім қабылдау негізіне сәйкес ағымдағы қалыптық жиынтықтарыңызды қайта қарастырыңыз. Жеңіл болат жеткілікті болатын жерде сіз премиалды материалдарды пайдаланып жатырсыз ба? Дәлме-дәл болатты талап ететін қолданбаларда сіз сұр шойынды пайдаланып жатырсыз ба? Сәйкессіздікті анықтау — дер кезінде пайда болатын оптимизация мүмкіндіктерін жасайды.

Талаптарыңызды сандық көрсеткіштермен анықтаңыз: Өндіріс көлемдерін, дәлдік спецификацияларын, штампталатын материал түрлерін және сапа бойынша қабылданбау деңгейлерін құжаттаңыз. Бұл нақты көрсеткіштер кездейсоқ болжау емес, материалды таңдауға негізделген шешім қабылдауға мүмкіндік береді.

Бағдарламалық қолдауды тарту: Күрделі пісіру қолданбалары материалдар ғылымы мен практикалық матрица дизайнын түсінетін серіктестерден пайда көреді. CAE-моделдеу, дұрыс материалдық сипаттамалар және өндірістік сараптама бірінші соққыдан бастап жұмыс істейтін құрал-жабдықтарды жеткізуге ықпал етеді.

Толық инженерлік қолдаумен дәлме-дәл болат шешімдерге баса назар аударатын өндірушілер үшін Shaoyi-дің автомобиль штамптау матрицаларының мүмкіндіктері алғашқы өтуге жарамдылық деңгейінің 93% және 5 күн ішінде жасалатын прототиптеу арқылы алғышартты сапа жүйелерімен келісіп жұмыс істеудің мүмкіндіктерін көрсетеді. Сіздің қолданбаңыз IATF 16949 сертификатын және инженерлік біліктілікті талап еткенде, екеуін де ұсынатын мамандармен жұмыс істеу – қиындық туғызатын немесе жоғары нәтиже көрсететін құрал-жабдықтар арасындағы айырмашылық болып табылады.

Толық өмірлік циклды жоспарлау: Бастапқы материал құны тек әңгіменің бір бөлігін ғана айтады. Қолдау қажеттіліктерін, күтілетін ауыстыру аралықтарын және сапа мәселелерінің өндіріске әсерін ескеріңіз. Иесі болу толық құны қатаң қолданылатын жағдайларда жиі жоғары сортты материалдарды қолдауды қажет етеді — бірақ тек нақты жоғары сапалы өнімдерді қажет ететін жағдайларда ғана.

Түрмеден немесе болаттан жасалған матрицаларды таңдау соңында операцияңыздың шыныменде қандай талаптары барын анықтауға байланысты. Материал қасиеттерін қолдану талаптарымен сәйкестендіріңіз, білікті инженерлік қолдаумен серіктестік жасаңыз, сонда сіздің штамптау құралдарыңыз өндірістің тәуелді болатын тұрақты жұмыс істеуін қамтамасыз етеді.

Түрме мен болат матрицалар туралы жиі қойылатын сұрақтар

1. Матрицалар үшін түрме немесе болаттың қайсысы жақсы?

Екеуі де универсалды түрде жақсы болып табылмайды — оптималды таңдау сіздің қолданылуыңызға байланысты. Графит пластиналар құрылымының арқасында тербелісті жұтудың жоғары көрсеткішіне байланысты, сұр шойын үлкен көлемді қиғаш операцияларда жақсы көрсетеді. Автомобиль саласындағы дәл созу үшін қатаң допусстар мен IATF 16949 сертификаттауын талап ететін жағдайларда, әсіресе CAE модельдеу қолдауы бар дәл болат матрицалар алдыңғы орында болып табылады. Күш пен тербелісті жұтудың тепе-теңдігін талап ететін пішіндеу операциялары үшін шойылтылған шойын екі материалдың да артықшылықтарын үйлестіреді. Материалды өндіріс көлеміңізге, допусстар талаптарына және соққылық жүктеме шарттарына сәйкестендіріңіз.

2. Шойын матрицалардың кемшілігі қандай?

Сұр шойын матрицалардың негізгі кемшілігі - кенеттен болатын соққы жүктемелер кезінде сынғыштығы. Графитті пластиналар құрылымы қалыпты жағдайда жақсы тербеліс сіңіру қасиетін берсе де, күтпеген соққы кезінде трещинаның немесе сынудың пайда болуына әкелетін кернеу концентрациясының орындарын жасайды. Сондай-ақ, шойын матрицалар болат баламаларына қарағанда айтарлықтай ауыырырақ болып келеді, сондықтан оларды өңдеу үшін берік құрал-жабдықтар қажет. Сонымен қатар, болатқа қарағанда сұр шойынның созылу беріктігі шектеулі, ол жоғары шың пішіндеу жүктемелері бар қолданыстарда қолдануды шектейді.

3. Шойын мен болат матрицалар арасындағы айырмашылық қандай?

Шойын матрицалар вибрацияны жұтатын және өзін-өзі майлау қасиеттерін қамтамасыз ететін графит құрылымдарын қамтиды, оларды жаппай қиғыштар үшін идеалды етеді. Түрпілі болат матрицалар созылу беріктігін жоғары және соққыға төзімділігін жақсырақ ұсынады, олардың сынбауы үшін асыра жүктеу кезінде иілуіне мүмкіндік береді. Болат тұрақты жүктеме астында өлшемдік дәлдікті тығыз ұстайды, ал шойын жылулық тұрақтылығын жақсы қамтамасыз етеді. Болат матрицаларды өзгерту және пісіру оңайырақ, ал шойын графиттің мазмұны табиғи майлау заты ретінде әрекет ететіндіктен өте жақсы өңделеді.

4. Мен қашан шойынға қарағанда құрал-жабдық болатын матрицаларды таңдауым керек?

Қатты әсер ететін жоғары беріктік материалдарын штамптау кезінде, ондаған миллион циклдар бойы микрон деңгейіндегі дәлдікті сақтау немесе қатаң талаптар қойылатын әуежай компоненттерін шығару кезінде құрал болатынан жасалған матрица жиынтықтарын таңдаңыз. Құрал болатының карбидке бай құрылымы шойынның жұмсақ графит қоспаларына қарағанда үйкеліске қарсы төзімділігі айтарлықтай жоғары. Құрал болатынан жасалған матрицалардың бағасы айтарлықтай қымбат және тербелісті жұтуда нашар болса да, олардың үйкеліске төзімділігі мен дәлдікті сақтау қабілеті өте маңызды болғанда инвестицияға лайықты — әсіресе жоғары беріктік болаттан жасалған автомобиль панельдері немесе 5-10 миллион циклдан асатын сериялы өндіріс үшін.

5. Мен өз өндіріс көлеміме сәйкес дұрыс матрица материалын қалай таңдай аламын?

Прототип жұмыстары мен 50 000 бөлшектен аспайтын сериялар үшін тартпа болат шапшаң әкелу уақыты мен оңай өзгерту мүмкіндігі бар ең экономды шешім болып табылады. 100 000-500 000 циклдар аралығындағы орташа көлемдерге иілгіш болаттың тепе-теңдікке ие берілуі мен сіңіру қасиеттері сәйкес келеді. Жылына 500 000 циклдан асатын жоғары көлемді қиғаштар үшін күміс шойынның жоғары дәрежедегі тербелісті сіңіру қабілеті пайдалы. Сертификаттау мен дәлдікті талап ететін автомобиль OEM өндірісіне инженерлік қолдаумен бірге дәлдік болаты қызмет етеді. Үлкен абразивті материалдардың 5 миллионнан астам циклдарын тегістеу үшін құрал болатының ерекше тозуға төзімділігі ең жақсы жалпы құнды қамтамасыз етеді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —