Автокөлік штампылау қауіпсіздігінің стандарттары: Сәйкестік, жеке қорғаныш құралдары мен сапа протоколдары

ҚЫСҚАША

Автомобильдік штамптеудің қауіпсіздік стандарттары үш негізгі бағанаға негізделеді: реттеушілік сәйкестік, жұмыс істеу қорғауы және өнім сапасының кепілдігі. Құрама Штаттарда OSHA 29 CFR 1910.217 механикалық күш престері үшін заңды талаптарды белгілейді, ал ANSI B11.1 машиналарды қорғау мен конструкциялау бойынша келісімге келген ең жақсы практикаларды ұсынады. Жұмысшыларды қорғау үшін ANSI/ISEA 105 кесуге төзімділік деңгейлерін анықтайды, ал автомобиль қолданбалары әдетте сүйір, жоғары беріктіктегі болат шеттеріне байланысты A7–A9 деңгейіндегі қолғаптарды талап етеді.

Жұмысшылардың қауіпсіздігінен тыс өнімнің қауіпсіздігі IATF 16949 , ауа қапшығының корпусы мен тежеу педалі сияқты қауіпсіздіктің маңызды компоненттерін ақаусыз шығаруға кепілдік беретін сапаны басқарудың стандарты. Бұл стандарттарды меңгеру үшін жан-жақты тәсіл қажет: қатаң станоктарды қорғау (жарық шаршылары, физикалық кедергілер), қалыптардың тиімді конструкциясы (қалдық материалдарды тез бөлу), барлық операторлар мен қалып орнатушылар үшін құжатталған оқу бағдарламалары.

Регламенттік негіз: OSHA және ANSI Стандарттары

Автомобиль саласында қауіпсіз штамповка алаңының негізі екі өзара байланысты, бірақ әртүрлі стандарттар жиынтығына негізделген: OSHA-дан шыққан міндетті федералдық нормативтер мен ANSI-дан шыққан келісімді келісім стандарттары. Олардың арасындағы айырмашылық пен өзара әрекетті түсіну зауыт менеджерлері мен қауіпсіздік инженерлері үшін маңызды.

OSHA 29 CFR 1910.217: Құқықтық базалық деңгей

OSHA-ның Механикалық қуат престеріне арналған стандарты (29 CFR 1910.217) ұсыныс емес, бұл заң. Бұл нормативтік құжат негізінен операциялық аймақтағы баспалдақ қауіп-қатерін болдырмауға бағытталған. Негізгі талаптарға матрица жабылатын цикл кезінде оператордың қолы немесе басқа дене мүшелері қауіпті аймаққа енуін болдырмау үшін қорғаныш құрылғыларын немесе құрылғыларды орнату жатады. Сонымен қатар, қыспақтар, тежегіштер мен басқару механизмдері дұрыс жұмыс істейтінін қамтамасыз ету үшін престерді кем дегенде аптасына бір рет тексеруді талап ететін нақты протоколдар тағайындалады.

1910.217-нің маңызды компоненті басқарудың сенімділігі жарық шаршылары сияқты болмысты сезгіш құрылғыларды қолданатын жүйелер үшін талап етіледі. Егер қауіпсіздік компоненті істен шықса, жүйе престі тоқтатып, келесі жүрісті болдырмау үшін жобалануы тиіс. Осы нақты қорғаныс пен тексеру талаптарына бағынбау - ауыр ескертудің және негізінен өмірді өзгертетін жарақаттардың жиі себебі болып табылады.

ANSI B11.1: Ең жақсы тәжірибе мен қауіп-қатерді бағалау

OSHA бұйрықтары ең төменгі нормаларды белгілесе, ANSI ANSI B11.1 стандарты қауіпсіздіктің ең жоғары деңгейін анықтайды. Келісім бойынша қабылданған стандарт ретінде ол федералдық бұйрықтарға қарағанда жиірек заманауи технологиялар мен әдістерді көрсетеді. ANSI B11.1 қауіп-қатерді бағалауға негізделген тәсілді ұсынады және өндірушілерге престің пайдалануінен бастап техникалық қызмет көрсетуге және матрицаларды орнатуға дейінгі барлық операцияларды талдауға және қауіп-қатерді азайту шараларын қолдануға ынталандырады.

ANSI B11.1-ге сәйкес болу престің тоқтау уақытын бақылайтын қатаң тежеу жүйелерін қажет етеді. Егер тоқтау уақыты белгіленген шектен асып кетсе, бақылау құрылғысы престің жұмыс циклін тоқтатады, сондықтан оператор қауіпті аймаққа жетер уақытта жарық пердесі сияқты қауіпсіздік құрылғыларының ползунды тоқтатуына жеткілікті уақыт қалады. Мекеменің жұмысшылардың қауіпсіздігін қамтамасыз ету үшін минимумнан тыс шаралар қолданғанын көрсету үшін сот істерінде ANSI стандарттарына сәйкес келу жиі қорғаныс ретінде келтіріледі.

Жұмыс істеу қауіпсіздігі: Машина қорғанысы мен матрица құрылымы

Тиімді қауіпсіздік шаралары — бұл тек машинаға қоршаулар орнату емес; олар технологиялық жабдық пен жұмыс үрдісінің өзіне интеграциялануы тиіс. Күрделі прогрессивті матрицалар жоғары жылдамдықпен жұмыс істейтін автомобиль саласындағы штамповка кезінде матрицаның құрылымы апаттарды болдырмауда маңызды рөл атқарады.

Қорғаныс технологиялары

Заманауи автомобиль престері қоршап тұратын қорғағыштар мен қатысу сезгіш құрылғылардың аралас пайдаланады. Жарық шаршылары әдетте жұмыс аймағын қорғау үшін өнеркәсіптің стандарты болып табылады және бұл инфрақызыл сәулелердің көзге көрінбейтін өрісін құрады, оның бұзылуы машинаға дер кезде тоқтау командасын береді. Алайда, олардың тиімділігі үшін қауіпсіздік қашықтығы пресс тоқтау уақытына негізделе отырып дәл есептелуі тиіс. Егер престің тоқтауына көп уақыт кетсе, жұмысшының қолы техникалық тұрғыдан матрицаға қозғалыс тоқтағаннан бұрын жетуі мүмкін, бұл жағдайда шаршының әсері жоғалады.

Физикалық бөгет қорғанысы да қолданушының аз әрекеттесетін престің бүйір жақтары мен артқы жағы үшін маңызды, бірақ қауіп-қатерлер сақталады. Бұл блоктау механизмдері қақпаша ашық болған кезде машина жұмыс істей алмайтындай кепілдік беруі тиіс. Автоматтандырылған желілер үшін назар аудару бөгеттері мен периметрлік қоршау жабын металын тасымалдау кезінде робот жұмыс аймағына рұқсатсыз кіруді болдырмауға мүмкіндік береді.

Қауіпсіздікке бағдарланған матрица конструкциясы

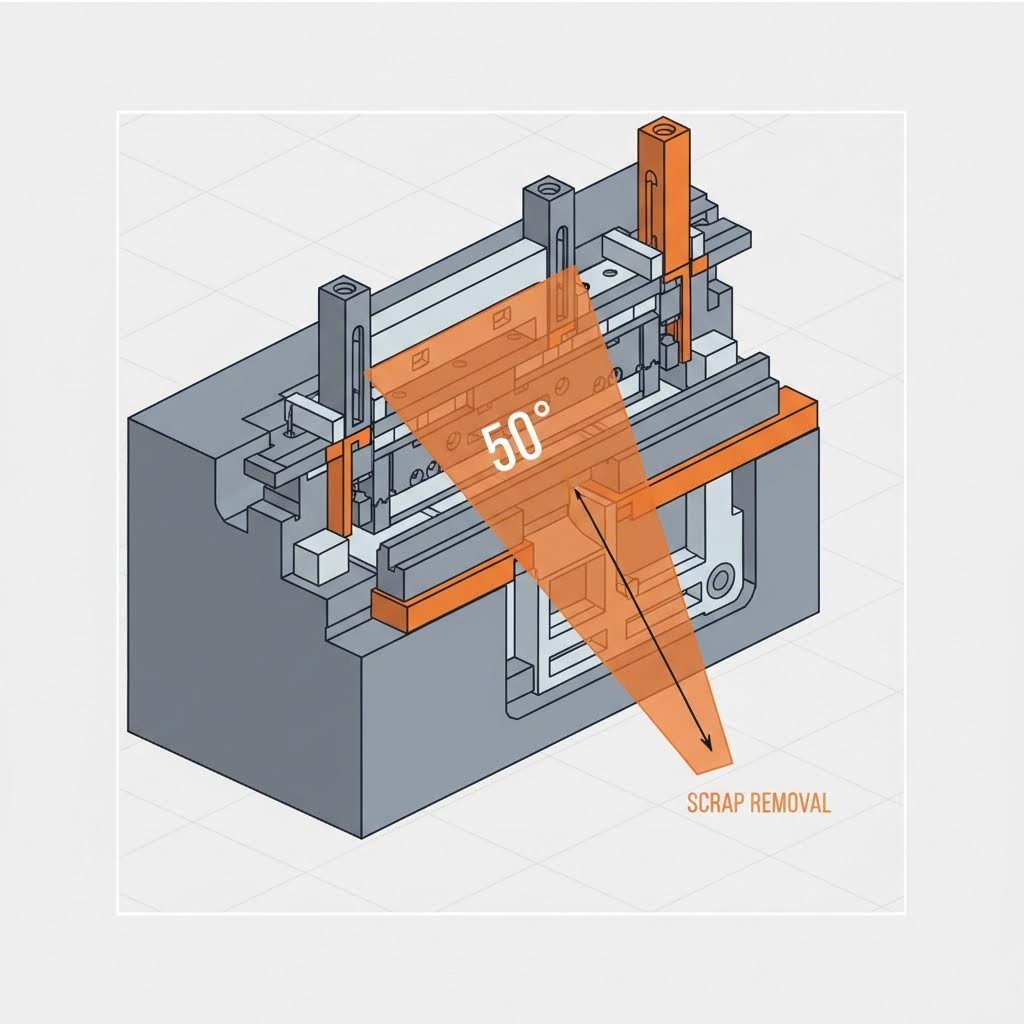

Матадағы зақымданулардың қызықтыруы — олар қалыпты жұмыс кезінде емес, қалдық шоғырларын тазарту немесе матрицаны реттеу кезінде пайда болады. Ақылды матрица конструкциясы мұндай қауіп-қатерлерді азайтады. Саланың сарапшыларының айтуынша, қалдық құлақтары мен қалдық құйғыштары 30 градустан астам, әсіресе кішігірім қалдықтар үшін 50 градусқа жуық бұрышпен жасалуы тиіс — бұл ауырлық күшінің ластануы тиімді тазартылуын қамтамасыз етеді. Егер қалдық жиналса, операторлар қауіпсіздік ережелерін бұзып, оны тазарту үшін ішке қол созуға дайын болады.

Дизайнерлер сонымен қатар қалдық деформациясын пунштардың артқы бос кеңістігінің болуын және қиқым кескіштердің қиқымның тегіс түсуіне мүмкіндік беретіндей орнатылуы «туғызатын» қиқымның пайда болуынан сақтайды. Қалдықтарды сенімді түрде шығару үшін матрицаны жобалау қауіпсіздікті бұзатын әрекеттердің негізгі себебін жояды.

Жеке қорғаныс: ЖЕҚ және кесілуге қарсы

Автомобильді штамптау өндірістегі ең сүйір, ең берік материалдармен жұмыс істеуді қажет етеді. Салмағын азайтуға бағытталған даму автомобиль өнеркәсібін алдыңғы қатарлы қопсытылған беріктік болаттарына (AHSS) ығжылтқан кезде, ауыр кесілістердің қаупі артады. Жеке жұмысшының бірінші қорғаныс сызығы — жеке қорғаныс құралдары (ЖҚҚ), нақтырақ айтқанда, кесілуге қарсы қол қорғанысы.

ANSI/ISEA 105 стандарттары

Берілген ANSI/ISEA 105 стандарт A1 (төмен) - ден A9 (экстремалды) - ге дейінгі диапазонда қолғаптардың кесілуге төзімділігін бағалау үшін үйлесімді шкала құрады. Жалпы жинау үшін төменгі деңгейлер жеткілікті болуы мүмкін, бірақ автомобиль штамптау ортасы әдетте A7-ден A9-ға дейінгі деңгей қорғаныс. A9 деңгейіне ие қолғап 6000 грамнан астам кесу жүктемесін шыдай алады, бұл тісті ысқырғыштар сияқты әрекет ететін өңделмеген шаблондық жиектермен жұмыс істеген кезде қажетті порогтық мән болып табылады.

Материалдар инженериясы осы салада үлкен жетістіктерге жетті. Қазіргі заманның жоғары өнімділікті қолғаптары жиі-жиі Kevlar® сияқты пара-арамид немесе ЖЖПЭ (жоғары өнімділікті полиэтилен) материалдарымен араласқан болат талшықтарын пайдаланады. Бұл «тұз бен бұрыш» немесе болатпен нығайтылған қаптамалар дәлме-дәл бөлшектермен жұмыс істеу үшін қажетті қимылшылдықты жоғалтпай-ақ кесуден қорғау мүмкіндігін береді. Менеджерлер қолғап деңгейін нақты тапсырмаға сай келтіретін қатаң ТЖҚ матрицасын қолдануды талап етуі тиіс — соңғы өнімдердің паллеталарын көтеріп тасымалдайтын вилкалы көтергіш жүргізушілеріне қарағанда өңделмеген рулондық материалдармен жұмыс істейтін матрица орнатушылар үшін басқа түрде қорғаныс қажет.

Өнімнің қауіпсіздігі: Сапа стандарттары (IATF 16949)

Автокөлік саласында «қауіпсіздік» екі мағынаға ие: бөлшекті жасаушы жұмысшыны қорғау және көлікті пайдаланушы жүргізушіні қорғау. Тежегі педалындағы микросыңқыр немесе ауа жастығы корпусындағы шетіндегі тегістелмеген жер сияқты, соғу арқылы дайындалатын бөлшектегі ақау жол-жөнекейдегі фатальдық салдарға әкелуі мүмкін.

IATF 16949 рөлі

IATF 16949 автокөлік жеткізу тізбегіндегі сапа басқару бойынша глобалдық техникалық спецификация болып табылады. Жалпы ISO 9001 сертификаттаудан өзгеше, IATF 16949 ақауларды алдын алуға, ауытқуларды азайтуға және қалдықтарды төмендетуге бағытталған. Соғу арқылы өңдеу құрастырушылары үшін бұл әрбір болат орамасы нақты соғылған бөлшектер партиясына дейінгі материалдар мен технологиялық параметрлердің толық іздестірілетіндігін сақтау дегенді білдіреді, сондықтан материалдағы ақау табылған жағдайда, қамтылатын партияны дер кезінде шектеуге болады.

Қауіпсіздікке критикалық әсер ететін бөлшектер (жиі техникалық сызбаларда арнайы белгілермен белгіленеді) тіпті жоғарырақ бақылау деңгейін талап етеді. Өндірушілер өз үдерістерінің қабілеттілігін (Cpk) дәлелдеуі тиіс, ол бұл бөлшектердің 100% сәйкестік талаптарын қанағаттандыратынын көрсетеді. Бұл әдетте престен шыққанға дейін әрбір соғылған бөлшектің өлшемдері мен бетіндегі ақауларын тексеретін автоматтандырылған көру жүйелерін қамтиды.

Автокөлік OEM компаниялары мен Tier 1 жеткізушілері үшін осындай қатаң стандарттарды басшылыққа алатын серіктесті таңдау – міндетті талап. Shaoyi Metal Technology тез пішіндеуден жоғары көлемді өндіріске дейінгі аралықты жабатын толық масштабты соғу шешімдерін ұсынады. IATF 16949 сертификаты мен 600 тоннаға дейінгі престердің мүмкіндіктері бар болып, олар глобалды OEM стандарттарына қатаң сәйкес келетін бақылау иінтіректері мен рамалар сияқты қауіпсіздікке критикалық маңызы бар компоненттерді шығаруға маманданған.

Қауіпсіздік мәдениеті және оқыту талаптары

Білікті жұмыс күшінсіз жабдықтар мен сертификаттау нәтижесіз. OSHA нормалары мен саладағы ең жақсы тәжірибелер операторлардан өзгеше болатын, матрицаны орнатушылар мен техникалық қызмет көрсетушілер сияқты мамандандырылған персонал үшін жалпы операторларға арналған бағдарламалардан ерекшеленетін кеңінен қамтитын оқыту бағдарламаларын талап етеді.

Операторлар әрбір сменадан бұрын қорғаныс шараларының жұмыс істеуін тексеру де, қоса алғанда, жұмыс істеп тұрған престің қауіпсіз пайдалануы бойынша нақты оқытылуы тиіс. Матрицаны орнатушылар әдетте қорғаныс құрылғыларын алып тастаған немесе белгілі "инч режимі" протоколдарымен өткізіп жіберген кезде жұмыс істейтін әртүрлі қауіп-қатерлермен кездеседі. Олардың дайындығы энергияны бақылау процедураларына (Локдаун/Тэгдаун) және матрицаны қызмет көрсету кезінде слайдтың түсуін болдырмау үшін қауіпсіздік блоктарын дұрыс пайдалануға бағытталуы тиіс.

Қауіпсіздік мәдениетін нығайту үшін тұрақты аудит жүргізу қажет. Престің механикалық бөлшектерін (муфта/тежегіш механизмдерін) апталық тексерулерге қоса, қауіпсіздік бойынша әлеуметтік бақылаулар да жүргізілуі керек. Операторлар A9 қолғаптарын киіп жүре ме? Жарық шамдарды әрбір смена ауысу кезінде тексеріп тұрыңыздар ма? Бұл аудиттерді құжаттау кері байланыс циклын құрады, бұл қауіпсіздік бойынша жұмысты тұрақты жақсартады және OSHA инспекторлары мен автомобиль клиенттері үшін объектіні аудитке дайын күйде ұстауға кепілдік береді.

Сәйкестік протоколдарының қорытындысы

Автомобиль саласындағы штамптау қауіпсіздігіндегі үздіксіздікке жету үшін заңды талаптар мен операциялық тәртіпті үйлестіру қажет. Объектінің машинадағы OSHA 1910.217 стандартына, қауіп-қатерлерді басқару бойынша ANSI B11.1 стандартына сәйкес келуін қамтамасыз ету және PPE бойынша қатаң стандарттарды қолдану өндірушілерге олардың ең құнды активі — адамдарын қорғауға мүмкіндік береді. Бір уақытта IATF 16949-ға сай болу доктан шығатын бөлшектердің жолдағы автомобильдердің қауіпсіздігіне үлес қосуын қамтамасыз етеді.

Бұл жоғары деңгейдегі салада сәттілік кездейсоқ болмайды; бұл автомобиль жасау саласының маңыздылығын түсінетін сертификатталған серіктестерді таңдау, мақсатты жоспарлау және қатаң дайындық нәтижесі. Тұрақты, талаптарға сай және әлем стандартындағы өндірістік ортаны құру үшін осы стандарттарға басымдық беріңіз.

Жиі қойылатын сұрақтар

1. ISO 9001 мен IATF 16949 арасындағы айырмашылық неде?

ISO 9001 — кез келген салаға қолданылатын жалпы сапа басқару стандарты. IATF 16949 — ISO 9001 негізінде құрылған, бірақ автомобиль саласына нақты бағытталған техникалық спецификация. Ол ақауларды алдын алу, жеткізу тізбегін басқару және қауіпсіздікке критикалық бөлшектерді құжаттау бойынша қосымша, қатаң талаптарды қамтиды.

2. Автомобиль штампылау процесінің негізгі кезеңдері қандай?

Штампылау процесі әдетте металл жолақ немесе заготовканы престе пішіндеуге арналған матрицаға беруден тұрады. Негізгі кезеңдерге жарықталу (бастапқы пішінді кесу), қырғау (тесіктерді салу), суреттеу (металды 3D пішіндерге созу) және жуырма прогрессивті матрицалар бір өтуде тізбектей осындай барлық қадамдарды орындайды.

автокөлік бөлшектерін штамптау үшін қандай деңгейдегі жеке қорғаныс құралдары қажет?

Сүйір қырлар мен жоғары беріктікке ие болаттың кең таралуына байланысты автокөлік штамптау саласы әдетте ANSI Level A7 to A9 кесуге төзімді қолғаптарды ұсынады. Төменгі деңгейлер (A1–A4) әдетте шикі штампталған металлмен жұмыс істеуге жеткіліксіз және ауыр кесілген жарақаттарға әкелуі мүмкін.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —